ในกระบวนการตัดเฉือน เครื่องมือตัดมีส่วนเกี่ยวข้องโดยตรงในกระบวนการกำจัดวัสดุ โดยมีหน้าที่ตัดโลหะส่วนเกินออกจากชิ้นงาน การเลือกประเภท โครงสร้าง วัสดุ และพารามิเตอร์ทางเรขาคณิตของเครื่องมือตัดนั้นขึ้นอยู่กับลักษณะของชิ้นงานและการกำหนดค่าของเครื่องมือกลเป็นอย่างมาก การเลือกเหล่านี้มีความสำคัญอย่างยิ่งต่อการรับประกันความแม่นยำ ประสิทธิภาพ และความเสถียรของกระบวนการโดยรวม

1.0เครื่องมือตัดโลหะมีกี่ประเภท?

โดยพิจารณาจากความแตกต่างในวัตถุประสงค์ของการขึ้นรูปและวิธีการแปรรูป เครื่องมือตัดโลหะสามารถแบ่งออกเป็น 7 ประเภทหลักดังต่อไปนี้ แต่ละประเภทได้รับการออกแบบมาโดยเฉพาะเพื่อให้เหมาะกับสถานการณ์การขึ้นรูปที่แตกต่างกัน:

- เครื่องมือกลึงและตัดประกอบด้วยเครื่องมือกลึง (ใช้กันทั่วไปในเครื่องกลึงแบบธรรมดาและเครื่องกลึง CNC), เครื่องมือไส (สำหรับเครื่องขึ้นรูปโดยเฉพาะ), เครื่องมือเซาะร่อง, เครื่องมือคว้าน, เครื่องมือกลึงขึ้นรูป และเครื่องมือตัดพิเศษต่างๆ เครื่องมือเหล่านี้ส่วนใหญ่ใช้สำหรับการตัดเส้นตรง การกลึงตามรูปทรง และการกำจัดวัสดุขั้นพื้นฐาน

- เครื่องมือเจาะรู: ครอบคลุมถึงเครื่องมือที่ใช้ในการเจาะรูในวัสดุแข็ง รวมถึงการปรับแต่งรูที่มีอยู่แล้ว เช่น ดอกสว่าน (ที่ใช้กันทั่วไปในเครื่องเจาะรัศมี) และดอกคว้านรู (ที่ใช้กันทั่วไปในเครื่องจักรกลซีเอ็นซี) เครื่องมือเหล่านี้มีความสำคัญอย่างยิ่งต่อการผลิตรูที่มีความแม่นยำและคุณภาพสูง

- เครื่องมือเจาะรู: ออกแบบมาเพื่อใช้ในการเจาะรูทะลุรูปทรงต่างๆ พื้นผิวเรียบ และโปรไฟล์ขึ้นรูป ดอกเจาะแบบบรอชเป็นเครื่องมือที่มีฟันหลายซี่ ประสิทธิภาพสูง มักใช้ร่วมกับเครื่องเจาะแบบแนวนอน ทำให้เหมาะสำหรับสภาพแวดล้อมการผลิตจำนวนมาก

- ใบมีดกัด: ใช้สำหรับการขึ้นรูปพื้นผิวเรียบ พื้นผิวด้านข้าง พื้นผิวขั้นบันได พื้นผิวขึ้นรูป รวมถึงการตัดและการเซาะร่อง ตัวอย่างทั่วไป ได้แก่ ดอกกัดหน้า ดอกกัดขึ้นรูป และดอกกัดร่องลิ่ม ซึ่งให้ประสิทธิภาพสูงและความยืดหยุ่นในการขึ้นรูป

- เครื่องมือตัดเกลียว: ใช้สำหรับการกลึงเกลียวภายในและภายนอก รวมถึงเครื่องมือกลึงเกลียว ดอกต๊าป และดาย (ใช้กันทั่วไปใน เครื่องรีดเกลียวเครื่องมือเหล่านี้มีบทบาทสำคัญในการกำหนดความแม่นยำและความน่าเชื่อถือของการเชื่อมต่อแบบเกลียว

- เครื่องมือตัดเฟือง: พัฒนาขึ้นมาโดยเฉพาะสำหรับการกลึงเฟืองโค้ง (involute gears) และเฟืองรูปทรงอื่นๆ ที่ไม่ใช่โค้ง เช่น ดอกกัดเฟือง (gear hobs), ดอกกัดตัวหนอน (worm hobs) และดอกกัดร่องฟัน (spline hobs) เครื่องมือเหล่านี้เป็นเครื่องมือเฉพาะทางที่จำเป็นสำหรับการผลิตเฟืองที่มีความแม่นยำสูง

- เครื่องมือขัดถูประกอบด้วยล้อเจียร (ที่ใช้กันทั่วไปในเครื่องเจียรผิวเรียบ) สายพานขัด หินเจียร และล้อขัดเงา เครื่องมือเหล่านี้ใช้สำหรับการตกแต่งผิวชิ้นงาน เพื่อปรับปรุงความเรียบของผิว ความแม่นยำของขนาด และคุณภาพโดยรวมของชิ้นงาน

2.0พารามิเตอร์ทางเรขาคณิตของเครื่องมือตัดโลหะถูกกำหนดและนำไปใช้อย่างไร?

รูปทรงเรขาคณิตของเครื่องมือเป็นปัจจัยสำคัญที่มีผลต่อประสิทธิภาพการตัด การกำหนดและการใช้งานต้องอิงตามระบบอ้างอิงที่เป็นเอกภาพ คำอธิบายต่อไปนี้แบ่งออกเป็นสามส่วน ได้แก่ ส่วนประกอบ มุมทางเรขาคณิต และมุมการทำงาน

2.1ส่วนประกอบของส่วนตัดของเครื่องมือมีอะไรบ้าง?

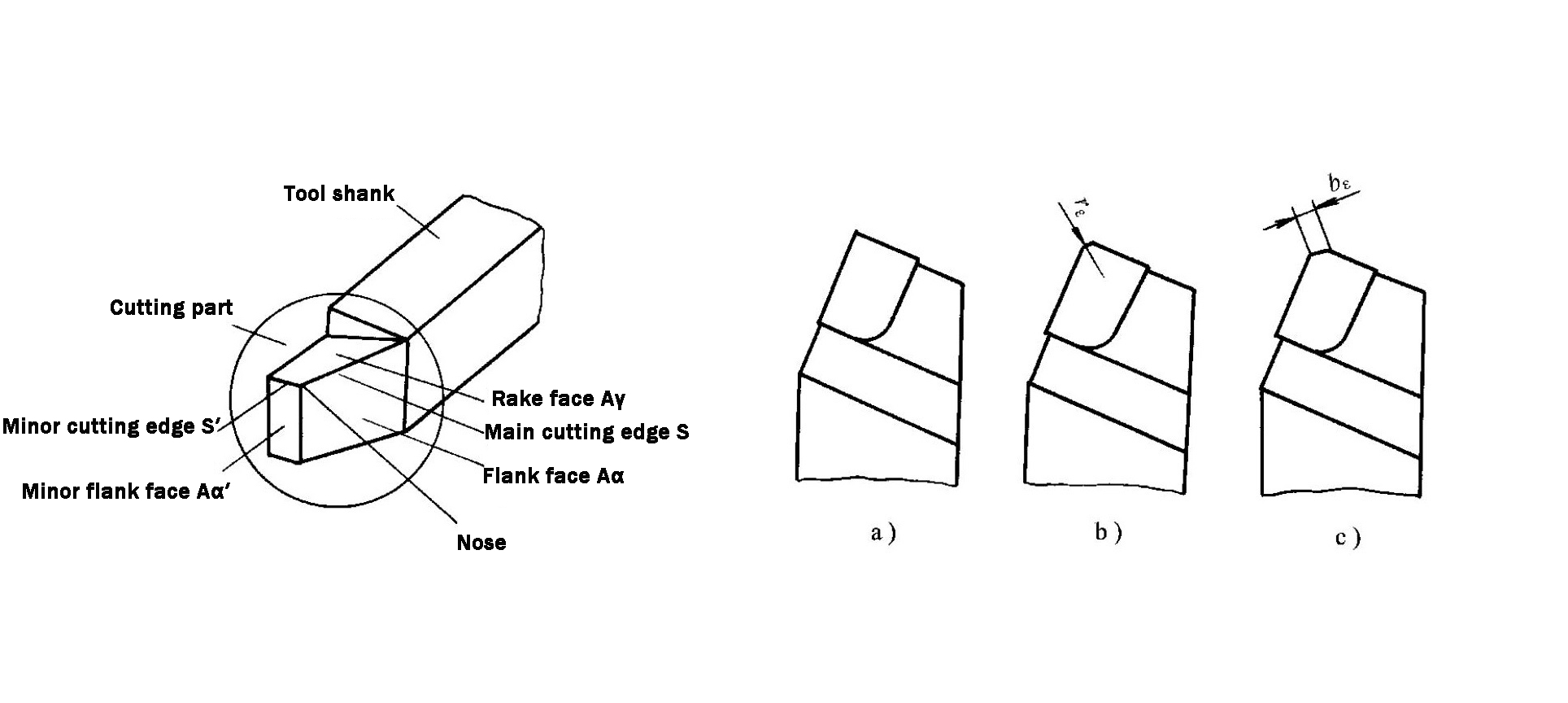

แม้ว่าเครื่องมือตัดจะมีประเภทและโครงสร้างที่หลากหลาย แต่ส่วนประกอบพื้นฐานของชิ้นส่วนตัดนั้นโดยพื้นฐานแล้วจะเหมือนกัน ยกตัวอย่างเช่น เครื่องมือกลึงภายนอกมาตรฐาน องค์ประกอบหลักของชิ้นส่วนตัดมีดังต่อไปนี้ (ดูรูปที่ 1-19):

- คราดหน้า (Aᵧ)พื้นผิวที่เศษวัสดุไหลผ่านขณะตัด มีผลโดยตรงต่อประสิทธิภาพการระบายเศษวัสดุและประสิทธิภาพการตัด

- ด้านข้างใบหน้า (Aᵣ)พื้นผิวที่หันเข้าหาพื้นผิวรอยต่อของชิ้นงาน รูปทรงเรขาคณิตของพื้นผิวนี้มีผลต่อแรงเสียดทานในการตัดและการเกิดความร้อน

- ด้านข้างลำตัวเสริม (Aᵣ′): พื้นผิวที่หันเข้าหาพื้นผิวที่ผ่านการกลึงแล้วของชิ้นงาน ซึ่งมีหน้าที่หลักในการรับประกันคุณภาพของพื้นผิว

- คมตัดหลัก (S)เส้นตัดระหว่างหน้าตัดด้านคมตัดและหน้าตัดด้านข้าง ทำหน้าที่เป็นพื้นผิวเปลี่ยนผ่านและทำหน้าที่หลักในการกำจัดวัสดุ

- ขอบตัดเสริม (S′)เส้นตัดระหว่างหน้าคมตัดและหน้าข้างเสริม ทำงานร่วมกับคมตัดหลักเพื่อกำจัดวัสดุและขึ้นรูปพื้นผิวที่ผ่านการกลึงในที่สุด

- จมูกเครื่องมือ: คมตัดขนาดเล็กตรงจุดเชื่อมต่อระหว่างคมตัดหลักและคมตัดเสริม อาจมีลักษณะปลายมนหรือปลายเฉียง (ดูรูปที่ 1-20) และมีผลโดยตรงต่อความเสถียรในการตัดและคุณภาพผิวงาน

2.2มุมทางเรขาคณิตของชิ้นส่วนที่ตัดนั้น จำแนกและวัดได้อย่างไร?

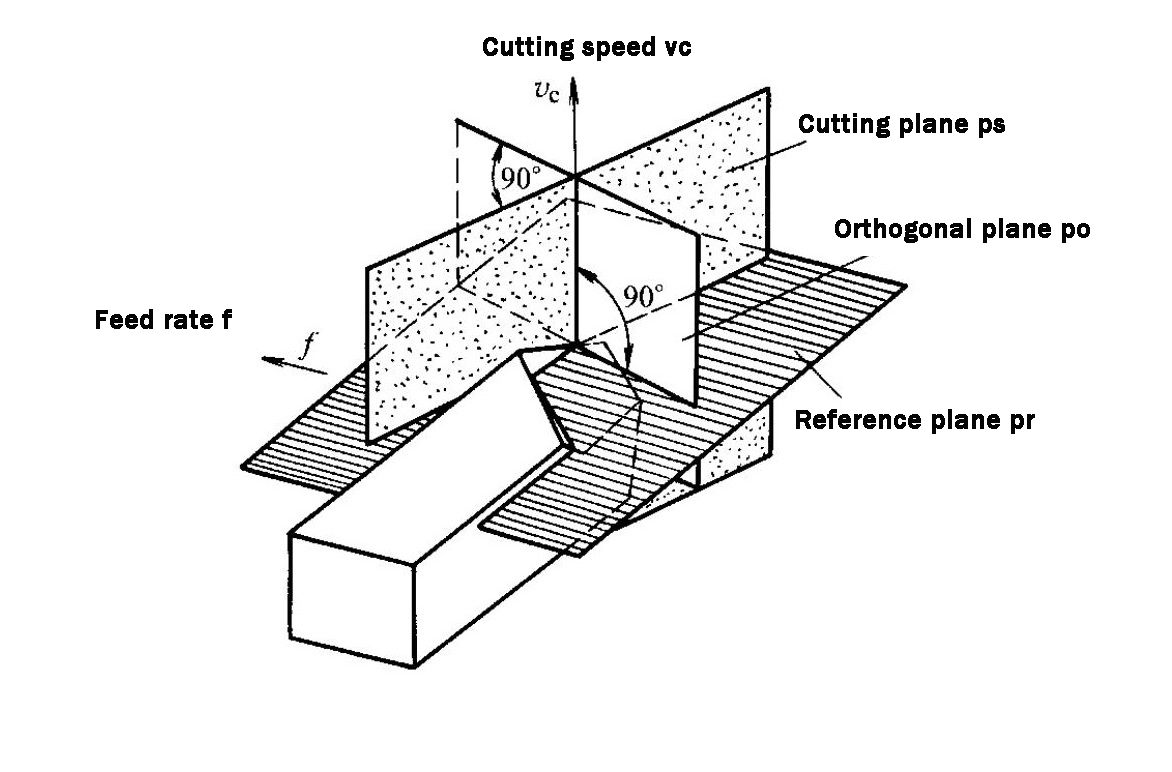

การกำหนดพารามิเตอร์ทางเรขาคณิตของเครื่องมือจะขึ้นอยู่กับระบบพิกัดอ้างอิงและระนาบอ้างอิง ระบบพิกัดอ้างอิงของเครื่องมือที่วางอยู่บนพื้นผิวเป็นพื้นฐานสำคัญสำหรับการออกแบบ การผลิต การลับคม และการวัดเครื่องมือ มุมที่กำหนดในระบบนี้เรียกว่ามุมที่กำหนด (มุมนาม) ด้านล่างนี้เป็นภาพรวมของระบบระนาบอ้างอิงตั้งฉากที่ใช้กันทั่วไปและมุมที่เกี่ยวข้อง

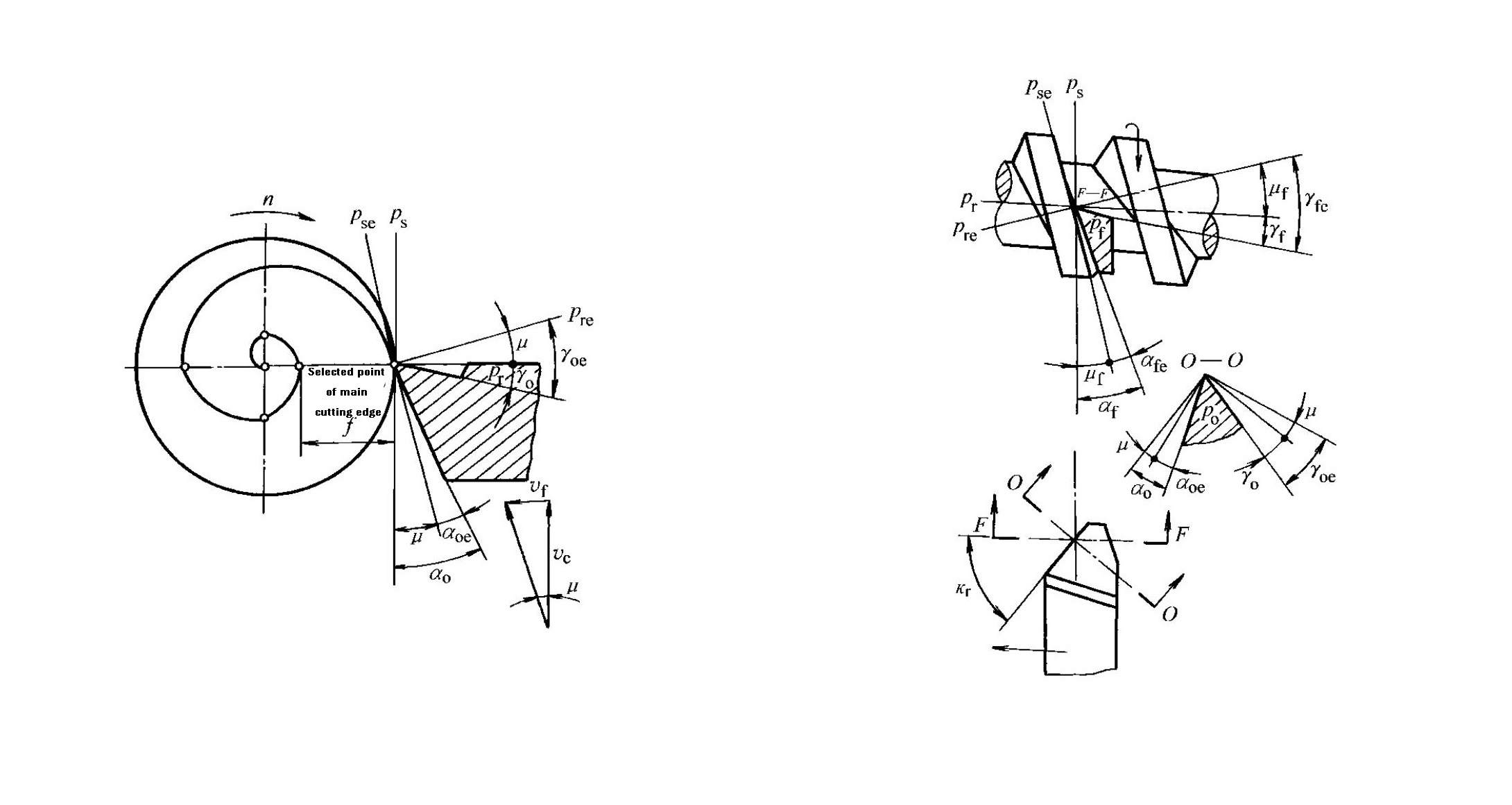

องค์ประกอบของระบบระนาบอ้างอิงเชิงตั้งฉาก (ดูรูปที่ 1-21)

- ระนาบฐาน (Pᵣ)ระนาบที่ผ่านจุดที่เลือกบนคมตัดและตั้งฉากกับทิศทางการเคลื่อนที่หลักของการตัด สำหรับเครื่องมือกลึงและไส ระนาบนี้จะขนานกับระนาบการติดตั้งของก้านเครื่องมือ สำหรับเครื่องมือหมุน เช่น ดอกสว่านและดอกกัด ระนาบนี้จะผ่านแกนของเครื่องมือ

- กบไสไม้ (Pₛ)ระนาบที่ผ่านจุดที่เลือกบนคมตัด สัมผัสกับคมตัด และตั้งฉากกับระนาบฐาน สำหรับเครื่องมือที่มีคมตัดตรง ระนาบนี้จะประกอบด้วยคมตัดและตั้งฉากกับระนาบฐาน

- ระนาบตั้งฉาก (Pₒ): ระนาบที่ผ่านจุดที่เลือกบนคมตัดและตั้งฉากกับทั้งระนาบฐานและระนาบตัด อาจถือได้ว่าเป็นระนาบที่ตั้งฉากกับภาพฉายของคมตัดบนระนาบฐานก็ได้

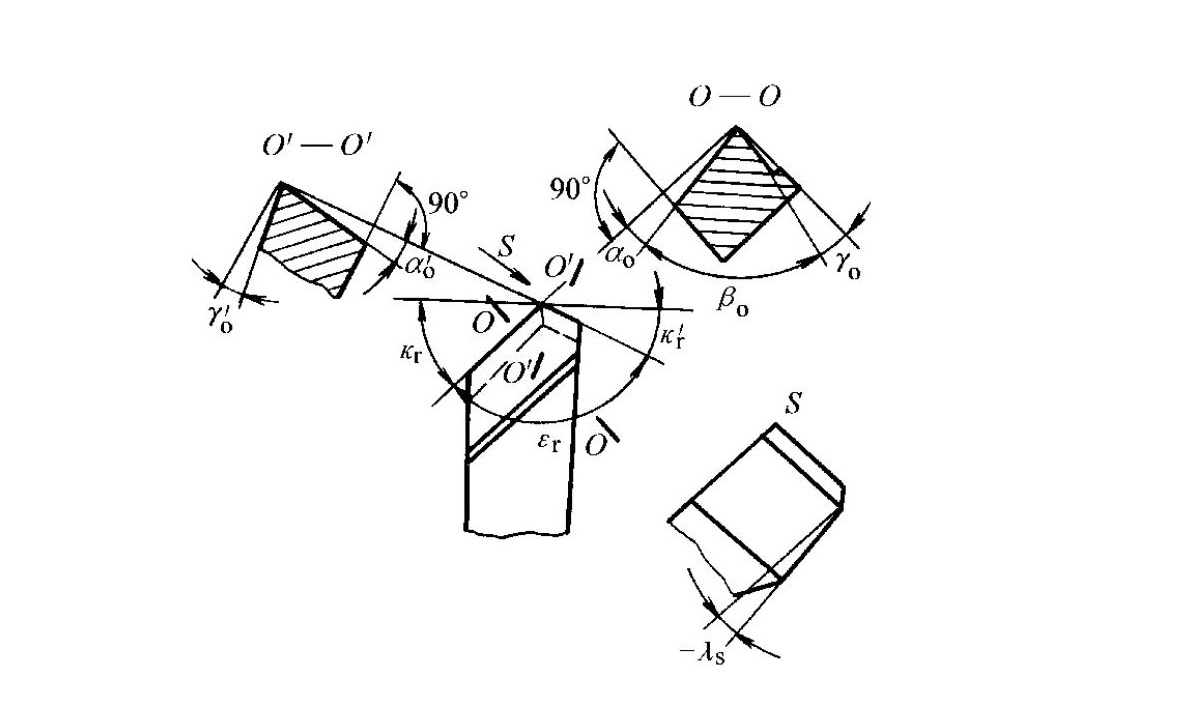

การจำแนกและการกำหนดมุมเครื่องมือที่กำหนด (ดูรูปที่ 1-22)

มุมที่กำหนดไว้จะวัดในระนาบอ้างอิงที่แตกต่างกัน และมีนิยามดังต่อไปนี้:

มุมที่วัดในระนาบตั้งฉาก

- มุมคราด (γₒ)มุมระหว่างหน้าคายเศษกับระนาบฐาน จะเป็นค่าบวกเมื่อมุมระหว่างหน้าคายเศษกับระนาบตัดน้อยกว่า 90° และจะเป็นค่าลบเมื่อมากกว่า 90° มุมนี้มีผลอย่างมากต่อประสิทธิภาพการตัด

- มุมระยะห่าง (αₒ)มุมระหว่างหน้าคมตัดกับระนาบตัด จะมีค่าเป็นบวกเมื่อมุมระหว่างหน้าคมตัดกับระนาบฐานน้อยกว่า 90° และจะมีค่าเป็นลบเมื่อมุมมากกว่า 90° หน้าที่หลักของมุมนี้คือการลดแรงเสียดทานระหว่างหน้าคมตัดกับพื้นผิวรอยต่อ

- มุมลิ่ม (βₒ): มุมระหว่างหน้าคราดและหน้าข้าง เป็นมุมอนุพันธ์ คำนวณได้ดังนี้: βₒ = 90° − (γₒ + αₒ) (สมการ 1-1)

มุมที่วัดในระนาบฐาน

- มุมคมตัดหลัก (κᵣ)มุมระหว่างระนาบการตัดหลักกับทิศทางการป้อนที่กำหนดไว้ ค่านี้จะเป็นค่าบวกเสมอ

- มุมคมตัดเสริม (κᵣ′): มุมระหว่างระนาบตัดเสริมกับทิศทางการป้อนที่ตรงข้ามกันที่สมมติขึ้น

- มุมจมูก (εᵣ): มุมระหว่างระนาบตัดหลักและระนาบตัดเสริม เป็นมุมอนุพันธ์ คำนวณได้ดังนี้: εᵣ = 180° − (κᵣ + κᵣ′) (สมการ 1-2)

มุมที่วัดในระนาบการตัด

- มุมเอียง (λₛ)มุมระหว่างคมตัดหลักกับระนาบฐาน จะเป็นค่าบวกเมื่อปลายเครื่องมืออยู่สูงกว่าระนาบยึดด้ามเครื่องมือ เป็นค่าลบเมื่ออยู่ต่ำกว่า และเป็น 0° เมื่อขนานกับระนาบฐาน (คมตัดอยู่ในระนาบฐาน)

มุมที่วัดในระนาบตั้งฉากเสริม

- มุมระยะห่างเสริม (αₒ′)มุมระหว่างหน้าตัดเสริมและระนาบตัดเสริม จะเป็นค่าบวกเมื่อมุมระหว่างหน้าตัดเสริมและระนาบฐานน้อยกว่า 90° และเป็นค่าลบเมื่อมากกว่า 90° มุมนี้เป็นตัวกำหนดตำแหน่งของหน้าตัดเสริม

2.3ปัจจัยใดบ้างที่ส่งผลต่อมุมการทำงานของเครื่องมือตัด?

มุมที่กำหนดไว้แสดงถึงสภาวะในอุดมคติ ในการตัดเฉือนจริง การเคลื่อนที่ป้อนชิ้นงานและการติดตั้งเครื่องมือจะเปลี่ยนแปลงรูปทรงเรขาคณิตของการตัดจริง ส่งผลให้เกิดมุมการทำงาน ปัจจัยหลักที่มีอิทธิพลมีดังต่อไปนี้:

อิทธิพลของการเคลื่อนที่ของตัวป้อน

- การเคลื่อนที่ป้อนตามแนวขวาง (ดูรูปที่ 1-23)ระหว่างการตัดหรือเซาะร่องบนเครื่องกลึง เครื่องมือจะเคลื่อนที่ในแนวขวาง ทิศทางการเคลื่อนที่ที่ได้จะทำมุม μ กับทิศทางการเคลื่อนที่หลัก ระนาบฐานการทำงาน (Pᵣₑ) และระนาบการตัดการทำงาน (Pₛₑ) จะหมุนไป μ องศา เทียบกับระนาบฐาน (Pᵣ) และระนาบการตัด (Pₛ) มุมคายเศษและมุมคลายในการทำงานคือ: γₒₑ = γₒ + μ αₒₑ = αₒ − μ (สมการ 1-3) โดยที่ tan μ = f / (πd) f คือระยะป้อนในแนวขวางต่อรอบ (มม./รอบ) และ d คือเส้นผ่านศูนย์กลาง ณ จุดตัดที่เลือก (มม.) ผลที่ได้คือ มุมคายเศษในการทำงานจะเพิ่มขึ้น ในขณะที่มุมคลายในการทำงานจะลดลง ดังนั้น ในระหว่างการกลึงในแนวขวาง ควรเพิ่ม αₒ ให้เหมาะสมเพื่อชดเชยผลกระทบนี้

- การเคลื่อนที่ป้อนตามแนวยาว (ดูรูปที่ 1-24)ในการทำงาน เช่น การกลึงเกลียว ทิศทางการเคลื่อนที่ที่ได้จะทำมุม μᵦ กับทิศทางการเคลื่อนที่หลัก มุมคายเศษและมุมคลายตัวในการทำงานจะเปลี่ยนแปลงดังนี้: γᵦₑ = γᵦ + μᵦ αᵦₑ = αᵦ − μᵦ (สมการ 1-4) โดยที่ tan μᵦ = f / (πdω), γᵦ และ αᵦ คือมุมคายเศษและมุมคลายตัวที่วัดในส่วน F–F และ dω คือเส้นผ่านศูนย์กลางของชิ้นงาน ณ จุดที่เลือก (มม.) อัตราป้อนที่มากขึ้นหรือเส้นผ่านศูนย์กลางที่เล็กลงจะเพิ่มมุมคายเศษในการทำงานและลดมุมคลายตัวในการทำงาน ดังนั้นจึงควรเลือกมุมคลายตัวที่แตกต่างกันทั้งสองด้านของเครื่องมือกลึงเกลียวตามระยะนำเกลียวและทิศทางเกลียว

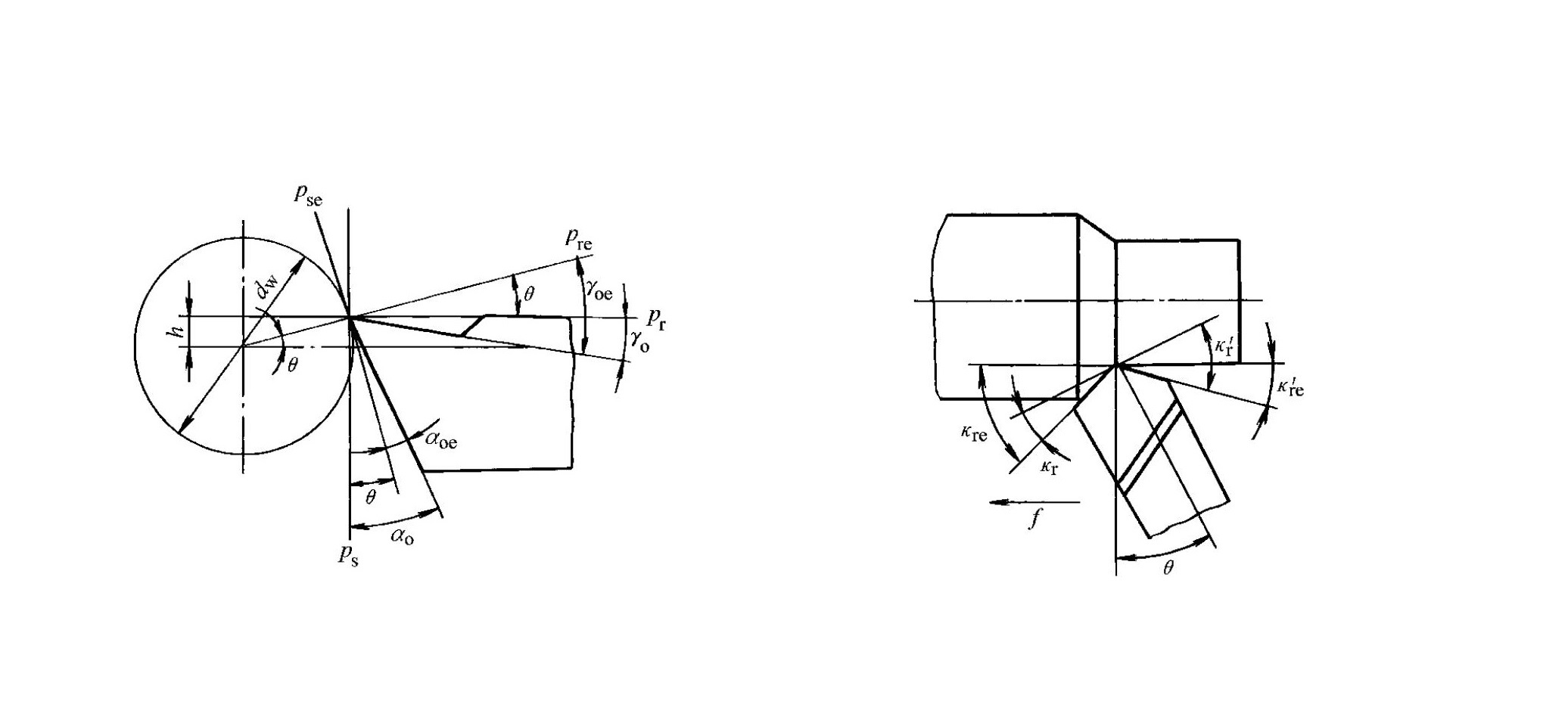

อิทธิพลของตำแหน่งการติดตั้งเครื่องมือ

- ผลกระทบของความสูงของเครื่องมือ (ดูรูปที่ 1-25)ยกตัวอย่างเช่น การกลึงภายนอก โดยไม่คำนึงถึงการเคลื่อนที่ป้อน และสมมติว่า λₛ = 0 เมื่อคมตัดอยู่เหนือศูนย์กลางชิ้นงาน ฐานการทำงานและระนาบการตัดจะหมุนไปเป็นมุม θ มุมการทำงานจะเป็นดังนี้: γₒₑ = γₒ + θ αₒₑ = αₒ − θ (สมการ 1-5) โดยที่ h คือความสูงของคมตัดเหนือศูนย์กลางชิ้นงาน เมื่อคมตัดอยู่ต่ำกว่าศูนย์กลาง การเปลี่ยนแปลงของมุมจะเป็นไปในทิศทางตรงกันข้าม ในการเจาะรู แนวโน้มการเปลี่ยนแปลงของมุมการทำงานจะตรงกันข้ามกับการกลึงภายนอก

- ผลกระทบจากการที่แกนก้านเครื่องมือไม่ตั้งฉากกับทิศทางการป้อน (ดูรูปที่ 1-26)เมื่อแกนก้านเครื่องมือเอียงทำมุม θ เทียบกับทิศทางการป้อน มุมคมตัดที่ใช้งานจะเปลี่ยนแปลงดังนี้: κᵣₑ = κᵣ + θ κᵣₑ′ = κᵣ′ − θ (สมการ 1-6)

3.0ควรเลือกวัสดุสำหรับเครื่องมือตัดโลหะอย่างไร?

วัสดุที่ใช้ทำเครื่องมือตัด หมายถึงวัสดุที่ใช้สำหรับส่วนตัดของเครื่องมือโดยเฉพาะ ประสิทธิภาพของวัสดุเป็นปัจจัยสำคัญในการกำหนดประสิทธิภาพการตัด และต้องเลือกอย่างเป็นวิทยาศาสตร์โดยพิจารณาจากข้อกำหนดในการตัดเฉือนและลักษณะของชิ้นงาน

3.1วัสดุที่ใช้ทำเครื่องมือตัดควรมีคุณสมบัติหลักอะไรบ้าง?

ในระหว่างการตัด คมตัดของเครื่องมือจะเผชิญกับอุณหภูมิสูง ความดันสูง แรงเสียดทาน แรงกระแทก และการสั่นสะเทือน ดังนั้น วัสดุที่ใช้ทำเครื่องมือตัดจึงต้องมีคุณสมบัติที่สำคัญดังต่อไปนี้:

- มีความแข็งสูงและทนทานต่อการสึกหรอความแข็งที่อุณหภูมิห้องไม่ควรต่ำกว่า 60 HRC โดยทั่วไปแล้ว ความแข็งที่สูงขึ้น ปริมาณคาร์ไบด์ที่สูงขึ้น อนุภาคคาร์ไบด์ที่ละเอียดขึ้น และการกระจายตัวที่สม่ำเสมอมากขึ้น จะส่งผลให้ทนต่อการสึกหรอได้ดีขึ้น

- มีความแข็งแรงและทนทานเพียงพอ: ต้องมีกำลังรับแรงดัดและความทนทานต่อแรงกระแทกที่เพียงพอ เพื่อป้องกันการแตกหักหรือบิ่นของคมเครื่องมือระหว่างการตัดเฉือน

- ทนความร้อนและนำความร้อนได้ดีความทนทานต่อความร้อนหมายถึงความสามารถในการคงความแข็ง ความทนทานต่อการสึกหรอ ความแข็งแรง และความเหนียวไว้ที่อุณหภูมิสูง การนำความร้อนที่ดีขึ้นจะช่วยลดอุณหภูมิในบริเวณการตัดและชะลอการสึกหรอของเครื่องมือ

- มีศักยภาพในการผลิตที่ดีและมีประสิทธิภาพทางเศรษฐกิจวัสดุควรมีคุณสมบัติที่ดีในการขึ้นรูป การตีขึ้นรูป การอบชุบความร้อน การเชื่อม และการเจียร พร้อมทั้งมีอัตราส่วนต้นทุนต่อประสิทธิภาพที่เหมาะสม

3.2วัสดุที่ใช้ทำเครื่องมือตัดมีประเภทและลักษณะทั่วไปอย่างไรบ้าง?

วัสดุที่ใช้ทำเครื่องมือตัดทั่วไป ได้แก่ เหล็กกล้าคาร์บอนสำหรับเครื่องมือ เหล็กกล้าอัลลอยสำหรับเครื่องมือ เหล็กกล้าความเร็วสูง (HSS) คาร์ไบด์ซีเมนต์ และวัสดุแข็งพิเศษ ในบรรดาวัสดุเหล่านี้ เหล็กกล้าความเร็วสูงและคาร์ไบด์ซีเมนต์เป็นวัสดุที่ใช้กันอย่างแพร่หลายที่สุด

เหล็กกล้าความเร็วสูง (HSS)

เหล็กกล้าความเร็วสูง (High-speed steel หรือ HSS) เป็นเหล็กกล้าเครื่องมือผสมโลหะสูงที่มีส่วนประกอบของทังสเตน โครเมียม โมลิบเดนัม วานาเดียม และธาตุผสมอื่นๆ ในปริมาณมาก มีคุณสมบัติเด่นคือมีความแข็งแรงสูง ทนต่อแรงกระแทกได้ดี ทนต่อการสึกหรอและทนความร้อนได้ค่อนข้างสูง สามารถคงความสามารถในการตัดได้ที่อุณหภูมิ 600–700 °C HSS มีการเสียรูปจากการอบชุบความร้อนน้อยมาก และง่ายต่อการตีขึ้นรูปและเจียร ทำให้เป็นวัสดุเครื่องมือตัดที่มีประสิทธิภาพโดยรวมยอดเยี่ยมและใช้งานได้หลากหลาย โดยเฉพาะอย่างยิ่งเหมาะสำหรับการผลิตเครื่องมือตัดที่ซับซ้อน เช่น ดอกกัด ดอกสว่าน ดอกกัดเฟือง และดอกเจาะ ตามความต้องการใช้งาน เหล็กกล้าความเร็วสูงสามารถแบ่งออกเป็นสองประเภทหลัก:

- เหล็กกล้าความเร็วสูงอเนกประสงค์ความแข็งโดยทั่วไปอยู่ในช่วง 63 ถึง 66 HRC ความเร็วในการตัดเมื่อทำการกลึงเหล็กโดยทั่วไปจะจำกัดอยู่ที่ 50–60 เมตร/นาที ไม่เหมาะสำหรับการตัดด้วยความเร็วสูงหรือการกลึงวัสดุที่แข็งมาก เกรดที่พบได้ทั่วไป ได้แก่ W18Cr4V (ประสิทธิภาพโดยรวมดี), W6Mo5Cr4V2 (มีความแข็งแรง ความเหนียว และความสามารถในการขึ้นรูปที่อุณหภูมิสูงสูงกว่า W18Cr4V แต่มีเสถียรภาพทางความร้อนต่ำกว่าเล็กน้อย) และ W14Cr4VMn-RE (ประสิทธิภาพใกล้เคียงกับ W18Cr4V)

- เหล็กกล้าความเร็วสูงประสิทธิภาพสูงเหล็กกล้าความเร็วสูง (HSS) พัฒนาขึ้นบนพื้นฐานของเหล็กกล้าความเร็วสูงทั่วไป (HSS) โดยการเพิ่มปริมาณคาร์บอนและวานาเดียม หรือโดยการเติมธาตุต่างๆ เช่น โคบอลต์และอะลูมิเนียม เหล็กกล้าเหล่านี้สามารถรักษาความแข็งได้ประมาณ 60 HRC ที่อุณหภูมิ 630–650 °C และมีอายุการใช้งานของเครื่องมือยาวนานกว่าเหล็กกล้าความเร็วสูงทั่วไป 1.5–3 เท่า เหมาะสำหรับการตัดเฉือนวัสดุที่ตัดยาก เช่น เหล็กกล้าไร้สนิมออสเทนิติก โลหะผสมอุณหภูมิสูง และโลหะผสมไทเทเนียม เกรดที่พบได้ทั่วไป ได้แก่ ชนิดคาร์บอนสูง (9W18Cr4V) ชนิดวานาเดียมสูง (W12Cr4V4Mo) และชนิดแข็งพิเศษ (เช่น W6Mo5Cr4V2Al และ W2Mo9Cr4VCo8) อย่างไรก็ตาม ประสิทธิภาพโดยรวมมักด้อยกว่าเหล็กกล้าความเร็วสูงทั่วไป และขอบเขตการใช้งานก็ถูกจำกัดด้วยสภาวะการตัดมากกว่า

ตารางที่ 1-3 สรุปเกรดและคุณสมบัติทั่วไปของเหล็กกล้าความเร็วสูง

| หมวดหมู่ | ระดับ | ความแข็ง (HRC) | ความแข็งแรงดัด (GPa) | ความทนทานต่อแรงกระแทก (MJ·m⁻²) | ความแข็งที่อุณหภูมิสูง 600 องศาเซลเซียส (HRC) | ความสามารถในการบด |

| HSS อเนกประสงค์ | ดับเบิลยู18ซีอาร์4วี | 62–66 | ≈3.34 | 0.294 | 48.5 | ดี; สามารถเจียรได้ด้วยล้อเจียรอลูมินาแบบทั่วไป |

| W6Mo5Cr4V2 | 62–66 | ≈4.6 | ≈0.5 | 47–48 | คุณภาพด้อยกว่า W18Cr4V เล็กน้อย สามารถเจียรได้ด้วยล้อเจียรอะลูมินาแบบทั่วไป | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0.25 | 48.5 | ดี; เทียบเท่ากับ W18Cr4V | |

| HSS ประสิทธิภาพสูง | 9W18Cr4V (คาร์บอนสูง) | 67–68 | ≈3.0 | ≈0.2 | 51 | ดี; สามารถเจียรได้ด้วยล้อเจียรอะลูมินาแบบทั่วไป |

| W12Cr4V4Mo (วาเนเดียมสูง) | 63–66 | ≈3.2 | 0.25 | 51 | ยากจน | |

| W6Mo5Cr4V2Al (แข็งพิเศษ) | 68–69 | ≈3.43 | ≈0.3 | 55 | ด้อยกว่า W18Cr4V เล็กน้อย | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0.25 | 54 | ค่อนข้างแย่ | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3.6 | ≈0.27 | 51 | ยากจน | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2.5 | ≈0.11 | 54 | ยากจน | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2.75 | ≈0.25 | 55 | ดี; สามารถเจียรได้ด้วยล้อเจียรอะลูมินาแบบทั่วไป |

ซีเมนต์คาร์ไบด์

คาร์ไบด์ซีเมนต์เป็นวัสดุที่ผลิตด้วยกรรมวิธีโลหะวิทยาผงจากคาร์ไบด์ที่มีความแข็งสูงและจุดหลอมเหลวสูง (เช่น WC, TiC, TaC และ NbC) ที่ยึดติดกันด้วยสารยึดเกาะโลหะ ได้แก่ Co, Mo หรือ Ni มีความแข็งที่อุณหภูมิห้อง 78–82 HRC และทนความร้อนได้ 800–1000 °C ความเร็วในการตัดที่อนุญาตโดยทั่วไปจะสูงกว่าเหล็กกล้าความเร็วสูง 4–10 เท่า เนื่องจากความเหนียวต่อแรงกระแทกและความแข็งแรงดัดงอค่อนข้างต่ำ คาร์ไบด์ซีเมนต์จึงมักถูกเชื่อมประสานหรือยึดติดกับตัวเครื่องมือด้วยวิธีการทางกล คาร์ไบด์ซีเมนต์ทั่วไปแบ่งออกเป็นสามประเภทหลัก:

- ทังสเตน-โคบอลต์คาร์ไบด์ (YG): ประกอบด้วย WC และ Co ให้ความเหนียวที่ดี แต่ความแข็งและความต้านทานการสึกหรอต่ำกว่าเล็กน้อย เหมาะสำหรับการกลึงวัสดุที่เปราะ เช่น เหล็กหล่อ ปริมาณ Co ที่สูงขึ้นจะช่วยเพิ่มความเหนียว เกรดทั่วไป ได้แก่ YG8 (หยาบ), YG6 (กึ่งละเอียด) และ YG3 (ละเอียด) โดยค่าตัวเลขบ่งบอกถึงปริมาณโคบอลต์

- ทังสเตน-ไทเทเนียม-โคบอลต์คาร์ไบด์ (YT): ประกอบด้วย WC, TiC และ Co มีคุณสมบัติทนความร้อนและทนต่อการสึกหรอได้ดี แต่มีความเหนียวต่อแรงกระแทกค่อนข้างต่ำ เหมาะสำหรับการกลึงวัสดุที่อ่อนตัวได้ เช่น เหล็กกล้า ปริมาณ TiC ที่สูงขึ้นจะเพิ่มความทนทานต่อการสึกหรอ แต่ลดความเหนียวลง เกรดที่ใช้กันทั่วไป ได้แก่ YT5 (สำหรับงานหยาบ), YT15 (สำหรับงานกึ่งละเอียด) และ YT30 (สำหรับงานละเอียด)

- ทังสเตน-ไทเทเนียม-แทนทาลัม (ไนโอเบียม) คาร์ไบด์ (YW): ผลิตโดยการเติม TaC หรือ NbC ลงในคาร์ไบด์ชนิด YT ซึ่งเป็นการรวมข้อดีของทั้งชนิด YG และ YT เข้าด้วยกัน เหมาะสำหรับการกลึงเหล็ก เหล็กหล่อ โลหะที่ไม่ใช่เหล็ก โลหะผสมอุณหภูมิสูง และวัสดุอื่นๆ ที่กลึงยาก เกรดที่ใช้กันทั่วไป ได้แก่ YW1 และ YW2

คาร์ไบด์ YG, YT และ YW สอดคล้องกับมาตรฐาน ISO คลาส K, P และ M ตามลำดับ เกรด คุณสมบัติ และการใช้งานของคาร์ไบด์เหล่านี้สรุปไว้ในตารางที่ 1-4

| พิมพ์ | ระดับ | ความแข็ง (HRA) | ความแข็ง (HRC) | ความแข็งแรงดัด (GPa) | ความต้านทานการสึกหรอ | ความต้านทานแรงกระแทก | ทนความร้อน | วัสดุที่สามารถนำไปใช้ได้ | ลักษณะการกลึง |

| ทังสเตน-โคบอลต์ | วายจี3 | 91 | 78 | 1.08 | - | - | - | เหล็กหล่อ โลหะที่ไม่ใช่เหล็ก | การตัด การตกแต่ง และการตกแต่งกึ่งสำเร็จรูปอย่างต่อเนื่อง |

| วายจี6เอ็กซ์ | 91 | 78 | 1.37 | - | - | - | เหล็กหล่อ โลหะผสมทนความร้อน | การตกแต่งขั้นสุดท้ายและการตกแต่งขั้นกลาง | |

| วายจี6 | 89.5 | 75 | 1.42 | - | - | - | เหล็กหล่อ โลหะที่ไม่ใช่เหล็ก | การขึ้นรูปหยาบอย่างต่อเนื่อง การขึ้นรูปกึ่งละเอียดแบบไม่ต่อเนื่อง | |

| วายจี8 | 89 | 74 | 1.47 | - | - | - | เหล็กหล่อ โลหะที่ไม่ใช่เหล็ก | การกระแทกเป็นช่วงๆ | |

| ทังสเตน-ไทเทเนียม-โคบอลต์ | วายที5 | 89.5 | 75 | 1.37 | - | - | - | เหล็ก | การกลึงหยาบ |

| YT14 | 90.5 | 77 | 1.25 | - | - | - | เหล็ก | การตกแต่งกึ่งสำเร็จรูปแบบไม่ต่อเนื่อง | |

| YT15 | 91 | 78 | 1.13 | - | - | - | เหล็ก | การขึ้นรูปหยาบอย่างต่อเนื่อง การขึ้นรูปกึ่งละเอียดแบบไม่ต่อเนื่อง | |

| YT30 | 92.5 | 81 | 0.88 | - | - | - | เหล็ก | การตกแต่งอย่างต่อเนื่อง | |

| คาร์ไบด์ที่มีส่วนผสมของโลหะหายาก | YA6 | 92 | 80 | 1.37 | ดี | - | - | เหล็กหล่อเย็น โลหะที่ไม่ใช่เหล็ก เหล็กกล้าผสม | กึ่งสำเร็จรูป |

| วายดับเบิลยู1 | 92 | 80 | 1.28 | - | ดี | ดี | เหล็กกล้าที่ยากต่อการขึ้นรูปด้วยเครื่องจักร | การตกแต่งขั้นสุดท้ายและการตกแต่งขั้นกลาง | |

| วายดับเบิลยู2 | 91 | 78 | 1.47 | - | ดี | - | เหล็กกล้าที่ยากต่อการขึ้นรูปด้วยเครื่องจักร | การขึ้นรูปกึ่งสำเร็จรูปและการขึ้นรูปหยาบ | |

| นิกเกิล-โมลิบเดนัม-ไทเทเนียม | YN10 | 92.5 | 81 | 1.08 | ดี | - | ดี | เหล็ก | การตกแต่งอย่างต่อเนื่อง |

3.3วัสดุตัดพิเศษอื่นๆ สามารถนำไปประยุกต์ใช้ได้ในสถานการณ์ใดบ้าง?

นอกเหนือจากวัสดุที่ใช้ทำเครื่องมือตัดทั่วไปแล้ว วัสดุทำเครื่องมือตัดพิเศษต่อไปนี้ได้รับการออกแบบมาเพื่อตอบสนองความต้องการเฉพาะด้านการตัดเฉือนระดับสูง:

- วัสดุเครื่องมือเคลือบผิว: การเคลือบชั้นบางๆ ของสารประกอบโลหะทนความร้อน เช่น TiC, TiN และ Al₂O₃ ลงบนพื้นผิวเหล็กกล้าความเร็วสูงหรือคาร์ไบด์ซีเมนต์โดยใช้กระบวนการ CVD (Chemical Vapor Deposition) หรือ PVD (Physical Vapor Deposition) เครื่องมือเหล่านี้รวมความแข็งแรงและความเหนียวของพื้นผิวเข้ากับความทนทานต่อการสึกหรอที่เหนือกว่าของสารเคลือบ สารเคลือบ TiC เน้นความแข็งและความทนทานต่อการสึกหรอ สารเคลือบ TiN ให้ความต้านทานต่อการออกซิเดชันและคุณสมบัติป้องกันการเกาะติดที่ดีขึ้น ในขณะที่สารเคลือบ Al₂O₃ ให้ความเสถียรทางความร้อนที่ดีเยี่ยม สามารถเลือกประเภทของสารเคลือบได้ตามความต้องการเฉพาะของการตัดเฉือน

- เครื่องเซรามิกเครื่องมือตัดเซรามิกซึ่งส่วนใหญ่ประกอบด้วย Al₂O₃ มีความแข็งโดยทั่วไป ≥78 HRC และสามารถทนต่ออุณหภูมิได้ 1200–1450 °C รองรับความเร็วในการตัดสูงมาก แต่มีความแข็งแรงในการดัดงอค่อนข้างต่ำและทนต่อแรงกระแทกได้ไม่ดี เครื่องมือเซรามิกเหมาะสำหรับงานตกแต่งผิวบนเหล็ก เหล็กหล่อ วัสดุที่มีความแข็งสูง และชิ้นส่วนที่มีความแม่นยำสูง

- เพชรเครื่องมือเหล่านี้ส่วนใหญ่อยู่ในรูปของเพชรสังเคราะห์ มีความแข็งสูงมาก (ประมาณ 10,000 HV เมื่อเทียบกับ 1300–1800 HV สำหรับคาร์ไบด์ซีเมนต์) ความทนทานต่อการสึกหรอสูงกว่าคาร์ไบด์ซีเมนต์ถึง 80–120 เท่า อย่างไรก็ตาม เครื่องมือเพชรมีความเหนียวต่ำและมีความสัมพันธ์ทางเคมีสูงกับวัสดุเหล็ก ทำให้ไม่เหมาะสำหรับการกลึงโลหะเหล็ก จึงใช้เป็นหลักสำหรับการตกแต่งผิวชิ้นงานที่มีความแม่นยำสูงและความเร็วสูงของโลหะที่ไม่ใช่เหล็กและวัสดุที่ไม่ใช่โลหะ

- คิวบิกโบรอนไนไตรด์ (CBN)CBN เป็นวัสดุสังเคราะห์ที่มีความแข็งสูงมาก มีความแข็งประมาณ 7,300–9,000 HV และทนความร้อนได้ 1,300–1,500 °C มีความสัมพันธ์ทางเคมีกับธาตุเหล็กต่ำ แต่มีความแข็งแรงค่อนข้างต่ำและเชื่อมประสานได้ไม่ดี เครื่องมือ CBN ส่วนใหญ่ใช้สำหรับการกลึงเหล็กชุบแข็ง เหล็กหล่อเย็น โลหะผสมอุณหภูมิสูง และวัสดุอื่นๆ ที่กลึงยาก

4.0คำถามที่พบบ่อย: คำถามเกี่ยวกับเครื่องมือตัดโลหะ

คำถามที่ 1: ฉันจะเลือกเครื่องมือตัดที่เหมาะสมสำหรับการทำงานของเครื่องจักรได้อย่างไร?

A: การเลือกใช้เครื่องมือขึ้นอยู่กับวัสดุของชิ้นงาน กระบวนการตัดเฉือน และประเภทของเครื่องมือกล เครื่องมือกลึงใช้สำหรับเครื่องกลึง เครื่องมือกัดใช้สำหรับเครื่องกัด ดอกสว่านใช้สำหรับเครื่องเจาะ และดอกคว้านใช้สำหรับเครื่องคว้านแนวนอน รูปทรงและวัสดุของเครื่องมือต้องเหมาะสมกับสภาวะการตัดเพื่อให้ได้ประสิทธิภาพสูงสุด

คำถามที่ 2: มุมที่กำหนดไว้กับมุมที่ใช้ในการทำงานแตกต่างกันอย่างไร?

A: มุมที่กำหนดไว้คือมุมในอุดมคติที่กำหนดไว้สำหรับการออกแบบและการวัดเครื่องมือภายใต้สภาวะคงที่ ส่วนมุมใช้งานคือมุมจริงที่เกิดขึ้นระหว่างการตัดเฉือน ซึ่งได้รับอิทธิพลจากการเคลื่อนที่ป้อน ความสูงในการติดตั้งเครื่องมือ และความเอียงของเครื่องมือ การปรับแต่งที่เหมาะสมจะช่วยให้การตัดมีเสถียรภาพและคุณภาพของพื้นผิวที่ดี

Q3: มุมคายเศษและมุมคลายตัวมีผลต่อประสิทธิภาพการตัดอย่างไร?

A: มุมคายเศษ (γₒ) ควบคุมการไหลของเศษวัสดุและความต้านทานการตัด ในขณะที่มุมคลายตัว (αₒ) ช่วยลดแรงเสียดทานระหว่างหน้าตัดด้านข้างกับพื้นผิวชิ้นงาน การเลือกมุมที่เหมาะสมจะช่วยยืดอายุการใช้งานของเครื่องมือ ลดความร้อน และรับประกันความแม่นยำของขนาด

คำถามที่ 4: คาร์ไบด์ซีเมนต์ประเภทใดเหมาะสมกับวัสดุประเภทต่างๆ บ้าง?

A: คลาส K (YG): วัสดุเปราะ เช่น เหล็กหล่อ คลาส P (YT): วัสดุเหนียว เช่น เหล็กกล้า คลาส M (YW): เหล็กกล้า เหล็กหล่อ และวัสดุที่ขึ้นรูปยาก เช่น โลหะผสมทนความร้อนสูง

Q5: เหตุใดเครื่องมือตัดเพชรจึงไม่เหมาะสำหรับโลหะเหล็ก?

A: เพชรทำปฏิกิริยาทางเคมีกับเหล็ก ทำให้เครื่องมือสึกหรอเร็วขึ้น เครื่องมือเพชรเหมาะสำหรับโลหะที่ไม่ใช่เหล็ก พลาสติก และวัสดุผสมที่ต้องการการตกแต่งผิวที่แม่นยำและรวดเร็ว

Q6: ควรใช้เครื่องมือเคลือบผิว เซรามิก หรือ CBN เมื่อใด?

A: เครื่องมือเคลือบผิว (TiN, TiC, Al₂O₃) เพื่อเพิ่มความทนทานต่อการสึกหรอและเสถียรภาพทางความร้อน เครื่องมือเซรามิกสำหรับงานตกแต่งผิวเหล็ก เหล็กหล่อ และวัสดุแข็งด้วยความเร็วสูง เครื่องมือ CBN สำหรับเหล็กชุบแข็งและโลหะผสมทนความร้อนสูง

Q7: การเคลื่อนที่ของตัวป้อนและระดับความสูงของเครื่องมือส่งผลต่อมุมการทำงานอย่างไร?

A: การป้อนชิ้นงานในแนวขวางหรือแนวยาวจะเปลี่ยนมุมคายเศษและมุมคลายชิ้นงาน การปรับความสูงของเครื่องมือเหนือหรือต่ำกว่าจุดศูนย์กลางของชิ้นงานก็มีผลต่อมุมการทำงานเช่นกัน การชดเชยที่ถูกต้องจะช่วยให้ได้ผิวงานที่เรียบเนียนสม่ำเสมอและประสิทธิภาพการตัดที่ดี

อ้างอิง

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371