การรีดขึ้นรูปได้กลายมาเป็นกระบวนการที่สำคัญในการผลิตแผ่นโลหะและการผลิตโปรไฟล์ โดยได้รับความสนใจจากอุตสาหกรรมเนื่องจากมีประสิทธิภาพสูง แม่นยำ และความสามารถในการทำงานอัตโนมัติขั้นสูง สำหรับผู้ผลิตที่ต้องการเพิ่มผลผลิต ลดต้นทุน หรือขยายความหลากหลายของผลิตภัณฑ์ การลงทุนในสายการผลิตการรีดขึ้นรูปอาจเป็นขั้นตอนสำคัญสู่การเติบโตในระยะยาว

อย่างไรก็ตาม การพิจารณาว่าเทคโนโลยีนี้เหมาะสมหรือไม่นั้น จำเป็นต้องประเมินอย่างครอบคลุมโดยพิจารณาจากเป้าหมายการผลิต ข้อจำกัดด้านงบประมาณ และประสิทธิภาพของอุปกรณ์ บทความนี้จะอธิบายรายละเอียดเกี่ยวกับเครื่องขึ้นรูปม้วนพื้นฐานทั้งสี่ประเภท อธิบายคุณลักษณะทางเทคนิคของทั้งสายการผลิตมาตรฐานและอัตโนมัติ และเน้นปัจจัยการลงทุนหลัก เช่น ต้นทุนอุปกรณ์ ประสิทธิภาพการผลิต การผสานรวมระบบ และการบำรุงรักษาการดำเนินงาน ช่วยให้คุณตัดสินใจอย่างรอบรู้และเพิ่มผลตอบแทนจากการลงทุนให้สูงสุด

1.0สายการขึ้นรูปโลหะพื้นฐาน 4 ประเภท

1.1ตารางคำศัพท์เกี่ยวกับการขึ้นรูปม้วน

| ภาคเรียน | คำนิยาม |

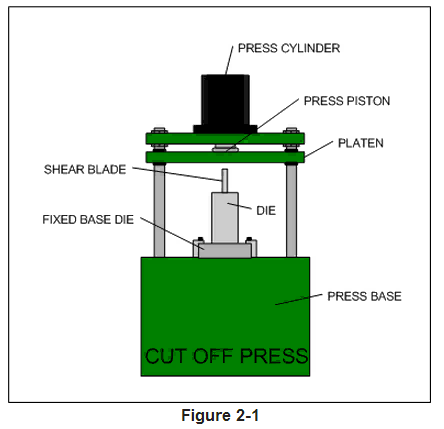

| ตาย | เครื่องมือภายในเครื่องปั๊มที่ใช้เจาะหรือตัด อาจรวมถึงหัวเจาะ ใบมีด กรรไกร เลื่อย หรือชุดแม่พิมพ์ปิดปาก |

| ตายบิน | แม่พิมพ์ที่ทำหน้าที่กดในขณะที่วัสดุกำลังเคลื่อนที่ แม่พิมพ์จะเคลื่อนที่ไปพร้อมกับวัสดุ ซึ่งเรียกอีกอย่างว่า “ไม่หยุด” |

| การหยุด | วัสดุจะหยุดชั่วคราวเพื่อดำเนินการกด เรียกอีกอย่างว่า “หยุดเพื่อตัด” หรือ “หยุด/เริ่ม” |

| วงจรปิด | ระบบเซอร์โวใช้เพื่อควบคุมตำแหน่งหรือความเร็ว การเคลื่อนที่ของแม่พิมพ์หรือวัสดุจะซิงโครไนซ์กันอย่างแม่นยำ |

| เปิดลูป | ไม่มีข้อเสนอแนะจากเซอร์โว การควบคุมขึ้นอยู่กับตัวเข้ารหัสที่ติดตั้งบนวัสดุ |

| บูสต์ | ในการติดตั้งแม่พิมพ์บินแบบวงเปิด กระบอกสูบลมหรือไฮดรอลิกจะช่วยให้ความเร็วของแม่พิมพ์ตรงกับการไหลของวัสดุ |

| นักเตะ | แรงกระตุ้นทางกลที่ขับเคลื่อนแม่พิมพ์ไปข้างหน้าโดยใช้การเคลื่อนที่ของแรงกดซึ่งเชื่อมโยงโดยตรงกับจังหวะการกด |

| ได แอคเซเลเตอร์ | ใช้ในระบบแม่พิมพ์บินแบบวงปิด หมายถึง ระบบที่ขับเคลื่อนด้วยเซอร์โวซึ่งซิงโครไนซ์แม่พิมพ์กับความเร็วของวัสดุ |

| ตัวกระตุ้น | ส่วนประกอบเชิงกล (ลูกบอลสกรู สายพานและรอก แร็คและพีเนียน) ที่เชื่อมต่อระบบเซอร์โวเข้ากับแม่พิมพ์ |

เครื่องรีดขึ้นรูป โดยทั่วไปจะตกอยู่ใน สี่หมวดหมู่พื้นฐานกำหนดโดยพารามิเตอร์หลักสองประการ ได้แก่ วัสดุจะหยุดระหว่างการตัดหรือไม่ และระบบใช้การควบคุมเซอร์โวแบบวงปิดหรือไม่ ประเภทเหล่านี้คือ:

- สต็อปแบบเปิดวงรอบ

- แม่พิมพ์บินแบบวงเปิด

- การหยุดแบบวงปิด

- แม่พิมพ์บินแบบวงปิด

การกำหนดค่าแบบกำหนดเองหรือไฮบริดอื่นๆ มักจะอิงตามรูปแบบหรือการรวมกันของทั้งสี่ประเภทนี้ การทำความเข้าใจประเภทเหล่านี้ถือเป็นสิ่งสำคัญสำหรับการนำทางสถาปัตยกรรมระบบที่ซับซ้อนมากขึ้น

พื้นฐานการจำแนกประเภท:

สายการผลิตแบบม้วนสามารถแบ่งประเภทตาม:

- ระบบควบคุม:ระบบเซอร์โววงปิดจะถูกใช้สำหรับการวางตำแหน่งและข้อเสนอแนะที่แม่นยำหรือไม่

- โหมดการทำงาน:ไม่ว่าวัสดุจะหยุดระหว่างการดำเนินการกดหรือจะเคลื่อนที่ต่อไป (การดำเนินการแม่พิมพ์บิน)

1.2สต็อปแบบเปิดวงรอบ

- ควบคุม: วงเปิด

- การดำเนินการ:วัสดุหยุดสำหรับการตัดหรือการเจาะ

- ค่าใช้จ่าย: ต่ำ

- ความแม่นยำ: ปานกลาง

- เอาท์พุต: ต่ำ

การกำหนดค่านี้ใช้การควบคุมแบบวงเปิดเพื่อจัดตำแหน่งวัสดุ ซึ่งจะหยุดก่อนรอบการกดแต่ละรอบ

กระบวนการต่างๆ:

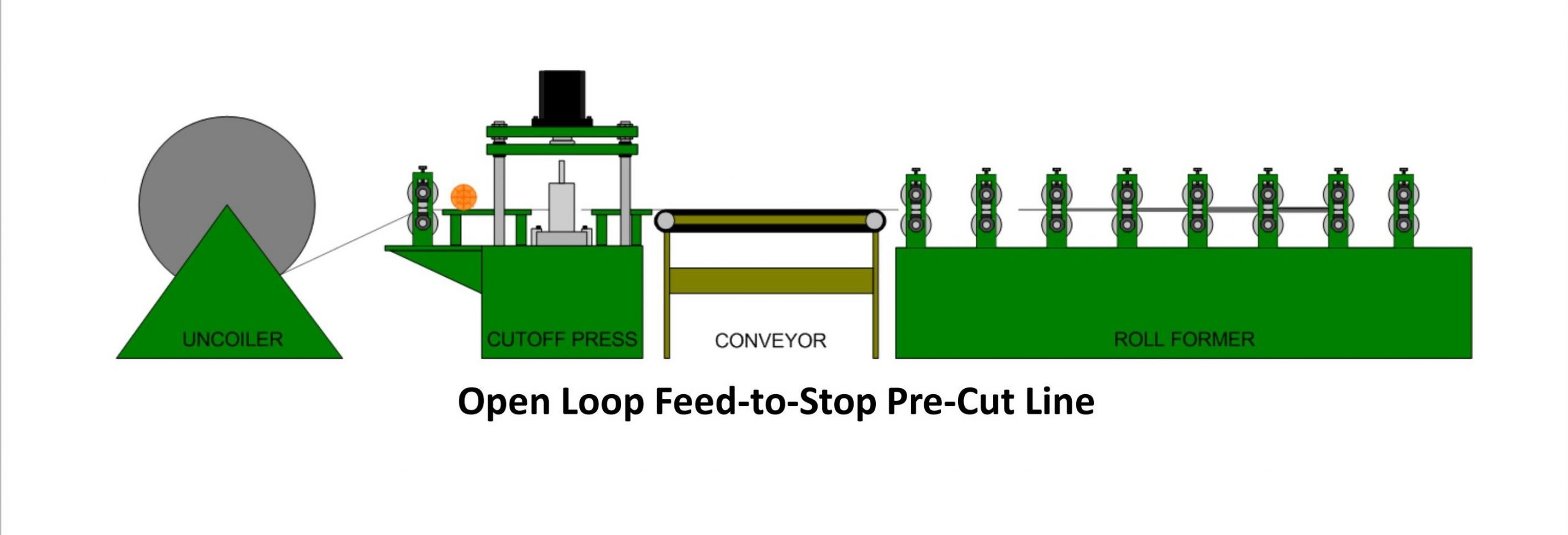

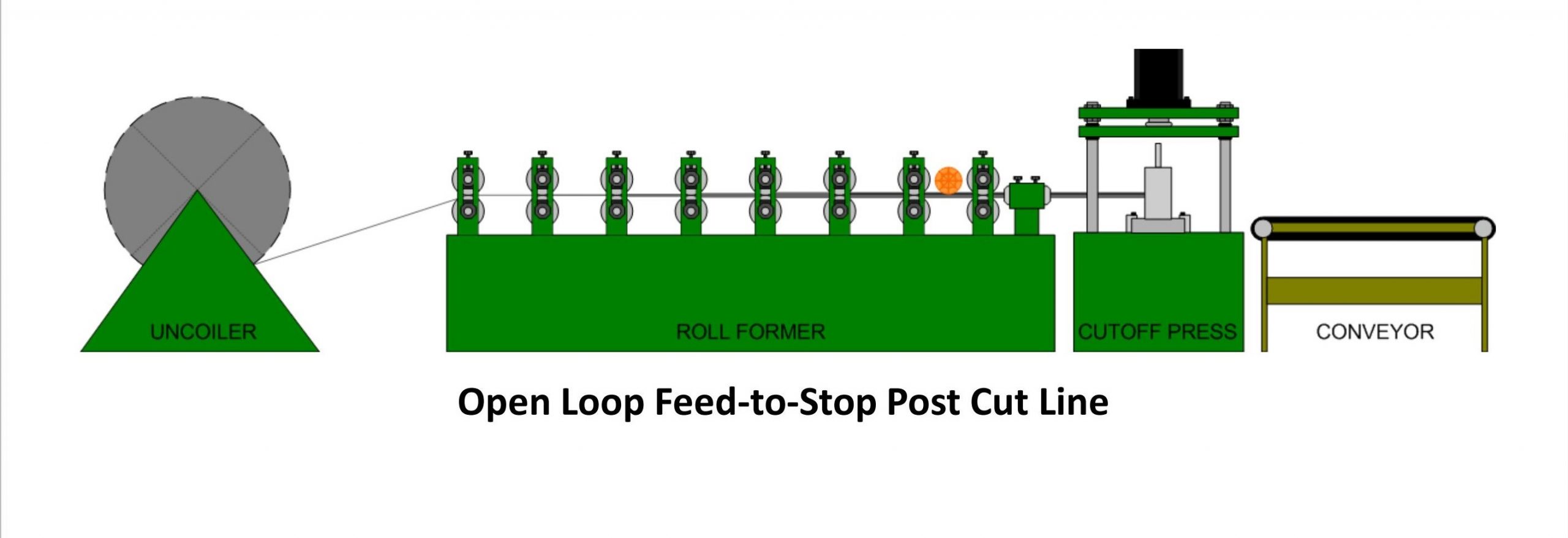

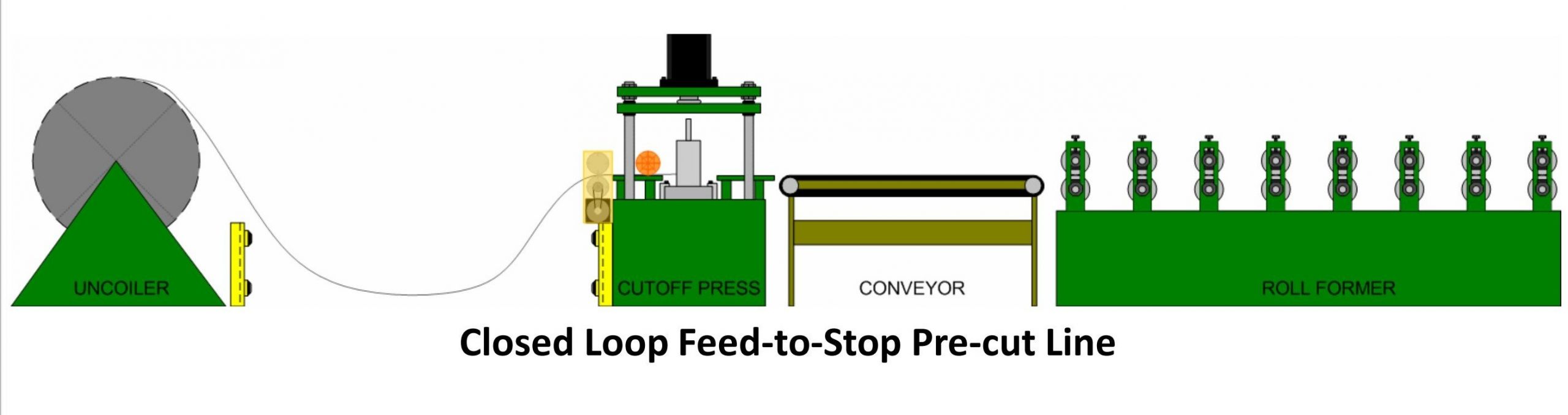

- หลังการตัด: วัสดุจะถูกรีดขึ้นรูปก่อน จากนั้นจึงตัดโดยใช้แม่พิมพ์คงที่ เหมาะสำหรับการใช้งานมาตรฐานส่วนใหญ่

- ตัดล่วงหน้า:วัสดุจะถูกตัดให้ได้ความยาวก่อนเข้าสู่ส่วนการขึ้นรูป การตั้งค่านี้ทำให้มีปริมาณงานน้อยลงแต่มีต้นทุนเครื่องมือที่ต่ำลง เหมาะอย่างยิ่งสำหรับการดำเนินการที่คำนึงถึงงบประมาณ

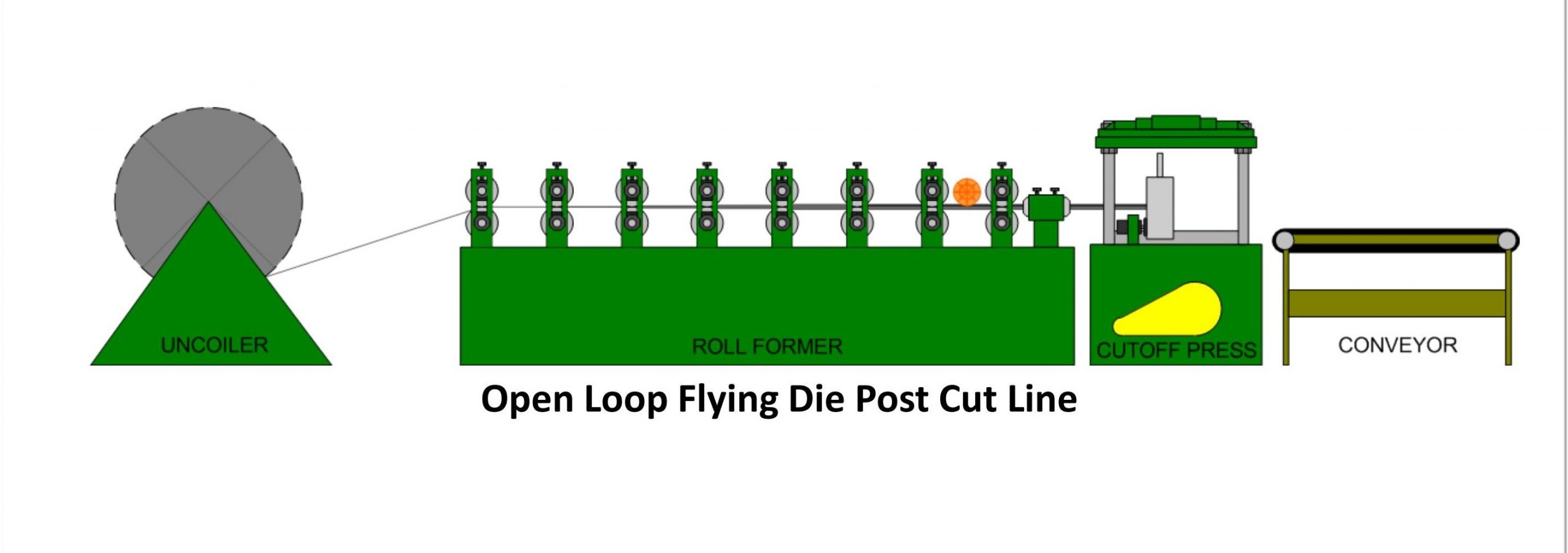

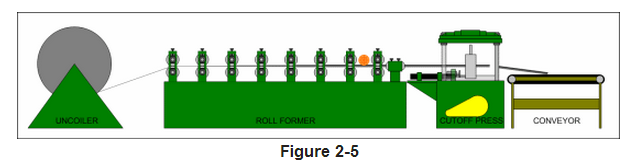

1.3แม่พิมพ์บินแบบวงเปิด

- ควบคุม: วงเปิด

- การดำเนินการ:การตัดในขณะที่วัสดุกำลังเคลื่อนที่

- ค่าใช้จ่าย: ต่ำ

- ความแม่นยำ: ปานกลาง (±0.032″ / 0.81 มม.)

- เอาท์พุต: สูง

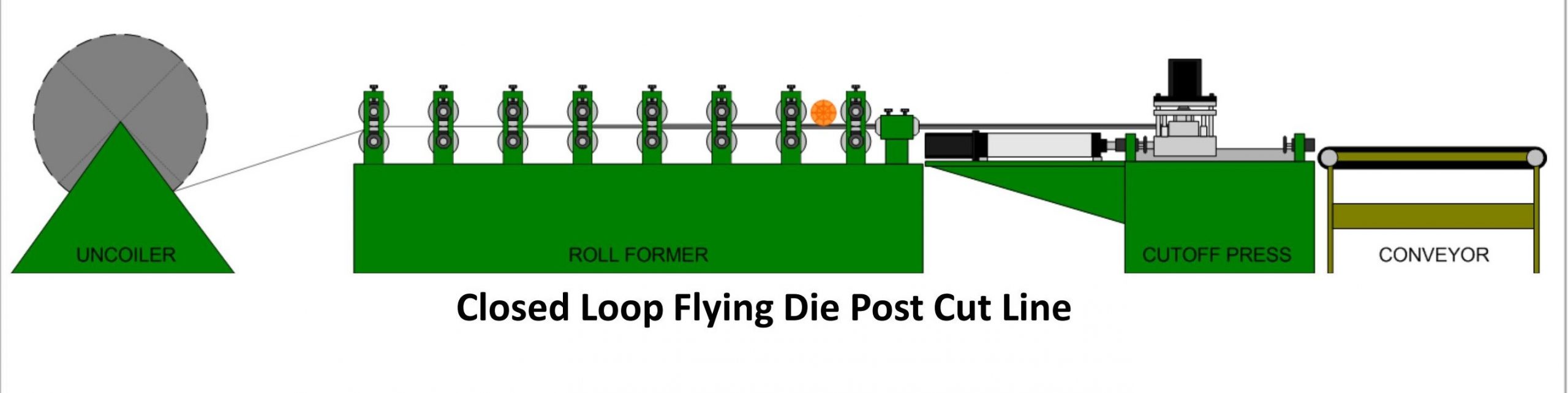

ระบบแม่พิมพ์บินจะทำการตัดในขณะที่วัสดุเคลื่อนที่ โดยแม่พิมพ์จะเคลื่อนที่ไปตามความเร็วของวัสดุ

หมายเหตุเพิ่มเติม:

โดยทั่วไปแม่พิมพ์จะกลับมาโดยใช้สปริงหรือกระบอกสูบลม

ในกรณีที่ความแข็งแรงของวัสดุไม่เพียงพอต่อการรองรับมวลแม่พิมพ์ กระบอกสูบเสริมแรง สามารถเพิ่มเพื่อช่วยเร่งความเร็วและลดแรงลากได้

1.4การหยุดแบบวงปิด

- ควบคุม:เซอร์โวแบบวงปิด

- การดำเนินการ:วัสดุหยุดการตัด

- ค่าใช้จ่าย: ปานกลางถึงสูง

- ความแม่นยำ: สูง (±0.003″ / 0.076 มม.)

- เอาท์พุต: ปานกลาง

ระบบนี้ใช้ข้อเสนอแนะเซอร์โวเพื่อควบคุมตำแหน่งวัสดุและปรับปรุงการทำซ้ำของการตัดหรือการเจาะ

หมายเหตุทางเทคนิค:

โดยทั่วไปจะใช้ลูกกลิ้งป้อนที่ขับเคลื่อนด้วยเซอร์โว

หากการป้อนอาหารเป็นปัญหา ตัวเข้ารหัสวัสดุ สามารถเพิ่มเพื่อปรับปรุงความแม่นยำของการตอบรับและให้แน่ใจว่ามีความแม่นยำ

1.5แม่พิมพ์บินแบบวงปิด

- ควบคุม:เซอร์โวแบบวงปิด

- การดำเนินการ:การตัดในขณะที่วัสดุกำลังเคลื่อนที่

- ค่าใช้จ่าย: สูงสุด

- ความแม่นยำ:สูงมาก (±0.015″ / 0.38 มม. สูงสุด ±0.0002″ / 0.005 มม.)

- เอาท์พุต: สูงสุด (สูงสุด 600 fpm / 183 mpm)

นี่เป็นการกำหนดค่าที่ทันสมัยที่สุด ซึ่งมีความสามารถในการขึ้นรูปและตัดด้วยความเร็วสูงและความแม่นยำสูง โดยใช้ระบบแม่พิมพ์บินที่ซิงโครไนซ์กับเซอร์โว

การออกแบบระบบ:

ลูกเต๋าถูกขับเคลื่อนโดย บอลสกรูแอกชูเอเตอร์.

ความแม่นยำ มอเตอร์เซอร์โว เชื่อมต่อทางกลไกกับแม่พิมพ์ผ่านข้อต่อแบบสลักเพื่อให้แน่ใจถึงการซิงโครไนซ์ที่แม่นยำ

ระบบควบคุมจะปรับการเคลื่อนที่ของแม่พิมพ์อย่างต่อเนื่องเพื่อให้ตรงกับความเร็วและตำแหน่งของวัสดุแบบเรียลไทม์

1.6ตารางเปรียบเทียบสรุป

| พิมพ์ | ระบบควบคุม | สภาพการตัด | ความแม่นยำ (นิ้ว) | ค่าใช้จ่าย | ดีที่สุดสำหรับ |

| สต็อปแบบเปิดวงรอบ | วงเปิด | หยุดแล้ว | ปานกลาง (~±0.03) | ต่ำ | การผลิตที่ได้มาตรฐานและคำนึงถึงต้นทุน |

| การบินแบบวงเปิด | วงเปิด | ต่อเนื่อง | ปานกลาง (±0.03) | ต่ำ | การทำงานต่อเนื่องความเร็วปานกลาง |

| การหยุดแบบวงปิด | เซอร์โวแบบวงปิด | หยุดแล้ว | สูง (±0.003) | ปานกลาง–สูง | การเจาะหรือการตัดที่แม่นยำ |

| การบินแบบวงปิด | เซอร์โวแบบวงปิด | ต่อเนื่อง | สูงมาก (±0.0002) | สูงสุด | เอาต์พุตความเร็วสูงและความแม่นยำสูง |

2.0สายการขึ้นรูปม้วนมาตรฐาน

เทคโนโลยีการขึ้นรูปด้วยลูกกลิ้งได้กลายมาเป็นรากฐานที่สำคัญในการผลิตแผ่นโลหะและการผลิตโปรไฟล์สมัยใหม่ เนื่องจากมีประสิทธิภาพ ความแม่นยำ และระบบอัตโนมัติระดับสูง สายการผลิตแบบลูกกลิ้งมาตรฐานที่ติดตั้งการออกแบบที่ยืดหยุ่นและระบบควบคุมขั้นสูง สามารถตอบสนองความต้องการที่หลากหลายของอุตสาหกรรมได้

2.1คุณสมบัติหลัก:

เครื่องขึ้นรูปม้วนสมัยใหม่โดยทั่วไปมีข้อได้เปรียบหลักดังต่อไปนี้:

- ความน่าเชื่อถือทางเทคนิค:สร้างขึ้นเพื่อการทำงานต่อเนื่องระยะยาวโดยมีเวลาหยุดทำงานน้อยที่สุด ช่วยให้มั่นใจถึงการผลิตที่เสถียร

- ความยืดหยุ่นสูง:การเปลี่ยนเครื่องมือที่รวดเร็วและง่ายดาย ช่วยให้ปรับเปลี่ยนให้เข้ากับรูปร่างและขนาดโปรไฟล์ที่แตกต่างกันได้อย่างรวดเร็ว

- รองรับการผลิตแบบยืดหยุ่น:บูรณาการกับซอฟต์แวร์และโปรแกรมขั้นสูงเพื่อการดำเนินงานที่มีประสิทธิภาพและปราศจากขยะ

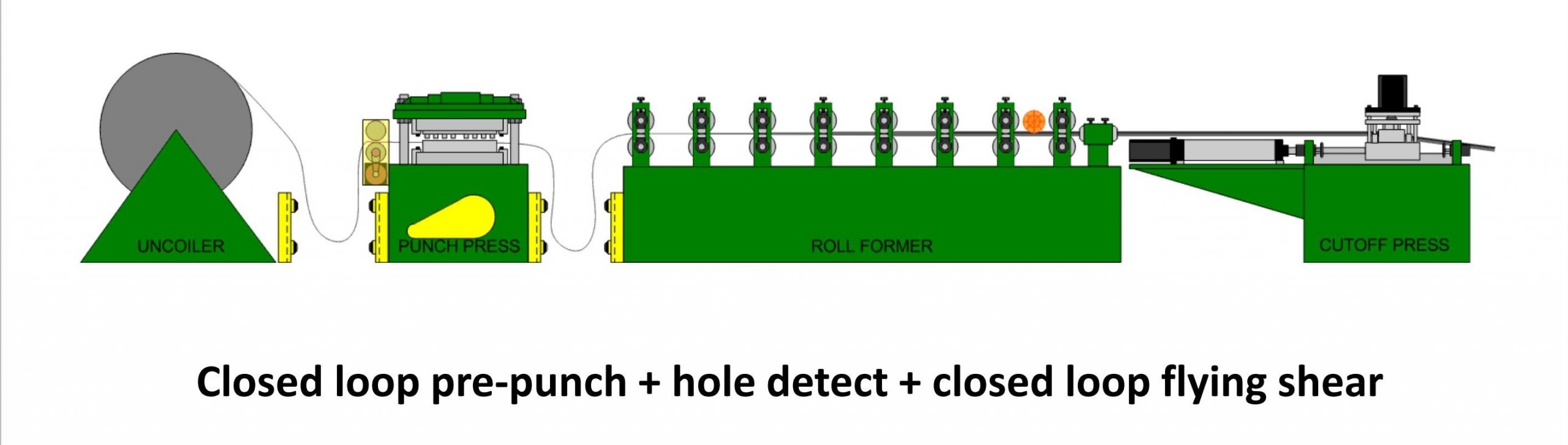

- การประมวลผลแบบมัลติฟังก์ชัน:มีความสามารถในการจัดการกับการเจาะล่วงหน้า การกัดร่อง การเจาะหลังการเจาะ การดัด การรีดขึ้นรูป และการตัดแบบบินได้ในสายการผลิตเดียว

อาเล็คส์ บริษัทมีความเชี่ยวชาญด้านการออกแบบและผลิตสายการขึ้นรูปโลหะแผ่นประสิทธิภาพสูง โดยผสมผสานประสบการณ์ในอุตสาหกรรมอันยาวนานเข้ากับความเชื่อถือได้ ความปลอดภัย และความยืดหยุ่นของอุปกรณ์ ระบบทั้งหมดรองรับการเปลี่ยนแม่พิมพ์อย่างรวดเร็วและรองรับขนาดโปรไฟล์ที่หลากหลาย ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานในอุตสาหกรรมต่างๆ ในการแปรรูปแผ่นโลหะ

3.0สายการขึ้นรูปม้วนอัตโนมัติเต็มรูปแบบ

สายการผลิตแบบม้วนอัตโนมัติเต็มรูปแบบได้รับการออกแบบมาเพื่อการผลิตโปรไฟล์โลหะขนาดใหญ่ที่มีประสิทธิภาพสูง ระบบเหล่านี้ผสานรวม เครื่องคลายม้วนเครื่องเชื่อมตะเข็บอัตโนมัติ โรงงานขึ้นรูปลูกกลิ้ง และหน่วยซ้อนอัจฉริยะ มอบโซลูชันอัตโนมัติครบวงจรตั้งแต่คอยล์ดิบจนถึงคอยล์สำเร็จรูป

สายการผลิตมีช่องรีดขึ้นรูปหลายช่องและการกำหนดค่าแบบโมดูลาร์สำหรับการปรับระดับ การจัดตำแหน่ง การขึ้นรูป และการตัด ระบบพลิกและซ้อนนั้นมาพร้อมกับกริปเปอร์สำหรับยึด รางนำด้วยเซอร์โว แขนหุ่นยนต์สุญญากาศ และโมดูลการจัดตำแหน่งอัจฉริยะ ช่วยให้การจัดการผลิตภัณฑ์มีประสิทธิภาพ ปลอดภัย และเป็นระเบียบ

3.1ข้อได้เปรียบทางเทคนิค:

- ระบบอัตโนมัติเต็มรูปแบบ:การโหลดและเชื่อมคอยล์อัตโนมัติ การให้อาหารอย่างต่อเนื่องการตัดแบบอินไลน์ และการซ้อน—ไม่จำเป็นต้องมีการดำเนินการด้วยตนเอง

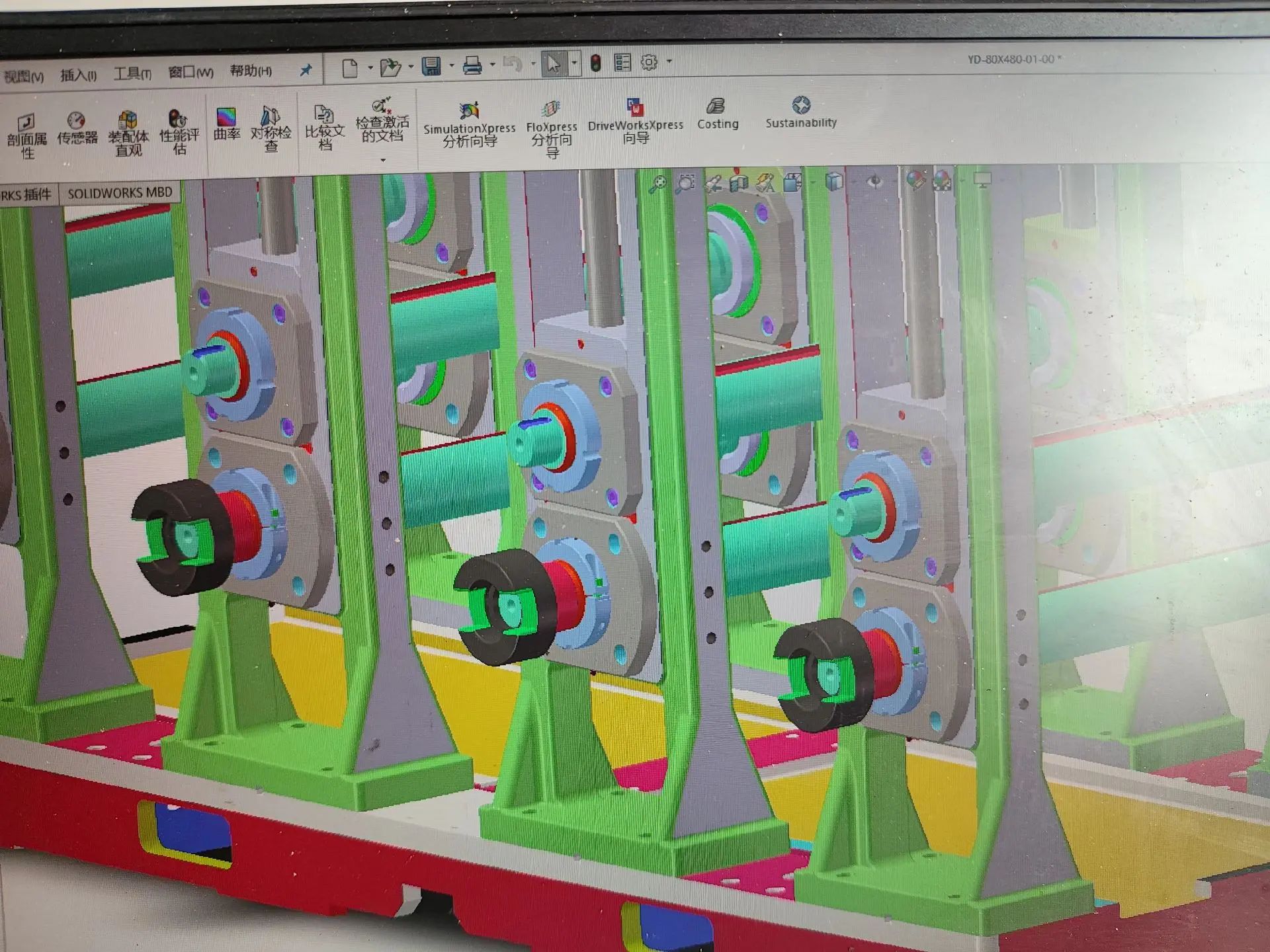

- การขึ้นรูปแม่นยำหลายขั้นตอน:สถานีลูกกลิ้งได้รับการออกแบบด้วยชิ้นส่วนที่เปลี่ยนรูปอย่างต่อเนื่องเพื่อให้ได้รูปทรงเรขาคณิตที่มีโปรไฟล์ซับซ้อนพร้อมความแม่นยำสูง

- ระบบปรับตำแหน่งแบบปรับได้:การจัดตำแหน่งซ้าย-ขวาและลูกกลิ้งออฟเซ็ตแนวตั้งช่วยให้การติดตามคอยล์แม่นยำและเสถียรตลอดทั้งสายการผลิต

- แพลตฟอร์มควบคุมเซอร์โวแบบโมดูลาร์:แพลตฟอร์มเลื่อนที่ควบคุมด้วยเซอร์โวอิสระช่วยให้การจัดการและการซ้อนของหุ่นยนต์แม่นยำ

- ความยืดหยุ่นและความสามารถในการปรับขนาดสูง:รองรับวัสดุ ความหนา และหน้าตัดโปรไฟล์ที่หลากหลาย สามารถกำหนดค่าพารามิเตอร์อุปกรณ์ได้ตามความต้องการการผลิตที่เจาะจง

ระบบนี้เหมาะสำหรับการผลิตจำนวนมาก เหล็กตัวซี เหล็กตัวยู ถาดวางสาย ฐานรองแผงโซล่าเซลล์ รางประตู โครงเหล็กเบาและอื่น ๆ อีกมากมาย ทำให้กลายเป็นตัวช่วยสำคัญสำหรับระบบอัตโนมัติอัจฉริยะในการประมวลผลโลหะสมัยใหม่

4.0ปัจจัยสำคัญที่ต้องพิจารณาเมื่อลงทุนในสายการผลิตแผ่นรีดขึ้นรูป

สายการผลิตแผ่นโลหะเป็นอุปกรณ์สำคัญในการผลิตแผ่นโลหะและโปรไฟล์ เพื่อให้มั่นใจว่าการลงทุนจะคุ้มค่า จำเป็นต้องประเมินปัจจัยสำคัญหลายประการเพื่อสร้างสมดุลระหว่างต้นทุนทุนกับประสิทธิภาพการผลิตในระยะยาว

4.1ต้นทุนเครื่องจักรและอายุการใช้งาน:

- การลงทุนเริ่มต้น:สายการผลิตแบบม้วนมาตรฐาน—รวมถึงเครื่องม้วนคลาย ระบบตัด และระบบอิเล็กทรอนิกส์ควบคุม—โดยทั่วไปจะมีตั้งแต่ $100,000 ถึง $500,000ขึ้นอยู่กับจำนวนและขนาดของแท่นขึ้นรูปเป็นส่วนใหญ่ ระบบขนาดกลางโดยทั่วไปจะอยู่ระหว่าง $150,000 และ $250,000.

- ความทนทาน:ระบบเหล่านี้ได้รับการออกแบบมาให้มีอายุการใช้งานยาวนานโดยไม่มีขีดจำกัดอายุการใช้งานจริง เมื่อได้รับการบำรุงรักษาอย่างเหมาะสมและไม่ถูกใช้งานผิดวิธี ระบบจะแสดงผล อัตราความล้มเหลวต่ำมาก และ ต้นทุนชิ้นส่วนทดแทนน้อยที่สุด.

- เสถียรภาพในการออกแบบ:แม้ว่าจะมีการปรับปรุงอย่างต่อเนื่องในด้านความแม่นยำ ความสะดวกในการใช้งาน และความทนทานต่อการสึกหรอ แต่สถาปัตยกรรมเชิงกลหลักยังคงอยู่ มั่นคงและเชื่อถือได้ เมื่อเวลาผ่านไป

4.2ต้นทุนการผลิตและการเปลี่ยนแปลง:

- ความเร็วมาตรฐาน:สายการผลิตแบบม้วนส่วนใหญ่ทำงานที่ 100 ฟุตต่อนาที (fpm)หรือประมาณ 30 เมตรต่อนาทีโดยสามารถปรับความเร็วได้ตามความต้องการในการผลิต

- ผลผลิตรายวันทั่วไป:เมื่อรวมการโหลด การร้อยเกลียว การทำความสะอาด และเวลาหยุดทำงานอื่นๆ แล้ว ผลผลิตเฉลี่ยต่อวันจะถึง 25,000 ถึง 30,000 ฟุต (7,600 ถึง 9,100 เมตร)ใน กะ 8 ชั่วโมง.

- ประสิทธิภาพการเปลี่ยนแปลง:แม้ว่าต้นทุนการเปลี่ยนแปลงจะแตกต่างกันไปตามขนาดของบริษัท ความหลากหลายของผลิตภัณฑ์ และความซับซ้อนของงาน แต่การขึ้นรูปม้วนเป็นที่ยอมรับอย่างกว้างขวาง การแปลงต่ำ ต้นทุน และ ประสิทธิภาพการผลิตสูง เมื่อเปรียบเทียบกับกระบวนการขึ้นรูปโลหะอื่นๆ

- การเพิ่มประสิทธิภาพระบบควบคุม:ระบบควบคุมไฟฟ้าและคอมพิวเตอร์ที่ทันสมัยช่วยเพิ่มความยืดหยุ่นและการตอบสนองในการเปลี่ยนผ่านการผลิตได้อย่างมาก

4.3การวางแผนการผลิตและการบูรณาการระบบ:

เทคโนโลยีปัจจุบันช่วยให้สายการขึ้นรูปม้วนสามารถรวมเข้ากับ ERP (ระบบวางแผนทรัพยากรองค์กร) หรือ MRP (การวางแผนทรัพยากรการผลิต) ระบบเพื่อให้สามารถกำหนดตารางเวลาตามคำสั่งและอัตโนมัติ

การบูรณาการโดยทั่วไปประกอบด้วย:

- นำเข้าพารามิเตอร์การผลิตโดยตรง(ความยาว, ปริมาณ, รูปแบบรู) จากระบบการสั่งซื้อ

- ปรับระบบควบคุมอัตโนมัติ เพื่อลดการแทรกแซงด้วยตนเอง

- การติดฉลากโปรไฟล์หรือการทำเครื่องหมายอิงค์เจ็ท เพื่อการติดตามและระบุตัวตนที่ง่ายดาย

- การตอบรับข้อมูลการผลิตแบบเรียลไทม์ เพื่อการควบคุมคุณภาพและการติดตามประสิทธิภาพการทำงาน

สามารถเพิ่มการบูรณาการดังกล่าวได้ผ่าน การปรับปรุงระบบที่มีอยู่ หรือออกแบบให้เป็น การติดตั้งใหม่โดยให้มีอุปกรณ์ฮาร์ดแวร์และซอฟต์แวร์โครงสร้างพื้นฐานที่จำเป็นเพื่อรองรับการสื่อสารข้อมูลแบบเรียลไทม์

4.4การดำเนินงาน การบำรุงรักษา และการฝึกอบรม:

นอกเหนือจากฮาร์ดแวร์แล้ว ความเสถียรและประสิทธิภาพในระยะยาวยังขึ้นอยู่กับ:

- การบำรุงรักษาเชิงป้องกันตามกำหนด เพื่อยืดอายุการใช้งาน

- การวางแผนสต๊อกอะไหล่ เพื่อลดระยะเวลาการหยุดทำงานให้เหลือน้อยที่สุด

- การฝึกอบรมวิชาชีพสำหรับผู้ปฏิบัติงานเพื่อให้มั่นใจถึงการใช้งานที่ปลอดภัยและมีประสิทธิภาพ

- การจัดการการผลิตที่ได้มาตรฐาน เพื่อเพิ่มประสิทธิภาพการทำงานโดยรวม

อ้างอิง

www.amscontrols.com/kb/เครื่องขึ้นรูปม้วนสี่ชนิดพื้นฐาน/