- 1.0ความหมายและประเภทของตัวยึด

- 2.0อธิบายคำศัพท์สำคัญ

- 3.0การเลือกประเภทเกลียว: ตรรกะการใช้งานของเกลียวหยาบและเกลียวละเอียด

- 4.0กระบวนการผลิตเกลียว: เกลียวแบบรีดและเกลียวแบบตัด (อุปกรณ์หลัก: เครื่องรีดเกลียว)

- 5.0ฟังก์ชันหลักและข้อจำกัดการใช้งานของตัวยึด

- 6.0การควบคุมพรีโหลด: ความเสี่ยงจากการขันแน่นเกินไปและขันแน่นไม่เพียงพอ

- 7.0การคำนวณพรีโหลดและแรงบิดของตัวยึด (พร้อมการตรวจสอบเชิงปฏิบัติ)

- 8.0มาตรฐานการเลือกและการระบุตัวยึด

- 9.0การออกแบบรูยึด: รูเจาะแตะและรูระบาย

- 10.0การออกแบบข้อต่อแบบยึด: เพิ่มเสถียรภาพและความแข็งแกร่ง

- 11.0บทสรุป

ในอุตสาหกรรมเครื่องจักรและอุปกรณ์ระดับโลก ตัวยึดเป็นส่วนประกอบพื้นฐานที่เชื่อมต่อชิ้นส่วนแต่ละชิ้นเข้าด้วยกัน การออกแบบ การเลือกสรร และการติดตั้งส่งผลโดยตรงต่อความน่าเชื่อถือและอายุการใช้งานของระบบเครื่องกล ข้อมูลอุตสาหกรรมแสดงให้เห็นว่าความล้มเหลวที่เกิดจากการออกแบบที่ไม่เหมาะสม การเลือกสรรที่ไม่ถูกต้อง หรือข้อผิดพลาดในการติดตั้ง เป็นสาเหตุหลักของความผิดปกติทางกลไก ตั้งแต่การประกอบเครื่องจักรทั่วไปไปจนถึงระบบที่มีความแม่นยำสูง เช่น ชิ้นส่วนอากาศยานและยานยนต์ การใช้ตัวยึดอย่างถูกต้องจึงเป็นสิ่งสำคัญ

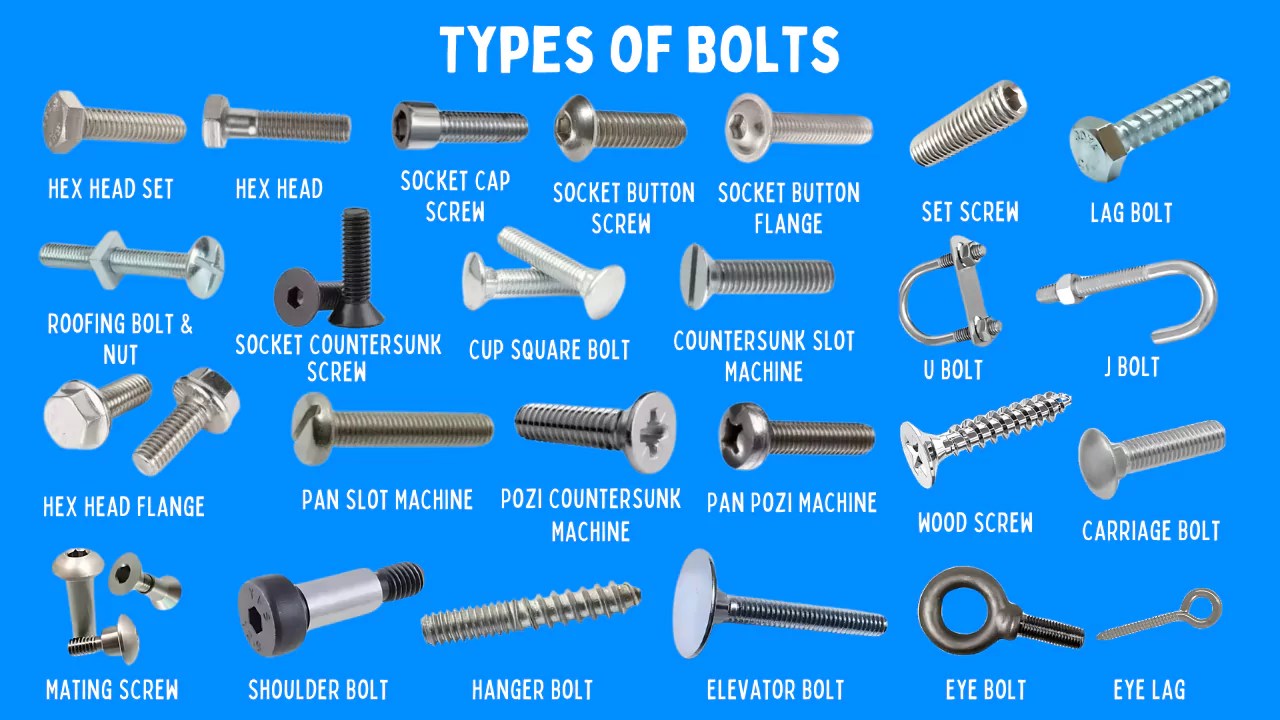

1.0ความหมายและประเภทของตัวยึด

1.1คำนิยาม

ตัวยึด (fastener) คือส่วนประกอบฮาร์ดแวร์มาตรฐานที่ใช้สำหรับเชื่อมต่อชิ้นส่วนตั้งแต่สองชิ้นขึ้นไปเข้าด้วยกัน ช่วยให้ติดตั้งและถอดออกได้อย่างรวดเร็วด้วยเครื่องมือที่ใช้มือหรือเครื่องมือที่ใช้พลังงาน (เช่น ประแจวัดแรงบิด) หรืออุปกรณ์อัตโนมัติ (เช่น เครื่องใส่ตัวยึด) คุณสมบัติหลักของตัวยึดคือความสามารถในการถอดออกได้และความเสถียรในการเชื่อมต่อ ซึ่งแตกต่างจากวิธีการเชื่อมต่อแบบกึ่งถาวร เช่น การเชื่อมหรือการย้ำหมุด ตัวยึดถูกนำมาใช้อย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ และอิเล็กทรอนิกส์

1.2ประเภทแกนหลัก

ขึ้นอยู่กับลักษณะของเกลียวและวิธีการใช้งาน ตัวยึดจะถูกแบ่งออกเป็นสามประเภทหลัก โดยมักจะจับคู่กับอุปกรณ์อัตโนมัติ (เช่น เครื่องกดเข้า) เพื่อประสิทธิภาพในการผลิตจำนวนมาก:

| หมวดหมู่ตัวยึด | ประเภททั่วไป | คุณสมบัติหลักของแอปพลิเคชัน | ความเข้ากันได้ของระบบอัตโนมัติ |

| เกลียวนอก (ตัวผู้) | สลักเกลียวหัวหกเหลี่ยม สกรูหัวแบน สกรูหัวจม สกรูหัวกลม สกรูชุด | เชื่อมต่อผ่านเกลียวภายนอก สลักเกลียวจับคู่กับน็อต สกรูเกลียวเข้าชิ้นงานโดยตรง | เครื่องอัดติดตั้งแบบยึดตัวเอง (ไม่ต้องต๊าป) |

| เกลียวใน (ตัวเมีย) | น็อตหกเหลี่ยมมาตรฐาน (ISO 4032), น็อตล็อคแบบสอดไนลอน (ISO 10511) | สร้างข้อต่อแบบถอดได้โดยใช้สลักเกลียว/สตั๊ด ป้องกันการคลายตัว (น็อตล็อค) | เครื่องใส่จะติดตั้งน็อตพร้อมกับสลักเกลียวเพื่อจัดตำแหน่ง |

| ประเภทพิเศษ | สตั๊ด (ISO 888, เกลียวคู่) | ปลายด้านหนึ่งเกลียวเข้ากับชิ้นงาน ปลายอีกด้านหนึ่งจับคู่กับน็อต เหมาะสำหรับชิ้นส่วนหนา/ถอดประกอบบ่อยครั้ง | เครื่องจักรแบบกดช่วยให้วางตำแหน่งสตั๊ดได้อย่างแม่นยำในเครื่องจักรหนัก |

2.0อธิบายคำศัพท์สำคัญ

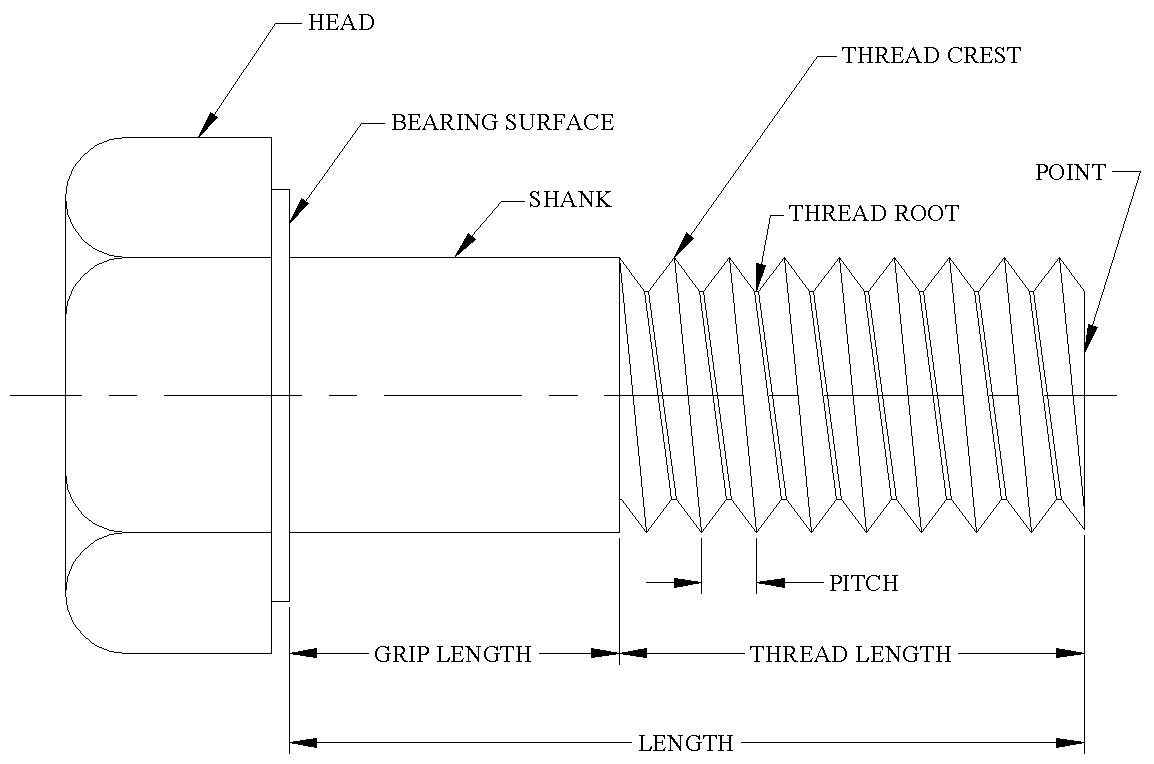

การเข้าใจคำศัพท์เฉพาะเกี่ยวกับตัวยึดเป็นสิ่งสำคัญอย่างยิ่งต่อการออกแบบและการเลือกใช้งานที่ถูกต้อง คำจำกัดความที่ได้รับการยอมรับในระดับสากล (ตามมาตรฐาน ISO) มีดังนี้

| ภาคเรียน | คำนิยาม | ตัวอย่าง/หมายเหตุ |

| เส้นผ่านศูนย์กลางหลัก | เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของเกลียว ทำหน้าที่เป็นตัวอ้างอิงขนาดปกติ | สลักเกลียว M10 มีเส้นผ่านศูนย์กลางหลัก 10 มม. (ISO 898-1) |

| เส้นผ่านศูนย์กลางเล็ก | เส้นผ่านศูนย์กลางที่เล็กที่สุดของเกลียว กำหนดความแข็งแรงในการเฉือนและแรงดึง | สิ่งสำคัญในการเลือกด้ายหยาบกับด้ายละเอียด |

| ขว้าง | ระยะห่างแกนระหว่างจุดที่สอดคล้องกันบนเกลียวที่อยู่ติดกัน | M10 ระยะพิทช์หยาบ = 1.5 มม. ระยะพิทช์ละเอียด = 1.0 มม. (ISO 724) |

| ตะกั่ว | ระยะห่างตามแกน เส้นด้ายจะเคลื่อนไปข้างหน้าในหนึ่งรอบ | เธรดเริ่มต้นเดียว: ลีด = ระยะห่าง; เธรดเริ่มต้นหลายรายการ: ลีด = ระยะห่าง × จำนวนการเริ่มต้น |

| รากยอดด้าย | ยอด = พื้นผิวด้านบน (ไกลจากกระบอกสูบอ้างอิงมากที่สุด); ราก = พื้นผิวด้านล่าง (โซนความเข้มข้นของความเค้น) | เส้นด้ายม้วนช่วยปรับความโค้งของรากผมให้เหมาะสมเพื่อเพิ่มความทนทานต่อความเมื่อยล้า |

| แชงค์ | ส่วนทรงกระบอกระหว่างหัวและเกลียวเริ่มต้น ออกแบบมาเพื่อรับแรงเฉือน | เกลียวจะต้องไม่เกิดแรงเฉือน เครื่องกดจะยึดแกนเกลียวไว้ในระนาบแรงเฉือน |

| พรีโหลด | แรงดึงที่ใช้ในการขัน ช่วยให้ข้อต่อมีความเสถียร | เครื่องแทรกที่มีระบบควบคุมแรงบิดจะใช้พรีโหลดที่แม่นยำ (โดยไม่ต้องพึ่งพาแหวนล็อกเพียงอย่างเดียว) |

| ความยาวด้ามจับ | ส่วนที่ไม่มีเกลียวระหว่างพื้นผิวรับหัวและจุดเริ่มต้นเกลียว | จะต้องตรงกับความหนารวมของชิ้นส่วนที่เชื่อมต่อ การทดสอบเครื่องกดเข้าไปเพื่อตรวจสอบความพอดี |

3.0การเลือกประเภทเกลียว: ตรรกะการใช้งานของเกลียวหยาบและเกลียวละเอียด

เกลียวยึดเป็นไปตามมาตรฐาน ISO (เมตริก: ISO 724; อิมพีเรียล: ANSI/ASME B1.1) และได้รับการเลือกใช้ตามความแข็งแรงของวัสดุที่ตรงกัน:

| ประเภทเธรด | สถานการณ์ที่เหมาะสม (การจับคู่วัสดุ) | ข้อดีหลัก | ความเข้ากันได้ของระบบอัตโนมัติ |

| ด้ายละเอียด | วัสดุเกลียวใน > วัสดุเกลียวภายนอก (เช่น สกรูเหล็กเข้ากับโลหะผสมที่มีความแข็งแรงสูง) | ความแข็งแรงคงที่/ความล้าที่สูงขึ้น การควบคุมพรีโหลดที่แม่นยำ เหมาะสำหรับการใช้งานที่มีความแม่นยำสูง (อวกาศ เครื่องมือความแม่นยำ) | เครื่องแทรกจะปรับความเร็วในการหมุนให้ละเอียดเพื่อหลีกเลี่ยงการเกิดเกลียวไขว้ |

| ด้ายหยาบ | วัสดุเกลียวภายใน < วัสดุเกลียวภายนอก (เช่น สลักเกลียวเหล็กในอะลูมิเนียม/เหล็กหล่อ) | เส้นผ่านศูนย์กลางเล็กที่ใหญ่ขึ้น (ลดความเสี่ยงในการล้มเหลวจากแรงดึง) ประกอบได้เร็วขึ้น เหมาะสำหรับเครื่องจักรทั่วไป | เครื่องกดจะติดตั้งน็อตยึดอัตโนมัติได้อย่างรวดเร็ว (ไม่จำเป็นต้องทำเกลียว) |

3.1ความเข้าใจผิดที่พบบ่อย

- ตำนาน: เส้นด้ายหยาบมักจะแข็งแรงกว่าเสมอ

- ข้อเท็จจริง: ความแข็งแกร่งขึ้นอยู่กับการจับคู่วัสดุ:

- เส้นด้ายละเอียดในวัสดุที่ไม่แข็งแรง (เช่น อลูมิเนียม) จะทำให้เส้นด้ายหลุดลอก

- เกลียวหยาบในวัสดุที่มีความแข็งแรง (เช่น เหล็ก) จะทำให้สูญเสียความแข็งแรงและความแม่นยำในการโหลดล่วงหน้าลดลง

- ตัวอย่าง:ชุดประกอบเครื่องยนต์ยานยนต์ (บล็อกเหล็กหล่อ + หัวอลูมิเนียม) ใช้สลักเกลียวเกลียวหยาบ ขันให้แน่นด้วยระบบใส่อัตโนมัติเพื่อสร้างความสมดุลระหว่างความแข็งแกร่งและประสิทธิภาพ

4.0กระบวนการผลิตเกลียว: เกลียวแบบรีดและเกลียวแบบตัด (อุปกรณ์หลัก: เครื่องรีดเกลียว)

การประมวลผลเกลียวส่งผลโดยตรงต่อประสิทธิภาพของตัวยึด ตัวยึดคุณภาพสูงใช้ทั่วโลก ด้ายม้วน (ISO 898-6) เหนือเกลียวตัดแบบดั้งเดิมด้วย เครื่องรีดเกลียว เป็นอุปกรณ์หลัก:

| ด้านกระบวนการ | ตัดด้าย | ม้วนเกลียว (ผ่านเครื่องรีดเกลียว) |

| หลักการก่อตัว | การกำจัดวัสดุ (เครื่องกลึง, ก๊อก, แม่พิมพ์) | การเสียรูปพลาสติก (แรงกดในแนวรัศมีจากแม่พิมพ์รีด; ไม่มีการนำวัสดุออก) |

| การไหลของเมล็ดพืช | ขาดตอน (โครงสร้างอ่อนแอลง) | ต่อเนื่อง (ตามรูปทรงของเส้นด้าย เพิ่มความหนาแน่น) |

| ความหยาบของพื้นผิว | Ra ≥ 6.3 μm (หยาบ มีแนวโน้มที่จะสึกหรอ) | Ra ≤ 1.6 μm (เรียบ ลดแรงเสียดทาน) |

| ความแข็งแรงจากความเหนื่อยล้า | ต่ำกว่า (ความเข้มข้นของความเครียดที่ราก) | สูงกว่า 50–75%; อายุการใช้งานยาวนานขึ้น 5–10 เท่าสำหรับตัวยึด HRC 36–40 (การทดสอบ ISO 898-1) |

| ประสิทธิภาพการผลิต | ช้า (20–50 ชิ้น/นาที; เครื่องกลึง) | เร็ว (100–500 ชิ้น/นาที; เครื่องรีดความเร็วสูง) |

| ค่าใช้จ่าย | สูงกว่า (การใช้ของเหลวตัด; อายุการใช้งานเครื่องมือสั้น) | 20–40% ต่ำกว่า (การประมวลผลแบบแห้ง อายุการใช้งานแม่พิมพ์ยาวนาน: ชิ้นส่วนนับหมื่นชิ้น) |

| ความเข้ากันได้ของการประกอบ | ความสม่ำเสมอของมิติต่ำ (ทำให้เครื่องแทรกติดขัด รอยขีดข่วนบนชิป) | ความคลาดเคลื่อน ISO 4H/5g; ความเป็นศูนย์กลาง ≤0.1 มม. (รับประกันการเข้าเกียร์ที่แน่นหนาและการรับน้ำหนักล่วงหน้าที่สม่ำเสมอ) |

5.0ฟังก์ชันหลักและข้อจำกัดการใช้งานของตัวยึด

5.1ฟังก์ชันแกนพื้นรองเท้า: การเชื่อมต่อแบบหนีบ

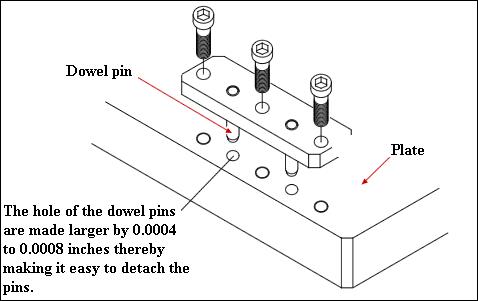

มีตัวยึดไว้เพื่อยึดส่วนประกอบต่างๆ โดยใช้แรงโหลดล่วงหน้า (ไม่ใช่เพื่อการวางตำแหน่ง การรับน้ำหนัก หรือการส่งผ่าน):

| ประเภทฟังก์ชั่น | การดำเนินการที่ถูกต้อง | ความเสี่ยงจากการใช้งานผิดวิธี (การใช้ตัวยึด) |

| การวางตำแหน่ง | ใช้เดือยยึด (ISO 2338) เพื่อระบุตำแหน่งไหล่ หรือพื้นผิวอ้างอิง | ระยะห่างของเกลียวทำให้ส่วนประกอบไม่ตรงตำแหน่ง สั่นสะเทือน และสึกหรอ |

| การรับน้ำหนัก/การส่งกำลัง | ใช้หมุดเฉพาะ (ISO 8734) หรือตลับลูกปืนสำหรับเพลา/จุดหมุน/เพลา | การเสียหายจากการดัดงอ/แรงกระแทกของตัวยึด (เช่น สลักเกลียวเนื่องจากเพลาลูกกลิ้งสายพานลำเลียงแตกหักอย่างรวดเร็ว) |

| ตัวอย่าง | ระบบส่งกำลังของยานยนต์: หมุดเดือยจะระบุตำแหน่งของตัวเรือน; เครื่องใส่จะขันสลักเกลียวให้แน่น | ลูกกลิ้งสายพานลำเลียง: เพลาเฉพาะ + สลักเกลียว (ติดตั้งโดยใช้เครื่องกดเข้า) ฝาครอบปลายหนีบ |

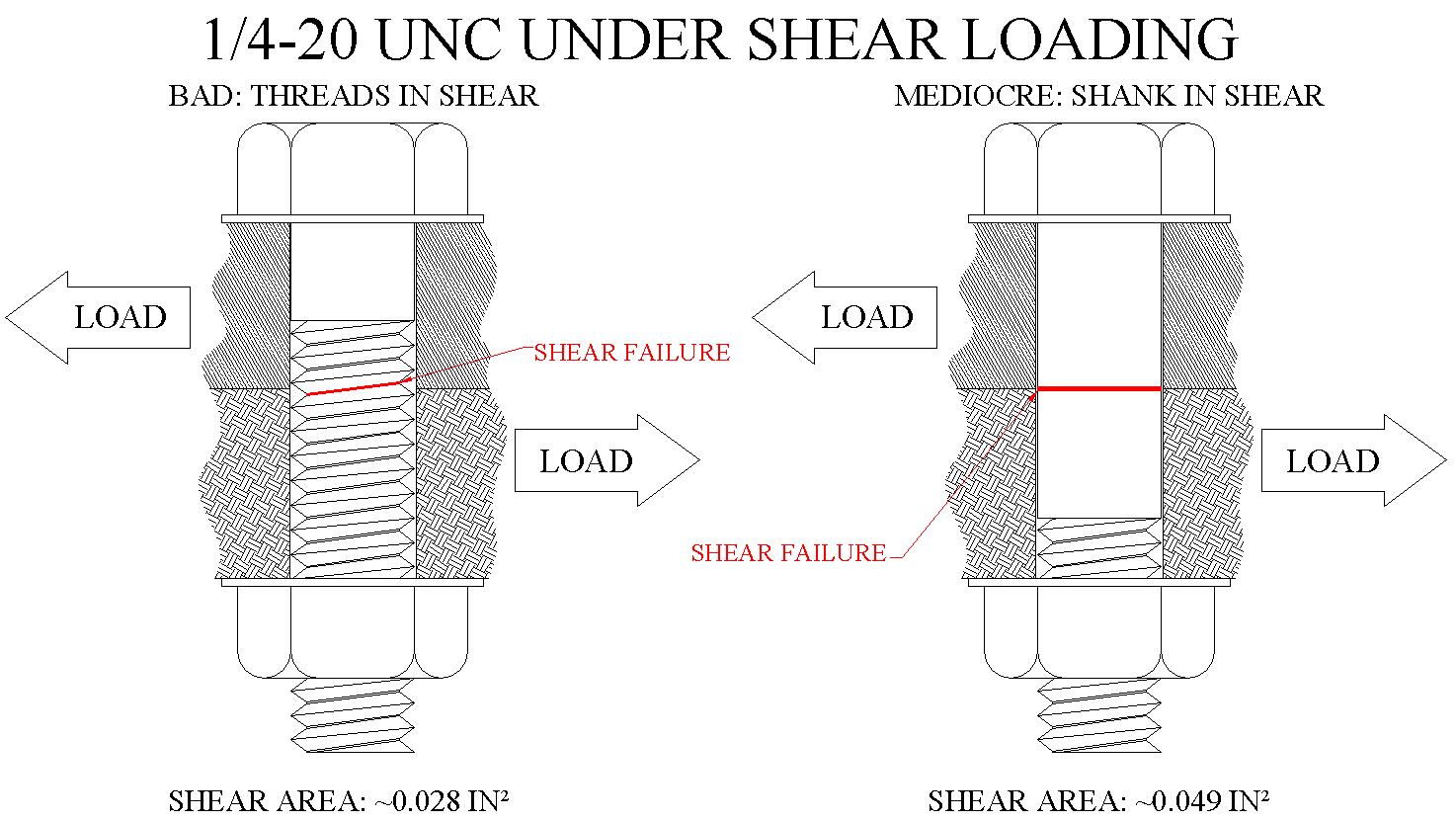

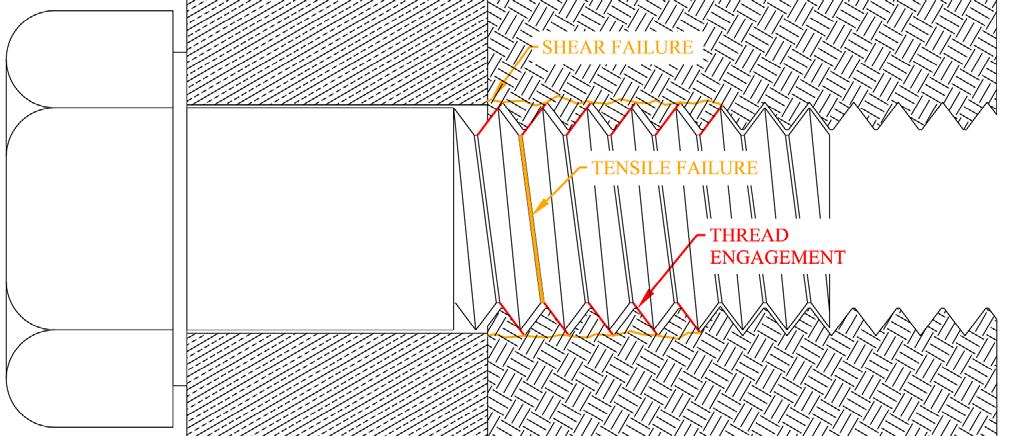

5.2ข้อจำกัดการใช้งานที่สำคัญ: ไม่มีแรงเฉือนบนเกลียว

เกลียวเป็นส่วนที่อ่อนแอที่สุดของตัวยึด ไม่ควรให้เกลียวเกิดแรงเฉือน เหตุผลสำคัญ:

- เส้นผ่านศูนย์กลางเกลียวเล็ก < เส้นผ่านศูนย์กลางก้าน (ความแข็งแรงเฉือนก้านเพียง 60–80%)

- พื้นที่สัมผัสรูเกลียวมีจำกัด (ลดความเสถียร ทำให้เกิดการคลายตัว)

- เกลียวที่คลายออกจะเสียดสีกับผนังรู (ทำให้ระยะห่างเพิ่มขึ้น ทำให้เกิดการเสียหายเร็วขึ้น)

การปฏิบัติที่ถูกต้อง:

- ใช้เดือยยึดเพื่อรับแรงเฉือน

- วางก้าน (ส่วนที่ไม่มีเกลียว) ไว้ในระนาบเฉือน (เช่น ข้อต่อแบบเฉือนคู่)

- การใช้งานแผ่นโลหะ: สลักกดเข้าช่วยรักษาเกลียวให้อยู่ภายนอกโซนที่เกิดแรงเฉือน เครื่องสอดจะควบคุมความลึกในการขันเพื่อวางก้านให้เหมาะสมที่สุด

6.0การควบคุมพรีโหลด: ความเสี่ยงจากการขันแน่นเกินไปและขันแน่นไม่เพียงพอ

พรีโหลดเป็นสิ่งสำคัญต่อความมั่นคงของข้อต่อ การขันแน่นเกินไป (ภายในขีดจำกัดผลผลิต) ปลอดภัยกว่าการขันแน่นน้อยเกินไป (ตามพฤติกรรมความเค้น-ความเครียดตามมาตรฐาน ISO 6892-1):

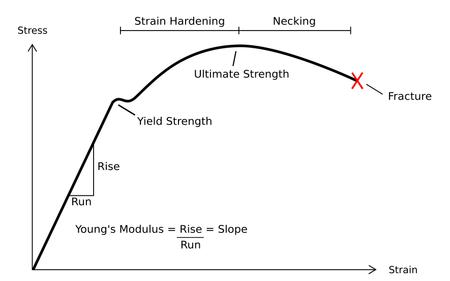

6.1ข้อมูลเชิงลึกที่สำคัญจากเส้นโค้งความเค้น-ความเครียด

วัสดุยึด (เช่น เหล็กอัลลอยด์ ISO 898-1) มีสามขั้นตอน:

- เวทียืดหยุ่น:วัสดุจะกลับคืนสู่รูปร่างเดิม พรีโหลดที่ไม่เพียงพอจะทำให้เกิดความล้มเหลวจากความเมื่อยล้าภายใต้โหลดแบบวงจร (เช่น การสั่นสะเทือนของเครื่องยนต์)

- ระยะผลผลิต:การเสียรูปถาวรเริ่มต้นขึ้น หลีกเลี่ยงการเกินจุดยืดหยุ่น

- ขั้นตอนการแข็งตัวของความเครียด:การบรรทุกล่วงหน้าใกล้ (แต่ไม่สูงกว่า) ผลผลิตจะปรับปรุงเสถียรภาพและต้านทานภาระภายนอก

6.2ความเข้าใจผิดที่พบบ่อย

- ตำนาน:แหวนรองล็อค กาวแอนแอโรบิก หรือลวดนิรภัย เข้ามาแทนที่พรีโหลด

- ข้อเท็จจริง:สิ่งเหล่านี้เพียงแต่ชะลอการคลายตัว (ไม่ได้ป้องกัน) การรับน้ำหนักที่เหมาะสมคือสิ่งเดียวที่รับประกันความเสถียร

- โซลูชั่นระบบอัตโนมัติ: เครื่องแทรก โดยมีเซ็นเซอร์แรงบิดคอยตรวจสอบพรีโหลดแบบเรียลไทม์ การประกอบด้วยมือใช้ประแจแรงบิด ISO 6789 (ไม่มีการขันแบบ "ตามความรู้สึก")

7.0การคำนวณพรีโหลดและแรงบิดของตัวยึด (พร้อมการตรวจสอบเชิงปฏิบัติ)

พรีโหลดถูกควบคุมด้วยแรงบิด ด้านล่างนี้เป็นวิธีง่าย ๆ ที่ได้รับการยอมรับทั่วโลก (ความแม่นยำ ±20% อ้างอิงจาก ISO):

7.1สูตรหลัก

- แรงดึงสำหรับพรีโหลด: หลีกเลี่ยงการเสียรูปถาวร ใช้ 90% ของความแข็งแรงยืดหยุ่น:\(\sigma_t \ประมาณ 0.9 \times \sigma_y\)(ตัวอย่าง: สลักเกลียว ISO 898-1 เกรด 8.8 → \(\sigma_y = 640\) MPa)

- การคำนวณพรีโหลด:\(F_i = \sigma_t \times A_t\)(\(A_t\) = พื้นที่ความเค้นดึงของเกลียว เช่น เกลียว M10 → \(A_t = 58.0\) mm², ISO 6560)

- การคำนวณแรงบิด:\(T \approx 0.2 \times F_i \times d\)(d = เส้นผ่านศูนย์กลางที่กำหนด; 0.2 = ค่าสัมประสิทธิ์สำหรับ \(\mu = 0.15\); ปรับการหล่อลื่น/การเคลือบตามมาตรฐาน ISO 16047)

7.2ตัวอย่างการคำนวณ (M10 × 1.5, น็อตเกรด 8.8)

- จาก ISO 898-1:\(\sigma_y = 640\) MPa

- ความเค้นดึง:\(\sigma_t = 0.9 \times 640 = 576\) MPa

- พื้นที่รับแรงดึง:\(A_t = 58.0\) mm²

- พรีโหลด:\(F_i = 576 \times 58.0 = 33,408\) N ≈ 33.4 kN

- แรงบิด:\(T = 0.2 \times 33,408 \times 10 = 66,816\) N·mm ≈ 66.8 N·m

7.3การตรวจสอบเชิงทดลอง (การทดสอบความล้าตามมาตรฐาน ISO 16047)

สำหรับสลักเกลียวขนาด 3/8 นิ้ว (ความต้านทานแรงดึง 180,000 psi, ANSI/ASME B18.2.1):

| ระดับพรีโหลด (ความต้านทานแรงดึง %) | แรงบิด | รอบการโหลดต่ำกว่า 12,000 ปอนด์ โหลดสลับกัน |

| 40% | ≈25 ปอนด์ฟุต | ~4,900 |

| 60% | ≈37 ปอนด์ฟุต | ~6,000,000 (เพิ่มขึ้น 1,000 เท่า) |

- การประยุกต์ใช้ในอุตสาหกรรม:คู่มือการยึดของโบอิ้งต้องการค่าพรีโหลดยืดหยุ่น 70–80% ซึ่งทำได้ผ่านการตอบสนองแรงบิด เครื่องแทรก.

7.4วิธีการตรวจสอบแรงบิด

- การประกอบด้วยตนเอง:ใช้ประแจแรงบิดที่เป็นไปตามมาตรฐาน ISO 6789

- การประกอบอัตโนมัติ:

- เครื่องแทรก รวมเซ็นเซอร์การยืดตัวด้วยเลเซอร์ (ความแม่นยำในการโหลดล่วงหน้า ±5%)

- เครื่องจักรกดใช้การตอบสนองแรงดันเพื่อให้ตัวยึดยึดแน่นอัตโนมัติ (ตรวจสอบพรีโหลดทางอ้อม)

8.0มาตรฐานการเลือกและการระบุตัวยึด

8.1หลักการเลือก: ใช้เฉพาะตัวยึดมาตรฐานสำเร็จรูป (OTS) เท่านั้น

มาตรฐานระดับโลก:ตัวยึด OTS เป็นไปตามมาตรฐาน ISO, ANSI หรือ DIN (หลีกเลี่ยงการใช้ตัวยึดแบบกำหนดเอง: ระยะเวลาดำเนินการ 12–24 สัปดาห์ ต้นทุนสูง)

สภาวะสุดขั้ว:ตัวยึดแบบกำหนดเอง (เช่น โลหะผสม Inconel) เฉพาะสำหรับสภาพแวดล้อมที่มีอุณหภูมิสูง/มีการกัดกร่อน

การตรวจสอบความเข้ากันได้ของระบบอัตโนมัติ:

- ตัวยึดแบบยึดเองเข้ากันได้กับหัวเครื่องแบบกดเข้า (เช่น น็อต ISO 14587)

- หัวน็อตเหมาะกับกลไกการยึดของเครื่องสอด

- พารามิเตอร์เธรดตกอยู่ใน เครื่องรีดเกลียว ความสามารถ

8.2กฎการระบุตัวตน (รูปแบบทั่วโลก)

| ระบบเธรด | ช่วงเส้นผ่านศูนย์กลาง | รูปแบบ | ตัวอย่าง |

| อิมพีเรียล (ANSI/ASME B18.2.1) | ≥ 1/4 นิ้ว | ขนาดที่กำหนด – เกลียวต่อนิ้ว – เกรด | 3/8-16-เกรด 5 (เส้นผ่านศูนย์กลาง 3/8 นิ้ว, 16 TPI) |

| < 1/4 นิ้ว | จำนวน – เกลียวต่อนิ้ว – เกรด | 10-32-เกรด 8 (สกรูเบอร์ 10, 32 TPI) | |

| เมตริก (ISO 898-1) | ทุกขนาด | ระดับความแข็งแกร่ง – เส้นผ่านศูนย์กลาง × ระยะห่าง | 8.8-M10×1.5 (คลาส 8.8, 10 มม., ระยะพิทช์ 1.5 มม.) |

| (ค่าเริ่มต้นเป็นเกลียวหยาบ) | ระดับความแข็งแรง – เส้นผ่านศูนย์กลาง | 10.9-M12 (ระยะพิทช์ 1.75 มม., ISO 724) |

9.0การออกแบบรูยึด: รูเจาะแตะและรูระบาย

ความแม่นยำของรูส่งผลโดยตรงต่อความแข็งแรงของรอยต่อ การออกแบบเป็นไปตามมาตรฐาน ISO และสอดคล้องกับอุปกรณ์อัตโนมัติ (เครื่องสอด/กด)

9.1เจาะรูต๊าป (สำหรับเกลียวภายใน)

วัตถุประสงค์:รูเจาะล่วงหน้าสำหรับการแตะ (ISO 239)

การกำหนดขนาดที่สำคัญ:

| ปัญหา | ผลที่ตามมา |

| รูเล็กเกินไป | โหลดก๊อกน้ำมากเกินไป → ก๊อกน้ำแตก |

| รูใหญ่เกินไป | โปรไฟล์เกลียวไม่สมบูรณ์ → สูญเสียความแข็งแรง 15% ต่อการลดความสูงเกลียว 10% |

หมายเหตุการออกแบบ:

- ปรับขนาดตามความแข็งของวัสดุ (เช่น +0.1–0.2 มม. สำหรับอลูมิเนียมเทียบกับเหล็ก)

- อ้างอิงตารางเจาะต๊าป ISO 239

- รูที่ผ่านการกลึงด้วย CNC จะทำงานโดยตรงกับเครื่องแทรก (ไม่มีการจัดตำแหน่งรอง)

9.2รูสำหรับเจาะทะลุ (สำหรับสลักเกลียว)

วัตถุประสงค์: อนุญาตให้ก้านโบลต์ผ่านได้ (ISO 273-1)

| ประเภทที่พอดี | ตัวอย่างความคลาดเคลื่อน (สลักเกลียว M10) | สถานการณ์ที่เหมาะสม | ความเข้ากันได้ของระบบอัตโนมัติ |

| พอดีตัว | เส้นผ่านศูนย์กลาง 10.5 มม. (H12) | การวางตำแหน่งรูที่มีความแม่นยำสูง (การกลึงด้วย CNC) | เครื่องแทรกจะทำหน้าที่ช่วยจัดตำแหน่งแกนร่วม |

| ฟรีฟิต | เส้นผ่านศูนย์กลาง 11 มม. (H13) | การประกอบอย่างรวดเร็ว/ด้วยมือ (สว่านแท่น; อนุญาตให้เบี่ยงเบนเล็กน้อย) | เครื่องกดช่วยลดเวลาในการประกอบ |

กฎการออกแบบ:

- ปฏิบัติตาม ISO 273-1 อย่างเคร่งครัด (เช่น รู M10 ที่ 9.5 มม. ปิดกั้นช่องทางของสลักเกลียว)

- ความตั้งฉากของรู ≤0.1 มม./ม. (ป้องกันปัญหาการถ่ายโอนพรีโหลด)

10.0การออกแบบข้อต่อแบบยึด: เพิ่มเสถียรภาพและความแข็งแกร่ง

การออกแบบข้อต่อช่วยเพิ่มความสามารถในการรับน้ำหนักสูงสุด (ISO 16047, ISO 26262) และรองรับอุปกรณ์อัตโนมัติ:

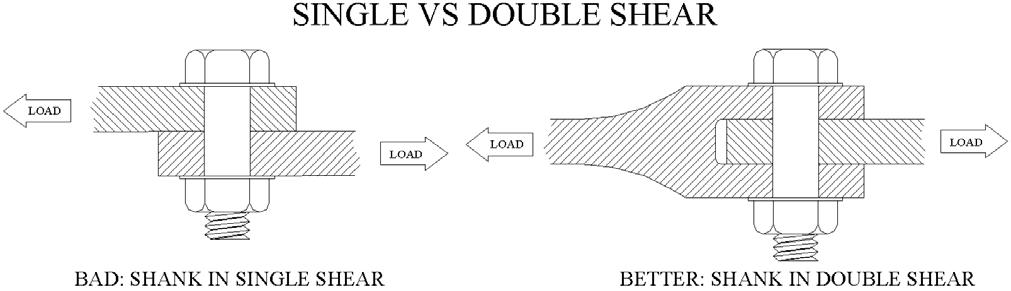

10.1ชอบข้อต่อแบบ Double-Shear

| ประเภทการเฉือน | คำอธิบาย | ความจุในการรับน้ำหนัก | ตัวอย่างการใช้งาน |

| การเฉือนเดี่ยว | เครื่องเฉือนแบบ 1 เครื่อง (เช่น สลักผ่านแผ่น 2 แผ่น) | ต่ำกว่า | ตัวยึดสำหรับงานเบา |

| กรรไกรตัด 2 ชั้น | ระนาบเฉือนสองอัน (เช่น สลักผ่านแผ่น 3 แผ่น) | สูงกว่า 2 เท่า | การใช้งานที่ต้องรับแรงเฉือนสูง (ตัวยึดมอเตอร์, ชุดส่งกำลัง) |

เวิร์กโฟลว์อัตโนมัติ:

- เครื่องเจาะรูแบบเฉือนคู่แบบชุด CNC

- เครื่องกดจะติดตั้งตัวยึดในแผ่นตรงกลาง

- เครื่องแทรก ขันสลักเกลียวให้แน่นเพื่อประกอบขั้นสุดท้าย

- ตัวอย่างอุตสาหกรรม:ข้อต่อใบพัดกังหันลมใช้การออกแบบแบบเฉือนคู่ โดยมี เครื่องรีดเกลียว เพื่อให้แน่ใจว่ามีเกลียวที่มีความแม่นยำสูงเพื่อการกระจายแรงที่สม่ำเสมอ

10.2ข้อกำหนดระยะห่างของขอบ

กฎ:ระยะห่างจากจุดศูนย์กลางรูโบลต์ถึงขอบชิ้นงาน ≥ 1 × เส้นผ่านศูนย์กลางเกลียวหลัก (ISO 14587)

ตัวอย่าง: สลักเกลียว M10 → ระยะห่างขอบ ≥10 มม.

ผลที่ตามมาของการกำหนดขนาดที่ไม่ดี:

| ระยะห่างของขอบ | ปัญหา |

| เล็กเกินไป | วัสดุไม่เพียงพอ → ขอบฉีกขาด (แย่ลงในอลูมิเนียม) |

| ใหญ่เกินไป | น้ำหนัก/ขนาดชิ้นส่วนที่ไม่จำเป็น (ขัดแย้งกับการออกแบบน้ำหนักเบา เช่น ตัวถังรถยนต์) |

หมายเหตุการออกแบบสำหรับแผ่นโลหะ:เพิ่มระยะห่าง ≥3 มม. สำหรับหัวเครื่องกดเข้า (เพื่อหลีกเลี่ยงการรบกวนขอบระหว่างการติดตั้ง) ปรับระยะห่างขอบให้สอดคล้องกับความยาวของตัวยึดที่ผลิตโดยเครื่องรีดเกลียว (ป้องกันไม่ให้ยื่นออกมามากเกินไปหรือยึดติดไม่เพียงพอ)

11.0บทสรุป

ในอุตสาหกรรมการผลิตระดับโลก ตัวยึดถือเป็นจุดเชื่อมต่อสำคัญระหว่างส่วนประกอบและความน่าเชื่อถือของระบบ การออกแบบและการใช้งานต้องเป็นไปตามมาตรฐาน ISO และให้ความสำคัญกับความเข้ากันได้กับระบบอัตโนมัติ ตั้งแต่กระบวนการรีดเกลียวไปจนถึงการผสานรวมเครื่องจักรแบบสอด/กดเข้า ทุกขั้นตอนตั้งแต่การเลือกเกลียวไปจนถึงการออกแบบข้อต่อ ล้วนอาศัยหลักการทางวิศวกรรมและแนวปฏิบัติทางอุตสาหกรรมที่ผ่านการพิสูจน์แล้ว เพื่อลดความเสี่ยงต่อความล้มเหลวและเพิ่มขีดความสามารถในการแข่งขันในตลาดโลก