- 1.0หลักการพื้นฐานของการให้ความร้อนด้วยการเหนี่ยวนำ

- 2.0รูปแบบการใช้งานทั่วไปของระบบทำความร้อนแบบเหนี่ยวนำ

- 3.0ตัวอย่างการใช้งานทั่วไปของการทำความร้อนด้วยการเหนี่ยวนำ

- 4.0สถานการณ์การใช้งานจำแนกตามความถี่

- 5.0ข้อดีที่สำคัญของการทำความร้อนด้วยระบบเหนี่ยวนำ

- 6.0พารามิเตอร์กระบวนการหลักของการให้ความร้อนด้วยการเหนี่ยวนำ

- 7.0โครงสร้างพื้นฐานและคุณลักษณะสำคัญของอุปกรณ์ทำความร้อนแบบเหนี่ยวนำ

- 8.0คำถามที่พบบ่อย (FAQ)

การให้ความร้อนแบบเหนี่ยวนำ เป็นปรากฏการณ์ทางกายภาพในสาขาแม่เหล็กไฟฟ้า ด้วยประสิทธิภาพสูง ความแม่นยำ และคุณสมบัติที่เป็นมิตรต่อสิ่งแวดล้อม จึงมีบทบาทสำคัญในการผลิตทางอุตสาหกรรมและการใช้งานที่หลากหลาย โดยเฉพาะอย่างยิ่ง เป็นวิธีการให้ความร้อนที่เชื่อถือได้และควบคุมได้สำหรับอุปกรณ์เฉพาะทาง เช่น เครื่องปิดปลายท่อ

1.0หลักการพื้นฐานของการให้ความร้อนด้วยการเหนี่ยวนำ

หลักการสำคัญของการทำความร้อนด้วยการเหนี่ยวนำอยู่ที่การถ่ายโอนและการแปลงพลังงานผ่านการเหนี่ยวนำทางแม่เหล็กไฟฟ้า เมื่อกระแสไฟฟ้าไหลผ่านขดลวดปฐมภูมิซึ่งทำหน้าที่เป็นแม่เหล็กไฟฟ้า จะทำให้เกิดสนามแม่เหล็กสลับขึ้น

หากวางชิ้นงานนำไฟฟ้า (โดยทั่วไปคือโลหะ แต่ก็รวมถึงวัสดุนำไฟฟ้าอื่นๆ เช่น คาร์บอนหรือกราไฟต์) ไว้ภายในสนามไฟฟ้าดังกล่าว จะเกิดเป็นวงจรลัดรองขึ้น ซึ่งจะเหนี่ยวนำให้เกิดกระแสไหลวนขึ้น เมื่อกระแสไหลวนเหล่านี้ไหลผ่านวัสดุ มันจะพบกับความต้านทานไฟฟ้าและสร้างความร้อนขึ้นผ่านปรากฏการณ์จูล

หากชิ้นงานทำจากวัสดุแม่เหล็ก กลไกการให้ความร้อนแบบที่สองจะเกิดขึ้นในรูปแบบของการสูญเสียฮิสเทรีซิส ซึ่งการจัดเรียงตัวใหม่ซ้ำๆ ของโดเมนแม่เหล็กภายใต้สนามแม่เหล็กที่เปลี่ยนแปลงจะทำให้เกิดความร้อนเพิ่มเติม

ปริมาณความร้อนทั้งหมดที่เกิดขึ้นนั้นขึ้นอยู่กับปัจจัยสำคัญหลายประการ:

- พลังงานไฟฟ้าที่ใช้ในการสร้างสนามแม่เหล็กสลับ

- ขนาดและรูปทรงของชิ้นงาน

- คุณสมบัติทางวัสดุของชิ้นงาน

- ระดับการเชื่อมต่อระหว่างชิ้นงานและขดลวดปฐมภูมิ

2.0รูปแบบการใช้งานทั่วไปของระบบทำความร้อนแบบเหนี่ยวนำ

โดยทั่วไปแล้ว ระบบทำความร้อนแบบเหนี่ยวนำจะถูกนำไปใช้ในโครงสร้างหลักสองรูปแบบ ซึ่งแต่ละรูปแบบเหมาะสมกับความต้องการใช้งานที่แตกต่างกัน:

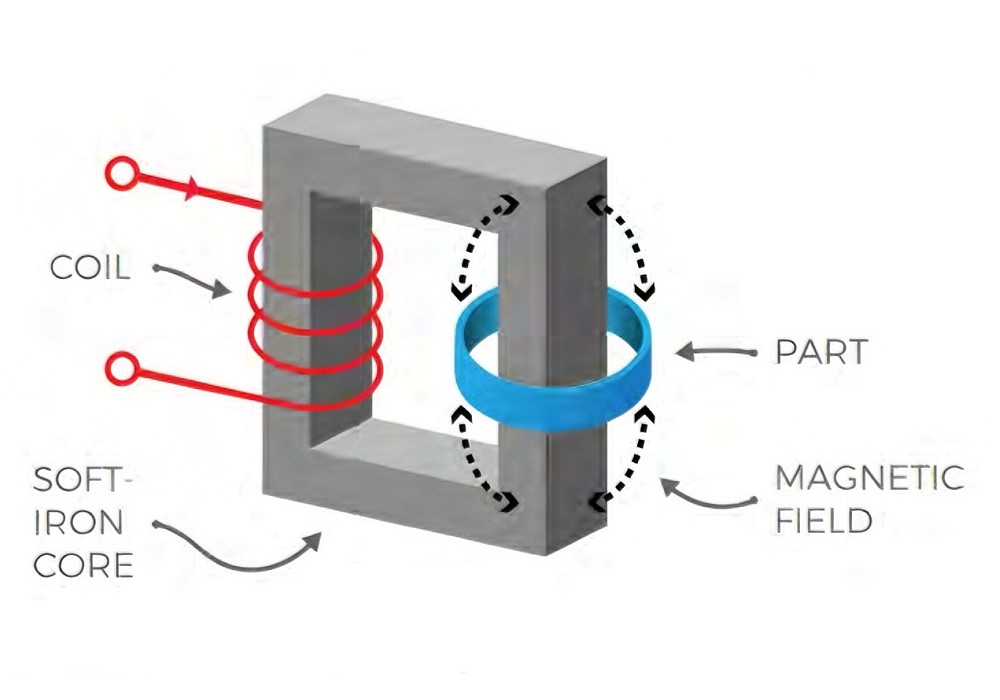

2.1โครงสร้างแกนแม่เหล็กอ่อน

- แกนแม่เหล็กอ่อนร่วมจะถ่ายทอดสนามแม่เหล็กสลับจากขดลวดปฐมภูมิ (จำนวนรอบสูง) ไปยังชิ้นงาน

- ชิ้นงานทำหน้าที่เป็นขดลวดทุติยภูมิแบบลัดวงจรรอบเดียว

- เป็นไปตามหลักการอนุรักษ์อัตราส่วนรอบและพลังงานแม่เหล็กไฟฟ้า ทำให้ได้แรงดันต่ำและกระแสสูงมาก

- เหมาะอย่างยิ่งสำหรับงานให้ความร้อนเฉพาะจุด (เช่น การอุ่นปลายท่อในเครื่องปิดปลายท่อ)

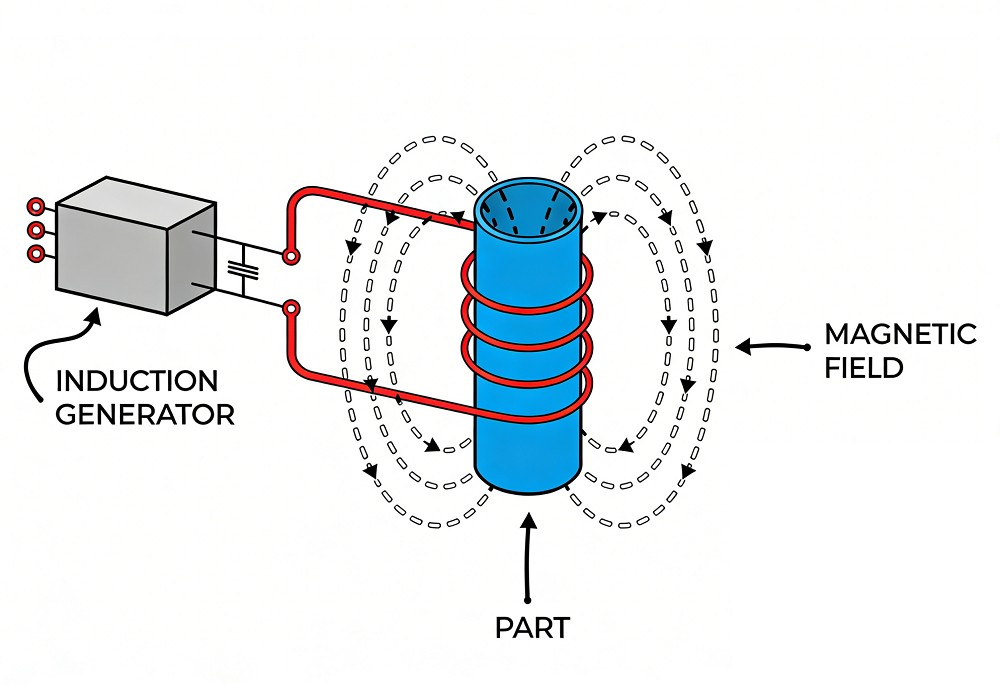

2.2การกำหนดค่าการเชื่อมต่อโดยตรง

- ขดลวดปฐมภูมิถูกวางไว้รอบชิ้นงานโดยตรง

- วางชิ้นงานไว้ภายในสนามแม่เหล็กสลับโดยตรง (ไม่มีแกนแม่เหล็กอ่อน)

- ให้ประสิทธิภาพการทำความร้อนที่สูงกว่า

- เหมาะสำหรับกระบวนการผลิตแบบต่อเนื่องที่มีปริมาณมาก

3.0ตัวอย่างการใช้งานทั่วไปของการทำความร้อนด้วยการเหนี่ยวนำ

ขอบเขตการใช้งานของการให้ความร้อนด้วยการเหนี่ยวนำนั้นกว้างขวาง และโดยทั่วไปจะแบ่งประเภทตามระดับพลังงานที่เหนี่ยวนำภายในชิ้นงาน:

3.1การใช้งานที่ต้องการกำลังสูง

- การหลอมด้วยการเหนี่ยวนำ

- การเชื่อม การบัดกรีแบบอ่อน และการประสาน (การให้ความร้อนอย่างรวดเร็วจนถึงอุณหภูมิหลอมเหลว/เชื่อมต่อ)

3.2แอปพลิเคชันพลังงานต่ำ

- การอบชุบความร้อน: การเพิ่มความแข็งเฉพาะจุด/เฉพาะพื้นผิวของตลับลูกปืน เฟือง บูช รอก และข้อต่อ (ช่วยเพิ่มความแข็งและความทนทานต่อการสึกหรอ)

- การประกอบด้วยความร้อน (การอัดแน่น): การให้ความร้อนแก่ชิ้นส่วนเพื่อให้เกิดการขยายตัวระหว่างการประกอบ และการทำให้เย็นลงเพื่อให้เกิดการประกอบที่แน่นสนิท

- การใช้งานเฉพาะทาง:

- การเชื่อมโลหะกับแก้วหรือพลาสติก

- การให้ความร้อนทางอ้อม (การปรุงอาหาร การฉีดขึ้นรูปพลาสติก การปิดผนึกบรรจุภัณฑ์)

- การให้ความร้อนและการปิดผนึกปลายท่อ เครื่องปิดปลายท่อ

4.0สถานการณ์การใช้งานจำแนกตามความถี่

การให้ความร้อนด้วยการเหนี่ยวนำสามารถปรับแต่งให้เหมาะสมกับความต้องการเฉพาะโดยพิจารณาจากความถี่ของกระแสไฟฟ้าที่ใช้งาน:

4.1การทำความร้อนแบบเหนี่ยวนำความถี่ต่ำ (50 หรือ 60 เฮิรตซ์)

- ใช้ความถี่ไฟฟ้ากระแสสลับมาตรฐาน

- โซลูชันที่คุ้มค่าและให้ความร้อนแทรกซึมลึก

- ช่วยให้ความร้อนแก่ชิ้นงานขนาดใหญ่เป็นไปอย่างค่อยเป็นค่อยไปและสม่ำเสมอ

4.2การให้ความร้อนด้วยการเหนี่ยวนำความถี่ปานกลาง (5–500 kHz)

- เหมาะสำหรับการอบชุบด้วยความร้อนกำลังสูง เฉพาะจุด หรือใต้พื้นผิว

- ความลึกของการแทรกซึมความร้อนจะลดลงเมื่อความถี่เพิ่มขึ้น

- ช่วยให้สามารถให้ความร้อนเฉพาะจุดที่ต้องการบนชิ้นงานได้อย่างแม่นยำ

| ช่วงความถี่ | ความลึกของการทะลุทะลวง | ลักษณะการให้ความร้อน | การใช้งานทั่วไป |

| ความถี่ต่ำ (50–60 เฮิรตซ์) | ลึก | การให้ความร้อนแบบค่อยเป็นค่อยไปและสม่ำเสมอทั่วทั้งระบบ | ชิ้นงานขนาดใหญ่, ระบบทำความร้อนโดยรวม |

| ความถี่ปานกลาง (5–500 kHz) | ระดับปานกลางถึงตื้น | การให้ความร้อนเฉพาะจุดและควบคุมได้ | การบำบัดพื้นผิวหรือใต้พื้นผิว การให้ความร้อนที่ปลายท่อ |

5.0ข้อดีที่สำคัญของการทำความร้อนด้วยระบบเหนี่ยวนำ

เมื่อเปรียบเทียบกับวิธีการให้ความร้อนแบบดั้งเดิม (การให้ความร้อนด้วยเปลวไฟ การให้ความร้อนด้วยเตาเผา การให้ความร้อนด้วยอ่างน้ำมัน) การให้ความร้อนด้วยการเหนี่ยวนำมีข้อได้เปรียบทางเทคนิคที่โดดเด่น:

- การให้ความร้อนอย่างรวดเร็ว: ให้ความร้อนทันทีเมื่อจ่ายไฟ (ไม่ต้องรอเวลาอุ่นเครื่อง) ช่วยลดระยะเวลารอคอยในการผลิตและเพิ่มประสิทธิภาพการผลิต

- ประสิทธิภาพการใช้พลังงานสูง: ความร้อนเกิดขึ้นโดยตรงภายในชิ้นงาน (ขจัดความสูญเสียจากการถ่ายเทความร้อนภายนอก); ไม่มีการทำความร้อน/ทำความเย็นของระบบโดยไม่จำเป็น; ตัดไฟทันทีเมื่อไม่มีชิ้นงานอยู่

- ความสะอาดสูง: ไม่มีการสัมผัสโดยตรงระหว่างแหล่งความร้อน (ขดลวดปฐมภูมิ) กับชิ้นงาน ป้องกันการกัดกร่อน การปนเปื้อนของสารตกค้าง หรือการเสื่อมสภาพของวัสดุจากเปลวไฟ

- ความปลอดภัยที่เพิ่มขึ้น: ออกแบบมาให้ปลอดภัยโดยธรรมชาติ ไม่ต้องใช้มาตรการความปลอดภัยพิเศษสำหรับแหล่งความร้อนภายนอก ไม่มีการใช้ออกซิเจนในบรรยากาศ ไม่มีควันหรือสารอันตราย

- ควบคุมง่าย: ขับเคลื่อนด้วยระบบไฟฟ้าเต็มรูปแบบ ควบคุมได้อย่างยอดเยี่ยม รองรับการควบคุมระยะไกล การเชื่อมต่อเซ็นเซอร์ และการตรวจสอบกระบวนการทำความร้อนแบบเรียลไทม์ผ่านการบันทึกข้อมูล

- คุณภาพผลิตภัณฑ์ที่สม่ำเสมอระบบควบคุมกระบวนการที่ใช้งานง่ายช่วยให้ความร้อนกระจายทั่วชิ้นงานอย่างสม่ำเสมอ โปรไฟล์ความร้อนที่กำหนดไว้ล่วงหน้าช่วยผลิตผลิตภัณฑ์คุณภาพสูงโดยมีแรงเค้นภายในตกค้างน้อยที่สุด

- การผสานรวมการผลิตที่ง่ายดาย: ขนาดกะทัดรัด; การโหลด/ขนถ่ายชิ้นงานสะดวก; ไม่จำเป็นต้องมีมาตรการความปลอดภัยสำหรับผู้ปฏิบัติงานหรือระบบดูดควันเป็นพิเศษ (ช่วยลดความพยายามในการปรับเปลี่ยนสายการผลิตและต้นทุนการดำเนินงาน)

6.0พารามิเตอร์กระบวนการหลักของการให้ความร้อนด้วยการเหนี่ยวนำ

ประสิทธิภาพของการให้ความร้อนด้วยการเหนี่ยวนำขึ้นอยู่กับพารามิเตอร์กระบวนการที่สำคัญ ซึ่งต้องกำหนดให้แม่นยำตามลักษณะของชิ้นงาน:

- ความถี่ปัจจัยหลักที่กำหนดความลึกของการแทรกซึมความร้อน (ความถี่สูง = การแทรกซึมตื้นกว่า); ความถี่ต่ำสำหรับชิ้นงานขนาดใหญ่ ความถี่สูงสำหรับชิ้นส่วนขนาดเล็ก/การให้ความร้อนที่พื้นผิว

- พลัง: กำหนดความเข้มของการให้ความร้อนแก่ชิ้นงาน โดยปรับตามปริมาตรของวัสดุและอุณหภูมิเป้าหมาย

- จุดตั้งค่าอุณหภูมิอุณหภูมิสุดท้ายที่ต้องการ (ค่าคงที่ค่าเดียวหรือโปรไฟล์อุณหภูมิ-เวลา) เพื่อการควบคุมความร้อนและการลดความเครียดให้เหลือน้อยที่สุด

- รูปทรงของขดลวด/ตัวเหนี่ยวนำออกแบบมาให้เข้ากับรูปทรงของชิ้นงานเพื่อการเชื่อมต่อที่เหมาะสมที่สุด ส่งผลโดยตรงต่อประสิทธิภาพการให้ความร้อนและความสม่ำเสมอของอุณหภูมิ

- คุณสมบัติของวัสดุชิ้นงานต้องเป็นตัวนำไฟฟ้า (ค่าความต้านทานมีผลต่อความลึกของการเจาะและการเกิดความร้อนจากกระแสไหลวน) วัสดุแม่เหล็กทำให้เกิดความร้อนจากการสูญเสียฮิสเทรีซิสเพิ่มเติม (ประสิทธิภาพสูงขึ้น)

7.0โครงสร้างพื้นฐานและคุณลักษณะสำคัญของอุปกรณ์ทำความร้อนแบบเหนี่ยวนำ

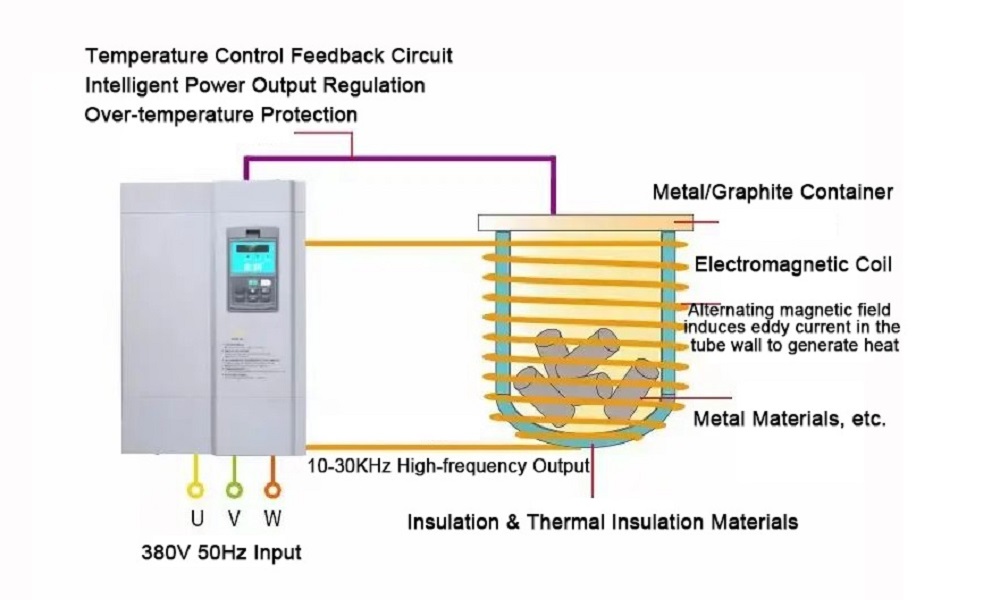

7.1การกำหนดค่าพื้นฐาน

จากมุมมองด้านการใช้งาน ส่วนประกอบหลักประกอบด้วย:

- แม่เหล็กไฟฟ้า (ขดลวดปฐมภูมิ)

- ออสซิลเลเตอร์อิเล็กทรอนิกส์หรือแหล่งจ่ายไฟหลัก (จ่ายกระแสสลับเพื่อสร้างสนามแม่เหล็ก)

- การใช้งานในภาคอุตสาหกรรมจำเป็นต้องใช้ระบบเสริมเพิ่มเติม:

- อุปกรณ์ขนถ่ายวัสดุ

- ตู้ไฟฟ้า

- ระบบควบคุมกระบวนการ

- ส่วนติดต่อผู้ใช้

- ระบบทำความเย็น

7.2คุณลักษณะทางเทคนิคที่สำคัญ

อุปกรณ์ให้ความร้อนแบบเหนี่ยวนำทางอุตสาหกรรมมีคุณสมบัติดังต่อไปนี้เพื่อตอบสนองความต้องการด้านการผลิต:

- การทำงานที่ประหยัดพลังงานการชดเชยด้วยตัวเก็บประจุช่วยแก้ไขค่าตัวประกอบกำลัง ลดการเบี่ยงเบนเฟส และลดการสูญเสียกำลังไฟฟ้าขณะใช้งานที่กระแสสูง

- ขนาดกะทัดรัด: ใช้พื้นที่น้อยเมื่อเทียบกับขนาดของชิ้นงาน ทำให้สามารถบูรณาการเข้ากับสายการผลิตที่หลากหลายได้อย่างง่ายดาย

- ระบบควบคุมอุณหภูมิขั้นสูง:

- การควบคุมจุดตั้งค่าอุณหภูมิพื้นฐาน

- การให้ความร้อนแบบค่อยเป็นค่อยไป (การเพิ่มกำลังไฟทีละน้อย)

- การควบคุมอุณหภูมิแบบดิฟเฟอเรนเชียล (ตรวจสอบความแตกต่างของอุณหภูมิภายใน/ภายนอก โดยมีขีดจำกัดสูงสุดที่กำหนดไว้)

- ความสะดวกในการใช้งาน: อินเทอร์เฟซหน้าจอสัมผัสที่ใช้งานง่าย พร้อมรองรับหลายภาษา; แสดงสถานะระบบแบบเรียลไทม์ (พารามิเตอร์ อุณหภูมิ รหัสข้อผิดพลาด); คำแนะนำเกี่ยวกับสัญญาณเตือน/ความล้มเหลว

- ความสามารถในการสื่อสารที่ครอบคลุม: Ethernet สำหรับควบคุมพารามิเตอร์จากระยะไกล; USB สำหรับส่งออกข้อมูลกระบวนการ (รองรับการตรวจสอบย้อนกลับคุณภาพ)

- โซลูชันที่ปรับแต่งได้: ออกแบบให้เหมาะสมกับความต้องการใช้งานเฉพาะด้านหรือสถานการณ์การใช้งานต่างๆ

8.0คำถามที่พบบ่อย (FAQ)

8.1วัสดุที่ไม่ใช่แม่เหล็กสามารถให้ความร้อนได้โดยใช้การให้ความร้อนแบบเหนี่ยวนำหรือไม่?

ใช่แล้ว ข้อกำหนดพื้นฐานคือการนำไฟฟ้า (ไม่ใช่คุณสมบัติทางแม่เหล็ก) วัสดุที่นำไฟฟ้าได้แต่ไม่มีคุณสมบัติทางแม่เหล็ก (เช่น อะลูมิเนียม โลหะผสมทองแดง) จะได้รับความร้อนจากความร้อนจูลที่เกิดจากกระแสไหลวนเหนี่ยวนำ เนื่องจากไม่มีการสูญเสียความร้อนจากฮิสเทรีซิส พารามิเตอร์ (กำลังไฟฟ้า ความถี่) จึงต้องได้รับการปรับเพื่อให้มั่นใจถึงประสิทธิภาพที่เพียงพอ

8.2การให้ความร้อนด้วยการเหนี่ยวนำไฟฟ้าเหมาะสมสำหรับการปิดผนึกปลายท่อขนาดเล็กในเครื่องปิดผนึกปลายท่อหรือไม่?

ใช่ สามารถใช้งานได้อย่างเต็มที่ การให้ความร้อนแบบเหนี่ยวนำความถี่ปานกลาง (5–500 kHz) ช่วยให้สามารถให้ความร้อนเฉพาะจุดที่แม่นยำบริเวณปลายท่อ เพื่อให้ได้อุณหภูมิการปิดผนึกตามที่ต้องการ การให้ความร้อนที่รวดเร็ว สะอาด และไม่สัมผัส ช่วยให้มั่นใจได้ถึงความสมบูรณ์ของการปิดผนึกและคุณภาพของพื้นผิว ในขณะที่การออกแบบอุปกรณ์ที่กะทัดรัดช่วยให้สามารถติดตั้งเข้ากับสายการผลิตได้อย่างง่ายดาย

8.3จะหลีกเลี่ยงความเค้นภายในชิ้นงานระหว่างการให้ความร้อนด้วยการเหนี่ยวนำได้อย่างไร?

หัวใจสำคัญคือการนำรูปแบบการให้ความร้อนที่ควบคุมได้มาใช้งาน:

- ใช้ระบบทำความร้อนแบบค่อยเป็นค่อยไปเพื่อเพิ่มกำลังไฟฟ้าขาเข้าทีละน้อย (เพื่อป้องกันอุณหภูมิสูงขึ้นอย่างฉับพลัน)

- ใช้การควบคุมอุณหภูมิแบบดิฟเฟอเรนเชียลเพื่อตรวจสอบและจำกัดความแตกต่างของอุณหภูมิภายในและภายนอกอาคาร

- เลือกความถี่และอุณหภูมิที่เหมาะสมตามคุณสมบัติของวัสดุ เพื่อให้มั่นใจได้ว่าการให้ความร้อนเป็นไปอย่างสม่ำเสมอ

อ้างอิง

https://en.wikipedia.org/wiki/Induction_heating