- 1.0ปัจจัยสำคัญที่ต้องพิจารณาเมื่อเลือกเครื่องตัดพลาสม่า

- 1.1ความหนาในการตัดและกระแสไฟ

- 1.2รอบการทำงาน

- 1.3ประสิทธิภาพการถ่ายโอนอาร์ค

- 1.4ความพกพาและขนาด

- 1.5ความทนทานและการกรอง

- 1.6อินเทอร์เฟซผู้ใช้และหลักสรีรศาสตร์

- 1.7ความเข้ากันได้ของพลังงาน

- 1.8การสนับสนุนหลังการขาย

- 1.9ต้นทุนที่ซ่อนอยู่: วัสดุสิ้นเปลืองและอายุการใช้งาน

- 1.10คอมเพรสเซอร์อากาศในตัว: ความสะดวกสบายเทียบกับการใช้งานจริง

- 2.0เครื่องตัดพลาสม่าประเภทใดเหมาะกับคุณ?

- 3.0คำแนะนำด้านความปลอดภัยในการตัดพลาสม่า

- 3.1เสื้อผ้าและอุปกรณ์ป้องกัน

- 3.2ระดับเฉดสีของตัวกรองที่แนะนำสำหรับการตัดพลาสม่าและการเซาะร่อง

- 3.3การป้องกันเสียงรบกวน

- 3.4การระบายอากาศและการดูดควัน

- 3.5อันตรายจากโลหะร้อนและประกายไฟ

- 3.6ความปลอดภัยทางไฟฟ้า

- 3.7การวางเครื่องจักรและการระบายความร้อน

- 3.8แหล่งจ่ายไฟ

- 3.9คุณภาพของอากาศที่จ่ายเข้าไป

- 3.10แนวทางปฏิบัติที่ดีที่สุดในการตัด

- 3.11การซ่อมบำรุง

- 3.12ภาพรวมเครื่องหมายรับรอง

1.0ปัจจัยสำคัญที่ต้องพิจารณาเมื่อเลือกเครื่องตัดพลาสม่า

การเลือกเครื่องตัดพลาสม่าที่เหมาะสมนั้นขึ้นอยู่กับความต้องการในการตัด ความหนาของวัสดุ ความสามารถในการพกพา และสภาพแวดล้อมในการทำงาน ต่อไปนี้คือปัจจัยสำคัญที่ต้องพิจารณา:

1.1ความหนาในการตัดและกระแสไฟ

- < 6 มม. (¼”) วัสดุ: ใช้ กระแสไฟต่ำ เครื่องตัด (≈ 25 A)

- 6–12 มม. (¼”–½”) วัสดุ: มองหา 50–60 เอ

- วัสดุหรือการเจาะขนาด 19–24 มม. (¾”–1″): เลือก 80–100 เอ แบบจำลองผลลัพธ์

ควรเลือกเครื่องตัดที่มีกำลังมากกว่าความหนาในการตัดเฉลี่ยของคุณเสมอ เพื่อให้แน่ใจว่าจะได้ผลลัพธ์ที่สะอาดและปราศจากตะกรัน

1.2รอบการทำงาน

- หน้าที่ วงจร หมายถึงระยะเวลาที่เครื่องจักรสามารถตัดได้อย่างต่อเนื่องภายในช่วงเวลา 10 นาที ก่อนที่จะต้องทำให้เย็นลง

- ตัวอย่างเช่น 60% รอบการทำงานที่ 50 เอ วิธี ตัดต่อเนื่องได้ 6 นาที ด้วยกำลังไฟสูงสุด แล้วทำการทำความเย็นเป็นเวลา 4 นาที

⏱️ รอบหน้าที่ที่สูงขึ้นช่วยลดเวลาหยุดทำงานและปรับปรุงประสิทธิภาพการผลิต

1.3ประสิทธิภาพการถ่ายโอนอาร์ค

เลือกเครื่องที่สามารถเปิดใช้งาน:

- การเปลี่ยนแปลงที่ราบรื่นและรวดเร็ว จากส่วนโค้งนำร่องไปจนถึงส่วนโค้งตัด

- ระยะทางการถ่ายโอนที่ยาวขึ้นซึ่งทำให้การตัดและการเซาะร่องทำได้ง่ายขึ้นและให้อภัยผู้ใช้งานได้มากขึ้น

1.4ความพกพาและขนาด

สำหรับแอปพลิเคชั่นบนมือถือหรือบนเรือ:

- เลือก น้ำหนักเบา, พกพาได้ แบบอย่าง

- พิจารณาคุณสมบัติเช่น ช่วงล่าง สายสะพาย, หรือ ช่องเก็บสายเคเบิล/ไฟฉายในตัว

- เอ ขนาดเล็ก เหมาะสำหรับพื้นที่ทำงานที่จำกัด

1.5ความทนทานและการกรอง

- ค้นหา การควบคุมที่ได้รับการป้องกัน, เช่น กรงล้อมรอบ ตัวกรอง และชิ้นส่วนที่บอบบางอื่น ๆ

- ในตัว อากาศ ตัวกรอง มีความสำคัญในการกำจัดน้ำมันและความชื้นออกจากอากาศอัด

อากาศที่ปนเปื้อนอาจทำให้เกิดการอาร์คภายในและลดคุณภาพการตัด

1.6อินเทอร์เฟซผู้ใช้และหลักสรีรศาสตร์

- ชอบเครื่องที่มี แผงควบคุมที่ชัดเจนและใช้งานง่าย

- คำแนะนำและการตั้งค่าบนเครื่องช่วยปรับปรุงการตั้งค่าและการแก้ไขปัญหา

- สำหรับหน่วยมือถือ ให้แน่ใจว่า คบเพลิงคือ สะดวกสบาย และหลักสรีรศาสตร์เพื่อลดความเมื่อยล้าและปรับปรุงคุณภาพการตัด

1.7ความเข้ากันได้ของพลังงาน

ตรวจสอบให้แน่ใจว่าเครื่องตัดเข้ากันได้กับแหล่งจ่ายไฟออนบอร์ดของคุณ:

- เฟส:1เฟส หรือ 3เฟส

- แรงดันไฟฟ้า:115V, 230V, 380V หรือ 440V

- ความถี่:50 เฮิรตซ์ หรือ 60 เฮิรตซ์

หน่วยที่ทันสมัยมากมาย การสลับอัตโนมัติ และการสนับสนุน แรงดันไฟคู่และความถี่คู่ การดำเนินการ.

1.8การสนับสนุนหลังการขาย

เลือกผู้ผลิตหรือซัพพลายเออร์ที่จัดหา:

- เครือข่ายบริการระดับโลก

- มีอะไหล่สำรองไว้พร้อม

การสนับสนุนที่เชื่อถือได้ช่วยให้มั่นใจถึงประสิทธิผลในระยะยาวและมีเวลาหยุดทำงานน้อยที่สุด

1.9ต้นทุนที่ซ่อนอยู่: วัสดุสิ้นเปลืองและอายุการใช้งาน

ไฟฉายตัดพลาสม่าใช้หลาย ส่วนประกอบสิ้นเปลือง—รวมถึง ฝาปิด, โล่, หัวฉีด, อิเล็กโทรด, และ แหวนหมุน—ซึ่งต้องใช้ การเปลี่ยนทดแทนเป็นประจำ เนื่องจากประสิทธิภาพการตัดลดลง

- ชิ้นส่วนเหล่านี้ควรได้รับการเปลี่ยน ก่อนความล้มเหลว เพื่อรักษาคุณภาพการตัดและปกป้องคบเพลิง

- สินค้าสิ้นเปลืองแสดงถึง ปฏิบัติการที่ซ่อนอยู่ ค่าใช้จ่าย นั่นเพิ่มขึ้นตามกาลเวลา

เลือกใช้ระบบพลาสม่าที่มีชิ้นส่วนสิ้นเปลืองน้อยลงเพื่อลดความถี่ในการเปลี่ยนและต้นทุนรวม

เมื่อเปรียบเทียบเครื่องจักร ตรวจสอบอายุการใช้งานของวัสดุสิ้นเปลืองที่ได้รับการจัดอันดับจากผู้ผลิต—แต่ให้แน่ใจว่าคุณกำลังเปรียบเทียบข้อมูลการใช้งานเดียวกัน (เช่น เวลาในการตัด กระแสไฟ ประเภทของวัสดุ) ระหว่างรุ่นต่าง ๆ

1.10คอมเพรสเซอร์อากาศในตัว: ความสะดวกสบายเทียบกับการใช้งานจริง

เครื่องตัดพลาสม่าขนาดเล็กบางรุ่นมาพร้อมกับ คอมเพรสเซอร์ในตัวซึ่งอาจมีประโยชน์เมื่อ:

- อากาศอัดภายนอกคือ ไม่สามารถใช้งานได้

- ปริมาณอากาศที่จ่ายได้คือ คุณภาพไม่ดี(มีน้ำหรือน้ำมันอยู่)

อย่างไรก็ตาม โปรดทราบว่า:

- คอมเพรสเซอร์ภายในจะ เพิ่ม น้ำหนัก ของหน่วย

- สภาพแวดล้อมบนเรือเช่นเรือมักจะมี การเข้าถึงอากาศอัดที่เชื่อถือได้ทำให้มีคุณลักษณะนี้ น้อยกว่าที่จำเป็น

ก่อนที่จะเลือกรุ่นที่มีคอมเพรสเซอร์ในตัว ควรประเมินว่าอากาศที่จ่ายมาสะอาดและสม่ำเสมอเพียงพอสำหรับการตัดพลาสม่าหรือไม่

2.0เครื่องตัดพลาสม่าประเภทใดเหมาะกับคุณ?

เมื่อเลือกเครื่องตัดพลาสม่า ความแตกต่างที่สำคัญที่สุดประการหนึ่งคือวิธีการทำงานของเครื่อง โดยเครื่องตัดพลาสม่าสามารถแบ่งได้เป็น 2 ประเภทหลักตามวิธีการควบคุม ได้แก่

2.1เครื่องตัดพลาสม่าแบบพกพา

เครื่องตัดพลาสม่าแบบพกพามีขนาดกะทัดรัดและใช้งานง่าย จึงเหมาะอย่างยิ่งสำหรับ:

- งานซ่อมแซมและบำรุงรักษานอกสถานที่

- การประกอบตัวถังรถยนต์

- การใช้งานในโรงงานทั่วไปสำหรับการตัดโลหะที่มีความหนาบางถึงปานกลาง

คุณสมบัติหลัก:

- การทำงานแบบแมนนวลโดยใช้ไฟฉายที่สั่งการด้วยไกปืน

- น้ำหนักเบาและพกพาสะดวก

- การตั้งค่าอย่างรวดเร็วและการฝึกอบรมที่จำเป็นน้อยที่สุด

- รุ่นส่วนใหญ่รองรับการตัดสูงสุด 1 นิ้ว (25 มม.) ด้วยกระแสไฟที่เหมาะสม

ดีที่สุดสำหรับ:

ผู้รับเหมา ช่างโลหะ ช่าง HVAC และทุกคนที่ต้องการโซลูชันการตัดเคลื่อนที่

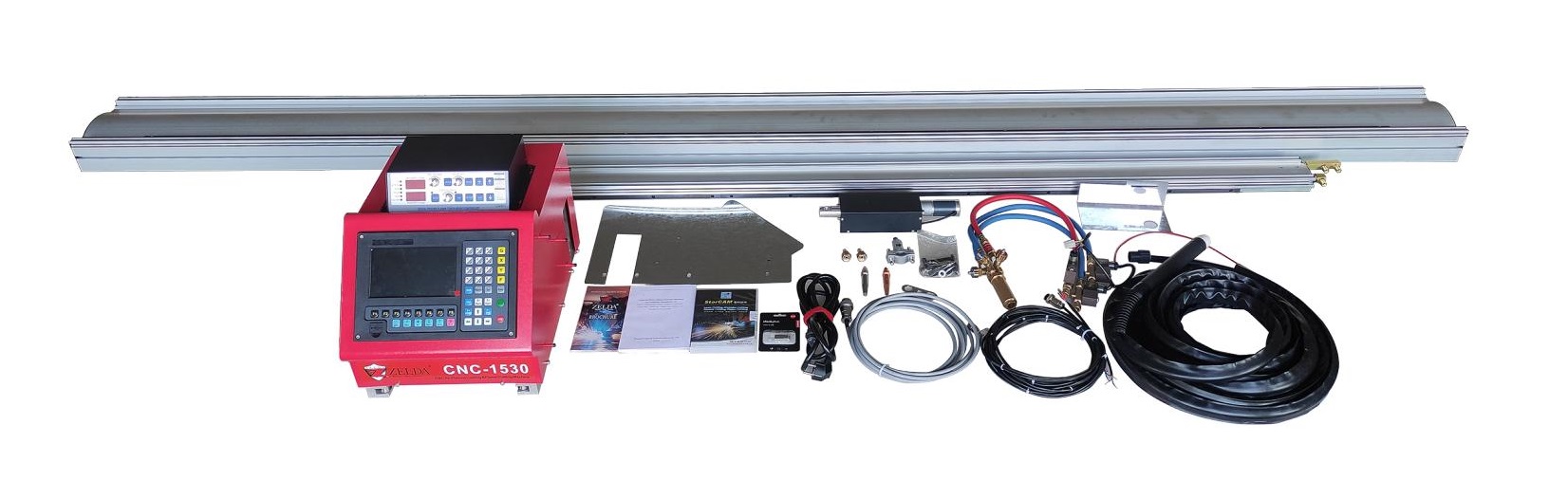

2.2เครื่องตัดพลาสม่าซีเอ็นซี

เครื่องตัดแผ่นพลาสม่าซีเอ็นซี

เครื่องตัดพลาสม่า CNC (Computer Numerical Control) เป็นระบบอัตโนมัติที่ออกแบบมาเพื่อการตัดที่แม่นยำและทำซ้ำได้ เครื่องตัดพลาสม่า CNC มักใช้ในโรงงานอุตสาหกรรมที่จำเป็นต้องมีประสิทธิภาพการผลิตและความแม่นยำสูง

คุณสมบัติหลัก:

- ควบคุมด้วยซอฟต์แวร์และตั้งโปรแกรมได้สำหรับรูปทรงที่ซับซ้อน

- ติดตั้งบนโต๊ะตัดพร้อมไกด์เชิงเส้นและมอเตอร์

- เหมาะสำหรับการผลิตจำนวนมากหรือการออกแบบงานโลหะที่มีรายละเอียด

- เข้ากันได้กับไฟล์ CAD สำหรับการตัดแบบกำหนดเอง

ดีที่สุดสำหรับ:

ร้านค้า ผู้ผลิต และธุรกิจที่ผลิตโลหะต้องการการตัดปริมาณมากหรือมีความแม่นยำสูง

เครื่องตัดท่อพลาสม่าซีเอ็นซี

เครื่องตัดพลาสม่าท่อ CNC หรือเครื่องตัดพลาสม่าท่อ ระบบเหล่านี้ใช้สำหรับตัดท่อกลม ท่อเหลี่ยม หรือท่อสี่เหลี่ยมผืนผ้าโดยเฉพาะ สามารถทำงานที่ซับซ้อน เช่น การตัดเอียง การกัดร่อง และการตัดแบบอานม้า ทำให้จำเป็นในอุตสาหกรรมต่างๆ เช่น โครงสร้างเหล็ก ท่อ ยานยนต์ และการก่อสร้าง

3.0คำแนะนำด้านความปลอดภัยในการตัดพลาสม่า

การตัดพลาสม่าเกี่ยวข้องกับแรงดันไฟฟ้าสูง อุณหภูมิสูง และรังสีที่รุนแรง นอกเหนือจากข้อกำหนด PPE ขั้นพื้นฐานแล้ว จะต้องปฏิบัติตามมาตรการด้านความปลอดภัยต่อไปนี้เพื่อให้แน่ใจว่าผู้ปฏิบัติงานปลอดภัยและเชื่อถือได้กับอุปกรณ์

3.1เสื้อผ้าและอุปกรณ์ป้องกัน

- สวมใส่หนังสีเข้มหรือผ้าขนสัตว์ เสื้อผ้า เพื่อป้องกันรังสีเข้มข้นทั้งที่มองเห็นและมองไม่เห็น (อัลตราไวโอเลตและอินฟราเรด) ที่ปล่อยออกมาจากอาร์กพลาสมา

- หลีกเลี่ยงเสื้อผ้าที่ทำจากผ้าฝ้ายเนื่องจากรังสีอัลตราไวโอเลตสามารถทำให้เสื่อมสภาพได้อย่างรวดเร็ว

- มืด เสื้อผ้า ช่วยลดการสะท้อนแสง โดยเฉพาะใต้หมวกเชื่อม ซึ่งรังสี UV ที่สะท้อนออกมาอาจทำให้เกิดการไหม้ที่ใบหน้าและลำคอได้

- ใช้การป้องกัน แว่นตา พร้อมเลนส์ฟิลเตอร์ที่เข้ากันกับ ANSI Z49.1 มาตรฐานเพื่อการปกป้องดวงตาของคุณอย่างเหมาะสม

3.2ระดับเฉดสีของตัวกรองที่แนะนำสำหรับการตัดพลาสม่าและการเซาะร่อง

| กระแสไฟอาร์ค (แอมแปร์) | จำนวนเฉดสีขั้นต่ำ | หมายเลขเฉดสีที่แนะนำ |

| อายุต่ำกว่า 40 | 5 | 5 |

| 40–60 | 6 | 6 |

| 60–80 | 8 | 8 |

| 80–300 | 8 | 9 |

| 300–400 | 9 | 12 |

ตรวจสอบให้แน่ใจเสมอว่าบุคลากรทั้งหมดในพื้นที่ตัดได้รับการปกป้องอย่างเพียงพอด้วย PPE ที่เหมาะสม และปฏิบัติตามโปรโตคอลความปลอดภัยของสถานที่

3.3การป้องกันเสียงรบกวน

เมื่อตัดวัสดุที่มีความหนา ควรสวมอุปกรณ์ป้องกันเสียงเพื่อป้องกันความเสียหายจากระดับเสียงดัง

3.4การระบายอากาศและการดูดควัน

- อาร์คพลาสม่าจะสร้างโอโซนและก๊าซอันตรายอื่นๆ อันเนื่องมาจากการสลายตัวของอากาศ

- จะต้องใช้การระบายอากาศที่เหมาะสมหรือระบบไอเสียเฉพาะที่เพื่อกำจัดควันเหล่านี้ออกจากพื้นที่ทำงาน

- ห้ามใช้งานในบริเวณที่ปิดหรือมีการระบายอากาศไม่ดีโดยไม่ได้ควบคุมควันอย่างเหมาะสม

3.5อันตรายจากโลหะร้อนและประกายไฟ

- ประกายไฟสามารถเดินทางได้ไกลกว่า 11 เมตร (35 ฟุต) ควรเก็บวัสดุไวไฟให้ห่างจากบริเวณที่ตัด

- ห้ามสวมเสื้อผ้าที่มีปลายแขนหรือกระเป๋าที่เปิดออก เพราะอาจทำให้มีวัสดุที่หลอมละลายติดอยู่ได้

- สวมถุงมือฉนวนและเสื้อผ้าป้องกันไฟอยู่เสมอ

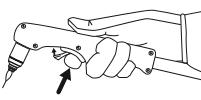

วงจรในช่วงเวลาที่โล่

ถ้วยถูกถอดออกแล้ว

3.6ความปลอดภัยทางไฟฟ้า

- เครื่องตัดพลาสม่าทำงานด้วยกระแสไฟฟ้าต่ำแต่แรงดันไฟฟ้าสูง

- แรงดันไฟฟ้าวงจรเปิดมักจะเกิน 300 VDC ส่วนแรงดันไฟฟ้าตัดอยู่ที่ประมาณ 100 VDC

- การเชื่อมต่อไฟฉายต้องเป็นไปตามมาตรฐาน EN 60974:

- ต้องยึดด้วยเครื่องมือ (ไม่สามารถถอดด้วยมือได้)

- ต้องป้องกันการโดนไฟฟ้าดูดและการตัดการเชื่อมต่อโดยไม่ได้ตั้งใจ

- ไฟฉายควรมีคุณสมบัติด้านความปลอดภัยในตัว เช่น:

- วงจรล็อคนิรภัยที่จะตัดการทำงานของอาร์คเมื่อถอดวัสดุสิ้นเปลืองหรือถ้วยป้องกันออก

- ระบบความปลอดภัยทางกลล็อคเหนือไกปืนเพื่อป้องกันการยิงโดยไม่ได้ตั้งใจ

3.7การวางเครื่องจักรและการระบายความร้อน

- วางเครื่องจักรให้ห่างจากตำแหน่งการตัดให้มากที่สุดเพื่อป้องกันไม่ให้ฝุ่นเข้ามา

- รักษาการไหลเวียนของอากาศให้สะอาดเพื่อการระบายความร้อน ฝุ่นละอองอาจสะสมอยู่ภายในเครื่องและส่งผลกระทบต่อประสิทธิภาพการทำงาน

3.8แหล่งจ่ายไฟ

หลีกเลี่ยงการใช้สายไฟต่อพ่วงกับสายไฟหลักเพื่อลดแรงดันไฟตกและความร้อนสูงเกินไป

3.9คุณภาพของอากาศที่จ่ายเข้าไป

อากาศที่เข้าสู่เครื่องตัดพลาสม่าจะต้องสะอาด แห้ง และปราศจากน้ำมันหรือความชื้น

ความชื้นอาจทำให้เกิด:

- อายุการใช้งานสั้นลง

- ไฟฉายเสียก่อนกำหนด

หากต้องการทดสอบความชื้น ให้เปิดเครื่องในโหมด “ตั้งค่าลม” และวางกระดาษไว้ใต้ปลายหัวพ่น หากพบความชื้น ให้ตรวจสอบระบบลมหรือติดตั้งเครื่องอบผ้า

3.10แนวทางปฏิบัติที่ดีที่สุดในการตัด

- ใช้การเริ่มแบบขอบแทนการเริ่มแบบเจาะเมื่อทำได้ การเริ่มแบบขอบช่วยยืดอายุการใช้งานของวัสดุสิ้นเปลืองโดยลดการดีดกลับของโลหะเข้าไปในปลาย

- ตรวจสอบให้แน่ใจว่ายึดสายกลับไว้บนโลหะเปล่าที่สะอาด ขจัดสนิม สี หรือสารเคลือบใดๆ เพื่อปรับปรุงการนำไฟฟ้า

- วางตำแหน่งที่หนีบส่งกลับให้ใกล้กับพื้นที่การตัดให้มากที่สุด โดยควรวางบนชิ้นงานโดยตรง

- ตรวจสอบสายเคเบิลทั้งหมดเป็นประจำเพื่อดูว่ามีการสึกหรอ การเชื่อมต่อหลวม หรือความเสียหายที่อาจต้านทานการไหลของกระแสไฟฟ้าได้หรือไม่

3.11การซ่อมบำรุง

ทุกๆ หกเดือน ให้ถอดฝาครอบเครื่องตัดพลาสม่าออก และเป่าฝุ่นภายในออกโดยใช้ลมแห้งอัดเพื่อรักษาความสะอาดส่วนประกอบไฟฟ้า

3.12ภาพรวมเครื่องหมายรับรอง

- เครื่องหมาย SUS: แสดงถึงการปฏิบัติตามมาตรฐาน IEC 60974-1 เหมาะสำหรับใช้ในสภาพแวดล้อมที่มีความเสี่ยงต่อไฟฟ้าช็อตเพิ่มขึ้น

- เครื่องหมาย CSA: แสดงให้เห็นว่าผลิตภัณฑ์เป็นไปตามมาตรฐานความปลอดภัยของสหรัฐอเมริกาและแคนาดา ได้รับการรับรองจาก CSA International หรือห้องปฏิบัติการ NRTL อื่นๆ เช่น UL หรือ TÜV

- เครื่องหมาย CE: ประกาศว่าเป็นไปตามข้อกำหนดของสหภาพยุโรปที่เกี่ยวข้อง (เช่น แรงดันไฟต่ำ, EMC, RoHS, RED) เฉพาะผลิตภัณฑ์ที่มีเครื่องหมาย CE ใกล้กับแผ่นข้อมูลเท่านั้นที่สอดคล้องกับสหภาพยุโรป

- เครื่องหมาย RoHS: ระบุว่าผลิตภัณฑ์เป็นไปตามข้อกำหนดของระเบียบการจำกัดสารอันตรายของสหภาพยุโรป (RoHS)

- เครื่องหมาย EAC: ยืนยันการปฏิบัติตามมาตรฐานความปลอดภัยและ EMC สำหรับการส่งออกไปยังรัสเซีย เบลารุส และคาซัคสถาน (สหภาพศุลกากรยูเรเซีย)

- เครื่องหมาย GOST-TR: บ่งชี้ถึงความสอดคล้องกับข้อบังคับด้านความปลอดภัยของผลิตภัณฑ์และ EMC ของสหพันธรัฐรัสเซีย

- เครื่องหมาย RCM: แสดงถึงการปฏิบัติตามมาตรฐาน EMC และความปลอดภัยในออสเตรเลียและนิวซีแลนด์

- เครื่องหมาย CCC: ระบุว่าผลิตภัณฑ์ได้รับการทดสอบแล้วและเป็นไปตามข้อกำหนดการรับรองบังคับ (CCC) ของประเทศจีนสำหรับความปลอดภัยของผลิตภัณฑ์

- UkrSEPRO มาร์ค: ยืนยันการปฏิบัติตามมาตรฐานความปลอดภัยของยูเครนและ EMC สำหรับผลิตภัณฑ์ที่ได้รับการรับรอง CE ที่ส่งออกไปยังยูเครน

- มาร์ค AAA ของเซอร์เบีย: ระบุว่าผลิตภัณฑ์รุ่น CE เป็นไปตามข้อกำหนดด้านความปลอดภัยและ EMC ของเซอร์เบีย