- 1.0การเลือกเครื่องมือที่เหมาะสมสำหรับการตัดเหล็กเส้น

- 2.0วิธีใช้เครื่องตัดเหล็กเส้นแบบมือ (การใช้งานฉุกเฉิน / เส้นผ่านศูนย์กลางเล็ก)

- 3.0วิธีการใช้เลื่อยตัด (วิธีมาตรฐานในสถานที่)

- 4.0วิธีการใช้เครื่องตัดเหล็กเส้น (การประมวลผลแบบแบตช์)

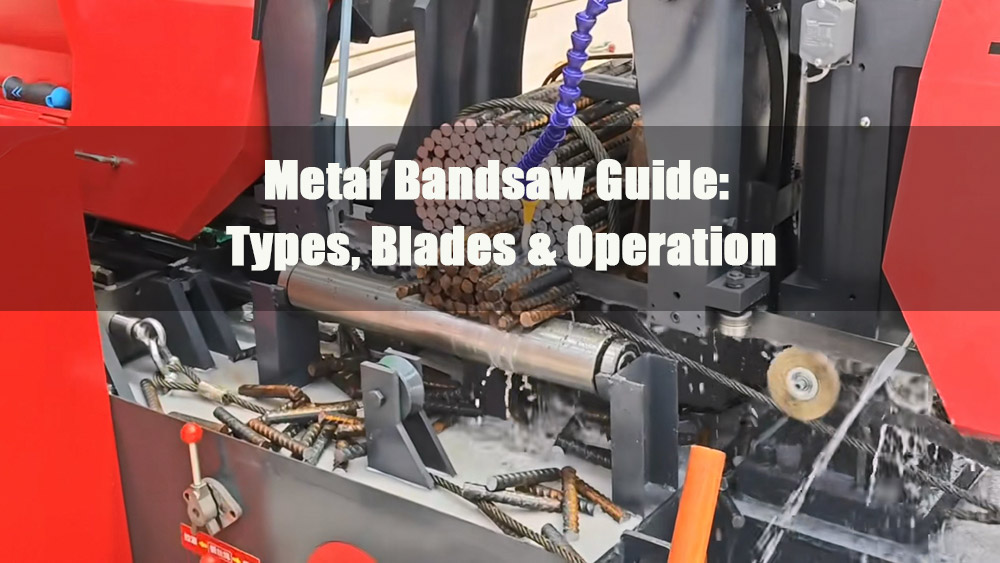

- 5.0วิธีใช้เลื่อยสายพานโลหะ (การซ้อนแบบแม่นยำ/แบบแบตช์)

- 6.0ความปลอดภัยต้องมาก่อน: แนวทางปฏิบัติที่สำคัญ

- 7.0การแก้ไขปัญหา: ปัญหาทั่วไปและวิธีแก้ไข

- 8.0บทสรุป

- 9.0คำถามที่พบบ่อย: คำถามที่พบบ่อยเกี่ยวกับการตัดเหล็กเส้น

การตัดเหล็กเส้นเป็นกระบวนการพื้นฐานในอุตสาหกรรมก่อสร้าง การผลิตเครื่องจักร และอุตสาหกรรมอื่นๆ สิ่งสำคัญคือการเลือกเครื่องมือที่เหมาะสมโดยพิจารณาจากเส้นผ่านศูนย์กลางของเหล็กเส้น ปริมาณการผลิต ความต้องการความแม่นยำ และสภาพหน้างาน ควบคู่ไปกับการปฏิบัติตามขั้นตอนที่ถูกต้องเพื่อให้มั่นใจถึงประสิทธิภาพในการตัด คุณภาพการตัด และความปลอดภัยของผู้ปฏิบัติงาน

1.0การเลือกเครื่องมือที่เหมาะสมสำหรับการตัดเหล็กเส้น

เครื่องมือแต่ละชนิดมีประสิทธิภาพและการใช้งานที่แตกต่างกันอย่างมาก การเลือกเครื่องมือที่เหมาะสมกับความต้องการของคุณจึงเป็นสิ่งสำคัญเพื่อหลีกเลี่ยงปัญหาประสิทธิภาพการทำงานต่ำหรือการตัดที่คุณภาพต่ำ

1.1เครื่องมือตัดเหล็กเส้นแบบใช้มือ (การใช้งานฉุกเฉิน / เส้นผ่านศูนย์กลางเล็ก)

- เครื่องมือหลัก:เครื่องตัดเหล็กเส้นแบบมือโยก (ขนาดปากคีม ≤ 18 มม.) เครื่องตัดเหล็กเส้นสำหรับงานหนัก

- ดีที่สุดสำหรับ:เหล็กเส้นเรียบหรือเหล็กเส้นข้ออ้อย ≤ 16 มม. ตัดครั้งเดียว/เป็นครั้งคราว หรืองานฉุกเฉินที่ไม่ต้องใช้ไฟฟ้า

- ข้อดี: พกพาสะดวก ไม่ต้องใช้ไฟฟ้า ใช้งานง่าย

- ข้อจำกัด:ใช้แรงงานมาก ช้า (30–60 วินาทีต่อการตัด) ไม่เหมาะสำหรับเหล็กเส้นขนาดเส้นผ่านศูนย์กลางใหญ่

1.2เครื่องตัดไฟฟ้าแบบพกพา (มีความยืดหยุ่นในสถานที่)

- เครื่องมือหลัก:เลื่อยตัด (พร้อมใบเจียร 350 มม.), เครื่องเจียร (พร้อมใบตัด 125 มม.)

- ดีที่สุดสำหรับ:เหล็กเส้น ≤ 25 มม. การปรับความยาวในสถานที่ หรืองานแปรรูปแบบกระจัดกระจาย

- ข้อดี:เคลื่อนที่ ตัดได้รวดเร็ว (5–10 วินาทีต่อแท่ง) ต้นทุนอุปกรณ์ต่ำ

- ข้อจำกัด: ขอบที่หยาบ (ต้องเจียรหลังการตัด) เสียงดัง (100–120 dB) ก่อให้เกิดประกายไฟและความร้อน

1.3เครื่องตัดเหล็กเส้น (การประมวลผลปริมาณสูง)

- เครื่องมือหลัก:เครื่องตัดเหล็กเส้นไฮดรอลิกแบบตั้งโต๊ะหรือตั้งพื้น (ความจุสูงสุด ≤ 60 มม.)

- ดีที่สุดสำหรับ:การตัดแบบแบตช์ (≥ 50 บาร์/ชั่วโมง) เหล็กเส้นขนาดเส้นผ่านศูนย์กลางใหญ่หรือความแข็งแรงสูง (เช่น HRB400/HRB500) มักพบในลานเหล็กเส้นหรือโรงงานคอนกรีตสำเร็จรูป

- ข้อดี: รวดเร็วมาก (1–2 วินาทีต่อแท่ง) ตัดได้เรียบเนียน ระบบอัตโนมัติสูง

- ข้อจำกัด:ขนาดใหญ่และคงที่ (ต้องใช้พื้นที่เฉพาะ) ไม่เหมาะสำหรับโปรไฟล์เหล็กเส้นที่ไม่กลม

1.4เลื่อยสายพานโลหะ (การใช้งานที่มีความแม่นยำ / เส้นผ่านศูนย์กลางขนาดใหญ่)

- เครื่องมือหลัก: เลื่อยสายพานโลหะแนวนอนหรือแนวตั้ง (ความกว้างใบมีด: 27–41 มม. ความลึกของฟัน: 3–6 มม.)

- ดีที่สุดสำหรับ:เหล็กเส้นขนาดเส้นผ่านศูนย์กลางใหญ่ (≥ 30 มม.) เหล็กเส้นโลหะผสม หรืองานที่ต้องการความแม่นยำสูง (ความคลาดเคลื่อนของความตั้งฉาก ≤ 0.1 มม.)

- ข้อดี:แรงตัดต่ำ (หลีกเลี่ยงการเสียรูปของเหล็กเส้น) ตัดได้สะอาด (ไม่ต้องผ่านกระบวนการหลังการตัด) จัดการกับหน้าตัดที่ไม่สม่ำเสมอ

- ข้อจำกัด:ช้า (15–30 วินาทีต่อการตัด) ต้นทุนอุปกรณ์สูง ต้องใช้สารหล่อเย็น ไม่เหมาะสำหรับการทำงานหน้างานแบบเร่งด่วน

2.0วิธีใช้เครื่องตัดเหล็กเส้นแบบมือ (การใช้งานฉุกเฉิน / เส้นผ่านศูนย์กลางเล็ก)

เหมาะที่สุดสำหรับเหล็กเส้นเรียบหรือเหล็กเส้นข้ออ้อยที่มีเส้นผ่านศูนย์กลางไม่เกิน 16 มม. โดยเฉพาะอย่างยิ่งเมื่อไม่มีไฟฟ้า

2.1การเตรียมตัวและการวางตำแหน่ง

- วัดความยาวของเหล็กเส้นและทำเครื่องหมายแนวตัดให้ชัดเจนด้วยปากกาเมจิก

- วางเหล็กเส้นลงในปากคีบของเครื่องตัด โดยให้เส้นที่ทำเครื่องหมายไว้ตรงกับใบคีบ ตรวจสอบให้แน่ใจว่าแกนเหล็กเส้นตั้งฉากกับปากคีบ เพื่อหลีกเลี่ยงการตัดแบบเฉียง

2.2การใช้แรง

- จับด้ามจับเครื่องตัดทั้งสองข้างให้แน่น และออกแรงกดอย่างสม่ำเสมอ (หลีกเลี่ยงการออกแรงมากเกินไปอย่างกะทันหัน เพราะอาจทำให้ด้ามจับงอหรือเหล็กเส้นขาดโดยไม่คาดคิด)

- สำหรับเหล็กเส้นหนา (14–16 มม.) ให้ใช้แรงกดเป็น 2–3 ครั้ง คือ กดเบาๆ หยุดชั่วครู่ แล้วกดต่อไปเรื่อยๆ จนกว่าเหล็กเส้นจะหักได้อย่างราบรื่น

2.3ขั้นตอนหลังการตัด

- ถอดส่วนเหล็กเส้นที่ถูกตัดออกและทำความสะอาดเสี้ยนจากขอบที่ตัดโดยใช้แปรงลวด (ป้องกันรอยขีดข่วนมือในระหว่างการจัดการ)

- ตรวจสอบกรามของเครื่องตัดว่ามีการสึกหรอ ทื่อ หรือบิ่นหรือไม่ ลับคมใบมีดด้วยหินเจียรหากจำเป็นเพื่อรักษาประสิทธิภาพในการตัด

3.0วิธีการใช้เลื่อยตัด (วิธีมาตรฐานในสถานที่)

เหมาะที่สุดสำหรับเหล็กเส้นที่มีเส้นผ่านศูนย์กลางไม่เกิน 25 มม. ใช้กันอย่างแพร่หลายสำหรับการตัดในสถานที่แบบยืดหยุ่น

3.1การตรวจสอบและเตรียมการล่วงหน้า

- ตรวจสอบสายไฟว่ามีฉนวนเสียหายหรือไม่ ยืนยันว่าเลื่อยได้รับการต่อลงดินอย่างถูกต้อง (เพื่อป้องกันไฟฟ้าช็อต)

- ตรวจสอบล้อเจียรว่ามีรอยแตก รอยบิ่น หรือรอยสึกหรอหรือไม่ ขันน็อตหน้าแปลนให้แน่นด้วยแรงบิด 5–8 นิวตันเมตร เพื่อหลีกเลี่ยงการหมุนนอกศูนย์กลาง

- กำจัดวัสดุไวไฟ (เช่น กระป๋องสี ถังอะเซทิลีน) ออกไปให้พ้นจากพื้นที่ทำงาน 1.5 เมตร ติดตั้งที่หนีบ V เพื่อยึดเหล็กเส้น

3.2การรักษาความปลอดภัยและการทำเครื่องหมาย

- วางเหล็กเส้นเข้าในที่หนีบ V โดยปรับตำแหน่งเพื่อให้เส้นตัดตรงกับเส้นทางของล้อขัด

- ขันแคลมป์ให้แน่นจนกระทั่งเหล็กเส้นไม่สามารถเลื่อนในแนวนอนได้ (ป้องกันการเบี่ยงเบนจากการตัดในระหว่างการทำงาน)

3.3การเริ่มต้นการตัด

- จับด้ามจับหลักของเลื่อย (เพื่อควบคุมกำลัง) และด้ามจับเสริม (เพื่อความมั่นคง) ให้แน่น เปิดเลื่อยและรอให้ใบเลื่อยหมุนด้วยความเร็วเต็มที่ (ประมาณ 2,800 รอบ/นาที พักเครื่องไว้ 3 วินาทีเพื่อยืนยันความมั่นคง)

- ป้อนล้อเข้าไปในเหล็กเส้นด้วยอัตราคงที่ (5–8 มม./วินาที) อย่าออกแรงเลื่อย (หลีกเลี่ยงไม่ให้ล้อร้อนเกินไปหรือแตกหัก)

- ลดอัตราการป้อนเมื่อตัดถึง 1/5 ของเส้นผ่านศูนย์กลางเหล็กเส้น (เพื่อป้องกันไม่ให้เหล็กเส้นขาดกะทันหัน) หยุดทันทีหากเกิดประกายไฟผิดปกติ (เช่น สว่างขึ้นอย่างกะทันหันหรือกระจายไม่สม่ำเสมอ)

3.4การทำความสะอาดหลังการตัด

- ปิดเครื่องและรอให้ล้อขัดหยุดสนิท (≈ 10 วินาที) ก่อนที่จะสัมผัสเหล็กเส้น

- ขัดแต่งขอบที่ตัดด้วยตะไบหรือแปรงลวด เก็บเศษโลหะจากพื้นที่ทำงาน (เพื่อป้องกันการลื่นไถล) ตรวจสอบล้อ หากสึกหรอเกิน 1/3 ของความหนาเดิม ให้เปลี่ยนล้อใหม่

4.0วิธีการใช้เครื่องตัดเหล็กเส้น (การประมวลผลแบบแบตช์)

เหมาะที่สุดสำหรับเหล็กเส้นธรรมดาหรือเหล็กเส้นที่มีความแข็งแรงสูง (เช่น HRB400/HRB500) ที่มีเส้นผ่านศูนย์กลาง ≥ 20 มม. เหมาะอย่างยิ่งสำหรับงานปริมาณมาก

4.1การตั้งค่าเครื่องจักร

- ตรวจสอบระดับน้ำมันไฮดรอลิก (ต้องถึง 2/3 ของสเกลถัง) และอุณหภูมิ (≤ 45°C; น้ำมันต่ำหรืออุณหภูมิสูงลดแรงดันในการตัด)

- ทำการทดสอบแบบไม่มีโหลด: เปิดใช้งานเครื่องเพื่อให้ครบ 2 รอบของใบมีด เพื่อให้แน่ใจว่าการเคลื่อนไหวจะราบรื่น ไม่มีการติดขัดหรือมีเสียงผิดปกติ

- ปรับเทียบเกจวัดการหยุดโดยใช้ตัวอย่างเหล็กเส้นที่มีความยาวมาตรฐาน (ข้อผิดพลาด ± 0.5 มม.) เพื่อให้แน่ใจว่าความยาวการตัดสม่ำเสมอ

- ปรับระยะชักของใบมีด: ตั้งระยะลงสูงสุดเป็น (เส้นผ่านศูนย์กลางเหล็กเส้น + 2 มม.) เพื่อหลีกเลี่ยงการสึกหรอของใบมีดมากเกินไป

4.2การตัดแบบแบตช์

- ป้อนเหล็กเส้นเข้าเครื่องจนกระทั่งถึงเกจวัดหยุด หากเหล็กเส้นงอ (การโก่งตัว > L/500 โดยที่ L = ความยาวเหล็กเส้น) ให้ยืดเหล็กเส้นให้ตรงก่อนเพื่อให้แน่ใจว่าเหล็กเส้นตั้งฉากกับใบเลื่อย

- กดสวิตช์เหยียบเพื่อเปิดใช้งานใบมีด ใบมีดจะกลับคืนสู่ตำแหน่งเดิมโดยอัตโนมัติหลังจากการตัด

- ดำเนินการตรวจสอบคุณภาพ: ตรวจสอบเหล็กเส้นแบบสุ่ม 3 เส้นต่อการตัด 50 ครั้ง เพื่อความแม่นยำของความยาว (ค่าความคลาดเคลื่อนอนุญาต ± 1 มม.) หากเกิดความคลาดเคลื่อน ให้ปรับเทียบมาตรวัดหยุดใหม่

- รวบรวมเหล็กเส้นที่ทำเสร็จแล้วบนชั้นวางเฉพาะ (หลีกเลี่ยงการเสียรูปที่เกิดจากการชน)

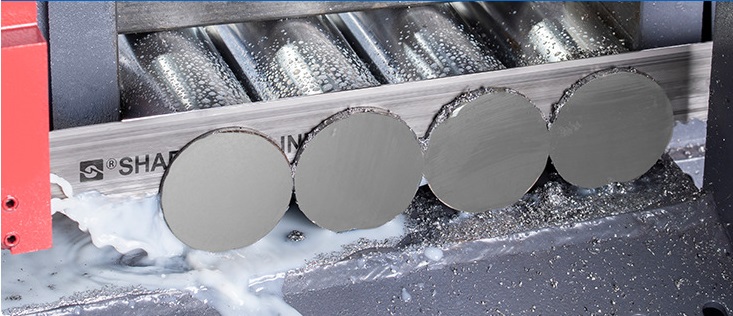

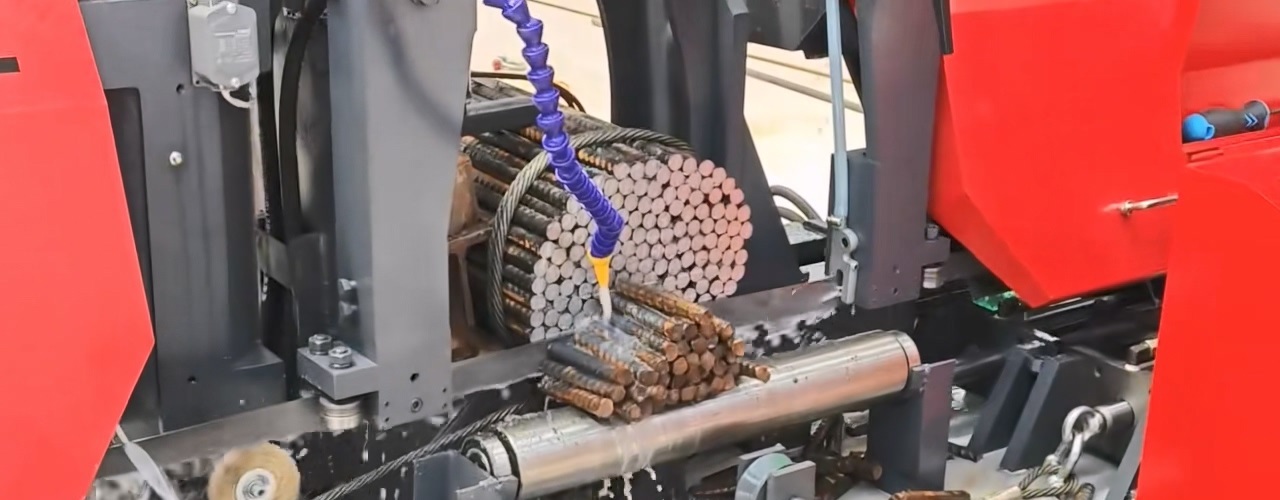

5.0วิธีใช้เลื่อยสายพานโลหะ (การซ้อนแบบแม่นยำ/แบบแบตช์)

เหมาะที่สุดสำหรับเหล็กเส้นอัลลอยด์ที่มีเส้นผ่านศูนย์กลางใหญ่ (≥ 30 มม.) เหมาะอย่างยิ่งสำหรับการตัดที่แม่นยำหรือการซ้อนเป็นชุด

5.1การเตรียมเครื่องจักร

- เลือกใบมีดที่ถูกต้อง: ใบมีดเหล็กกล้าความเร็วสูง (HSS) สำหรับเหล็กเส้นมาตรฐาน (Q235B); ใบมีดปลายคาร์ไบด์ (WC-Co ≥ 94%) สำหรับเหล็กเส้นอัลลอยด์ (HRB500E)

- เลือกระยะห่างระหว่างฟันของใบมีดให้ตรงกับขนาดของเหล็กเส้นหรือความสูงของกองเหล็ก (เช่น ระยะห่าง 3 มม. สำหรับเหล็กเส้นขนาด Φ30–50 มม. ระยะห่าง 4.5 มม. สำหรับเหล็กเส้นหรือกองเหล็กขนาด Φ50–80 มม.)

- ติดตั้ง V-block ที่กว้างขึ้น (ความกว้าง ≥ 200 มม.) และตัวหยุดด้านข้างเพื่อยึดเหล็กเส้นที่วางซ้อนกัน (ป้องกันการเลื่อนด้านข้าง)

5.2การปรับพารามิเตอร์

- ตั้งค่าความตึงของใบมีดเป็น 25–30 N/mm² เพิ่มเป็น 10–15% สำหรับการตัดแบบซ้อนกัน (เพิ่มความแข็งของใบมีดเพื่อหลีกเลี่ยงการเสียรูป)

- ปรับความเร็วในการตัด: 6–10 ม./นาที สำหรับเหล็กเส้นมาตรฐาน; 4–6 ม./นาที สำหรับเหล็กเส้นอัลลอยด์ (ช่วยลดภาระในการตัดและการสึกหรอของใบมีด)

- เพิ่มประสิทธิภาพระบบน้ำหล่อเย็น: เพิ่มความเข้มข้นเป็น 10–12% และอัตราการไหลเป็น ≥ 8 ลิตร/นาที เพิ่มหัวฉีด 分流 เพื่อให้แน่ใจว่าน้ำหล่อเย็นครอบคลุมทั่วถึงทุกขอบตัด (ป้องกันไม่ให้ร้อนเกินไปและวัสดุติด)

5.3ขั้นตอนการตัดแบบแบตช์

- เรียงซ้อนเหล็กเส้นที่มีเส้นผ่านศูนย์กลางและวัสดุเดียวกันเท่านั้น (หลีกเลี่ยงแรงตัดที่ไม่สม่ำเสมอ) ยึดเหล็กเส้นด้วยแรงดันเริ่มต้น 5–8 MPa ตรวจสอบแนว แล้วเพิ่มแรงดันเป็น 12–15 MPa (เพื่อให้แน่ใจว่าไม่มีการลื่นไถล)

- ติดตั้งลูกกลิ้งรองรับหลายจุด (ระยะห่าง ≤ 1.5ม.) สำหรับเหล็กเส้นที่ยาวเกิน 2ม. (ป้องกันการหย่อนและการตัดเบี่ยงเบน)

- ทดลองตัด (ความลึก 5 มม.): หยุดเครื่อง ตรวจสอบความตั้งฉากของการตัด (≤ 0.1°) และความเรียบ (ข้อผิดพลาด ≤ 0.05 มม.) ปรับความตึงของแคลมป์หรือใบมีดหากจำเป็นก่อนเริ่มการตัดแบบเป็นชุด

- ตรวจสอบใบมีดระหว่างการทำงาน: หยุดและบดเศษโลหะเล็กๆ ด้วยล้อเจียรละเอียด เปลี่ยนใบมีดหากความลึกของการแตกโลหะเกิน 1 มม.

5.4ขั้นตอนสุดท้าย

- ดำเนินการตรวจสอบแบบสุ่ม: ตรวจสอบกลุ่มกองเหล็ก 3 กลุ่มต่อชุด (เหล็กเส้นด้านบน 1 เส้นและด้านล่าง 1 เส้นต่อกลุ่ม) เพื่อดูความแม่นยำของความยาว (± 1 มม.) และคุณภาพการตัด

- ปิดระบบหล่อเย็น ปลดแคลมป์ และนำเหล็กเส้นที่ตัดออก เป่าเศษเหล็กหล่อเย็นออกด้วยปืนลมแรงดันสูง ขัดแต่งขอบ และคัดแยกเหล็กเส้นตามคุณสมบัติ

6.0ความปลอดภัยต้องมาก่อน: แนวทางปฏิบัติที่สำคัญ

6.1อุปกรณ์ป้องกันส่วนบุคคล (PPE)

- ใส่เสมอแว่นตานิรภัยทนแรงกระแทก (ป้องกันสะเก็ดและประกายไฟ) และ ถุงมือป้องกันการบาด (ป้องกันรอยขีดข่วนและการบาดเจ็บอันเนื่องมาจากการสั่นสะเทือน)

- ใช้ที่อุดหูหรือที่ครอบหู เมื่อมีเสียงดังเกิน 85 เดซิเบล (เช่น การทำงานของเครื่องตัดหญ้าหรือเลื่อยสายพาน)

- มัดผมยาวให้เรียบร้อย และหลีกเลี่ยงการสวมเสื้อผ้าหรือเครื่องประดับที่หลวมๆ (เพื่อป้องกันไม่ให้ผมพันกันกับชิ้นส่วนที่เคลื่อนไหว)

6.2ข้อจำกัดของอุปกรณ์

- ห้ามใช้ใบมีดสำหรับงานไม้หรืองานก่ออิฐเพื่อเหล็กเส้น (ความแข็งไม่เพียงพอ เสี่ยงต่อการแตกหักและมีเศษวัสดุกระเด็นออกมา)

- ห้ามตัดเหล็กเส้นที่ผ่านการชุบแข็งแล้ว (เช่น เหล็กเส้นอัดแรง ความแข็ง > HRC30) ด้วยเครื่องตัดเหล็กเส้นแบบไฮดรอลิก (มีความเสี่ยงที่ใบมีดจะแตกหรือเครื่องจักรจะเสียหายได้)

- ห้ามตัดเหล็กเส้นโลหะผสมด้วยเลื่อยสายพานที่ไม่มีน้ำหล่อเย็น (จะทำให้ใบเลื่อยร้อนเกินไปอย่างรวดเร็วและเสียหายได้)

6.3ขั้นตอนการฉุกเฉิน

- ใบมีดหัก:หยุดเครื่องทันที เคลื่อนที่ออกไปอย่างน้อย 5 เมตร (หลีกเลี่ยงเศษที่กระเด็นมา) และทำความสะอาดหลังจากชิ้นส่วนที่เคลื่อนไหวทั้งหมดหยุดแล้วเท่านั้น

- ไฟฟ้ารั่ว:ปิดแหล่งจ่ายไฟหลัก ถอดสายไฟออกด้วยเครื่องมือที่หุ้มฉนวน และทดสอบระบบกราวด์ (ความต้านทาน ≤ 4Ω) ก่อนที่จะรีสตาร์ท

- การตัดด้วยมือ:ล้างแผลด้วยน้ำเกลือฆ่าเชื้อด้วยไอโอดีน และหากเป็นแผลลึกให้ไปพบแพทย์ (เพื่อรับวัคซีนป้องกันบาดทะยัก)

7.0การแก้ไขปัญหา: ปัญหาทั่วไปและวิธีแก้ไข

| ปัญหา | สาเหตุที่เป็นไปได้ | สารละลาย |

| ตัดไม่ตั้งฉาก (> 0.5°) | การหนีบหลวม ใบมีดไม่ตรงแนว การป้อนไม่สม่ำเสมอ | ยึดเหล็กเส้นใหม่ ปรับเทียบการจัดตำแหน่งใบมีด ใช้ตัวควบคุมความเร็วเพื่อการป้อนที่คงที่ |

| ใบเลื่อย/สายพานสึกหรอเร็วเกินไป | ประเภทใบมีดไม่ถูกต้อง ความเร็วมากเกินไป น้ำหล่อเย็นคุณภาพต่ำ | เปลี่ยนด้วยใบมีดเฉพาะสำหรับเหล็กเส้น ลดความเร็ว ปรับความเข้มข้น/การไหลของน้ำหล่อเย็น |

| เหล็กเส้นเสียรูปหลังการตัด | ขากรรไกรทื่อ แรงตัดมากเกินไป | ลับคมขากรรไกร ลดแรงป้อน ตรวจสอบวัสดุเหล็กเส้นเพื่อหาความแข็งที่ไม่สม่ำเสมอ |

| แผงตัดเลื่อยสายพาน | ความตึงของใบมีดต่ำ การยึดแน่นเกินไป แรงดันไฮดรอลิกต่ำ | เพิ่มความตึงของใบมีด ลดแรงกดของแคลมป์ เติมน้ำมันไฮดรอลิก และตรวจสอบแรงดันปั๊ม |

8.0บทสรุป

กุญแจสำคัญของการตัดเหล็กเส้นให้ประสบความสำเร็จคือ ความเข้ากันได้ของเครื่องมือ-บุคคล-งาน + ขั้นตอนมาตรฐาน:

- การตัดเหล็กเส้นขนาดเล็กแบบฉุกเฉิน → เครื่องตัดเหล็กเส้นแบบใช้มือ

- การทำงานนอกสถานที่แบบยืดหยุ่น → เลื่อยตัด

- การประมวลผลปริมาณสูง → เครื่องตัดเหล็กเส้น

- เหล็กเส้นโลหะผสม/เส้นผ่านศูนย์กลางใหญ่/ความแม่นยำ → เลื่อยสายพานโลหะ

ไม่ว่าจะใช้เครื่องมือใด ควรตรวจสอบก่อนปฏิบัติงาน ติดตามกระบวนการอย่างใกล้ชิด และทำความสะอาดหลังปฏิบัติงานให้เรียบร้อยทุกครั้ง ให้ความสำคัญกับความปลอดภัยอยู่เสมอ เพื่อให้มั่นใจถึงประสิทธิภาพ คุณภาพ และสวัสดิภาพของผู้ปฏิบัติงาน

9.0คำถามที่พบบ่อย: คำถามที่พบบ่อยเกี่ยวกับการตัดเหล็กเส้น

ถาม: ฉันจะเลือกเครื่องมือตัดที่ถูกต้องสำหรับเส้นผ่านศูนย์กลางเหล็กเส้นของฉันได้อย่างไร

ก: ใช้เครื่องมือให้ตรงกับขนาดของเหล็กเส้น: ใช้เครื่องตัดแบบใช้มือสำหรับขนาด ≤16 มม. (สำหรับงานฉุกเฉิน/ปริมาณน้อย); เลื่อยตัดไฟฟ้าแบบพกพา/เครื่องเจียรแบบมุมสำหรับขนาด ≤25 มม. (งานในสถานที่); เครื่องตัดเหล็กเส้นแบบไฮดรอลิกสำหรับขนาด ≥20 มม. (การประมวลผลปริมาณมาก); และเลื่อยสายพานโลหะสำหรับขนาด ≥30 มม. หรือเหล็กเส้นอัลลอยด์ (ความต้องการความแม่นยำ)

ถาม: ฉันควรทำอย่างไรหากประกายไฟดูผิดปกติเมื่อใช้เลื่อยตัด?

A: หยุดเครื่องทันที ประกายไฟที่ผิดปกติ (เช่น สว่างขึ้นอย่างกะทันหัน การกระจายตัวไม่สม่ำเสมอ) มักหมายความว่าล้อขัดตั้งฉาก สึกหรอ หรือไม่ตรงตำแหน่ง (เช่น ใช้ล้องานไม้) ตรวจสอบว่าล้อมีรอยแตกร้าวหรือไม่ ขันน็อตหน้าแปลนให้แน่นอีกครั้ง และยืนยันว่าคุณใช้ล้อขัดสำหรับโลหะโดยเฉพาะก่อนเริ่มใช้งานอีกครั้ง

ถาม: ทำไมเลื่อยสายพานโลหะของฉันจึงหยุดทำงานในระหว่างการตัด และจะแก้ไขได้อย่างไร

A: การหยุดนิ่งโดยทั่วไปเกิดจากสามปัญหา: แรงตึงของใบมีดต่ำ (เพิ่มเป็น 25–32 N/mm² ปรับสำหรับการตัดแบบซ้อนกัน); การยึดแน่นเกินไป (ลดแรงดันเหลือ 5–8 MPa สำหรับการยึดเบื้องต้น จากนั้น 12–15 MPa สำหรับการตัด); หรือแรงดันไฮดรอลิกต่ำ (เติมน้ำมันไฮดรอลิกและตรวจสอบแรงดันปั๊ม)

ถาม: ฉันจะมั่นใจได้อย่างไรว่าความยาวการตัดจะสม่ำเสมอเมื่อใช้เครื่องตัดเหล็กเส้นสำหรับงานแบบแบตช์?

ก: ขั้นแรก ให้ปรับเทียบมาตรวัดระยะหยุด (stop gauge) โดยใช้ตัวอย่างความยาวมาตรฐาน (ข้อผิดพลาด ±0.5 มม.) ระหว่างการตัด ให้แน่ใจว่าเหล็กเส้นแต่ละเส้นถูกกดให้แนบกับมาตรวัดระยะหยุดจนสุด (ไม่มีช่องว่าง) ทุกๆ การตัด 50 ครั้ง ให้สุ่มตรวจสอบความถูกต้องของความยาวเหล็กเส้น 3 เส้น (ข้อผิดพลาดที่ยอมรับได้ ±1 มม.) หากเกิดความคลาดเคลื่อน ให้ปรับเทียบมาตรวัดระยะหยุดอีกครั้ง

ถาม: ฉันสามารถตัดเหล็กเส้นชุบแข็ง (เช่น เหล็กเส้นอัดแรง) ด้วยเครื่องตัดเหล็กเส้นไฮดรอลิกได้หรือไม่

ตอบ: ไม่ เหล็กเส้นชุบแข็งมีความแข็งสูง (>HRC30) ซึ่งจะทำให้ใบมีดของเครื่องตัดบิ่นหรือทำให้ระบบไฮดรอลิกเสียหาย ควรใช้เลื่อยสายพานโลหะที่มีใบเลื่อยปลายคาร์ไบด์ (WC-Co ≥94%) และน้ำหล่อเย็นที่เพียงพอสำหรับเหล็กเส้นชุบแข็ง/โลหะผสมแทน