- 1.0ทำความเข้าใจกับความต้องการการใช้งานของคุณ: ขั้นตอนแรกในการเลือกอุปกรณ์คอยล์

- 2.0ขอคำแนะนำจากผู้เชี่ยวชาญและร่วมมืออย่างใกล้ชิดกับซัพพลายเออร์

- 3.0หลีกเลี่ยงปัญหาสายคอยล์สากล

- 4.0คิดถึงการจัดการคอยล์เป็นระบบ ไม่ใช่ชิ้นส่วนที่แยกจากกัน

- 5.0ให้ความสำคัญกับผลผลิตโดยเลือกอุปกรณ์การโหลดและการร้อยด้ายที่เหมาะสม

- 6.0รวบรวมข้อมูลและเอกสารที่ครอบคลุมจากซัพพลายเออร์

- 7.0ใช้ประโยชน์จากเครื่องมือและทรัพยากรที่มีอยู่

- 8.0แนวทางปฏิบัติที่ดีที่สุดในการติดตั้ง: พื้นที่ การจัดวาง และการติดตั้งที่ปลอดภัย

- 9.0ปรับปรุงประสิทธิภาพการโหลดคอยล์และการเกลียว

- 10.0การควบคุมวงจรและการจัดการวงจรอิสระ

- 11.0การเตรียมตัวสำหรับการให้อาหาร: ทำความเข้าใจประเภทของอาหารและการเลือกเครื่องให้อาหารที่เหมาะสม

- 12.0เพิ่มประสิทธิภาพการป้อนอาหารด้วยลมและฟีดแบบ Double Roll

- 13.0การแก้ไขปัญหาการลื่นไถลและการทำเครื่องหมายสต็อก

- 14.0ป้องกันการโก่งงอและหย่อนของวัสดุระหว่างการป้อน

- 15.0เพิ่มความเร็วการป้อนสูงสุดโดยไม่เสียสละความแม่นยำ

- 16.0การสนับสนุนการปฏิบัติงานที่เกี่ยวข้องกับการจัดการคอยล์

- 17.0การปกป้องคอยล์สต็อกจากความเสียหายและการบิดเบือน

- 18.0การบำรุงรักษาและการตั้งค่า: กุญแจสำคัญต่อประสิทธิภาพการทำงานของสายคอยล์ในระยะยาว

- 19.0บทสรุป: การจัดการคอยล์ที่มีประสิทธิภาพเพื่อผลผลิตที่ดีขึ้น

การแนะนำ

ในงานปั๊มโลหะและงานขึ้นรูปโลหะสมัยใหม่ การจัดการคอยล์อย่างเหมาะสมเป็นสิ่งสำคัญยิ่งยวดเพื่อให้ได้อัตราการผลิตที่สูงและรักษาคุณภาพของชิ้นส่วนให้คงที่ ไม่ว่าคุณจะกำลังติดตั้งอุปกรณ์คอยล์เป็นครั้งแรกหรือกำลังขยายสายการผลิต ความเข้าใจในการเลือก ติดตั้ง และใช้งานเครื่องจักรสำหรับการจัดการคอยล์ ซึ่งรวมถึงระบบคลายคอยล์ เครื่องยืดตรง และระบบป้อนแบบ 3-in-1 ถือเป็นสิ่งสำคัญอย่างยิ่ง

1.0ทำความเข้าใจกับความต้องการการใช้งานของคุณ: ขั้นตอนแรกในการเลือกอุปกรณ์คอยล์

ก่อนขอใบเสนอราคาหรือตัดสินใจซื้อ ควรศึกษาข้อมูลจำเพาะของสายการจัดการคอยล์ของคุณให้ละเอียดถี่ถ้วน คาดการณ์ความต้องการวัสดุและงานทั้งหมด:

- น้ำหนักคอยล์ เส้นผ่านศูนย์กลางภายนอก (OD) และเส้นผ่านศูนย์กลางภายใน (ID)

- ความกว้างและความหนาของวัสดุ

- ความยาวฟีดและความเร็วสาย

- ข้อกำหนดจังหวะต่อนาทีและความแม่นยำในการป้อน

- ประเภทของวัสดุและคุณลักษณะที่ไม่ธรรมดา (ความแข็งแรงแรงดึงสูง, การเคลือบผิวลื่น, ความไวต่อเครื่องหมาย)

แจ้งซัพพลายเออร์อุปกรณ์ของคุณเกี่ยวกับปัจจัยเหล่านี้ให้ทราบอย่างตรงไปตรงมา อุปกรณ์ขนถ่ายคอยล์ส่วนใหญ่มีมาตรฐานตามเหล็กกล้าอ่อน ดังนั้นอาจจำเป็นต้องปรับแต่งสำหรับวัสดุที่มีคุณสมบัติเชิงกลแตกต่างกัน

2.0ขอคำแนะนำจากผู้เชี่ยวชาญและร่วมมืออย่างใกล้ชิดกับซัพพลายเออร์

ใช้ประโยชน์จากประสบการณ์ของผู้เชี่ยวชาญที่เคยจัดการกับงานจัดการคอยล์ที่คล้ายคลึงกัน ผู้เชี่ยวชาญด้านการปั๊มโลหะมักแบ่งปันเคล็ดลับและวิธีแก้ปัญหาที่ใช้งานได้จริงสำหรับการจัดการวัสดุที่ท้าทายหรือสภาวะที่ไม่ปกติ ซัพพลายเออร์วัสดุของคุณสามารถให้ข้อมูลเชิงลึกที่มีค่าเกี่ยวกับพฤติกรรมทั่วไปของวัสดุและวิธีการจัดการที่แนะนำ

ขอแนะนำอย่างยิ่งให้เชิญตัวแทนผู้ผลิตอุปกรณ์คอยล์มาที่โรงงานของคุณ การเยี่ยมชมสถานที่จริงจะช่วยให้พวกเขาสามารถประเมินความต้องการด้านการผลิต พื้นที่ว่าง และสาธารณูปโภคต่างๆ ของคุณ เพื่อให้สามารถแนะนำอุปกรณ์ที่เหมาะสมกับความต้องการเฉพาะของคุณได้

3.0หลีกเลี่ยงปัญหาสายคอยล์สากล

การพยายามซื้อสายคอยล์เดี่ยวที่สามารถรองรับงานปั๊มทุกประเภทที่เป็นไปได้มักจะไม่เกิดผลดี แม้ว่าจะมีอุปกรณ์ดังกล่าวอยู่ แต่ก็มักจะเป็นดังนี้:

- แพงกว่าที่คาดไว้มาก

- ประสิทธิภาพลดลงสำหรับการใช้งานส่วนใหญ่

- ซับซ้อนมากขึ้นในการบำรุงรักษาและดำเนินการ

ลองพิจารณาลงทุนในสายคอยล์แบบเรียบง่ายสองหรือสามสายที่ออกแบบมาเพื่องานเฉพาะด้านแทน ซึ่งมักจะมีราคาถูกกว่าสายคอยล์เดียวที่ครอบคลุมทุกด้าน และให้ประสิทธิภาพการทำงานที่ดีกว่าภายในขอบเขตที่กำหนด

4.0คิดถึงการจัดการคอยล์เป็นระบบ ไม่ใช่ชิ้นส่วนที่แยกจากกัน

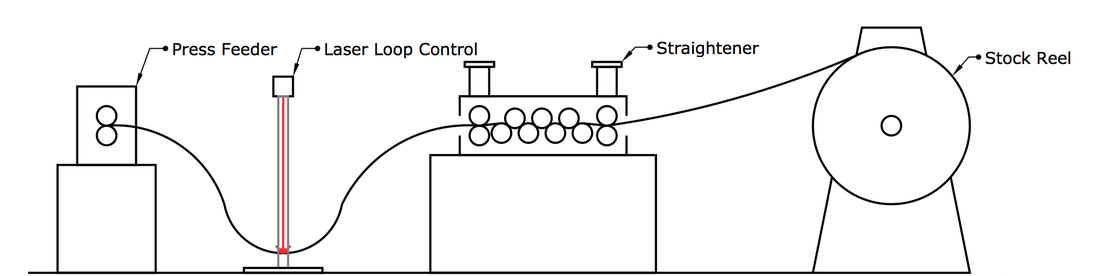

การเลือกอุปกรณ์จัดการคอยล์ของคุณเป็นระบบที่ประสานงานกัน ซึ่งมักจะผ่าน เครื่องม้วนผม เครื่องยืดผม และเครื่องป้อนกระดาษ 3-in-1—ให้การซิงโครไนซ์และความน่าเชื่อถือที่ดีกว่าการประกอบทีละชิ้น

การซื้อส่วนประกอบต่างๆ เช่น รอกม้วนเก็บ เครื่องยืดผม และเครื่องป้อนจากซัพพลายเออร์แยกกัน อาจช่วยประหยัดต้นทุนเริ่มต้น แต่อาจส่งผลให้เกิดปัญหาการซิงโครไนซ์ที่มีค่าใช้จ่ายสูงระหว่างการใช้งาน ระบบที่ประสานงานจากแหล่งเดียวจะช่วยให้มั่นใจได้ว่า:

- การบูรณาการและประสิทธิภาพที่ดีขึ้น

- ความรับผิดชอบจุดเดียวสำหรับการบำรุงรักษาและการแก้ไขปัญหา

- การผลิตราบรื่นยิ่งขึ้นพร้อมเวลาหยุดทำงานน้อยลง

5.0ให้ความสำคัญกับผลผลิตโดยเลือกอุปกรณ์การโหลดและการร้อยด้ายที่เหมาะสม

เป้าหมายของคุณในการนำอุปกรณ์จัดการคอยล์มาใช้คือการเพิ่มผลผลิต โดยเพิ่มจำนวนชิ้นส่วนที่ออกจากเครื่องอัดต่อชั่วโมง การเลือกอุปกรณ์ที่เพิ่มเวลาการทำงานสูงสุดและลดการเปลี่ยนคอยล์ให้น้อยที่สุดจึงเป็นสิ่งสำคัญ ตัวอย่างเช่น

- การใช้งานชิ้นส่วนขนาด 12 นิ้วด้วยอัตรา 200 จังหวะต่อนาทีนั้นไม่มีความหมายหากต้องเปลี่ยนคอยล์ทุกๆ 15 นาที และใช้เวลาอีก 15 นาทีในการโหลดและร้อยเกลียวใหม่

- การลงทุนในระบบโหลดคอยล์ที่มีประสิทธิภาพ เช่น รอกสต๊อกแกนคู่ หรือรถคอยล์สามารถลดระยะเวลาหยุดทำงานได้อย่างมาก

6.0รวบรวมข้อมูลและเอกสารที่ครอบคลุมจากซัพพลายเออร์

ก่อนซื้อ โปรดขอเอกสารประกอบอย่างละเอียดจากผู้จำหน่ายอุปกรณ์ของคุณ ข้อมูลสำคัญประกอบด้วย:

- ขนาดอุปกรณ์และความต้องการพื้นที่

- แบบร่างเค้าโครงระบบโดยละเอียด

- ข้อมูลจำเพาะสำหรับความจุน้ำหนักและความยาวคอยล์

- ความเร็วในการป้อนและความสามารถในการจัดการวัสดุ

การมีรายละเอียดเหล่านี้จะช่วยให้คุณตั้งความคาดหวังที่สมจริงและวางแผนเค้าโครงโรงงานของคุณได้อย่างมีประสิทธิภาพ ลดความประหลาดใจหลังการติดตั้ง

7.0ใช้ประโยชน์จากเครื่องมือและทรัพยากรที่มีอยู่

ซัพพลายเออร์วัสดุและอุปกรณ์หลายรายเสนอเครื่องมือฟรีเพื่อช่วยในการวางแผนการจัดการคอยล์ รวมถึง:

- เครื่องคำนวณน้ำหนักและความยาวคอยล์

- คู่มือลูปฟรีสำหรับการสะสมความหย่อนอย่างเหมาะสม

- ตัวแปลงเกจเมตริกและเกจสต็อก

จัดทำเครื่องมือเหล่านี้ให้หัวหน้างานร้าน เจ้าหน้าที่ฝ่ายติดตั้ง วิศวกร และทีมจัดซื้อ ใช้เพื่อพัฒนาการสื่อสารและความแม่นยำในการตั้งค่า

8.0แนวทางปฏิบัติที่ดีที่สุดในการติดตั้ง: พื้นที่ การจัดวาง และการติดตั้งที่ปลอดภัย

เมื่อคุณเลือกอุปกรณ์จัดการคอยล์แล้ว การติดตั้งอย่างระมัดระวังถือเป็นสิ่งสำคัญสำหรับความสำเร็จในระยะยาว:

- จัดให้มีพื้นที่เพียงพอสำหรับการวนซ้ำวัสดุอย่างอิสระ: การสะสมความหย่อนที่เหมาะสมในวงแนวตั้งเป็นสิ่งจำเป็นสำหรับการซิงโครไนซ์การคลายม้วน การยืด และการป้อนวัสดุ พื้นที่ที่น้อยเกินไปหรือมากเกินไปอาจทำให้เกิดปัญหาในการทำงาน

- เผื่อเวลาสำหรับการปรับแต่งและบำรุงรักษาอุปกรณ์: การติดตั้งที่แออัดอาจทำให้เกิดอันตรายด้านความปลอดภัยและลดความสามารถในการให้บริการตรงเวลา

- จัดตำแหน่งอุปกรณ์ให้แม่นยำ: การจัดตำแหน่งที่ไม่ถูกต้องนำไปสู่การติดขัดของวัสดุ การสึกหรอมากเกินไป และเศษวัสดุ อุปกรณ์คอยล์อัตโนมัติไม่สามารถชดเชยการจัดตำแหน่งที่ไม่ถูกต้องได้เหมือนที่ผู้ปฏิบัติงานป้อนด้วยมือทำได้

- วางอุปกรณ์ลงบนพื้นหรือกดอย่างปลอดภัย: เครื่องจักรที่ไม่ได้รับการรักษาความปลอดภัยอาจมีความเสี่ยงด้านความปลอดภัยและนำไปสู่การจัดตำแหน่งที่ไม่ถูกต้องระหว่างการทำงาน ส่งผลให้เวลาหยุดทำงานเพิ่มขึ้นและเกิดเศษวัสดุ แม้แต่อุปกรณ์ที่เคลื่อนย้ายเป็นครั้งคราวระหว่างการกดก็ควรมีสลักเกลียวยึดเพื่อเร่งการจัดตำแหน่งและการจัดตำแหน่ง

แผ่นยึด รางเหล็กช่อง และแท่งผูกเกลียวสามารถช่วยรักษาการจัดแนวและความสมบูรณ์ของตำแหน่งระหว่างส่วนประกอบเส้นคอยล์หลายชิ้นได้

9.0ปรับปรุงประสิทธิภาพการโหลดคอยล์และการเกลียว

พิจารณาประเด็นเหล่านี้เพื่อเร่งความเร็วในการโหลดคอยล์และการเกลียว ซึ่งเป็นปัจจัยสำคัญสองประการในการรักษาประสิทธิภาพการผลิตที่สูง:

- ติดตั้ง รอกสต๊อกแกนคู่หากมีพื้นที่เพียงพอ วิธีนี้ช่วยให้สามารถโหลดคอยล์ใหม่ได้ในขณะที่คอยล์อีกตัวกำลังป้อน ช่วยลดระยะเวลาหยุดทำงาน

- หากไม่สามารถใช้รีลคู่ได้ ให้พิจารณา รถโหลดคอยล์และรางเพื่อเตรียมคอยล์ให้พร้อมสำหรับการโหลดอย่างรวดเร็ว

- ติดตั้งชั้นวางจัดเก็บคอยล์เพื่อเก็บคอยล์หลายตัวให้พร้อมใช้งานอย่างต่อเนื่อง

- ปรับปรุงสิ่งอำนวยความสะดวกในการโหลดคอยล์ด้วยเครื่องมือต่างๆ เช่น ตะขอโหลดคอยล์และมอเตอร์ลากจูงที่ติดตั้งพาเลทหรือแกนสำหรับคอยล์โดยเฉพาะ เพื่อการจัดการที่ปลอดภัยและรวดเร็วยิ่งขึ้น

- ฝึกอบรมบุคลากรให้วางคอยล์ให้อยู่กึ่งกลางบนแกนโดยใช้อุปกรณ์ยกก่อนขยาย รีลขยายแบบใช้กำลังช่วยลดแรงและการสึกหรอของกลไกการขยายด้วยมือ

- ใช้แขนยึดบนรอกม้วนวัสดุเพื่อควบคุมวัสดุที่มีลักษณะสปริง ป้องกันไม่ให้ขดลวดคลายตัวขณะป้อน แท่นยึดที่มีแขนยึดเป็นทางเลือกหนึ่งสำหรับการจัดการวัสดุที่บอบบางหรือสปริง ช่วยกระจายน้ำหนักของขดลวดให้สม่ำเสมอ

10.0การควบคุมวงจรและการจัดการวงจรอิสระ

การสะสมความหย่อนที่เหมาะสมและการควบคุมวงจรมักถูกเข้าใจผิด แต่เป็นสิ่งสำคัญสำหรับการป้อนคอยล์อย่างราบรื่น:

- ความหย่อนสะสมในแนวตั้งในห่วงอิสระ ไม่ใช่แนวนอน ความยาวของห่วงแนวนอนที่มากเกินไปจะลดความหย่อนที่มีอยู่

- สำหรับความยาวฟีดที่ยาว สามารถขุดหลุมวนเพื่อเพิ่มการตกแนวตั้ง หรือสามารถยกความสูงของสายสต็อกให้สูงขึ้นเพื่อปรับปรุงการจัดการความหย่อน

- ในการทำงานความเร็วสูง การกระเด้งและการสั่นสะเทือนของวัสดุอาจทำให้เกิดสัญญาณควบคุมลูปที่ผิดพลาด ซึ่งส่งผลต่อความแม่นยำในการป้อน วิธีแก้ปัญหาประกอบด้วยการใช้ตุ้มถ่วงน้ำหนัก ตัวหน่วงแบบสปริง แผ่นกันโคลนที่คลุมลูป และฐานรองรับสายพานลำเลียงแบบแม่เหล็ก

- ไดรฟ์ความเร็วแปรผันพร้อมโหมดความเร็วคืบช่วยปรับปรุงการควบคุมวงจรโดยการกำจัดการเคลื่อนไหวแบบหยุดและไปซึ่งทำให้เกิดรอยหยุดของวัสดุ

- อุปกรณ์ควบคุมวงจรอาจใช้แขนควบคุม ตาไฟฟ้า หรือหัววัดแรงดันต่ำเพื่อตรวจจับขีดจำกัดของวงจร โดยมีข้อกำหนดการปิดวงจรขั้นต่ำที่เดินสายไว้กับระบบควบคุมแบบกดเพื่อป้องกันความเสียหายจากความตึงของวัสดุ

11.0การเตรียมตัวสำหรับการให้อาหาร: ทำความเข้าใจประเภทของอาหารและการเลือกเครื่องให้อาหารที่เหมาะสม

หลังจากควบคุมความหย่อนและการควบคุมวงรอบการป้อนคอยล์อย่างเหมาะสมแล้ว ความสนใจจะเปลี่ยนไปอยู่ที่กระบวนการป้อนเอง ซึ่งความแม่นยำและความเร็วจะส่งผลโดยตรงต่อคุณภาพและปริมาณงานของชิ้นส่วน มีตัวป้อนหลักสองประเภทที่นิยมใช้ในสายคอยล์:

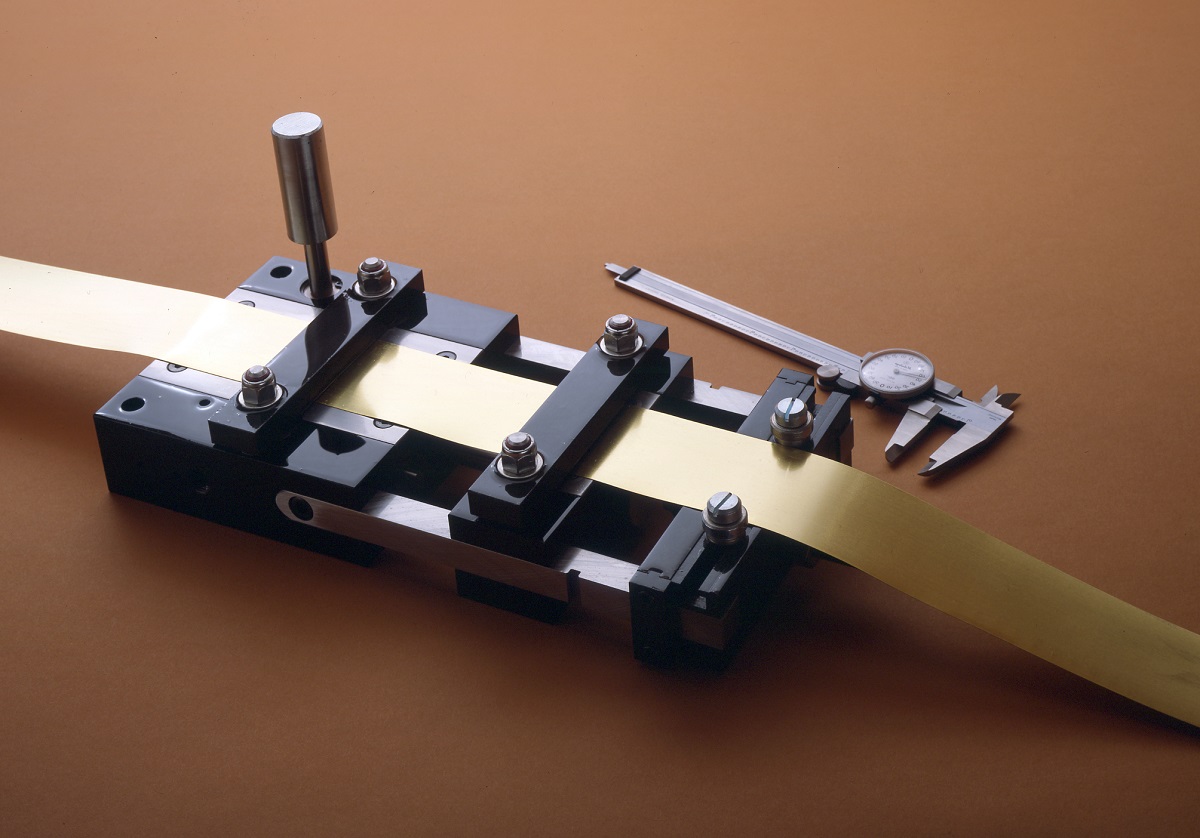

- ฟีดประเภทสไลด์: มีลักษณะเด่นคือมีความเร็วที่ช้ากว่าแต่มีความแม่นยำในการกำหนดตำแหน่งสูงกว่า ฟีดสไลด์สามารถขับเคลื่อนด้วยกลไก (มักขับเคลื่อนด้วยแท่นพิมพ์) หรือขับเคลื่อนด้วยลม ไฮดรอลิก หรือไฟฟ้า ความเร็วในการฟีดที่ช้ากว่าทำให้เหมาะอย่างยิ่งสำหรับงานปั๊มที่ละเอียดอ่อนหรือความแม่นยำสูง

- ฟีดแบบโรล: โดยทั่วไปแล้วออกแบบมาเพื่อการผลิตความเร็วสูง ลูกกลิ้งป้อนวัสดุแบบจับยึดและเลื่อนวัสดุอย่างต่อเนื่องหรือเป็นขั้นๆ ลูกกลิ้งป้อนวัสดุแบบจับยึดยังสามารถใช้กลไกหรือขับเคลื่อนได้ โดยทั่วไปแล้วลูกกลิ้งป้อนวัสดุจะสร้างรอยบนวัสดุน้อยกว่าเมื่อเทียบกับตัวป้อนแบบจับยึด และต้องการการบำรุงรักษาค่อนข้างต่ำ จึงเหมาะสำหรับการผลิตในระยะยาว

สายการผลิตคอยล์สมัยใหม่จำนวนมากใช้ชุดอุปกรณ์แยกคอยล์ เครื่องยืด และตัวป้อนแบบ 3-in-1 แบบบูรณาการ ซึ่งสามารถปรับความเร็วและความแม่นยำในการป้อนให้เหมาะกับความต้องการในการผลิตได้อย่างละเอียด

12.0เพิ่มประสิทธิภาพการป้อนอาหารด้วยลมและฟีดแบบ Double Roll

ระบบจ่ายอากาศ มีความหลากหลายเนื่องจากสามารถติดตั้งได้หลายตำแหน่ง (ด้านข้าง ด้านหน้า หรือด้านหลัง) และมีต้นทุนค่อนข้างต่ำ ทำให้เป็นที่นิยมสำหรับงานพิมพ์ระยะสั้นและงานในโรงงาน อย่างไรก็ตาม ความเร็วรอบของกระบอกสูบถูกจำกัดด้วยขนาดกระบอกสูบ ซึ่งสามารถจำกัดอัตราป้อนสูงสุดที่ความยาวป้อนสั้นลงได้ ผู้ผลิตมักแนะนำให้เพิ่มบล็อกภายในกระบอกสูบลมเพื่อลดปริมาตรที่ไม่ได้ใช้ที่อัตราป้อนสั้น ซึ่งจะช่วยเพิ่มศักยภาพความเร็วโดยไม่รบกวนการไหลของอากาศหรือชิ้นส่วนที่สึกหรอ

ฟีดแบบโรลคู่ มอบฟังก์ชันการทำงานขั้นสูงด้วยการดันวัสดุเข้าไปในแม่พิมพ์และดึงออก ทำให้สามารถป้อนวัสดุแผ่นได้เต็มความยาว นอกจากนี้ยังเพิ่มแรงดึงให้กับวัสดุบาง ช่วยให้แผ่นเรียบตรงและได้ระดับในระหว่างการปั๊ม ซึ่งสำคัญอย่างยิ่งสำหรับวัสดุที่มีความกว้างหรือยืดหยุ่นกว่าซึ่งมีแนวโน้มจะหย่อนหรือโก่งงอ

13.0การแก้ไขปัญหาการลื่นไถลและการทำเครื่องหมายสต็อก

ปัญหาการลื่นไถลระหว่างการป้อนเป็นปัญหาที่พบบ่อย โดยเฉพาะอย่างยิ่งกับวัสดุที่ลื่นหรือมีการหล่อลื่นล่วงหน้า เช่น เหล็กชุบสังกะสี เพื่อป้องกันปัญหานี้:

- หล่อลื่นสต็อก หลังจาก การให้อาหาร เพื่อป้องกันการปนเปื้อนของลูกกลิ้งป้อนอาหารและเพื่อให้แน่ใจว่ามีการยึดเกาะที่เหมาะสม

- สำหรับวัสดุที่หล่อลื่นไว้ล่วงหน้า การใช้ลูกกลิ้งป้อนแบบพ่นทรายมักจะช่วยปรับปรุงการยึดเกาะโดยไม่ทำให้วัสดุเสียหาย

- ลูกกลิ้งป้อนแบบโครเมียมด้าน ซึ่งผ่านการพ่นทรายและชุบโครเมียม ช่วยเพิ่มแรงยึดเกาะและความทนทานต่อการสึกหรอ และมีจำหน่ายในระดับความหยาบต่างๆ เพื่อให้เหมาะกับการใช้งาน

- ลูกกลิ้งป้อนแบบมีร่องช่วยให้ยึดเกาะได้เป็นพิเศษแต่ก็อาจทิ้งรอยไว้ได้ หลีกเลี่ยงการใช้ลูกกลิ้งป้อนบนพื้นผิวที่คุณภาพของงานตกแต่งเป็นสิ่งสำคัญ

14.0ป้องกันการโก่งงอและหย่อนของวัสดุระหว่างการป้อน

เมื่อป้อนวัตถุดิบที่ถูกตัดออกจากแม่พิมพ์ ให้หมุนสองครั้ง เครื่องป้อนอาหาร ไม่สามารถใช้ดึงวัสดุผ่านได้ ในกรณีเหล่านี้ การป้องกันการโก่งงอของวัสดุบางจำเป็นต้อง:

- ระบบนำทางที่ซับซ้อนที่ประกบวัสดุหรือส่งผ่านรางที่มีร่อง

- การป้อนด้วยความเร็วเพียงพอที่จะอยู่เหนือจังหวะการกด ความเร็วการป้อนที่มากเกินไปทำให้วัสดุกองและโก่งตัว ส่งผลให้ความแม่นยำลดลง

สต็อกที่มีขนาดกว้างซึ่งมีแนวโน้มที่จะหย่อนลงระหว่างตัวป้อนและแม่พิมพ์หรือภายนอกขากรรไกรจับยึดสามารถรองรับได้ด้วย สายพานลำเลียงลูกกลิ้งมักเรียกกันว่า “ลูกกลิ้งเบียร์” เพื่อรักษาตำแหน่งที่เหมาะสมและความแม่นยำในการป้อน

15.0เพิ่มความเร็วการป้อนสูงสุดโดยไม่เสียสละความแม่นยำ

ผู้ปฏิบัติงานหลายรายพยายามเพิ่มระยะกดต่อนาที โดยเฉพาะอย่างยิ่งเมื่อใช้ระบบป้อนอากาศ แม้ว่าความเร็วในการป้อนอากาศจะถูกจำกัดด้วยปริมาตรกระบอกสูบ แต่การปรับเปลี่ยน เช่น การเพิ่มบล็อกปริมาตรภายในกระบอกสูบ สามารถเพิ่มศักยภาพความเร็วได้อย่างมากเมื่อใช้ระบบป้อนอากาศที่มีความยาวสั้น การปรับเปลี่ยนเหล่านี้ควรปรึกษากับโรงงานก่อน เพื่อให้มั่นใจว่าจะไม่รบกวนพอร์ตหรือบรรจุภัณฑ์ และเพื่อรักษาอายุการใช้งานของชิ้นส่วน

16.0การสนับสนุนการปฏิบัติงานที่เกี่ยวข้องกับการจัดการคอยล์

การดำเนินการที่เกี่ยวข้องอย่างใกล้ชิดหลายประการช่วยเพิ่มประสิทธิภาพและคุณภาพของสายการป้อนคอยล์:

- การปรับสภาพขอบ: เนื่องจากขอบผ่าของม้วนเหล็กมักจะมองเห็นขอบได้ในชิ้นส่วนที่เสร็จแล้ว การปรับสภาพขอบในระหว่างหรือทันทีหลังจากการคลายม้วน/ยืดตรงสามารถลดความจำเป็นในการดำเนินการลบคมรองซึ่งมีค่าใช้จ่ายสูงได้

- การยืดส่วนต่างๆ: ชิ้นส่วนที่ปั๊มบางชิ้นอาจหลุดออกจากแม่พิมพ์เนื่องจากความเรียบ เครื่องยืดชิ้นส่วนสามารถกู้คืนชิ้นส่วนเหล่านี้ได้อย่างรวดเร็วและสม่ำเสมอ ช่วยเพิ่มผลผลิตโดยรวมและลดการใช้แรงงานคน

- การจัดการเศษวัสดุ: การกำจัดและกำจัดเศษวัสดุอย่างมีประสิทธิภาพ โดยเฉพาะเศษวัสดุขนาดใหญ่หรือเศษวัสดุต่อเนื่อง ช่วยป้องกันปัญหาการชะลอตัวของการผลิต เครื่องบดย่อยเศษวัสดุแบบขับเคลื่อนด้วยพลังงานหรือชุดควบคุมแบบเพลาข้อเหวี่ยงช่วยลดภาระของแม่พิมพ์ และสามารถเคลื่อนย้ายระหว่างแท่นอัดได้ เพิ่มความยืดหยุ่น การกรอเศษวัสดุบนรีลโดยใช้ระบบควบคุมแบบวนกลับก็ช่วยให้การกำจัดเศษวัสดุทำได้ง่ายขึ้นเช่นกัน

17.0การปกป้องคอยล์สต็อกจากความเสียหายและการบิดเบือน

การรักษาความสมบูรณ์ของคอยล์เป็นสิ่งสำคัญ เนื่องจากคอยล์ที่เสียหายหรือบิดเบี้ยวอาจเพิ่มอัตราการเสียและก่อให้เกิดปัญหาในการป้อน โปรดพิจารณามาตรการป้องกันต่อไปนี้:

- ใช้ ตัวรองรับแบบคาสเคด ที่ทางออกของเครื่องยืดและทางเข้าตัวป้อน เพื่อป้องกันไม่ให้สินค้าหย่อนและบิดตัวเนื่องจากน้ำหนัก ตัวรองรับอาจเป็นแผ่นโลหะหรือลูกกลิ้งที่มีรัศมีอย่างน้อย 360 เท่าของความหนาของโลหะ

- ปูพื้นและผนังบริเวณที่อาจสัมผัสกับสินค้า พรมปูพื้นภายใน-ภายนอก เพื่อรองรับและปกป้องวัสดุจากความเสียหาย

- หลีกเลี่ยงแขนของผู้ขับขี่ที่บิดเบี้ยววัสดุเนื่องจากน้ำหนักหรือแรงกระดอน ให้ใช้ แรงดันไฟต่ำ หัววัด หรือ ตาไฟฟ้า สำหรับการควบคุมแบบลูปแบบไม่สัมผัส ควรวางตาไฟฟ้าในมุมเฉียง หรือใช้คู่แหล่งจ่าย-ตัวรับอิสระ เพื่อหลีกเลี่ยงสัญญาณหลอกจากสต็อกสะท้อนแสง

- ใช้ประโยชน์ ม้วนเคลือบโพลียูรีเทน n เครื่องยืดผมและเครื่องป้อนกระดาษเมื่อจัดการกับวัสดุที่ไวต่อแสงเป็นพิเศษ ควรรักษาลูกกลิ้งเหล่านี้ให้สะอาดอย่างพิถีพิถันเพื่อป้องกันสิ่งแปลกปลอมฝังแน่นและรอยเปื้อนที่มากเกินไป

- การเคลือบผิวด้วยโครเมียมแบบเรียบช่วยให้ทนทานต่อการสึกหรอได้ดีเยี่ยมและช่วยป้องกันความเสียหายจากเศษวัสดุ แม้ว่าอาจลดแรงยึดเกาะหากเป็นสิ่งสำคัญก็ตาม

18.0การบำรุงรักษาและการตั้งค่า: กุญแจสำคัญต่อประสิทธิภาพการทำงานของสายคอยล์ในระยะยาว

ระบบการจัดการคอยล์ที่ได้รับการบำรุงรักษาอย่างดีจะทำงานได้อย่างน่าเชื่อถือและให้ผลลัพธ์ที่สม่ำเสมอ คำแนะนำสำคัญ:

- เน้นการฝึกอบรมอย่างละเอียดแก่บุคลากรด้านการติดตั้งและการบำรุงรักษาเกี่ยวกับคู่มือการใช้งานและขั้นตอนการปฏิบัติงานมาตรฐาน

- แก้ไขเทคนิคที่ผิดพลาดทันทีเพื่อหลีกเลี่ยงปัญหาที่เกิดซ้ำ

- การปรับอุปกรณ์ส่วนใหญ่คือ การปรับความดัน; ตั้งค่าแรงดันให้ต่ำที่สุดเท่าที่จะเป็นไปได้ในการทำงานให้สำเร็จ โดยค่อยๆ เพิ่มแรงดันเมื่อจำเป็นเท่านั้น การปรับแรงดันมากเกินไปจะทำให้อายุการใช้งานของอุปกรณ์สั้นลง

- ส่งเสริมการตรวจสอบภาพและเสียงอย่างต่อเนื่อง เช่นเดียวกับการรับฟังการเปลี่ยนแปลงเล็กน้อยของเสียงรถยนต์ ผู้ควบคุมรถและหัวหน้างานควรตื่นตัวต่อเสียงที่ผิดปกติ การสั่นสะเทือน หรือสัญญาณภาพที่อาจบ่งชี้ถึงปัญหาที่อาจเกิดขึ้น ก่อนที่จะลุกลามบานปลาย

- ขอบนำถูกออกแบบมาให้เป็นแนวทาง ไม่ใช่สิ่งกีดขวาง การล้นซ้ำๆ บ่งชี้ถึงปัญหาการจัดตำแหน่ง ซึ่งควรแก้ไขโดยเร็วเพื่อหลีกเลี่ยงการโค้งงอ เป็นร่อง หรืออุปกรณ์เสียหาย

19.0บทสรุป: การจัดการคอยล์ที่มีประสิทธิภาพเพื่อผลผลิตที่ดีขึ้น

การจัดการคอยล์อย่างมีประสิทธิภาพขึ้นอยู่กับการเลือกใช้อุปกรณ์ที่เหมาะสม การติดตั้งที่ถูกต้อง และการบำรุงรักษาอย่างสม่ำเสมอ การใช้ ระบบคลายม้วน ยืด และป้อนกระดาษ 3-in-1 ช่วยให้การซิงโครไนซ์ดีขึ้น เวลาหยุดทำงานน้อยลง และการผลิตราบรื่นยิ่งขึ้น

มุ่งเน้นอุปกรณ์เฉพาะด้าน การควบคุมลูปที่แม่นยำ และการจัดตำแหน่งที่เหมาะสม เพื่อปรับปรุงความแม่นยำในการป้อนและลดเศษวัสดุ ลงทุนในการโหลดคอยล์อย่างมีประสิทธิภาพ มาตรการป้องกัน และการบำรุงรักษาตามปกติ เพื่อให้การผลิตมีเสถียรภาพและคุ้มค่า

ด้วยการตั้งค่าที่ถูกต้องและผู้ปฏิบัติงานที่ได้รับการฝึกอบรม ระบบการจัดการคอยล์จะช่วยเพิ่มผลผลิต ปรับปรุงคุณภาพชิ้นส่วน และยืดอายุการใช้งานของอุปกรณ์ได้อย่างมาก