- 1.0ทำไมลูกเหล็กจึงสำคัญมาก?

- 2.0วัสดุที่ใช้ในการผลิตลูกเหล็ก

- 3.0กระบวนการผลิตลูกเหล็กแบบทีละขั้นตอน

- 3.1ขั้นตอนที่ 1: การตัดแท่งเหล็ก

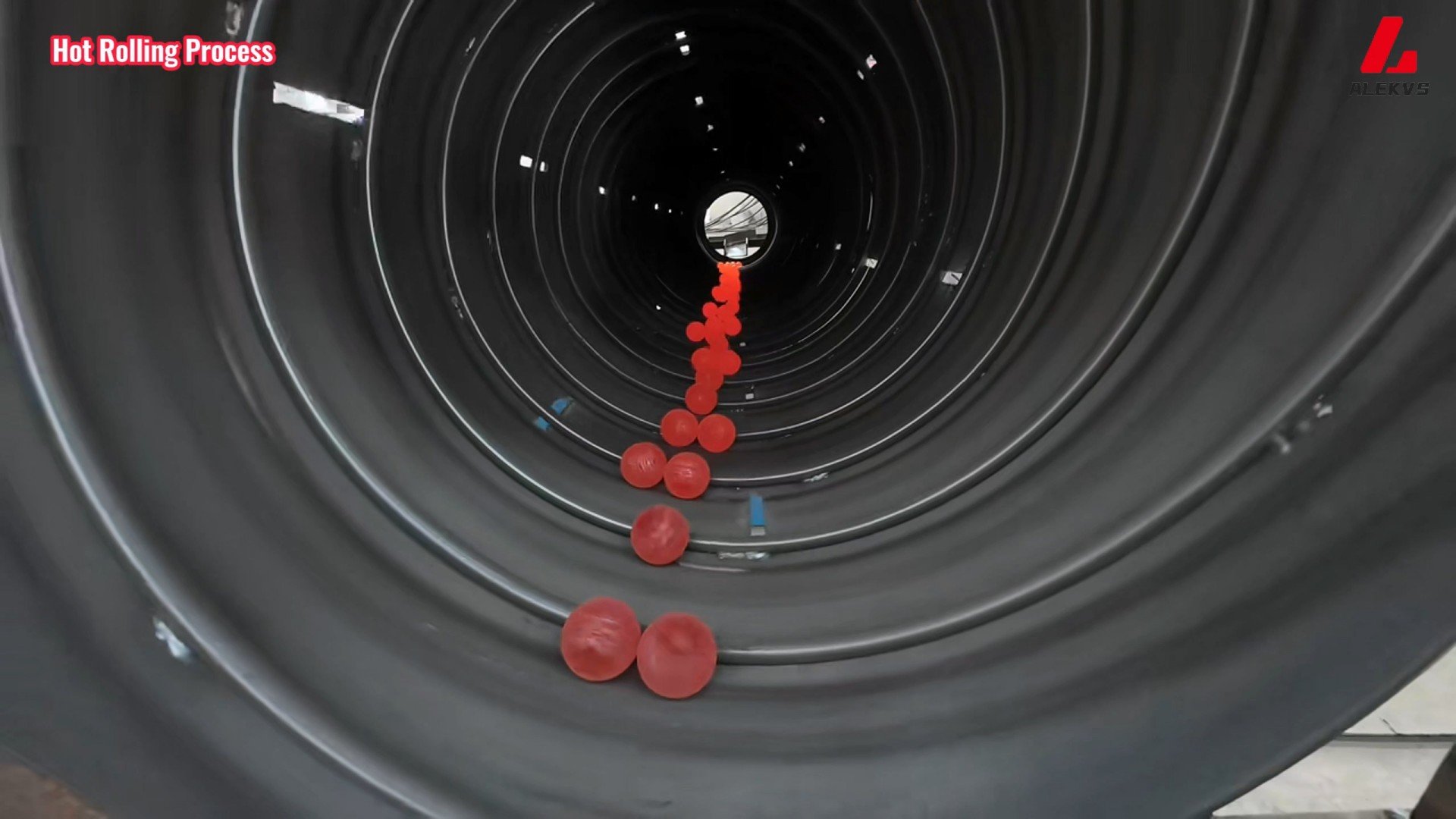

- 3.2ขั้นตอนที่ 2: การสร้างลูกบอลดิบ

- 3.3ขั้นตอนที่ 3: การลบแฟลช (กระบวนการแฟลช)

- 3.4ขั้นตอนที่ 4: การบดแบบอ่อน (ขั้นตอนเสริม)

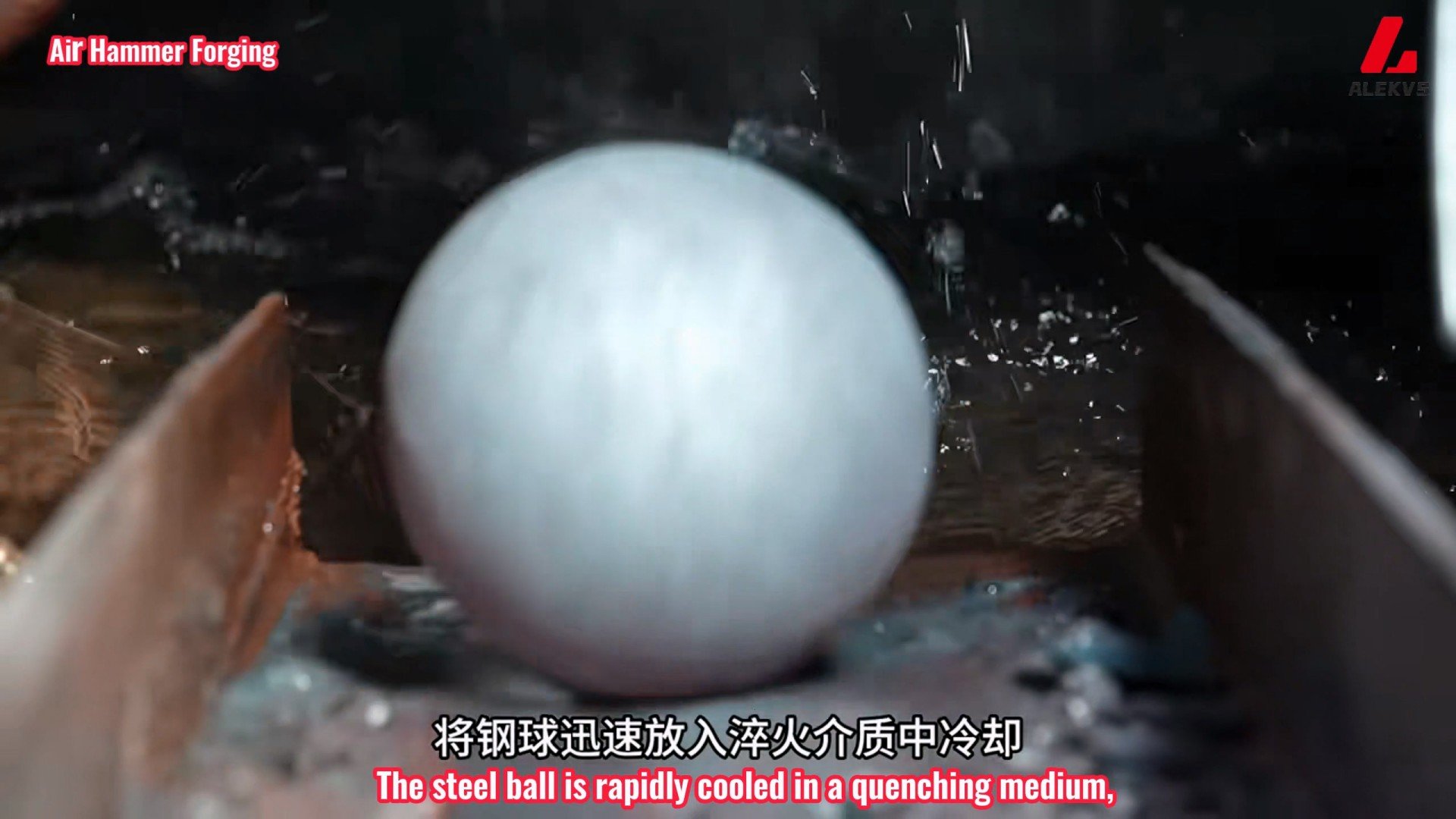

- 3.5ขั้นตอนที่ 5: การอบชุบด้วยความร้อนเพื่อเพิ่มความแข็งและความแข็งแรง

- 3.6ขั้นตอนที่ 6: การขจัดตะกรัน (การกำจัดชั้นออกไซด์)

- 3.7ขั้นตอนที่ 7: การเจียรลูกเหล็กกล้าชุบแข็งอย่างแม่นยำ

- 3.8ขั้นตอนที่ 8: การขัดผิว – การเคลือบผิวแบบ Superfinishing

- 3.9ขั้นตอนที่ 9: การซัก การตรวจสอบ และการกำหนดขนาด

- 3.10เกรดและความคลาดเคลื่อนของลูกเหล็ก

- 4.0วิดีโอแนะนำ: วิธีการผลิตลูกเหล็ก

- 5.0มาตรฐานสากลที่ใช้บังคับสำหรับลูกเหล็ก

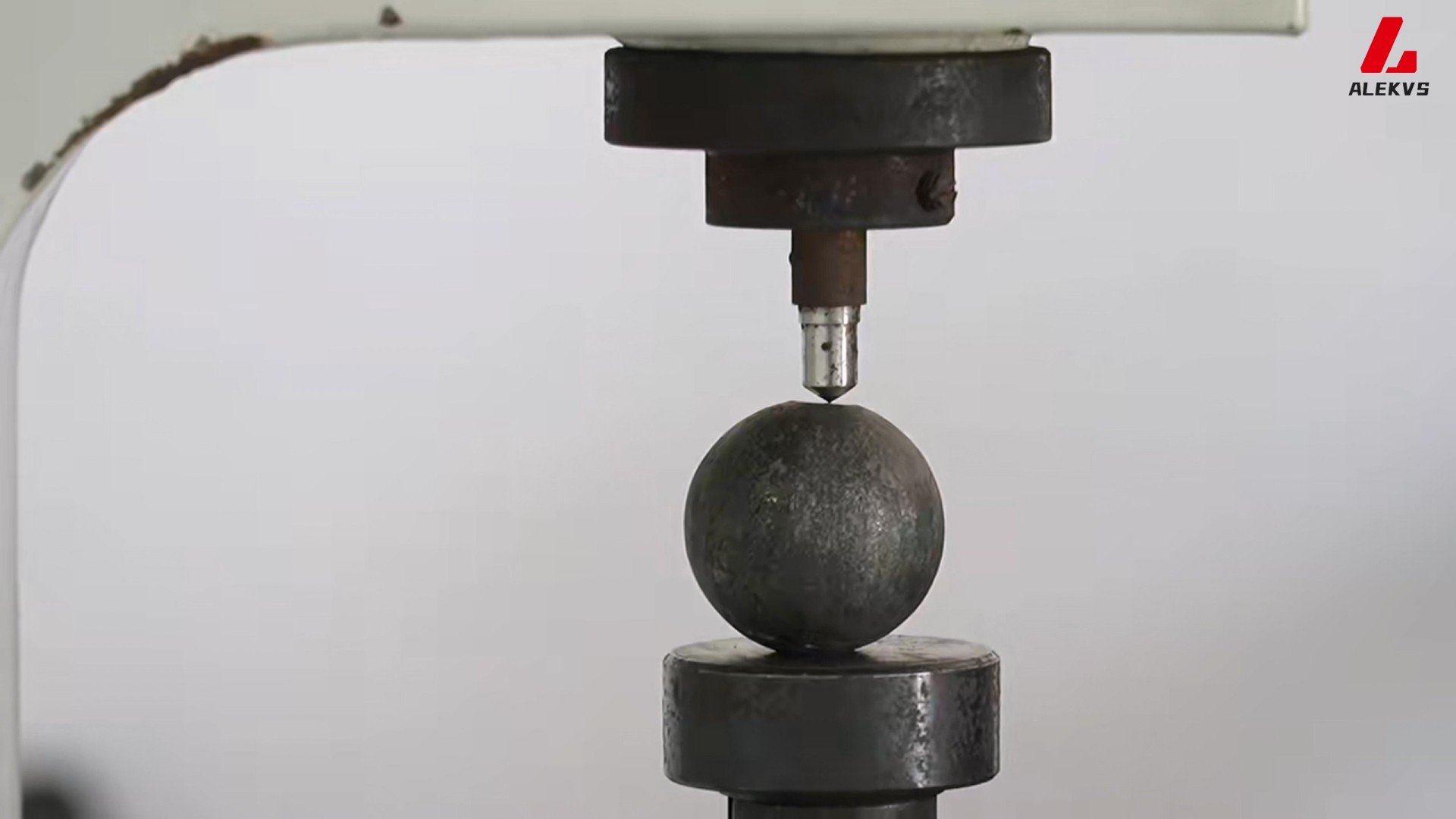

- 6.0การควบคุมคุณภาพในทุกขั้นตอน

- 7.0นวัตกรรมสมัยใหม่ในการผลิตลูกเหล็ก

- 8.0คำถามที่พบบ่อย (FAQ)

- 9.0บทสรุป

- 10.0ตารางที่ 1: ประเภทของลูกเหล็ก

- 11.0ตารางที่ 2: คุณสมบัติและข้อมูลจำเพาะที่สำคัญ

- 12.0ตารางที่ 3: มาตรฐานอุตสาหกรรมและการรับรอง

ลูกเหล็กเป็นหนึ่งในส่วนประกอบที่สำคัญที่สุดในอุตสาหกรรมสมัยใหม่ แม้จะมีขนาดเล็ก แต่ก็มีความสำคัญอย่างยิ่งต่อการเคลื่อนที่หมุนที่ราบรื่นและแม่นยำในระบบเครื่องกลหลากหลายประเภท ตั้งแต่ระบบส่งกำลังยานยนต์ไปจนถึงเครื่องมือการบินและอวกาศ ลูกเหล็กที่มีความแม่นยำมีอยู่ทั่วไป

1.0ทำไมลูกเหล็กจึงสำคัญมาก?

ลูกเหล็กทำหน้าที่เป็นชิ้นส่วนกลิ้งในตลับลูกปืนและใช้กันอย่างแพร่หลายใน:

- ตลับลูกปืนอุตสาหกรรมและยานยนต์

- ส่วนประกอบการบินและอวกาศที่ต้องการความน่าเชื่อถือสูง

- มอเตอร์ไฟฟ้าและเครื่องมือไฟฟ้า

- วาล์วและระบบควบคุมการไหล

- อุปกรณ์วัดความแม่นยำสูง

- อุปกรณ์อิเล็กทรอนิกส์ อุปกรณ์การแพทย์ และอื่นๆ

บทบาทของพวกมันนั้นเรียบง่ายแต่สำคัญมาก: ลดแรงเสียดทาน กระจายน้ำหนัก และรักษาการจัดตำแหน่งที่แม่นยำระหว่างชิ้นส่วนที่หมุน

2.0วัสดุที่ใช้ในการผลิตลูกเหล็ก

กระบวนการผลิตเริ่มต้นด้วยการเลือกใช้วัสดุอย่างพิถีพิถัน วัสดุที่เลือกขึ้นอยู่กับข้อกำหนดการใช้งานขั้นสุดท้าย

2.1วัสดุทั่วไปได้แก่:

- เหล็กโครเมียม (AISI 52100)– มีความแข็งและทนต่อการสึกหรอได้ดีเยี่ยม

- สแตนเลสสตีล (เช่น AISI 440C, 316, 420)– ใช้ในสภาพแวดล้อมที่กัดกร่อนหรือมีความชื้น

- เหล็กกล้าคาร์บอน– ประหยัด เหมาะสำหรับการใช้งานที่ไม่สำคัญ

- โลหะผสมพิเศษ– สำหรับคุณสมบัติทางแม่เหล็ก อุณหภูมิสูง หรือการใช้งานเฉพาะทาง

เหล็กมีทั้งแบบแท่งและแบบลวด และได้รับการทดสอบอย่างละเอียดทั้งองค์ประกอบทางเคมีและคุณสมบัติเชิงกลก่อนการแปรรูป

3.0กระบวนการผลิตลูกเหล็กแบบทีละขั้นตอน

3.1ขั้นตอนที่ 1: การตัดแท่งเหล็ก

ลวดเหล็กถูกตัดเป็นชิ้นเล็ก ๆ เรียกว่า ทากแต่ละลูกมีขนาดใหญ่กว่าลูกสุดท้ายเล็กน้อย เพื่อให้แน่ใจว่ามีวัสดุเพียงพอสำหรับการขึ้นรูปและการกำจัดแฟลชในขั้นตอนต่อไป

3.2ขั้นตอนที่ 2: การสร้างลูกบอลดิบ

ลูกเหล็กสามารถขึ้นรูปได้โดยใช้สองวิธีหลัก ขึ้นอยู่กับขนาด วัสดุ และความแม่นยำที่ต้องการ: การมุ่งหน้าเย็น และ การขึ้นรูปร้อน.

การขึ้นรูปเย็น (Cold Heading)

ในกระบวนการขึ้นรูปเย็น แท่งเหล็กจะถูกกดให้เป็นทรงกลมหยาบ (เรียกว่าลูกบอลดิบ) ระหว่างแม่พิมพ์ทรงครึ่งทรงกลมสองอัน ภายใต้แรงดันสูงสุดถึง 20 ตัน ในขั้นตอนนี้ เหล็กจะอยู่ในสภาพอ่อนตัวและผ่านการอบอ่อน ทำให้เสียรูปได้ง่ายโดยไม่แตกร้าว

การขึ้นรูปเย็นไม่เพียงแต่ทำให้เหล็กมีรูปร่างเป็นทรงกลมเท่านั้น แต่ยังช่วยปรับโครงสร้างเกรนภายในให้ละเอียดขึ้น ช่วยเพิ่มความแข็งแรงและเสถียรภาพเชิงมิติ วิธีการนี้ใช้กันอย่างแพร่หลายในการผลิตลูกเหล็กความแม่นยำสูงสำหรับตลับลูกปืน ชิ้นส่วนยานยนต์ และเครื่องมือวัดความแม่นยำ ซึ่งขนาดและคุณภาพพื้นผิวที่สม่ำเสมอเป็นสิ่งสำคัญ

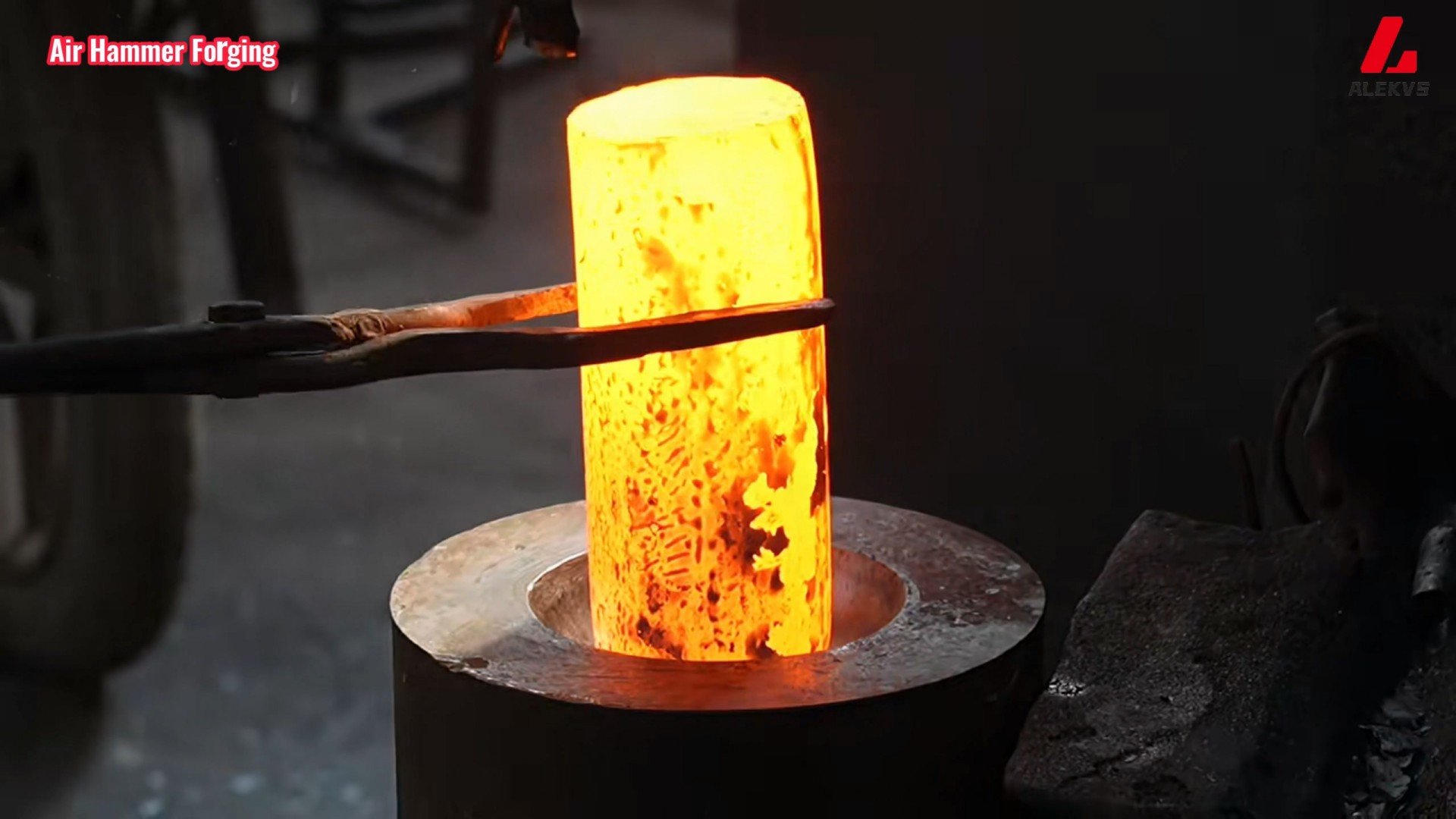

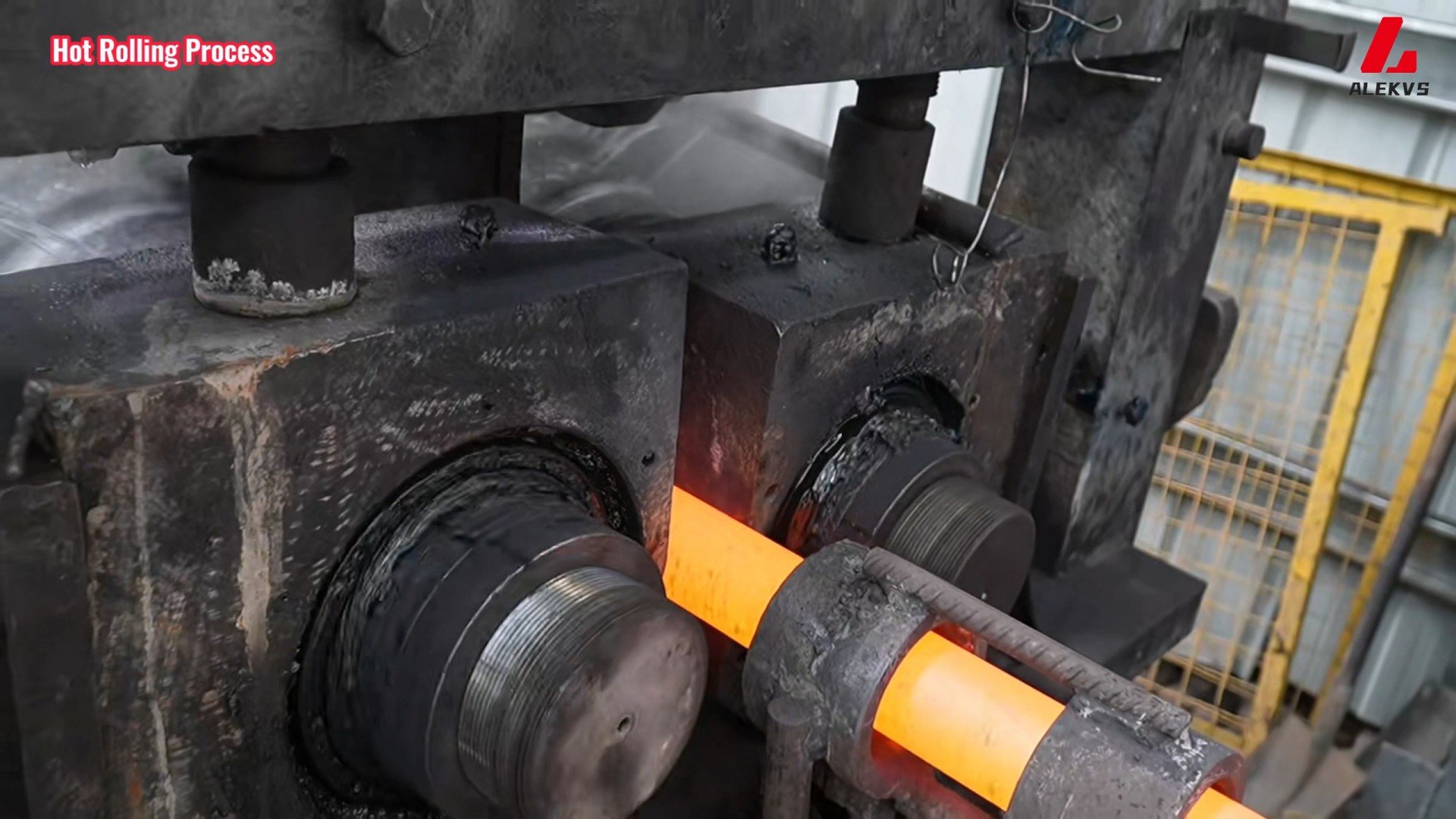

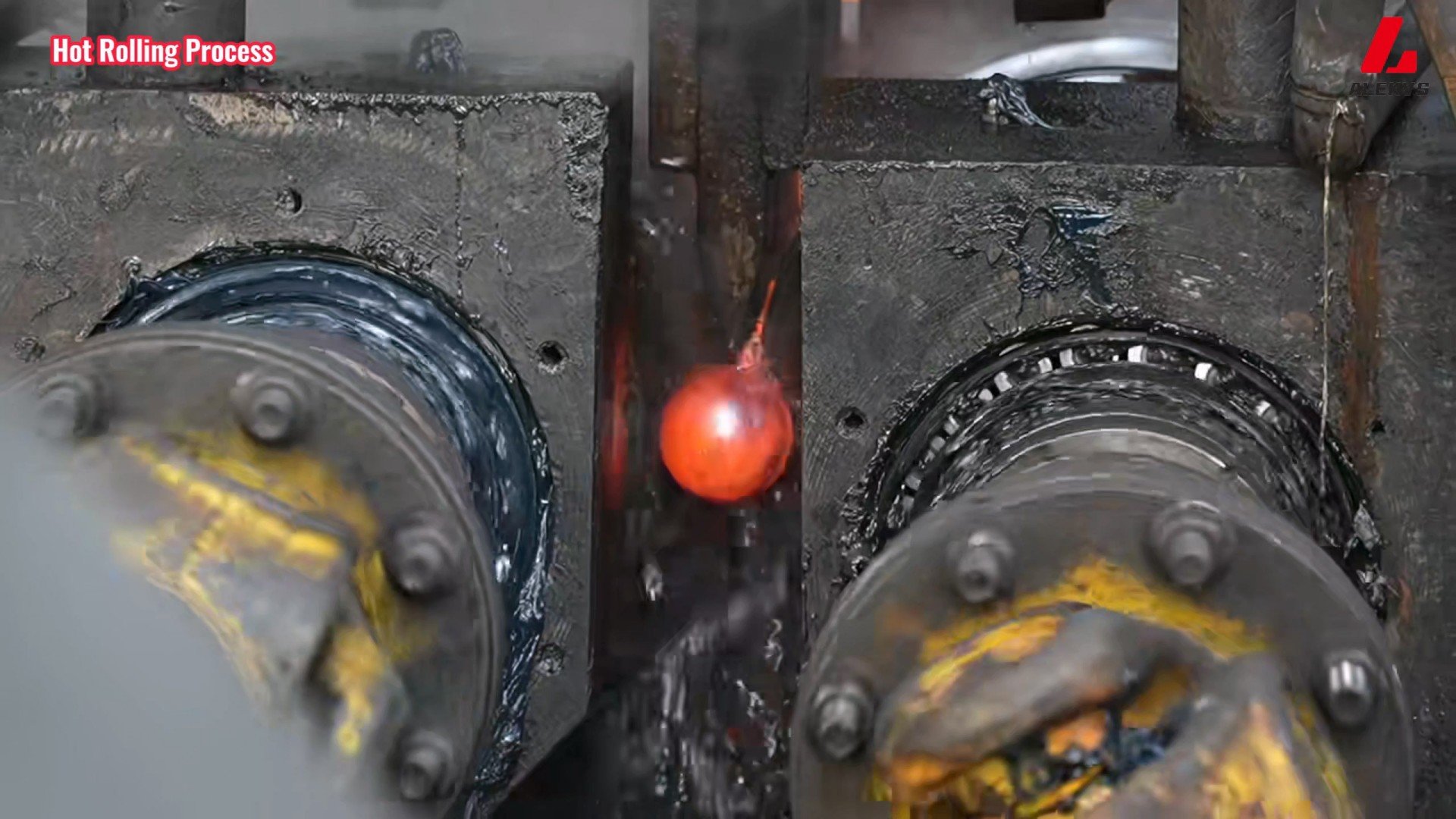

การขึ้นรูปร้อน (การขึ้นรูปร้อนหรือการรีดร้อน)

สำหรับลูกเหล็กขนาดใหญ่หรือแข็งกว่า มักจะใช้การขึ้นรูปร้อน ในวิธีนี้ แท่งเหล็กจะถูกให้ความร้อนจนถึงอุณหภูมิปกติระหว่าง 900°C และ 1200°C จนกระทั่งวัสดุมีความเหนียวพอ จากนั้นนำแท่งโลหะที่ได้รับความร้อนไปตีขึ้นรูปหรือรีดระหว่างแม่พิมพ์ขึ้นรูปเพื่อสร้างชิ้นงานทรงกลม

การขึ้นรูปร้อนเหมาะสำหรับเหล็กกล้าคาร์บอนสูงหรือเหล็กกล้าผสมที่เสียรูปได้ยากที่อุณหภูมิห้อง นอกจากนี้ยังช่วยให้สามารถผลิตลูกบอลที่มีเส้นผ่านศูนย์กลางใหญ่ได้อย่างประหยัด อย่างไรก็ตาม ลูกบอลขึ้นรูปร้อนมักต้องผ่านการเจียรและอบชุบด้วยความร้อนเพิ่มเติมเพื่อให้ได้ความแม่นยำและผิวสำเร็จตามที่ต้องการ วิธีนี้มักใช้ในการผลิต สื่อบด ส่วนประกอบเครื่องจักรอุตสาหกรรม และการใช้งานอื่นๆ โดยไม่จำเป็นต้องมีค่าความคลาดเคลื่อนต่ำมาก

3.3ขั้นตอนที่ 3: การลบแฟลช (กระบวนการแฟลช)

ลูกดิบมีสันเล็กๆ หรือวัสดุส่วนเกินที่เรียกว่า แฟลช. โดยการถอดออกจะใช้แผ่นโลหะ 2 แผ่น:

ลูกบอลถูกกลิ้งระหว่างแผ่นเหล็กหล่อที่หมุนในทิศทางตรงกันข้าม

หรือแผ่นหนึ่งหมุนในขณะที่อีกแผ่นหนึ่งอยู่นิ่ง

การดำเนินการนี้จะขจัดแฟลชและปรับปรุงความกลม แต่ลูกบอลก็ยังไม่แข็งตัวหรือมีความแม่นยำด้านมิติ

3.4ขั้นตอนที่ 4: การบดแบบอ่อน (ขั้นตอนเสริม)

ในโรงงานบางแห่งมี การบดแบบอ่อน กระบวนการนี้เกิดขึ้นหลังจากการแฟลชชิ่ง โดยใช้ล้อเจียรขัดเพื่อปรับแต่งรูปทรงให้ละเอียดในขณะที่เหล็กยังอ่อนอยู่ ขั้นตอนนี้จะช่วยเตรียมลูกบอลให้พร้อมสำหรับการอบชุบด้วยความร้อนโดยการปรับปรุงความสม่ำเสมอ

3.5ขั้นตอนที่ 5: การอบชุบด้วยความร้อนเพื่อเพิ่มความแข็งและความแข็งแรง

ปัจจุบันลูกเหล็กได้รับการอบด้วยความร้อนเพื่อเพิ่มความแข็งและความแข็งแกร่ง

- ออสเทนไนไทซิ่ง: ลูกบอลถูกทำให้ร้อนจนเกือบ 1,500°F (815°C) เพื่อสร้างออสเทไนต์

- การดับ: ลูกบอลจะถูกทำให้เย็นลงอย่างรวดเร็วในอ่างน้ำมันเพื่อสร้างโครงสร้างมาร์เทนไซต์ที่แข็ง

- การอบชุบ: ลูกบอลจะถูกอุ่นซ้ำ 325°F (160°C) เพื่อคลายความเครียดภายในและลดความเปราะบาง

ส่งผลให้ ลูกเหล็กชุบแข็ง มีความทนทานต่อการสึกหรอและทนต่อความเมื่อยล้าสูง

3.6ขั้นตอนที่ 6: การขจัดตะกรัน (การกำจัดชั้นออกไซด์)

3.7ขั้นตอนที่ 7: การเจียรลูกเหล็กกล้าชุบแข็งอย่างแม่นยำ

ขั้นตอนการบดนี้ช่วยปรับปรุงทั้งสอง ความกลม และ ความแม่นยำของมิติ:

- ลูกบอลถูกกลิ้งระหว่างล้อเจียรหมุนและแผ่นเหล็กคงที่

- สารกัดกร่อนละเอียดสามารถขจัดวัสดุออกได้ในปริมาณเล็กน้อย

ขั้นตอนนี้จะทำให้ลูกบอลมีขนาดเหลือเล็กกว่าขนาดสุดท้ายในระดับไมครอน

3.8ขั้นตอนที่ 8: การขัดผิว – การเคลือบผิวแบบ Superfinishing

การทับซ้อน เป็นกระบวนการตกแต่งที่แม่นยำ โดยลูกบอลจะ:

- รีดระหว่างแผ่นเหล็กกล้าชุบแข็งสองแผ่น (แผ่นหนึ่งยึดแน่น อีกแผ่นหนึ่งหมุนช้าๆ)

- สัมผัสกับสารละลายขัดละเอียด

วิธีนี้จะช่วยขจัดความไม่สม่ำเสมอของพื้นผิว ทำให้ได้ เคลือบเหมือนกระจก และความคลาดเคลื่อนลงไปถึง รา 0.01 ไมโครเมตร และ การเปลี่ยนแปลงเส้นผ่านศูนย์กลาง < 0.1 μm.

3.9ขั้นตอนที่ 9: การซัก การตรวจสอบ และการกำหนดขนาด

ณ จุดนี้ลูกเหล็กมีดังนี้:

- ซักแล้ว เพื่อขจัดคราบตกค้างจากการบดและการขัด

- ตรวจสอบด้วยสายตาและทางกลไก สำหรับรอยขีดข่วน รอยแตก หรือความผิดปกติ

- เกรดและขนาด ขึ้นอยู่กับความแม่นยำ

3.10เกรดและความคลาดเคลื่อนของลูกเหล็ก

เกรดลูกเหล็กและมาตรฐานสากล

หลังจากการทำความสะอาดและการตรวจสอบด้วยสายตาแล้ว ลูกเหล็กความแม่นยำสูงจะถูกแบ่งเกรดตามความคลาดเคลื่อนของความกลม ผิวสำเร็จ และเส้นผ่านศูนย์กลางที่เปลี่ยนแปลงไป ตารางต่อไปนี้แสดงค่าความคลาดเคลื่อนทางเรขาคณิตตามมาตรฐานอุตสาหกรรม:

| ระดับ | หน่วย | ความกลม | การเปลี่ยนแปลงเส้นผ่านศูนย์กลางล็อต | ความคลาดเคลื่อนของเส้นผ่านศูนย์กลางที่กำหนด | ความหยาบผิวสูงสุด (Ra) |

| จี3 | ใน | 0.000003 | 0.000003 | ±0.00003 | 0.5 ไมโครอิน |

| มม. | 0.00008 | 0.00008 | ±0.0008 | 0.012 ไมโครเมตร | |

| จี5 | ใน | 0.000005 | 0.000005 | ±0.00005 | 0.8 ไมโครนิ้ว |

| มม. | 0.00013 | 0.00013 | ±0.0013 | 0.02 ไมโครเมตร | |

| จี10 | ใน | 0.00001 | 0.00001 | ±0.0001 | 1.0 ไมโครอิน |

| มม. | 0.00025 | 0.00025 | ±0.0013 | 0.025 ไมโครเมตร | |

| จี25 | ใน | 0.000025 | 0.000025 | ±0.0001 | 2.0 ไมโครอิน |

| มม. | 0.0006 | 0.0006 | ±0.0025 | 0.051 ไมโครเมตร | |

| จี50 | ใน | 0.00005 | 0.00005 | ±0.0003 | 3.0 ไมโครอิน |

| มม. | 0.0012 | 0.0012 | ±0.0051 | 0.076 ไมโครเมตร | |

| จี100 | ใน | 0.0001 | 0.0001 | ±0.0005 | 5.0 ไมโครอิน |

| มม. | 0.0025 | 0.0025 | ±0.0127 | 0.127 ไมโครเมตร | |

| จี200 | ใน | 0.0002 | 0.0002 | ±0.001 | 8.0 ไมโครนิ้ว |

| มม. | 0.005 | 0.005 | ±0.025 | 0.203 ไมโครเมตร | |

| จี1000 | ใน | 0.001 | 0.001 | ±0.005 | - |

| มม. | 0.025 | 0.025 | ±0.127 | - |

4.0วิดีโอแนะนำ: วิธีการผลิตลูกเหล็ก

เพื่อความเข้าใจที่ดีขึ้นเกี่ยวกับกระบวนการผลิต วิดีโอนี้จะอธิบายวิธีการขึ้นรูปลูกเหล็ก การอบชุบด้วยความร้อน และการตกแต่งอย่างละเอียด การรับชมจะช่วยให้คุณเห็นภาพวิธีการผลิตที่กล่าวถึงในบทความนี้ ซึ่งรวมถึงเทคนิคการขึ้นรูปเย็นและการขึ้นรูปร้อน

5.0มาตรฐานสากลที่ใช้บังคับสำหรับลูกเหล็ก

ลูกเหล็กสำหรับตลับลูกปืนแบบลูกกลิ้งต้องเป็นไปตามมาตรฐานความแม่นยำระดับโลก ซึ่งรวมถึง:

- ABMA STD 10A– ลูกบอลโลหะสำหรับตลับลูกปืนที่ไม่ได้เจียรและการใช้งานอื่นๆ

- มาตรฐาน ASTM F2215– ข้อกำหนดสำหรับลูกบอลเหล็กและลูกบอลที่ไม่ใช่เหล็กในตลับลูกปืนและวาล์ว

- ดิน 5401– ลูกบอลสำหรับตลับลูกปืนกลิ้งและการใช้งานในอุตสาหกรรมทั่วไป

- ISO 3290-1– ลูกปืนกลิ้ง — ลูกบอล — ตอนที่ 1: ลูกบอลเหล็ก

- JIS B 1501(JSA) – ลูกปืนกลิ้ง — ลูกบอล

6.0การควบคุมคุณภาพในทุกขั้นตอน

เพื่อให้มั่นใจถึงความน่าเชื่อถือ การผลิตลูกเหล็กประกอบด้วย:

- การทดสอบวัตถุดิบ สำหรับองค์ประกอบและความสมบูรณ์เชิงกล

- การตรวจสอบระหว่างกระบวนการ ทุกขั้นตอน (รูปทรง ขนาด ความแข็ง)

- การทดสอบแบบไม่ทำลาย(เช่น, การตรวจสอบกระแสน้ำวน) สำหรับรอยแตกหรือตำหนิ

- การทดสอบแบบทำลายล้าง ในชุดตัวอย่าง (เช่น การทดสอบความแข็ง การวิเคราะห์โครงสร้างจุลภาค)

7.0นวัตกรรมสมัยใหม่ในการผลิตลูกเหล็ก

อุตสาหกรรมยังคงพัฒนาต่อไปด้วย:

- ระบบอัตโนมัติและหุ่นยนต์ เพื่อการผลิตที่รวดเร็วและสม่ำเสมอ

- วิสัยทัศน์ของเครื่องจักรและการควบคุมคุณภาพตาม AI

- เตาอบความร้อนขั้นสูงพร้อมการตรวจสอบแบบเรียลไทม์

- เทคโนโลยีการเคลือบแบบใหม่(เช่น ฟิล์มป้องกันการกัดกร่อนแบบหล่อลื่นตัวเอง)

- วัสดุไฮบริด เช่นเหล็กเคลือบเซรามิกหรือทางเลือกซิลิกอนไนไตรด์

8.0คำถามที่พบบ่อย (FAQ)

คำถามที่ 1: วัสดุที่ใช้ในการผลิตลูกปืนเหล็กคืออะไร?

เหล็กโครเมียม (AISI 52100) เป็นเหล็กที่พบได้ทั่วไปที่สุด แต่สแตนเลส เหล็กกล้าคาร์บอน และโลหะผสมพิเศษก็ถูกนำมาใช้ด้วยเช่นกัน ขึ้นอยู่กับการใช้งาน

คำถามที่ 2: ลูกเหล็กความแม่นยำกลมแค่ไหน?

ลูกบอลเกรดสูง (เช่น G5 หรือ G10) อาจเบี่ยงเบนจากทรงกลมสมบูรณ์แบบได้น้อยกว่า 0.13 ไมครอนซึ่งให้ความแม่นยำสูงเป็นพิเศษสำหรับการใช้งานประสิทธิภาพสูง

คำถามที่ 3: วัตถุประสงค์ของการอบชุบลูกเหล็กคืออะไร?

การอบชุบด้วยความร้อนช่วยเพิ่มความแข็งและความทนทาน ช่วยให้ลูกบอลสามารถรับน้ำหนักได้มากและลดการสึกหรอในระบบกลไก

ไตรมาสที่ 4: ความแตกต่างระหว่างการเจียรและการลับคืออะไร?

การบด เป็นกระบวนการสร้างรูปร่างในขณะที่ การทับซ้อน เป็นกระบวนการขัดเงาที่ช่วยปรับปรุงพื้นผิวให้สวยงามขึ้นและให้ความคลาดเคลื่อนที่แคบลง

Q5: เกรดลูกเหล็กคืออะไร?

ลูกเหล็กจะถูกจำแนกตามเกรด (เช่น G5, G10, G100) ซึ่งระบุระดับความแม่นยำตามความกลม ผิวสำเร็จ และความแตกต่างของเส้นผ่านศูนย์กลาง

9.0บทสรุป

แม้จะเล็กแต่ ลูกเหล็ก มีบทบาทสำคัญอย่างยิ่งต่อการทำงานที่ราบรื่นของเครื่องจักรทั่วโลก กระบวนการผลิตของพวกเขาผสมผสานระหว่างวิทยาศาสตร์โลหะวิทยา วิศวกรรมเครื่องกล และระบบอัตโนมัติสมัยใหม่ ส่งผลให้ชิ้นส่วนเล็กๆ เหล่านี้ทำหน้าที่ขับเคลื่อนเครื่องยนต์ กังหัน และเทคโนโลยีให้ก้าวหน้า

ไม่ว่าคุณจะกำลังมองหาลูกเหล็กหรือเพียงแค่สนใจเกี่ยวกับการผลิตในเชิงอุตสาหกรรม การทำความเข้าใจกระบวนการนี้จะเผยให้เห็นว่าต้องใช้ความแม่นยำและความเอาใจใส่มากเพียงใดในการสร้างสิ่งที่ดูเหมือนเรียบง่ายเช่นนี้

10.0ตารางที่ 1: ประเภทของลูกเหล็ก

ลูกเหล็กมีให้เลือกหลากหลายวัสดุ ขนาด และพื้นผิว โดยแต่ละแบบได้รับการออกแบบให้ตรงตามข้อกำหนดเฉพาะด้านกลไก สิ่งแวดล้อม และต้นทุน ตารางต่อไปนี้สรุปประเภทหลักของลูกเหล็ก คุณสมบัติของวัสดุ และการใช้งานทั่วไป เพื่อช่วยให้วิศวกรและนักออกแบบเลือกตัวเลือกที่เหมาะสมที่สุดกับความต้องการของพวกเขา

| หมวดหมู่ | วัสดุ / ประเภท | คุณสมบัติที่สำคัญ | การใช้งานทั่วไป |

| เหล็กโครเมียม | เอไอเอสไอ 52100 | ความแข็ง 60–67 HRC ทนทานต่อการสึกหรอดีเยี่ยม มีเสถียรภาพมิติที่ดี สามารถรับน้ำหนักได้สูง | ตลับลูกปืน ชิ้นส่วนยานยนต์ เครื่องมือความแม่นยำ |

| สแตนเลส | เอไอเอสไอ 316 | ออสเทนนิติก ทนทานต่อการกัดกร่อนได้ดีเยี่ยม ไม่เป็นแม่เหล็ก | สภาพแวดล้อมทางทะเล อุปกรณ์การแปรรูปทางเคมี |

| เอไอเอสไอ 420 | มาร์เทนซิติก ความแข็ง 50–55 HRC สมดุลระหว่างความแข็งและความต้านทานการกัดกร่อน | การแปรรูปอาหาร อุปกรณ์ทางการแพทย์ | |

| เอไอเอสไอ 440ซี | มาร์เทนซิติกคาร์บอนสูง ความแข็ง 58–65 HRC ทนทานต่อการกัดกร่อนได้ดี | ตลับลูกปืนประสิทธิภาพสูง การใช้งานด้านอวกาศ | |

| เหล็กกล้าคาร์บอน | 1010, 1055, 1085 | ต้นทุนต่ำ มีปริมาณคาร์บอนหลากหลาย ความแข็งต่ำกว่าเหล็กโครเมียม | ของเล่น ตลับลูกปืนรับน้ำหนักต่ำ ใช้ในอุตสาหกรรมทั่วไป |

| โลหะผสมพิเศษ | เหล็กกล้าเครื่องมือ (M50) | ทนทานต่ออุณหภูมิสูง | การบินและอวกาศ เครื่องจักรความเร็วสูง |

| โลหะผสมนิเกิล | ทนทานต่อการกัดกร่อนอย่างสูงสุด | การแปรรูปทางเคมี การใช้งานทางทะเล | |

| ทองเหลืองและทองแดง | ไม่เกิดประกายไฟ ตกแต่ง | อุปกรณ์ตกแต่ง สภาพแวดล้อมความปลอดภัยพิเศษ |

เกรดขนาดและความแม่นยำ

ลูกเหล็กผลิตขึ้นในช่วงขนาดและเกรดความแม่นยำที่หลากหลายเพื่อตอบสนองความต้องการด้านประสิทธิภาพที่แตกต่างกัน

| ช่วงขนาด (เส้นผ่านศูนย์กลาง) | การใช้งานทั่วไป | เกรดความแม่นยำ | ตัวอย่างความคลาดเคลื่อน (ลูกบอลขนาด 10 มม.) |

| 0.2–25.4 มม. | ตลับลูกปืนความแม่นยำ เครื่องมือ | ชั้นประถมศึกษาปีที่ 3 | ±0.08 ไมโครเมตร |

| 0.2–25.4 มม. | ตลับลูกปืนคุณภาพสูงสำหรับยานยนต์ | ชั้นประถมศึกษาปีที่ 5 | ±0.13 ไมโครเมตร |

| 0.2–50 มม. | การใช้งานอุตสาหกรรมทั่วไป | ชั้นมัธยมศึกษาปีที่ 10 | ±0.25 ไมโครเมตร |

| 25–150 มม. | อุปกรณ์อุตสาหกรรมหนัก | เกรด 16+ | ±0.5 μm ขึ้นไป |

การตกแต่งพื้นผิวและการบำบัด

การตกแต่งพื้นผิวและการบำบัดมีอิทธิพลอย่างมากต่อความทนทานต่อการสึกหรอ แรงเสียดทาน และการป้องกันการกัดกร่อน จึงทำให้มีความสำคัญอย่างยิ่งต่อประสิทธิภาพในการใช้งานที่ต้องการความแม่นยำสูง

| การบำบัด / การตกแต่ง | วัตถุประสงค์ / ผล | วัสดุที่สามารถนำไปใช้ได้ |

| การทำให้เป็นพาสซีฟ | เพิ่มความทนทานต่อการกัดกร่อน | ลูกบอลสแตนเลส |

| ฟอสเฟต | เคลือบสารต้านทานการสึกหรอ | ลูกเหล็กคาร์บอน |

| PVD – TiN (ไททาเนียมไนไตรด์) | เพิ่มความแข็งและความทนทานต่อการสึกหรอ | เหล็กโครเมียม, สแตนเลส |

| PVD – DLC (คาร์บอนคล้ายเพชร) | ลดแรงเสียดทาน ทนทานต่อการสึกหรอสูง | แอปพลิเคชันประสิทธิภาพสูง |

| ความหยาบผิว (Ra) | 0.02 μm (กระจก) – 0.25 μm (มาตรฐาน); เรียบเนียนกว่า = แรงเสียดทานและเสียงรบกวนน้อยลง | วัสดุทั้งหมด |

| คุณสมบัติของแม่เหล็ก | เหล็กโครเมียมมีคุณสมบัติแม่เหล็ก ส่วนสแตนเลส AISI 316 ไม่เป็นแม่เหล็ก | ขึ้นอยู่กับความต้องการของการใช้งาน |

11.0ตารางที่ 2: คุณสมบัติและข้อมูลจำเพาะที่สำคัญ

ประสิทธิภาพของลูกเหล็กขึ้นอยู่กับคุณสมบัติสำคัญหลายประการ ได้แก่ ความแข็ง ความต้านทานการกัดกร่อน ความสามารถในการรับน้ำหนัก และความแม่นยำของขนาด ตารางต่อไปนี้แสดงภาพรวมของคุณสมบัติสำคัญเหล่านี้ เพื่อช่วยในการเลือกลูกเหล็กสำหรับสภาวะการทำงานที่เฉพาะเจาะจง

| คุณสมบัติ | ค่าทั่วไป / ช่วง | ปัจจัยที่มีอิทธิพล | หมายเหตุ |

| ความแข็ง | 52100: 60–67 HRC; 420: 50–55 HRC; 440C: 58–65 HRC | วัสดุ การอบชุบด้วยความร้อน | ความแข็งที่สูงขึ้น = ความทนทานต่อการสึกหรอและความสามารถในการรับน้ำหนักที่ดีขึ้น |

| ความต้านทานการสึกหรอ | ดีเยี่ยมในเหล็กโครเมียม เพิ่มประสิทธิภาพด้วย PVD หรือไนไตรด์ | ความแข็ง องค์ประกอบของวัสดุ การตกแต่งพื้นผิว | ผ่านการทดสอบโดยการขัดถูของ Taber หรือวิธีการที่คล้ายกัน |

| ความต้านทานการกัดกร่อน | 316: ดีเยี่ยม; 440C: ดี; 52100: จำกัด | องค์ประกอบของโลหะผสม การปรับสภาพพื้นผิว สภาพแวดล้อม | ใช้การเคลือบแบบพาสซีฟ การเคลือบด้วยน้ำมัน หรือการเคลือบพิเศษเพื่อการปกป้องเป็นพิเศษ |

| ความสามารถในการรับน้ำหนัก | มีเหล็กโครเมียมสูงกว่า ขึ้นอยู่กับขนาดและความแข็ง | ความแข็งของวัสดุ เส้นผ่านศูนย์กลาง การหล่อลื่น | รวมถึงโหลดแบบคงที่และแบบไดนามิก ส่งผลต่ออายุความล้า |

| ชีวิตที่เหนื่อยล้า | เหล็กโครเมียมเกรดความแม่นยำสูง | คุณภาพวัสดุ, การตกแต่งพื้นผิว, สภาวะการทำงาน | สำคัญสำหรับการทำงานความเร็วสูงหรือต่อเนื่อง |

| ความทนทานต่ออุณหภูมิ | 52100: –20°C ถึง 120°C; 440C: –30°C ถึง 200°C; M50: สูงสุด 315°C | วัสดุและการอบชุบด้วยความร้อน | อุณหภูมิสูงทำให้ความแข็งลดลง อุณหภูมิต่ำอาจทำให้เปราะมากขึ้น |

| ความแม่นยำของมิติ | เกรด 3: ±0.08 μm; เกรด 5: ±0.13 μm; เกรด 10: ±0.25 μm | กระบวนการผลิต เกรดความแม่นยำ | สำคัญสำหรับตลับลูกปืนและเครื่องมือ |

| ความกลม | แน่นกว่าค่าความคลาดเคลื่อนของเส้นผ่านศูนย์กลาง เกรด 5 ≈ 0.13 μm | การผลิตที่แม่นยำ | ส่งผลต่อการทำงานราบรื่นและระดับเสียง |

| ผิวสำเร็จ (Ra) | 0.02 μm (กระจก) – 0.25 μm (มาตรฐาน) | วิธีการเจียร ขัดเงา | เรียบเนียนขึ้น = ลดแรงเสียดทานและเสียงรบกวน |

| ความสม่ำเสมอของล็อต | ความแข็ง ขนาด และความกลมสม่ำเสมอภายในชุด | การควบคุมคุณภาพอย่างเข้มงวด | สำคัญสำหรับการใช้งานแบบหลายลูกบอล (เช่น ตลับลูกปืน) |

12.0ตารางที่ 3: มาตรฐานอุตสาหกรรมและการรับรอง

การปฏิบัติตามมาตรฐานที่ได้รับการยอมรับช่วยให้มั่นใจได้ถึงคุณภาพ ประสิทธิภาพ และความสามารถในการเปลี่ยนแทนกันได้ของลูกบอลเหล็กที่สม่ำเสมอในผู้ผลิตและการใช้งานที่แตกต่างกัน ตารางต่อไปนี้จะเน้นมาตรฐานและการรับรองที่สำคัญของอุตสาหกรรมที่เกี่ยวข้องกับลูกบอลเหล็ก

| มาตรฐาน / การรับรอง | ขอบเขต | ข้อกำหนดที่สำคัญ | อุตสาหกรรมทั่วไป / การใช้งาน |

| สมาคมแพทย์อเมริกัน (ABMA) 10-1989 | ลูกเหล็กทั่วไป | เกรด ความคลาดเคลื่อนของมิติ การตกแต่งพื้นผิว 0.397–150 มม. | ตลับลูกปืนอุตสาหกรรมทั่วไป |

| วารสาร ABMA 12.1-2001 | ตลับลูกปืนเครื่องมือ | ความคลาดเคลื่อนที่เข้มงวดสำหรับลูกบอลความแม่นยำสูง | เครื่องมือการบินและอวกาศ อุปกรณ์ความแม่นยำ |

| วารสาร ABMA 12.2-2001 | ตลับลูกปืนขนาดเล็กและพิเศษ | ความแม่นยำของมิติสำหรับลูกบอลขนาดเล็ก | อิเล็กทรอนิกส์, ไมโครแบริ่ง |

| ISO 3290-1:2014 | ลูกเหล็กสำเร็จรูป | ขนาด ความกลม คุณภาพพื้นผิว วิธีการทดสอบ | ตลับลูกปืนความแม่นยำ การใช้งานทั่วโลก |

| ใบรับรอง ISO 9001:2015 | ระบบการจัดการคุณภาพ | คุณภาพการผลิตที่สม่ำเสมอ | ทุกอุตสาหกรรม |

| ISO 14001:2015 | การจัดการสิ่งแวดล้อม | แนวทางปฏิบัติการผลิตที่ยั่งยืน | มีความสำคัญเพิ่มมากขึ้นในทุกอุตสาหกรรม |

| เอเอสทีเอ็ม เอ295 | เหล็กกล้าแบริ่งคาร์บอนสูง | องค์ประกอบทางเคมี การอบด้วยความร้อน | ตลับลูกปืนอุตสาหกรรมและยานยนต์ |

| เอเอสทีเอ็ม เอ756 | คุณสมบัติของแม่เหล็ก | ระบุคุณสมบัติแม่เหล็กลูกเหล็ก | อุปกรณ์อิเล็กทรอนิกส์, เซ็นเซอร์ |

| ASTM F2235 | ลูกบอลสแตนเลส | คุณสมบัติเชิงกล ข้อกำหนดด้านคุณภาพ | ตลับลูกปืน อาหาร และอุปกรณ์ทางการแพทย์ |

| AS9100 | การจัดการคุณภาพการบินและอวกาศ | ข้อกำหนดด้านการผลิตและเอกสารที่เข้มงวด | การบินและอวกาศและการป้องกันประเทศ |

| นาดีแคป | กระบวนการพิเศษด้านอวกาศ | การรับรองการอบชุบด้วยความร้อน การเคลือบ | ผู้ผลิตอากาศยาน |

| IATF 16949 | การจัดการคุณภาพยานยนต์ | การรับรองคุณภาพ PPAP และการผลิต | ตลับลูกปืนและส่วนประกอบยานยนต์ |

| ISO 13485 | คุณภาพอุปกรณ์ทางการแพทย์ | การปฏิบัติตามมาตรฐานทางการแพทย์ | อุปกรณ์ทางการแพทย์ |

| การปฏิบัติตามข้อกำหนดของ FDA | การอนุมัติตามระเบียบข้อบังคับ | จำเป็นสำหรับส่วนประกอบที่ใช้ทางการแพทย์ | อุปกรณ์ทางการแพทย์ |

| MIL-STD-1835 | ส่วนประกอบความแม่นยำทางทหาร | การล็อคที่แม่นยำและมาตรฐานวัสดุ | การประยุกต์ใช้ด้านการป้องกันประเทศและการทหาร |

| มอก.4288:1996 | การวัดความหยาบของพื้นผิว | กฎเกณฑ์การประเมิน Ra | ทุกอุตสาหกรรมที่ต้องการความประณีตของพื้นผิว |

| ISO 6508 / ASTM E18 | การทดสอบความแข็งร็อคเวลล์ | วิธีการวัดความแข็ง | การควบคุมคุณภาพในทุกอุตสาหกรรม |

| เอสทีเอ็ม อี10 | การทดสอบความแข็งบริเนลล์ | วิธีการวัดความแข็งแบบทางเลือก | การควบคุมคุณภาพอุตสาหกรรม |