- 1.0ความหมายและกลไกการขึ้นรูปแกนของการรีดแบบไขว้เวดจ์

- 2.0การจำแนกประเภทและคุณลักษณะทางเทคนิคของกระบวนการรีดแบบไขว้

- 3.0ปัญหาคอขวดทางเทคนิคหลักในการรีดแบบไขว้: การออกแบบและเพิ่มประสิทธิภาพแม่พิมพ์

- 4.0การประยุกต์ใช้การวิเคราะห์องค์ประกอบไฟไนต์ (FEA) ในกระบวนการรีดแบบไขว้

- 5.0การใช้งานทางอุตสาหกรรมและข้อดีทางเทคนิคของการรีดแบบไขว้

- 6.0แนวโน้มการพัฒนาในอนาคตและทิศทางการวิจัย

- 7.0คำถามที่พบบ่อย (FAQ)

ในกระบวนการผลิตชิ้นส่วนที่สมมาตรแบบหมุน เช่น เพลาขับรถยนต์ แกนหมุนเครื่องจักรสิ่งทอ และเพลาแบบขั้นบันไดในเครื่องจักรทั่วไป เทคโนโลยีการรีดแบบไขว้เวดจ์ได้กลายมาเป็นวิธีการขึ้นรูปพลาสติกที่มีประสิทธิภาพ ด้วยความสามารถเฉพาะตัวในการควบคุมการเสียรูปของวัสดุ ทำให้สามารถแปรรูปแท่งทรงกระบอกให้เป็นชิ้นงานที่มีเส้นผ่านศูนย์กลางแกนแปรผันได้อย่างแม่นยำ เทคโนโลยีนี้จึงกลายเป็นหนึ่งในวิธีการแปรรูปแกนที่ขาดไม่ได้ในการผลิตสมัยใหม่ ด้วยการเพิ่มประสิทธิภาพการผลิตและการใช้วัสดุอย่างมีนัยสำคัญ เทคโนโลยีนี้จึงกลายเป็นหนึ่งในวิธีการแปรรูปแกนที่ขาดไม่ได้ในการผลิตสมัยใหม่

1.0ความหมายและกลไกการขึ้นรูปแกนของการรีดแบบไขว้เวดจ์

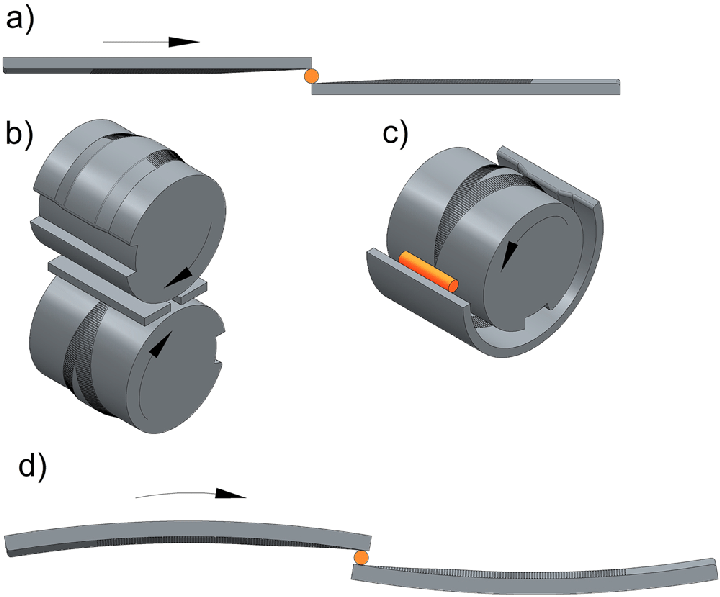

การรีดแบบไขว้ (Cross-wedge rolling: CWR) เป็นกระบวนการขึ้นรูปด้วยการหมุนที่ยึดตามหลักการของการเสียรูปพลาสติกของโลหะ กลไกพื้นฐานประกอบด้วยการเคลื่อนที่อย่างควบคุมของเครื่องมือรูปลิ่ม ซึ่งใช้แรงอัดในแนวรัศมีและแรงดึงในแนวแกนกับแท่งทรงกระบอก ผ่านการเสียรูปพลาสติกอย่างต่อเนื่อง แท่งจะถูกเปลี่ยนรูปอย่างแม่นยำเป็นชิ้นงานที่มีสมมาตรเชิงหมุน โดยมีการเปลี่ยนแปลงเส้นผ่านศูนย์กลางแกนตามที่กำหนดไว้ล่วงหน้า

โดยทั่วไปกระบวนการนี้จะดำเนินการบนเครื่องรีดแบบ Cross Wedge ซึ่งใช้แรงในแนวรัศมีและแนวแกนที่แม่นยำเพื่อให้ได้การขึ้นรูปที่มีประสิทธิภาพ

เมื่อเปรียบเทียบกับการรีดโปรไฟล์แบบธรรมดา การรีดแบบ Cross-Wedge Rolling แสดงให้เห็นถึงความแตกต่างที่สำคัญ:

- การรีดแบบดั้งเดิมจะช่วยลดความหนาของหน้าตัดโดยรวมของชิ้นงานเป็นหลัก และใช้กับแผ่นและโปรไฟล์เป็นหลัก

- ในทางตรงกันข้าม การรีดแบบ Cross-Wedge Rolling ใช้ประโยชน์จากรูปทรงเรขาคณิตของเครื่องมือรูปลิ่มเพื่อเหนี่ยวนำให้เกิดการไหลเชิงปริมาตรที่ไม่สม่ำเสมอตามแนวแกนของแท่งโลหะ ผลกระทบที่ประสานกันของการบีบอัดเฉพาะจุดและการยืดตัวตามแนวแกน ช่วยให้สามารถสร้างลักษณะการหมุนที่ซับซ้อน เช่น ขั้นบันไดและเรียวได้อย่างมีประสิทธิภาพ

โหมดการใช้งาน:

- กำลังดำเนินการ: ใช้ก่อนการตีขึ้นรูป การกลึง หรือการดำเนินการอื่นๆ ตามมา โดยให้ชิ้นงานที่มีรูปร่างใกล้เคียงสุทธิ ซึ่งช่วยลดค่าเผื่อการกลึงและการใช้พลังงาน

- การขึ้นรูปโดยตรง: สำหรับเพลาขนาดกลางและขนาดเล็กที่ค่อนข้างเรียบง่าย (เช่น เพลาเสริมในระบบส่งกำลังยานยนต์) สามารถผลิตชิ้นส่วนขั้นสุดท้ายได้ในขั้นตอนการรีดเพียงครั้งเดียว ซึ่งบรรลุ "ประสิทธิภาพสูงด้วยการทำงานน้อยลง"

ข้อได้เปรียบทางเทคนิค:

- ประสิทธิภาพการผลิตสูง: ภายใต้การกลิ้งอย่างต่อเนื่อง การทำงานกะเดียวสามารถผลิตชิ้นส่วนได้หลายพันชิ้น โดยมีประสิทธิภาพสูงกว่ากระบวนการตัดเฉือนแบบดั้งเดิมถึง 5–20 เท่า

- อายุการใช้งานแม่พิมพ์ขยาย: เครื่องมือที่ทำจากวัสดุที่มีความแข็งแรงสูงและทนต่อการสึกหรอสามารถประมวลผลชิ้นส่วนได้หลายหมื่นชิ้นต่อรอบการบริการ ช่วยลดต้นทุนต่อหน่วยได้อย่างมาก

- การใช้ประโยชน์จากวัสดุสูง: เมื่อเกิดการสูญเสียต่ำกว่า 10% การใช้ประโยชน์ของวัสดุจะไปถึง 80%–90% ซึ่งแสดงถึงการปรับปรุงประมาณ 30%–40% เมื่อเปรียบเทียบกับกระบวนการตัดเฉือน (40%–60%)

2.0การจำแนกประเภทและคุณลักษณะทางเทคนิคของกระบวนการรีดแบบไขว้

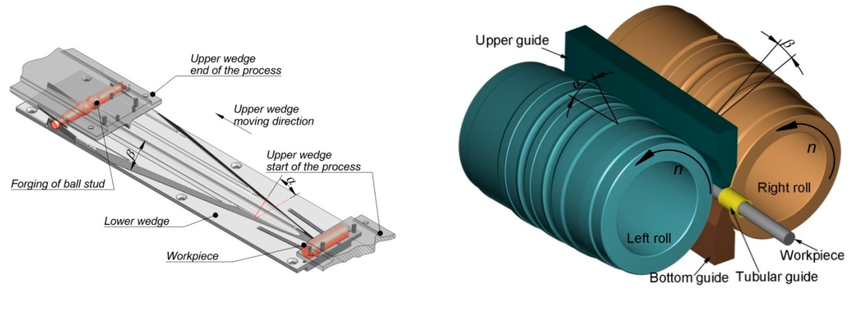

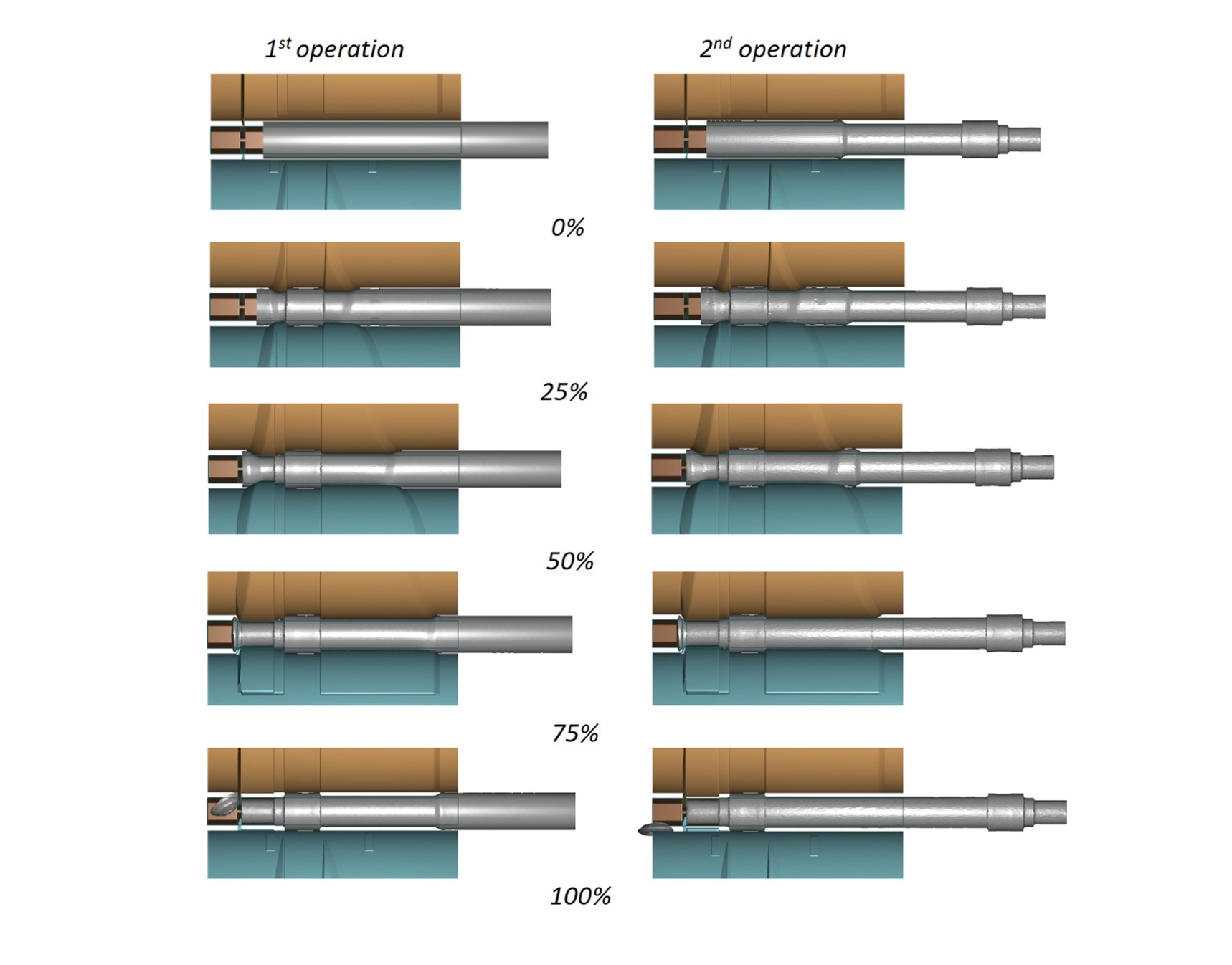

การรีดแบบ Cross-Wedge Rolling สามารถแบ่งได้เป็นสามประเภทหลักตามรูปทรงเรขาคณิตและรูปแบบการเคลื่อนที่ของเครื่องมือรูปลิ่ม โดยแต่ละวิธีได้รับการปรับแต่งให้เหมาะสมกับคุณสมบัติและความแม่นยำของชิ้นงานโดยเฉพาะ:

- เครื่องมือพื้นผิวนูนที่มีการหมุนแบบซิงโครนัส: การใช้ลูกกลิ้งรูปลิ่มนูนคู่หรือหลายลูกที่หมุนไปในทิศทางเดียวกันด้วยความเร็วเท่ากัน แท่งโลหะจะหมุนไปในทิศทางตรงข้ามเนื่องจากแรงเสียดทาน ในขณะที่การบีบอัดในแนวรัศมีจะทำให้เกิดการลดลงและการยืดออกในแนวแกน

- ลักษณะเฉพาะ: กระจายน้ำหนักได้สม่ำเสมอและมีการเสียรูปที่มั่นคง เหมาะสำหรับเพลาที่มีเส้นผ่านศูนย์กลาง 6–150 มม. และความยาว 40–1200 มม. ความแม่นยำในการขึ้นรูปสูง (ความคลาดเคลื่อนเชิงมิติ ±0.1 มม. ความหยาบผิว Ra1.6–3.2 ไมโครเมตร) นิยมใช้ในการขึ้นรูปชิ้นส่วนสำคัญ เช่น เพลาส่งกำลังรถยนต์และเพลาลูกเบี้ยวเครื่องยนต์

- เครื่องมือแบบรวมเว้าคงที่ – นูนหมุน:

การกำหนดค่าแบบไฮบริดที่โพรงเว้าคงที่จำกัดรูปทรงของแท่งโลหะ ในขณะที่เครื่องมือลิ่มนูนหมุนให้แรงขับเคลื่อนและแรงดันในแนวรัศมี แท่งโลหะจะเสียรูปอย่างต่อเนื่องภายในข้อจำกัดของโพรง- ลักษณะเฉพาะ: ความแม่นยำในการขึ้นรูปเฉพาะจุดสูง สามารถผลิตเรียวแบบอสมมาตรและร่องพิเศษได้ ใช้กับเพลาพิเศษในอุตสาหกรรมการบินและอวกาศ และเพลาขั้นบันไดที่ไม่ได้มาตรฐานในเครื่องจักรก่อสร้าง

- ลิ่มแบนตรงข้ามที่มีการเคลื่อนที่เชิงเส้น:

เครื่องมือรูปลิ่มแบนสองชิ้นเคลื่อนที่เป็นเส้นตรงไปในทิศทางตรงข้ามกัน โดยบีบอัดแท่งโลหะในแนวรัศมีเพื่อให้เกิดการลดขนาดและการยืดออกตามแนวแกน- ลักษณะเฉพาะ: โครงสร้างแม่พิมพ์เรียบง่าย ต้นทุนการผลิตและการบำรุงรักษาต่ำ ปรับพารามิเตอร์ได้อย่างยืดหยุ่น เหมาะสำหรับการผลิตเพลาเรียวขนาดกลางและขนาดเล็ก เช่น แกนหมุนสิ่งทอและเพลาส่งกำลังของเครื่องพิมพ์ ช่วยลดต้นทุนการพัฒนากระบวนการและการลงทุนด้านอุปกรณ์ได้อย่างมีประสิทธิภาพ

การจำแนกประเภทและคุณลักษณะทางเทคนิคของ การรีดแบบไขว้ลิ่ม

| ประเภทกระบวนการ | การออกแบบเครื่องมือ | การเคลื่อนที่ของเครื่องมือ | โหมดการเสียรูปของแท่งโลหะ | ขนาดที่ใช้ได้ | ความแม่นยำและคุณภาพพื้นผิว | การใช้งานทั่วไป |

| ลูกกลิ้งซิงโครนัสแบบพื้นผิวนูน | ม้วนพื้นผิวนูนคู่/หลายอัน | การหมุนแบบซิงโครนัส | การลดรัศมี + การยืดตัวตามแนวแกน | Ø6–150 มม., L40–1200 มม. | ความคลาดเคลื่อน ±0.1 มม., Ra1.6–3.2 μm | เพลาหลักส่งกำลัง, เพลาลูกเบี้ยว |

| เว้าคงที่ + นูนหมุน | โพรงคงที่ + ลิ่มหมุน | ผสมผสานแบบคงที่/หมุน | การสร้างเส้นชั้นที่ซับซ้อนในท้องถิ่น | เพลาไม่สมมาตรแบบไม่มาตรฐาน | ความแม่นยำในพื้นที่สูง | เพลาอากาศยาน ชิ้นส่วนเครื่องจักรก่อสร้าง |

| ลิ่มแบนตรงข้าม (เชิงเส้น) | เครื่องมือลิ่มแบน | การเคลื่อนที่เชิงเส้นตรงข้าม | การลดรัศมี + การยืดตัวตามแนวแกน | ก้านเรียว ขนาดกลาง-เล็ก | ความแม่นยำระดับปานกลางถึงสูง | แกนปั่นด้าย, แกนแท่นพิมพ์ |

3.0ปัญหาคอขวดทางเทคนิคหลักในการรีดแบบไขว้: การออกแบบและเพิ่มประสิทธิภาพแม่พิมพ์

แม้ว่าการรีดแบบไขว้เวดจ์ (CWR) จะมีประสิทธิภาพสูงและมีข้อได้เปรียบด้านการใช้วัสดุ แต่การออกแบบและเพิ่มประสิทธิภาพแม่พิมพ์ยังคงเป็นความท้าทายหลักที่จำกัดการใช้งานในวงกว้าง ความยากลำบากส่วนใหญ่กระจุกตัวอยู่ในสามด้าน ได้แก่

- การออกแบบพารามิเตอร์ที่ซับซ้อน: แม่พิมพ์ต้องได้รับการออกแบบอย่างแม่นยำตามโปรไฟล์ความแปรผันของเส้นผ่านศูนย์กลางของชิ้นงาน ซึ่งเกี่ยวข้องกับพารามิเตอร์สำคัญต่างๆ เช่น มุมลิ่ม ความยาวโซนเข้า ความลาดเอียงของโซนกระจาย และขนาดของโซนกำหนดขนาด พารามิเตอร์เหล่านี้ส่งผลโดยตรงต่ออัตราการเสียรูปของบิลเล็ต การกระจายความเค้น-ความเครียด และคุณภาพการขึ้นรูป เนื่องจากแม่พิมพ์มีการเชื่อมต่อกันอย่างแน่นหนา การที่จะได้ผลลัพธ์ที่เหมาะสมจึงมักต้องใช้การวิเคราะห์การเชื่อมต่อแบบมัลติฟิสิกส์ ซึ่งต้องอาศัยความรู้เชิงทฤษฎีและประสบการณ์จริงจากผู้ออกแบบ

- ข้อกำหนดความแม่นยำของการตัดเฉือนที่เข้มงวด: พื้นผิวการทำงานของแม่พิมพ์ต้องมีความแม่นยำของรูปทรงภายใน ±0.05 มม. และมีความหยาบผิวต่ำกว่า Ra 0.8 ไมโครเมตร เพื่อให้มั่นใจถึงความแม่นยำของมิติและคุณภาพพื้นผิวของชิ้นงาน ข้อกำหนดดังกล่าวจำเป็นต้องใช้อุปกรณ์ขั้นสูง เช่น ศูนย์เครื่องจักรกลห้าแกนและเครื่องตัดลวด EDM ซึ่งนำไปสู่วงจรการผลิตที่ยาวนานและต้นทุนการผลิตที่สูง

- กระบวนการลองผิดลองถูกที่ใช้เวลานานและทรัพยากร: การพัฒนาแม่พิมพ์แบบดั้งเดิมต้องอาศัยกระบวนการ “ออกแบบ–กลึง–ทดลอง–ปรับแต่ง” ซ้ำๆ กระบวนการนี้ไม่เพียงแต่ก่อให้เกิดบิลเล็ตที่มีข้อบกพร่องจำนวนมากเท่านั้น แต่ยังกินทรัพยากรของโรงงานรีดอีกด้วย โดยทั่วไป วงจรการพัฒนาจะกินเวลาประมาณ 2-3 เดือน ซึ่งทำให้ต้นทุนและเวลาในการพัฒนากระบวนการเพิ่มขึ้นอย่างมาก

4.0การประยุกต์ใช้การวิเคราะห์องค์ประกอบไฟไนต์ (FEA) ในกระบวนการรีดแบบไขว้

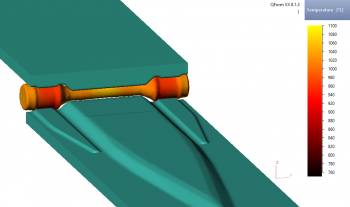

การจำลององค์ประกอบไฟไนต์ได้กลายเป็นเครื่องมือสำคัญในการแก้ไขปัญหาการออกแบบแม่พิมพ์และการปรับปรุงเสถียรภาพของกระบวนการรีดแบบ Cross-Wedge Rolling ผลกระทบหลักๆ ของการจำลององค์ประกอบไฟไนต์สะท้อนให้เห็นในสี่ด้าน ได้แก่

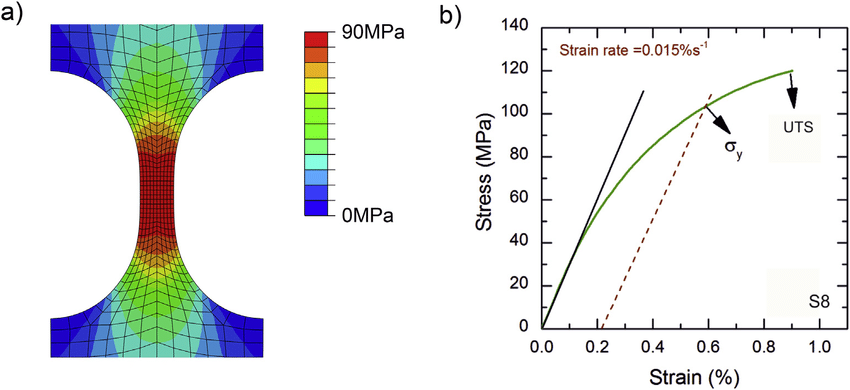

- การเพิ่มประสิทธิภาพเสมือนของพารามิเตอร์แม่พิมพ์:

การสร้างแบบจำลองไฟไนต์เอลิเมนต์แบบเทอร์โม-เมคานิคส์ ช่วยให้สามารถจำลองการเสียรูปของบิลเล็ตภายใต้มุมลิ่ม อัตราป้อน และอุณหภูมิการรีดที่เปลี่ยนแปลงไป การกระจายตัวของความเค้น ความเครียด และอุณหภูมิที่เกิดขึ้น ช่วยให้สามารถระบุสภาวะที่นำไปสู่ข้อบกพร่อง เช่น รอยแตกหรือรอยเหลื่อมได้อย่างรวดเร็ว ซึ่งช่วยให้สามารถปรับพารามิเตอร์ให้เหมาะสมในสภาพแวดล้อมเสมือนจริง ลดความจำเป็นในการทดลองทางกายภาพและลดต้นทุนการพัฒนาได้อย่างมาก - การจำลองแบบบูรณาการของห่วงโซ่กระบวนการทั้งหมด:

FEA ช่วยให้สามารถสร้างแบบจำลองแบบรวมของกระบวนการ “การรีดขึ้นรูปก่อนขึ้นรูปแบบ Cross-Wedge Rolling–การตีขึ้นรูปภายหลัง” ได้ ข้อมูลอุณหภูมิ ประวัติความเครียด และสถานะโครงสร้างจุลภาคของแท่งเหล็กขึ้นรูปล่วงหน้า สามารถถ่ายโอนเป็นเงื่อนไขเริ่มต้นสำหรับการจำลองการตีขึ้นรูปปลายน้ำ ซึ่งช่วยเพิ่มความแม่นยำในการทำนายและให้อินพุตที่เชื่อถือได้สำหรับการปรับพารามิเตอร์การตีขึ้นรูปให้เหมาะสมที่สุด - การทำนายและควบคุมข้อบกพร่องที่เกิดขึ้น:

การจำลองสามารถคาดการณ์รอยแตกภายในที่อาจเกิดขึ้น ความเหลื่อมของพื้นผิว และความเบี่ยงเบนของมิติได้ล่วงหน้า พร้อมทั้งเปิดเผยกลไกการขึ้นรูป จากข้อมูลเชิงลึกเหล่านี้ พารามิเตอร์ของแม่พิมพ์หรือสภาวะกระบวนการ (เช่น อุณหภูมิการรีด อัตราป้อน) สามารถปรับเพื่อลดความเสี่ยงของข้อบกพร่องได้อย่างมีประสิทธิภาพและรับประกันคุณภาพการขึ้นรูป - การสะสมและถ่ายทอดความรู้:

ผลลัพธ์ของการแสดงภาพ เช่น แผนที่เส้นชั้นความเค้น-ความเครียด และวิถีการเสียรูป ช่วยให้วิศวกรเข้าใจกลไกกระบวนการและผลกระทบของพารามิเตอร์ต่างๆ ได้อย่างลึกซึ้ง ช่วยลดระยะเวลาการเรียนรู้ นอกจากนี้ ข้อมูลจำลองยังสามารถจัดโครงสร้างเป็นฐานข้อมูลพารามิเตอร์มาตรฐาน ซึ่งสนับสนุนการถ่ายโอนความรู้อย่างเป็นระบบ และลดการพึ่งพาความเชี่ยวชาญจากประสบการณ์

พารามิเตอร์และบทบาทของการจำลองในการเพิ่มประสิทธิภาพ

| พารามิเตอร์แม่พิมพ์ | การทำงาน | ความยากในการออกแบบ | บทบาทของการจำลองในการเพิ่มประสิทธิภาพ |

| มุมลิ่ม | ควบคุมอัตราการเสียรูปของแท่งโลหะ | การจับคู่พารามิเตอร์ที่แข็งแกร่งขึ้นอยู่กับประสบการณ์สูง | การเพิ่มประสิทธิภาพแบบเสมือนช่วยหลีกเลี่ยงมุมที่มากเกินไปหรือไม่เพียงพอ |

| ความยาวโซนเข้า | กำหนดการแทรกซึมของวัสดุเริ่มต้น | ความต้องการความแม่นยำสูง | การปรับ FEA ช่วยลดรอบการลองผิดลองถูก |

| ความลาดชันแบบกระจาย | ควบคุมความเร็วการขยายรัศมี | ผลกระทบที่สำคัญต่อการลดปริมาณตะกั่ว | การวิเคราะห์การกระจายความเครียดเป็นแนวทางในการออกแบบที่เหมาะสมที่สุด |

| ขนาดโซนการกำหนดขนาด | ควบคุมขนาดสุดท้ายและการตกแต่งพื้นผิว | ต้องมีความแม่นยำในการกลึงระดับไมครอน | การจำลองช่วยให้สามารถคาดการณ์ความแม่นยำของมิติได้ |

5.0การใช้งานทางอุตสาหกรรมและข้อดีทางเทคนิคของการรีดแบบไขว้

เนื่องจากประสิทธิภาพสูง ประหยัดวัสดุ และเหมาะสำหรับการผลิตจำนวนมาก การรีดแบบไขว้ (CWR) จึงถูกนำไปใช้อย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ เครื่องจักรกล และพลังงาน สถานการณ์การใช้งานทั่วไปมีดังนี้:

- การผลิตยานยนต์:

นิยมใช้กันอย่างแพร่หลายในการขึ้นรูปชิ้นงานหรือขึ้นรูปขั้นสุดท้ายของชิ้นส่วนสำคัญ เช่น เพลาข้อเหวี่ยงเครื่องยนต์ เพลาส่งกำลัง และเพลาขับครึ่งตัว เมื่อเทียบกับการกลึงแบบเดิม การใช้วัสดุมีประสิทธิภาพมากขึ้นถึง 30%–40% ซึ่งช่วยลดต้นทุนต่อหน่วยได้อย่างมาก - เครื่องจักรและอุปกรณ์:

ใช้ได้กับการผลิตเพลาขนาดกลางและขนาดเล็ก เช่น แกนหมุนของเครื่องจักรกล เพลาขับของเครื่องพิมพ์ และแกนหมุนของเครื่องจักรสิ่งทอ ด้วยความแม่นยำสูงและค่าเผื่อการตัดเฉือนที่ลดลง การรีดแบบ Cross-Wedge Rolling ช่วยลดขั้นตอนการตัดเฉือนที่ตามมา เพิ่มความแม่นยำในการประกอบและเสถียรภาพโดยรวมของอุปกรณ์ - อุปกรณ์พลังงาน:

ใช้ในการขึ้นรูปเพลาเรียวขนาดใหญ่ เพลาเชื่อมต่อ และเพลาเปลี่ยนผ่านในอุปกรณ์พลังงานลม พลังงานนิวเคลียร์ และอุปกรณ์ปิโตรเลียม กระบวนการนี้รับประกันความแข็งแรงที่เพียงพอ พร้อมลดการใช้วัสดุและต้นทุนการผลิต

ทันสมัย เครื่องรีดลิ่มไขว้ ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตยานยนต์สำหรับการขึ้นรูปเพลาข้อเหวี่ยง เพลาส่งกำลัง และเพลาขับเคลื่อน

สรุปข้อดีทางเทคนิค:

- ประสิทธิภาพสูง: การทำงานกะเดียวสามารถผลิตชิ้นส่วนได้หลายพันชิ้น มีประสิทธิภาพสูงกว่าการตัดเฉือนถึง 5–20 เท่า

- ต้นทุนต่ำ: อายุการใช้งานแม่พิมพ์ยาวนานและค่าเผื่อการตัดเฉือนที่ลดลงทำให้ต้นทุนการผลิตโดยรวมลดลง 20%–50%

- คุณภาพที่เหนือกว่า: ชิ้นงานแสดงให้เห็นถึงการไหลของเส้นใยอย่างต่อเนื่องและโครงสร้างภายในที่หนาแน่น โดยมีความทนทานต่อความเมื่อยล้าและประสิทธิภาพในการรับแรงกระแทกที่เหนือกว่าชิ้นส่วนที่ผ่านการกลึงอย่างเห็นได้ชัด

6.0แนวโน้มการพัฒนาในอนาคตและทิศทางการวิจัย

ด้วยความก้าวหน้าของการผลิตอัจฉริยะและเทคโนโลยีดิจิทัล การวิจัยและการประยุกต์ใช้ Cross-Wedge Rolling กำลังพัฒนาไปสู่แนวโน้มต่อไปนี้:

- การออกแบบแม่พิมพ์อัจฉริยะ:

วิธีการหาค่าพารามิเตอร์ที่เหมาะสมที่สุดโดยใช้ AI และการเรียนรู้ของเครื่องจักรกำลังเกิดขึ้นใหม่ ซึ่งช่วยให้สามารถระบุมุมลิ่ม อัตราป้อน และอุณหภูมิการรีดที่เหมาะสมที่สุดได้โดยอัตโนมัติจากข้อมูลไฟไนต์เอลิเมนต์ขนาดใหญ่ การพัฒนานี้ช่วยลดระยะเวลาในการออกแบบและทำให้การออกแบบเป็นแบบ "ไม่ต้องทดลอง" - การจำลองแบบมัลติฟิสิกส์ที่เชื่อมโยงกัน:

การจำลองในอนาคตจะก้าวไปไกลกว่าการเชื่อมต่อเทอร์โม-เมคานิคส์ โดยผสานรวมวิวัฒนาการเชิงโครงสร้างจุลภาค การตกผลึกใหม่ และการวิเคราะห์ความเค้นตกค้าง ซึ่งจะทำให้สามารถคาดการณ์คุณสมบัติเชิงกลและอายุการใช้งานของชิ้นส่วนรีดได้แม่นยำยิ่งขึ้น - การใช้งานวัสดุขั้นสูง: เพื่อตอบสนองความต้องการในการขึ้นรูปวัสดุที่เสียรูปยาก เช่น เหล็กกล้าที่มีความแข็งแรงสูง โลหะผสมไททาเนียม และโลหะผสมนิกเกิล การวิจัยจะมุ่งเน้นไปที่วัสดุแม่พิมพ์ที่ทนทานต่อการสึกหรอสูงและเทคโนโลยีเสริมความแข็งแรงพื้นผิวใหม่เพื่อยืดอายุการใช้งานและความน่าเชื่อถือของเครื่องมือ

- การผลิตสีเขียวและการลดคาร์บอน:

การลดอุณหภูมิความร้อน การเพิ่มประสิทธิภาพเส้นทางการรีด และปรับปรุงการใช้ประโยชน์ของวัสดุ คาดว่าการรีดแบบ Cross-Wedge จะช่วยลดการใช้พลังงานและการปล่อยคาร์บอนได้มากขึ้น ซึ่งสอดคล้องกับเป้าหมายการผลิตที่ยั่งยืน - การบูรณาการดิจิทัลของห่วงโซ่กระบวนการ:

สายการผลิต Cross-Wedge Rolling ในอนาคตจะถูกผสานรวมเข้ากับกระบวนการตีขึ้นรูป การอบชุบด้วยความร้อน และการตรวจสอบแบบอินไลน์ด้วยระบบดิจิทัล ก่อให้เกิดระบบ “ออกแบบ-ผลิต-ตรวจสอบ-ป้อนกลับ” แบบวงจรปิด ซึ่งจะผลักดันการยกระดับ Cross-Wedge Rolling ไปสู่การผลิตอัจฉริยะอย่างครอบคลุม

7.0คำถามที่พบบ่อย (FAQ)

กระบวนการกลิ้งไขว้ลิ่ม (CWR) คืออะไร?

การรีดแบบไขว้ (Cross-Wedge Rolling) เป็นเทคโนโลยีการขึ้นรูปชิ้นงานที่มีสมมาตรแบบหมุน โดยอาศัยหลักการเสียรูปพลาสติกของโลหะ ด้วยการใช้แรงกดในแนวรัศมีและแรงดึงในแนวแกนที่ควบคุมได้ผ่านเครื่องมือรูปลิ่ม กระบวนการนี้ช่วยให้สามารถขึ้นรูปเพลาที่มีรูปทรงเรขาคณิตที่ซับซ้อน เช่น ขั้นบันไดและเทเปอร์ได้

ทำอย่างไร การรีดแบบไขว้ลิ่ม แตกต่างจากการกลึงแบบธรรมดาหรือการตีขึ้นรูปอิสระหรือไม่?

การรีดแบบ Cross-Wedge Rolling ขึ้นรูปชิ้นส่วนด้วยกระบวนการเปลี่ยนรูปพลาสติกอย่างต่อเนื่อง ส่งผลให้มีการใช้วัสดุอย่างมีประสิทธิภาพ ประสิทธิภาพการผลิตสูง และความแม่นยำของขนาดที่คงที่ ในทางตรงกันข้าม การตัดเฉือนและการตีขึ้นรูปอิสระทำให้เกิดค่าเผื่อในการตัดเฉือนที่สูง ทำให้เกิดการสูญเสียวัสดุจำนวนมาก ความแม่นยำที่จำกัด และประสิทธิภาพที่ต่ำ

เพลาแบบไหนที่เหมาะกับ การรีดแบบไขว้ลิ่ม?

การรีดแบบ Cross-Wedge ใช้ได้กับเพลาส่งกำลังยานยนต์ เพลาลูกเบี้ยวเครื่องยนต์ แกนหมุนเครื่องจักรสิ่งทอ เพลาขับเครื่องพิมพ์ และเพลาสเต็ปที่ไม่ได้มาตรฐานในเครื่องจักรก่อสร้าง สามารถใช้ได้ทั้งการผลิตชิ้นส่วนโดยตรงและการผลิตชิ้นส่วนจริง

มีข้อดีอะไรบ้าง การรีดแบบไขว้ลิ่ม?

- ประสิทธิภาพการผลิตสูง: การทำงานกะเดียวสามารถผลิตชิ้นส่วนได้หลายพันชิ้น โดยมีประสิทธิภาพมากกว่าการตัดเฉือนถึง 5–20 เท่า

- การใช้ประโยชน์จากวัสดุสูง: 80%–90% สูงกว่ากระบวนการดั้งเดิมประมาณ 30%–40%

- ความแม่นยำของมิติและคุณภาพพื้นผิวสูง: สามารถควบคุมความคลาดเคลื่อนได้ภายใน ±0.1 มม. โดยมีความหยาบผิว Ra 1.6–3.2 μm

- อายุการใช้งานแม่พิมพ์ขยาย: ชุดแม่พิมพ์เพียงชุดเดียวสามารถประมวลผลชิ้นส่วนได้นับหมื่นชิ้น ช่วยลดต้นทุนการผลิต

ความท้าทายที่สำคัญในการ การรีดแบบไขว้ลิ่ม ออกแบบแม่พิมพ์เหรอ?

การออกแบบจำเป็นต้องมีการควบคุมพารามิเตอร์ต่างๆ อย่างแม่นยำ เช่น มุมลิ่ม ความยาวโซนเข้า ความลาดเอียงของโซนกระจาย และขนาดของโซนกำหนดขนาด พารามิเตอร์เหล่านี้มีความเชื่อมโยงกันอย่างมากและมีอิทธิพลโดยตรงต่อการเสียรูปของบิลเล็ตและคุณภาพการขึ้นรูป ทำให้กระบวนการออกแบบ การตัดเฉือน และการทดลองมีความซับซ้อนสูง

อ้างอิง

pmc.ncbi.nlm.nih.gov/บทความ/PMC6766045/

www.qform3d.com/กระบวนการ/การกลิ้ง/ครอสเวดจ์

www.amtengine.com/en/oborudovanie/ข้อดีของเทคโนโลยีการกลิ้งแบบไขว้/

www.mdpi.com/1996-1944/12/14/2287