1.0ความหมายและลักษณะสำคัญของการตีขึ้นรูป

การตีขึ้นรูปโลหะเป็นกระบวนการผลิตที่เกี่ยวข้องกับการขึ้นรูปโลหะโดยใช้แรงอัดเฉพาะจุด การตีขึ้นรูปจะดำเนินการโดยใช้ค้อน (มักเป็นค้อนไฟฟ้า) หรือแม่พิมพ์ การตีขึ้นรูปมักจำแนกตามอุณหภูมิที่ใช้ ได้แก่ การตีขึ้นรูปเย็น (การขึ้นรูปเย็นประเภทหนึ่ง) การตีขึ้นรูปอุ่น หรือการตีขึ้นรูปร้อน (การขึ้นรูปร้อนประเภทหนึ่ง) สำหรับสองประเภทหลัง โลหะจะถูกทำให้ร้อน ซึ่งมักจะอยู่ในเตาหลอม ชิ้นส่วนที่ตีขึ้นรูปสามารถมีน้ำหนักได้ตั้งแต่น้อยกว่าหนึ่งกิโลกรัมไปจนถึงหลายร้อยเมตริกตัน การตีขึ้นรูปทำโดยช่างตีเหล็กมานานหลายพันปี ผลิตภัณฑ์ดั้งเดิม ได้แก่ เครื่องครัว ฮาร์ดแวร์ เครื่องมือช่าง อาวุธมีคม ฉาบ และเครื่องประดับ

นับตั้งแต่การปฏิวัติอุตสาหกรรม ชิ้นส่วนตีขึ้นรูปถูกนำมาใช้อย่างแพร่หลายในกลไกและเครื่องจักรที่ส่วนประกอบต้องการความแข็งแรงสูง การตีขึ้นรูปดังกล่าวมักต้องผ่านกระบวนการเพิ่มเติม (เช่น การตัดเฉือน) เพื่อให้ได้ชิ้นส่วนสำเร็จรูป ปัจจุบัน การตีขึ้นรูปเป็นอุตสาหกรรมหลักระดับโลก

2.0การจำแนกตามอุณหภูมิการตีขึ้นรูป

พื้นฐานหลักในการจำแนกประเภทอุณหภูมิคืออุณหภูมิการตกผลึกใหม่ของโลหะ ซึ่งเป็นจุดวิกฤตที่อะตอมจะเรียงตัวใหม่เพื่อสร้างเกรนใหม่ จากจุดนี้ การตีขึ้นรูปสามารถแบ่งได้เป็น การตีขึ้นรูปร้อน การตีขึ้นรูปอุ่น และการตีขึ้นรูปเย็น

2.1การตีขึ้นรูปร้อน

- ช่วงอุณหภูมิ: สำหรับเหล็ก โดยทั่วไปอยู่ที่ 950–1,260°C (แตกต่างกันไปตามโลหะและโลหะผสมแต่ละชนิด)

- คุณสมบัติหลัก:

- โลหะมีความยืดหยุ่นดี ขึ้นรูปได้ดี และมีแรงขึ้นรูปต่ำ

- การทำให้งานแข็งตัวจะถูกชดเชยด้วยการตกผลึกใหม่ ส่งผลให้ความเค้นภายในต่ำ

- อาจทำให้เกิดตะกรันออกไซด์ ส่งผลให้พื้นผิวสำเร็จและความแม่นยำของมิติลดลง

- การใช้งาน: การตีขึ้นรูปขนาดใหญ่ (เช่น เพลา ดุมล้อ) การขึ้นรูปโลหะผสมความแข็งแรงสูงแบบหยาบ เหมาะสำหรับการผลิตจำนวนมากที่ไม่ต้องการความแม่นยำสูง

2.2การตีขึ้นรูปด้วยความร้อน

- ช่วงอุณหภูมิ: ต่ำกว่าอุณหภูมิการตกผลึกใหม่ แต่สูงกว่าช่วงการตีขึ้นรูปเย็น สำหรับเหล็ก โดยทั่วไปอยู่ที่ 650–950°C

- คุณสมบัติหลัก:

- มีเกล็ดน้อยหรือไม่มีเลย พื้นผิวสำเร็จดีกว่าเมื่อเทียบกับการตีขึ้นรูปร้อน

- ความแม่นยำของมิติระหว่างการตีขึ้นรูปร้อนและเย็น โดยแรงในการขึ้นรูปต่ำกว่าการตีขึ้นรูปเย็น

- ความสามารถในการขึ้นรูปลดลงเล็กน้อยเมื่อเทียบกับการตีขึ้นรูปร้อน ต้องมีการควบคุมอุณหภูมิที่แม่นยำเพื่อป้องกันการแตกร้าว

- การใช้งาน: ชิ้นส่วนความแม่นยำระดับปานกลางถึงเล็ก เช่น ช่องว่างของเฟือง ซึ่งจำเป็นต้องมีคุณภาพพื้นผิว แต่ไม่จำเป็นต้องมีการตีขึ้นรูปเย็นที่มีความแม่นยำในระดับสูงมาก

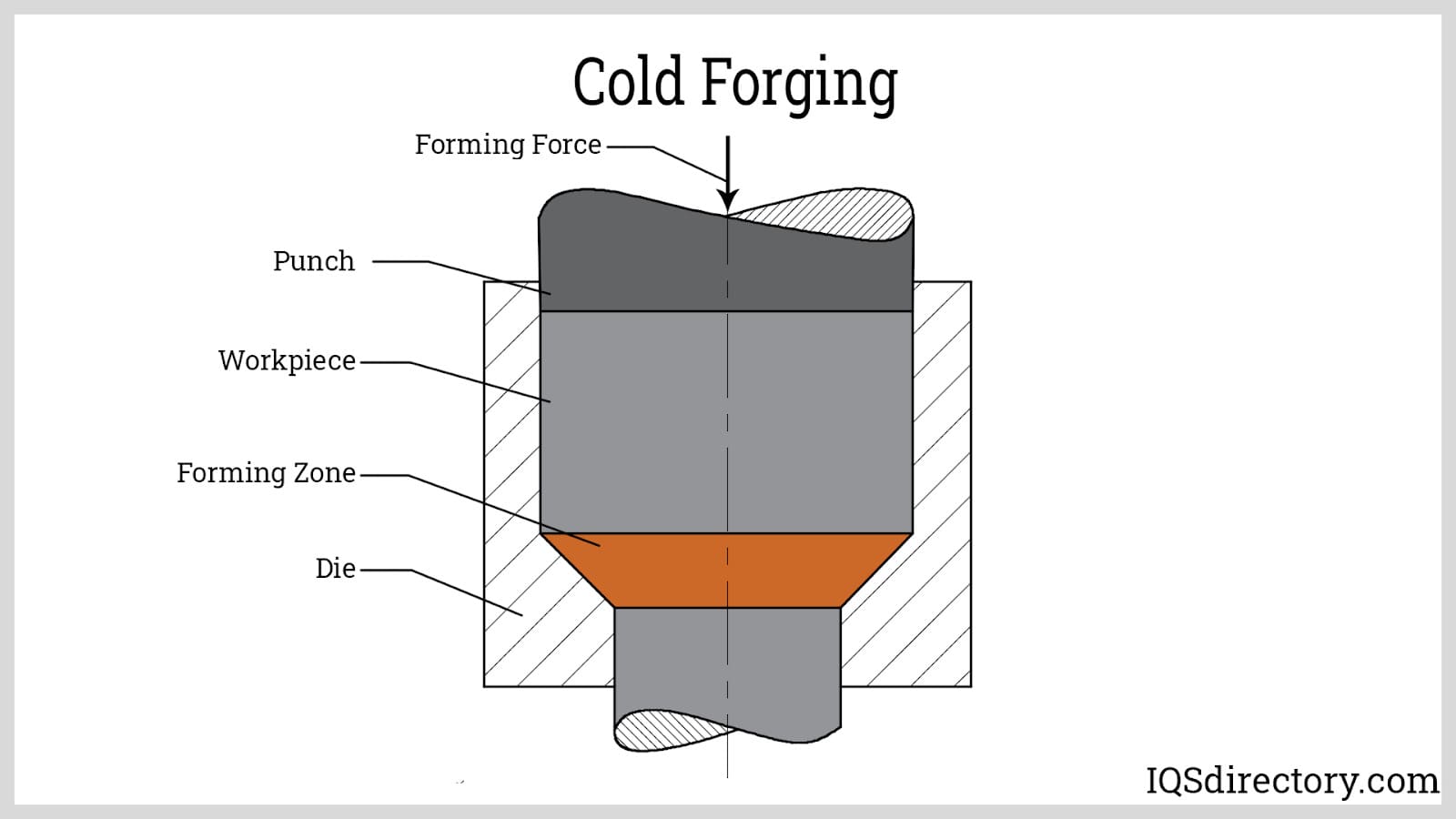

2.3การตีขึ้นรูปเย็น

- ช่วงอุณหภูมิ: สำหรับเหล็ก โดยทั่วไปอุณหภูมิห้องจะอยู่ที่ ~150°C ส่วนอลูมิเนียมและทองแดงจะผ่านการตีขึ้นรูปเย็นที่อุณหภูมิห้อง ในขณะที่ 200–400°C ถือเป็นการตีขึ้นรูปด้วยความร้อนเพื่อปรับปรุงความเหนียวและลดภาระในการขึ้นรูป

- คุณสมบัติหลัก:

- ไม่เกิดออกซิเดชัน มีพื้นผิวสำเร็จสูง สามารถบรรลุค่าความคลาดเคลื่อน ±0.3 มม.

- การทำให้งานแข็งตัวอย่างมีนัยสำคัญจะช่วยเพิ่มความแข็งแรงและความต้านทานความเมื่อยล้า

- ต้องใช้แรงขึ้นรูปสูงและอุปกรณ์ที่แข็งแรง จำกัดเฉพาะโลหะที่มีความเหนียว เช่น อะลูมิเนียม ทองแดง และเหล็กกล้าคาร์บอนต่ำ

- การใช้งาน: ตัวยึดที่แม่นยำ (สลักเกลียว สกรู) และชิ้นส่วนโครงสร้างขนาดเล็ก (แหวนลูกปืน) ที่ต้องปฏิบัติตามค่าความคลาดเคลื่อนในการประกอบโดยตรง

หนังสือแนะนำ:กระบวนการตีขึ้นรูปเย็น: หลักการ ข้อดี การใช้งาน และเทคโนโลยีหลัก

3.0การจำแนกประเภทตามข้อจำกัดของแม่พิมพ์

การตีขึ้นรูปสามารถแบ่งประเภทตามขอบเขตของการปิดแม่พิมพ์ได้ ได้แก่ การตีขึ้นรูปด้วยแม่พิมพ์เปิด และการตีขึ้นรูปด้วยแม่พิมพ์ปิด

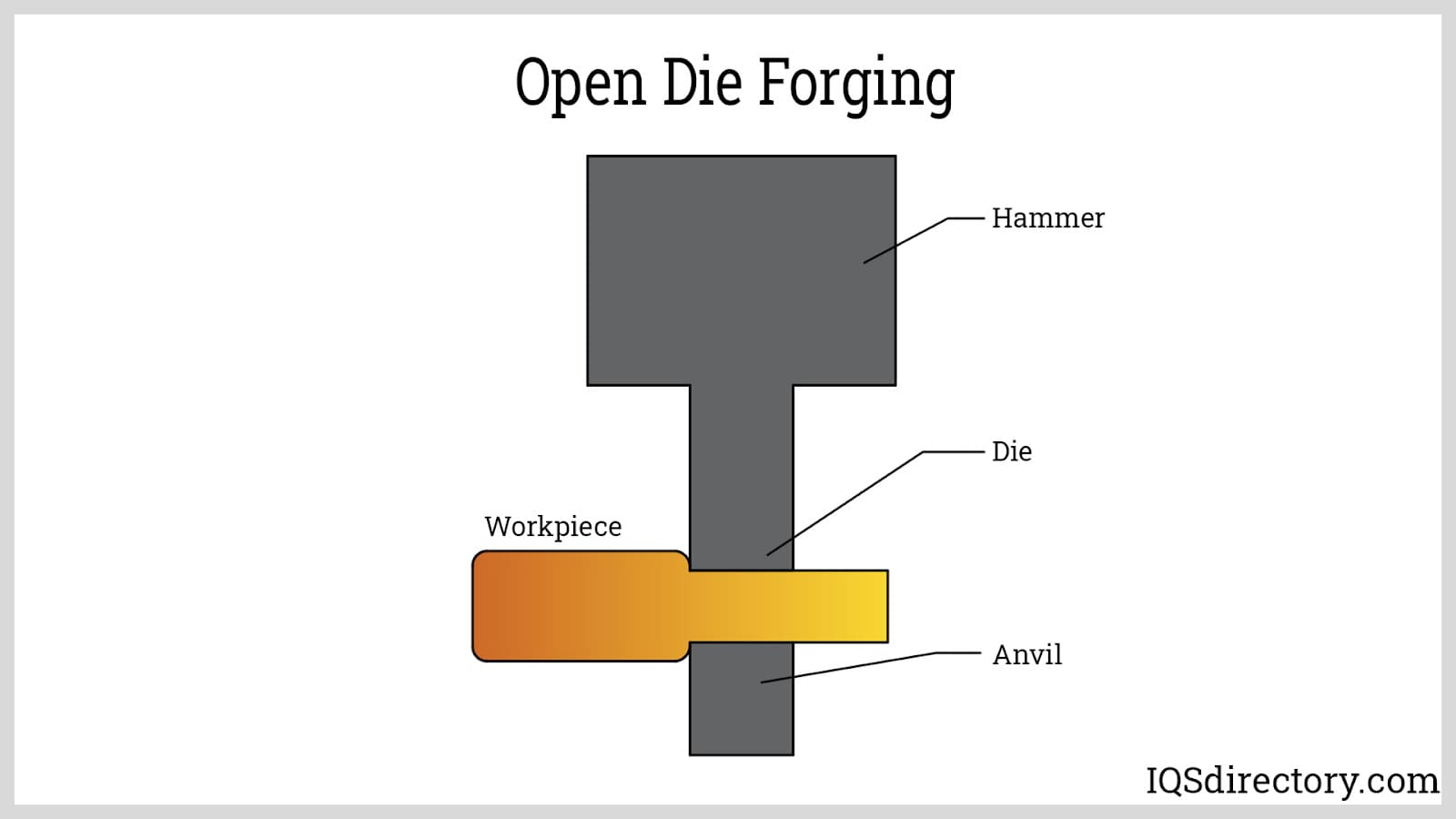

3.1การตีขึ้นรูปด้วยแม่พิมพ์เปิด (Smith Forging)

- หลักการกระบวนการ: ใช้แม่พิมพ์ที่หุ้มชิ้นงานเพียงบางส่วน โลหะที่ถูกความร้อนจะถูกขึ้นรูปโดยการตอกหรือกดซ้ำๆ ในขณะที่ไหลออกด้านนอกได้อย่างอิสระ ซึ่งต้องใช้การปรับตำแหน่งด้วยมือ

- ข้อดี: โครงสร้างแม่พิมพ์เรียบง่าย ต้นทุนต่ำ สามารถผลิตชิ้นงานขึ้นรูปขนาดใหญ่หรือแบบไม่สม่ำเสมอได้ สามารถปรับทิศทางการไหลของเกรนเพื่อเพิ่มความแข็งแรง เหมาะสำหรับการผลิตแบบล็อตเล็กหรือการผลิตตามสั่ง

- ข้อเสีย : ขึ้นอยู่กับผู้ปฏิบัติงาน ความสม่ำเสมอของมิติต่ำ ค่าเผื่อการตัดเฉือนสูง การใช้ประโยชน์ของวัสดุต่ำ

- ผลิตภัณฑ์ทั่วไป: เพลาขนาดใหญ่ ดิสก์ บล็อก และชิ้นส่วนอุตสาหกรรมที่กำหนดเอง

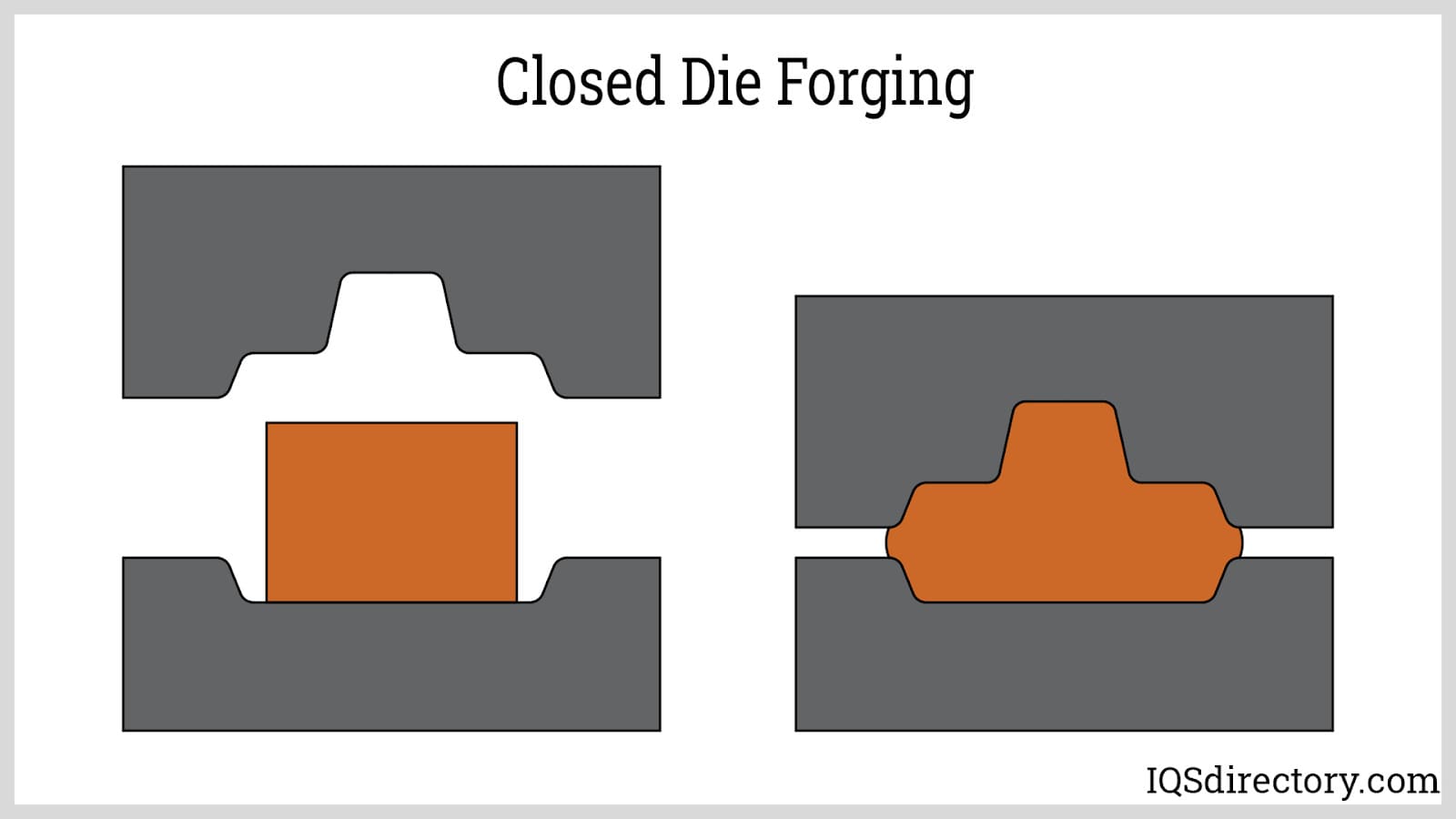

3.2การตีขึ้นรูปด้วยแม่พิมพ์ปิด (Impression-Die Forging)

- หลักการกระบวนการ: แม่พิมพ์ด้านบนและด้านล่างสร้างโพรงที่ตรงกับรูปทรงของชิ้นส่วน แท่งโลหะที่ผ่านการอุ่นร้อนจะเติมโพรงภายใต้แรงดัน วัสดุส่วนเกินจะไหลออกมาเป็นแฟลช แล้วจึงถูกตัดออกในภายหลัง การตีขึ้นรูปแบบไร้แฟลชจะหุ้มโพรงทั้งหมดเพื่อป้องกันแฟลช

- ข้อดี: ความแม่นยำเชิงมิติสูง ความสามารถในการทำซ้ำได้ดี เหมาะสำหรับการผลิตจำนวนมาก การไหลของเกรนสอดคล้องกับรูปทรงของชิ้นส่วน ช่วยเพิ่มคุณสมบัติเชิงกล

- ข้อเสีย : การออกแบบแม่พิมพ์ที่ซับซ้อน ต้นทุนการผลิตสูง ความต้องการบิลเล็ตและการหล่อลื่นที่เข้มงวดสำหรับการตีขึ้นรูปแบบไร้แฟลช การลงทุนเริ่มต้นสูง

- ผลิตภัณฑ์ทั่วไป: ชิ้นส่วนยานยนต์ (ก้านสูบ เฟือง) ชิ้นส่วนเครื่องมือ โครงสร้างความแม่นยำขนาดกลางถึงเล็ก

4.0การจำแนกตามอุปกรณ์และการใช้งาน

4.1การตีดรอปฟอร์จ

- หลักการ: การตีขึ้นรูปด้วยแม่พิมพ์แบบดรอป (Drop forging) ใช้ค้อนหรือกระบอกที่ขับเคลื่อนด้วยพลังไอน้ำ ไฮดรอลิก นิวเมติก หรือไฟฟ้า ซึ่งจะตกลงบนชิ้นงานเพื่อเปลี่ยนรูปทันที มีทั้งแบบแม่พิมพ์เปิดและแบบแม่พิมพ์ปิด การตีขึ้นรูปด้วยแม่พิมพ์เปิดต้องอาศัยการปรับตำแหน่งชิ้นงานด้วยมือ ในขณะที่การตีขึ้นรูปด้วยแม่พิมพ์ปิดจะทำให้วัสดุส่วนเกินไหลออกมาเป็นของเหลว การติดตั้งสมัยใหม่มักใช้ ค้อนไฟฟ้าสำหรับการตีขึ้นรูปด้วยลม เพื่อส่งมอบแรงกระแทกความถี่สูงที่ควบคุมได้ ปรับปรุงความสม่ำเสมอ และลดความเหนื่อยล้าของผู้ปฏิบัติงาน

- การใช้งาน: เหมาะสำหรับชิ้นส่วนขนาดกลางถึงเล็ก เช่น เพลา เครื่องมือทางการเกษตร และชิ้นส่วนเครื่องจักรกล การตีขึ้นรูปด้วยแม่พิมพ์เปิด (Open-Die Drop Forging) สามารถผลิตชิ้นงานที่มีรูปร่างขนาดใหญ่หรือไม่สม่ำเสมอ ซึ่งทิศทางการไหลของเกรนมีความสำคัญอย่างยิ่ง

- ข้อดีและข้อจำกัด: การเสียรูปอย่างรวดเร็ว คุณสมบัติการกำหนดทิศทางที่แข็งแกร่ง อย่างไรก็ตาม ความแม่นยำของมิติขึ้นอยู่กับทักษะของผู้ปฏิบัติงาน และการตัดแต่งแบบแฟลชจำเป็นสำหรับการตีขึ้นรูปด้วยแม่พิมพ์ปิด

4.2การตีขึ้นรูปด้วยเครื่องกด

- หลักการ: การตีขึ้นรูปด้วยแรงกดจะใช้แรงกดต่อเนื่องช้าๆ แทนแรงกระแทก ทำให้โลหะเสียรูปอย่างสม่ำเสมอ สามารถทำได้โดยใช้แม่พิมพ์แบบเปิดหรือแบบปิด โดยใช้เครื่องอัดแบบกลไกหรือไฮดรอลิก

- การใช้งาน: เหมาะสำหรับส่วนประกอบขนาดใหญ่หรือซับซ้อน เช่น เพลาข้อเหวี่ยง ก้านสูบ และชิ้นส่วนโครงสร้างที่ต้องการการกระจายความเครียดสม่ำเสมอ

- ข้อดี: การเสียรูปที่ควบคุมได้ พื้นผิวที่ปรับปรุงดีขึ้น ความแม่นยำของรายละเอียดที่ดีขึ้นด้วยแม่พิมพ์ที่ได้รับความร้อน

- ข้อจำกัด: ช้ากว่าการดรอปฟอร์จและมีต้นทุนอุปกรณ์เริ่มต้นที่สูงกว่า

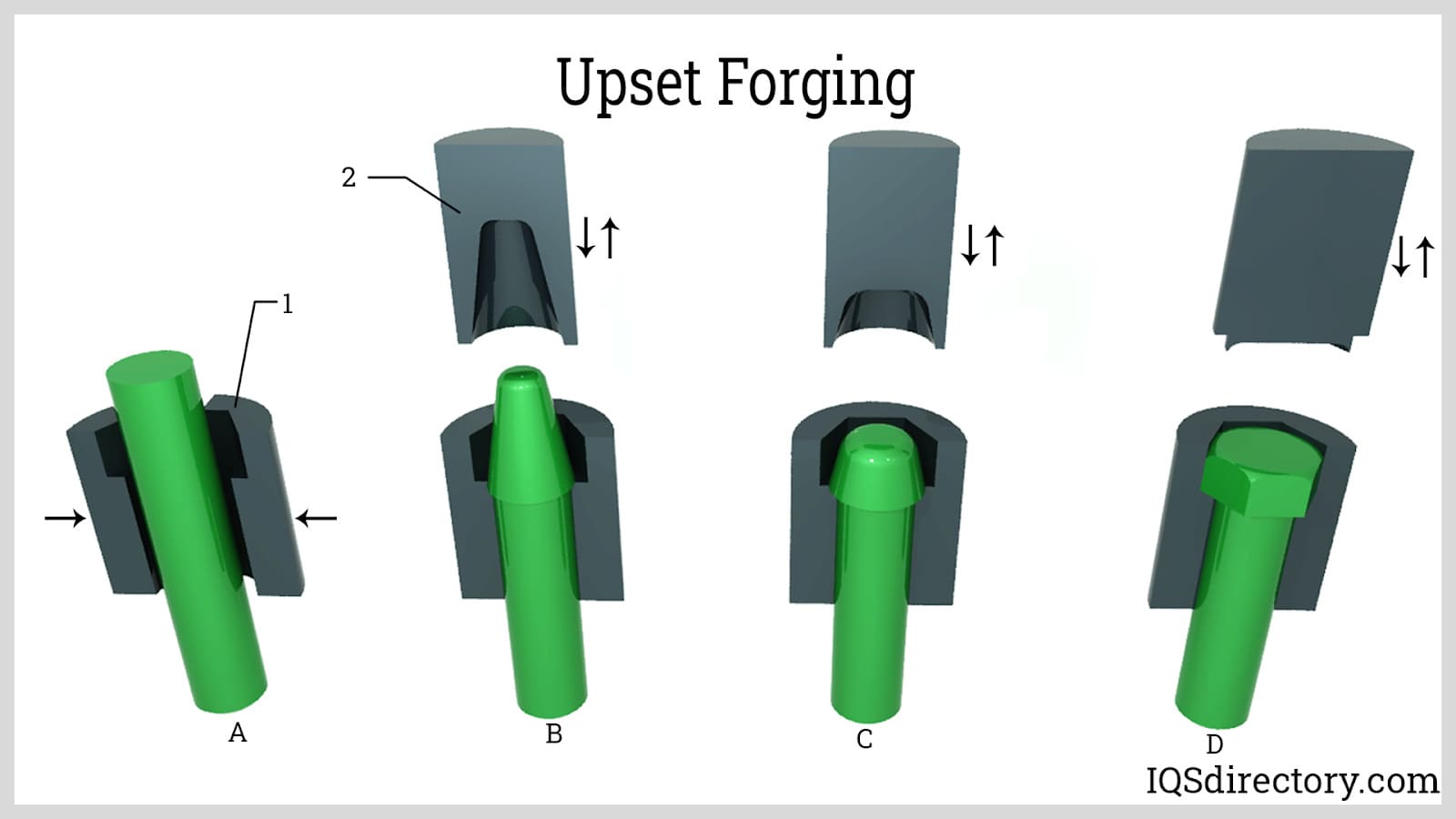

4.3การตีขึ้นรูปที่ไม่พอใจ

- หลักการ: ในการตีขึ้นรูปแบบอัดขึ้นรูป แท่งเหล็กหรือบิลเล็ตจะถูกอัดตามแนวแกน ทำให้ความยาวสั้นลงในขณะที่เส้นผ่านศูนย์กลางเพิ่มขึ้น แม่พิมพ์หลายช่องช่วยให้สามารถขึ้นรูปชิ้นงานได้ตามลำดับ

- การใช้งาน: ตัวยึด (สลักเกลียว สกรู) วาล์วเครื่องยนต์ ข้อต่อ และชิ้นส่วนอื่นๆ ที่ต้องการการขยายเส้นผ่านศูนย์กลาง สายการผลิตปริมาณมากสามารถผลิตชิ้นส่วนได้หลายสิบถึงหลายร้อยชิ้นต่อนาที

- บันทึก: มักรวมเข้ากับระบบอัตโนมัติสำหรับตัวยึดในกระบวนการผลิตสมัยใหม่

4.4การตีขึ้นรูปร้อนอัตโนมัติ

- หลักการ: สายการผลิตการตีขึ้นรูปร้อนอัตโนมัติผสานรวมการให้ความร้อน การขจัดตะกรัน การเฉือน และการตีขึ้นรูปเข้าด้วยกันในหลายสถานี กระบวนการแบบไร้แฟลชช่วยลดการสูญเสียวัสดุและเพิ่มประสิทธิภาพ

- การใช้งาน: การผลิตปริมาณมากของชิ้นส่วนสมมาตรขนาดเล็กถึงขนาดกลาง เช่น ชิ้นส่วนยานยนต์

- ข้อดีและข้อจำกัด: ปริมาณงานสูง คุณภาพสม่ำเสมอ อัตราการผลิตและความคลาดเคลื่อนขึ้นอยู่กับรูปทรงของชิ้นส่วน การลงทุนด้านอุปกรณ์มีมูลค่าหลายล้านดอลลาร์ และโดยทั่วไปแล้วสายการผลิตจะออกแบบมาสำหรับชิ้นส่วนขนาดเล็กที่มีความสมมาตร

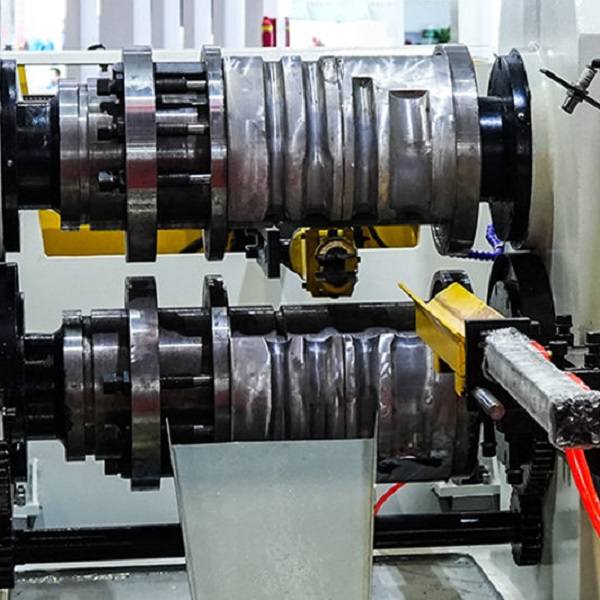

สมัยใหม่มากมาย เครื่องรีดขึ้นรูป CNC ถูกนำมาใช้ในสายการผลิตการตีขึ้นรูปร้อนแบบอัตโนมัติเพื่อควบคุมการเสียรูปที่แม่นยำและเพื่อให้มั่นใจถึงความสามารถในการทำซ้ำได้ในชุดการผลิตขนาดใหญ่

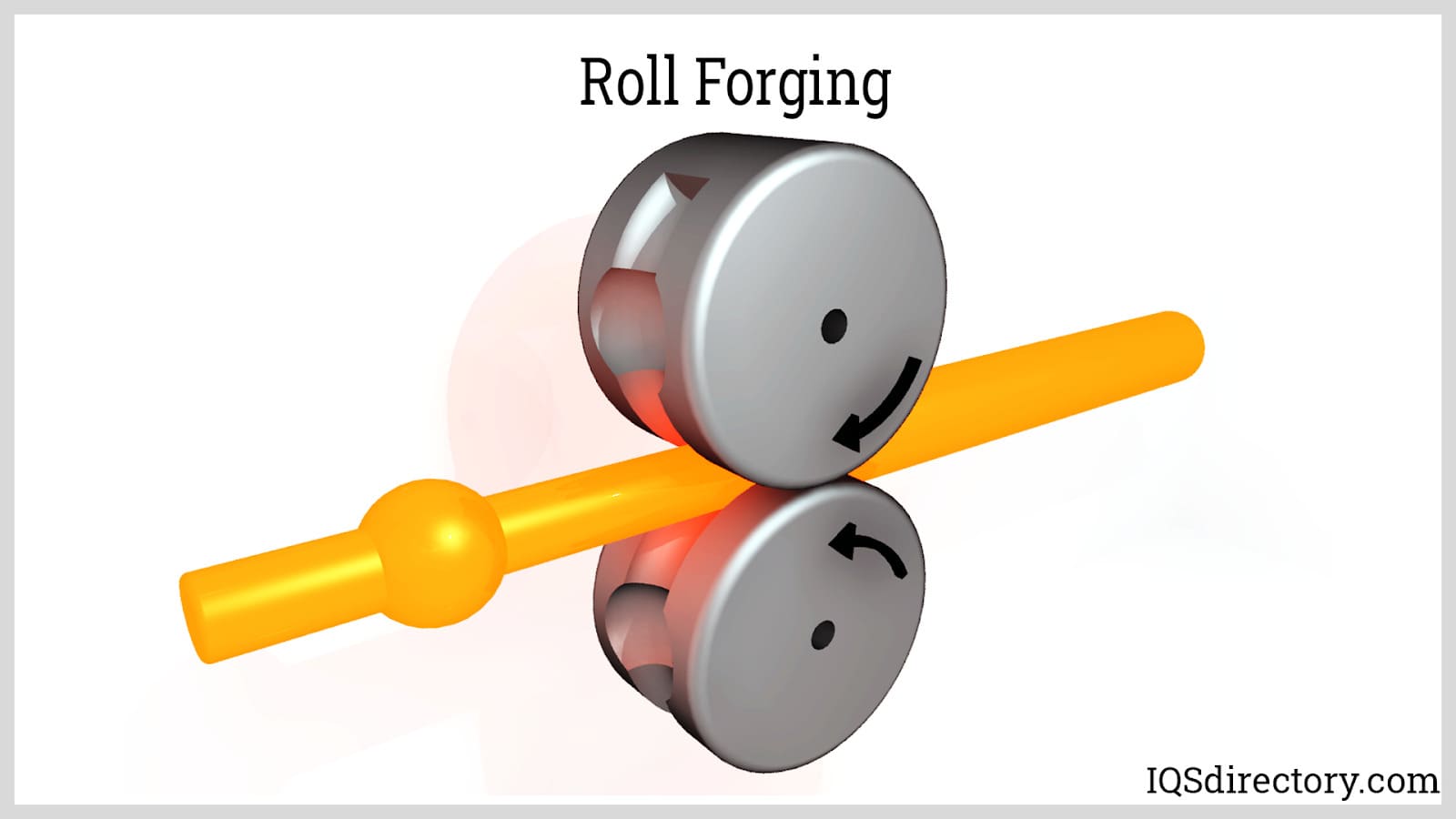

4.5การตีขึ้นรูปด้วยลูกกลิ้ง

- หลักการ: แท่งเหล็กที่ผ่านการทำความร้อนจะผ่านลูกกลิ้งแบบมีร่องเพื่อลดความหนาและยืดชิ้นงาน โดยการผ่านหรือเปลี่ยนลูกกลิ้งหลายๆ ครั้งเพื่อให้ได้รูปทรงสุดท้าย

- การใช้งาน: เพลา, เพลาขับ, สปริง และชิ้นส่วนเครื่องมือ

- ข้อดี: การไหลของเมล็ดพืชที่สม่ำเสมอและไม่มีแฟลช เหมาะสำหรับการผลิตชิ้นส่วนที่ยาวต่อเนื่อง

เครื่องรีดขึ้นรูป CNC ให้การควบคุมที่แม่นยำของความเร็วของม้วน ช่องว่าง และการหมุนของแท่ง ช่วยให้มั่นใจถึงความสม่ำเสมอของมิติและการไหลของเมล็ดพืชที่ทำซ้ำได้

4.6การกลิ้งแหวน

- หลักการ: การรีดวงแหวน (Ring Rolling) ทำให้เกิดวงแหวนไร้รอยต่อโดยการอัดแท่งกลวงระหว่างลูกกลิ้ง เส้นผ่านศูนย์กลางภายในจะขยายตัวในขณะที่ความหนาของผนังถูกควบคุม มีขนาดตั้งแต่วงแหวนอุตสาหกรรมขนาดเล็กไปจนถึงฐานกังหันลมขนาดใหญ่

- การใช้งาน: ตลับลูกปืน, หน้าแปลน, วงแหวนโครงสร้างขนาดใหญ่

- ข้อดีและข้อจำกัด: ประสิทธิภาพวัสดุสูง การไหลของเมล็ดพืชเรียงเป็นแนวรอบ ต้องใช้แท่งกลวงที่ขึ้นรูปไว้ล่วงหน้า

ขั้นสูง เครื่องรีดวงแหวน CNC และ เครื่องรีดวงแหวนแบบเรเดียลและแบบแกน ให้การควบคุมอัตโนมัติสำหรับการขยายวงแหวน การหมุนแกน และความหนาของผนัง ช่วยให้สามารถผลิตวงแหวนที่ซับซ้อนได้ใกล้เคียงกับรูปร่างสุทธิ

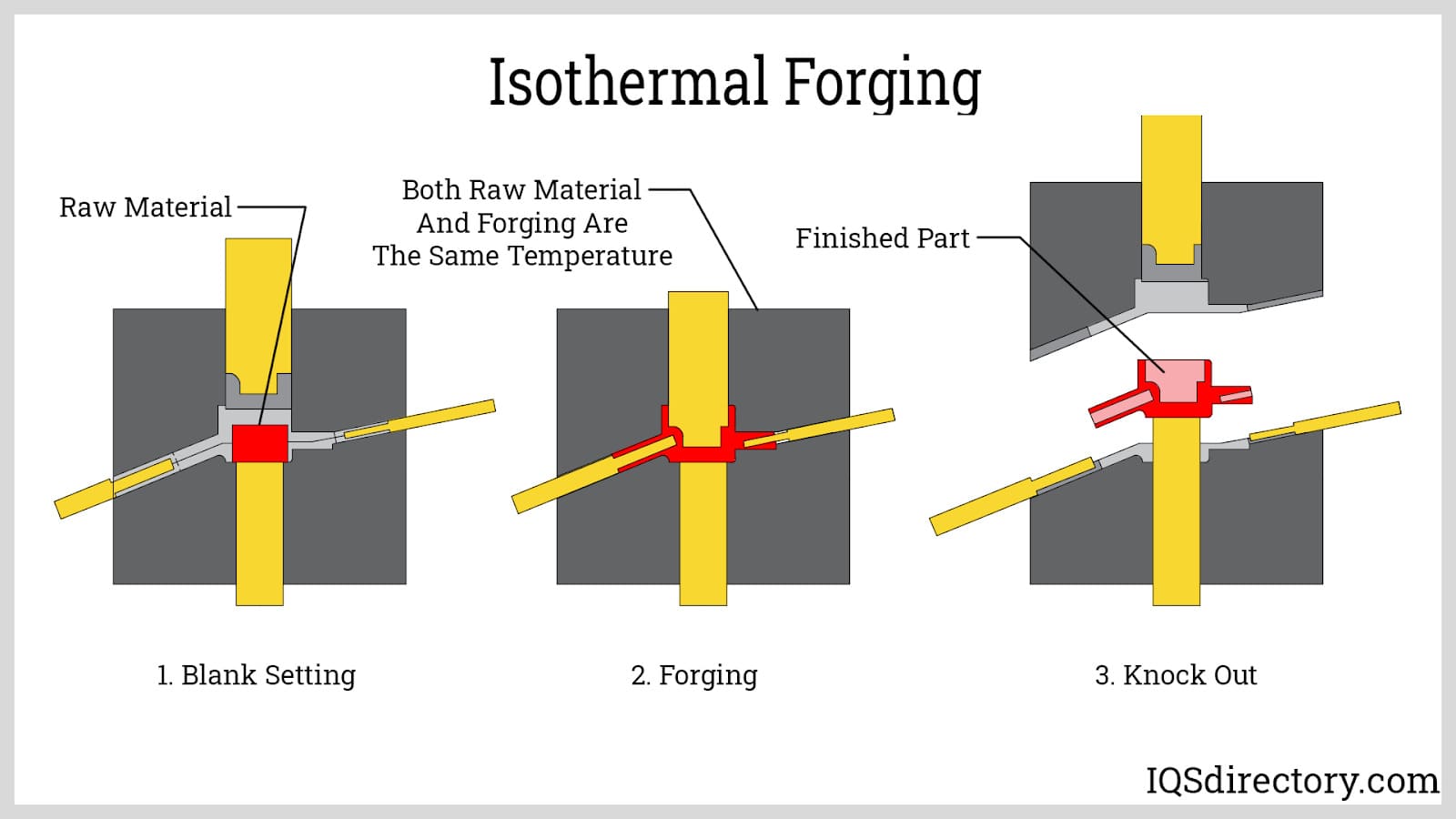

4.7การตีขึ้นรูปด้วยความร้อนคงที่

- หลักการ: แม่พิมพ์และแท่งโลหะจะถูกรักษาไว้ที่อุณหภูมิเกือบเท่ากันเพื่อลดการแตกร้าวและให้การเสียรูปสม่ำเสมอ

- การใช้งาน: โลหะผสมที่เสียรูปยาก เช่น ส่วนประกอบของอากาศยาน เช่น ใบพัดกังหัน

- ข้อดี: การควบคุมโครงสร้างจุลภาคที่ยอดเยี่ยมและลดการเกิดข้อบกพร่อง

- ข้อจำกัด: ต้องใช้แม่พิมพ์เฉพาะทางและการควบคุมอุณหภูมิที่แม่นยำ ซึ่งมีรอบการทำงานที่ช้ากว่าการตีขึ้นรูปร้อนแบบธรรมดา

4.8การตีขึ้นรูปด้วยการเหนี่ยวนำ

- หลักการ: การเหนี่ยวนำแม่เหล็กไฟฟ้าจะทำให้ชิ้นงานร้อนอย่างรวดเร็วและในพื้นที่ก่อนการตีขึ้นรูป โดยมักจะรวมกับการตีขึ้นรูปด้วยหยดหรือการกดขึ้นรูป

- การใช้งาน: ส่วนประกอบยานยนต์และอวกาศที่ต้องเกิดการเสียรูปเฉพาะที่ที่อุณหภูมิสูง

- ข้อดี: การให้ความร้อนที่มีประสิทธิภาพ ลดขนาด กระบวนการสม่ำเสมอ การควบคุมที่แม่นยำเหนือโซนที่ให้ความร้อน

- ข้อจำกัด: การลงทุนในอุปกรณ์สูง มีข้อจำกัดตามขนาดชิ้นงานและการออกแบบคอยล์

5.0กระบวนการเสริมในการตีขึ้นรูป

ประสิทธิภาพขั้นสุดท้ายของชิ้นส่วนที่ขึ้นรูปนั้นไม่ได้ขึ้นอยู่กับกระบวนการขึ้นรูปเพียงอย่างเดียว แต่ยังขึ้นอยู่กับกระบวนการเสริมต่างๆ ที่ออกแบบมาเพื่อเพิ่มประสิทธิภาพคุณภาพทางโลหะวิทยาอีกด้วย เทคนิคสนับสนุนที่สำคัญ ได้แก่ การอบอ่อน การอบคืนตัว และการหล่อลื่นแม่พิมพ์:

การอบ:

- วัตถุประสงค์: ปรับปรุงความเหนียวและความสามารถในการตัดเฉือนของโลหะ บรรเทาความเครียดภายในที่เกิดขึ้นระหว่างการตีขึ้นรูป และลดความแข็ง

- กระบวนการ: การตีขึ้นรูปจะถูกให้ความร้อนทั้งที่อุณหภูมิสูงกว่าอุณหภูมิการตกผลึกใหม่ (การตีขึ้นรูปหลังร้อน) หรือต่ำกว่าอุณหภูมิดังกล่าว (การตีขึ้นรูปก่อนเย็น) คงอุณหภูมิไว้เป็นระยะเวลาหนึ่ง แล้วจึงทำให้เย็นลงอย่างควบคุม การปรับอัตราการทำให้เย็นลงจะใช้เพื่อปรับขนาดเกรน ซึ่งเกรนละเอียดจะช่วยเพิ่มความเหนียว

- แอปพลิเคชัน:การอบอ่อนหลังการตีขึ้นรูปร้อนจะช่วยป้องกันการแตกร้าวในระหว่างการกลึงครั้งต่อไป ในขณะที่การอบอ่อนแบบทรงกลมก่อนการตีขึ้นรูปเย็นจะช่วยปรับปรุงโครงสร้างเพิร์ลไลต์ ปรับปรุงความเหนียว และลดภาระในการขึ้นรูป

การอบชุบ:

- วัตถุประสงค์:สร้างสมดุลระหว่างความแข็งและความเหนียวของการตีขึ้นรูป ลดความเปราะหลังการดับ และรักษาความแม่นยำของมิติให้คงที่

- กระบวนการ:การตีขึ้นรูปที่ผ่านการชุบแข็งแล้วจะถูกให้ความร้อนซ้ำจนถึงอุณหภูมิต่ำกว่าจุดวิกฤต (โดยทั่วไปคือ 200–600 °C สำหรับเหล็กกล้า) คงไว้ตามระยะเวลาที่กำหนด แล้วจึงปล่อยให้เย็นลง ความแข็งจะลดลงและความเหนียวจะเพิ่มขึ้นเมื่ออุณหภูมิการอบคืนตัวสูงขึ้น

- แอปพลิเคชัน:ส่วนประกอบที่ต้องรับแรงกระแทกหรือรับน้ำหนักเป็นรอบ (เช่น เพลาข้อเหวี่ยง เฟือง) จำเป็นต้องผ่านการอบชุบเพื่อให้ได้ความแข็งแรงและความเหนียวสูง

การหล่อลื่นแม่พิมพ์:

- การทำงาน:ลดแรงเสียดทานระหว่างโลหะและแม่พิมพ์ ป้องกันข้อบกพร่องที่พื้นผิวหรือการเสียรูปทรงกระบอก ขณะเดียวกันก็ยืดอายุการใช้งานของแม่พิมพ์และอำนวยความสะดวกให้โลหะไหลเข้าสู่ส่วนโพรงได้อย่างเหมาะสม

- ความต้องการ:การตีขึ้นรูปร้อนต้องใช้สารหล่อลื่นที่ทนต่ออุณหภูมิสูง (เช่น สารหล่อลื่นที่ทำจากกราไฟต์) ในขณะที่การตีขึ้นรูปเย็นต้องใช้สารหล่อลื่นที่มีแรงเสียดทานต่ำและสามารถถอดออกได้ง่าย (เช่น สารหล่อลื่นที่ทำจากสบู่โลหะ)

6.0การคัดเลือกโลหะสำหรับการตีขึ้นรูป

โลหะและโลหะผสมเกือบทุกชนิดสามารถตีขึ้นรูปได้ แต่การเลือกใช้วัสดุขึ้นอยู่กับวัตถุประสงค์การใช้งานและข้อกำหนดด้านประสิทธิภาพของชิ้นส่วนสำเร็จรูป โลหะอุตสาหกรรมทั่วไปและคุณลักษณะเฉพาะมีดังนี้:

| โลหะ / โลหะผสม | คุณสมบัติที่สำคัญ | กระบวนการตีขึ้นรูปที่เหมาะสม | การใช้งานทั่วไป |

| เหล็กกล้าคาร์บอนและโลหะผสม | มีความแข็งแรงสูง ต้นทุนต่ำ ความสามารถในการขึ้นรูปร้อนที่ยอดเยี่ยม ตอบสนองการอบชุบด้วยความร้อนได้ดี | การตีขึ้นรูปร้อน การตีขึ้นรูปอุ่น | เพลาข้อเหวี่ยงยานยนต์ ชิ้นส่วนเครื่องจักรกลการเกษตร เครื่องมือ |

| สแตนเลส | ทนทานต่อการกัดกร่อนได้ดีเยี่ยม อัตราส่วนความแข็งแรงต่อน้ำหนักสูง | การตีขึ้นรูปร้อนและการตีขึ้นรูปอุ่นเป็นเรื่องปกติ การตีขึ้นรูปเย็นเป็นไปได้สำหรับเกรดออสเทนนิติก (เช่น 304/316) ในขณะที่เกรดมาร์เทนซิติกหรือการชุบแข็งด้วยการตกตะกอนอาจต้องใช้การตีขึ้นรูปอุ่นหรือร้อน | ส่วนประกอบอุปกรณ์เคมี อุปกรณ์ยึดสำหรับอากาศยาน |

| อะลูมิเนียมและโลหะผสมอะลูมิเนียม | ความหนาแน่นต่ำ ความเหนียวดีเยี่ยม ความสามารถในการขึ้นรูปเย็นที่โดดเด่น | การตีขึ้นรูปเย็น การตีขึ้นรูปอุ่น | ชิ้นส่วนโครงสร้างน้ำหนักเบา (เช่น ล้อรถยนต์ ตัวเรือนอิเล็กทรอนิกส์) |

| ไททาเนียมและโลหะผสมไททาเนียม | มีความแข็งแรงสูง ทนต่ออุณหภูมิสูงและการกัดกร่อนได้ดีเยี่ยม ยากต่อการเสียรูป | การตีขึ้นรูปร้อน การตีขึ้นรูปแบบไอโซเทอร์มอล | ใบพัดเครื่องยนต์เครื่องบิน, ฐานรองรับยานอวกาศ |

| ทองแดงและทองเหลือง | การนำไฟฟ้าดีเยี่ยม ความเหนียวสูง พื้นผิวเรียบในการตีขึ้นรูปเย็น | การตีขึ้นรูปเย็น การตีขึ้นรูปอุ่น | ขั้วต่อไฟฟ้า วาล์ว ส่วนประกอบฮาร์ดแวร์ |

6.1การตีขึ้นรูปเทียบกับกระบวนการผลิตอื่น ๆ

ข้อดีของการตีขึ้นรูปเกิดจากการเสียรูปพลาสติกแบบโซลิดสเตตและโครงสร้างเกรนที่เหมาะสม คุณสมบัติของวัสดุเหล่านี้แตกต่างจากผลิตภัณฑ์หล่อ เชื่อม และกลึงอย่างมีนัยสำคัญ:

การตีขึ้นรูปและการหล่อ

| มิติของการเปรียบเทียบ | การตีขึ้นรูป | การหล่อ |

| ความสมบูรณ์ของโครงสร้าง | ปราศจากรูพรุนและข้อบกพร่องแบบเดนไดรต์ การไหลของเมล็ดพืชเป็นไปตามรูปทรงของชิ้นส่วน โดยทั่วไปความแข็งแรงจะสูงกว่าการหล่อที่เทียบเท่ากัน 20% | มีแนวโน้มที่จะเกิดรูพรุนของก๊าซและข้อบกพร่องจากการหดตัว การวางแนวเมล็ดพืชแบบสุ่ม ความต้านทานความล้าต่ำ |

| ความอดทนและความซับซ้อน | ความสามารถที่จำกัดสำหรับผนังบางหรือโพรงลึก ความคลาดเคลื่อนที่กว้างขึ้นต้องใช้การกลึง | สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนพร้อมรายละเอียดที่ละเอียด มักมีรูปร่างใกล้เคียงสุทธิพร้อมการกลึงรองน้อยที่สุด |

| การใช้ประโยชน์ของวัสดุ | การตีขึ้นรูปร้อนทำให้เกิดแฟลช (สูญเสียวัสดุ 10–20%) การตีขึ้นรูปเย็น/การตีขึ้นรูปโดยไม่ใช้แฟลชทำให้มีประสิทธิภาพสูงกว่า | การหล่อเกี่ยวข้องกับเกตและไรเซอร์ (การสูญเสียวัสดุ 20–30%) แต่ความสามารถในการมีรูปร่างใกล้เคียงสุทธิจะสูงกว่า |

| การพิจารณาต้นทุน | ต้นทุนแม่พิมพ์สูง ประหยัดสำหรับการผลิตปริมาณมาก | ต้นทุนแม่พิมพ์ต่ำ (เช่น การหล่อทราย) ประหยัดกว่าสำหรับงานปริมาณน้อย |

การตีขึ้นรูปเทียบกับการเชื่อม:

- ความแข็งแกร่ง:งานตีขึ้นรูปเป็นโครงสร้างชิ้นเดียวที่ไม่มีข้อบกพร่องของรอยเชื่อม (เช่น รูพรุน การหลอมรวมไม่สมบูรณ์) ทำให้มีความทนทานต่อแรงกระแทกและความล้าที่สม่ำเสมอ ชิ้นงานที่เชื่อมมีรอยเชื่อมเป็น "จุดอ่อน" ซึ่งมีแนวโน้มที่จะเกิดรอยแตกร้าวภายใต้ความเค้นที่เข้มข้น

- การใช้ประโยชน์ของวัสดุ:การตีขึ้นรูปโลหะช่วยให้ได้รูปทรงโดยการเสียรูปโดยมีเศษวัสดุน้อยที่สุด โครงสร้างที่เชื่อมต้องใช้การตัดและประกอบชิ้นส่วนหลายชิ้น ส่งผลให้สูญเสียวัสดุมากขึ้น

- ประสิทธิภาพการผลิต:การตีขึ้นรูปสามารถทำได้โดยอัตโนมัติในระดับสูงสำหรับการผลิตจำนวนมาก ในขณะที่ชิ้นส่วนที่เชื่อมต้องใช้การเชื่อมด้วยมือหรือหุ่นยนต์ รวมถึงการทดสอบแบบไม่ทำลายเพิ่มเติม (เช่น การตรวจสอบด้วยรังสีเอกซ์) ซึ่งทำให้กระบวนการมีความซับซ้อนมากขึ้น

การตีขึ้นรูปเทียบกับการกลึงแท่ง:

- โครงสร้างเมล็ดพืช:ในการตีขึ้นรูป การไหลของเกรนจะเป็นไปตามรูปทรงของชิ้นงาน ช่วยเพิ่มความแข็งแรงตามทิศทาง การตัดเฉือนจะตัดผ่านเกรน ช่วยลดความต้านทานต่อความล้า

- ช่วงขนาด:การตีขึ้นรูปสามารถผลิตชิ้นส่วนที่มีขนาดตั้งแต่ต่ำกว่า 1 นิ้วไปจนถึงมากกว่า 450 ตัน ในขณะที่การกลึงจะถูกจำกัดด้วยขนาดสต็อกที่มีอยู่

- ค่าใช้จ่าย:การตีขึ้นรูปที่เกือบเป็นรูปทรงสุทธิช่วยลดการตัดเฉือนในขั้นตอนต่อไป ซึ่งช่วยลดต้นทุนในการผลิตจำนวนมาก เศษวัสดุจากการตัดเฉือนอาจมีมากถึง 30–50% ของวัตถุดิบ

7.0ข้อบกพร่องในการตีขึ้นรูปทั่วไปและสาเหตุ

แม้ว่าการตีขึ้นรูปจะเป็นกระบวนการที่ก้าวหน้าและเป็นที่ยอมรับกันดีอยู่แล้ว แต่ข้อบกพร่องก็ยังคงเกิดขึ้นได้เนื่องจากข้อบกพร่องด้านการออกแบบ ข้อผิดพลาดในการปฏิบัติงาน หรือปัญหาเกี่ยวกับวัสดุ ข้อบกพร่องหลักๆ จากการตีขึ้นรูป ลักษณะอาการ และสาเหตุหลัก สรุปได้ดังนี้

| ประเภทข้อบกพร่อง | การแสดงออก | สาเหตุหลัก |

| ช่องว่าง | โพรงภายในหรือบริเวณที่ไม่มีการเติมภายในโลหะ | การให้ความร้อนแก่แท่งโลหะที่ไม่สม่ำเสมอ การออกแบบแม่พิมพ์ที่ไม่เหมาะสมทำให้การไหลของโลหะถูกจำกัด การกักเก็บก๊าซ |

| รอยแตกร้าว | ความไม่ต่อเนื่องเชิงเส้นบนพื้นผิวหรือภายในชิ้นงาน | อุณหภูมิไม่เพียงพอ (ความเหนียวต่ำ) แรงขึ้นรูปมากเกินไป รัศมีแม่พิมพ์เล็กทำให้เกิดความเค้นเข้มข้น |

| รอบ | ตะเข็บปลอมที่เกิดจากการพับวัสดุเข้าหากัน | การไหลของวัสดุไม่เพียงพอ การออกแบบโพรงแม่พิมพ์ที่ไม่เหมาะสมนำไปสู่การไหลย้อนกลับของโลหะ |

| การปิดแบบเย็น (Laps/Seams) | ข้อบกพร่องจากการพับผิวทำให้เกิดโซนที่อ่อนแอ | อุณหภูมิการตีขึ้นรูปต่ำ (การไหลของโลหะไม่ดี) การระบายแม่พิมพ์ไม่เพียงพอทำให้แก๊สอุดตัน |

| แฟลชส่วนเกิน | วัสดุส่วนเกินเกินขีดจำกัดที่ตั้งใจไว้ | บิลเล็ตขนาดใหญ่เกินไป ระยะห่างการปิดแม่พิมพ์ไม่เหมาะสม แรงดันไม่เพียงพอในการตีขึ้นรูปด้วยแม่พิมพ์ปิด |

| รอยขีดข่วนบนพื้นผิว | รอยพื้นผิวหรือรอยบุ๋มที่ไม่สม่ำเสมอ | พื้นผิวแม่พิมพ์สึกหรอ การหล่อลื่นไม่เพียงพอ การขจัดตะกรันออกจากแท่งโลหะไม่เพียงพอ ทำให้มีตะกรันออกไซด์ฝังตัว |

| โครงสร้างเมล็ดพืชไม่ดี | การกระจายเมล็ดหยาบหรือไม่สม่ำเสมอ | ความร้อนสูงเกินไปทำให้เมล็ดพืชเติบโต การเสียรูปไม่เพียงพอทำให้เกิดการตกผลึกใหม่ไม่สมบูรณ์ อัตราการเย็นตัวที่ไม่สามารถควบคุมได้ |

7.1อุปกรณ์ตีแกน

การเลือกอุปกรณ์การตีขึ้นรูปขึ้นอยู่กับประเภทของกระบวนการและขนาดของชิ้นส่วน เครื่องจักรหลักและหน้าที่ของอุปกรณ์ประกอบด้วย:

- เตาหลอม: ให้อุณหภูมิการตีขึ้นรูปตามที่ต้องการ ระบบสมัยใหม่ใช้ความร้อนจากแก๊สหรือไฟฟ้าเป็นหลัก เตาเหนี่ยวนำที่ใช้ในการตีขึ้นรูปร้อนอัตโนมัติหรือการตีขึ้นรูปด้วยเหนี่ยวนำ ช่วยให้สามารถให้ความร้อนได้อย่างรวดเร็วและเฉพาะจุด

- ค้อนพลัง: อุปกรณ์หลักสำหรับการตีขึ้นรูปด้วยวิธีการดรอปฟอร์จ จำแนกตามแหล่งพลังงาน ได้แก่ ค้อนไอน้ำ ค้อนไฮดรอลิก และค้อนไฟฟ้า น้ำหนักของค้อนมีตั้งแต่ประมาณ 230 กิโลกรัม (ขนาดเล็ก) ไปจนถึงหลายตัน (ขนาดใหญ่) ซึ่งให้แรงเสียรูปสูง

- เครื่องกด: เครื่องจักรอุตสาหกรรมมีตั้งแต่น้ำหนักไม่กี่ตันไปจนถึงหลายพันตัน เครื่องจักรขนาดใหญ่พิเศษอาจมีน้ำหนักถึงหลายหมื่นตัน แต่พบได้น้อย

- เครื่องทำลายล้าง: เครื่องอัดแบบแนวนอนหรือแนวตั้งเฉพาะทางที่ออกแบบมาสำหรับงานอัดขึ้นรูป เครื่องเหล่านี้ติดตั้งแม่พิมพ์แยกหลายช่อง ช่วยให้สามารถถ่ายโอนชิ้นงานอัตโนมัติและขึ้นรูปได้อย่างต่อเนื่อง

- เครื่องรีดแหวน: อุปกรณ์เฉพาะสำหรับการตีขึ้นรูปวงแหวน ประกอบด้วยลูกกลิ้งขับเคลื่อน ลูกกลิ้งแกนหมุน และลูกกลิ้งนำ เส้นผ่านศูนย์กลางภายใน เส้นผ่านศูนย์กลางภายนอก และความสูงของวงแหวนจะถูกควบคุมโดยการปรับระยะห่างระหว่างลูกกลิ้ง

- เครื่องรีดขึ้นรูป: ประกอบด้วยลูกกลิ้งร่องหนึ่งคู่หรือมากกว่า โลหะจะถูกเปลี่ยนรูปโดยการหมุนของลูกกลิ้ง ทำให้ระบบนี้เหมาะสำหรับการตีขึ้นรูปชิ้นส่วนที่มีความยาว เช่น แท่งหรือเพลาอย่างต่อเนื่อง

8.0คำถามที่พบบ่อย (FAQ)

คำถามที่ 1: ความแตกต่างหลักระหว่างการตีขึ้นรูปด้วยเครื่องดรอปฟอร์จและการตีขึ้นรูปด้วยเครื่องอัดคืออะไร?

A: การตีขึ้นรูปด้วยค้อน (Drop forging) ใช้ค้อนเพื่อให้แรงกระแทกทันที จึงเหมาะสำหรับชิ้นส่วนขนาดเล็กถึงขนาดกลางที่มีทิศทางการไหลของเกรนสูง การตีขึ้นรูปด้วยแรงกดจะใช้แรงกดที่ช้าและต่อเนื่อง ทำให้เกิดการเสียรูปสม่ำเสมอและควบคุมชิ้นส่วนขนาดใหญ่หรือชิ้นส่วนที่ซับซ้อนได้ดีกว่า

คำถามที่ 2: เครื่องจักรใดที่ใช้สำหรับการผลิตเพลาความแม่นยำสูง?

ตอบ: เพลาและชิ้นส่วนที่มีลักษณะยาวมักใช้เครื่องรีดขึ้นรูป CNC เพื่อการควบคุมขนาดที่แม่นยำและการไหลของเกรนที่สม่ำเสมอ สำหรับเพลาเรียวหรือเพลาขั้นบันได เครื่องรีดแบบ Cross Wedge จะช่วยขึ้นรูปแท่งเหล็กโดยสิ้นเปลืองวัสดุน้อยที่สุดก่อนการขึ้นรูปขั้นสุดท้าย

ไตรมาสที่ 3: แหวนไร้รอยต่อผลิตอย่างไร และใช้เครื่องจักรใด

ตอบ: แหวนไร้รอยต่อผลิตโดยการขยายแท่งกลวงระหว่างลูกกลิ้งหมุน แหวนขนาดเล็กถึงขนาดกลางมักใช้เครื่องรีดแหวน CNC ในขณะที่แหวนขนาดใหญ่ที่ต้องการการควบคุมทั้งเส้นผ่านศูนย์กลางและความสูงจะใช้เครื่องรีดแหวนแบบเรเดียลและแบบแกน

ไตรมาสที่ 4: วัสดุใดที่เหมาะกับกระบวนการตีขึ้นรูปเหล่านี้?

ตอบ: โลหะทั่วไป ได้แก่ เหล็กกล้าคาร์บอนและเหล็กกล้าผสม สเตนเลสสตีล อะลูมิเนียม ทองแดง และโลหะผสมประสิทธิภาพสูง เช่น ไทเทเนียม การเลือกขึ้นอยู่กับขนาดของชิ้นส่วน คุณสมบัติเชิงกลที่ต้องการ และความเข้ากันได้กับกระบวนการตีขึ้นรูป (ร้อน อุ่น หรือเย็น)

คำถามที่ 5: ความแตกต่างระหว่างเครื่อง CNC Roll Forging กับเครื่อง Roll Forging แบบดั้งเดิมคืออะไร?

A: เครื่องรีดขึ้นรูปด้วย CNC สามารถควบคุมความเร็วของลูกกลิ้ง ช่องว่าง และการหมุนของแท่งโลหะได้อย่างแม่นยำ ช่วยให้มั่นใจได้ถึงความแม่นยำของขนาดที่สม่ำเสมอและการไหลของเกรนที่สม่ำเสมอ เครื่องรีดขึ้นรูปแบบดั้งเดิมมักอาศัยการปรับด้วยมือและประสบการณ์ของผู้ปฏิบัติงาน ทำให้การผลิตที่มีปริมาณมากและความแม่นยำสูงมีความท้าทายมากขึ้น

อ้างอิง

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting