1.0ภูมิหลังและความท้าทายที่สำคัญ

ในการผลิตแบบตีขึ้นรูปร้อน ต้นทุนเครื่องมือเป็นปัจจัยสำคัญ ซึ่งอาจคิดเป็นมูลค่าสูงถึง 15% ของราคาการตีขึ้นรูปสำหรับบริษัทการตีเหล็กหลายแห่ง เครื่องมือถือเป็น "สินค้าสิ้นเปลือง" และการเปลี่ยนบ่อยครั้งจะเพิ่มต้นทุนโดยรวมอย่างมาก

จากมุมมองการผลิต การผลิตเครื่องมือต้องอาศัยมานานแล้ว EDM (การกัดด้วยไฟฟ้า). เมื่อไม่นานมานี้ การตัดความเร็วสูง ได้กลายเป็นเรื่องธรรมดามากขึ้น ในขณะที่เครื่องจักรเหล่านี้สามารถประมวลผลวัสดุที่มีความแข็งได้ถึง 1600 เมกะปาสคาลพวกเขาล้มเหลวในการแก้ไขปัญหาพื้นฐาน: เหล็กกล้าเครื่องมือจะสูญเสียความแข็งแรงเชิงกลส่วนใหญ่ที่ 700°C.

ความพยายามก่อนหน้านี้มุ่งเน้นไปที่การเชื่อมวัสดุที่แข็งกว่าเข้ากับพื้นผิวเครื่องมือ อย่างไรก็ตาม วิธีการเหล่านี้ไม่ได้ให้วิธีแก้ปัญหาที่ใช้งานได้จริง เพื่อเอาชนะข้อจำกัดนี้ จึงมีการนำวิธีการใหม่ที่อิงตาม การเชื่อมระเบิด ได้รับการเสนอเพื่อพัฒนาเทคโนโลยีเครื่องมือตีขึ้นรูป

2.0การตีขึ้นรูปด้วยกระบวนการแบบดรอปฟอร์จ: ปัญหาการสึกหรอของกระบวนการและเครื่องมือ

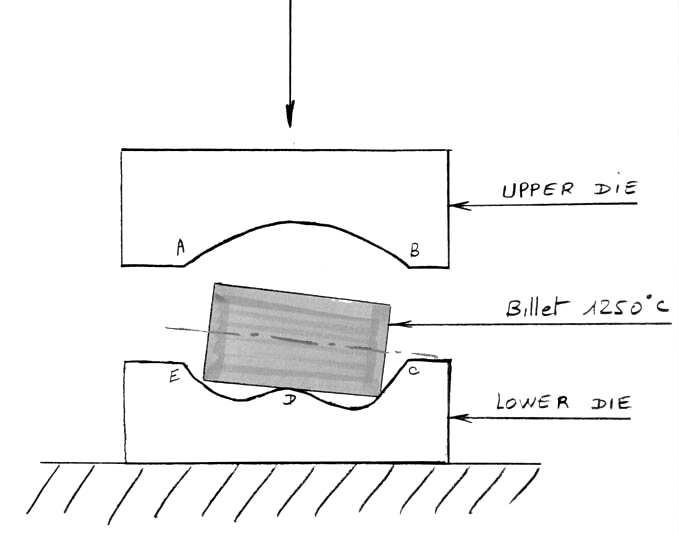

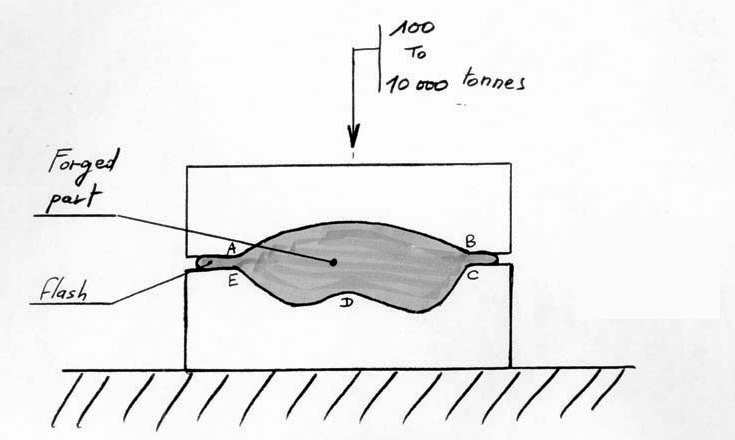

กระบวนการดรอปฟอร์จ:

- แท่งเหล็กถูกให้ความร้อนจน 1250 องศาเซลเซียสและวางไว้ในแม่พิมพ์ล่าง

- แม่พิมพ์ส่วนบนจะใช้แรงเพื่อขึ้นรูปแท่งโลหะให้เป็นรูปทรงตามต้องการภายในโพรง

- วัสดุส่วนเกินจะขึ้นรูปเป็นแฟลช ซึ่งจะถูกตัดแต่งหลังจากการตีขึ้นรูป

สาเหตุหลักของการสึกหรอของเครื่องมือ:

ในระหว่างการตีขึ้นรูป ส่วนของเครื่องมือ (A, B, C, D, E) จะต้องเผชิญกับความเค้นรวมกัน 3 แบบ:

- ความเครียดจากความร้อน: สัมผัสโดยตรงกับแท่งโลหะที่อุณหภูมิ 1,250°C

- ความเครียดทางเคมี: ปฏิกิริยาของวัสดุที่อุณหภูมิสูง

- ความเครียดเชิงกล: แรงดันสูงจากแม่พิมพ์บน

ข้อจำกัดที่สำคัญคือประสิทธิภาพของ เหล็ก Z38 CDV 5 (เหล็กกล้าเครื่องมือสำหรับงานร้อนที่นิยมใช้กัน) หลังจากการอบชุบด้วยความร้อน ความแข็งแรงจะลดลงมาก ~600 องศาเซลเซียสในการผลิตจริง อุณหภูมิพื้นผิวมักจะสูงถึง 600–700 องศาเซลเซียสซึ่งอยู่ใน “โซนความล้มเหลว” ของเหล็กเครื่องมือพอดี

นอกจากนี้ การผลิตเครื่องมือแบบเดิมยังต้องกลึงโพรงทั้งหมดให้เป็นบล็อกเหล็กกล้าแข็ง (ก่อนหรือหลังการอบชุบด้วยความร้อน) กระบวนการแบบโมโนลิธิกมีต้นทุนสูงมากยิ่งทำให้ภาระทางเศรษฐกิจเพิ่มมากขึ้น

3.0แนวทางที่มีอยู่: ข้อจำกัดของการเชื่อมโลหะผสมอุณหภูมิสูง

เพื่อลดการสึกหรอของเครื่องมือ อุตสาหกรรมจึงได้ทำการตรวจสอบ แผ่นหุ้มโลหะผสมทนอุณหภูมิสูงโดยมุ่งหวังที่จะสร้างชั้นผิวป้องกันที่สามารถทนทานต่อ 600–700 องศาเซลเซียสโดยทั่วไปจะใช้โลหะผสมที่มีนิกเกิลหรือโคบอลต์เป็นส่วนประกอบหลัก มีวิธีการเชื่อมหลักสองวิธี ได้แก่

- การเชื่อมด้วยอาร์ค: แท่งโลหะผสมหรือลวดจะถูกวางลงบนพื้นผิวเครื่องมือ

- การเชื่อมด้วยเลเซอร์หรือแก๊ส: ผงโลหะผสมจะถูกหลอมและหลอมรวมกับสารตั้งต้น

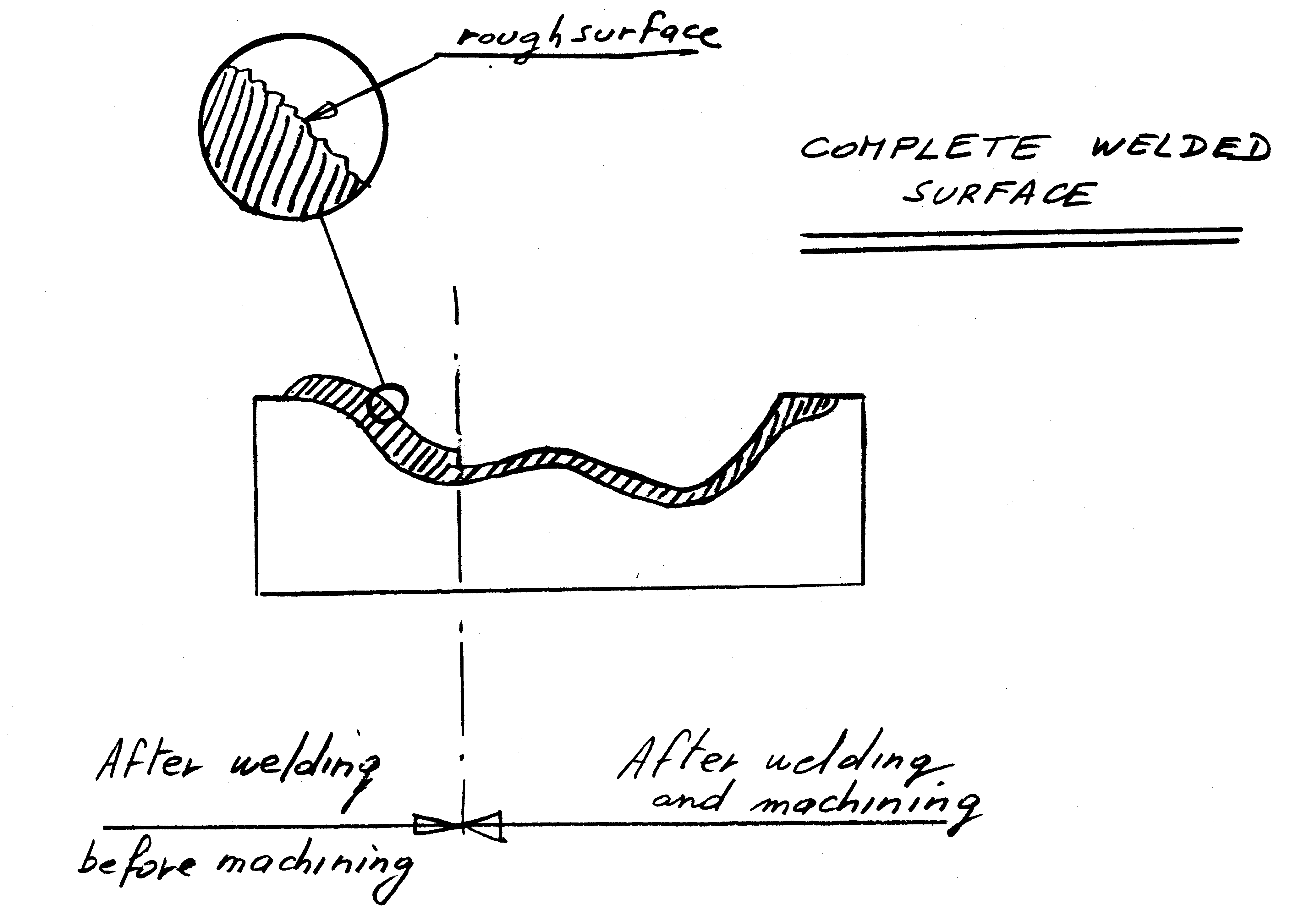

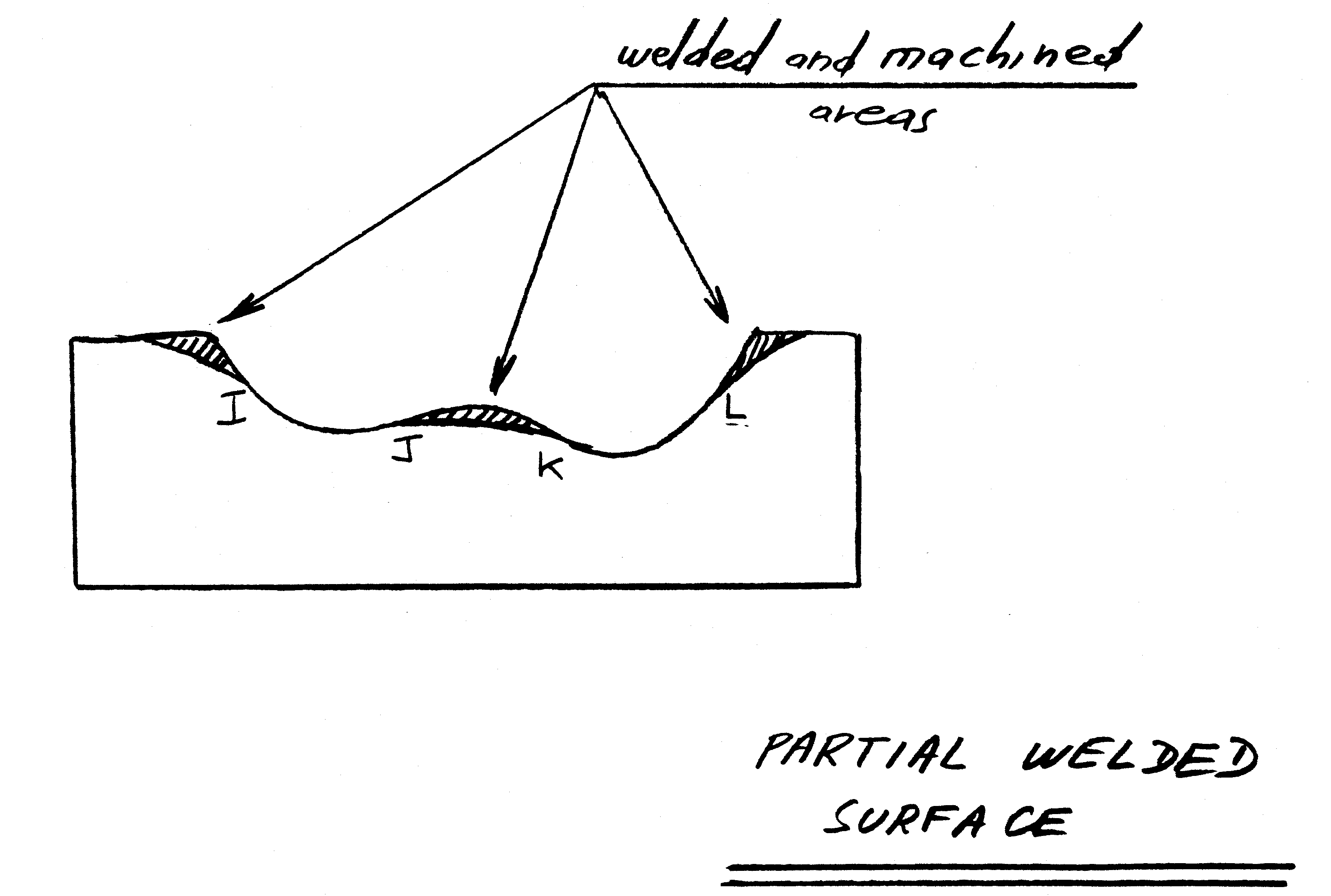

การปกปิดพื้นผิวสามารถทำได้ 2 วิธี:

- การหุ้มพื้นผิวแบบเต็ม: เคลือบทั่วทั้งโพรง

- การหุ้มเฉพาะที่: กำหนดเป้าหมายโซนที่มีการสึกหรอสูง

อย่างไรก็ตาม วิธีนี้เผชิญกับข้อเสียสำคัญสองประการ:

- ต้นทุนหลังการประมวลผลสูง: ชั้นเชื่อมมีความหยาบและไม่สม่ำเสมอ ต้องใช้เครื่องจักรจำนวนมากเพื่อให้ได้มาตรฐานความแม่นยำ ซึ่งทำให้มีค่าใช้จ่ายสูงและท้าทายทางเทคนิค

- การเสื่อมสภาพของเหล็กเครื่องมือ: กระบวนการเชื่อมจะทำให้พื้นผิวได้รับความร้อน ทำให้ความแข็งแรงทางกลลดลง และเร่งการสึกหรอในบริเวณโดยรอบ (I, J, K, L)

- แกนกลาง เทคโนโลยี: หลักการและข้อดีของการเชื่อมระเบิด

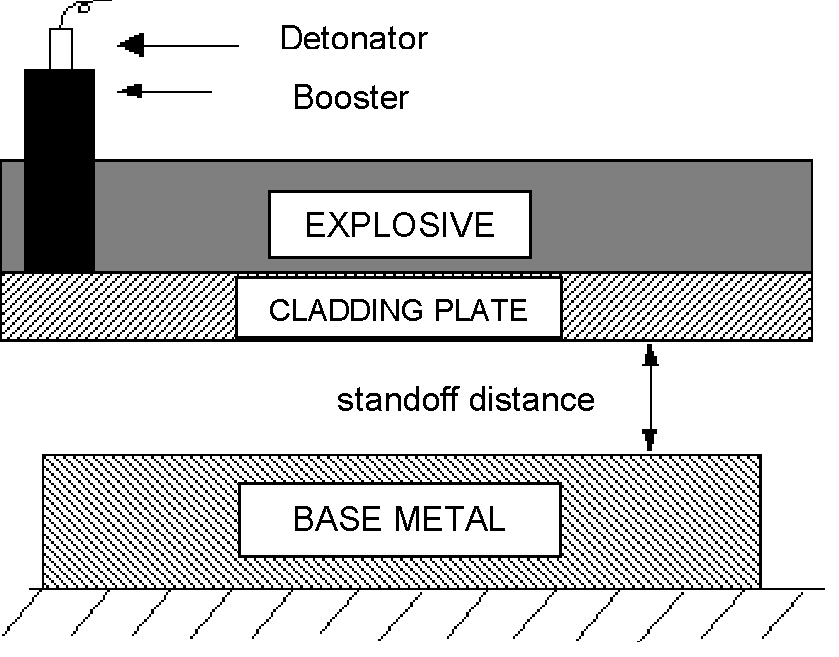

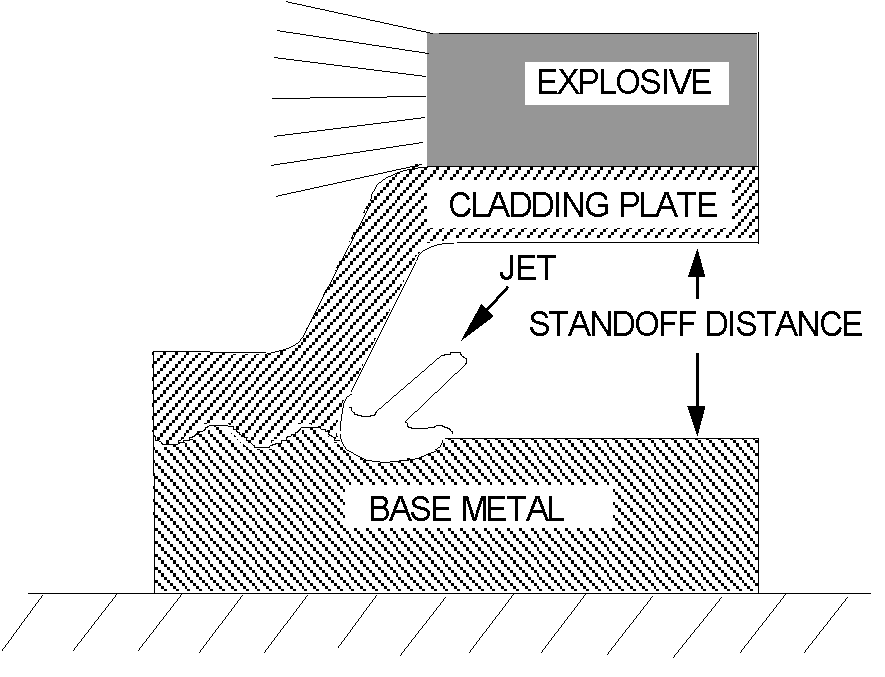

หลักการพื้นฐาน:

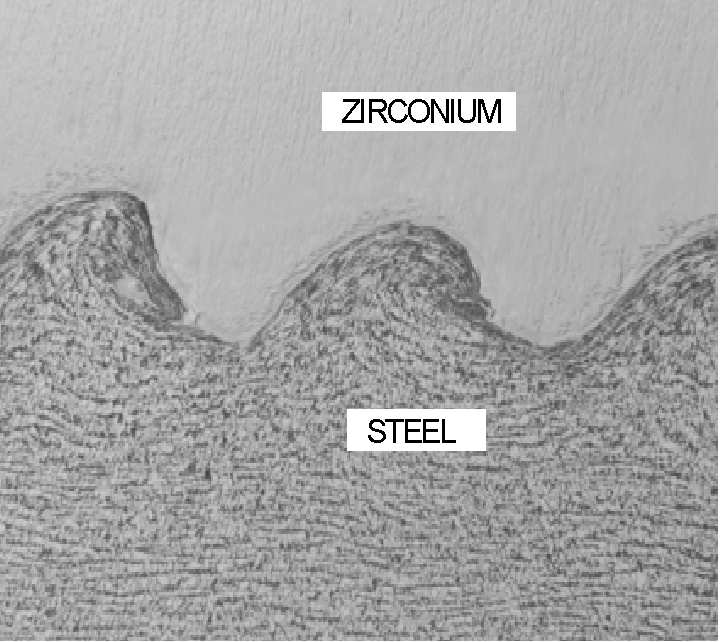

การเชื่อมระเบิด (หรือที่เรียกว่าเทคโนโลยีการหุ้ม) เป็นกระบวนการเชื่อมติดแบบโซลิดสเตตที่ไม่ต้องใช้ความร้อน วิธีการนี้เกี่ยวข้องกับการขับเคลื่อนแผ่นหุ้ม (เช่น โลหะผสมอุณหภูมิสูง) ลงบนแผ่นฐาน (เช่น เหล็กกล้าเครื่องมือ) โดยใช้พลังงานระเบิด ภายใต้แรงกระแทกความเร็วสูง โลหะจะยึดติดในระดับอะตอม

ตลอดกระบวนการ วัสดุฐานและชั้นหุ้มจะไม่ได้รับความร้อน ตราบใดที่วัสดุหุ้มมี ความแข็งแรงผลผลิตต่ำและความเหนียวสูงสามารถรวมโลหะผสมได้หลากหลายชนิด

ประวัติการสมัคร:

การเชื่อมระเบิดถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การแปรรูปทางเคมีและการต่อเรือ. ข้อดีของมัน — พื้นที่ยึดติดขนาดใหญ่ ความแข็งแรงสูง และไม่เกิดความเสียหายจากความร้อน — ทำให้มีแนวโน้มสูงสำหรับการใช้งานเครื่องมือตีขึ้นรูปร้อน

4.0การใช้งาน: การผลิตเครื่องมือตีขึ้นรูปด้วยไบเมทัลเชื่อมระเบิด

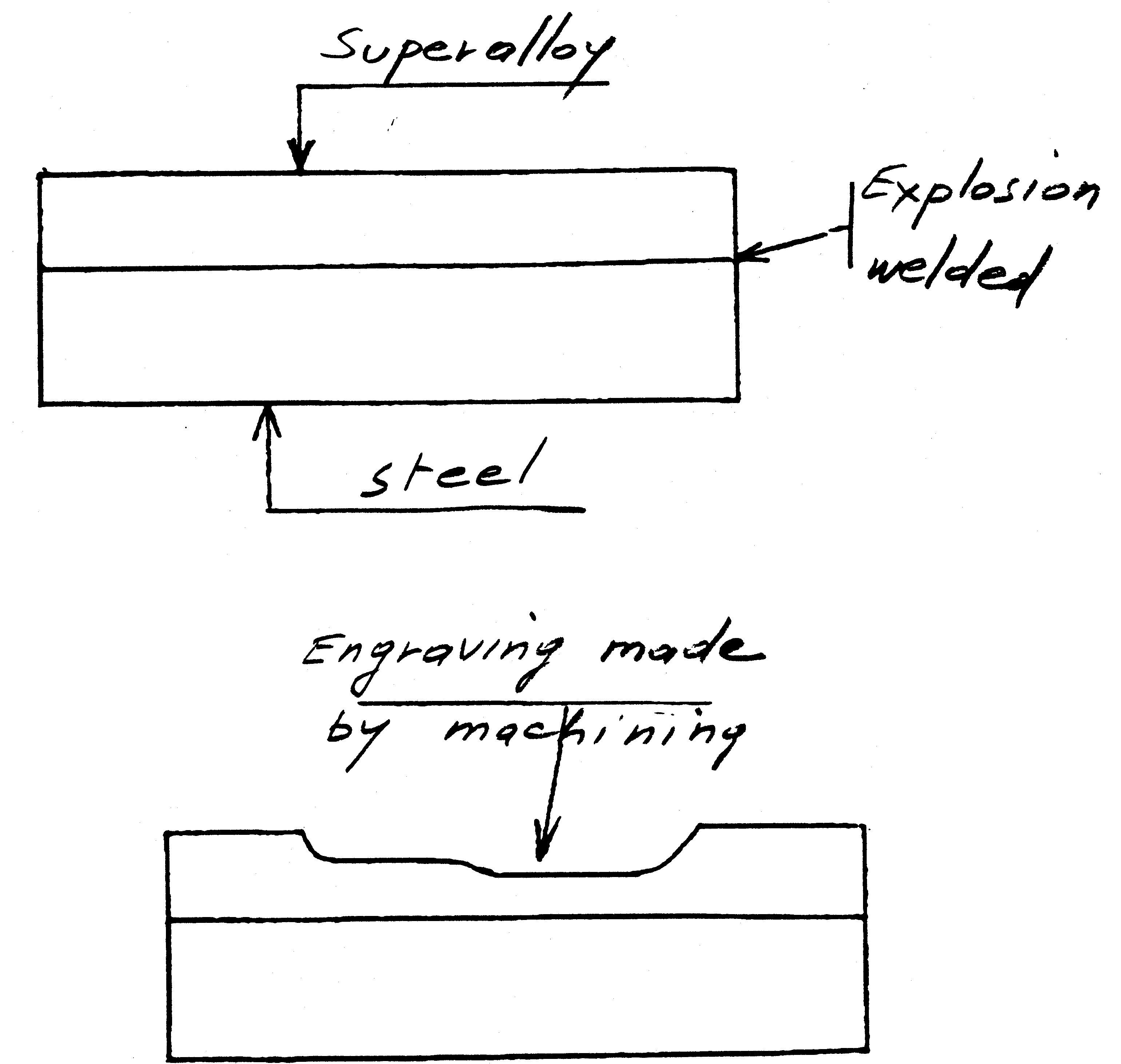

โซลูชั่นใหม่ประกอบด้วยสองขั้นตอนหลัก: การเตรียมแผ่นไบเมทัล และ การกลึงโพรง.

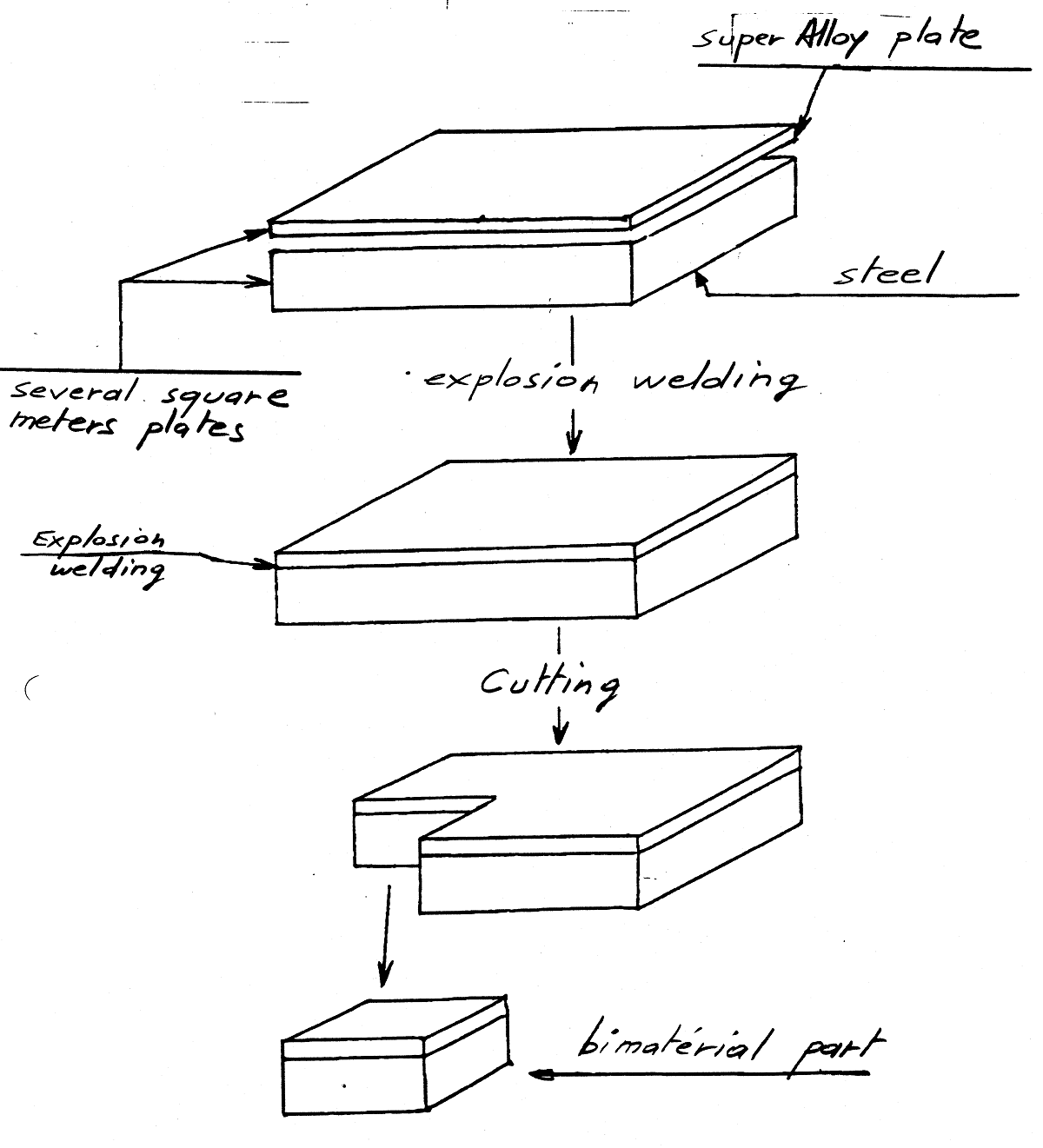

ขั้นตอนที่ 1: การเตรียมแผ่นไบเมทัล

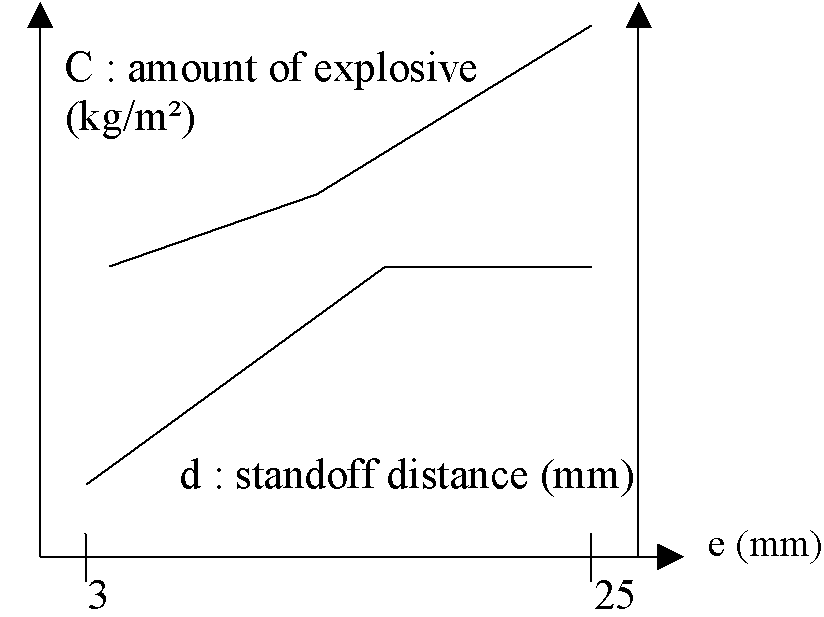

แผ่นขนาดใหญ่ (สูงสุดหลายตารางเมตร) จะถูกยึดติดโดยใช้การเชื่อมระเบิด:

แผ่นรองหลัง: เลือกใช้เหล็กเครื่องมือเพื่อเพิ่มความแข็งแรงเชิงโครงสร้าง

แผ่นหุ้ม: โลหะผสมที่ทนต่ออุณหภูมิสูง มีความหนาตั้งแต่หลายมิลลิเมตรถึงเซนติเมตร ช่วยให้ทนทานต่อการสึกหรอและความร้อน

ขั้นตอนที่ 2: โพรงเครื่องมือกล

ขั้นตอนที่ 1: การตัดบิลเล็ต

แผ่นไบเมทัลจะถูกตัดเป็นชิ้นเล็กๆ ตามขนาดของเครื่องมือ (โดยทั่วไปมีขนาดไม่กี่ตารางเดซิเมตร)

บันทึก: ในขณะที่แผ่นโลหะขนาดเล็กสามารถเชื่อมระเบิดได้โดยตรง แต่การตัดแผ่นโลหะขนาดใหญ่จะคุ้มต้นทุนมากกว่า

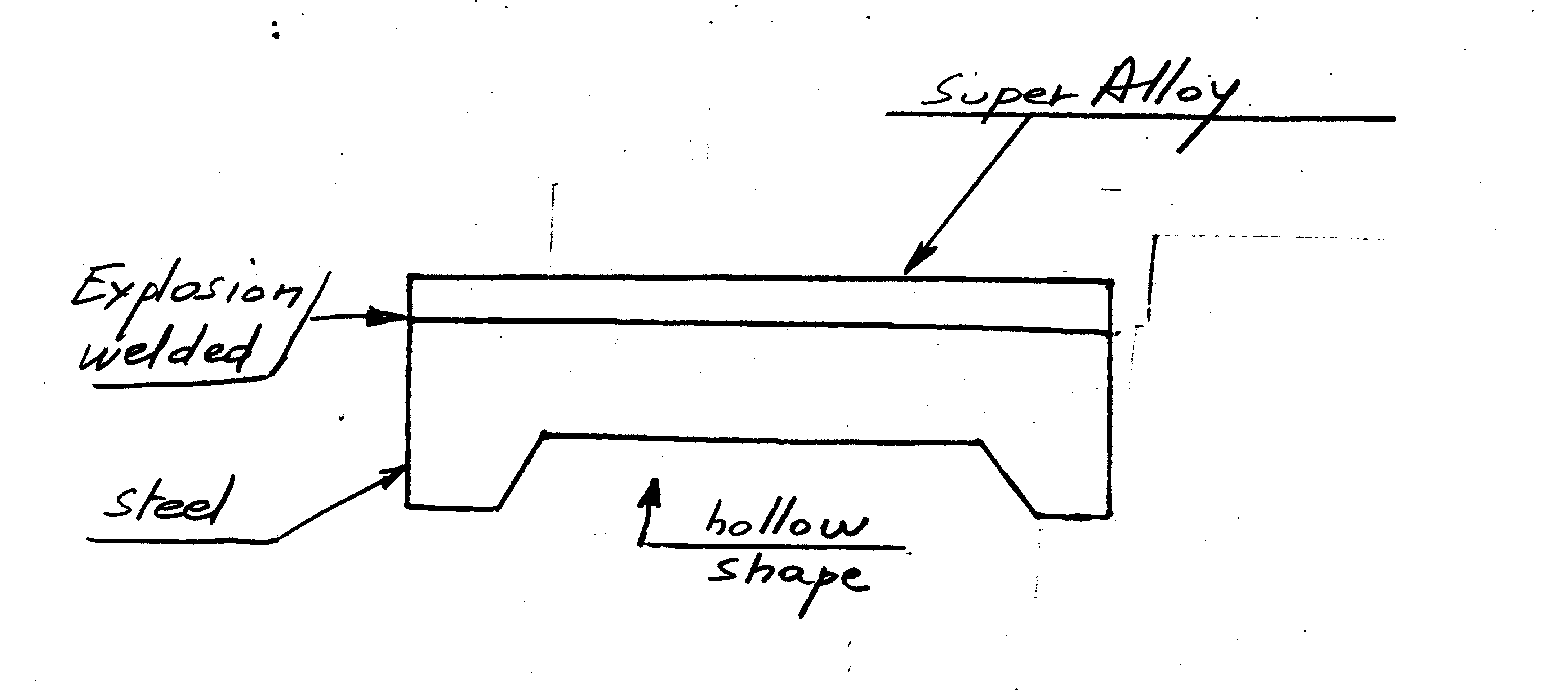

ขั้นตอนที่ 2: การกลึงร่องเบื้องต้น (ทางเลือก)

อาจมีการกลึงร่องแบบง่าย ๆ ไว้ล่วงหน้าที่ด้านเหล็กกล้าเครื่องมือเพื่อควบคุมการเสียรูประหว่างการตีขึ้นรูปและลดแรงในการขึ้นรูป ร่องนี้อาจหายไปบางส่วนระหว่างการตีขึ้นรูป และไม่จำเป็นต้องทำเสมอไป

กรณีพิเศษ: สำหรับเครื่องมือขนาดใหญ่ที่ต้องใช้แรงขึ้นรูปมาก อาจใช้การกำหนดค่าการหุ้มที่บางกว่า

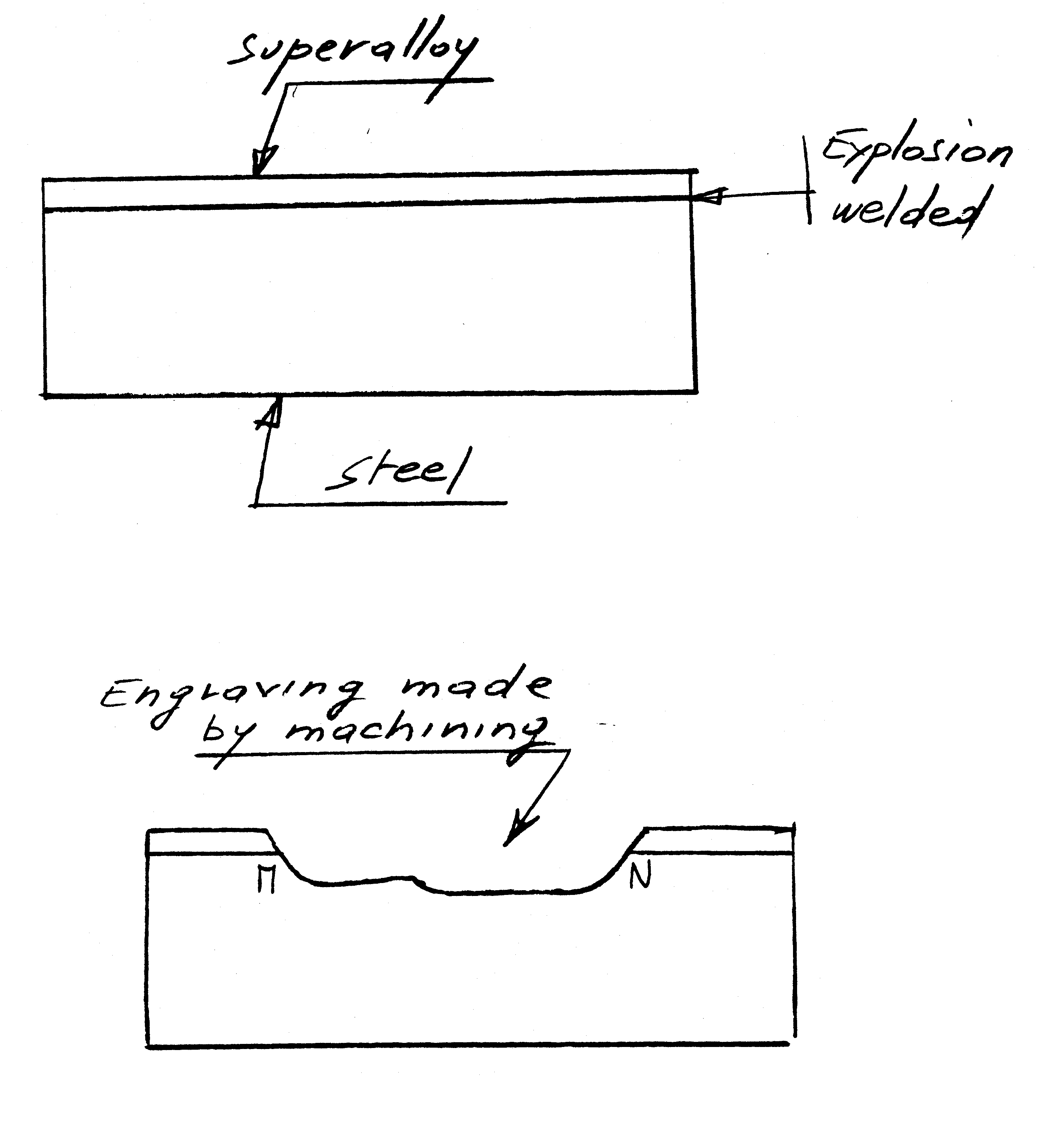

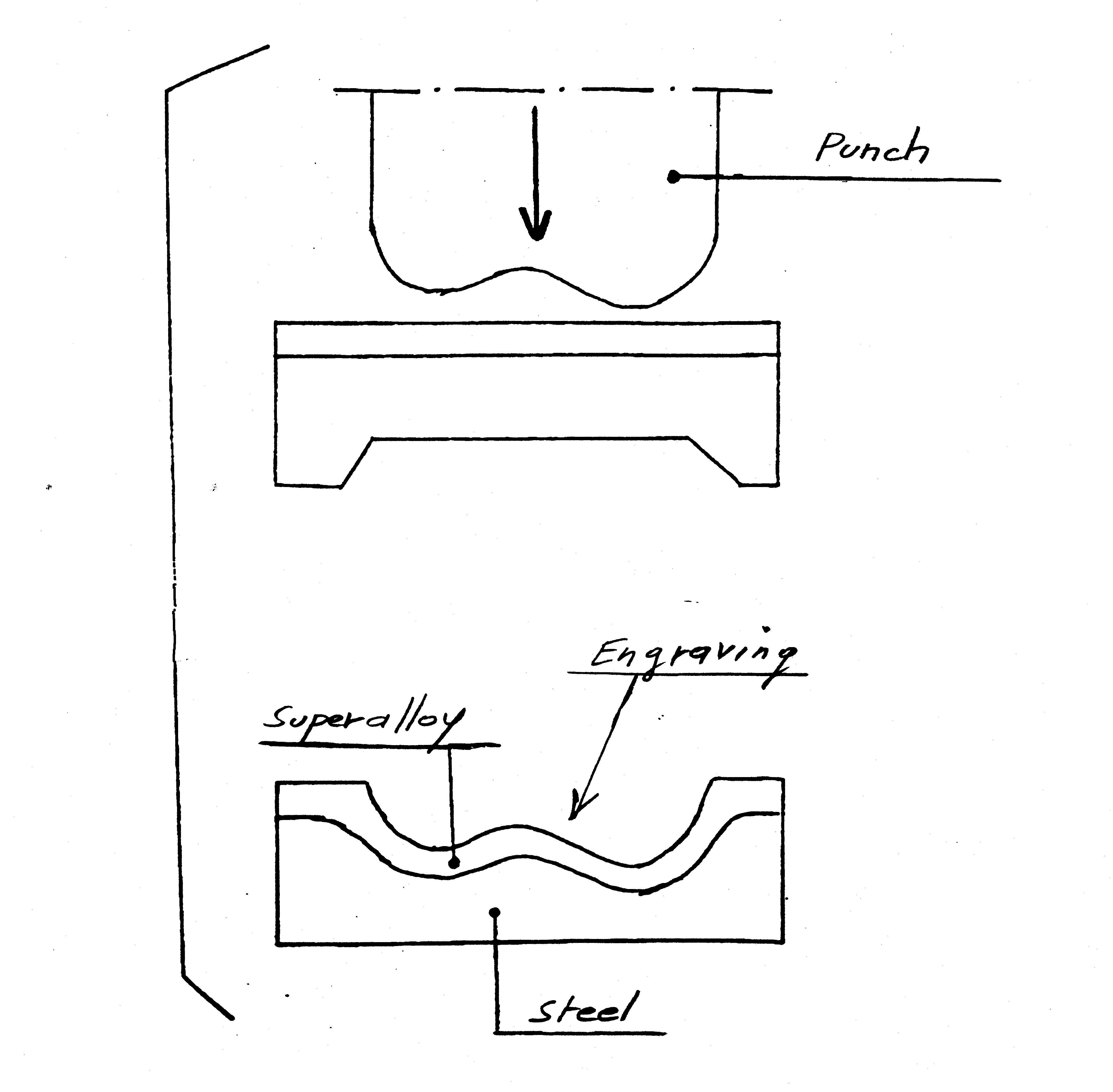

ขั้นตอนที่ 3: การตีขึ้นรูปและการตกแต่งโพรง

แท่งไบเมทัล (มีหรือไม่มีช่องว่าง) จะถูกให้ความร้อนจนถึงอุณหภูมิที่ต้องการ (การตีขึ้นรูปเย็น อุ่น หรือร้อน)

กดหมัดที่มีรูปทรงเรขาคณิตตามต้องการจากด้านหุ้มไปยังความลึกเป้าหมาย

เพื่อให้ได้ความแม่นยำสูงสุด สามารถกลึงหรือขัดโพรงเพิ่มเติมได้ สำหรับโพรงตื้น สามารถกลึงโดยตรงในชั้นเคลือบผิวได้เช่นกัน

หลังการประมวลผล:

เครื่องมือตีขึ้นรูปจะผ่านการอบชุบด้วยความร้อนจำเพาะตามคุณสมบัติของโลหะผสมและเหล็กกล้าเครื่องมือ พื้นผิวภายนอกที่เชื่อมต่อกับอุปกรณ์ตีขึ้นรูปจะถูกกลึงตามความจำเป็นเพื่อให้มั่นใจว่าการติดตั้งถูกต้อง

5.0ข้อได้เปรียบหลักของโซลูชันใหม่

- อายุการใช้งานเครื่องมือที่เพิ่มขึ้นอย่างมีนัยสำคัญ:

การทดสอบแสดงให้เห็นว่าเครื่องมือไบเมทัลที่เชื่อมด้วยระเบิดสามารถทำได้ อายุการใช้งานยาวนานถึง 3–4 เท่าของเครื่องมือแบบเดิม ช่วยลดความถี่ในการเปลี่ยนได้อย่างมาก - ลดต้นทุนการผลิต:

ในเครื่องมือแบบดั้งเดิม ต้นทุนโดยทั่วไปจะกระจายดังนี้: วัสดุ 25%, การกลึง 65%, การอบชุบด้วยความร้อน 10%. ด้วยโซลูชั่นใหม่:

ค่าวัสดุ: ยังคงไม่เปลี่ยนแปลงมากนัก ค่าใช้จ่ายเพิ่มเติมของโลหะผสมที่อุณหภูมิสูงและการเชื่อมแบบระเบิดสามารถชดเชยได้ด้วยการเลือกใช้เหล็กกล้าพื้นฐานที่ประหยัดกว่า

ต้นทุนการกลึง: ลดลงอย่างมาก หลีกเลี่ยงการกลึงโพรงแบบเต็มบล็อก ทำให้ com ง่ายขึ้น

- เพิ่มขีดความสามารถในการแข่งขันของการตีขึ้นรูป:

ต้นทุนเครื่องมือโดยทั่วไปคิดเป็น 5–15% ของราคาการตีขึ้นรูปขึ้นอยู่กับประเภทของอุปกรณ์ รูปทรงของเครื่องมือ และสภาวะการหล่อลื่น การนำโซลูชันใหม่นี้มาใช้ ลดราคาการตีขึ้นรูปลง 4% สำหรับการตีขึ้นรูปแบบดรอป และสูงสุด 10% สำหรับการตีขึ้นรูปแบบกด.