- 1.0อุปกรณ์จับยึดเครื่องมือกลคืออะไร?

- 2.0อุปกรณ์จับยึดสำหรับเครื่องมือกลแบ่งประเภทอย่างไร?

- 3.0ส่วนประกอบพื้นฐานของอุปกรณ์จับยึดชิ้นงานสำหรับเครื่องมือกลมีอะไรบ้าง?

- 4.0หลักการพื้นฐานของการจัดตำแหน่งชิ้นงาน

- 5.0องค์ประกอบกำหนดตำแหน่งชิ้นงานที่ใช้กันทั่วไป

- 6.0วิธีการคำนวณความสูงในการวางตำแหน่ง V-Block และระยะห่างของหมุดที่ลดลง

- 7.0วิธีการยึดชิ้นงานให้แน่นหนาและเชื่อถือได้

- 8.0วิธีการเลือกอุปกรณ์จับยึดชิ้นงานที่เหมาะสมตามความต้องการในการผลิต

- 9.0คำถามที่พบบ่อย (FAQ) เกี่ยวกับอุปกรณ์จับยึดชิ้นงานหลักสำหรับเครื่องมือกล

1.0อุปกรณ์จับยึดเครื่องมือกลคืออะไร?

ในระหว่างการกลึงชิ้นส่วนด้วยเครื่องกลึง เครื่องกัด เครื่องเจาะ เครื่องปั่นด้าย เครื่องปั๊มขึ้นรูป และเครื่องจักรโลหะอื่นๆ ชิ้นงานจะต้องถูกวางในตำแหน่งที่ถูกต้องและมั่นคงบนเครื่องจักรเสียก่อน เพื่อให้มั่นใจในความแม่นยำของการกลึง กระบวนการนี้ประกอบด้วยสองขั้นตอนหลัก:

- วางชิ้นงานให้อยู่ในตำแหน่งที่ถูกต้องแม่นยำ

- ยึดชิ้นงานให้แน่นด้วยแคลมป์

กระบวนการทั้งหมดของการจัดวางและยึดชิ้นงานเรียกว่า การตั้งค่าชิ้นงาน และอุปกรณ์ที่ใช้ในการตั้งค่านี้เรียกว่า อุปกรณ์จับยึดชิ้นงาน (machine tool fixture)

2.0อุปกรณ์จับยึดสำหรับเครื่องมือกลแบ่งประเภทอย่างไร?

อุปกรณ์จับยึดชิ้นงานสำหรับเครื่องมือกลสามารถจำแนกได้จากหลายมุมมอง โดยวิธีการจำแนกหลักมีดังต่อไปนี้:

2.1การจำแนกตามระดับความเชี่ยวชาญ

- อุปกรณ์จับยึดอเนกประสงค์: อุปกรณ์จับยึดมาตรฐานที่สามารถใช้จับยึดชิ้นงานต่างๆ ได้โดยไม่ต้องปรับแต่ง หรือปรับแต่งเพียงเล็กน้อย ตัวอย่างทั่วไป ได้แก่ หัวจับสามกรามแบบปรับศูนย์กลางอัตโนมัติ หัวจับสี่กรามแบบอิสระ ปากกาจับชิ้นงาน โต๊ะหมุน และหัวแบ่งชิ้นงาน อุปกรณ์จับยึดเหล่านี้ส่วนใหญ่ใช้สำหรับการผลิตชิ้นงานเดี่ยวหรือการผลิตจำนวนน้อย

- อุปกรณ์จับยึดชิ้นงานเฉพาะทาง: อุปกรณ์จับยึดที่ออกแบบและผลิตขึ้นโดยเฉพาะสำหรับกระบวนการตัดเฉือนชิ้นงานเฉพาะอย่าง มีโครงสร้างกะทัดรัดและใช้งานสะดวก ส่วนใหญ่ใช้ในการผลิตปริมาณมากอย่างต่อเนื่อง เช่น อุปกรณ์จับยึดสำหรับงานปั๊มขึ้นรูปแผงตัวถังรถยนต์

- อุปกรณ์จับยึดแบบปรับได้: อุปกรณ์จับยึดที่สามารถปรับให้เข้ากับชิ้นงานที่มีรูปร่างและขนาดใกล้เคียงกันได้ โดยการปรับหรือเปลี่ยนชิ้นส่วนบางอย่างหลังจากที่ได้ทำการแปรรูปชิ้นงานประเภทหนึ่งเสร็จแล้ว อุปกรณ์จับยึดประเภทนี้มักใช้ในการผลิตจำนวนน้อยถึงขนาดกลาง

- อุปกรณ์จับยึดแบบโมดูลาร์: อุปกรณ์จับยึดที่ประกอบขึ้นตามข้อกำหนดของกระบวนการเฉพาะ โดยใช้ชุดส่วนประกอบและองค์ประกอบมาตรฐานที่ผลิตไว้ล่วงหน้า หลังการใช้งาน สามารถถอดประกอบหรือปรับเปลี่ยนโครงสร้างได้ ข้อดีของอุปกรณ์จับยึดแบบนี้ ได้แก่ วงจรการผลิตที่สั้นลง และลดความหลากหลายและปริมาณของอุปกรณ์จับยึดพิเศษ ทำให้เหมาะสำหรับการทดลองผลิตภัณฑ์ใหม่และการผลิตแบบหลายชนิดในปริมาณน้อย

- อุปกรณ์ลำเลียงชิ้นงาน: อุปกรณ์ที่ใช้ในสายการผลิตอัตโนมัติสำหรับชิ้นงานเฉพาะ นอกจากจะยึดชิ้นงานแล้ว ยังทำหน้าที่ลำเลียงชิ้นงานไปตามสายการผลิตอัตโนมัติอีกด้วย

2.2การจำแนกประเภทตามชนิดของเครื่องมือกล

- อุปกรณ์จับยึดเครื่องกลึง

- อุปกรณ์จับยึดเครื่องกัด

- อุปกรณ์จับยึดเครื่องเจาะ

- อุปกรณ์จับยึดเครื่องเจาะ

- อุปกรณ์จับยึดเครื่องปั่นด้าย

- อุปกรณ์จับยึดสำหรับเครื่องปั๊มขึ้นรูป

- อุปกรณ์จับยึดเครื่องมือกลอื่นๆ

2.3การจำแนกตามแหล่งพลังงาน

- อุปกรณ์จับยึดแบบแมนนวล

- อุปกรณ์ระบบลม

- อุปกรณ์ไฮดรอลิก

- อุปกรณ์แม่เหล็กไฟฟ้า

- ประเภทที่คล้ายกัน

3.0ส่วนประกอบพื้นฐานของอุปกรณ์จับยึดชิ้นงานสำหรับเครื่องมือกลมีอะไรบ้าง?

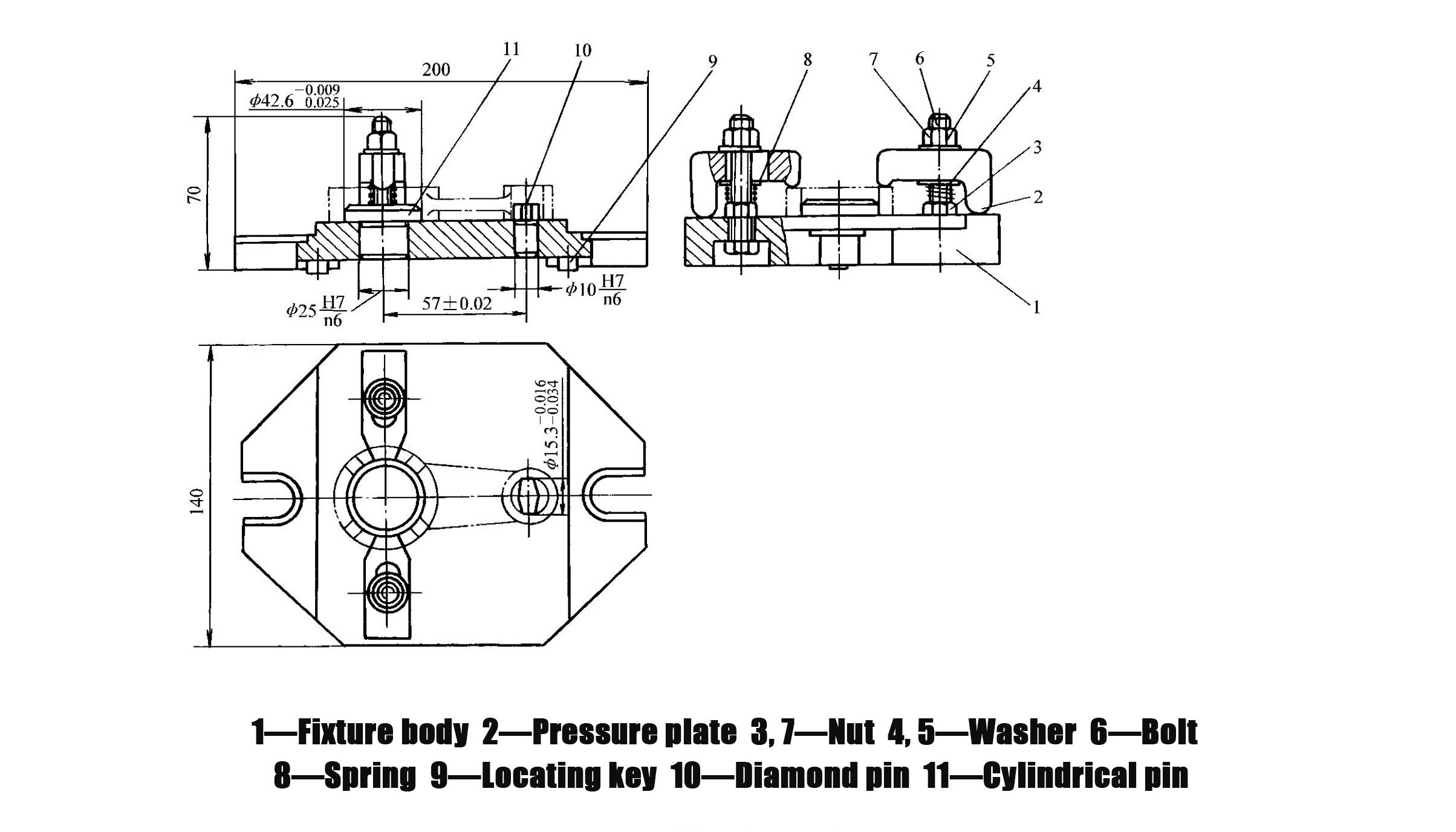

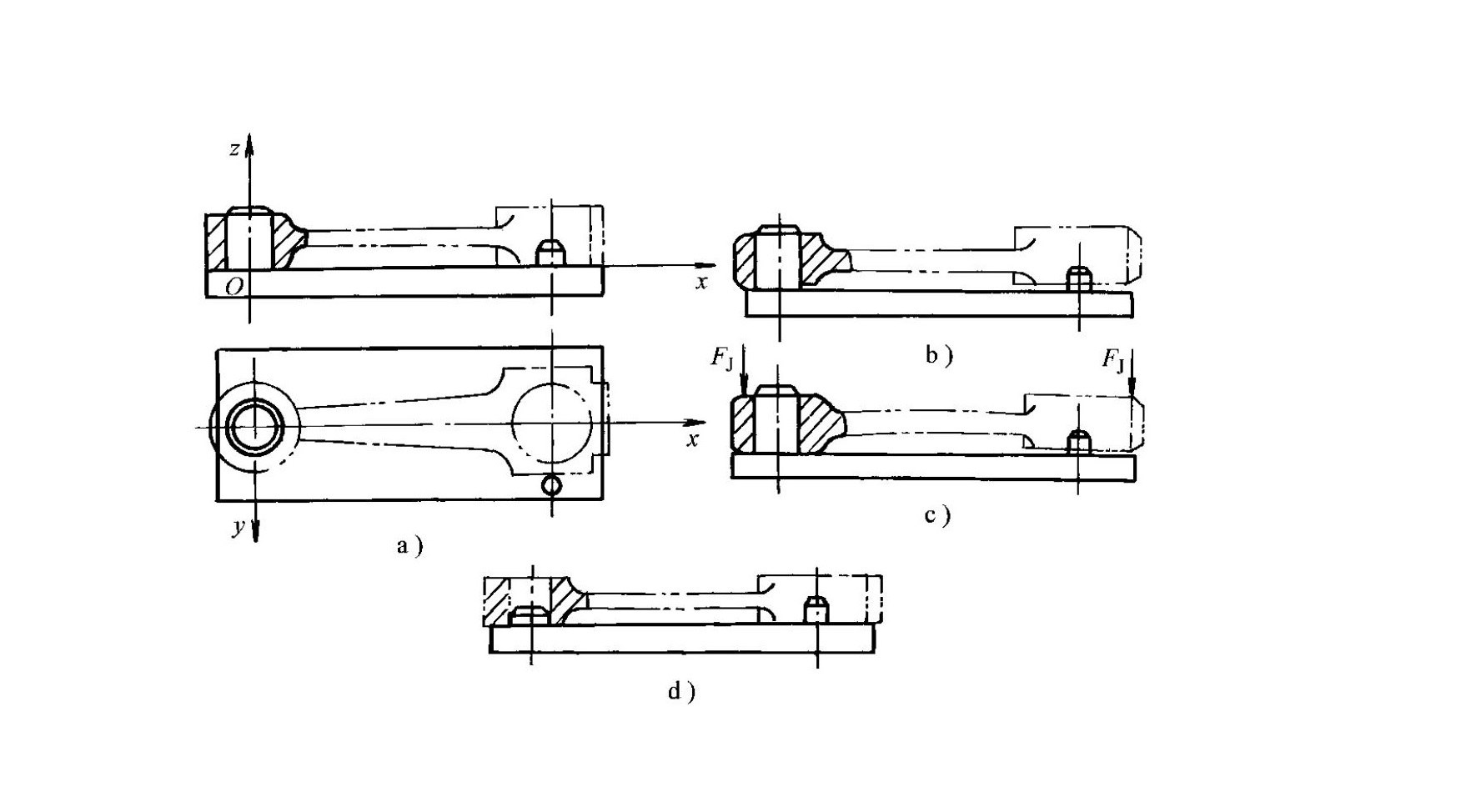

แม้ว่าอุปกรณ์จับยึดชิ้นงานสำหรับเครื่องมือกลจะมีรูปทรงและการใช้งานที่แตกต่างกัน แต่ส่วนประกอบพื้นฐานส่วนใหญ่ก็เหมือนกัน ยกตัวอย่างเช่น อุปกรณ์จับยึดชิ้นงานสำหรับการกัดร่องก้านลูกสูบด้วยเครื่อง CNC อุปกรณ์จับยึดชิ้นงานสำหรับการเจาะรู และอุปกรณ์จับยึดชิ้นงานโลหะแผ่นสำหรับเครื่องปั๊มขึ้นรูป ส่วนประกอบหลักๆ จะอธิบายไว้ด้านล่าง อุปกรณ์จับยึดเหล่านี้มีโครงสร้างพื้นฐานที่คล้ายคลึงกัน โดยมีความแตกต่างกันหลักๆ อยู่ที่องค์ประกอบการจัดตำแหน่งและการจับยึดเพื่อให้เหมาะกับเครื่องจักรที่แตกต่างกัน:

- อุปกรณ์กำหนดตำแหน่ง

- ประกอบด้วยองค์ประกอบการจัดวางและส่วนประกอบต่างๆ ที่ผสมผสานกัน

- ใช้เพื่อกำหนดตำแหน่งที่ถูกต้องของชิ้นงานภายในอุปกรณ์จับยึด

- ตัวอย่างทั่วไป ได้แก่ หมุดทรงกระบอกและหมุดรูปทรงเพชร

- อุปกรณ์หนีบ

- ใช้สำหรับยึดชิ้นงานให้อยู่ในตำแหน่งที่กำหนดไว้ล่วงหน้า เพื่อให้แน่ใจว่าชิ้นงานจะไม่เคลื่อนที่ภายใต้แรงภายนอกระหว่างการตัดเฉือน

- โดยทั่วไปจะรวมถึงชิ้นส่วนยึด ชิ้นส่วนกลไกการส่งกำลัง และชิ้นส่วนกำลัง เช่น แผ่นกด น็อต แหวนรอง สลักเกลียว และสปริง

- ตัวโครงยึด

- ส่วนประกอบพื้นฐานที่เชื่อมต่อองค์ประกอบและอุปกรณ์ติดตั้งทั้งหมดเข้าด้วยกันเป็นโครงสร้างที่แข็งแรงและเป็นหนึ่งเดียว

- ช่วยให้มั่นใจได้ถึงความแม่นยำและความแข็งแรงโดยรวมของอุปกรณ์จับยึด

- องค์ประกอบและอุปกรณ์อื่นๆ

- รวมถึงกุญแจระบุตำแหน่ง ส่วนประกอบการทำงาน และชิ้นส่วนเชื่อมต่อมาตรฐาน

- อุปกรณ์จับยึดที่ใช้กับเครื่องมือกลอเนกประสงค์อาจติดตั้งอุปกรณ์ตั้งเครื่องมือและกลไกการจัดตำแหน่งเพิ่มเติมได้

บันทึกโครงสร้างของอุปกรณ์จับยึดสำหรับการกัดร่องก้านเชื่อมต่อ (รูปที่ 1-27):

- ตัวเครื่องยึด

- แผ่นกด

- ถั่ว

- เครื่องซักผ้า

- สายฟ้า

- ฤดูใบไม้ผลิ

- กุญแจค้นหา

- เข็มกลัดเพชร

- หมุดทรงกระบอก

4.0หลักการพื้นฐานของการจัดตำแหน่งชิ้นงาน

4.1หลักการพื้นฐานของการกำหนดตำแหน่งชิ้นงานคืออะไร?

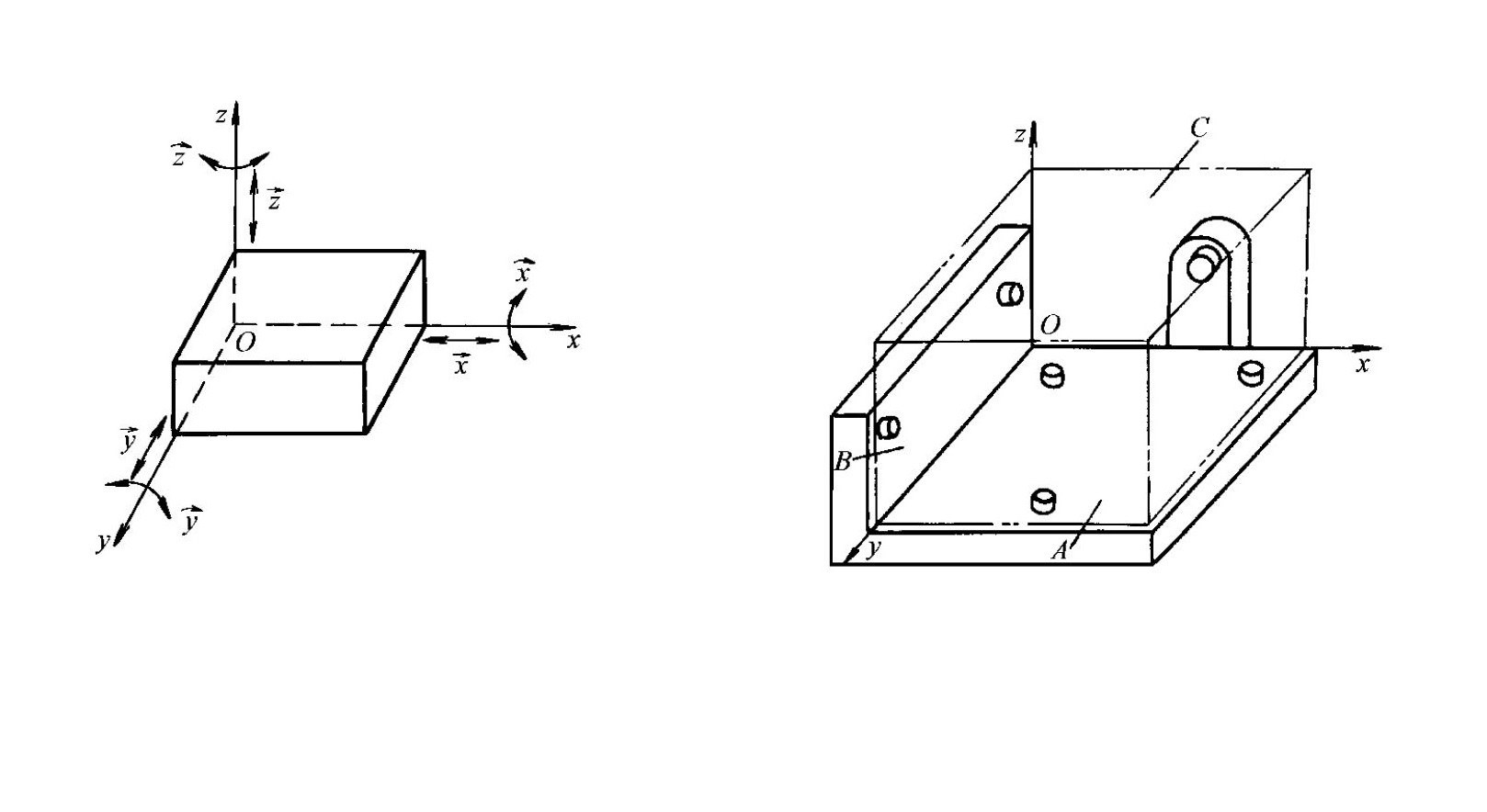

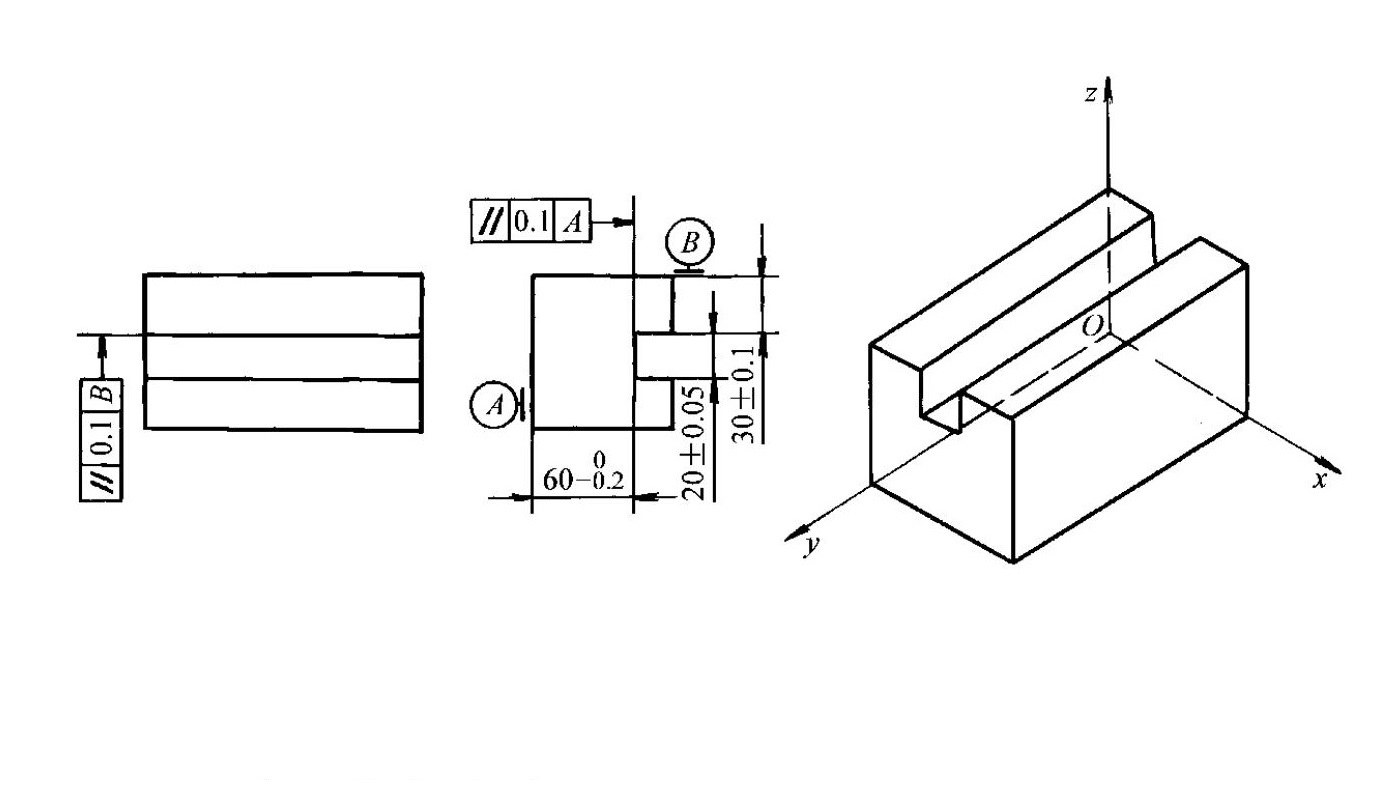

หลักการวางตำแหน่งหกจุด

- ชิ้นงานในอวกาศมีอิสระในการเคลื่อนที่ 6 ระดับ ได้แก่ การเคลื่อนที่เชิงเส้น 3 ระดับตามแกน x, y และ z และการหมุน 3 ระดับรอบแกน x, y และ z (รูปที่ 1-28)

- ในการกำหนดตำแหน่งของชิ้นงานอย่างสมบูรณ์ จะต้องจัดวางจุดรองรับ (องค์ประกอบกำหนดตำแหน่ง) จำนวน 6 จุดตามความจำเป็น เพื่อจำกัดองศาอิสระทั้ง 6 องศา โดยแต่ละจุดรองรับจะจำกัดองศาอิสระที่สอดคล้องกันหนึ่งองศา

- แนวคิดนี้เป็นที่รู้จักกันในชื่อหลักการกำหนดตำแหน่งหกจุด

- ตัวอย่างการใช้งานสำหรับชิ้นงานประเภทต่างๆ:

- ชิ้นงานรูปสี่เหลี่ยมผืนผ้า: เมื่อทำการกลึงระนาบด้วยเครื่องไส หรือกัดร่องด้วยเครื่องกัด พื้นผิวด้านล่าง A จะวางอยู่บนจุดรองรับสามจุดที่ไม่เรียงตัวกัน ทำให้จำกัดองศาอิสระสามองศา พื้นผิวด้านข้าง B จะสัมผัสกับจุดรองรับสองจุดที่เรียงตัวตามทิศทางความยาว ทำให้จำกัดองศาอิสระสององศา และพื้นผิวด้านปลาย C จะสัมผัสกับจุดรองรับหนึ่งจุด ทำให้จำกัดองศาอิสระหนึ่งองศา (รูปที่ 1-29)

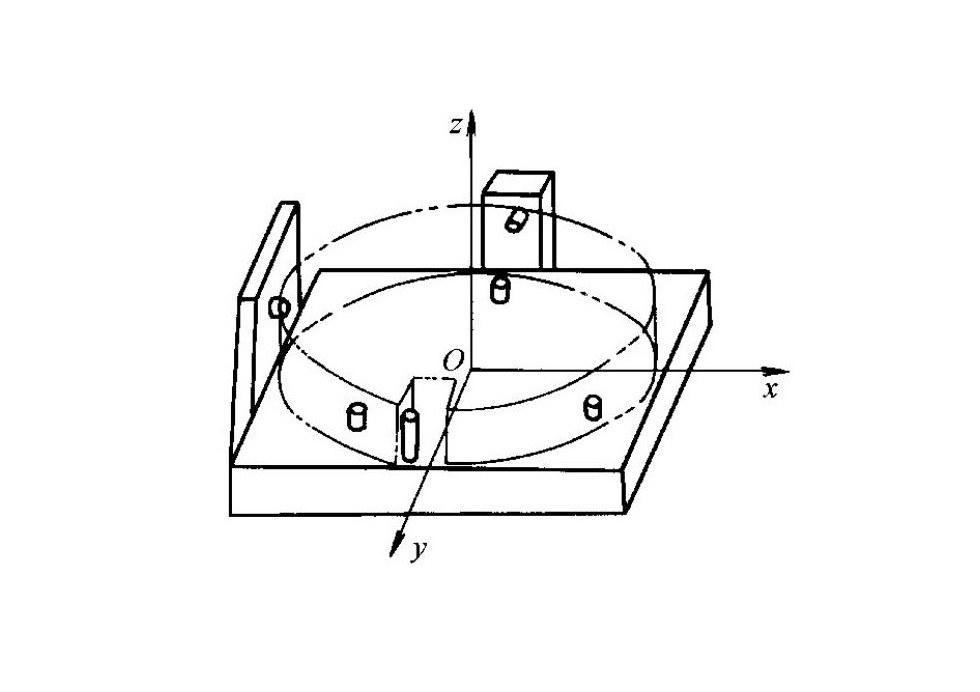

- ชิ้นงานรูปทรงกลม: ระหว่างการเจียรทรงกระบอกภายนอกบนเครื่องเจียรหรือการขึ้นรูปบนเครื่องจักร เครื่องปั่นด้ายพื้นผิวระนาบวางอยู่บนจุดรองรับสามจุด ซึ่งจำกัดองศาอิสระสามองศา พื้นผิวทรงกระบอกสัมผัสกับจุดรองรับด้านข้างสองจุด ซึ่งจำกัดองศาอิสระสององศา พื้นผิวด้านหนึ่งของร่องสัมผัสกับจุดรองรับเพียงจุดเดียว ซึ่งจำกัดองศาอิสระหนึ่งองศา (รูปที่ 1-30)

ความสัมพันธ์ระหว่างระดับความเป็นอิสระที่จำกัดและข้อกำหนดในการกลึง

- ตัวแปรอิสระที่มีผลต่อข้อกำหนดในการกลึงจะต้องถูกจำกัด

- ระดับความเป็นอิสระที่ไม่ส่งผลต่อความแม่นยำในการกลึงไม่จำเป็นต้องถูกจำกัด

- ตัวอย่าง: เมื่อทำการกัดร่องทะลุตามที่แสดงในรูปที่ 1-31 หรือเจาะรูบน เครื่องเจาะ เพื่อให้แน่ใจว่ารูตั้งฉากกัน ตัวแปรอิสระห้าตัวจะมีผลต่อข้อกำหนดในการตัดเฉือน ในขณะที่ตัวแปรอิสระอีกหนึ่งตัวไม่มีผลและสามารถคงไว้ได้อย่างอิสระ

การจำแนกประเภทของวิธีการกำหนดตำแหน่ง

- การกำหนดตำแหน่งอย่างสมบูรณ์: การเคลื่อนที่ทั้งหกองศาอิสระของชิ้นงานถูกจำกัด (รูปที่ 1-29 และ 1-30) วิธีนี้เหมาะสำหรับงานที่ต้องการความแม่นยำสูง

- การกำหนดตำแหน่งที่ไม่สมบูรณ์: มีการจำกัดองศาอิสระน้อยกว่าหกองศา แต่ยังคงตรงตามข้อกำหนดการตัดเฉือน (รูปที่ 1-31) นี่เป็นวิธีการกำหนดตำแหน่งที่ใช้กันมากที่สุดในการตัดเฉือนในทางปฏิบัติ

- การกำหนดตำแหน่งที่ไม่เหมาะสม: หากองศาอิสระที่ควรถูกจำกัดตามข้อกำหนดของการตัดเฉือนไม่ได้ถูกจำกัด ทำให้ไม่สามารถรับประกันความแม่นยำในการตัดเฉือนได้ วิธีนี้เป็นสิ่งต้องห้ามอย่างเด็ดขาด ตัวอย่างเช่น ในรูปที่ 1-31 หากองศาอิสระที่มีผลต่อความแม่นยำของมิติหรือความขนานไม่ได้ถูกจำกัด ก็จะไม่สามารถรับประกันข้อกำหนดการตัดเฉือนที่เกี่ยวข้องได้

- การกำหนดตำแหน่งเกินขอบเขต: องศาอิสระหนึ่งองศาหรือมากกว่าของชิ้นงานถูกจำกัดซ้ำๆ โดยองค์ประกอบการกำหนดตำแหน่งที่แตกต่างกัน ในแผนผังการกำหนดตำแหน่งก้านเชื่อมต่อที่แสดงในรูปที่ 1-32a หมุดยาวและแผ่นรองรับจำกัดองศาอิสระสององศาซ้ำๆ ซึ่งอาจทำให้ชิ้นงานหรือหมุดเสียรูปและส่งผลต่อความแม่นยำในการตัดเฉือน การเปลี่ยนหมุดยาวเป็นหมุดสั้นสามารถขจัดปัญหาการกำหนดตำแหน่งเกินขอบเขตได้ (รูปที่ 1-32d)

- เกณฑ์การตัดสินเรื่องการวางตำแหน่งเกิน: ต้องวิเคราะห์เป็นกรณีๆ ไป หากทำให้เกิดการผิดรูป จะต้องไม่ใช้ หากไม่ส่งผลกระทบต่อการวางตำแหน่งและช่วยเพิ่มความแม่นยำ ก็สามารถนำมาใช้ได้ตามความเหมาะสม

4.2ความแตกต่างระหว่างจุดอ้างอิงตำแหน่งและพื้นผิวตำแหน่งคืออะไร?

- พิกัดตำแหน่ง

- จุดอ้างอิงบนชิ้นงานที่ใช้ในการกำหนดตำแหน่งที่ถูกต้อง

- อาจเป็นจุด เส้น หรือพื้นผิว

- ในบางกรณี อาจเป็นองค์ประกอบเสมือนที่ไม่มีอยู่จริงทางกายภาพ เช่น แกนของรูหรือเพลา หรือระนาบกึ่งกลางสมมาตรระหว่างสองพื้นผิว

- การระบุตำแหน่งพื้นผิว

- ตัวนำทางกายภาพของข้อมูลระบุตำแหน่ง

- พื้นผิวจริงของชิ้นงานที่สัมผัสโดยตรงกับองค์ประกอบกำหนดตำแหน่ง

- ตัวอย่างทั่วไปของการแยกแยะความแตกต่าง:

- ตัวอย่างที่ 1: เมื่อชิ้นงานถูกวางตำแหน่งโดยใช้รูเป็นจุดอ้างอิงในการกำหนดตำแหน่ง คือ แกนของรู (เสมือน) ในขณะที่พื้นผิวที่ใช้ในการกำหนดตำแหน่ง คือ พื้นผิวด้านในของรู (พื้นผิวสัมผัสจริง)

- ตัวอย่างที่ 2: เมื่อกำหนดตำแหน่งชิ้นงานโดยใช้ระนาบ จุดอ้างอิงและพื้นผิวที่กำหนดตำแหน่งจะตรงกันและอยู่ในระนาบเดียวกัน

5.0องค์ประกอบกำหนดตำแหน่งชิ้นงานที่ใช้กันทั่วไป

5.1องค์ประกอบการกำหนดตำแหน่งสำหรับการระบุตำแหน่งในระนาบ

- อุปกรณ์ช่วยพยุงหลัก (ใช้สำหรับจัดตำแหน่งและจำกัดองศาการเคลื่อนไหว)

- ฐานรองรับแบบตายตัว

- รวมถึงหมุดรองรับและแผ่นรองรับ (รูปที่ 1-33) ซึ่งจะอยู่กับที่ขณะใช้งาน

- ตัวอย่างการใช้งานสำหรับประเภทต่างๆ:

- หมุดรองรับหัวแบน (รูปที่ 1-33a) หรือแผ่นรองรับ (รูปที่ 1-33d และ 1-33e) ใช้สำหรับจัดวางบนระนาบที่ผ่านการกลึง

- หมุดรองรับหัวบอล (รูปที่ 1-33b) ใช้สำหรับกำหนดตำแหน่งบนพื้นผิวที่ไม่เรียบ

- หมุดรองรับหัวหยัก (รูปที่ 1-33c) ใช้สำหรับจัดตำแหน่งพื้นผิวด้านข้างเพื่อเพิ่มแรงเสียดทานและป้องกันการลื่นไถลของชิ้นงาน

- คุณลักษณะของแผ่นรองรับแบบต่างๆ:

- แผ่นรองรับที่แสดงในรูปที่ 1-33d มีโครงสร้างที่เรียบง่ายและผลิตได้ง่าย แต่เศษวัสดุที่อยู่ใกล้รูนั้นยากต่อการกำจัด เหมาะสำหรับการวางตำแหน่งบนพื้นผิวด้านข้างและด้านบน

- แผ่นรองรับในรูปที่ 1-33e ช่วยให้สามารถถอดเศษวัสดุออกได้ง่ายและเหมาะสำหรับการวางบนพื้นผิวด้านล่าง

- ขาตั้งปรับได้

- ใช้เมื่อต้องการปรับความสูงของหมุดรองรับ (รูปที่ 1-34)

- ขั้นตอนการปรับ: คลายน็อตล็อก 2 ออก ตั้งหมุดปรับ 1 ไปที่ความสูงที่ต้องการ แล้วขันน็อตล็อก 2 ให้แน่น

- โดยส่วนใหญ่ใช้สำหรับการกำหนดตำแหน่งคร่าวๆ เมื่อขนาดและรูปทรงของชิ้นงานมีความแตกต่างกันอย่างมาก

- ฐานรองรับแบบปรับแนวได้เอง (ฐานรองรับแบบลอยตัว)

- ปรับตำแหน่งโดยอัตโนมัติในระหว่างการกำหนดตำแหน่งจนกว่าจุดสัมผัสทั้งหมดจะสัมผัสกับชิ้นงาน (แบบสามจุดในรูปที่ 1-35a และแบบสองจุดในรูปที่ 1-35b)

- หน้าที่ของมันเทียบเท่ากับจุดรองรับตำแหน่งเดียว ซึ่งจำกัดองศาอิสระเพียงหนึ่งเดียว

- ปรับปรุงความแข็งแกร่งและความเสถียรของชิ้นงาน

- เหมาะสำหรับการขึ้นรูปแผ่นเหล็กบางที่มีความแข็งแรงไม่เพียงพอ เช่น ในเครื่องปั๊มขึ้นรูป

- การสนับสนุนเสริม

- ใช้เพื่อเพิ่มความแข็งแรงและความเสถียรในการหนีบโดยไม่ทำหน้าที่กำหนดตำแหน่งและไม่ส่งผลกระทบต่อตำแหน่งเดิม (รูปที่ 1-36)

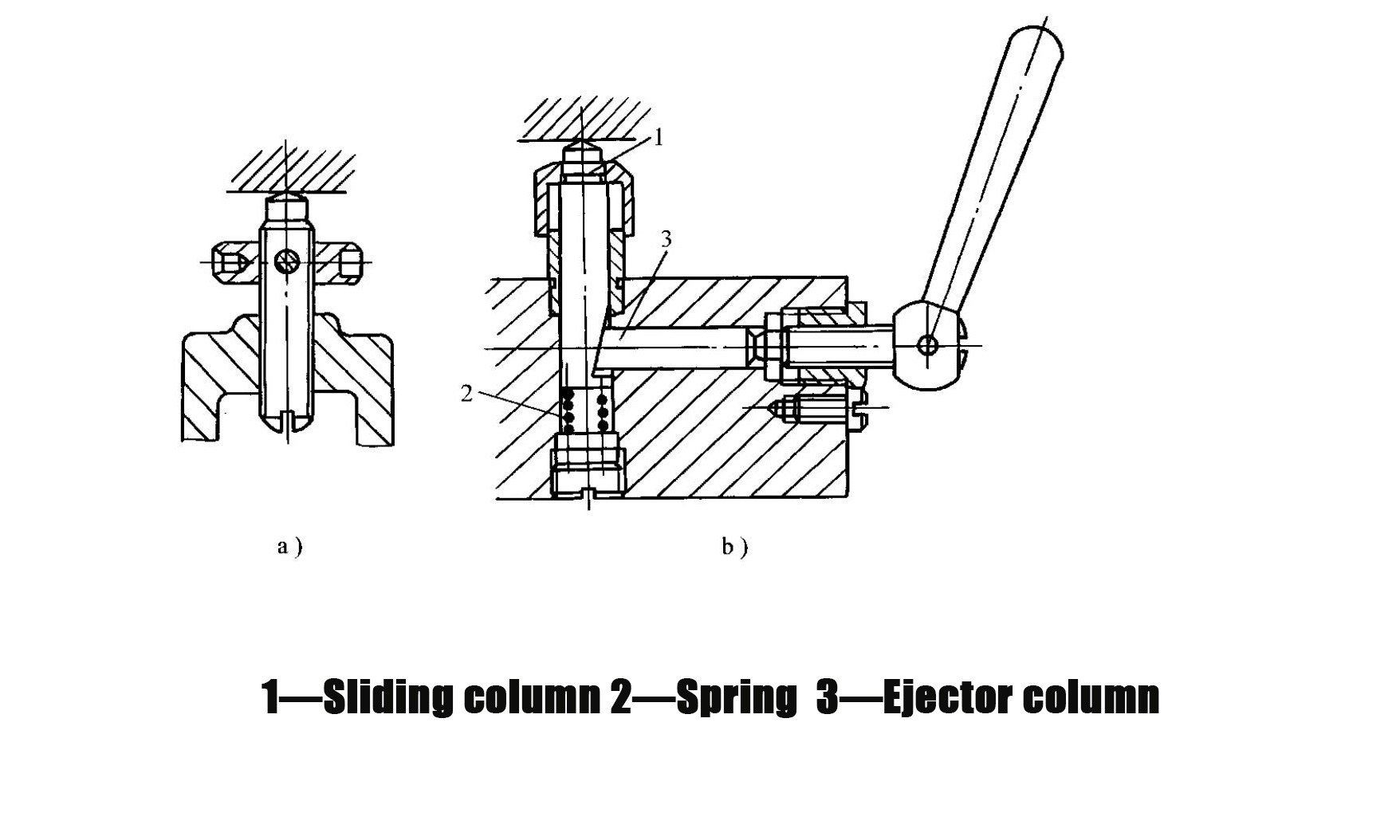

- ลักษณะเฉพาะของโครงสร้างต่างๆ:

- โครงสร้างในรูปที่ 1-36a นั้นเรียบง่ายแต่ไม่มีประสิทธิภาพ

- รูปที่ 1-36b แสดงให้เห็นถึงอุปกรณ์ช่วยรองรับแบบปรับแนวได้เองโดยใช้สปริง โดยสปริง 2 จะดันเสาเลื่อน 1 ให้สัมผัสกับชิ้นงาน และก้านรองรับ 3 จะล็อคเสาเลื่อนให้อยู่ในตำแหน่งนั้น

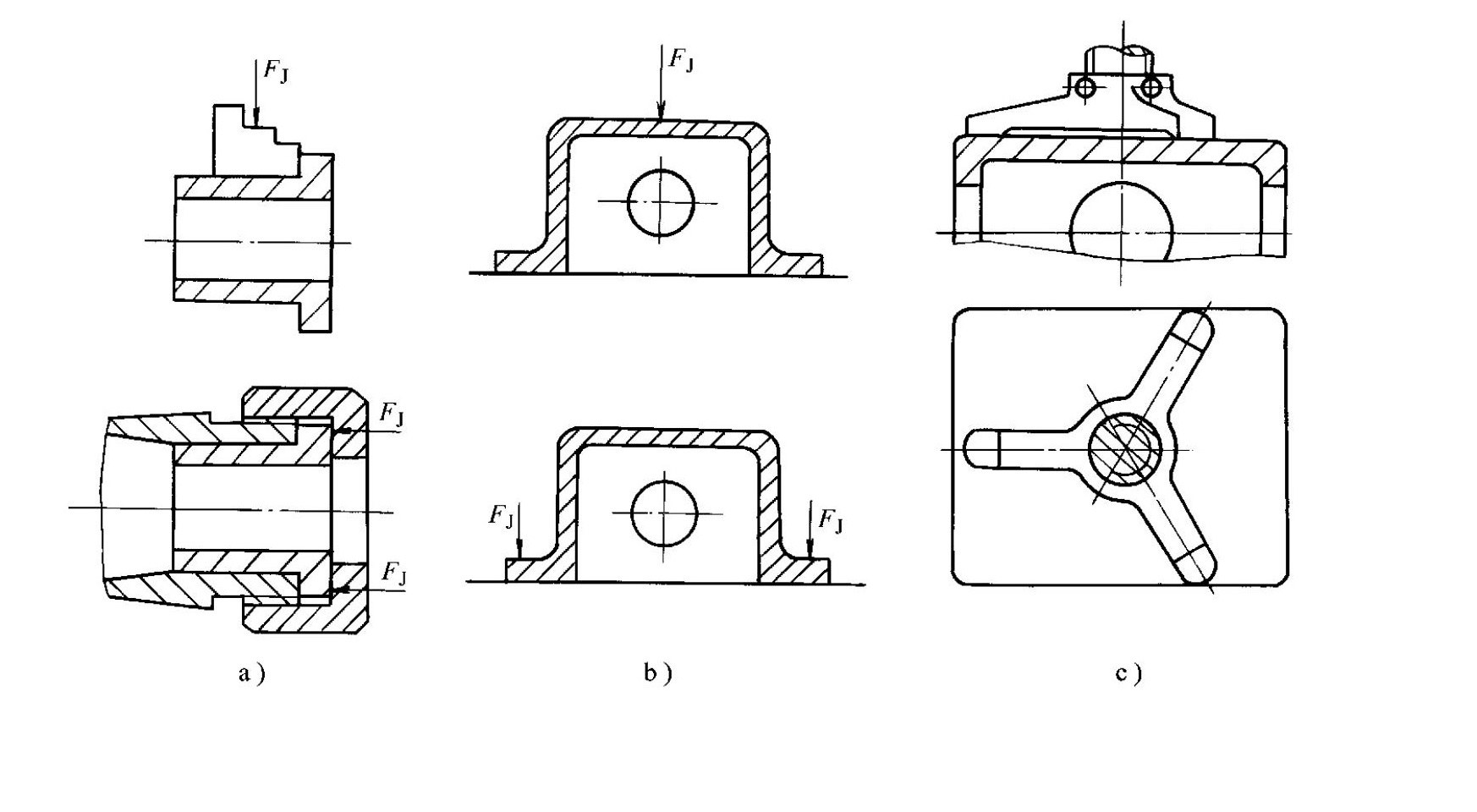

5.2องค์ประกอบกำหนดตำแหน่งสำหรับการระบุตำแหน่งพื้นผิวทรงกระบอกภายนอก

- การวางตำแหน่งที่รองรับ

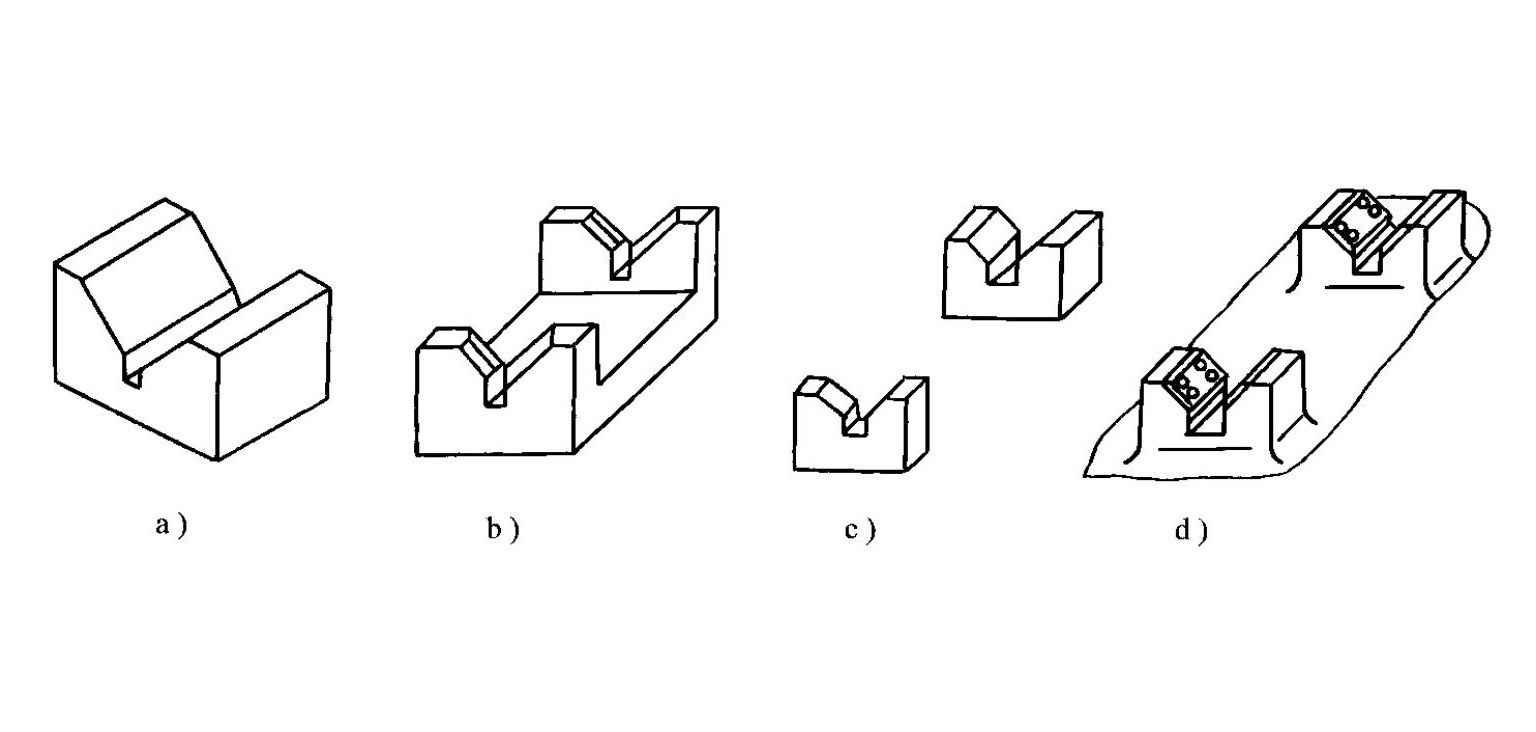

- วิธีที่ใช้กันทั่วไปมากที่สุดคือ การจัดตำแหน่ง V-block (รูปที่ 1-37)

- ตัวอย่างการใช้งานสำหรับ V-block ประเภทต่างๆ:

- รูปที่ 1-37a ใช้สำหรับกำหนดตำแหน่งอ้างอิงที่แม่นยำของชิ้นงานขนาดสั้น (พื้นผิวที่ผ่านการกลึง)

- รูปที่ 1-37b ใช้สำหรับกำหนดตำแหน่งอ้างอิงคร่าวๆ ของชิ้นงานยาว (พื้นผิวที่ยังไม่ได้กลึง)

- รูปที่ 1-37c ใช้สำหรับกำหนดตำแหน่งจุดอ้างอิงความแม่นยำสองจุดที่อยู่ห่างกันมาก

- แท่นรูปตัววีพิเศษสำหรับความยาวอ้างอิงตำแหน่งขนาดใหญ่: ใช้แท่นรูปตัววีที่มีฐานเป็นเหล็กหล่อและส่วนแทรกเป็นเหล็กกล้าชุบแข็ง (รูปที่ 1-37d)

- ข้อจำกัดของระดับความเป็นอิสระ: บล็อกรูปตัว V ยาวจำกัดระดับความเป็นอิสระไว้ที่สี่ระดับ ในขณะที่บล็อกรูปตัว V สั้นจำกัดระดับความเป็นอิสระไว้ที่สองระดับ

- มุม V-block ที่ใช้กันทั่วไป: 60°, 90° (ใช้บ่อยที่สุด) และ 120°

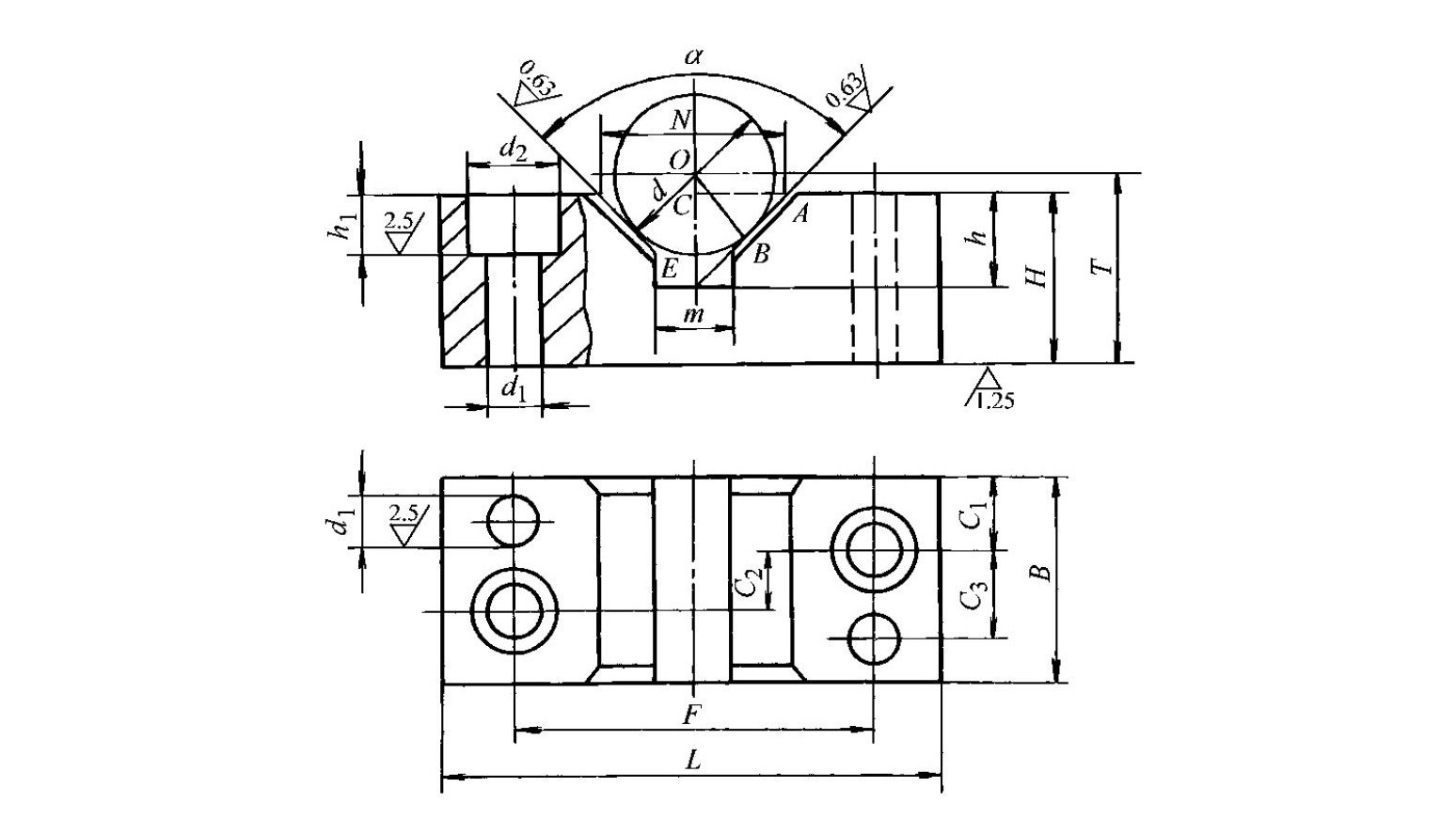

- การกำหนดมาตรฐาน: โครงสร้าง V-block ได้รับการกำหนดมาตรฐานแล้ว (รูปที่ 1-38) และพารามิเตอร์ส่วนใหญ่สามารถพบได้ในคู่มือการออกแบบอุปกรณ์จับยึดเครื่องมือกล

- การจัดตำแหน่งแบบศูนย์กลางอัตโนมัติ

- ระบบจะจัดตำแหน่งแกนชิ้นงานไปยังตำแหน่งที่ต้องการโดยอัตโนมัติ เช่น หัวจับสามขากรรไกรแบบปรับศูนย์กลางอัตโนมัติ และคอลเล็ตสปริง

- ปลอกยังสามารถใช้เป็นองค์ประกอบในการจัดตำแหน่งได้อีกด้วย (รูปที่ 1-39)

- ข้อจำกัดระดับความเป็นอิสระสำหรับปลอกหุ้ม:

- รูแขนเสื้อสั้นที่แสดงในรูปที่ 1-39a เทียบเท่ากับการกำหนดตำแหน่งแบบสองจุดและจำกัดองศาอิสระสององศา

- รูแขนเสื้อยาวที่แสดงในรูปที่ 1-39b เทียบเท่ากับการกำหนดตำแหน่งสี่จุดและจำกัดองศาอิสระสี่องศา

5.3องค์ประกอบการกำหนดตำแหน่งสำหรับการระบุตำแหน่งตามรู

- หมุดกำหนดตำแหน่ง

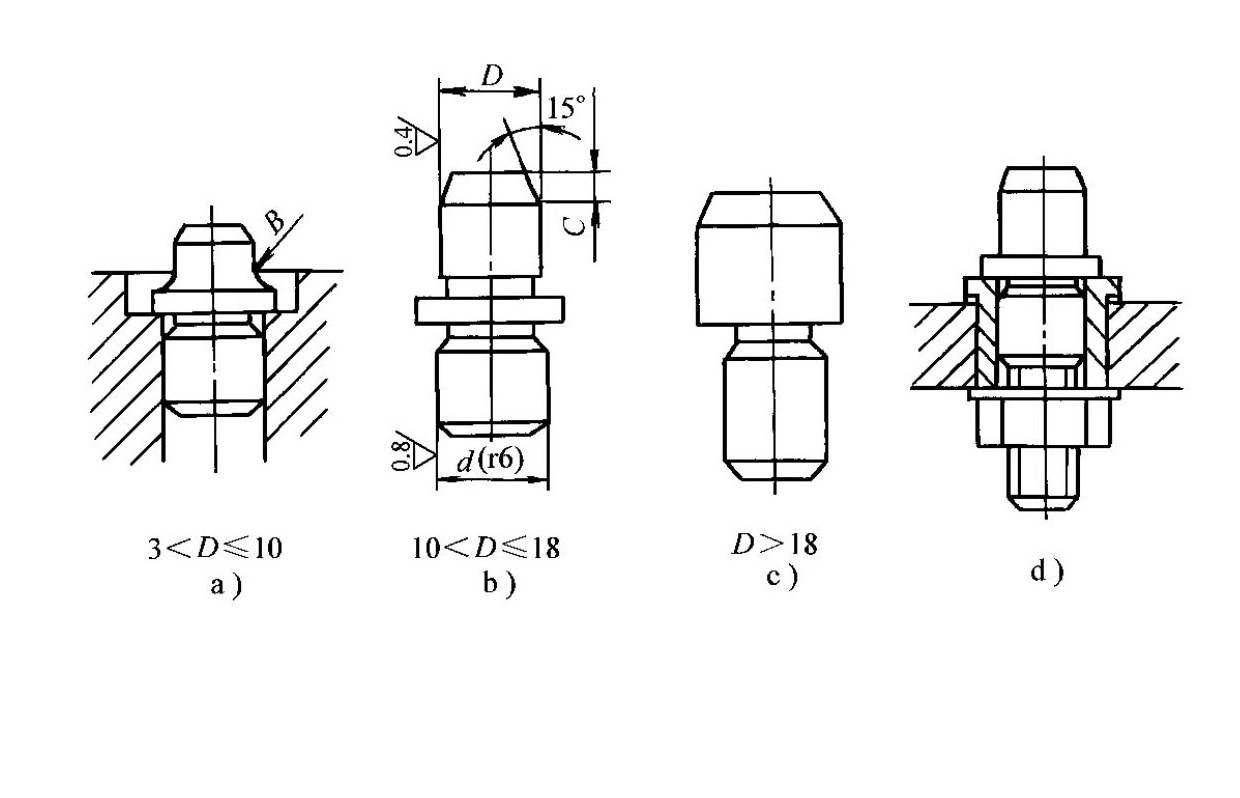

- โครงสร้างทั่วไปแสดงไว้ในรูปที่ 1-40

- ลักษณะโครงสร้าง:

- เมื่อเส้นผ่านศูนย์กลางของหมุด D อยู่ในช่วง 3–10 มม. จะมีการทำมุมโค้งมน R ที่โคนหมุดเพื่อป้องกันการแตกหักหรือรอยร้าวจากการชุบแข็งระหว่างการอบชุบด้วยความร้อน

- ตัวเรือนของอุปกรณ์ยึดมีรูเจาะแบบคว้านเพื่อให้หมุดฝังอยู่ด้านในและไม่ส่งผลต่อการกำหนดตำแหน่ง

- สำหรับการผลิตจำนวนมาก จะใช้โครงสร้างแบบบูช (รูปที่ 1-40d) เพื่ออำนวยความสะดวกในการเปลี่ยนชิ้นส่วน

- หัวพินมีมุมลบเหลี่ยม 15° เพื่อช่วยในการใส่ชิ้นงาน

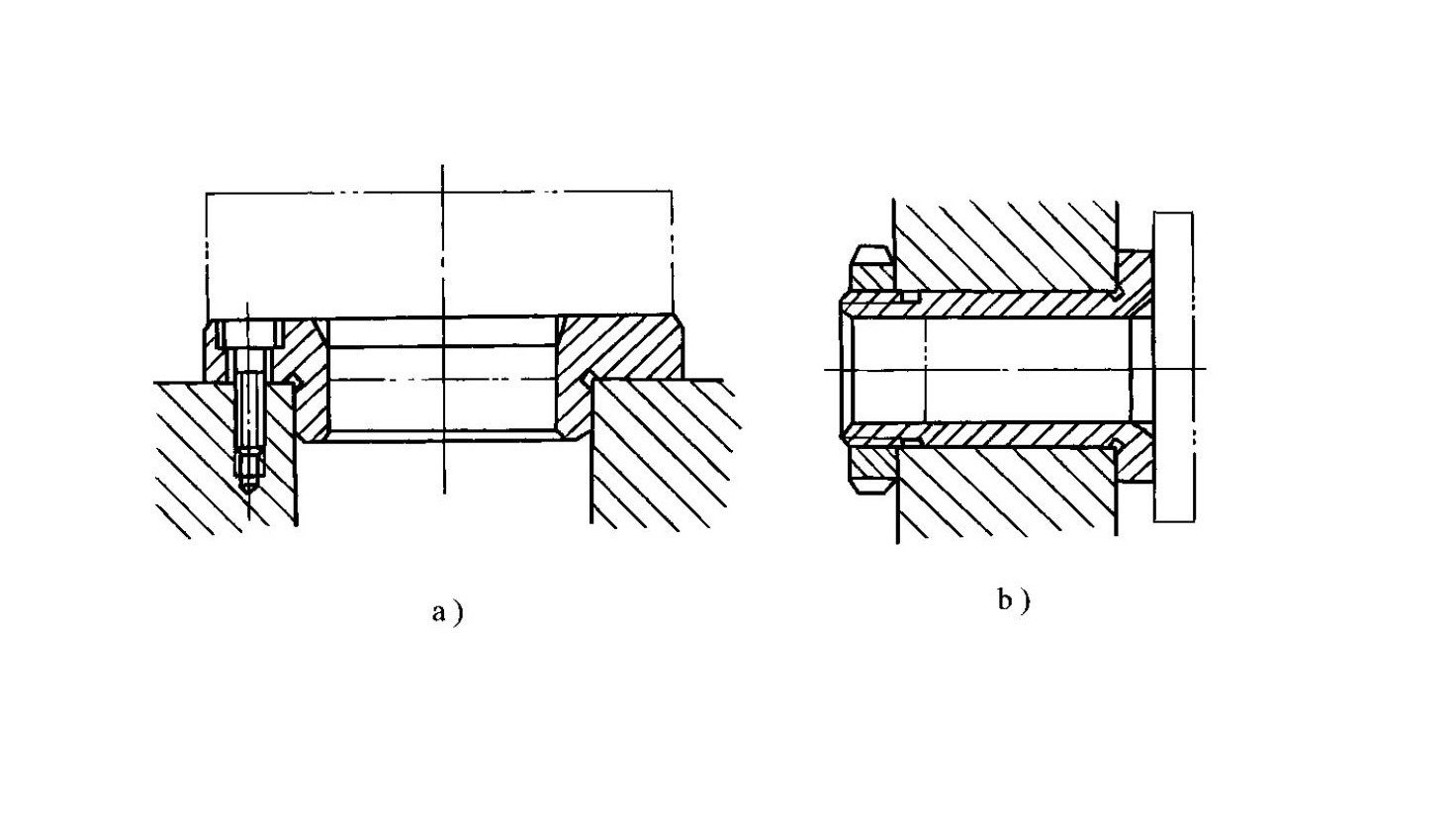

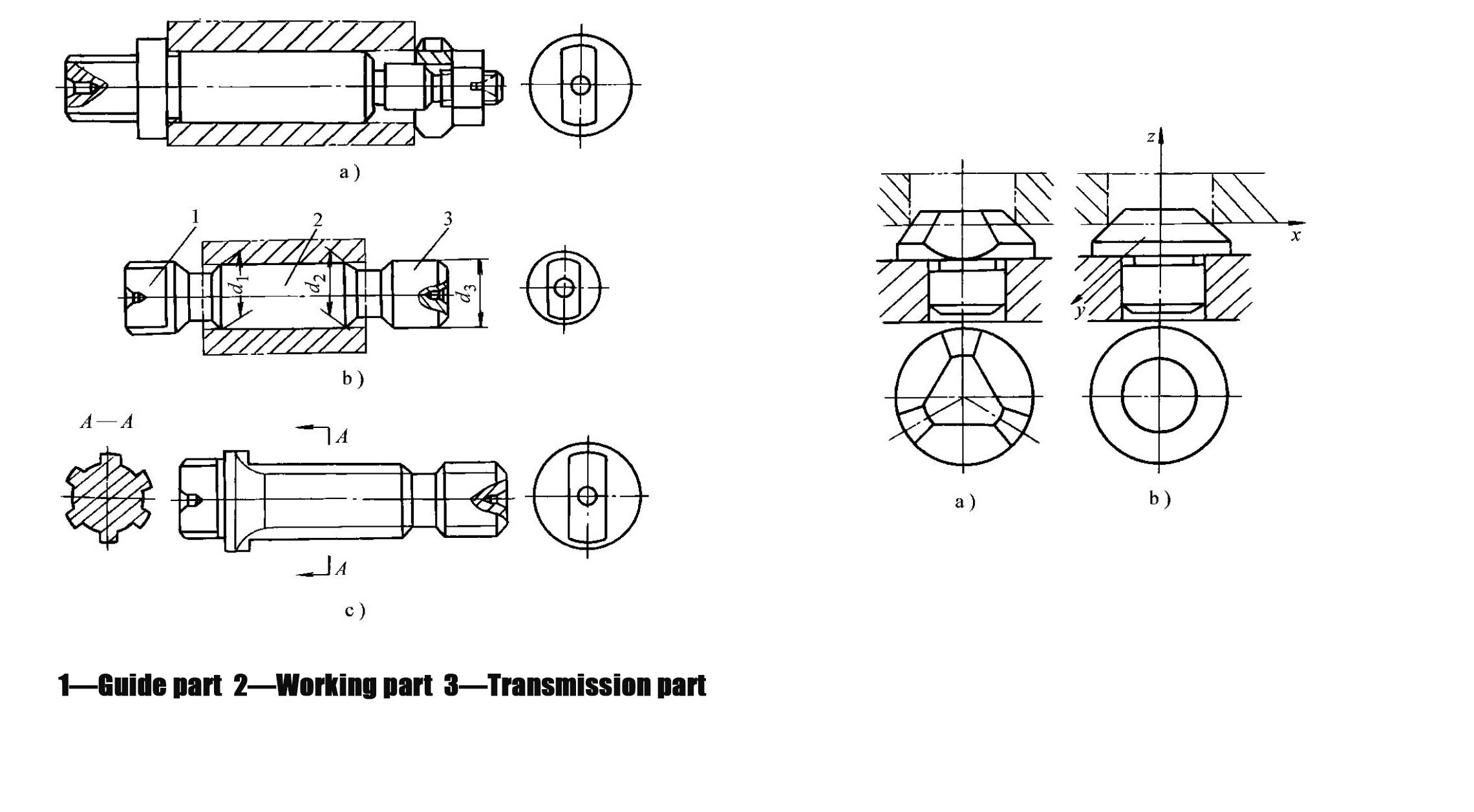

- แกนทรงกระบอก

- โครงสร้างทั่วไปแสดงไว้ในรูปที่ 1-41

- ลักษณะเฉพาะของแกนหมุนแบบต่างๆ:

- รูปที่ 1-41a แสดงให้เห็นแกนหมุนแบบพอดีหลวม ซึ่งช่วยให้การโหลดและขนถ่ายทำได้ง่าย แต่ให้ความแม่นยำในการจัดศูนย์กลางในระดับปานกลาง

- รูปที่ 1-41b แสดงให้เห็นแกนจับยึดแบบแน่นที่ประกอบด้วยส่วนนำทาง ส่วนทำงาน และส่วนขับเคลื่อน มีโครงสร้างที่เรียบง่าย ให้ความแม่นยำในการจัดตำแหน่งสูง และไม่จำเป็นต้องใช้อุปกรณ์จับยึดเพิ่มเติม แต่การโหลดและการขนถ่ายไม่สะดวกและอาจทำให้รูกำหนดตำแหน่งเสียหายได้ ส่วนใหญ่ใช้สำหรับการตัดเฉือนที่ต้องการความแม่นยำสูงและต้องการความแม่นยำในการจัดตำแหน่งสูง

- รูปที่ 1-41c แสดงให้เห็นแกนจับชิ้นงานแบบร่องฟันที่ใช้สำหรับการกลึงชิ้นงานโดยกำหนดตำแหน่งด้วยรูร่องฟัน

- หมุดเรียว

- เมื่อชิ้นงานถูกวางตำแหน่งโดยใช้รูบนหมุดเรียว (รูปที่ 1-42) จะมีการจำกัดองศาอิสระสามองศา

- สถานการณ์การใช้งาน: รูปที่ 1-42a ใช้สำหรับการกำหนดตำแหน่งอ้างอิงแบบหยาบ ในขณะที่รูปที่ 1-42b ใช้สำหรับการกำหนดตำแหน่งอ้างอิงแบบแม่นยำ

- แกนหมุนเรียว (แกนหมุนเรียวเล็ก)

- ดังแสดงในรูปที่ 1-43 ชิ้นงานจะถูกวางบนแกนเรียวและยึดไว้ด้วยการเสียรูปยืดหยุ่นระหว่างรูกำหนดตำแหน่งและพื้นผิวเรียวที่จำกัดของแกนเรียว

- คุณลักษณะด้านประสิทธิภาพ: ให้ความแม่นยำในการจัดตำแหน่งศูนย์กลางสูง (สูงสุดถึง φ0.01–φ0.02 มม.) แต่ข้อผิดพลาดในการกำหนดตำแหน่งตามแนวแกนค่อนข้างมาก

- ขอบเขตการใช้งาน: เหมาะสำหรับการกลึง การเจียร และการขึ้นรูปชิ้นงานที่มีความแม่นยำสูง โดยที่ความแม่นยำของรูยึดไม่ต่ำกว่า IT7; ไม่สามารถใช้วิธีนี้ในการกลึงหน้าตัดได้

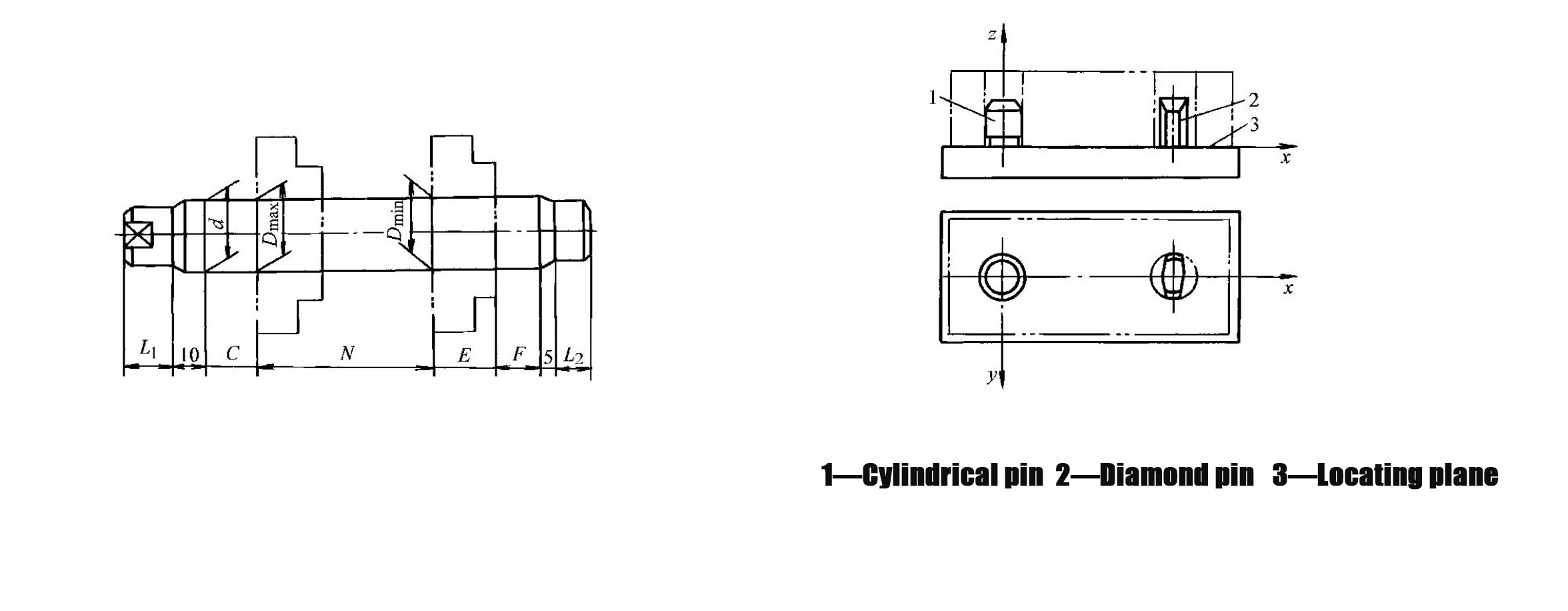

5.4การจัดวางตำแหน่งโดยใช้ระนาบหนึ่งและรูสองรู

- แผนผังการกำหนดตำแหน่งแสดงไว้ในรูปที่ 1-44 โดยใช้ระนาบขนาดใหญ่หนึ่งระนาบของชิ้นงานและรูสองรูที่ตั้งฉากกับระนาบนั้นเป็นจุดอ้างอิงในการกำหนดตำแหน่ง

- ปัญหาการวางตำแหน่งเกินขอบเขต: เมื่ออุปกรณ์จับยึดใช้ฐานรองรับแบบระนาบหนึ่งอัน (จำกัดการเคลื่อนที่ 3 องศา) และหมุดทรงกระบอกสองอัน (แต่ละอันจำกัดการเคลื่อนที่ 2 องศา) จะเกิดการวางตำแหน่งเกินขอบเขตในทิศทางของเส้นที่เชื่อมต่อหมุดทั้งสอง

- วิธีแก้ปัญหา: เพื่อหลีกเลี่ยงการวางตำแหน่งมากเกินไป หมุดตัวหนึ่งจะต้องได้รับการออกแบบให้เป็นหมุดที่มีร่องเพื่อไม่จำกัดองศาอิสระในทิศทางแกน x

- มาตรฐานอ้างอิง: สามารถเลือกขนาดของหมุดที่ลดขนาดได้โดยอ้างอิงจากตารางที่ 1-5

6.0วิธีการคำนวณความสูงในการวางตำแหน่ง V-Block และระยะห่างของหมุดที่ลดลง

6.1การคำนวณความสูงในการวางตำแหน่ง V-Block T

- สูตร: T=H+(d−N/2)/tan(α/2)

- คำจำกัดความของสัญลักษณ์:

- H: ความสูงของบล็อกรูปตัววี

- d: ออกแบบเส้นผ่านศูนย์กลางแกนหมุนของบล็อกรูปตัว V

- N: ความกว้างของช่องเปิดของบล็อกรูปตัว V

- α: มุมระหว่างหน้าตัดทั้งสองของบล็อกรูปตัว V

- วัตถุประสงค์การใช้งาน: สูตรนี้ใช้ในการกำหนดความสูงในการวางตำแหน่งแนวดิ่งของแกนชิ้นงานเทียบกับพื้นผิวอ้างอิงของอุปกรณ์จับยึด เมื่อใช้บล็อกรูปตัว V สำหรับการวางตำแหน่งพื้นผิวทรงกระบอก

6.2การคำนวณระยะห่างขั้นต่ำ Xmin ระหว่างหมุดที่เจาะและรู

- สูตร: Xmin=(TLD+TLd)×(D/2)/L

- คำจำกัดความของสัญลักษณ์:

- TLD: ค่าความคลาดเคลื่อนของระยะห่างระหว่างจุดศูนย์กลางของรูยึดทั้งสองรู

- TLd: ค่าความคลาดเคลื่อนของระยะห่างระหว่างจุดศูนย์กลางของหมุดกำหนดตำแหน่งทั้งสอง

- D: เส้นผ่านศูนย์กลางของรูที่ประกบกับหมุดที่เว้าลง

- L: ระยะห่างระหว่างจุดศูนย์กลางของรูยึด (หรือหมุดยึด) ทั้งสองรู

- วัตถุประสงค์การใช้งาน: การคำนวณนี้ช่วยให้มั่นใจได้ว่าหมุดที่ได้รับการผ่อนแรงจะไม่ทำให้เกิดการวางตำแหน่งเกินขอบเขต ในขณะที่ยังคงเป็นไปตามข้อกำหนดด้านความแม่นยำในการวางตำแหน่ง

บันทึกขนาดโครงสร้างของหมุดที่ลดน้ำหนัก (ตารางที่ 1-5 หน่วย: มม.):

| เส้นผ่านศูนย์กลางของพิน ดี (มม.) | พารามิเตอร์ บี (มม.) | พารามิเตอร์ บี (มม.) |

| 3–6 | 2 | ดี-0.5 |

| >6–8 | 3 | ดี-1 |

| >8–20 | 4 | ดี-2 |

| >20–25 | 5 | ดี-3 |

| >25–32 | 6 | ดี-4 |

| >32–40 | 7 | ดี-5 |

| >40–50 | 8 | ดี-5 |

ขนาดที่แนะนำเหล่านี้มักใช้ในการออกแบบอุปกรณ์จับยึด เพื่อสร้างความสมดุลระหว่างความแม่นยำในการกำหนดตำแหน่งและความน่าเชื่อถือในการประกอบ

7.0วิธีการยึดชิ้นงานให้แน่นหนาและเชื่อถือได้

7.1ข้อกำหนดพื้นฐานสำหรับอุปกรณ์จับยึด

- ในระหว่างกระบวนการจับยึดชิ้นงาน ตำแหน่งที่ถูกต้องของชิ้นงานหลังจากจับยึดแล้วจะต้องไม่เปลี่ยนแปลง

- แรงยึดจับต้องเหมาะสม: ควรช่วยให้การวางตำแหน่งชิ้นงานมั่นคงและลดการสั่นสะเทือนให้น้อยที่สุดในระหว่างการตัดเฉือน ในขณะเดียวกันก็ต้องหลีกเลี่ยงการเสียรูปของชิ้นงานมากเกินไปจากแรงยึดจับ

- การใช้งานควรสะดวก ประหยัดแรงงาน และปลอดภัย

- ระดับของระบบอัตโนมัติและความซับซ้อนทางโครงสร้างของอุปกรณ์จับยึดควรสอดคล้องกับปริมาณการผลิตและขนาดของชิ้นงานในแต่ละรอบการผลิต

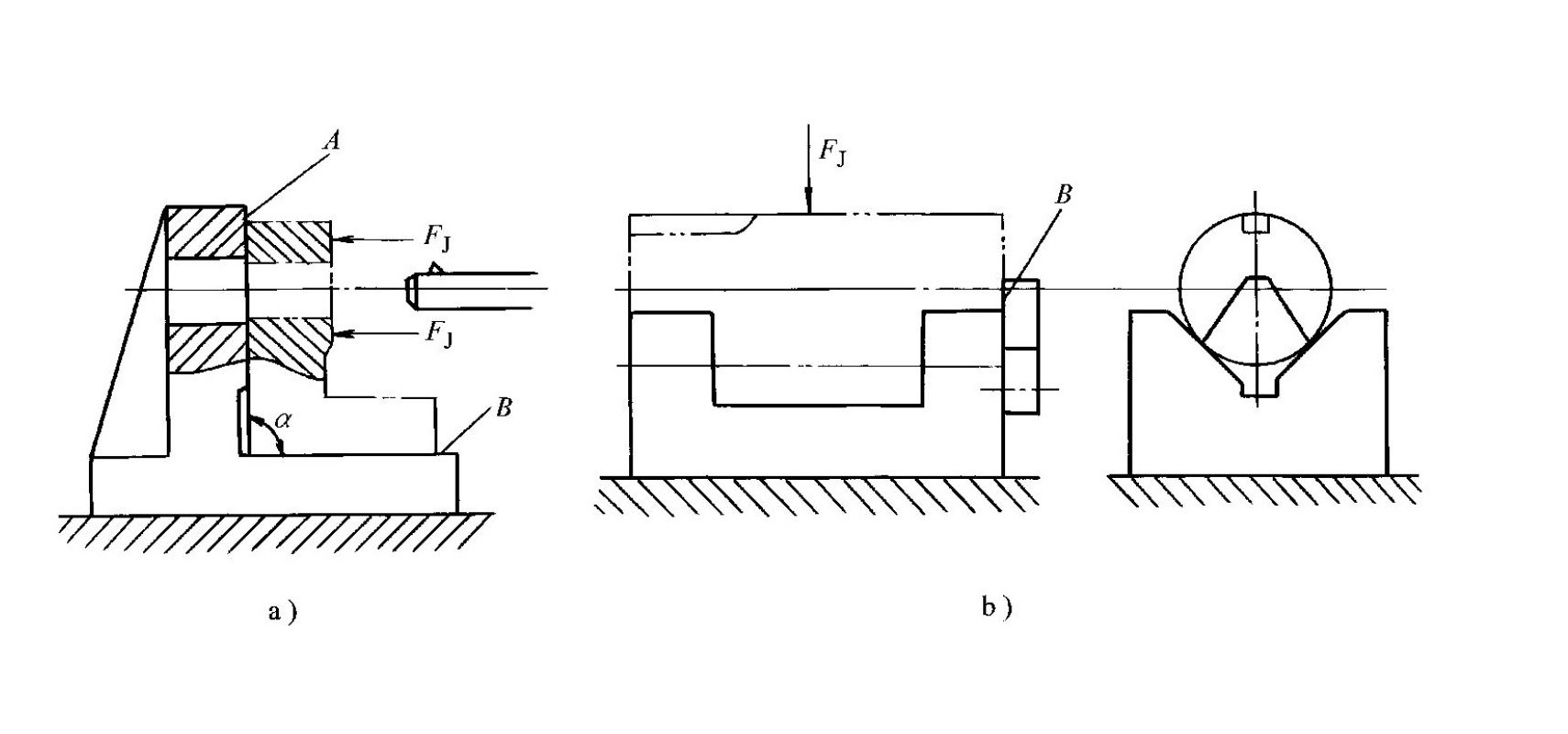

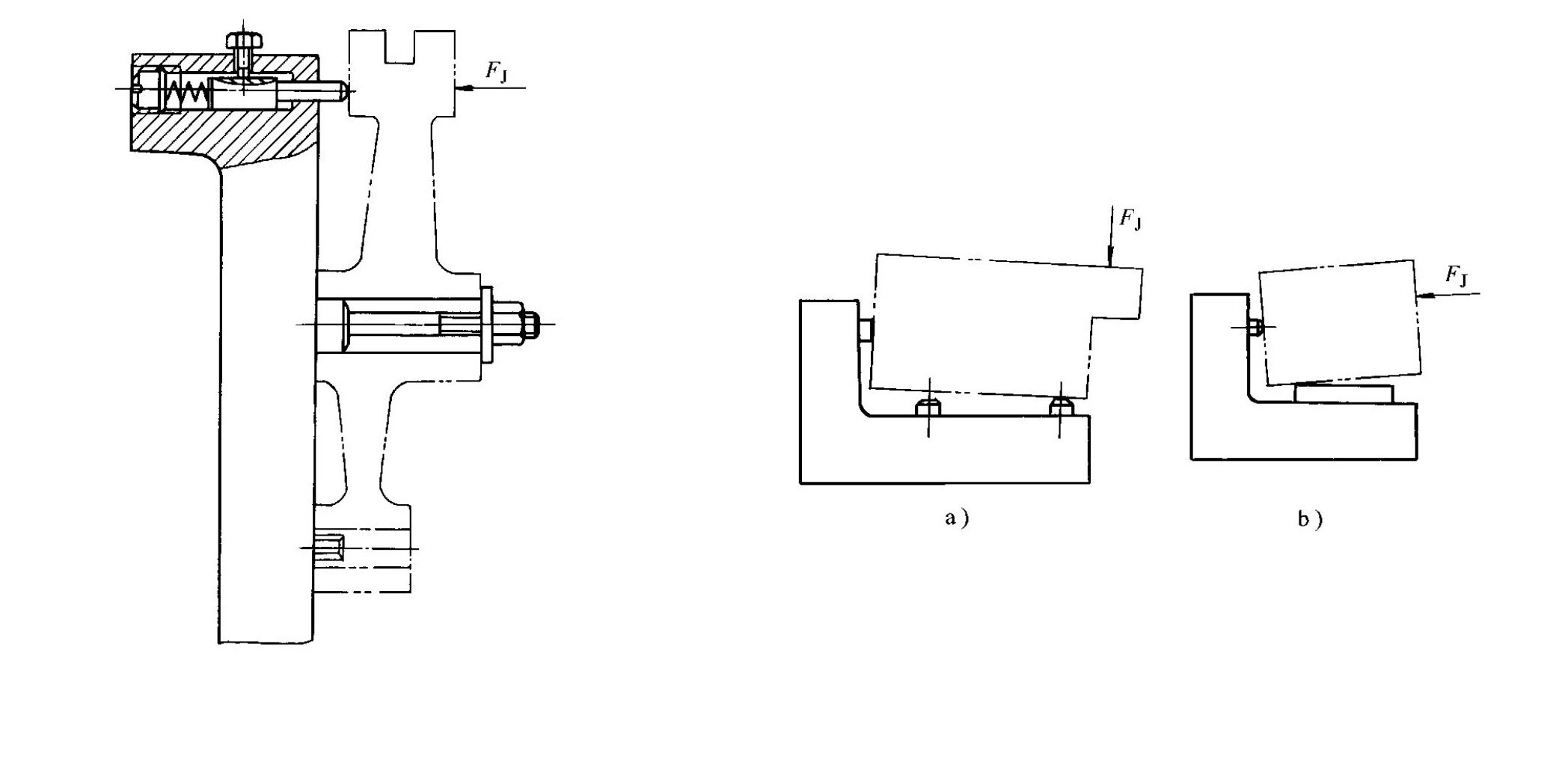

7.2วิธีการเลือกทิศทางและจุดที่ใช้แรงยึด

- แรงยึดควรกระทำไปในทิศทางของพื้นผิวกำหนดตำแหน่งหลัก (รูปที่ 1-45)

- กรณีศึกษาเชิงปฏิบัติ: เมื่อต้องการความตั้งฉากระหว่างรูที่เจาะกับหน้าตัดด้านซ้าย แรงยึด FJ ต้องกระทำไปในทิศทางของพื้นผิว A หากกระทำไปในทิศทางของพื้นผิว B แทน ความคลาดเคลื่อนเชิงมุมระหว่างหน้าตัดด้านซ้ายกับพื้นผิวด้านล่างอาจทำให้การกำหนดตำแหน่งผิดพลาดและส่งผลต่อความตั้งฉากระหว่างรูกับหน้าตัดด้านซ้าย

- ทิศทางของแรงหนีบควรช่วยลดแรงหนีบที่ต้องการให้น้อยที่สุด (รูปที่ 1-46)

- กรณีศึกษาเชิงปฏิบัติ: เมื่อแรงยึด FJ กระทำในทิศทางเดียวกับแรงตัด F และน้ำหนักชิ้นงาน W แรงยึดที่ต้องการจะน้อยที่สุด

- ควรเลือกจุดที่ใช้แรงยึดจับในตำแหน่งและทิศทางที่มีความแข็งแกร่งของชิ้นงานสูงกว่า (รูปที่ 1-47)

- ตัวอย่างการใช้งานจริง:

- สำหรับปลอกผนังบางระหว่างการกลึงบนเครื่องกลึงหรือการขึ้นรูปบนเครื่องกัด เครื่องปั่นด้ายความแข็งแกร่งตามแนวแกนมีมากกว่าความแข็งแกร่งตามแนวรัศมี การหนีบในแนวรัศมีทำให้เกิดการเสียรูปมากกว่า ดังนั้นการใช้แรงหนีบในทิศทางตามแนวแกนจึงช่วยลดการเสียรูปได้

- เมื่อทำการจับยึดชิ้นส่วนทรงกล่องที่มีผนังบาง แรงควรส่งไปยังขอบที่แข็งแรง หากไม่มีขอบดังกล่าว การจับยึดแบบจุดเดียวสามารถเปลี่ยนเป็นการจับยึดแบบสามจุดได้ (รูปที่ 1-47c) เพื่อลดการเสียรูปจากการจับยึด

- จุดที่ใช้แรงยึดควรอยู่ใกล้กับพื้นผิวการตัดเฉือนมากที่สุดเท่าที่จะเป็นไปได้ (รูปที่ 1-48)

- กรณีศึกษาเชิงปฏิบัติ: เมื่อทำการกัดร่องบนส้อมเกียร์ แรงยึดหลักจะถูกใช้ในตำแหน่งที่ห่างจากพื้นผิวการตัดเฉือน ในกรณีนี้ ควรเพิ่มตัวรองรับเสริมใกล้กับบริเวณการตัดเฉือน และเพิ่มแรงยึด FJ เพื่อเพิ่มความแข็งแกร่งในการตั้งค่าและลดการสั่นสะเทือนในการตัดเฉือน

- แนวแรงยึดต้องอยู่ภายในช่วงของตัวรองรับตำแหน่ง (รูปที่ 1-49)

- คำเตือน: หากแนวการทำงานอยู่นอกช่วงการรองรับ การจัดวางตำแหน่งชิ้นงานจะเสียหายระหว่างการหนีบ ซึ่งเป็นการทำงานที่ไม่ถูกต้องและยอมรับไม่ได้

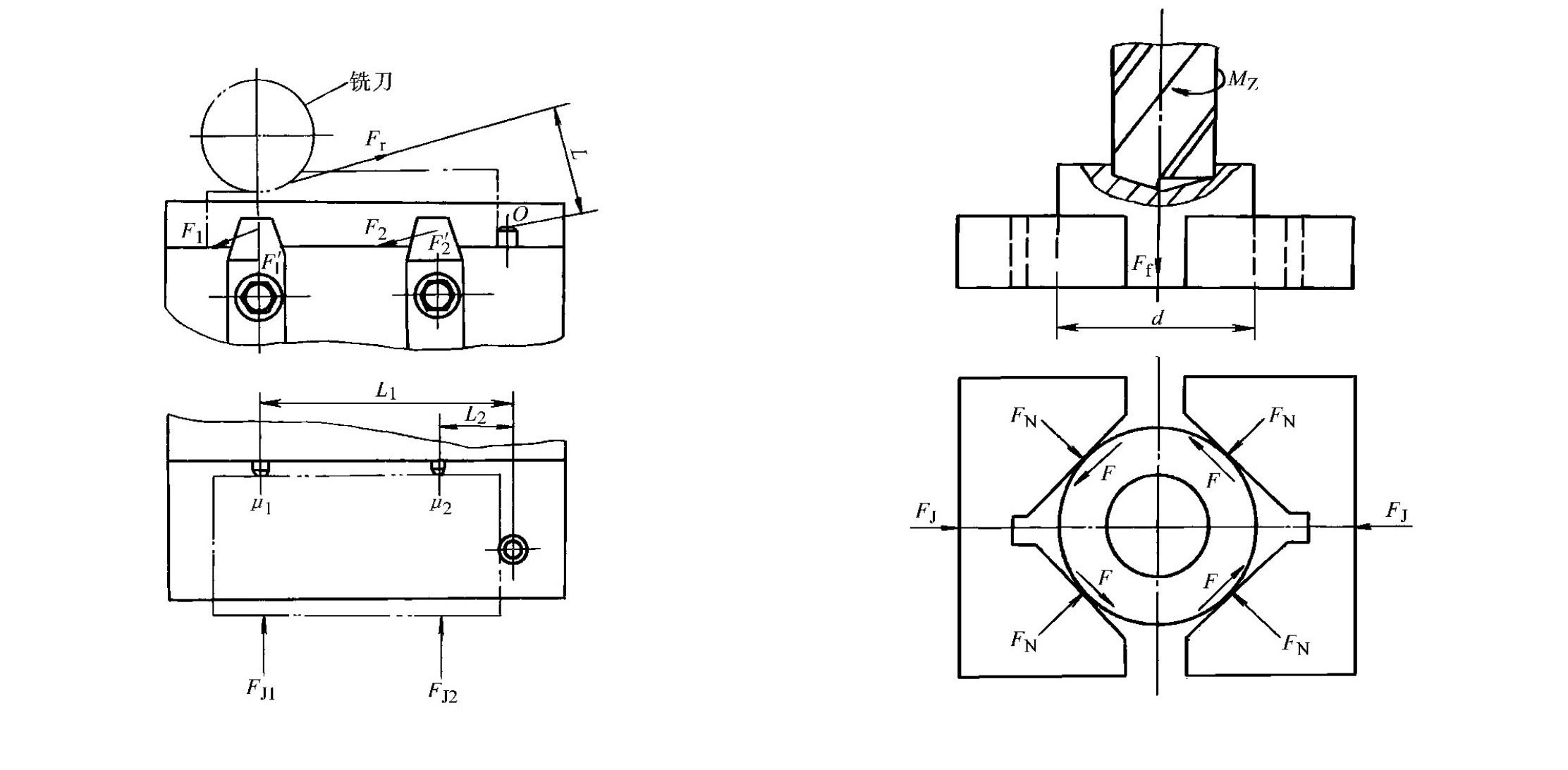

7.3วิธีการประมาณแรงยึด

ขนาดของแรงยึดจับมีผลโดยตรงต่อความน่าเชื่อถือในการตั้งค่า การเสียรูปของชิ้นงานขณะยึดจับ ความแม่นยำในการกำหนดตำแหน่ง และคุณภาพของการตัดเฉือน โดยทั่วไปแล้วมีวิธีการประเมินสองวิธีดังนี้:

- วิธีการเปรียบเทียบ

- แรงยึดจะถูกประเมินโดยอ้างอิงจากสภาวะการใช้งานของอุปกรณ์จับยึดที่คล้ายคลึงกัน

- วิธีการนี้ถูกนำมาใช้กันอย่างแพร่หลายในกระบวนการผลิต

- วิธีสมดุลสถิต

- อุปกรณ์จับยึดและชิ้นงานถือเป็นระบบที่แข็งแรง

- ระบุสภาวะชั่วขณะที่ไม่เอื้ออำนวยที่สุดในระหว่างการตัดเฉือน และคำนวณแรงยึดตามทฤษฎีโดยอิงจากสมดุลสถิต

- จากนั้นจึงนำผลลัพธ์ไปคูณด้วยค่าความปลอดภัย K (2.5–3 สำหรับการกลึงหยาบ และ 1.5–2 สำหรับการกลึงละเอียด) เพื่อให้ได้แรงยึดจับที่แท้จริง

- ตัวอย่างการคำนวณทั่วไป:

- ตัวอย่างการกัด (รูปที่ 1-50): เมื่อแรงตัด Fr ถึงค่าสูงสุดและระยะห่าง L จาก Fr ถึงหมุดหยุด O มีค่ามากที่สุด ชิ้นงานจะหมุนรอบจุด O ตามหลักสมดุลสถิต โดยสมมติว่า FJ1 = FJ2 = FJ และ μ1 = μ2 = μ สูตรแรงยึดจับคือ FJ=Fr×L/[μ×(L1+L2)] แรงยึดจับจริงคือ F=K×Fr×L/[μ×(L1+L2)] (หน่วย: N) โดยที่ Fr คือแรงตัดสูงสุด (N) μ คือสัมประสิทธิ์แรงเสียดทานระหว่างชิ้นงานและองค์ประกอบกำหนดตำแหน่ง L1 คือระยะห่างจากทิศทางแรงตัดถึงหมุดหยุด (มม.) และ L2 คือระยะห่างจากหมุดรองรับทั้งสองถึงหมุดหยุด (มม.)

- ตัวอย่างการเจาะ (รูปที่ 1-51): แรงยึดจับต้องเอาชนะการหมุนของชิ้นงานที่เกิดจากแรงบิดในการตัด Mz และการเคลื่อนที่ของชิ้นงานที่เกิดจากแรงต้านการป้อน Ff; ตามหลักสมดุลของแรง สูตรแรงยึดจับจริงคือ FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)] (หน่วย: N); โดยที่ Mz คือแรงบิดในการตัด (N·mm), d คือเส้นผ่านศูนย์กลางของชิ้นงาน (mm), Ff คือแรงต้านการป้อน (N), α คือมุมระหว่างหน้าตัดทั้งสองของบล็อกรูปตัว V (°), และ μ คือสัมประสิทธิ์แรงเสียดทานระหว่างบล็อกรูปตัว V กับชิ้นงาน

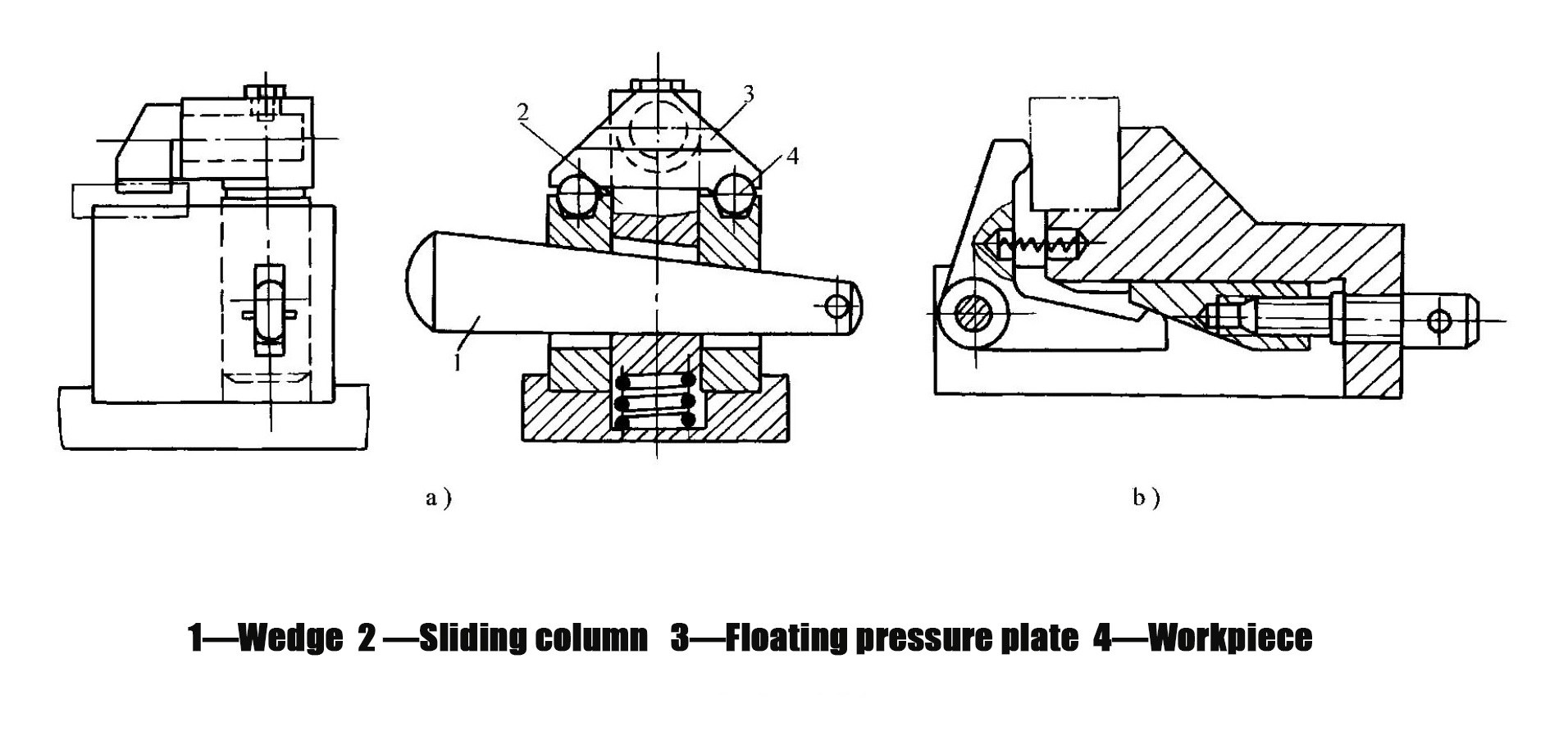

7.4กลไกการหนีบแบบทั่วไป

- กลไกการหนีบแบบลิ่ม

- กลไกการหนีบที่ใช้ลิ่มเป็นองค์ประกอบในการส่งแรงหรือหนีบ (รูปที่ 1-52)

- การประยุกต์ใช้ในทางปฏิบัติ:

- ในรูปที่ 1-52a ลิ่มขับ 1 ดันลงด้านล่างทำให้เสาเลื่อน 2 เคลื่อนลง และแผ่นกดลอย 3 หนีบชิ้นงาน 4 สองชิ้นพร้อมกัน หลังจากทำการตัดเฉือนเสร็จแล้ว การตีที่ปลายเล็กของลิ่ม 1 จะปล่อยชิ้นงานออก

- ในการใช้งานจริง กลไกลิ่มมักถูกนำมาใช้ร่วมกับกลไกอื่นๆ ดังแสดงในรูปที่ 1-52b ซึ่งแสดงการผสมผสานระหว่างกลไกลิ่มและกลไกจับยึดด้วยสกรู โดยการหมุนสกรูจะทำให้ลิ่มเคลื่อนที่และทำให้แผ่นกดแบบบานพับจับยึดชิ้นงาน

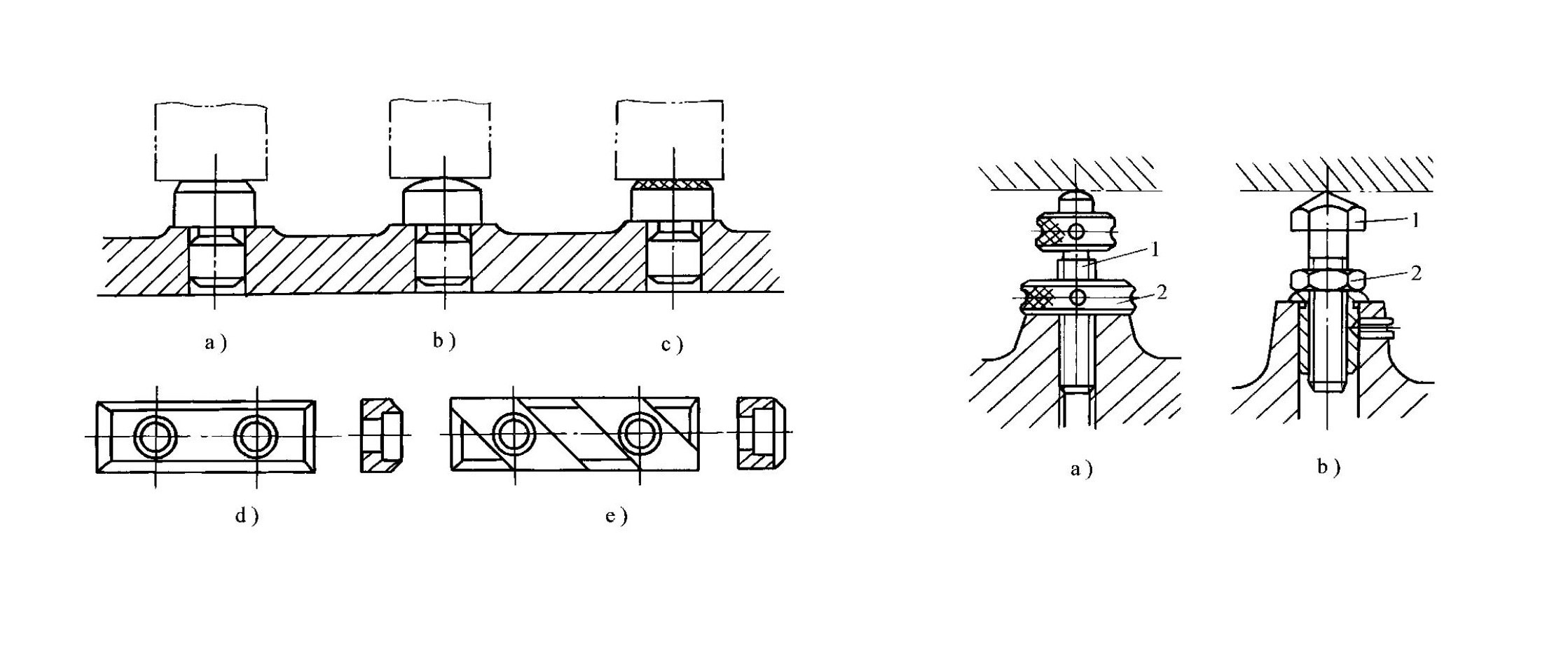

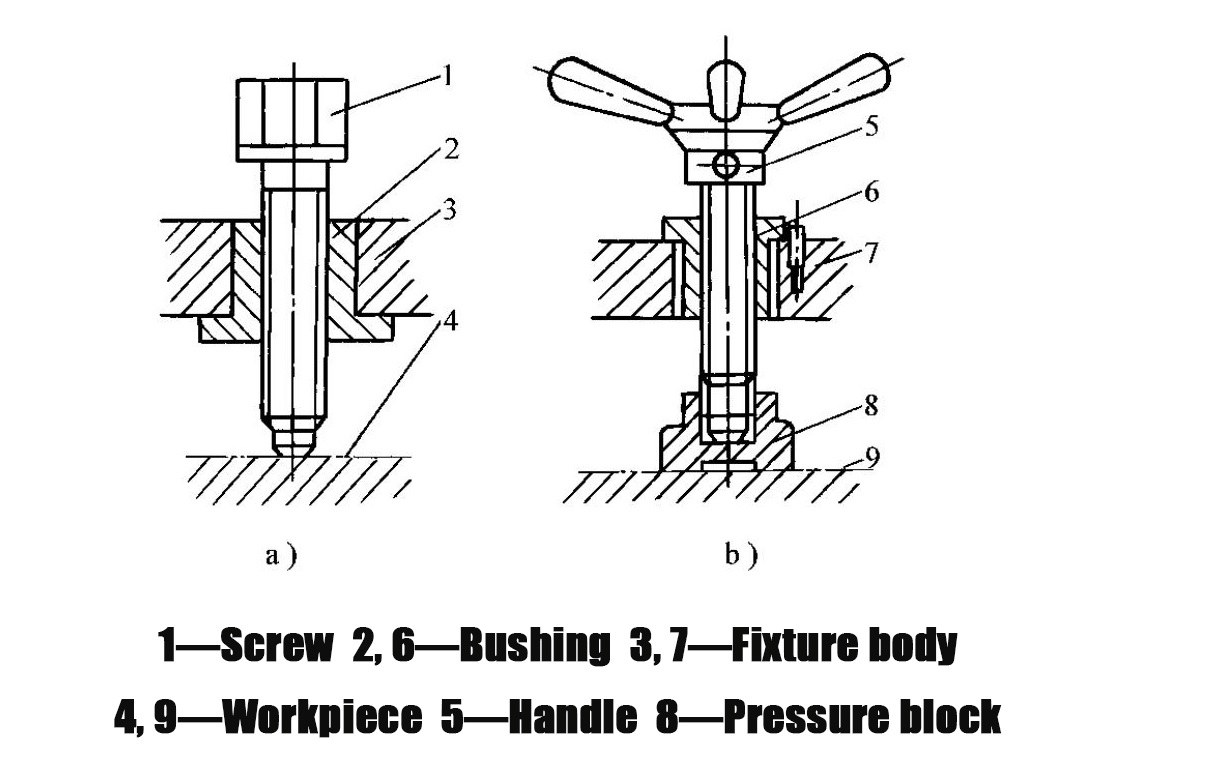

- กลไกการหนีบแบบสกรู

- กลไกการหนีบที่ประกอบด้วยสกรู น็อต แหวนรอง และแผ่นกด

- คุณสมบัติ: โครงสร้างเรียบง่าย ผลิตง่าย ประสิทธิภาพการล็อคตัวเองดี และแรงหนีบสูง ทำให้เป็นกลไกการหนีบที่ใช้กันมากที่สุดในอุปกรณ์จับยึด

- การประยุกต์ใช้ในทางปฏิบัติ:

- ภาพที่ 1-53 แสดงกลไกการจับยึดด้วยสกรูตัวเดียว ในภาพที่ 1-53a สกรูจะกดชิ้นงานโดยตรง ซึ่งอาจทำให้ชิ้นงานเสียหายและเกิดการหมุนได้ ภาพที่ 1-53b แก้ไขข้อเสียนี้โดยการเพิ่มบล็อกรับแรงกดไว้ใต้หัวสกรู

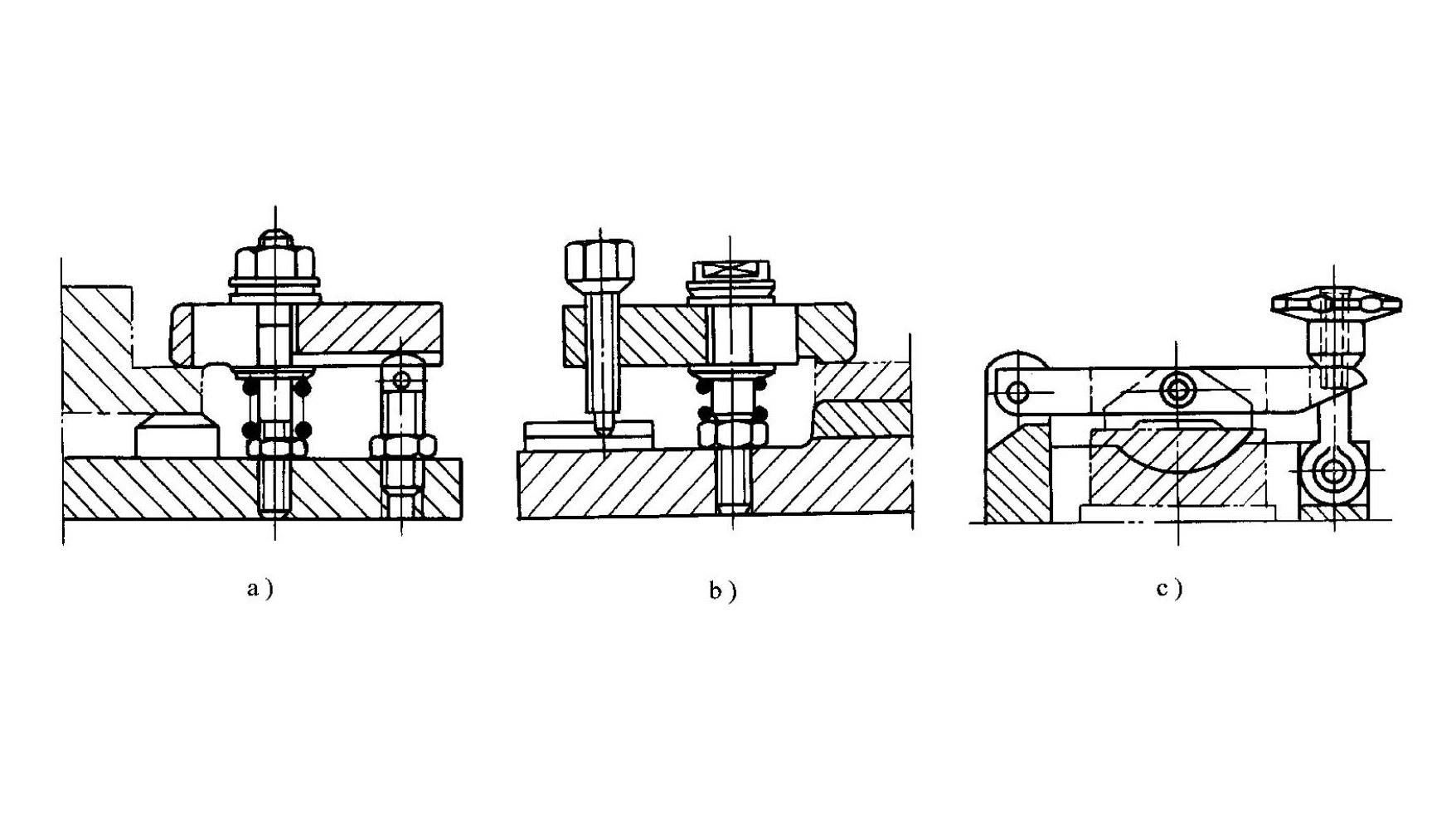

- รูปที่ 1-54 แสดงกลไกการจับยึดแบบแผ่นกดด้วยสกรูทั่วไป รูปที่ 1-54a และ 1-54b เป็นแบบแผ่นกดที่เคลื่อนที่ได้ซึ่งใช้หลักการคานในการจับยึด เนื่องจากตำแหน่งสัมพัทธ์ที่แตกต่างกันของจุดจับยึด จุดหมุน และจุดออกแรง ทำให้ค่าอัตราส่วนคานและแรงจับยึดแตกต่างกัน โดยรูปที่ 1-54c ให้ค่าการขยายแรงสูงสุด

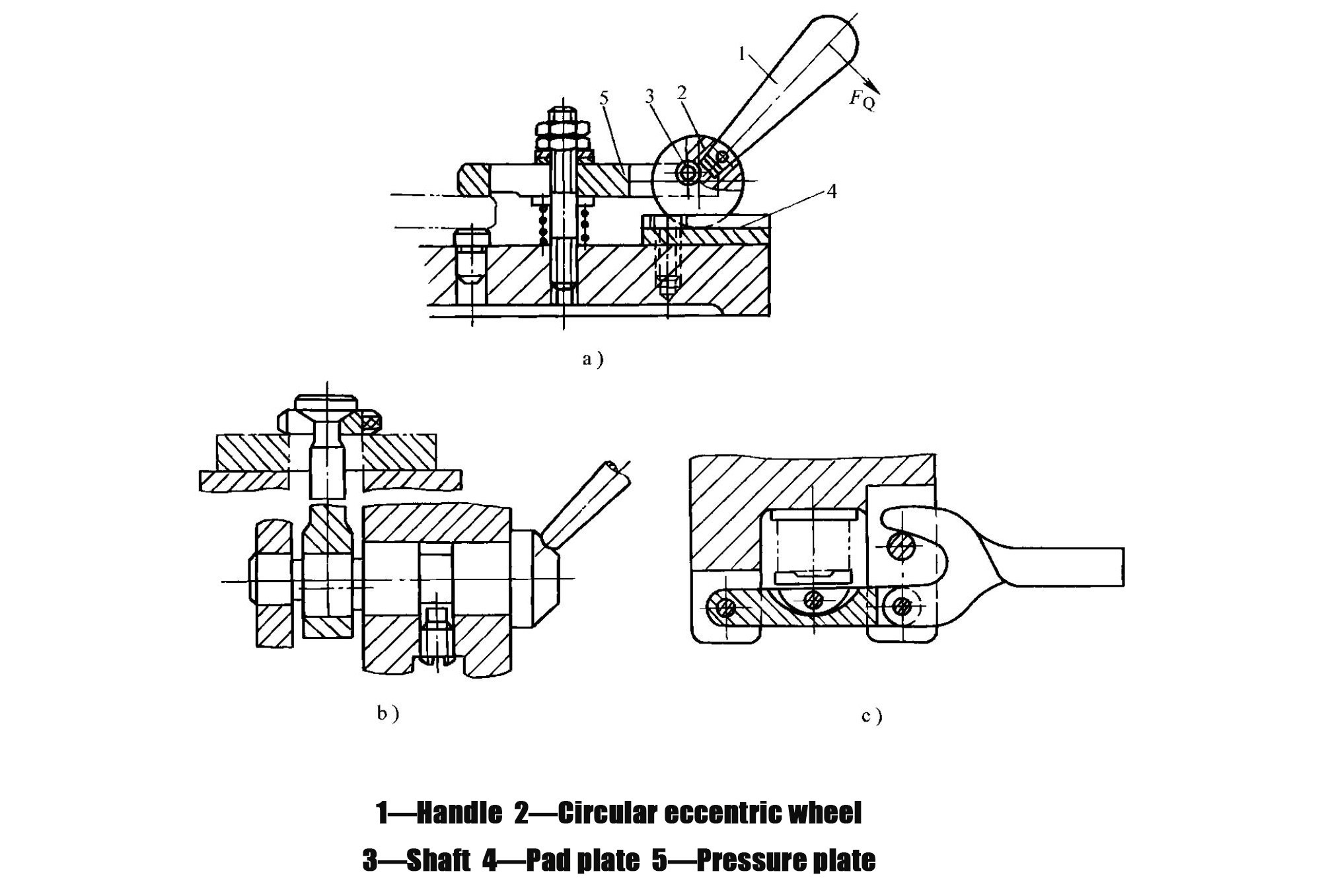

- กลไกการหนีบแบบเยื้องศูนย์

- กลไกที่ยึดชิ้นงานโดยตรงหรือโดยอ้อมโดยใช้ชิ้นส่วนเยื้องศูนย์ (รูปที่ 1-55)

- การประยุกต์ใช้ในทางปฏิบัติ:

- ในรูปที่ 1-55a การกดด้ามจับ 1 ทำให้ลูกเบี้ยวแบบวงกลม 2 หมุนรอบเพลา 3 กดพื้นผิวทรงกระบอกของลูกเบี้ยวเข้ากับแผ่นรอง 4 แรงปฏิกิริยาจะยกเพลา 3 ขึ้นและขับแผ่นกด 5 เพื่อยึดชิ้นงาน

- ภาพที่ 1-55b และ 1-55c แสดงกลไกที่ใช้เพลาเยื้องศูนย์และส้อมเยื้องศูนย์ ตามลำดับ

- คุณลักษณะด้านประสิทธิภาพ: ใช้งานง่ายและช่วยให้หนีบได้อย่างรวดเร็ว แต่มีแรงหนีบและระยะการเคลื่อนที่ค่อนข้างน้อย

- ขอบเขตการใช้งาน: เหมาะสำหรับงานที่มีแรงตัดต่ำ เช่น การปั๊มชิ้นส่วนโลหะแผ่นขนาดเล็ก และการจัดตำแหน่งและยึดชิ้นงานอย่างรวดเร็วก่อนการเจาะ

7.5ลักษณะเฉพาะของระบบขับเคลื่อนด้วยลมและไฮดรอลิกทั่วไปมีอะไรบ้าง?

การจับยึดด้วยมืออาศัยแรงของมนุษย์ที่ส่งผ่านกลไกการส่งกำลังเพื่อจับยึดชิ้นงาน ในอุปกรณ์จับยึดประสิทธิภาพสูงสมัยใหม่ การจับยึดด้วยกำลังไฟฟ้าเป็นที่นิยมใช้กันอย่างแพร่หลาย ระบบกำลังไฟฟ้าประกอบด้วยระบบลม ระบบไฮดรอลิก ระบบไฟฟ้า ระบบแม่เหล็กไฟฟ้า และระบบสุญญากาศ ซึ่งระบบส่งกำลังแบบลมและไฮดรอลิกเป็นระบบที่ใช้กันมากที่สุด

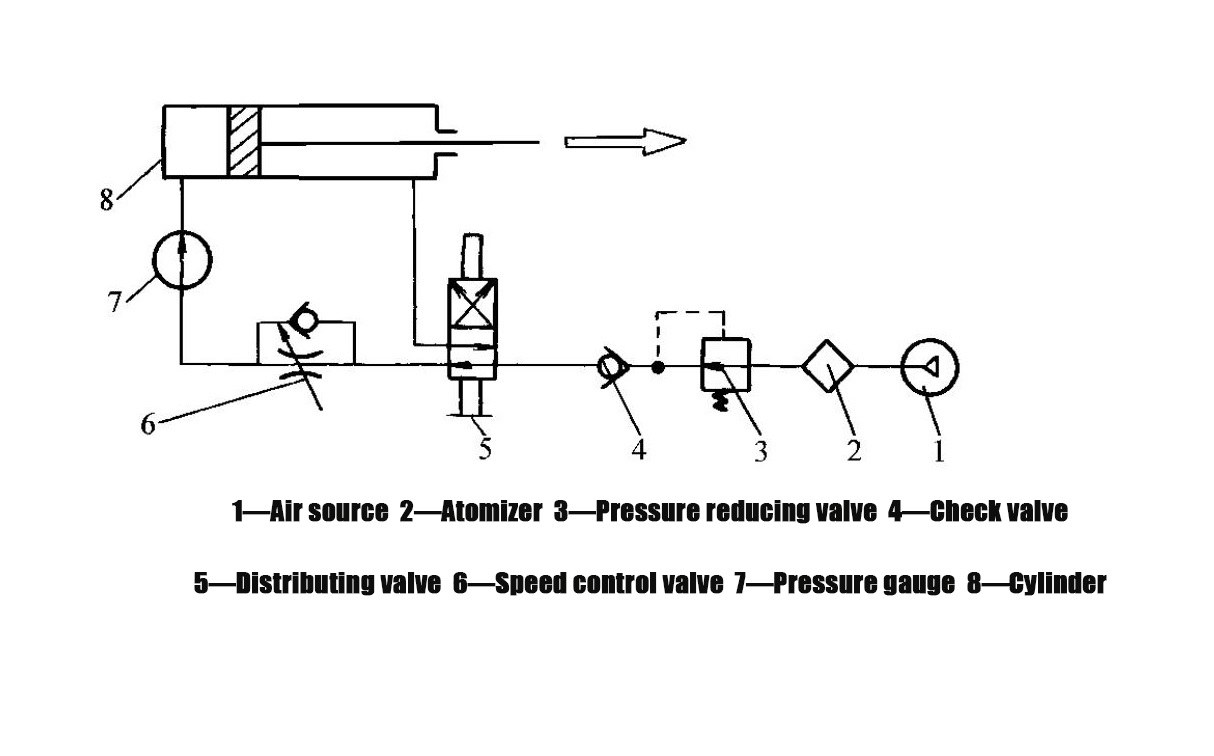

- ระบบส่งกำลังแบบนิวแมติก

- หลักการทำงาน: ใช้ลมอัดเป็นแหล่งพลังงาน

- คุณลักษณะด้านประสิทธิภาพ: การทำงานที่รวดเร็ว แรงดันที่ปรับได้ มลพิษต่ำ และการบำรุงรักษาอุปกรณ์ที่ไม่ซับซ้อน อย่างไรก็ตาม มีความแข็งแรงในการยึดจับค่อนข้างต่ำ และโดยทั่วไปแล้วต้องการขนาดโครงสร้างที่ใหญ่กว่า

- องค์ประกอบของระบบโดยทั่วไป (รูปที่ 1-56): อากาศอัดที่จ่ายจากแหล่งจ่ายอากาศ 1 ผ่านตัวหล่อลื่น 2 (ซึ่งจะผสมกับน้ำมันหล่อลื่นที่ถูกทำให้เป็นละอองเพื่อหล่อลื่นกระบอกสูบ) วาล์วลดแรงดัน 3 (ซึ่งลดแรงดันลงสู่ระดับการทำงาน) และวาล์วกันกลับ 4 (ซึ่งป้องกันไม่ให้กลไกการจับยึดคลายตัวในกรณีที่การจ่ายอากาศหยุดชะงักหรือแรงดันลดลงอย่างกะทันหัน) จากนั้นอากาศจะถูกควบคุมโดยวาล์วควบคุมทิศทาง 5 สำหรับการรับและปล่อยอากาศ และวาล์วควบคุมการไหล 6 จะปรับความเร็วในการเคลื่อนที่ของลูกสูบ แรงดันจะแสดงโดยมาตรวัดแรงดัน 7 กระบอกสูบ 8 ขับเคลื่อนลูกสูบ ซึ่งจะไปกระตุ้นกลไกการจับยึดเพื่อจับชิ้นงาน

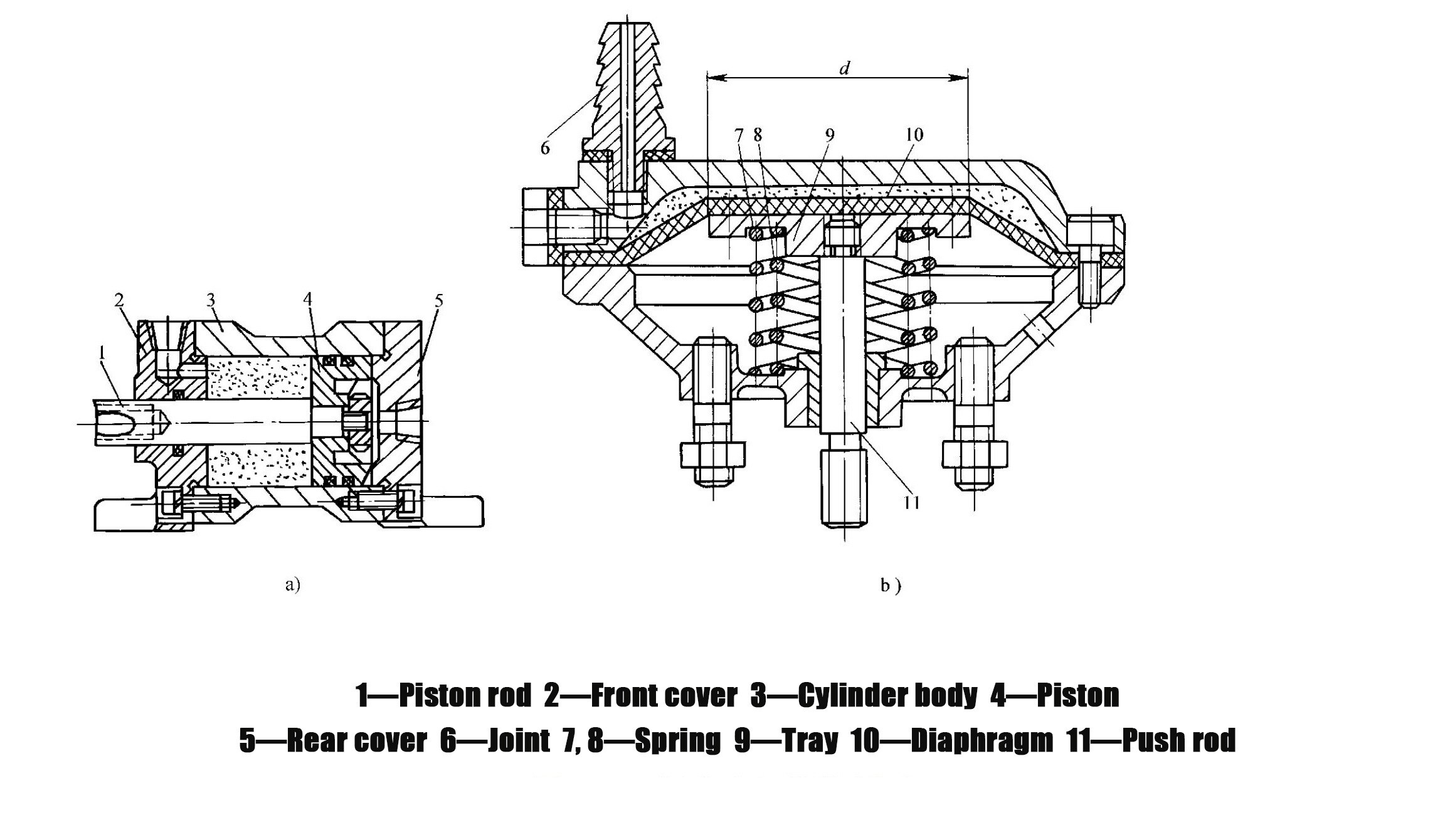

- กระบอกสูบแบบใช้ลมที่ใช้กันทั่วไป:

- ลูกสูบกระบอกสูบแบบ -type (รูปที่ 1-57a): ให้ระยะชักการทำงานที่ยาว และแรงส่งออกจะไม่ได้รับผลกระทบจากความยาวช่วงชัก

- กระบอกสูบแบบไดอะแฟรม (รูปที่ 1-57b): มีคุณสมบัติเด่นคือ ประสิทธิภาพการซีลที่ดี โครงสร้างกะทัดรัดและเรียบง่าย มีชิ้นส่วนที่เกิดแรงเสียดทานน้อย และมีอายุการใช้งานยาวนาน อย่างไรก็ตาม มีระยะชักการทำงานสั้น และแรงดันเอาต์พุตจะแปรผันตามความยาวช่วงชัก

- ขอบเขตการใช้งาน: ใช้กันอย่างแพร่หลายในสายการผลิตอัตโนมัติของเครื่องปั๊มขึ้นรูป และสำหรับการจับยึดอย่างรวดเร็วในเครื่องจักรกลซีเอ็นซี

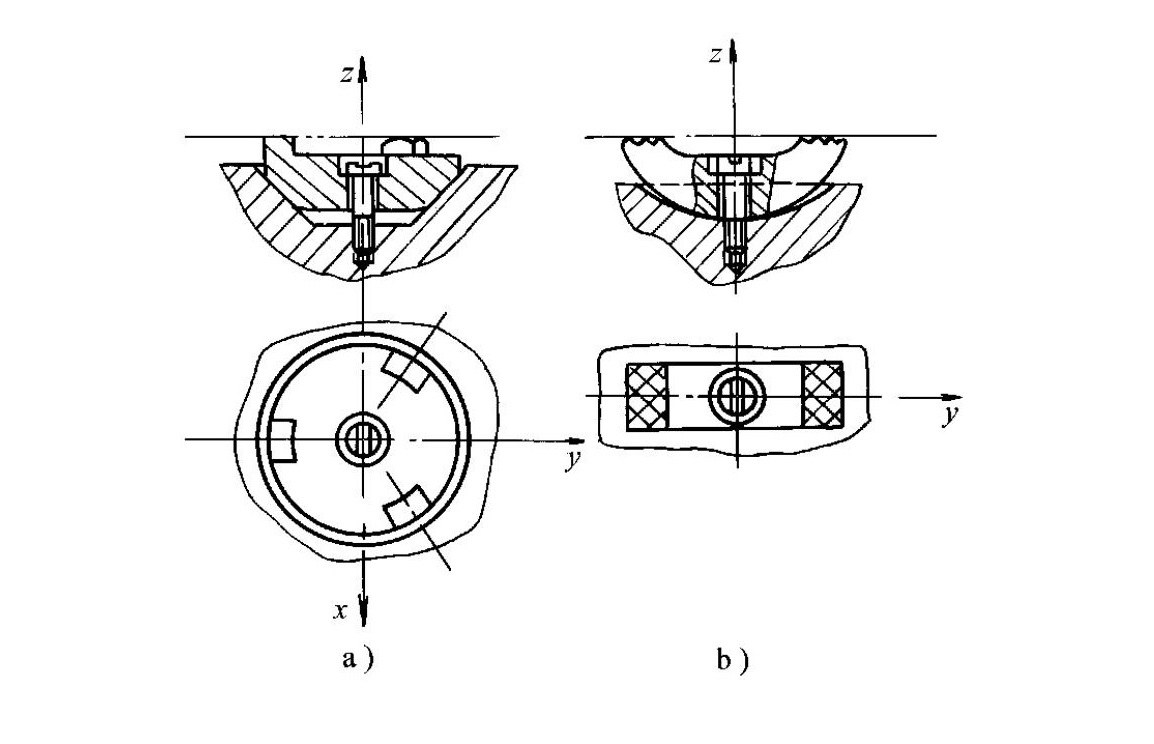

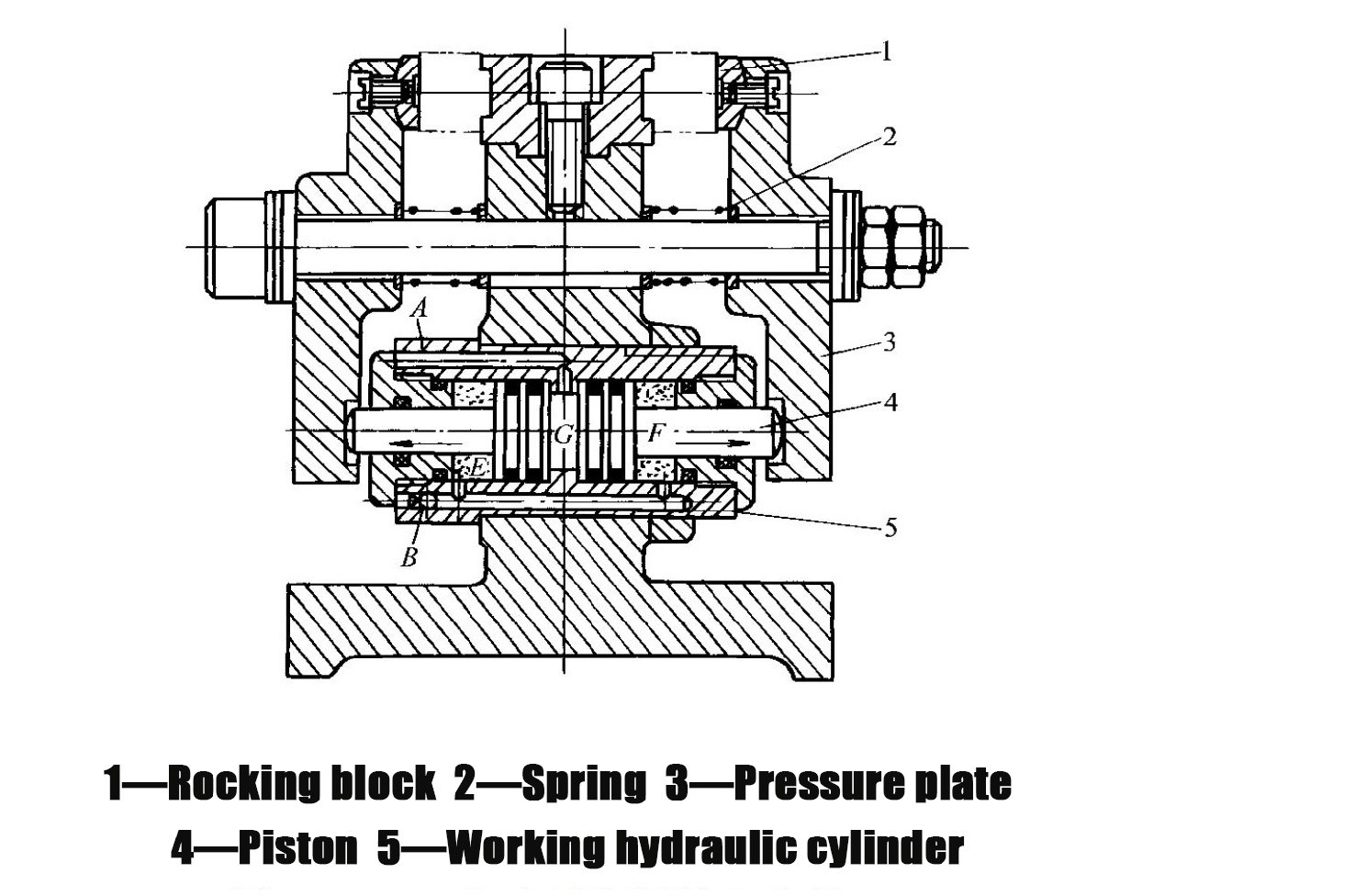

- ระบบส่งกำลังไฮดรอลิก

- หลักการทำงาน: ใช้แรงดันน้ำมันเป็นตัวกลางในการทำงาน และทำงานโดยใช้หลักการคล้ายกับระบบนิวแมติก

- ลักษณะการทำงานเมื่อเปรียบเทียบกับระบบนิวแมติก: ให้แรงยึดที่มากกว่า ความแข็งแกร่งในการยึดสูงกว่า การยึดที่เชื่อถือได้มากกว่า ขนาดกระบอกสูบเล็กกว่า และระดับเสียงต่ำกว่า ข้อเสียหลักคือมีแนวโน้มที่จะเกิดการรั่วไหลของน้ำมัน และความแม่นยำในการผลิตที่สูงมากที่จำเป็นสำหรับชิ้นส่วนไฮดรอลิก

- ตัวอย่างการใช้งานจริง (รูปที่ 1-58): อุปกรณ์จับยึดไฮดรอลิกแบบสองทิศทางสำหรับเครื่องกัด เมื่อน้ำมันแรงดันสูงเข้าสู่ห้อง G ของกระบอกไฮดรอลิกทำงาน 5 ผ่านท่อ A ลูกสูบ 4 ทั้งสองจะถูกดันออกไปด้านนอกพร้อมกัน ทำให้แผ่นกด 3 จับยึดชิ้นงาน เมื่อน้ำมันแรงดันสูงเข้าสู่ห้อง E และ F ที่ปลายทั้งสองข้างของกระบอกไฮดรอลิก 5 ผ่านท่อ B ลูกสูบ 4 จะถูกดันกลับ สปริง 2 จะดันแผ่นกดทั้งสองด้านให้กลับเข้าที่ ปล่อยชิ้นงาน

- ขอบเขตการใช้งาน: เหมาะอย่างยิ่งสำหรับงานกลึงที่ต้องการแรงยึดจับสูง ความแข็งแกร่งสูง และความแม่นยำในการกำหนดตำแหน่งที่เสถียร

8.0วิธีการเลือกอุปกรณ์จับยึดชิ้นงานที่เหมาะสมตามความต้องการในการผลิต

| สถานการณ์การผลิต | ประเภทโคมไฟที่แนะนำ | เหตุผลในการคัดเลือก |

| การผลิตแบบชิ้นเดียวและแบบจำนวนน้อย | โคมไฟอเนกประสงค์, โคมไฟแบบโมดูลาร์ | ลดต้นทุน เพิ่มความยืดหยุ่น |

| การผลิตในปริมาณน้อยถึงปานกลาง | อุปกรณ์ปรับระดับได้ | ปรับให้เข้ากับชิ้นงานที่คล้ายคลึงกันหลายชิ้น สร้างสมดุลระหว่างประสิทธิภาพและต้นทุน |

| การผลิตจำนวนมาก (ชิ้นส่วนหมุนบนเครื่องปั่นด้าย) | อุปกรณ์ยึดแบบปรับศูนย์กลางอัตโนมัติโดยเฉพาะ | ปรับโครงสร้างให้เหมาะสม ลดความซับซ้อนในการดำเนินงาน |

| การผลิตจำนวนมาก (แผ่นโลหะด้วยเครื่องปั๊มขึ้นรูป) | อุปกรณ์จับยึดปั๊มขึ้นรูปพิเศษ | ตรงตามข้อกำหนดการผลิตที่มีปริมาณมากและคงที่ |

| การผลิตทดลองผลิตภัณฑ์ใหม่ | อุปกรณ์ติดตั้งแบบโมดูลาร์ | การกำหนดค่าใหม่ที่รวดเร็ว ช่วยลดระยะเวลาทดลองใช้งาน |

| สายการผลิตอัตโนมัติ | อุปกรณ์เคลื่อนย้ายชิ้นงาน + ระบบขับเคลื่อนด้วยลม/ไฮดรอลิก | ผสานรวมระบบจับยึดและการลำเลียงชิ้นงาน |

| การกลึง (เจียร) ความแม่นยำสูง | อุปกรณ์จับยึดแกนเรียว | รับประกันความแม่นยำในการจัดตำแหน่งที่สูง |

| การกลึงความแม่นยำสูง (การเจาะ) | แกนยึดแบบสอดแน่น | หลีกเลี่ยงการวางตำแหน่งมากเกินไป |

9.0คำถามที่พบบ่อย (FAQ) เกี่ยวกับอุปกรณ์จับยึดชิ้นงานหลักสำหรับเครื่องมือกล

ถาม: อุปกรณ์จับยึดเครื่องมือกลคืออะไร?

A: อุปกรณ์จับยึดชิ้นงาน (Fixture) เป็นอุปกรณ์ที่ใช้ในกระบวนการตัดเฉือนชิ้นงาน โดยจะกำหนดตำแหน่งของชิ้นงานอย่างแม่นยำและยึดชิ้นงานให้แน่นหนา เพื่อให้ได้ผลลัพธ์การตัดเฉือนที่แม่นยำ หน้าที่หลักของอุปกรณ์นี้คือการกำหนดตำแหน่งที่แม่นยำและยึดชิ้นงานได้อย่างมั่นคง

ถาม: การแบ่งประเภทหลักของอุปกรณ์จับยึดชิ้นงานสำหรับเครื่องมือกลมีอะไรบ้าง?

A: โดยระดับความเชี่ยวชาญ อุปกรณ์จับยึดชิ้นงานสามารถจำแนกได้เป็น อุปกรณ์จับยึดอเนกประสงค์ อุปกรณ์จับยึดเฉพาะทาง อุปกรณ์จับยึดปรับได้ อุปกรณ์จับยึดแบบโมดูลาร์ และอุปกรณ์จับยึดสำหรับการถ่ายโอน โดยจำแนกตามประเภทของเครื่องมือกล ได้แก่ อุปกรณ์จับยึดสำหรับเครื่องกลึง เครื่องกัด เครื่องเจาะ เครื่องคว้าน และอื่นๆ และโดยจำแนกตามแหล่งพลังงาน สามารถจำแนกได้เป็น อุปกรณ์จับยึดแบบใช้มือ อุปกรณ์จับยึดแบบใช้ลม อุปกรณ์จับยึดแบบใช้ไฮดรอลิก หรืออุปกรณ์จับยึดแบบแม่เหล็กไฟฟ้า

ถาม: หลักการพื้นฐานของการกำหนดตำแหน่งชิ้นงานคืออะไร?

A: หลักการสำคัญคือหลักการกำหนดตำแหน่งแบบหกจุด ชิ้นงานมีอิสระในการเคลื่อนที่หกองศาในอวกาศ (การเคลื่อนที่เชิงเส้นสามองศาและการหมุนสามองศา) โดยการใช้จุดรองรับหกจุดเพื่อจำกัดอิสระในการเคลื่อนที่ทั้งหกองศานี้ ตำแหน่งของชิ้นงานจึงสามารถกำหนดได้อย่างสมบูรณ์

ถาม: ความแตกต่างระหว่างการจัดตำแหน่งที่สมบูรณ์ การจัดตำแหน่งที่ไม่สมบูรณ์ การจัดตำแหน่งเกิน และการจัดตำแหน่งน้อยเกินไป คืออะไร?

A: การกำหนดตำแหน่งแบบสมบูรณ์จะจำกัดองศาอิสระทั้งหกองศา การกำหนดตำแหน่งแบบไม่สมบูรณ์จะจำกัดองศาอิสระน้อยกว่าหกองศา แต่ยังคงตรงตามข้อกำหนดของการตัดเฉือน และทั้งสองแบบนี้ใช้กันทั่วไป การกำหนดตำแหน่งที่ต่ำกว่าเกณฑ์จะไม่จำกัดองศาอิสระที่จำเป็นและห้ามใช้โดยเด็ดขาด การกำหนดตำแหน่งที่สูงกว่าเกณฑ์จะจำกัดองศาอิสระเดียวกันหลายครั้ง และต้องประเมินว่าส่งผลต่อความแม่นยำหรือไม่

ถาม: อุปกรณ์จับยึดต้องมีคุณสมบัติพื้นฐานอะไรบ้าง?

A: กระบวนการจับยึดต้องไม่เปลี่ยนแปลงตำแหน่งของชิ้นงาน แรงจับยึดต้องเหมาะสม (คงที่โดยไม่มีการสั่นสะเทือนหรือการเสียรูปมากเกินไป) การใช้งานควรสะดวก ประหยัดแรงงาน และปลอดภัย และระดับของระบบอัตโนมัติควรสอดคล้องกับปริมาณการผลิต

ถาม: อุปกรณ์กำหนดตำแหน่งชิ้นงานที่ใช้กันทั่วไปมีอะไรบ้าง?

A: สำหรับการกำหนดตำแหน่งแบบระนาบ: หมุดรองรับ, แผ่นรองรับ, ตัวรองรับที่ปรับได้ และตัวรองรับแบบจัดแนวเอง; สำหรับพื้นผิวทรงกระบอกภายนอก: บล็อกรูปตัว V, ปลอก และหัวจับสามขากรรไกรแบบจัดศูนย์กลางเอง; สำหรับการกำหนดตำแหน่งแบบรู: หมุดกำหนดตำแหน่ง, แกนทรงกระบอก, หมุดเรียว และแกนเรียว; สำหรับการกำหนดตำแหน่งแบบระนาบเดียวสองรู: ตัวรองรับแบบระนาบรวมกับหมุดทรงกระบอกและหมุดแบบมีร่อง

ถาม: ควรเลือกอุปกรณ์จับยึดเครื่องมือกลที่เหมาะสมอย่างไร?

A: อุปกรณ์จับยึดอเนกประสงค์หรือแบบโมดูลาร์สำหรับชิ้นงานเดี่ยวและชุดการผลิตขนาดเล็ก อุปกรณ์จับยึดแบบปรับได้สำหรับชุดการผลิตขนาดเล็กถึงขนาดกลาง อุปกรณ์จับยึดเฉพาะทางหรืออุปกรณ์ถ่ายโอนสำหรับชุดการผลิตขนาดใหญ่ อุปกรณ์จับยึดแบบโมดูลาร์สำหรับการทดลองผลิตภัณฑ์ใหม่ และองค์ประกอบที่มีความแม่นยำในการจัดศูนย์กลางสูง (เช่น แกนเรียว) สำหรับการกลึงที่มีความแม่นยำสูง ในขณะที่หลีกเลี่ยงการวางตำแหน่งเกินจุดที่ต้องการ

ถาม: จะประมาณแรงยึดได้อย่างไร?

A: โดยทั่วไปแล้วจะใช้สองวิธี ได้แก่ วิธีการเปรียบเทียบ ซึ่งประมาณแรงโดยอาศัยอุปกรณ์จับยึดที่คล้ายคลึงกันและประสบการณ์ และวิธีการสมดุลสถิต ซึ่งคำนวณแรงยึดตามทฤษฎีและคูณด้วยปัจจัยด้านความปลอดภัย (2.5–3 สำหรับการกลึงหยาบ 1.5–2 สำหรับการกลึงละเอียด)

อ้างอิง

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method