- 1.0บทนำสู่การปั๊มโลหะแผ่นและแม่พิมพ์

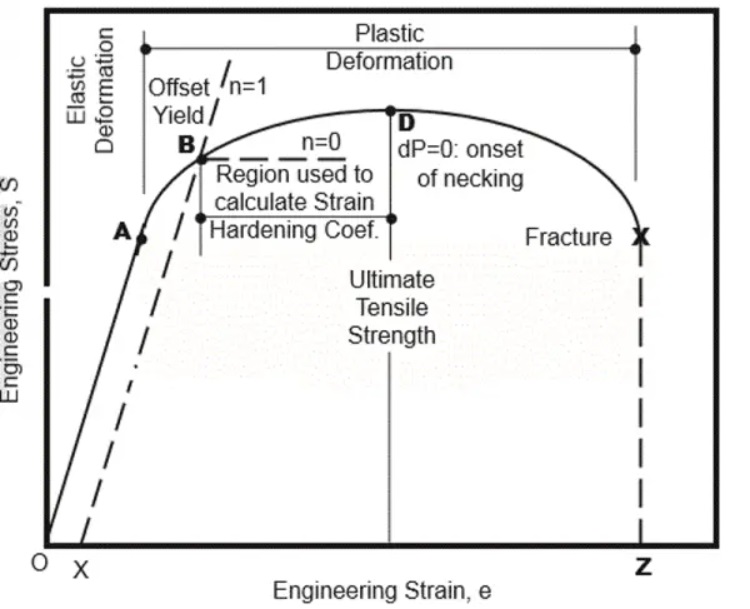

- 2.0ทำความเข้าใจเกี่ยวกับความสามารถในการขึ้นรูปและความเหนียวในแผ่นโลหะ

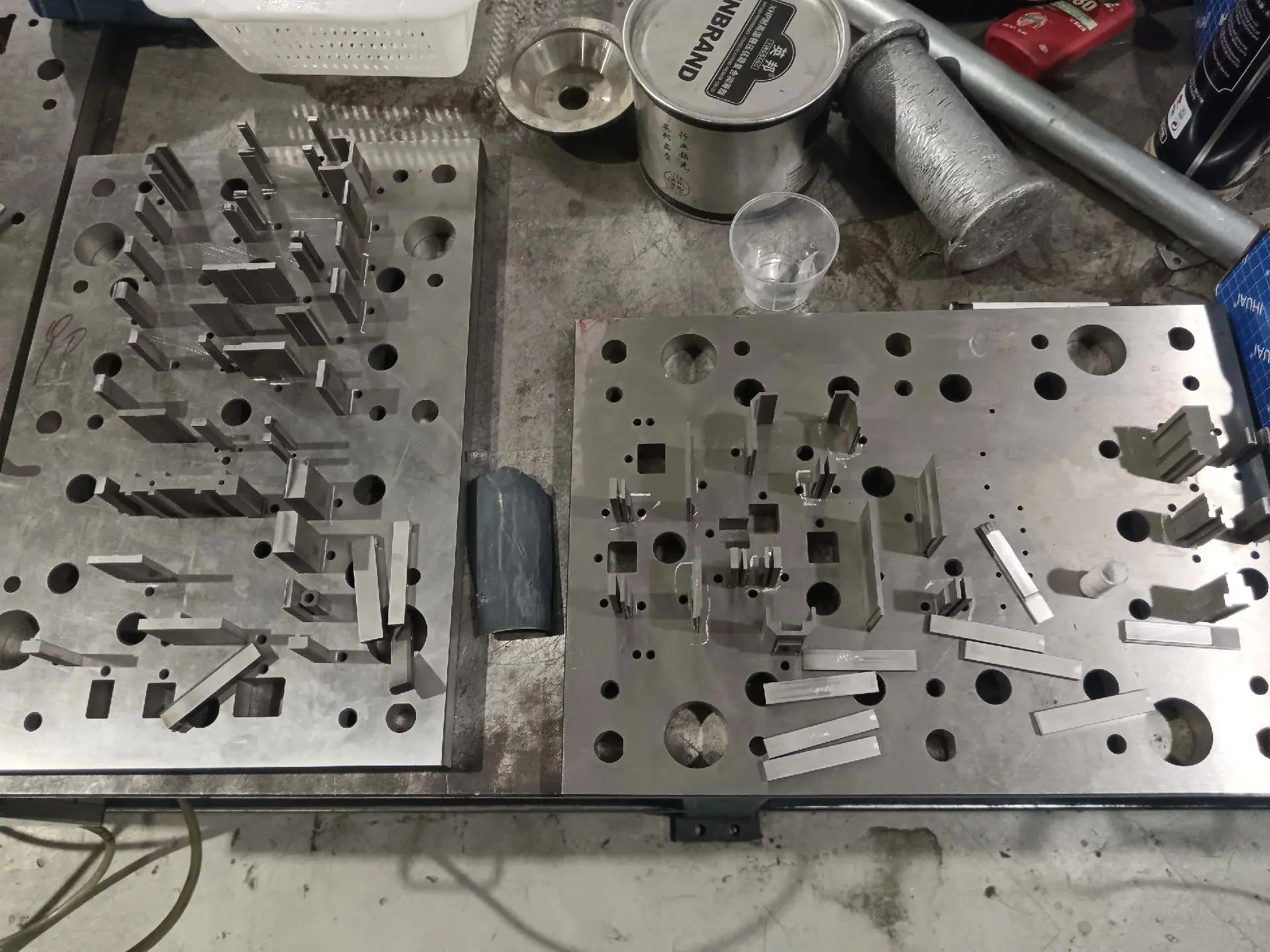

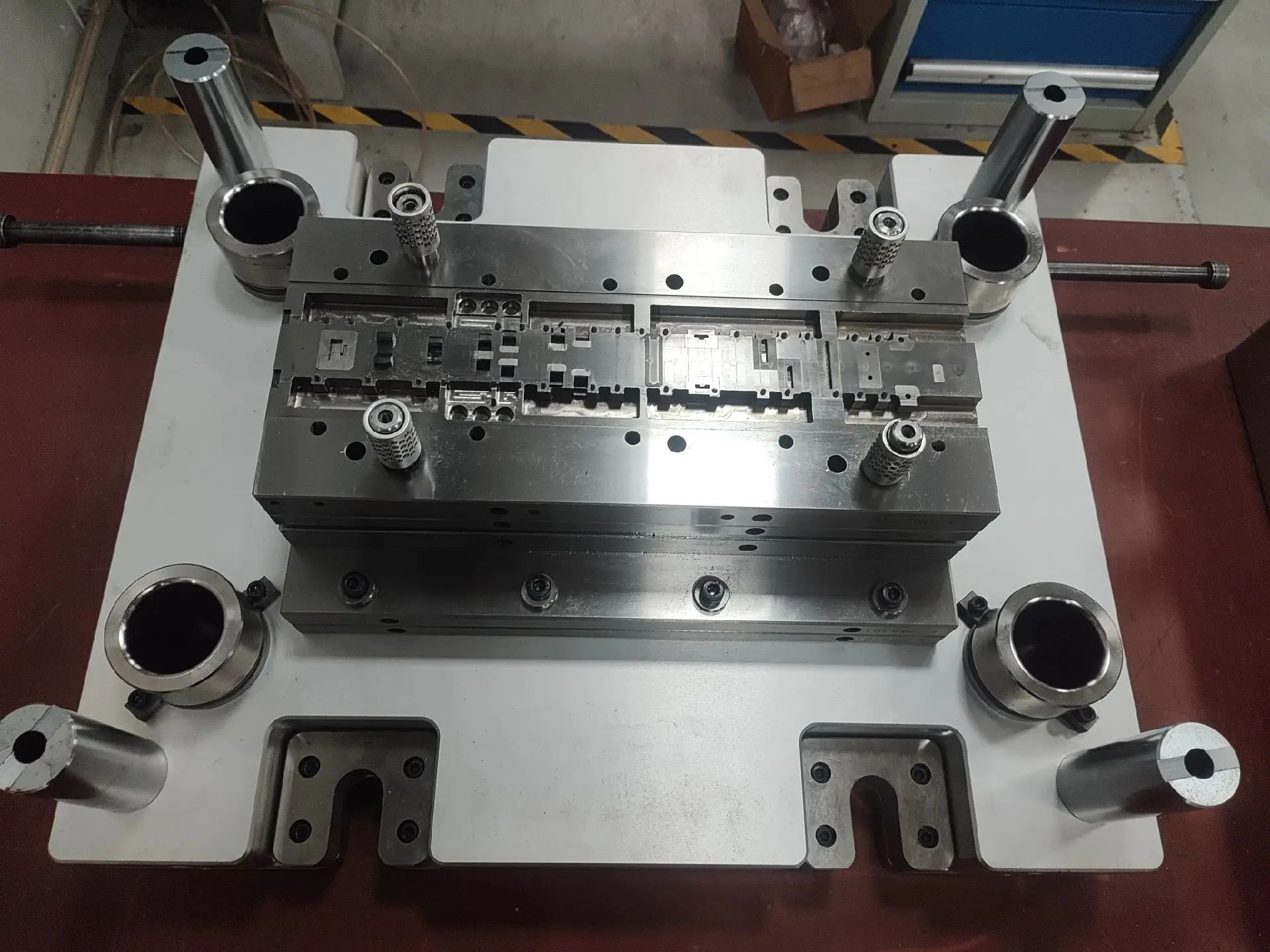

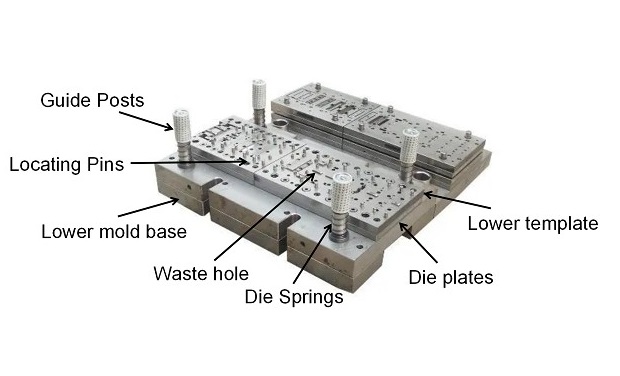

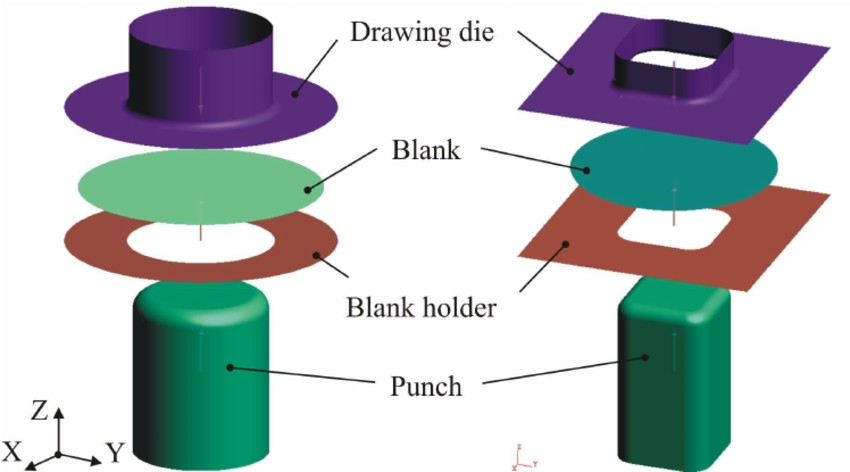

- 3.0แม่พิมพ์ปั๊มโลหะแผ่น: ส่วนประกอบและฟังก์ชัน

- 4.0การตัดแม่พิมพ์และการปั๊มโลหะ

- 5.0การขึ้นรูปแม่พิมพ์และการดำเนินการหลัก

- 6.0แม่พิมพ์สถานีเดี่ยวและแม่พิมพ์หลายสถานี

- 7.0ความสำคัญของการหล่อลื่นแม่พิมพ์ในงานปั๊ม

- 8.0การวิเคราะห์กริดวงกลม (CGA): การปรับปรุงคุณภาพชิ้นส่วนที่ประทับตรา

- 9.0การใช้การสร้างแบบจำลององค์ประกอบไฟไนต์ (FEM) ในการออกแบบแม่พิมพ์

- 10.0คำถามที่พบบ่อย: การปั๊มและแม่พิมพ์แผ่นโลหะ

การปั๊มโลหะแผ่นเป็นกระบวนการผลิตปริมาณมากที่ขึ้นรูปและตัดแผ่นโลหะให้เป็นชิ้นส่วนที่แม่นยำโดยใช้แม่พิมพ์เฉพาะทางและแท่นอัดที่ทรงพลัง นิยมใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ และเครื่องใช้ไฟฟ้า ผสมผสานความสามารถในการขึ้นรูปวัสดุเข้ากับเครื่องมือทางวิศวกรรม เพื่อผลิตชิ้นส่วนที่ซับซ้อนได้อย่างมีประสิทธิภาพ

1.0บทนำสู่การปั๊มโลหะแผ่นและแม่พิมพ์

การปั๊มแผ่นโลหะเป็นกระบวนการผลิตปริมาณสูงที่ใช้ เครื่องปั้ม และแม่พิมพ์เฉพาะทางสำหรับขึ้นรูปและตัดแผ่นโลหะให้เป็นชิ้นส่วนสำเร็จรูป เครื่องอัดจะส่งแรงที่จำเป็นเพื่อปิดชุดแม่พิมพ์ ซึ่งจะเป็นการสร้างชิ้นงาน

แม้ว่าการปั๊มขึ้นรูปชิ้นงานโดยทั่วไปจะดำเนินการโดยใช้แผ่นโลหะที่มีความหนาตั้งแต่ 0.020 นิ้ว ถึง 0.080 นิ้ว แต่กระบวนการนี้ยังสามารถนำไปใช้กับแผ่นฟอยล์ที่บางมาก (0.001 นิ้ว) และแผ่นโลหะหนาที่ใกล้เคียง 1.000 นิ้วได้อีกด้วย

2.0ทำความเข้าใจเกี่ยวกับความสามารถในการขึ้นรูปและความเหนียวในแผ่นโลหะ

ความสามารถในการขึ้นรูปเป็นคุณสมบัติหลักที่กำหนดว่าวัสดุแผ่นโลหะจะมีประสิทธิภาพในการปั๊มขึ้นรูปได้ดีเพียงใด หมายถึงความสามารถของวัสดุในการดัด ยืด หรือดึงให้เป็นรูปทรงที่ต้องการ คุณสมบัติเหล่านี้จัดอยู่ในศัพท์ทางโลหะวิทยา ความเหนียวซึ่งหมายถึงความสามารถของวัสดุในการเสียรูปและยืดออกโดยไม่แตกหัก รูปทรงและความซับซ้อนของชิ้นส่วนมีอิทธิพลโดยตรงต่อความจำเป็นในการเสียรูปของวัสดุ

นอกเหนือจากคุณสมบัติของวัสดุแล้ว ปัจจัยอื่นๆ ยังส่งผลต่อความสามารถในการขึ้นรูป เช่น:

- การออกแบบแม่พิมพ์

- ประเภทและความสามารถของเครื่องกด

- ความเร็วจังหวะการกด

- วิธีการหล่อลื่น

- กลไกการป้อนแผ่นโลหะ

- ระบบการติดตามและควบคุม

3.0แม่พิมพ์ปั๊มโลหะแผ่น: ส่วนประกอบและฟังก์ชัน

แม่พิมพ์ได้รับการออกแบบมาอย่างพิถีพิถันเพื่อส่งมอบผลลัพธ์ที่สม่ำเสมอและแม่นยำในทุกจังหวะการกด

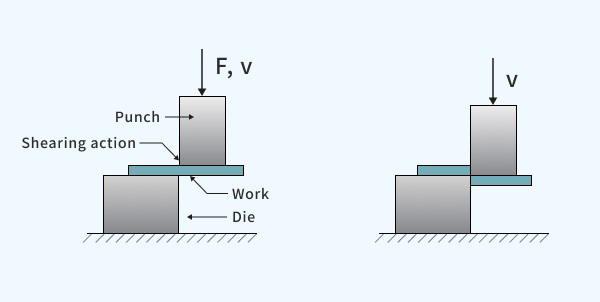

4.0การตัดแม่พิมพ์และการปั๊มโลหะ

แม่พิมพ์ตัดใช้สำหรับตัดแผ่นโลหะให้เป็นรูปทรงที่ต้องการ แม่พิมพ์เหล่านี้ทำหน้าที่เฉพาะหลายอย่าง เช่น

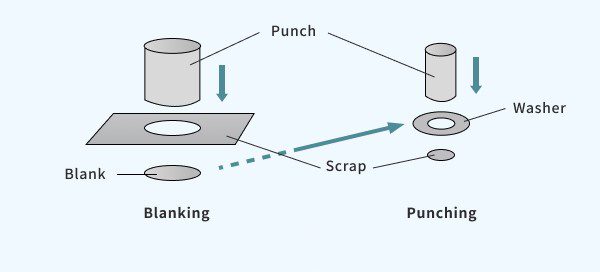

- การปิดกั้น:การตัดส่วนภายนอกทั้งหมดของชิ้นส่วนออกจากแผ่น

- การเจาะ: การกำจัดกระสุนเพื่อสร้างรูหรือช่อง

- การตัดแต่ง:การตัดโลหะส่วนเกินออกจากชิ้นส่วนที่ขึ้นรูป

ในการปฏิบัติงานเหล่านี้ ระยะห่างที่เหมาะสมระหว่างหัวปั๊ม (ตัวผู้) และหัวปั๊ม (ตัวเมีย) ถือเป็นสิ่งสำคัญ ระยะห่างนี้ขึ้นอยู่กับความหนาและความแข็งของเนื้อโลหะ โดยทั่วไป เนื้อโลหะที่หนาหรือแข็งกว่าจะต้องมีระยะห่างที่กว้างกว่า โลหะที่อ่อนกว่าจะช่วยให้เจาะหัวปั๊มได้ลึกกว่า

5.0การขึ้นรูปแม่พิมพ์และการดำเนินการหลัก

การขึ้นรูป หมายถึงการขึ้นรูปโลหะตามรูปทรงของแม่พิมพ์ ไม่ใช่การตัด ขั้นตอนการขึ้นรูปทั่วไปประกอบด้วย:

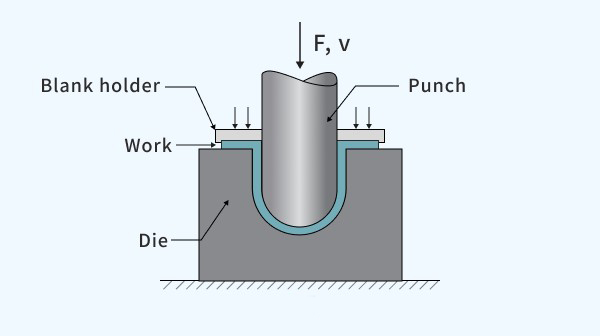

- การวาดภาพ:การดึงชิ้นงานเข้าไปในโพรงแม่พิมพ์เพื่อสร้างรูปทรงลึก ซึ่งต้องใช้ ผู้ถือเปล่า เพื่อควบคุมการไหลของโลหะและป้องกันการย่นหรือการแตกหัก

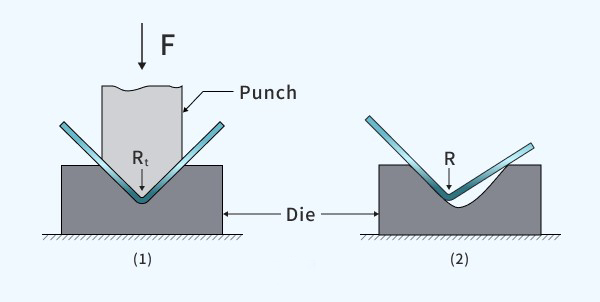

- การดัดงอ:การสร้างมุมหรือเส้นโค้งที่ชัดเจนเพื่อเพิ่มความแข็งแกร่งและรูปทรง

- การจัดปีก:การสร้างส่วนต่อขยายมุมเล็กๆ จากขอบเพื่อเพิ่มความแข็งแรงหรือการยึดติด

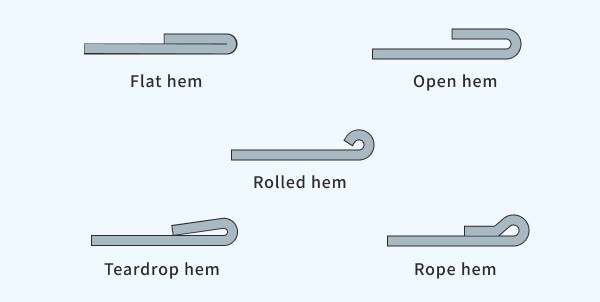

- การเย็บชายเสื้อ:พับขอบปีกเข้าหากันเพื่อสร้างขอบเรียบสำหรับชิ้นส่วนที่เข้าคู่กัน

การขึ้นรูปแต่ละอย่างมีบทบาทต่อรูปทรงเรขาคณิต ความแข็งแกร่ง และฟังก์ชันการทำงานของชิ้นส่วนสุดท้ายโดยรวม

6.0แม่พิมพ์สถานีเดี่ยวและแม่พิมพ์หลายสถานี

การปั๊มสามารถทำได้โดยใช้แม่พิมพ์หลายประเภท:

- สถานีเดี่ยวตาย:

- แม่พิมพ์คอมพาวด์: ดำเนินการตัดหลายอย่างพร้อมกัน เช่น การตัดขอบและการเจาะ

- แม่พิมพ์ผสม:รวมทั้งการตัดและการขึ้นรูปในแม่พิมพ์เดียว

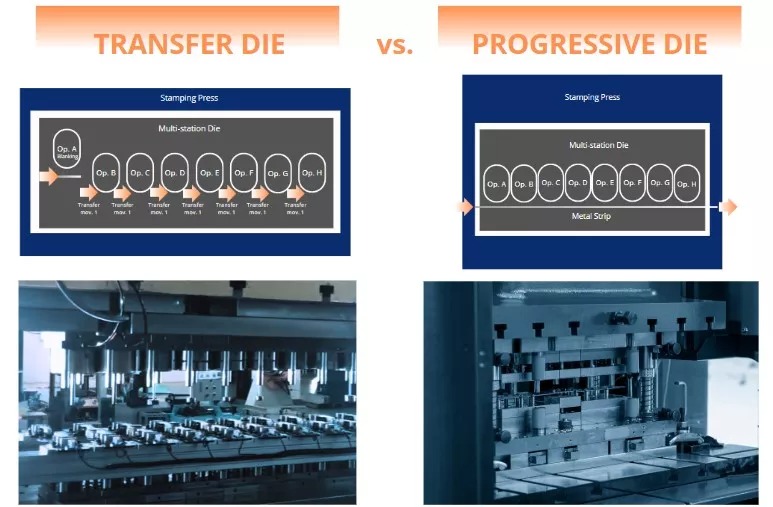

สถานีหลายสถานีตาย:

- ก้าวหน้าตาย:ใช้วัสดุที่ป้อนด้วยขดลวด โดยแต่ละสถานีจะดำเนินขั้นตอนหนึ่งในกระบวนการปั๊ม ชิ้นส่วนต่างๆ จะยังคงเชื่อมต่อกันผ่านแถบพาหะจนกว่าจะขึ้นรูปและแยกออกจากกันอย่างสมบูรณ์

- การถ่ายโอนตาย:ใช้แผ่นเปล่าที่ตัดไว้ล่วงหน้าซึ่งจะถูกถ่ายโอนทางกลไกจากสถานีหนึ่งไปยังอีกสถานีหนึ่งภายในชุดแม่พิมพ์เดียวกัน

- สายการกดแบบคู่ขนาน:การดำเนินงานขนาดใหญ่ที่แต่ละแท่นพิมพ์ในชุดจะดำเนินงานเฉพาะอย่างหนึ่ง (เช่น การวาดหรือการตัดแต่ง)

การกำหนดค่าแม่พิมพ์ที่หลากหลายเหล่านี้ทำให้สามารถผลิตชิ้นส่วนที่มีความซับซ้อนได้อย่างมีประสิทธิภาพและมีปริมาณงานสูง

7.0ความสำคัญของการหล่อลื่นแม่พิมพ์ในงานปั๊ม

ในระหว่างการปั๊ม การสัมผัสแรงดันสูงระหว่างเครื่องมือกับโลหะจะก่อให้เกิดแรงเสียดทานอย่างมาก การหล่อลื่นช่วยลดแรงเสียดทานนี้ ช่วยเพิ่มอายุการใช้งานของเครื่องมือ ลดภาระงาน และเพิ่มประสิทธิภาพของพื้นผิว

ประเภทน้ำมันหล่อลื่นทั่วไป ได้แก่:

- น้ำมันแร่ชนิดเบา

- สารดึงที่มีความหนืดสูง

- น้ำมันหล่อลื่นชนิดละลายน้ำได้หรือชนิดสังเคราะห์

สิ่งเหล่านี้สามารถนำไปใช้ได้โดย: - แปรงหรือลูกกลิ้งแบบใช้มือ

- ระบบน้ำหยด

- ลูกกลิ้งเครื่องจักรอัตโนมัติ

- การฉีดพ่นหรือน้ำท่วม

การเลือกวิธีการหล่อลื่นและของเหลวที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับกระบวนการขึ้นรูปที่ประสบความสำเร็จและสม่ำเสมอ

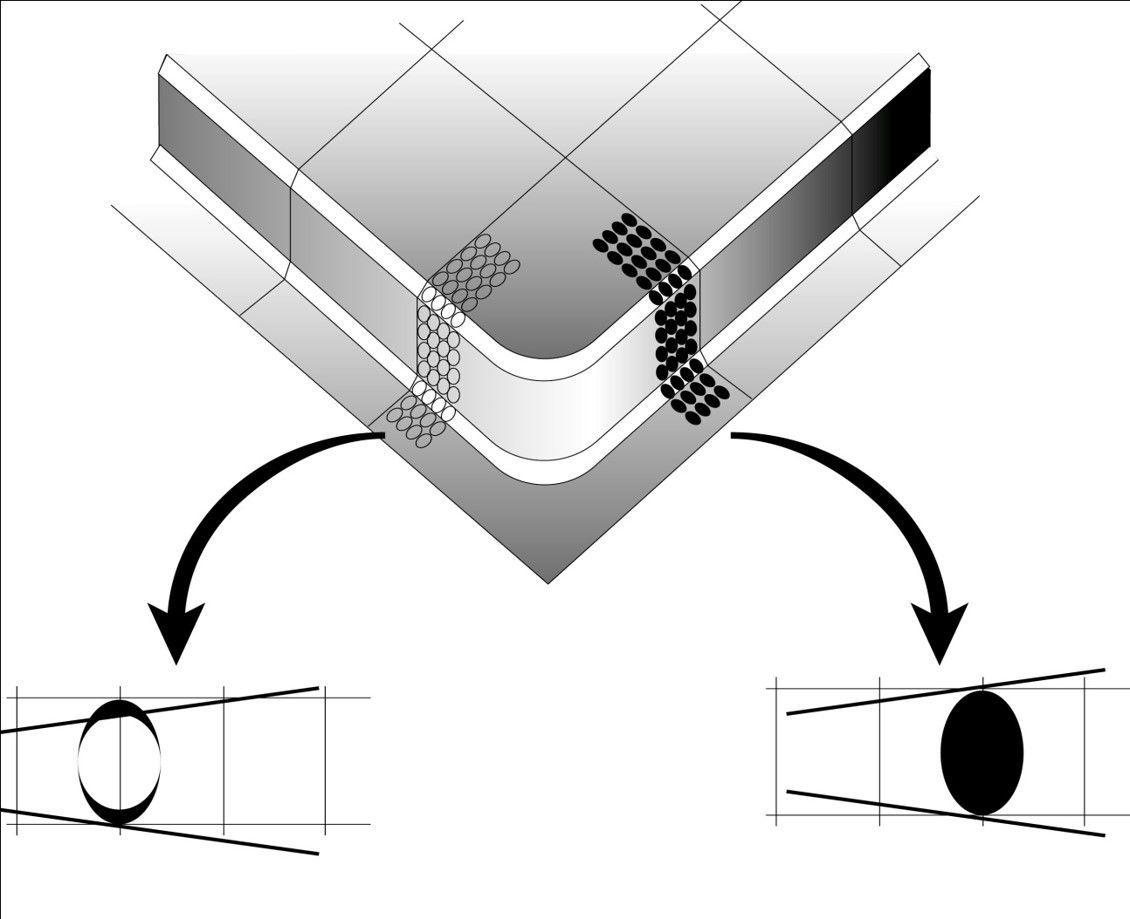

8.0การวิเคราะห์กริดวงกลม (CGA): การปรับปรุงคุณภาพชิ้นส่วนที่ประทับตรา

ด้วยการวิเคราะห์กริดที่บิดเบี้ยว ผู้ผลิตแม่พิมพ์สามารถกำหนดจุดที่ต้องปรับเปลี่ยนแม่พิมพ์ได้ กระบวนการนี้จะถูกทำซ้ำจนกระทั่งชิ้นงานสุดท้ายตรงตามข้อกำหนดด้านคุณภาพ

9.0การใช้การสร้างแบบจำลององค์ประกอบไฟไนต์ (FEM) ในการออกแบบแม่พิมพ์

เพื่อลดเวลาที่ใช้ในการลองผิดลองถูก วิศวกรจึงใช้เครื่องมือจำลองมากขึ้น เช่น การสร้างแบบจำลององค์ประกอบไฟไนต์ (FEM)FEM ช่วยให้สามารถวิเคราะห์กระบวนการขึ้นรูปที่ซับซ้อน เช่น การขึ้นรูปลึกแบบเสมือนจริง คาดการณ์พฤติกรรมของวัสดุก่อนการสร้างเครื่องมือทางกายภาพ ซึ่งช่วย:

- ลดการทำงานซ้ำของเครื่องมือให้เหลือน้อยที่สุด

- เพิ่มประสิทธิภาพรูปร่างและขนาดของช่องว่าง

- ตรวจสอบให้แน่ใจว่าชิ้นส่วนสามารถผลิตได้ก่อนการผลิตแม่พิมพ์

FEM ร่วมกับ CGA และงานฝีมือของผู้เชี่ยวชาญ ส่งผลให้เวิร์กโฟลว์การปั๊มมีประสิทธิภาพมากขึ้นและชิ้นส่วนคุณภาพสูงขึ้น

10.0คำถามที่พบบ่อย: การปั๊มและแม่พิมพ์แผ่นโลหะ

Q1: ความแตกต่างระหว่างการปั๊มแผ่นโลหะด้วยการเจาะรูและการปิดแผ่นโลหะคืออะไร?

ก1: การปั๊ม (Blank) คือการตัดขอบด้านนอกของชิ้นงานออกจากแผ่นโลหะ ในขณะที่การเจาะรู (Punching) คือการนำสลักออกเพื่อสร้างรูหรือช่องเปิดภายในชิ้นงาน ทั้งสองวิธีนี้ใช้แม่พิมพ์ตัด

คำถามที่ 2: ไดแบบโปรเกรสซีฟและแบบถ่ายโอนแตกต่างกันอย่างไร?

A2: แม่พิมพ์แบบโปรเกรสซีฟจะป้อนวัสดุม้วนผ่านสถานีแม่พิมพ์หลายสถานี โดยแต่ละสถานีจะปฏิบัติงานที่แตกต่างกันบนแถบต่อเนื่อง แม่พิมพ์ถ่ายโอนจะเคลื่อนย้ายแผ่นโลหะแต่ละแผ่นจากสถานีหนึ่งไปยังอีกสถานีหนึ่งโดยใช้ระบบถ่ายโอนเชิงกล

ไตรมาสที่ 3: เหตุใดการเคลียร์แม่พิมพ์จึงมีความสำคัญในงานเจาะ?

A3: ระยะห่างของแม่พิมพ์ที่เหมาะสมช่วยให้มั่นใจได้ว่าการตัดจะเรียบร้อย ป้องกันการเกิดเสี้ยน และลดการสึกหรอของเครื่องมือ ต้องปรับระยะห่างตามความหนาของวัสดุและคุณสมบัติของวัสดุ

คำถามที่ 4: อะไรทำให้เกิดรอยย่นหรือการฉีกขาดในระหว่างการวาดลึก?

ก4: ความสามารถในการขึ้นรูปที่ไม่ดี แรงยึดแผ่นโลหะที่ไม่เพียงพอ หรือการออกแบบแม่พิมพ์/แม่พิมพ์ที่ไม่ถูกต้อง อาจทำให้เกิดรอยย่น บาง หรือฉีกขาดได้ โดยทั่วไปแล้ว ข้อบกพร่องเหล่านี้จะได้รับการระบุและแก้ไขด้วยการวิเคราะห์ CGA หรือ FEM

Q5: ควรใช้สารหล่อลื่นประเภทใดในการปั๊มโลหะ?

A5: การเลือกใช้น้ำมันหล่อลื่นขึ้นอยู่กับประเภทการใช้งานและวัสดุ น้ำมันเบาเป็นที่นิยมใช้สำหรับการขึ้นรูปงานเบา ในขณะที่การขึ้นรูปงานหนักอาจต้องใช้สารประกอบสังเคราะห์ที่มีความหนืดสูง วิธีการใช้งานยังส่งผลต่อประสิทธิภาพอีกด้วย

Q6: แม่พิมพ์เดียวสามารถทำงานหลายอย่างได้หรือไม่

A6: ใช่ แม่พิมพ์แบบผสมและแบบผสมสามารถตัด เจาะ และขึ้นรูปได้พร้อมกัน แม่พิมพ์แบบหลายสถานี เช่น ระบบโปรเกรสซีฟหรือระบบถ่ายโอน จะทำงานตามลำดับขั้นตอนผ่านสถานีแยกกัน

คำถามที่ 7: การสร้างแบบจำลององค์ประกอบไฟไนต์ช่วยปรับปรุงการออกแบบแม่พิมพ์ได้อย่างไร

ก7: FEM จำลองการไหลของวัสดุและการเสียรูปก่อนการผลิตเครื่องมือ ระบุจุดที่อาจเกิดความล้มเหลว ลดการทำงานซ้ำ และรับประกันว่าสามารถผลิตชิ้นส่วนได้อย่างแม่นยำและมีประสิทธิภาพ

อ้างอิง

https://www.tldmetal.com.tw/news_detail/21.htm