การแนะนำ

การขึ้นรูปโลหะแผ่นเป็นสิ่งจำเป็นสำหรับกระบวนการผลิตที่หลากหลาย ตั้งแต่การผลิตของเล่นแบบง่ายๆ ไปจนถึงชิ้นส่วนเครื่องบินที่ซับซ้อน แม้จะมีการใช้งานอย่างแพร่หลาย แต่การทำความเข้าใจกระบวนการนี้ถือเป็นสิ่งสำคัญ บทความนี้จะนำเสนอภาพรวมโดยละเอียดเกี่ยวกับเทคนิคและวัสดุที่เกี่ยวข้องกับการขึ้นรูปโลหะแผ่น

1.0การแปรรูปแผ่นโลหะคืออะไร?

การผลิตแผ่นโลหะเป็นกระบวนการขึ้นรูปแผ่นโลหะแบนให้เป็นชิ้นส่วนและผลิตภัณฑ์ที่ต้องการโดยผ่านการดำเนินการต่างๆ เช่น การตัด การพับ การดัด และการประกอบ

วัสดุที่นิยมใช้ ได้แก่ เหล็ก อลูมิเนียม สเตนเลสสตีล ทองเหลือง ทองแดง และสังกะสี โดยทั่วไปความหนาของแผ่นโลหะจะอยู่ระหว่าง 0.006 ถึง 0.25 นิ้ว แผ่นโลหะที่มีความหนามากกว่าเหมาะสำหรับงานหนัก ในขณะที่แผ่นโลหะที่บางกว่าเหมาะสำหรับงานที่ต้องการความอ่อนตัว

กระบวนการผลิตเริ่มต้นด้วยขั้นตอนการออกแบบอย่างละเอียดเพื่อกำหนดรายละเอียด ตามด้วยเทคนิคหลักต่างๆ เทคนิคเหล่านี้สามารถแบ่งออกเป็นสี่ประเภทหลัก:

- การตัด

- การก่อตัว

- การเข้าร่วม

- งานตกแต่ง

2.0เทคนิคการตัดแผ่นโลหะ

กระบวนการตัดใช้เพื่อแยกแผ่นโลหะออกเป็นชิ้นส่วนและรูปทรงต่างๆ เทคนิคการตัดสามารถแบ่งกว้างๆ ได้ดังนี้:

| พิมพ์ | วิธีการ |

| การตัดแบบไม่เฉือน | การตัดด้วยเลเซอร์, การตัดด้วยพลาสม่า, การตัดด้วยเจ็ทน้ำ |

| การตัดโดยใช้แรงเฉือน | การตัด การปั๊ม การเจาะรู การเลื่อย |

2.1การตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์เป็นกระบวนการทางความร้อนที่หลอมโลหะเฉพาะจุดโดยใช้ลำแสงเลเซอร์ที่โฟกัส ลำแสงจะถูกดูดซับเข้าไปในวัสดุ ทำให้วัสดุระเหย ในขณะที่หัวฉีดจะฉีดก๊าซ (โดยปกติคือไนโตรเจนหรือออกซิเจน) เพื่อกำจัดวัสดุที่หลอมเหลวและปกป้องหัวตัด

การตัดด้วยเลเซอร์เหมาะสำหรับวัสดุ เช่น สเตนเลสสตีล เหล็กอ่อน และโลหะที่ไม่ใช่เหล็กบางชนิด วัสดุสะท้อนแสง เช่น อะลูมิเนียม อาจต้องใช้เลเซอร์ไฟเบอร์ โดยทั่วไปความหนาจะอยู่ระหว่าง 20 มม. ถึง 40 มม.

ข้อดี:

- ความยืดหยุ่นและความแม่นยำสูง

- ประหยัดเวลา

- ใช้ได้กับวัสดุหลากหลายชนิด

ข้อเสีย :

- การใช้พลังงานและก๊าซสูง

- ต้องมีมาตรการความปลอดภัยและการลงทุนเริ่มต้นที่สำคัญ

2.2การตัดพลาสม่า

กระบวนการทางความร้อนนี้ใช้ก๊าซไอออนไนซ์ (พลาสมา) เพื่อหลอมและตัดผ่านโลหะ วิธีการนี้มีประสิทธิภาพเฉพาะกับวัสดุที่นำไฟฟ้าได้ และมักใช้กับแผ่นโลหะที่มีความหนา (สูงสุด 50 มม.) ซึ่งไม่จำเป็นต้องคำนึงถึงการตกแต่งพื้นผิว

วัสดุที่เหมาะสม : อลูมิเนียม, สแตนเลส, ทองแดง, ทองเหลือง

ข้อดี:

- การตัดความเร็วสูง

- ความสามารถในการทำงานอัตโนมัติ

- เหมาะสำหรับโลหะที่มีความแข็งแรงสูงและความร้อนต่ำ

ข้อเสีย :

- การใช้พลังงานสูง

- เสียงรบกวนที่อาจเกิดขึ้นระหว่างการตัดแบบแห้ง

2.3การตัดด้วยเจ็ทน้ำ

การตัดด้วยเจ็ทน้ำใช้กระแสน้ำแรงดันสูง ซึ่งโดยทั่วไปจะอยู่ที่ประมาณ 60,000 ปอนด์ต่อตารางนิ้ว (psi) เพื่อตัดผ่านโลหะ เจ็ทน้ำบริสุทธิ์ใช้สำหรับวัสดุอ่อน ในขณะที่เจ็ทน้ำแบบกัดกร่อนใช้สำหรับตัดโลหะแข็ง เช่น เหล็กกล้าคาร์บอนและอะลูมิเนียม

ข้อดี:

- ไม่มีโซนที่ได้รับผลกระทบจากความร้อน

- พื้นผิวสำเร็จดีเยี่ยมไม่มีเสี้ยน

- สามารถตัดวัสดุได้หลากหลาย

ข้อเสีย :

- ระบบแรงดันสูงอาจทำให้เกิดการโค้งงอ

- ต้องมีอุปกรณ์รองรับเพื่อป้องกันการบิดเบือน

2.4การปิดกั้น

การปั๊มโลหะ (Blanking) ใช้เครื่องเจาะและแม่พิมพ์เพื่อนำชิ้นส่วนออกจากแผ่นโลหะ ส่วนที่เจาะแล้วจะกลายเป็นส่วนประกอบสุดท้าย ในขณะที่แผ่นโลหะที่เหลือจะเป็นเศษโลหะ

ข้อดี:

- ความแม่นยำของมิติสูง

- การผลิตชิ้นส่วนที่กำหนดเองด้วยความสามารถในการทำซ้ำที่ดี

ข้อเสีย :

- ช้ากว่าการต่อย

- ต้นทุนเครื่องมือที่สูงขึ้น

2.5การเฉือน

การตัดเฉือนใช้สำหรับตัดแผ่นโลหะแบนเป็นเส้นตรงโดยใช้ใบมีดแรงดันสูง เหมาะอย่างยิ่งสำหรับการตัดโลหะอ่อนปริมาณมากที่ไม่ต้องการผิวเรียบ

ข้อดี:

- รวดเร็ว ประหยัดสำหรับปริมาณมาก

- เรียบง่าย มีประสิทธิภาพสำหรับการตัดตรง

ข้อเสีย :

- ก่อให้เกิดเสี้ยนและการเสียรูป

- ไม่เหมาะสำหรับการใช้งานที่ต้องการขอบที่สะอาด

2.6การเลื่อย

การเลื่อยใช้ใบเลื่อยฟันเลื่อยเพื่อค่อยๆ กำจัดวัสดุออก เลื่อยสายพานแนวนอนใช้สำหรับการกำหนดขนาดแท่งเหล็ก ในขณะที่เลื่อยแนวตั้งใช้สำหรับการตัดรูปทรงที่ซับซ้อน

ข้อดี:

- ความแม่นยำในการตัดสูง

- ของเสียจากวัสดุต่ำเนื่องจากรอยตัดเล็ก

- รองรับวัสดุที่ไม่ใช่เหล็กหลากหลายชนิด

ข้อเสีย :

- ความเสถียรของการสัมผัสลดลงในระหว่างการตัดแผ่นแบน

- ความไม่สม่ำเสมอของพื้นผิว

2.7การเจาะ

การเจาะใช้แรงเฉือนเพื่อสร้างรูบนแผ่นโลหะ ซึ่งแตกต่างจากการปั๊มโลหะ ตรงที่ชิ้นส่วนที่ตัดออกจะเป็นเศษโลหะ และแผ่นโลหะจะยังคงเป็นส่วนประกอบสุดท้าย

ข้อดี:

- การเจาะรูความเร็วสูง

- การตัดที่สะอาดและแม่นยำ

- ไม่มีการบิดเบือนความร้อน

ข้อเสีย :

การตั้งค่าต้องใช้เครื่องมือและการจัดตำแหน่งแม่พิมพ์ที่แม่นยำ

9 วิธีการเจาะแผ่นโลหะที่ผู้ผลิตทุกคนควรรู้

3.0เทคนิคการขึ้นรูปแผ่นโลหะ

การขึ้นรูปเกี่ยวข้องกับการขึ้นรูปโลหะใหม่ในขณะที่โลหะยังคงอยู่ในสถานะของแข็ง หัวข้อนี้จะอธิบายกระบวนการขึ้นรูปหลักที่ใช้ในการผลิต

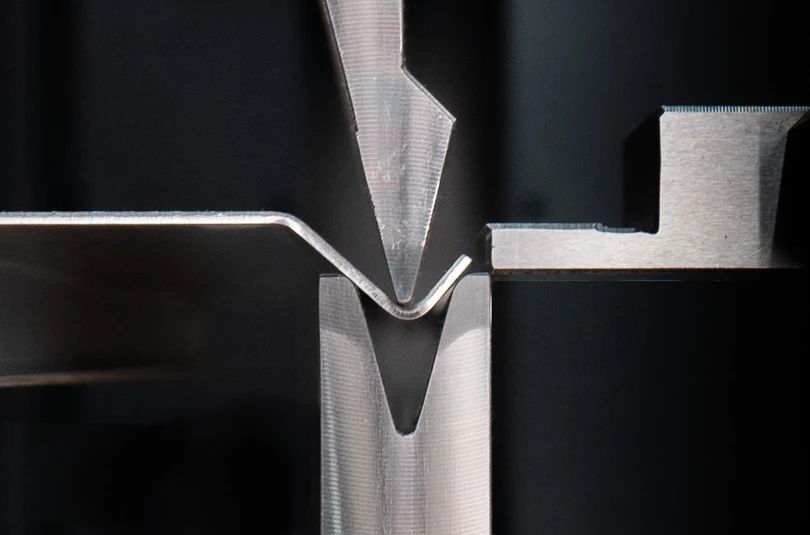

3.1การดัดงอ

การดัดจะทำให้โลหะเสียรูปโดยใช้แรงที่กระทำผ่าน เครื่องดัดเบรค หรือ เครื่องรีดการดัดเหมาะสำหรับโลหะที่มีความเหนียวแต่ไม่เปราะ เช่น:

- เหล็กอ่อน

- เหล็กสปริง

- อลูมิเนียม 5052

- ทองแดง

วัสดุที่ดัดงอได้ยากได้แก่ อะลูมิเนียม 6061 ทองเหลือง ทองสัมฤทธิ์ และไททาเนียม

เทคนิคการดัดทั่วไป:

| วิธี | คำอธิบาย |

| การดัดม้วน | ดัดแผ่นให้เป็นท่อ กรวย และรูปทรงกลวงโดยใช้ลูกกลิ้ง |

| การดัดแบบโรตารี | สร้างมุมหรือมุมแหลม >90° |

| การเช็ดโค้งงอ | ใช้แม่พิมพ์เช็ดเพื่อกำหนดรัศมีด้านใน |

| การดัดแบบวี | โลหะถูกดัดให้โค้งงอเหนือแม่พิมพ์รูปตัววีโดยใช้เครื่องเจาะ |

| การดัดรูปตัว U | คล้ายกับการดัดแบบ V แต่มีแม่พิมพ์รูปตัว U สำหรับชิ้นส่วนรูปตัว U |

ข้อดี:

- คุณสมบัติเชิงกลที่ดีในชิ้นส่วนสุดท้าย

- คุ้มค่าสำหรับการผลิตปริมาณน้อยถึงปานกลาง

ข้อเสีย :

สปริงแบ็คสามารถส่งผลต่อความแม่นยำได้

3.2การเย็บชายเสื้อ

การพับแผ่นโลหะทับลงบนตัวมันเอง โดยทั่วไปแบ่งเป็น 2 ขั้นตอน:

- การดัดเป็นรูปทรงวี

- การทำให้แบนราบในแม่พิมพ์เพื่อผลิตชายเสื้อ

ข้อดี:

- เสริมขอบ

- ปรับปรุงความสวยงาม

- การควบคุมมิติสูง

ข้อเสีย :

ความเสี่ยงจากการเสียรูปของวัสดุ

3.3กลิ้ง

การรีดแผ่นโลหะช่วยลดความหนาโดยใช้ลูกกลิ้งหมุน ซึ่งสามารถจำแนกได้ดังนี้:

- การรีดร้อน: เหนืออุณหภูมิการตกผลึกใหม่

- การรีดเย็น: อยู่ที่หรือใกล้อุณหภูมิห้อง

การใช้งานทั่วไป: ท่อ, หลอด, ชิ้นส่วนปั๊ม, แผ่น, ล้อ

ข้อดี:

- ความเร็วสูง ประสิทธิภาพสูง

- ความหนาสม่ำเสมอ

- ความคลาดเคลื่อนที่แคบสามารถทำได้

ข้อเสีย :

- ต้องใช้เงินลงทุนเริ่มต้นสูง

- เหมาะสำหรับการผลิตจำนวนมาก

คำอธิบายกระบวนการรีดแผ่น: เทคนิคการรีดสามม้วน รีดสี่ม้วน และขึ้นรูปกรวย

3.4การประทับตรา

การปั๊มขึ้นรูปแผ่นโลหะโดยใช้แม่พิมพ์และแท่นพิมพ์ กระบวนการนี้อาจประกอบด้วยการดัด เจาะ ปั้มนูน และตีนผีในขั้นตอนเดียว

วัสดุ: สแตนเลส, อลูมิเนียม, ทองเหลือง, ทองแดง

ข้อดี:

- ต้นทุนแรงงานและเครื่องมือต่ำ

- ระบบอัตโนมัติที่ง่ายดาย

- ความสามารถในการทำซ้ำได้สูง

ข้อเสีย :

- มีราคาแพงในการปรับเปลี่ยนแม่พิมพ์เมื่อเริ่มการผลิต

คู่มือฉบับสมบูรณ์เกี่ยวกับแม่พิมพ์และกระบวนการปั๊มโลหะแผ่น

3.5การเคิร์ลลิ่ง

การดัดผมจะสร้างขอบโค้งมนและกลวงเพื่อความปลอดภัยและความแข็งแรงของขอบ โดยทั่วไปจะดำเนินการในสามขั้นตอน:

- การสร้างเส้นโค้งเบื้องต้น

- การกลิ้งเส้นโค้ง

- การปิดลอน

ข้อดี:

- ขจัดขอบคม

- เสริมความแข็งแกร่งให้กับขอบส่วนประกอบ

ข้อเสีย :

- อาจทำให้เกิดเสี้ยนหรือความผิดปกติได้

3.6การปั่นโลหะ

การหมุนจะปรับเปลี่ยนรูปร่างแผ่นโลหะโดยใช้แกนหมุนและลูกกลิ้งขึ้นรูป

วัสดุ: สแตนเลส, อลูมิเนียม, ทองเหลือง, ทองแดง

ข้อดี:

- เหมาะสำหรับรูปทรงกลวงสมมาตร

- มีความยืดหยุ่นสำหรับการผลิตจำนวนมากและจำนวนน้อย

ข้อเสีย :

- จำกัดเฉพาะการออกแบบแบบวงกลม

- ข้อจำกัดด้านขนาดและรูปร่าง

การปั่นโลหะคืออะไร ประเภทกระบวนการ เครื่องจักร และการใช้งาน

4.0เทคนิคการเชื่อมต่อแผ่นโลหะ

การเชื่อมต่อเป็นสิ่งสำคัญอย่างยิ่งต่อการประกอบชิ้นส่วนสำเร็จรูป วิธีการหลักๆ ได้แก่ การเชื่อมและการย้ำหมุด

4.1การเชื่อม

การเชื่อมคือการหลอมแผ่นโลหะสองแผ่นเข้าด้วยกันโดยใช้ความร้อน แรงดัน หรือทั้งสองอย่าง อาจเติมวัสดุอุดเพื่อเสริมความแข็งแรงให้กับรอยต่อ

เทคนิคการเชื่อมทั่วไป:

| วิธี | คุณสมบัติที่สำคัญ |

| การเชื่อมด้วยแท่ง (SMAW) | ใช้แท่งอิเล็กโทรดและอาร์ก เหมาะสำหรับโลหะหนา |

| การเชื่อม MIG (GMAW) | ใช้ลวดอิเล็กโทรดต่อเนื่องและการป้องกันแก๊ส รวดเร็วและสะอาด |

| การเชื่อม TIG | ใช้ขั้วไฟฟ้าทังสเตนและก๊าซป้องกัน เหมาะที่สุดสำหรับโลหะที่ไม่ใช่เหล็ก |

หมายเหตุ:

- การเชื่อมด้วยแท่งทำได้รวดเร็วแต่สามารถทำให้โลหะบางร้อนเกินไปได้

- MIG เหมาะอย่างยิ่งสำหรับระบบอัตโนมัติแต่ไม่เหมาะกับการใช้งานกลางแจ้ง

- TIG ให้การเชื่อมที่เรียบเนียนแต่ต้องใช้แรงงานที่มีทักษะ

4.2โลดโผน

การรีเวทเป็นวิธีการเชื่อมต่อแบบกึ่งถาวรที่ไม่ใช้ความร้อน เกี่ยวข้องกับการเจาะรูและสร้างหางรีเวทเพื่อยึดแผ่นโลหะ

ประเภท:

| พิมพ์ | แอปพลิเคชัน |

| การรีเวทแบบร้อน | สำหรับหมุดเหล็กที่มีเส้นผ่านศูนย์กลาง >10 มม. (1000–1100°C) |

| การรีเวทแบบเย็น | สำหรับโลหะเบาหรือโลหะที่ไม่ใช่เหล็ก เช่น อลูมิเนียมหรือทองแดง |

ข้อดี:

- คุ้มค่าและตรวจสอบง่าย

- เหมาะสำหรับโลหะน้ำหนักเบา

ข้อเสีย :

- เพิ่มน้ำหนัก

- โครงสร้างอ่อนแอลงเนื่องจากรูเจาะ

- สร้างเสียงรบกวนในชิ้นส่วนกลไก

5.0บทสรุป

การผลิตแผ่นโลหะประกอบด้วยกระบวนการตัด ขึ้นรูป เชื่อมต่อ และตกแต่งผิวสำเร็จ เพื่อผลิตชิ้นส่วนอุตสาหกรรมและเชิงพาณิชย์ที่หลากหลาย การเลือกเทคนิคที่เหมาะสมขึ้นอยู่กับรูปทรงของชิ้นส่วน ประเภทวัสดุ ต้นทุน และปริมาณการผลิต ด้วยความก้าวหน้าทางเครื่องจักรและระบบอัตโนมัติ การผลิตแผ่นโลหะจึงพัฒนาอย่างต่อเนื่อง มอบความแม่นยำ ความเร็ว และความยืดหยุ่นที่มากขึ้น

6.0คำถามที่พบบ่อย (FAQ) เกี่ยวกับการผลิตแผ่นโลหะ

Q1: ความแตกต่างระหว่างการตัดด้วยเลเซอร์และการตัดพลาสม่าคืออะไร?

ตอบ: การตัดด้วยเลเซอร์ใช้แสงที่โฟกัสเพื่อทำให้วัสดุระเหย ให้ความแม่นยำสูงและขอบคม ในขณะที่การตัดด้วยพลาสมาใช้ก๊าซไอออนไนซ์เพื่อหลอมโลหะนำไฟฟ้า การตัดด้วยเลเซอร์เหมาะสำหรับชิ้นงานที่บางและซับซ้อนมากกว่า ในขณะที่การตัดด้วยพลาสมาเหมาะสำหรับโลหะที่มีความหนาและมีความแข็งแรงสูง

คำถามที่ 2: วัสดุใดที่นิยมใช้มากที่สุดในการผลิตแผ่นโลหะ?

ตอบ: วัสดุที่นิยมใช้กันมากที่สุด ได้แก่ สแตนเลส อลูมิเนียม เหล็กอ่อน ทองแดง และทองเหลือง การเลือกวัสดุขึ้นอยู่กับความแข็งแรง ความทนทานต่อการกัดกร่อน ความสามารถในการขึ้นรูป และการใช้งาน

คำถามที่ 3: ความหนาโดยทั่วไปของแผ่นโลหะคือเท่าใด

ตอบ: ความหนาของแผ่นโลหะโดยทั่วไปจะอยู่ระหว่าง 0.006 นิ้ว (0.15 มม.) ถึง 0.25 นิ้ว (6.35 มม.) วัสดุที่หนากว่าจะเรียกว่าแผ่นโลหะ ในขณะที่แผ่นโลหะที่บางกว่าจะเรียกว่าฟอยล์

ไตรมาสที่ 4: การดัดด้วย CNC ในการขึ้นรูปแผ่นโลหะมีความแม่นยำเพียงใด

A: การดัดด้วย CNC ให้ความสามารถในการทำซ้ำได้สูงและมีความคลาดเคลื่อนที่แคบ มักจะอยู่ที่ ±0.1 มม. ขึ้นอยู่กับวัสดุและอุปกรณ์

Q5: การเชื่อมหรือการหมุดย้ำแบบไหนดีกว่าสำหรับการประกอบแผ่นโลหะ?

ตอบ: การเชื่อมช่วยให้รอยต่อแข็งแรงและถาวร เหมาะอย่างยิ่งสำหรับโครงสร้างที่แข็งแรง การรีเวทเหมาะสำหรับงานออกแบบโมดูลาร์น้ำหนักเบา หรือเมื่อต้องหลีกเลี่ยงความร้อน