- 1.0การตัดโลหะคืออะไร และเหตุใดจึงมีความสำคัญในการผลิต?

- 2.0วิธีการใช้เลื่อยในการตัดโลหะ: ประเภทของเลื่อยและใบเลื่อยอธิบาย

- 3.0การขึ้นรูปในงานกลึงคืออะไร? เครื่องขึ้นรูปสร้างพื้นผิวเรียบได้อย่างไร

- 4.0การกลึงร่อง (Broaching) ในการผลิตคืออะไร? การกลึงร่องทำให้เกิดรูปทรงภายในที่ซับซ้อนได้อย่างไร

- 5.0การเจาะ การคว้าน การคว้าน และการต๊าปในงานตัดเฉือนคืออะไร?

- 6.0การเจียรและกระบวนการกัดกร่อนอื่น ๆ คืออะไร?

- 7.0การกลึงในงานกลึงคืออะไร? ทำความเข้าใจการทำงานของเครื่องกลึงและวิธีการยึดชิ้นงาน

- 8.0การกัดในงานตัดเฉือนคืออะไร? ประเภท พลวัตการตัด และพื้นฐานเส้นทางเครื่องมือ

- 9.0การยึดชิ้นงานสำหรับงานกัด: อุปกรณ์ยึด แคลมป์ และการติดตั้ง

- 10.0คำถามที่พบบ่อย (FAQ)

1.0การตัดโลหะคืออะไร และเหตุใดจึงมีความสำคัญในการผลิต?

การตัดโลหะเป็นกระบวนการตัดเฉือนที่นำวัสดุออกจากชิ้นงาน โดยหลักแล้วคือการเสียรูปเชิงพลาสติกและการตัดเฉือน ทำให้เกิดเศษโลหะขนาดเล็กขึ้น ถือเป็นกระบวนการหลักในการตัดเฉือนและใช้ในการขึ้นรูปชิ้นส่วนให้ได้ขนาดที่แม่นยำ

วิธีการตัดกุญแจ

กระบวนการตัดทั่วไปได้แก่:

- การเลื่อย

- การขึ้นรูป / การไส

- การทาบ

- การเจาะ

- การบด

- การเปลี่ยนแปลง

- การสี

แม้ว่าเครื่องมือและเครื่องจักรจะมีความแตกต่างกัน แต่กระบวนการทั้งหมดเหล่านี้ก็ต้องอาศัยกลไกพื้นฐานเดียวกัน นั่นคือ การใช้แรงตัดที่ทำให้เกิดการเฉือนพลาสติกเพื่อเอาวัสดุออก ซึ่งกลไกนี้มักจะทำให้เข้าใจง่ายขึ้นโดยใช้ทฤษฎีการตัดแบบตั้งฉาก

อย่างไรก็ตาม กระบวนการจริง เช่น การกัดหรือการเจียร เกี่ยวข้องกับการตัดเฉียงที่มีกลไกที่ซับซ้อนกว่า ในขณะที่ทฤษฎีการตัดแบบตั้งฉากให้ข้อมูลเชิงลึกพื้นฐาน กระบวนการจริง เช่น การกัดและการเจียร เกี่ยวข้องกับการตัดเฉียงและกลไกที่ซับซ้อนกว่า

2.0วิธีการใช้เลื่อยในการตัดโลหะ: ประเภทของเลื่อยและใบเลื่อยอธิบาย

การเลื่อยในงานโลหะคืออะไร?

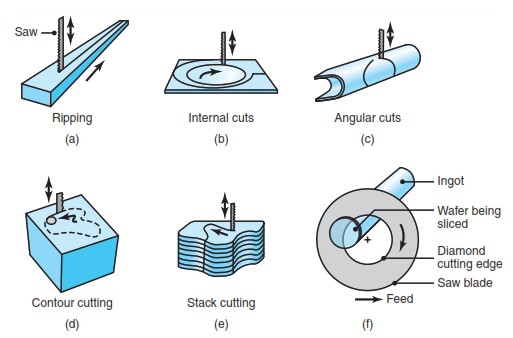

การเลื่อย เป็นกระบวนการตัดเฉือนขั้นพื้นฐานที่ใช้ตัดวัตถุดิบขนาดใหญ่ให้เป็นชิ้นเล็ก ๆ ที่ใช้งานได้ การดำเนินการนี้มักดำเนินการโดยใช้ เครื่องเลื่อยสายพาน หรือรวมเข้าเป็น ระบบเลื่อย CNC สำหรับการผลิตปริมาณมาก โดยทั่วไปแล้ว ถือเป็นขั้นตอนแรกในการผลิตชิ้นส่วนโลหะ โดยตัดแบบหยาบก่อนการกลึงละเอียด

ประเภทของเลื่อยที่ใช้ในการตัดโลหะ

- เลื่อยตัดโลหะ

- ใช้ ตรง ใบมีด ใน การเคลื่อนที่แบบลูกสูบ.

- โดยทั่วไปจะใช้งานด้วยมือหรือด้วยระบบไฟฟ้าธรรมดา

- เหมาะสำหรับการตัดส่วนเล็ก ๆ หรือใช้ในโรงงาน

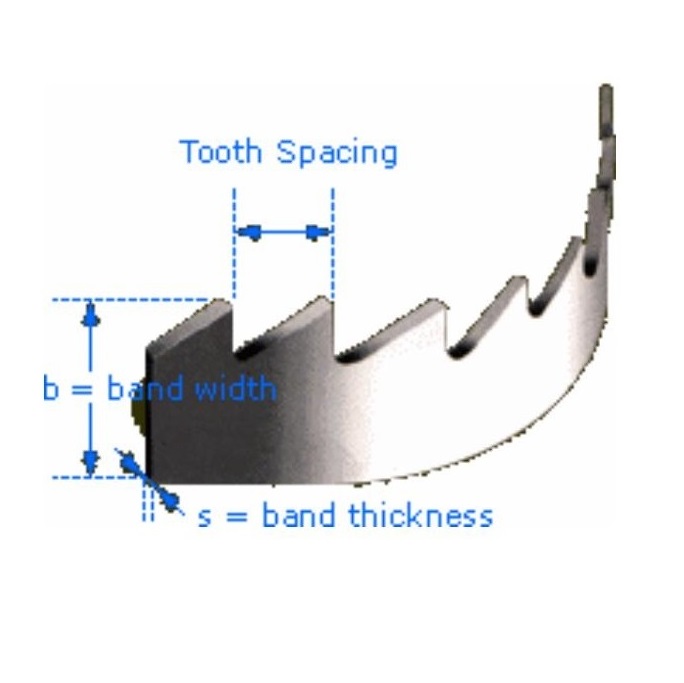

- เลื่อยสายพาน

- มีคุณสมบัติ ใบมีดแบบห่วง ที่เคลื่อนไหว ต่อเนื่องไปในทิศทางเดียว.

- เหมาะสำหรับ การตัดอย่างต่อเนื่องและแม่นยำ ในวัสดุหลากหลายชนิด

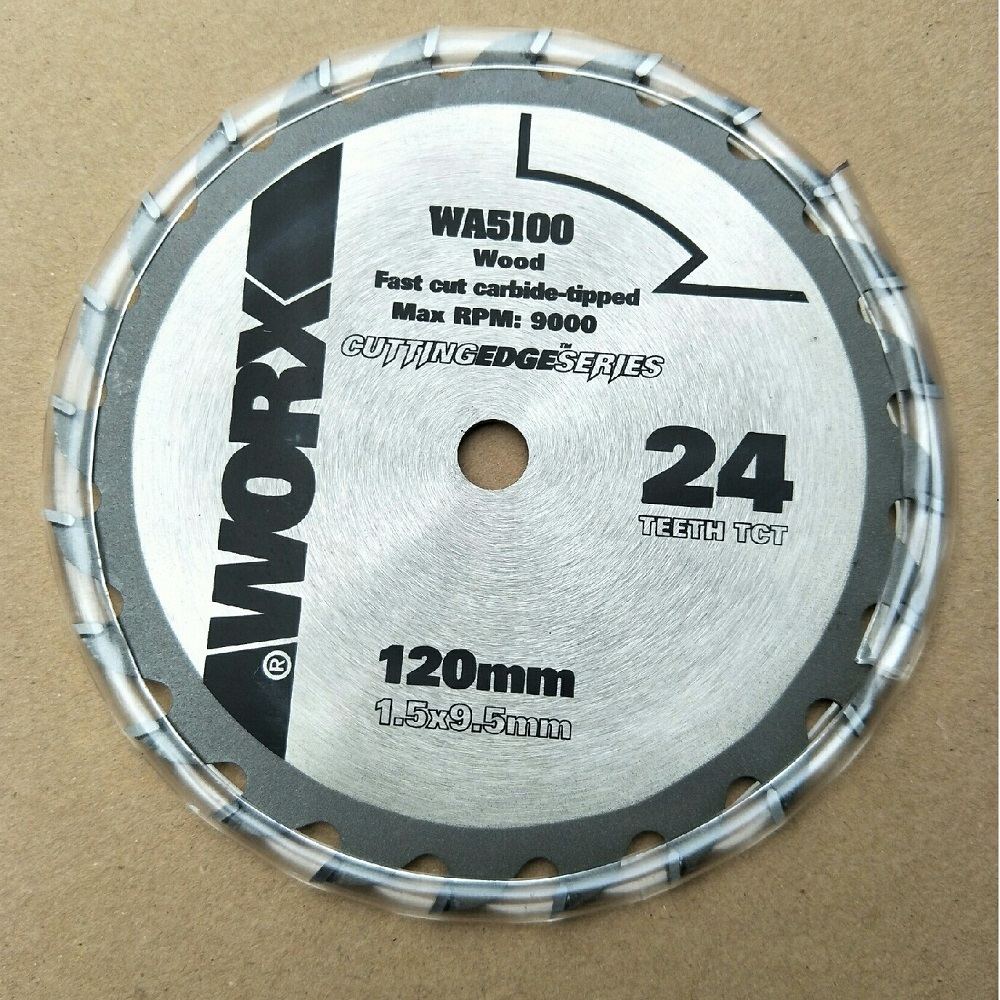

- เลื่อยวงเดือน

- พร้อมด้วย ใบมีดรูปจานหมุน.

- ข้อเสนอ การตัดที่รวดเร็วและสะอาดมักใช้ในงานที่มีปริมาณงานสูงหรือแบบพกพา

การเลือกใบเลื่อยให้เหมาะสมกับวัสดุ

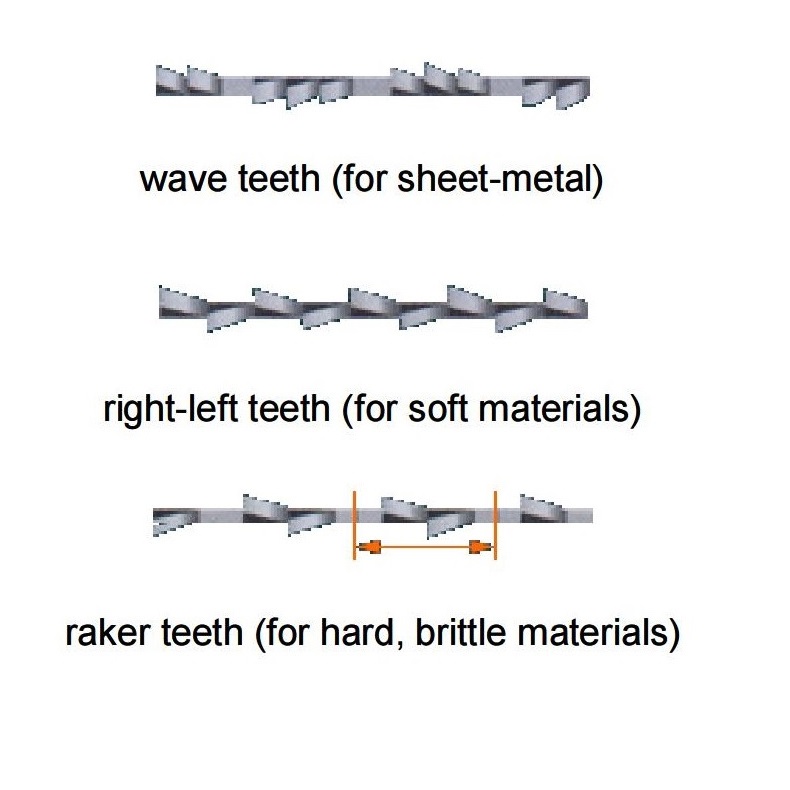

- ฟันคลื่น

- ดีที่สุดสำหรับ แผ่นโลหะบาง

- ฟันใบมีดมีลักษณะเป็นคลื่น ช่วยลดความร้อนและปรับปรุงการระบายเศษโลหะ

- ฟันขวา-ซ้าย (ฟันเรียงตัว)

- ใช้สำหรับ อ่อนนุ่ม วัสดุ เช่นอลูมิเนียมหรือพลาสติก

- ฟันสลับทิศทางเพื่อขยายการตัดและลดการยึดติด

- ฟันคราด

- มักใช้กับวัสดุแข็ง เช่น เหล็กอัลลอยด์ เหล็กกล้าคาร์บอน หรือเหล็กหล่อ

- ฟันถูกจัดกลุ่มตามรูปแบบเพื่อการตัดที่ราบรื่นและควบคุมเศษได้ดีกว่า

การใช้งานการเลื่อยทั่วไป

การเลื่อยโดยทั่วไปใช้เพื่อ:

- วัสดุดิบที่ตัดหยาบตามความยาวที่ต้องการ

- เตรียมชิ้นงานเปล่าสำหรับการกลึง การกัด หรือการเจาะ

- กำจัดวัสดุส่วนเกินออกจากชิ้นส่วนหล่อหรือหลอม

3.0การขึ้นรูปในงานกลึงคืออะไร? เครื่องขึ้นรูปสร้างพื้นผิวเรียบได้อย่างไร

การขึ้นรูปในงานกลึงคืออะไร? สร้างพื้นผิวเรียบได้อย่างไร

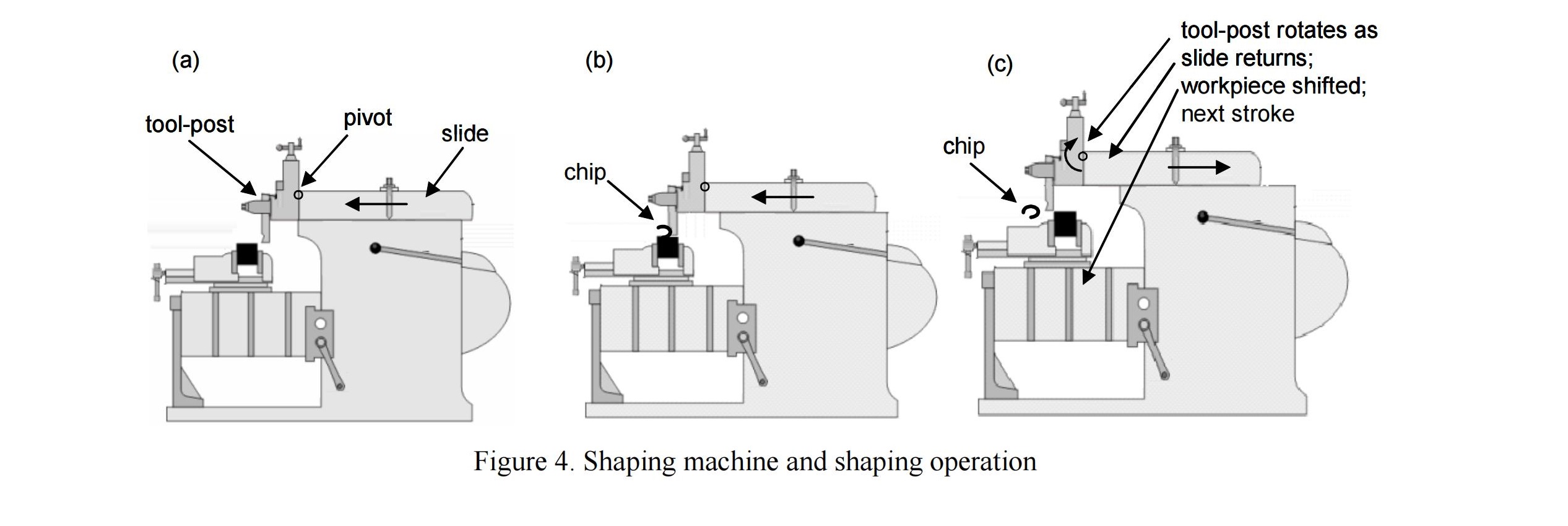

การขึ้นรูป เป็นกระบวนการตัดโลหะที่ใช้ เครื่องมือตัดแบบจุดเดียวโดยทั่วไปจะดำเนินการบน เครื่องขึ้นรูปด้วยกลไกหรือไฮดรอลิกหรือบางครั้งบน เครื่องกลึงขึ้นรูปอเนกประสงค์ สำหรับงานห้องเครื่องมือ ใช้เป็นหลักในการสร้าง พื้นผิวเรียบหรือเรียบโดยเฉพาะอย่างยิ่งบน บล็อกสี่เหลี่ยม ของโลหะ

พื้นผิวเรียบเหล่านี้มักใช้เป็นรูปทรงเรขาคณิตพื้นฐานสำหรับการดำเนินการตัดเฉือนเพิ่มเติม เช่น การสี หรือ การเจาะ.

เครื่องขึ้นรูปทำงานอย่างไร

- การ เครื่องมือตัด ติดตั้งอยู่บนรถม้าและเคลื่อนที่ไปมาตาม เส้นทางแนวนอนตรง.

- มีเพียง ซึ่งไปข้างหน้า จังหวะ ดำเนินการตัด; จังหวะกลับเป็นแบบว่าง

- การ ชิ้นงานยังคงอยู่นิ่งโดยทั่วไปจะยึดไว้กับโต๊ะเครื่องจักร

- หลังจากแต่ละจังหวะ โต๊ะอาจป้อนชิ้นงานเล็กน้อยสำหรับการผ่านครั้งต่อไป

การประยุกต์ใช้การขึ้นรูปในงานโลหะ

- การผลิตพื้นผิวเรียบบนบล็อกเหล็ก เหล็กหล่อ หรืออลูมิเนียม

- การเตรียมชิ้นงานสำหรับการกลึงต่อไป (เช่น การกัดหรือการเจียร)

- การสร้างร่องลิ่ม ร่อง หรือช่องภายในด้วยเครื่องมือพิเศษ

- เหมาะสำหรับ การผลิตปริมาณต่ำถึงปานกลาง และ งานซ่อมแซม.

ข้อดีของการขึ้นรูป

- การออกแบบและการใช้งานเครื่องจักรอย่างง่าย

- คุ้มค่าสำหรับงานจำนวนน้อยหรืองานห้องเครื่องมือ

- สามารถสร้างพื้นผิวเรียบที่แม่นยำได้ด้วยการตั้งค่าที่เหมาะสม

4.0การกลึงร่อง (Broaching) ในการผลิตคืออะไร? การกลึงร่องทำให้เกิดรูปทรงภายในที่ซับซ้อนได้อย่างไร

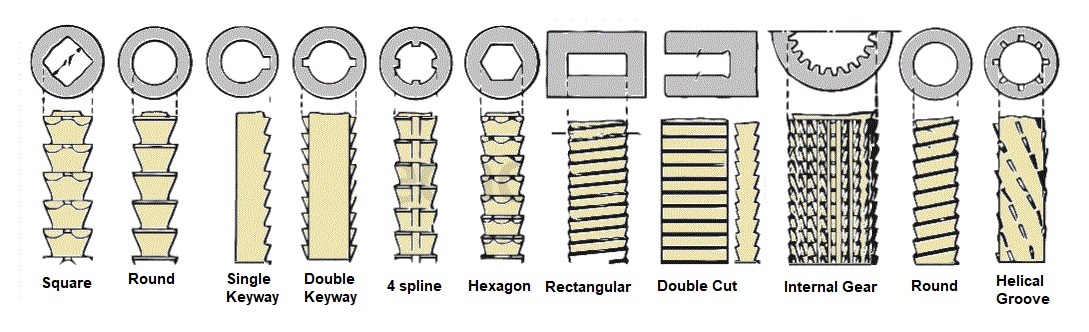

การทาบ เป็นกระบวนการตัดเฉือนที่มีความแม่นยำสูงและประสิทธิภาพสูงซึ่งใช้เป็นหลักสำหรับ การผลิตจำนวนมาก ของชิ้นส่วนด้วย เรขาคณิตภายในที่ซับซ้อน, โดยเฉพาะ รูที่ไม่เป็นวงกลม, สไพลน์ หรือ ลิ่มลิ่ม

การทำงานของการเจาะ

- เอ เครื่องมือเจาะ ประกอบด้วยแท่งยาวที่มีชุดของ การตัดฟัน เรียงตัวกันเป็นลำดับตามความยาว

- ตามที่เข็มกลัดเป็น ดึงหรือผลัก ผ่านชิ้นงานแต่ละซี่ฟัน กำจัดชิปเล็กๆ ออก ของวัสดุ

- การ ฟันแรกเริ่ม ดำเนินการตัดหยาบโดยเอาส่วนวัสดุส่วนใหญ่ออก

- การ ฟันซี่สุดท้าย จัดเตรียม การตัดขั้นสุดท้าย, การกำหนดรูปทรงเรขาคณิตขั้นสุดท้ายที่แน่นอนด้วยความแม่นยำสูงและคุณภาพพื้นผิว

- การ รูปร่างของฟันซี่สุดท้าย ตรงตามรูปร่างภายในขั้นสุดท้ายของชิ้นส่วนที่ต้องการ

การประยุกต์ใช้งานการเจาะรู

- งานกลึง ร่องกุญแจ, สไพลน์ภายใน, รูที่ไม่กลม, และ สล็อต

- มักพบในอุตสาหกรรม เช่น ยานยนต์, การบินและอวกาศ, และ เครื่องมือ

- เหมาะสำหรับ การผลิตปริมาณสูง ที่ต้องการความคลาดเคลื่อนเล็กน้อย

ข้อดีของการเจาะรู

- ผลิตผล รูปทรงภายในที่ซับซ้อน ใน ผ่านครั้งเดียว

- ข้อเสนอ พื้นผิวสำเร็จที่ยอดเยี่ยม และ ความแม่นยำของมิติ

- สูง ความสามารถในการทำซ้ำได้ และ ประสิทธิภาพเวลาการทำงาน สำหรับการผลิตจำนวนมาก

5.0การเจาะ การคว้าน การคว้าน และการต๊าปในงานตัดเฉือนคืออะไร?

ภาพรวมของกระบวนการเจาะ คว้าน คว้านรู และต๊าป

วิธีการตัดเฉือนทั้งสี่วิธีนี้ใช้ในการผลิตรูประเภทต่างๆ โดยทั่วไปจะใช้ สว่านแท่น, เครื่องเจาะเรเดียล, หรือ ศูนย์เครื่องจักรกลซีเอ็นซี, ขึ้นอยู่กับข้อกำหนดความแม่นยำ การเจาะจะสร้างรูกลมประเภทต่างๆ การคว้านใช้เพื่อปรับปรุงความคลาดเคลื่อนของมิติของรูที่เจาะ การเจาะใช้เครื่องจักรพิเศษที่ทำงานเหมือนเครื่องกลึงเพื่อตัดรูที่มีความแม่นยำสูง และการต๊าปสร้างเกลียวสกรูในรูที่เจาะ

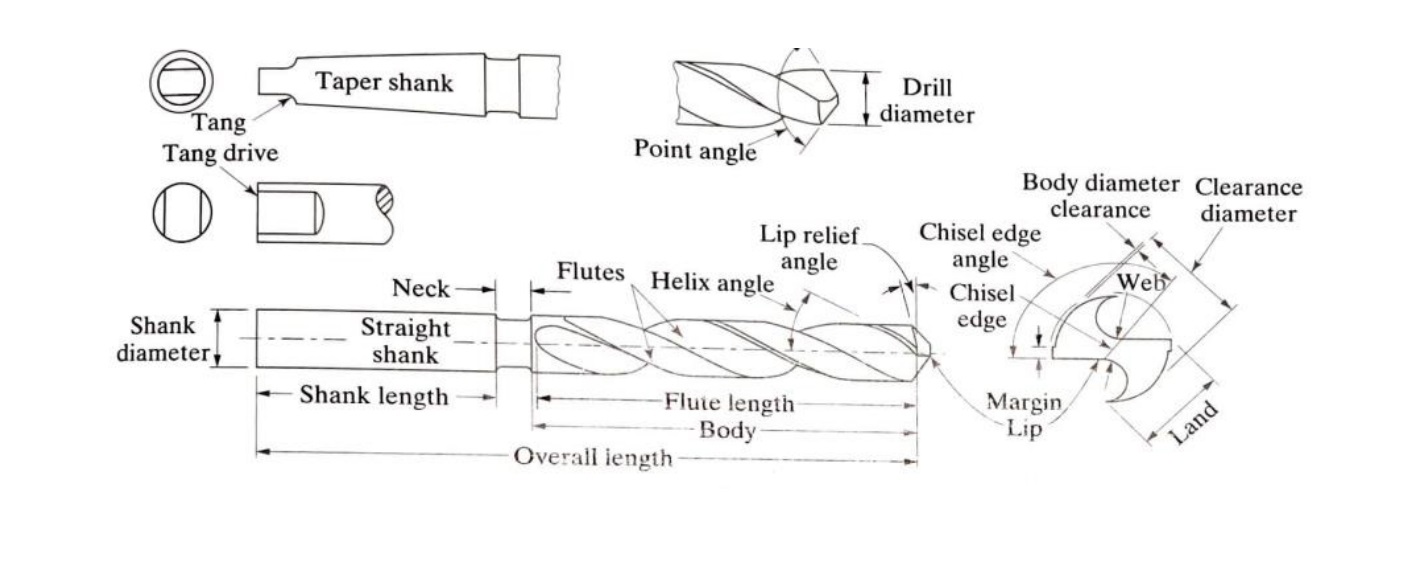

หลักการทำงานของการเจาะ: รูปทรงและกระบวนการตัดของสว่านบิด

รูปทรงเรขาคณิตของดอกสว่านแบบเกลียวทั่วไป (เรียกว่าดอกสว่าน) มีความซับซ้อน ดอกสว่านมีฟันตัดตรงที่ด้านล่าง ซึ่งฟันเหล่านี้ทำหน้าที่ตัดโลหะส่วนใหญ่ และมีฟันตัดโค้งตามพื้นผิวทรงกระบอก ร่องที่เกิดจากฟันเกลียวเรียกว่า ฟลุต ซึ่งมีประโยชน์ในการดันเศษโลหะออกจากรูขณะกำลังกลึง

ความเร็วที่ปลายสว่านเป็นศูนย์ ดังนั้นบริเวณนี้ของเครื่องมือจึงไม่มีการตัดที่มาก ดังนั้นจึงมักมีการเจาะรูเล็กๆ ที่เรียกว่ารูกลาง (center-hole) ก่อนการเจาะ รูกลางทำโดยเครื่องมือพิเศษที่เรียกว่าดอกสว่านกลาง (center-drills) ซึ่งช่วยจัดแนวดอกสว่านให้ตรงกับจุดศูนย์กลางของรูด้วย

ข้อเท็จจริงสำคัญเกี่ยวกับเครื่องมือเจาะและการดำเนินการ

- วัสดุดอกสว่านทั่วไป:เหล็กกล้าชุบแข็ง (เหล็กกล้าความเร็วสูง เหล็กเคลือบไททาเนียมไนไตรด์) สำหรับวัสดุที่แข็งกว่า จะใช้ดอกสว่านที่มีเม็ดมีดคาร์ไบด์หรือ CBN

- การเลือกมุมจุด:ดอกสว่านสำหรับตัดวัสดุที่อ่อนกว่าจะมีมุมปลายแหลมที่เล็กกว่า ในขณะที่ดอกสว่านสำหรับตัดวัสดุที่แข็งและเปราะจะมีมุมปลายแหลมที่ใหญ่กว่า

- การเจาะปืนสำหรับหลุมลึก:เมื่ออัตราส่วนความยาว/เส้นผ่านศูนย์กลางของรูมีขนาดใหญ่ จำเป็นต้องใช้ตัวรองรับพิเศษและดอกสว่านยาว การเจาะด้วยปืนใช้สำหรับรูที่มีเส้นผ่านศูนย์กลางไม่กี่มิลลิเมตรขึ้นไป และอัตราส่วน L/D สูงสุด 300 เช่น ลำกล้องปืน

- ข้อจำกัดสำหรับรูเล็ก ๆ:ไม่เหมาะกับการเจาะรูที่มีขนาดเล็กกว่า 0.5 มม. เพราะเครื่องมืออาจแตกหักและติดขัดได้

- ความแม่นยำของขนาดรู:โดยทั่วไปรูที่เจาะจะมีขนาดใหญ่กว่าเส้นผ่านศูนย์กลางที่วัดได้ของดอกสว่านเล็กน้อย เนื่องมาจากการสั่นสะเทือน การจัดตำแหน่งที่ไม่ถูกต้อง และปัจจัยอื่นๆ

- การคว้านเพื่อความทนทานที่เข้มงวด:เพื่อให้ได้เส้นผ่านศูนย์กลางรูที่แม่นยำ จะต้องเจาะรูที่มีขนาดเล็กกว่าเล็กน้อยก่อน แล้วจึงคว้านรู การคว้านรูจะช่วยลดปริมาณวัสดุลงเล็กน้อย แต่ให้ความแม่นยำของขนาดที่ดีเยี่ยม

- สว่านเจาะหลุมขนาดใหญ่และลึก: ใช้ในการเจาะรูขนาดใหญ่หรือลึก

- ดอกสว่านคว้านรูและดอกสว่านคว้านรู:สิ่งเหล่านี้มีเส้นผ่านศูนย์กลางหลายขนาดเพื่อเจาะรูเอียงหรือเจาะรูขั้นบันไดสำหรับสกรูหรือโบลต์ ส่วนเส้นผ่านศูนย์กลางที่ใหญ่กว่านั้นเพื่อรองรับหัวสกรูหรือโบลต์

- การแตะเธรดภายใน:เกลียวภายในจะถูกตัดเป็นรูเจาะโดยใช้เครื่องมือต๊าป

กระบวนการรีม: การปรับปรุงความคลาดเคลื่อนของมิติ

การรีมใช้หลังการเจาะเพื่อปรับปรุงความคลาดเคลื่อนของขนาดและผิวสำเร็จ มีอัตราการกำจัดวัสดุต่ำและความลึกของการตัดต่ำ แต่ให้ความแม่นยำที่ยอดเยี่ยม

กระบวนการเจาะ: การตัดรูที่มีความแม่นยำสูง

การคว้านใช้เครื่องจักรพิเศษที่ทำงานคล้ายเครื่องกลึงเพื่อขยายและตกแต่งรูให้มีความแม่นยำสูง เหมาะสำหรับงานที่ต้องการความคลาดเคลื่อนต่ำและพื้นผิวเรียบ

กระบวนการแตะ: การสร้างเกลียวสกรูภายใน

การต๊าปจะสร้างเกลียวสกรูภายในในรูที่เจาะ เครื่องมือต๊าปใช้สำหรับเกลียวภายใน ในขณะที่เกลียวภายนอกบนชิ้นส่วนทรงกระบอกจะถูกตัดโดยใช้แม่พิมพ์ต๊าป

6.0การเจียรและกระบวนการกัดกร่อนอื่น ๆ คืออะไร?

ภาพรวมของการเจียรและการกัดด้วยสารกัดกร่อน

การกัดด้วยวัสดุขัดถูใช้เครื่องมือที่ทำจากวัสดุผลึกขนาดเล็กและแข็ง อนุภาคขัดถูมีรูปร่างไม่สม่ำเสมอและมีขอบคม ช่วยขจัดวัสดุออกได้เพียงเล็กน้อยที่จุดสัมผัสแบบสุ่ม การใช้อนุภาคจำนวนมากช่วยเฉลี่ยผลการตัดบนพื้นผิว ทำให้เกิดผิวสำเร็จและการควบคุมขนาดที่ดีเยี่ยม แม้กับชิ้นงานที่แข็งหรือเปราะ

การเจียรยังใช้กันอย่างแพร่หลายสำหรับการกลึงวัสดุเปราะโดยใช้วิธีต่างๆ เครื่องบด, เช่น เครื่องเจียรผิวดิน, เครื่องบดทรงกระบอก, หรือ เครื่องเจียร CNCซึ่งไม่สามารถแปรรูปได้ง่ายๆ ด้วยวิธีการตัดแบบเดิมๆ เนื่องจากมีรอยแตกร้าวเกิดขึ้นแบบสุ่ม

การประยุกต์ใช้หลักของการเจียรและการกัดด้วยสารกัดกร่อน

1. การปรับปรุงพื้นผิวสำเร็จของชิ้นส่วนที่ผลิตโดยกระบวนการอื่น

- ตัวอย่าง (ก):แม่พิมพ์ฉีดขึ้นรูปเหล็กจะถูกกลึงโดยการกัดก่อน จากนั้นจึงปรับปรุงพื้นผิวเพื่อให้การไหลของพลาสติกดีขึ้น ไม่ว่าจะด้วยการเจียรด้วยมือด้วยเครื่องมือเจียรขึ้นรูปหรือการเจียรด้วยไฟฟ้า

- ตัวอย่าง (ข):พื้นผิวภายในของกระบอกสูบเครื่องยนต์รถยนต์จะถูกกลึงด้วยเครื่องกลึง จากนั้นจึงเจียร ตามด้วยการลับคมและการขัดเงาเพื่อให้ได้ผิวที่มีลักษณะเหมือนกระจก

- ตัวอย่าง (c):กระดาษทรายใช้สำหรับขัดพื้นผิวไม้ที่ตัดหยาบให้เรียบ

2. การปรับปรุงความคลาดเคลื่อนของมิติของชิ้นส่วน

- ตัวอย่าง (ก):ตลับลูกปืนถูกตีขึ้นรูปให้เป็นรูปทรงกลมขั้นต้น จากนั้นจึงเจียรในแม่พิมพ์เจียรที่ขึ้นรูปเป็นพิเศษเพื่อให้ได้เส้นผ่านศูนย์กลางที่แม่นยำอย่างยิ่ง (≤15 μm)

- ตัวอย่าง (ข):มีดทำจากเหล็กกล้าหลอม ชุบแข็ง และเจียรขั้นสุดท้ายเพื่อให้คมตัด

3. การตัดวัสดุแข็งและเปราะ

ตัวอย่าง (ก):ชิป IC เซมิคอนดักเตอร์ทำจากซิลิคอน แท่งผลึกซิลิคอนยาว (เส้นผ่านศูนย์กลาง 8 ซม., 15 ซม. หรือ 30 ซม. และยาวสูงสุด 200 ซม.) จะถูกหั่นเป็นแผ่นเวเฟอร์บางๆ โดยใช้ล้อเจียรเพชร

4. การกำจัดวัสดุที่ไม่ต้องการออกจากกระบวนการตัด

ตัวอย่าง (ก): การเจาะและการกัด มักทิ้งเศษคมเล็กๆ ไว้ตามขอบผิว เรียกว่า เสี้ยน ล้อเจียรเรียวใช้สำหรับลบคม

วัสดุขัดถูทั่วไป

- อะลูมิเนียมออกไซด์และซิลิกอนคาร์ไบด์:สารกัดกร่อนทั่วไปสำหรับการใช้งานทั่วไป

- สารกัดกร่อนพิเศษ (CBN และผงเพชร):ใช้สำหรับวัสดุแข็งกว่าและการใช้งานที่มีความแม่นยำสูง

- คุณสมบัติที่สำคัญ:มีความแข็งสูงและความเปราะบางสูง ความเปราะบางหมายถึงความเปราะของอนุภาคขัดถู ทำให้เกิดการแตกหักและเกิดขอบคมใหม่ระหว่างการใช้งาน

เครื่องมือขัดและวัสดุยึดติด

เครื่องมือขัดประกอบด้วยเม็ดขัดที่ยึดติดด้วยเรซิน ยางชุบแข็ง โลหะ หรือเซรามิก วัสดุยึดติดต้องมีความอ่อนกว่าเม็ดขัดเพื่อให้เม็ดขัดที่สึกหรอหลุดออก เผยให้เห็นคมตัดใหม่อย่างต่อเนื่อง

ขนาดเกรนและพื้นผิวสำเร็จ:

เมล็ดหยาบ (ขนาดเมล็ดเล็ก เช่น 10) จะให้อัตราการกำจัดวัสดุสูง

เมล็ดละเอียด (ขนาดเมล็ดใหญ่ เช่น 100) จะทำให้พื้นผิวมีความสมบูรณ์ดีขึ้น

การจำแนกขนาดเกรนนี้เห็นได้ชัดในเกรดกระดาษทราย

ประเภทของเครื่องบดและการดำเนินงาน

- เครื่องเจียรผิวดิน:สร้างพื้นผิวเรียบ ชิ้นงานจะถูกยึดไว้บนโต๊ะเรียบ ซึ่งมักจะใช้การจับยึดด้วยแม่เหล็กสำหรับชิ้นส่วนเหล็ก และเคลื่อนที่ไปตามแนวแกน X ขณะที่ล้อเจียรจะลดระดับลงตามแนวแกน Z

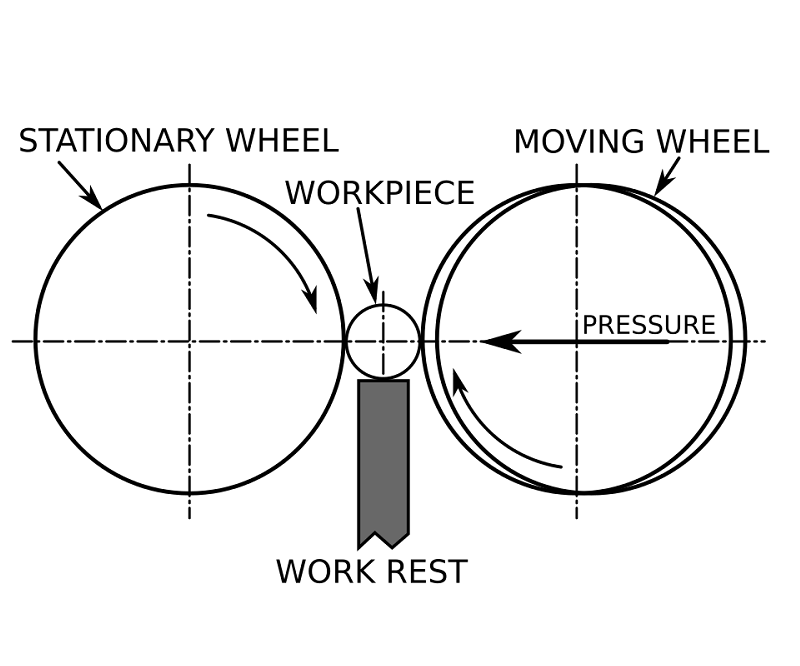

- เครื่องเจียรไร้ศูนย์:ใช้สำหรับชิ้นส่วนทรงกระบอกที่ต้องการการควบคุมขนาดที่เข้มงวด แกนที่ปรับไม่ได้ของล้อควบคุมและล้อเจียรจะเคลื่อนชิ้นส่วนตามแนวแกนเพื่อควบคุมเวลาในการเจียร

- เครื่องเจียรทรงกระบอก: ใช้สำหรับชิ้นส่วนกลึงที่มีรูปร่างซับซ้อน (เช่น เพลาขั้นบันได) ล้อเจียรที่มีรูปร่างพิเศษให้เข้ากับรูปทรงของชิ้นงาน

การลับคมในงานกลึงคืออะไร? การปรับปรุงความเป็นทรงกระบอกของชิ้นส่วนทรงกระบอก

การลับคมช่วยเพิ่มความคลาดเคลื่อนของรูปทรง โดยเฉพาะความโค้งมนของผิวทรงกระบอก เครื่องมือลับคมนี้ประกอบด้วยแท่งโลหะพร้อมหินเจียรที่เรียงเป็นวงกลม ขัดไปตามพื้นผิวขณะหมุนและเคลื่อนที่ตามแนวแกน พื้นผิวที่ลับคมแล้วจะมีรอยขีดข่วนแบบเส้นประไขว้แบบเกลียวที่เป็นเอกลักษณ์

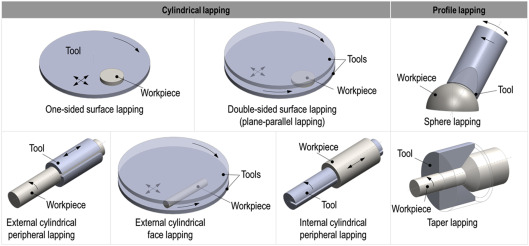

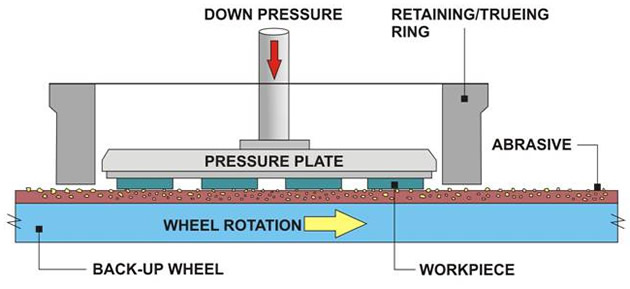

กระบวนการขัดเพื่อการตกแต่งพื้นผิวที่ละเอียดเป็นพิเศษ

การขัดผิวเป็นกระบวนการตกแต่งผิวโดยใช้เครื่องมือโลหะ หนัง หรือผ้าชุบด้วยอนุภาคขัดละเอียดมาก สำหรับการเตรียมเวเฟอร์ซิลิคอน แผ่นโลหะแบนจะหมุนเล็กน้อยเหนือชิ้นงานด้วยสารละลายที่มีเม็ดขัดละเอียด การเคลื่อนที่ของสารละลายทำให้เกิดผิวละเอียดพิเศษ โดยมีความคลาดเคลื่อนทางมิติ ≥0.5 ไมโครเมตร และผิวละเอียดสูงสุด 0.1 ไมโครเมตร

7.0การกลึงในงานกลึงคืออะไร? ทำความเข้าใจการทำงานของเครื่องกลึงและวิธีการยึดชิ้นงาน

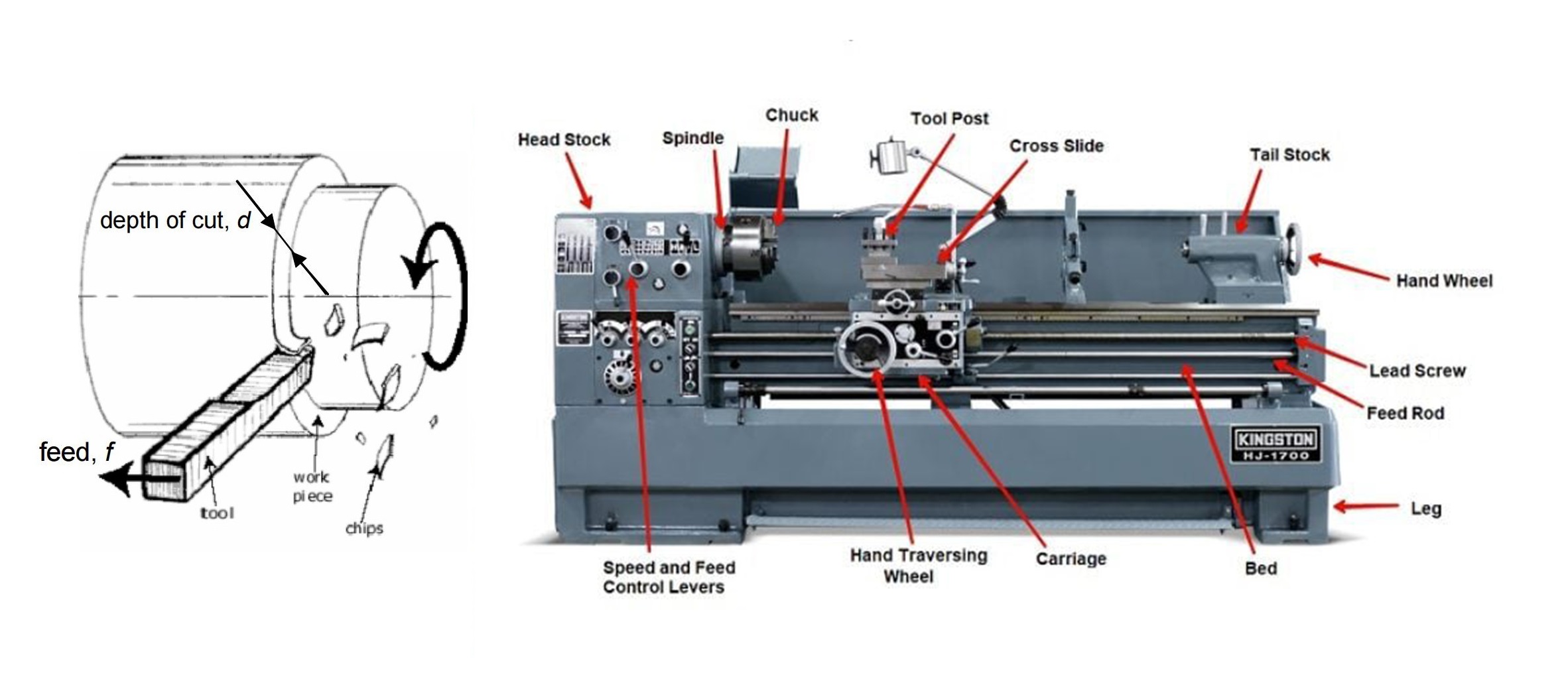

ภาพรวมของกระบวนการกลึง

การกลึง (Turning) คือกระบวนการตัดเฉือนที่ชิ้นงานหมุนทวนเข็มนาฬิกากับเครื่องมือตัดที่ติดตั้งอยู่บนเครื่องกลึง เพื่อนำวัสดุออกเพื่อสร้างรูปทรงหมุน ซึ่งชิ้นงานจะถูกหมุนในขณะที่เครื่องมือตัดถูกป้อนเข้าหาชิ้นงาน โดยทั่วไป วัตถุดิบจะเป็นทรงกระบอก และชิ้นส่วนที่กลึงจะมีการหมุนสมมาตร ซึ่งหมายความว่าพื้นผิวที่ตัดด้วยเครื่องกลึงทั้งหมดจะมีการหมุนรอบ

มีสองวิธีทั่วไปในการใช้เครื่องกลึง:

- การเจาะด้วยหางท้าย:สว่านที่ติดตั้งอยู่ในส่วนท้ายจะป้อนเข้าสู่หน้าตัดของชิ้นส่วนที่หมุนเพื่อเจาะรู ชิ้นส่วนทรงกระบอกจะถูกยึดไว้ในหัวจับดอกสว่าน หมุนด้วยความเร็วสูง และล้อส่วนท้ายจะป้อนเครื่องมือเข้าไปในชิ้นส่วน

- การกลึงด้วยเครื่องมือตัดแบบจุดเดียว:เครื่องมือแบบจุดเดียวที่ยึดไว้ในเสาเครื่องมือจะตัดชิ้นส่วนที่หมุน เสาเครื่องมือจะเคลื่อนที่ไปตามรางเลื่อนโดยใช้ล้อเลื่อน ขณะที่ล้อเลื่อนไขว้จะเลื่อนเครื่องมือเข้าใกล้หรือออกห่างจากแกนหมุน เพื่อควบคุมความลึกของการตัดและอัตราป้อน

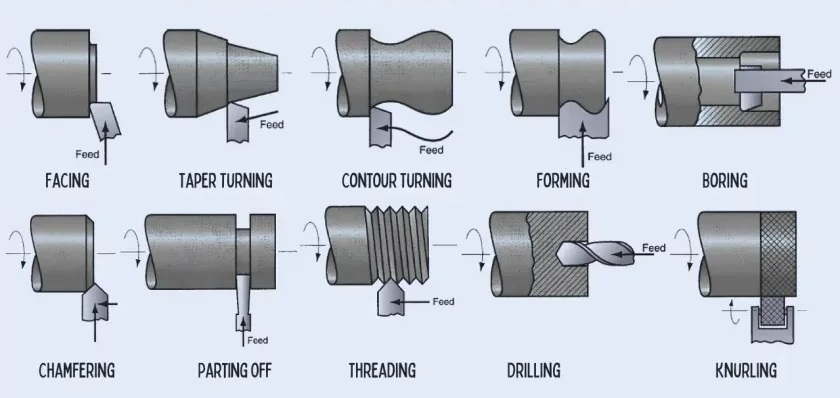

การตัดกลึงโดยทั่วไป

การกลึงสามารถสร้างรูปร่างหมุนได้หลากหลายโดยการตัดพื้นผิวที่แตกต่างกัน:

- พื้นผิวทรงกระบอกด้านนอก: การกลึง การตัดเรียว การตัดร่อง การตัด การตัดเกลียว การกลึงแบบเกลียว

- หน้าปลายระนาบ:งานปาดหน้า, งานตัดร่องหน้า, งานเจาะ

- พื้นผิวทรงกระบอกด้านใน:การเจาะ การตัดร่องภายใน (เข้าถึงได้ผ่านหน้าเรียบอิสระ)

การเจาะเพียงอย่างเดียวต้องใช้การป้อนเครื่องมือโดยการเลื่อนส่วนท้ายไปตามรางเลื่อน ในการทำงานอื่นๆ แท่งเหล็กจะถูกยึดไว้ในอุปกรณ์ยึดแกนหมุน โดยให้หน้าตรงข้ามว่าง สำหรับแท่งเหล็กยาว ส่วนส่วนท้ายอาจใช้จุดศูนย์กลางตายเป็นตัวรองรับเพิ่มเติม

การวางแผนลำดับการกลึงบนเครื่องกลึง

เมื่อต้องทำงานหลายอย่างบนชิ้นงานเดียวกัน ลำดับขั้นตอนต้องได้รับการวางแผนอย่างรอบคอบเพื่อลดการติดตั้งซ้ำ ตัวอย่างเช่น หากปลายระนาบทั้งสองข้างจำเป็นต้องหันเข้าหากัน จำเป็นต้องใช้อุปกรณ์จับยึดอย่างน้อยสองชุดพร้อมหัวจับ

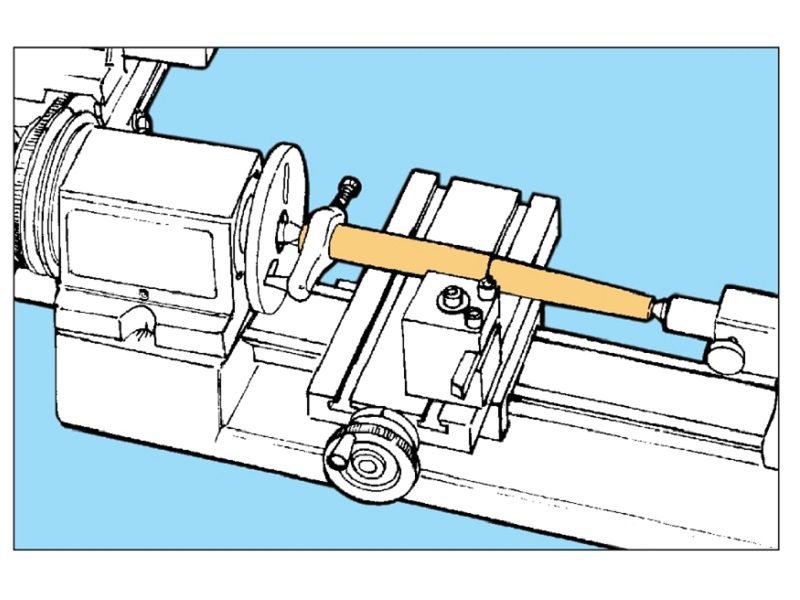

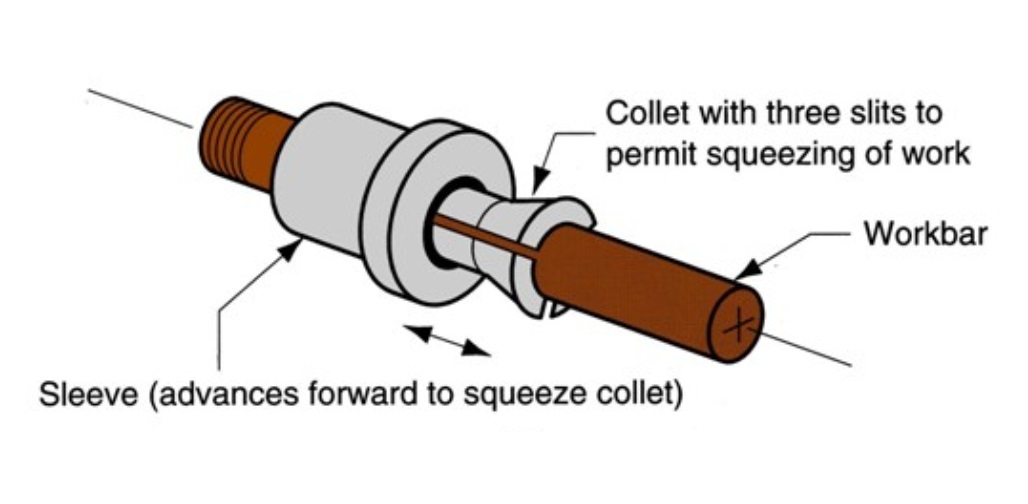

วิธีการยึดชิ้นงานทั่วไปสำหรับเครื่องกลึง

โดยทั่วไปสต็อกจะถูกยึดไว้ที่ด้านแกนหมุนโดยใช้วิธีใดวิธีหนึ่งต่อไปนี้:

- คอลเล็ต:พบได้บ่อยในเครื่องกลึงแบบป้อนอัตโนมัติ แท่งยาวจะถูกกลึงและตัดออกอย่างต่อเนื่อง คอลเล็ตจะปล่อยและจับแท่งใหม่เพื่อเตรียมชิ้นงานต่อไป

- หัวจับ 3 ขา:ขากรรไกรทั้งสามจะเคลื่อนที่พร้อมกัน โดยรักษาแกนแท่งให้ตรงกับแกนหมุน สามารถกำหนดตำแหน่งได้สามตำแหน่ง:

- การจับยึดพื้นผิวทรงกระบอกด้านนอก (วิธีมาตรฐาน)

- การจับยึดพื้นผิวทรงกระบอกภายใน (เช่น ท่อ) จากด้านในโดยใช้แรงจากด้านนอก

- จับบาร์ขนาดใหญ่โดยพลิกขากรรไกรเพื่อจับในระดับขั้นบันไดที่แตกต่างกัน

- หัวจับ 4 ขา:ช่วยให้สามารถกลึงชิ้นส่วนหมุนที่มีแกนเยื้องกันแต่ขนานกับแกนชิ้นส่วนได้ เนื่องจากขากรรไกรคู่ตรงข้ามจะเคลื่อนที่อย่างอิสระ

- การสนับสนุน Dead-Center และ Live-Center:สามารถยึดชิ้นส่วนยาวไว้ระหว่างจุดศูนย์กลางที่มีกระแสไฟฟ้าที่แกนหมุนและจุดศูนย์กลางที่ส่วนท้ายเพื่อความมั่นคง

8.0การกัดในงานตัดเฉือนคืออะไร? ประเภท พลวัตการตัด และพื้นฐานเส้นทางเครื่องมือ

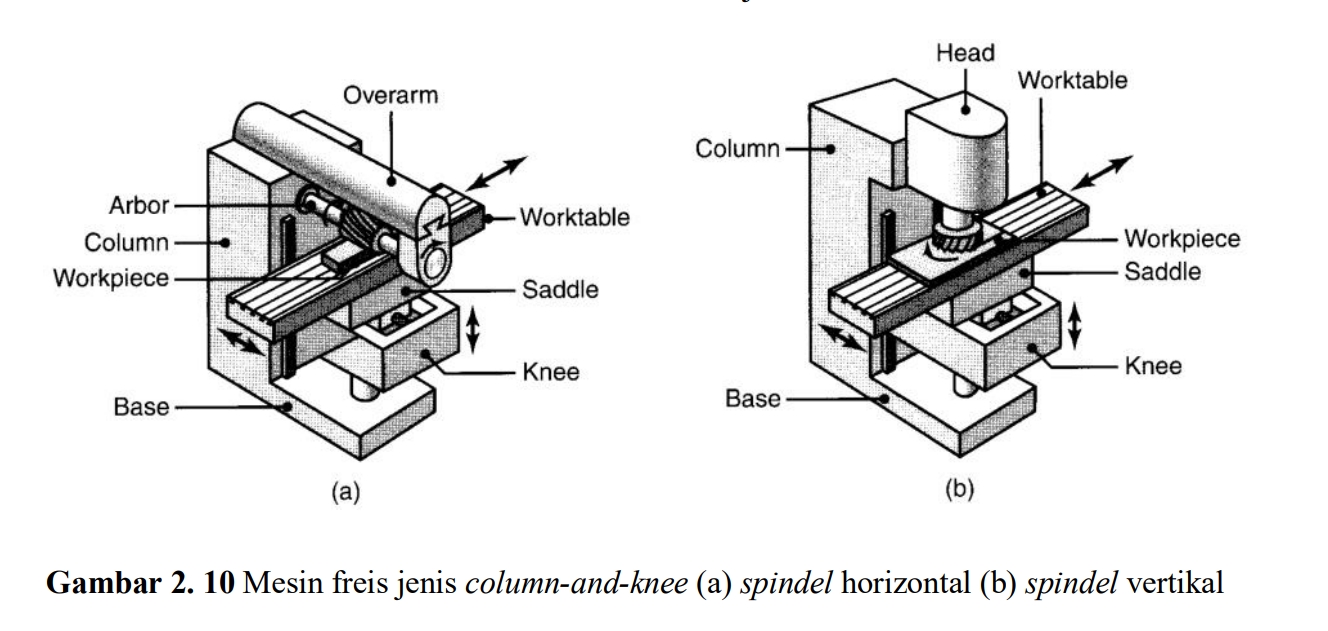

ภาพรวมของกระบวนการสี

การกัดเป็นกระบวนการตัดเฉือนที่มีความยืดหยุ่นมากที่สุดกระบวนการหนึ่ง ซึ่งสามารถผลิตรูปทรงได้หลากหลาย แม่พิมพ์และแม่พิมพ์ที่ใช้ในการผลิตส่วนใหญ่ผลิตโดยการกัด

การกัดที่พบมากที่สุดมีดังนี้:

- การกัดแผ่น

- การกัดหน้า

- การกัดปลาย

การดำเนินการเหล่านี้มีความแตกต่างกันโดยหลักแล้วคือเครื่องมือตัดที่ใช้แตกต่างกัน

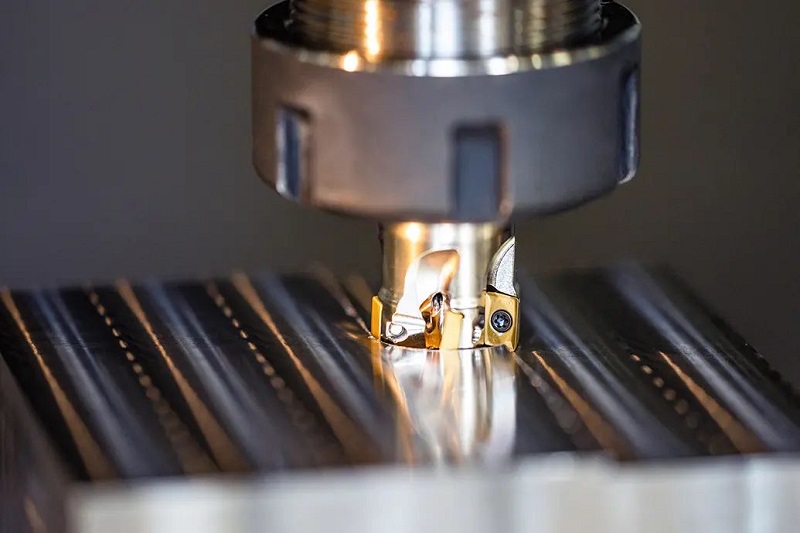

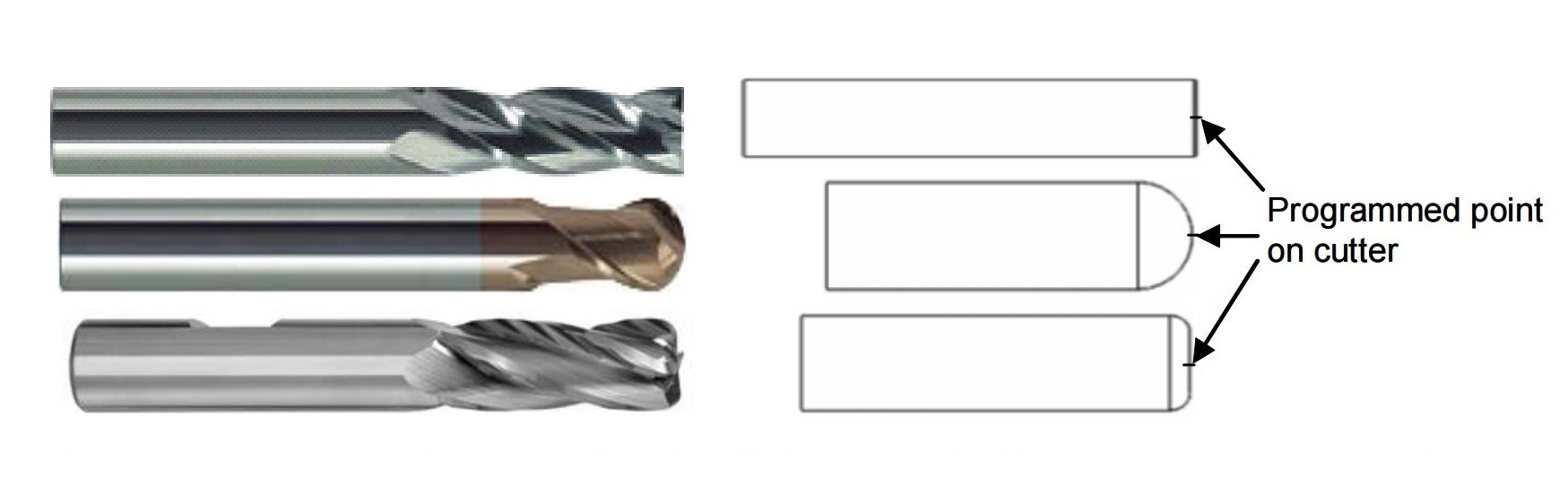

การดำเนินงานการกัดปลายและประเภทเครื่องมือ

การกัดปลายใช้เครื่องมือเฉพาะทางเพื่อสร้างรูปทรงเรขาคณิตที่ซับซ้อน รวมถึงพื้นผิวโค้งและช่อง

- เครื่องกัดปลายแบน: ใช้สำหรับตัดพื้นผิวเรียบหรือโค้งเล็กน้อย

- บอลเอ็นด์มิลล์: ช่วยให้พื้นผิวเรียบเนียน นิยมใช้กับแม่พิมพ์

- เครื่องตัดปลายขึ้นรูป (T-Slot Cutter):ออกแบบมาสำหรับการตัดร่อง T และโปรไฟล์เฉพาะอื่นๆ

การทำงานของการกัด: เส้นทางการตัดและการเคลื่อนที่ของเครื่องมือ

หัวกัดส่วนใหญ่มีฟันหลายซี่ (ตั้งแต่ 2 ถึง ~20 ฟัน) โดยแต่ละซี่จะเรียงตัวเป็นเกลียวรอบตัวเครื่องมือทรงกระบอก ทิศทางของคมตัดจะกำหนดทิศทางการหมุนของเครื่องมือและการเคลื่อนที่ของแกนหมุน

การเคลื่อนที่ของชิ้นงานและเครื่องตัด:ชิ้นงานจะถูกยึดไว้บนโต๊ะเครื่องจักร ซึ่งเคลื่อนที่ไปตามแกน X, Y และ Z บ่อยครั้งพร้อมกัน เพื่อสร้าง "เส้นทางการตัด" ที่ถูกตั้งโปรแกรมไว้ แม้ว่าชิ้นงานจะเคลื่อนที่ในขณะที่เครื่องตัดยังคงอยู่กับที่ แต่การเคลื่อนไหวนี้โดยทั่วไปเรียกว่าการเคลื่อนที่ของเครื่องตัด

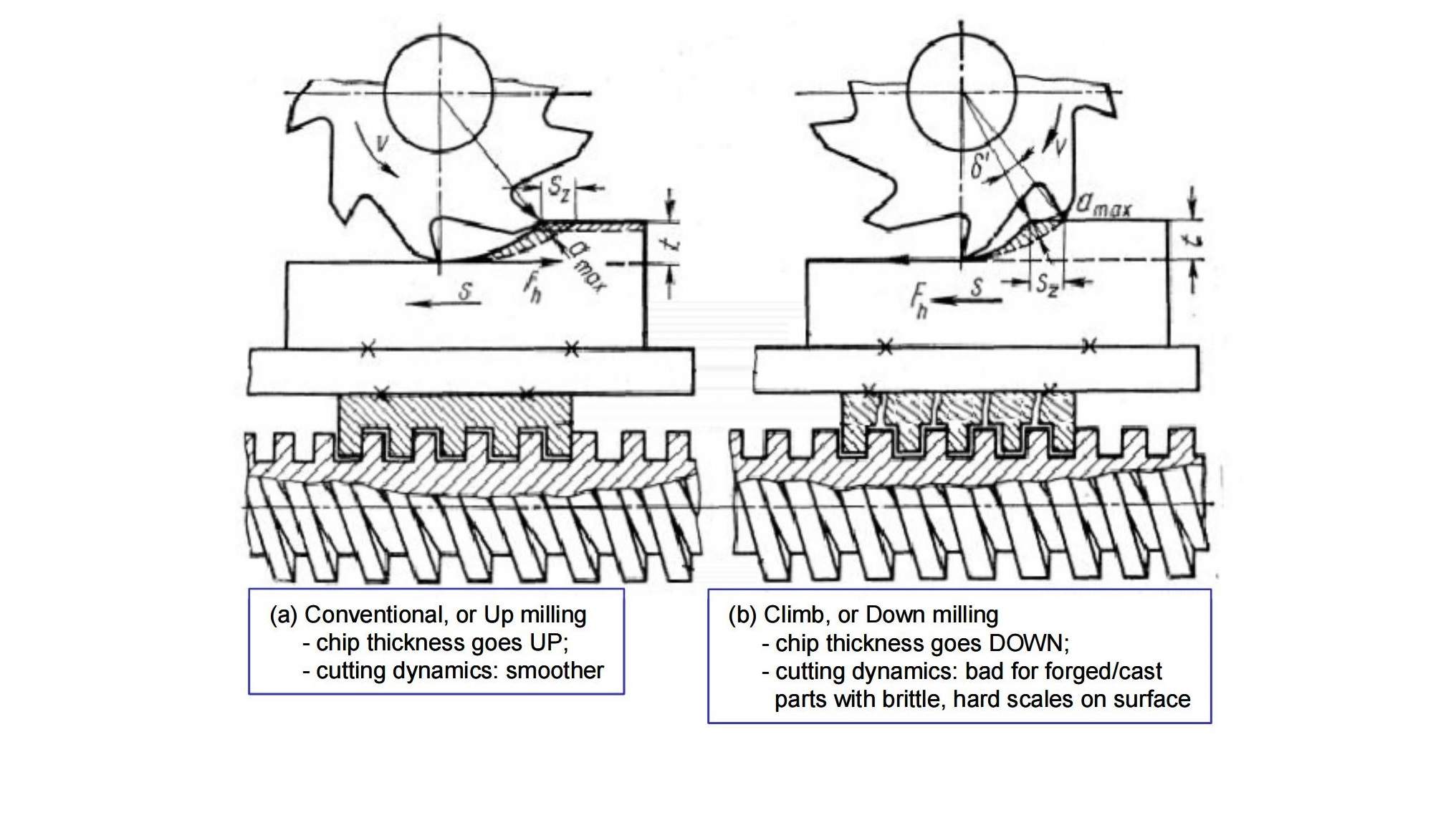

การกัดขึ้นและการกัดลง: พลวัตการตัด

ปฏิสัมพันธ์ระหว่างเครื่องมือและชิ้นงานจะเปลี่ยนแปลงขึ้นอยู่กับการเคลื่อนที่สัมพันธ์:

การกัดแบบธรรมดา (ขึ้น)

- ในตอนแรก ฟันจะเข้าจับกับเศษวัสดุที่หนาเป็นศูนย์ และเมื่อปลดออก ความหนาของเศษวัสดุจะค่อยๆ เพิ่มขึ้นจนถึงระดับสูงสุด

- มีประโยชน์สำหรับการตัดชิ้นส่วนหลอมหรือหล่อที่มีออกไซด์ (ตะกรัน) พื้นผิวแข็ง ซึ่งจะช่วยลดแรงตัดเริ่มต้น

- อย่างไรก็ตาม การเลื่อนในช่วงแรกจะทำให้เกิดแรงเสียดทานสูง การสึกหรอของส่วนข้างเครื่องมือ และการแข็งตัวของความเครียดอันเนื่องมาจากการเสียรูปพลาสติกก่อนที่จะเริ่มการตัด

การกัดลง

- ฟันจะเข้าจับกับชิ้นงานที่ความหนาสูงสุดของเศษวัสดุ และจะค่อยๆ ลดแรงตัดลงเมื่อชิ้นงานหลุดออก

- ผลิตพื้นผิวสำเร็จที่ดีกว่าและเครื่องมือมีอายุการใช้งานยาวนานขึ้นเล็กน้อยเมื่อเทียบกับการกัดแบบขึ้น

- เหมาะสำหรับการกัดงานสมัยใหม่ส่วนใหญ่ แม้ว่าเส้นทางเครื่องมือที่ได้รับการปรับให้เหมาะสมอาจผสมผสานการกัดขึ้นและลงได้

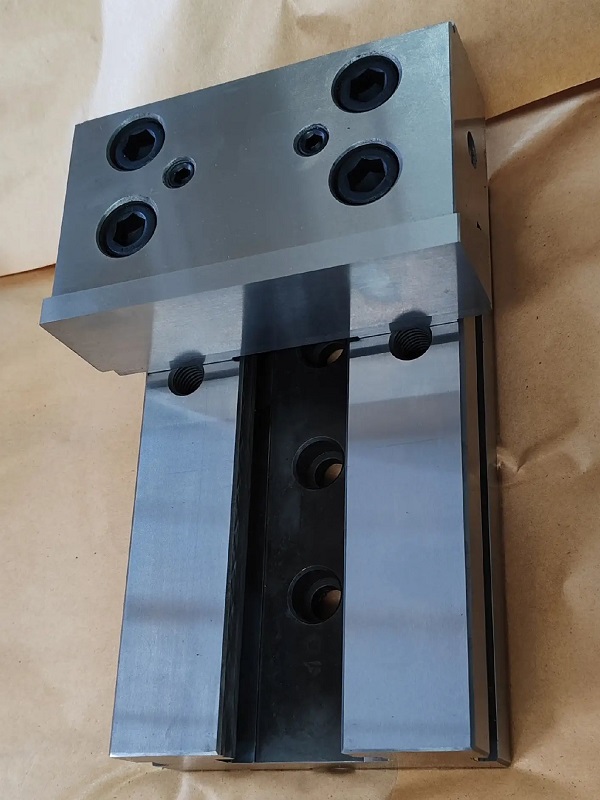

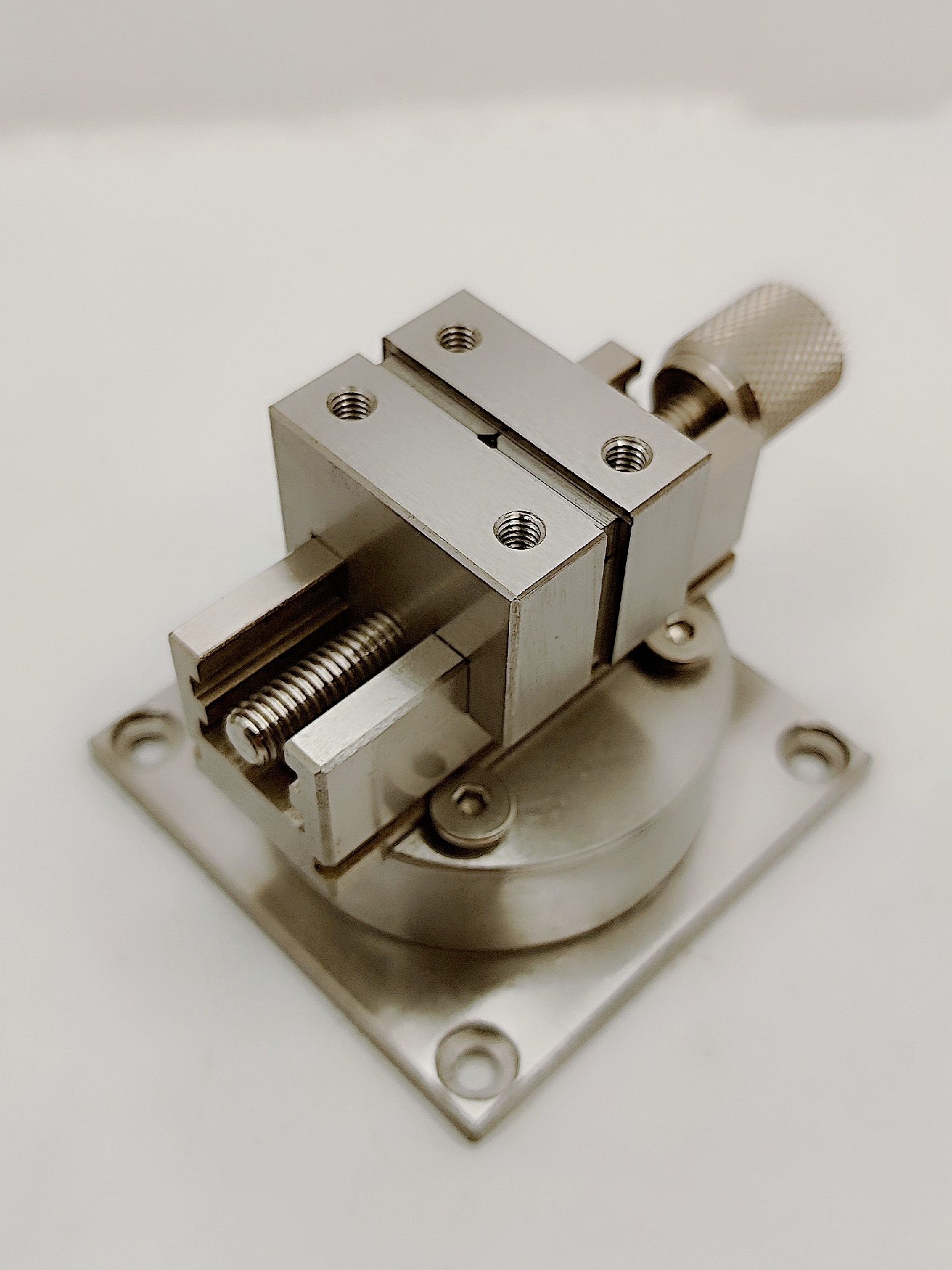

9.0การยึดชิ้นงานสำหรับงานกัด: อุปกรณ์ยึด แคลมป์ และการติดตั้ง

วิธีการยึดชิ้นงานทั่วไปในการกัด

อุปกรณ์ยึดหลายประเภทมักใช้เพื่อยึดชิ้นส่วนให้แน่นหนาในระหว่างการกัด:

- ปากกาจับชิ้นงาน:อุปกรณ์จับยึดที่นิยมใช้มากที่สุดสำหรับงานกัดทั่วไป

- การยึดโดยตรงบนโต๊ะเครื่องจักร:สามารถยึดชิ้นส่วนเข้ากับโต๊ะเครื่องจักรได้โดยตรงโดยใช้ร่อง T ตามความยาวโต๊ะเพื่อวางตำแหน่งและยึดแคลมป์

- ดัชนีปากกาจับ:ช่วยให้หมุนชิ้นส่วนได้รวดเร็วเพื่อเปิดเผยพื้นผิวที่แตกต่างกันให้กับเครื่องมือกัด ช่วยเพิ่มประสิทธิภาพในการกัดหลายเหลี่ยม

ทำความเข้าใจการตั้งค่าในการปฏิบัติการกัด

หากเครื่องมือกัดจำเป็นต้องเข้าถึงพื้นผิวหรือเหลี่ยมต่างๆ ของชิ้นส่วน อาจจำเป็นต้องปล่อยชิ้นส่วนและติดตั้งใหม่ แต่ละตำแหน่งคงที่เรียกว่า การตั้งค่า.

- เครื่องมือหลายรายการต่อการตั้งค่า:ในการตั้งค่าหนึ่งๆ สามารถใช้เครื่องมือตัดหลายชนิดเพื่อตัดคุณสมบัติที่แตกต่างกันได้

- ตำแหน่งชิ้นส่วนและพิกัดเครื่องจักร:เมื่อใดก็ตามที่การตั้งค่าหรือเครื่องมือเปลี่ยนแปลง ช่างเครื่องจะต้องค้นหาชิ้นส่วนโดยกำหนดพิกัดของชิ้นส่วนที่สัมพันธ์กับเครื่องมือ

- ข้อเสนอแนะตารางเครื่องจักร:โต๊ะเครื่องกัดให้ข้อมูลป้อนกลับเกี่ยวกับการเคลื่อนที่สัมพัทธ์ตามแกน X, Y และ Z การวางตำแหน่งชิ้นงานอย่างถูกต้องจะช่วยให้โต๊ะเครื่องเคลื่อนที่ได้อย่างแม่นยำ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งต่อการได้ขนาดคุณลักษณะที่แม่นยำ

10.0คำถามที่พบบ่อย (FAQ)

1. การตัดโลหะคืออะไร และเหตุใดจึงสำคัญในการผลิต?

การตัดโลหะ คือกระบวนการกำจัดวัสดุออกจากชิ้นงานโดยใช้แรงตัดที่ทำให้เกิดการเสียรูปถาวรและแรงเฉือน เป็นสิ่งสำคัญในการผลิตเพื่อขึ้นรูปชิ้นส่วนที่มีขนาดและผิวสำเร็จที่แม่นยำ

2. กระบวนการตัดโลหะมีประเภทหลักๆ อะไรบ้าง?

วิธีการที่สำคัญ ได้แก่:

- การเลื่อย

- การขึ้นรูป / การไส

- การทาบ

- การเจาะ

- การบด

- การเปลี่ยนแปลง

- การสี

3. การเลื่อยทำงานอย่างไรในการตัดโลหะ?

การเลื่อยใช้เพื่อตัดวัตถุดิบคร่าวๆ ให้มีขนาดเล็กลงและจัดการได้ มักเป็นขั้นตอนแรกก่อนที่จะทำการกลึงที่แม่นยำยิ่งขึ้น

ประเภทของเลื่อย :

- เลื่อยตัดโลหะ:ใบมีดแบบตรงที่เคลื่อนที่ด้วยมือหรือแบบมีกำลัง

- เลื่อยสายพาน:ใบมีดแบบห่วงต่อเนื่อง เหมาะสำหรับการตัดอย่างต่อเนื่อง

- เลื่อยวงเดือน:ใบมีดรูปแผ่นดิสก์หมุนเร็วเพื่อการตัดที่สะอาด

ประเภทใบมีด:

- ฟันหยัก:สำหรับแผ่นโลหะบาง.

- ฟันขวา-ซ้าย:สำหรับวัสดุอ่อน เช่น อลูมิเนียม หรือ พลาสติก

- ฟันคราด:สำหรับวัสดุแข็ง เช่น เหล็กคาร์บอนหรือโลหะผสม

4. การขึ้นรูปในงานกลึงคืออะไร?

การขึ้นรูป (Shaping) จะสร้างพื้นผิวเรียบโดยใช้เครื่องมือตัดแบบจุดเดียวในการเคลื่อนที่แบบลูกสูบ เหมาะสำหรับการสร้างพื้นผิวเรียบบนบล็อกสี่เหลี่ยม

5. การโบรชัวร์คืออะไร และใช้เมื่อใด?

การเจาะรู (Broaching) เป็นวิธีการที่มีความแม่นยำสูงที่ใช้สำหรับการสร้างรูปทรงภายในที่ซับซ้อน เช่น ร่องลิ่ม (Keyway) ร่องลิ่ม (Spline) หรือรูที่ไม่ใช่วงกลม เหมาะอย่างยิ่งสำหรับการผลิตจำนวนมากที่ต้องการความคลาดเคลื่อนต่ำ

6. ความแตกต่างระหว่างการเจาะ การคว้าน การคว้านรู และการต๊าป มีอะไรบ้าง?

| กระบวนการ | วัตถุประสงค์ |

| การเจาะ | สร้างรูกลมเบื้องต้น |

| การรีม | ปรับปรุงความแม่นยำของเส้นผ่านศูนย์กลางรู |

| น่าเบื่อ | ขยายรูให้มีความแม่นยำสูง |

| การแตะ | ตัดเกลียวภายในในรูที่เจาะไว้ |

7. เครื่องมือที่ใช้ในการขุดเจาะมีอะไรบ้าง?

- สว่านบิด:โดยส่วนใหญ่แล้วจะมีร่องสำหรับขูดเศษโลหะ

- ดอกสว่านเจาะกลาง: เริ่มเจาะรูและตรวจสอบการจัดตำแหน่ง

- สว่านปืน:สำหรับรูที่มีอัตราส่วนกว้างยาวลึกและลึกมาก

- สว่านจอบ:สำหรับรูที่มีขนาดเส้นผ่านศูนย์กลางใหญ่หรือลึก

- เคาน์เตอร์ซิงก์ / เคาน์เตอร์บอร์:สำหรับรูแบบขั้นบันไดหรือแบบลบมุม

- ก๊อกน้ำ: สำหรับการเกลียวภายใน

8. การบดคืออะไร และใช้เมื่อใด?

การเจียรเป็นกระบวนการกัดกร่อนที่ใช้สำหรับ:

- บรรลุถึงพื้นผิวสำเร็จสูง

- การปรับปรุงความแม่นยำของมิติ

- การตัดวัสดุแข็ง/เปราะ

- การกำจัดเสี้ยนและข้อบกพร่องบนพื้นผิว

ใช้เครื่องมือที่มีเม็ดขัดที่ยึดติดกัน เช่น อะลูมิเนียมออกไซด์ หรือเพชร

อ้างอิง

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate