ในการทำงานโลหะการสมัยใหม่ กลิ้ง เป็นกระบวนการขึ้นรูปที่มีความสำคัญอย่างยิ่ง ไม่เพียงแต่ใช้กันอย่างแพร่หลายในการผลิตเหล็กเท่านั้น แต่ยังมีบทบาทสำคัญในการแปรรูปโลหะต่างๆ เช่น อะลูมิเนียม ทองแดง และไททาเนียม บทความนี้จะสรุปภาพรวมสั้นๆ เกี่ยวกับคำจำกัดความของการรีดโลหะ พัฒนาการทางประวัติศาสตร์ และบทบาทหลักของการรีดโลหะในการผลิตทางอุตสาหกรรม

1.0การกลิ้งโลหะคืออะไร?

ในวิศวกรรมโลหะการ กลิ้ง—เรียกอีกอย่างว่าการขึ้นรูปด้วยลูกกลิ้งหรือการรีด— คือกระบวนการขึ้นรูปแท่งโลหะโดยการส่งผ่านแท่งโลหะระหว่างลูกกลิ้งหมุน เมื่ออุณหภูมิของโลหะเกินจุดตกผลึกใหม่ระหว่างการดำเนินการ กระบวนการนี้เรียกว่า การรีดร้อน; มิฉะนั้นจะเรียกว่า การรีดเย็น.

การรีดเป็นเทคนิคการทำให้โลหะเสียรูปโดยใช้ลูกกลิ้งหมุนหนึ่งคู่หรือมากกว่านั้นเพื่อสร้างแรงกดให้กับวัสดุ ทำให้ความหนาลดลงหรือรูปร่างหน้าตัดเปลี่ยนแปลงไป โดยทั่วไปมักใช้กับชิ้นงานยาว เช่น แผ่น แท่ง และแถบ

หนังสือแนะนำ:Hot Rolled Coil (HRC) คืออะไร?

1.1ประวัติโดยย่อของกระบวนการ

เทคโนโลยีการรีดโลหะมีต้นกำเนิดในยุโรปในช่วงปลายศตวรรษที่ 16 โดยเริ่มแรกใช้ในการแปรรูปโลหะมีค่า เมื่อการปฏิวัติอุตสาหกรรมเกิดขึ้น การรีดโลหะก็กลายมาเป็นวิธีการหลักในอุตสาหกรรมเหล็กอย่างรวดเร็ว ในศตวรรษที่ 20 การเกิดขึ้นของโรงงานรีดโลหะสมัยใหม่ทำให้กำลังการผลิตและความแม่นยำเพิ่มขึ้น ปูทางไปสู่ระบบอัตโนมัติและการผลิตอัจฉริยะในกระบวนการรีดโลหะ

1.2บทบาททางอุตสาหกรรมของการกลิ้ง

ในบรรดาเทคนิคการขึ้นรูปโลหะทั้งหมด การรีดถือเป็นเทคนิคที่โดดเด่น จากสถิติของอุตสาหกรรม พบว่าวัสดุโลหะทั้งหมดประมาณ 90% จะต้องผ่านการรีดในบางขั้นตอนของการผลิต ซึ่งเป็นวิธีหลักในการแปลงแท่งโลหะหล่อให้เป็นผลิตภัณฑ์ที่สามารถใช้งานได้ เช่น แผ่นเหล็ก แถบเหล็ก และแท่งเหล็ก

1.3การรีดร้อน: ขั้นตอนแรกในการรีดโลหะ

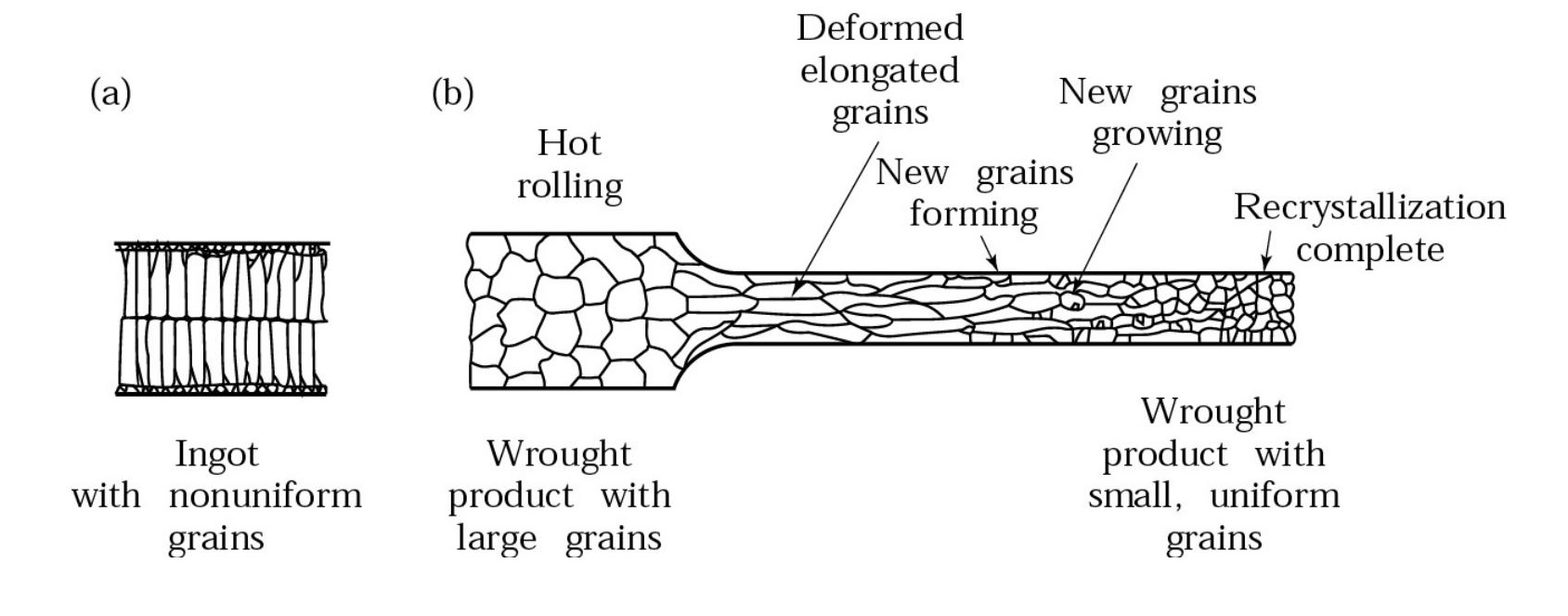

ในการผลิตจริง กระบวนการรีดโดยทั่วไปจะเริ่มต้นด้วย การรีดร้อนการรีดร้อนจะบดและทำให้เมล็ดหยาบภายในวัสดุละเอียดขึ้น โดยดำเนินการเหนืออุณหภูมิการตกผลึกใหม่ของโลหะ ทำให้คุณสมบัติเชิงกล ความหนาแน่น และการทำงานได้ดีขึ้น

การรีดร้อนทำให้โครงสร้างหล่อที่เปราะและมีรูพรุนเปลี่ยนเป็นโครงสร้างจุลภาคที่หนาแน่นและผ่านการตีขึ้นรูป ขั้นตอนนี้จะช่วยวางรากฐานที่มั่นคงสำหรับกระบวนการต่างๆ ในขั้นตอนต่อไป เช่น การรีดเย็น การอบชุบด้วยความร้อน หรือการตัดเฉือนที่มีความแม่นยำ

2.0การรีดแบบแบน: กระบวนการรีดพื้นฐานที่สุด

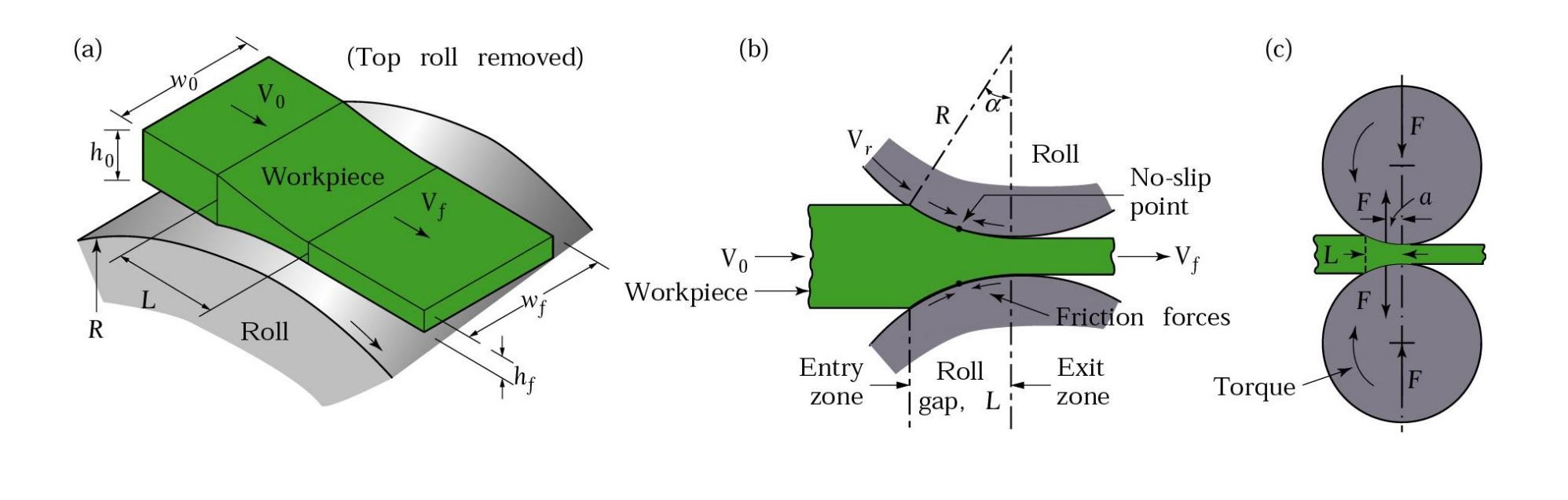

ในการดำเนินการรีดโลหะ การรีดแบน เป็นรูปแบบที่ใช้กันทั่วไปและพื้นฐานที่สุด โดยส่วนใหญ่ใช้เพื่อลดความหนาของแผ่นโลหะในขณะที่เพิ่มความกว้างเล็กน้อย เนื่องจากแรงอัดที่สม่ำเสมอที่เกิดจากลูกกลิ้งด้านบนและด้านล่างที่หมุนอยู่ กระบวนการนี้จึงมักเรียกอีกอย่างว่า การรีดแบบธรรมดา.

กระบวนการนี้เกี่ยวข้องกับพารามิเตอร์ทางเทคนิคที่สำคัญหลายประการ:

- ความหนาเริ่มต้น: ห₀

- ความหนาขั้นสุดท้าย: ห_ฟ

- ความยาวการสัมผัสของแถบม้วน: ล

- ความเร็วพื้นผิวของม้วน: วีอาร์

- ความเร็วเข้าของแถบ: วี₀

- ความเร็วทางออกของแถบ: วี_ฟ

ระหว่างการกลิ้งจะมีอยู่ จุดที่เป็นกลาง— ตำแหน่งตามแนวโค้งสัมผัสซึ่งความเร็วของแถบเท่ากับความเร็วพื้นผิวของลูกกลิ้ง จุดนี้แบ่งโซนสัมผัสออกเป็น “บริเวณลื่นไปข้างหน้า” และ “บริเวณลื่นถอยหลัง”

นิพจน์ทางคณิตศาสตร์ที่สำคัญที่เกี่ยวข้องกับการกลิ้งแบนประกอบด้วย:

ร่าง (การลดความหนา):

ชั่วโมง − ชั่วโมง

ร่างสูงสุด:

h₀ − h_f = μ²R

ที่ไหน μ คือค่าสัมประสิทธิ์แรงเสียดทานระหว่างลูกกลิ้งกับโลหะ

และ อาร์ คือรัศมีม้วน

แม้ว่าเป้าหมายหลักของการรีดคือการลดความหนา หลักการอนุรักษ์ปริมาตร ส่งผลให้ความกว้างของแถบเพิ่มขึ้นเล็กน้อย โดยทั่วไปจะอยู่ที่ประมาณ 2% ความสัมพันธ์เชิงปริมาตรแสดงเป็นดังนี้:

ชั่วโมง₀ × V₀ × w₀ = ชั่วโมง_ฟ × V_ฟ × w_ฟ

โดยมีสมมติฐานทั่วไปว่า: w_f ≈ 1.02 × w₀

การประมาณนี้มีความสำคัญต่อการทำความเข้าใจการไหลของวัสดุและการรักษาความถูกต้องของมิติในผลิตภัณฑ์รีด

2.1การวิเคราะห์แรงกลิ้งและกำลัง

ในกระบวนการรีดแบน แรงกลิ้ง เป็นพารามิเตอร์สำคัญที่ส่งผลต่อการออกแบบอุปกรณ์ การใช้พลังงาน และการเพิ่มประสิทธิภาพของกระบวนการ ภายใต้เงื่อนไขที่เหมาะสม (ไม่นับแรงเสียดทาน) สามารถประมาณแรงรีดได้โดยใช้สูตรต่อไปนี้:

F=L×w×Y_avg F = Lw Y_avg

ที่ไหน:

- เอฟ: แรงกลิ้ง

- ล: ความยาวของการสัมผัสระหว่างม้วนและแถบ

- ว:ความกว้างแถบเฉลี่ย

- ค่าเฉลี่ย Y: ค่าเฉลี่ยความเค้นที่แท้จริงในโซนการเสียรูป

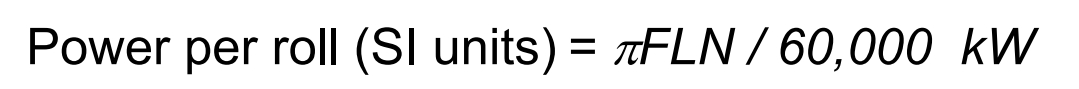

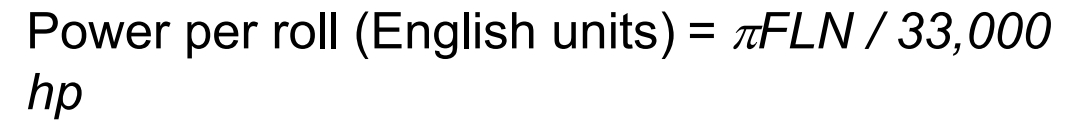

ในการใช้งานทางอุตสาหกรรม จำเป็นต้องประมาณกำลังที่จำเป็นในการขับเคลื่อนลูกกลิ้งด้วย โดยสามารถคำนวณกำลังในการรีดได้ดังนี้:

หน่วย SI (kW):

หน่วยวัดอิมพีเรียล (hp):

ที่ไหน เอ็น คือความเร็วในการหมุนของลูกกลิ้งเป็นรอบต่อนาที

2.2วิธีการลดแรงรีดและการเสียรูปของลูกกลิ้ง

เพื่อลดแรงรีดและลดการเบี่ยงเบนของลูกกลิ้งให้เหลือน้อยที่สุด อาจใช้กลยุทธ์กระบวนการต่างๆ ดังต่อไปนี้:

- ลดค่าสัมประสิทธิ์แรงเสียดทาน (เช่น การหล่อลื่น)

- ใช้ลูกกลิ้งที่มีเส้นผ่านศูนย์กลางเล็กกว่าเพื่อลดพื้นที่สัมผัส

- ลดการลดต่อรอบ

- เพิ่มอุณหภูมิการรีดเพื่อลดความแข็งแรงของวัสดุ

- ใช้แรงดึงแถบตามยาว (แรงดึงด้านหลังตอนเข้าและแรงดึงด้านหน้าตอนออก)

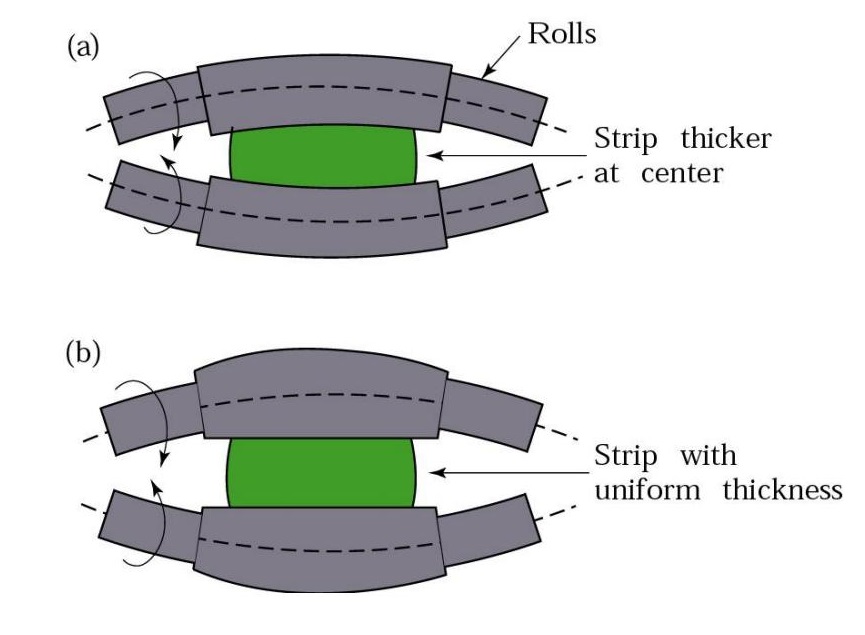

- บดมงกุฎแบบม้วน (โดยทั่วไปแล้ว ตรงกลางจะสูงกว่าขอบประมาณ 0.25 มม.)

- ใช้การควบคุมมงกุฎจำลองผ่านการดัดม้วนเพื่อเหนี่ยวนำให้เกิดการโป่งพองตรงกลาง

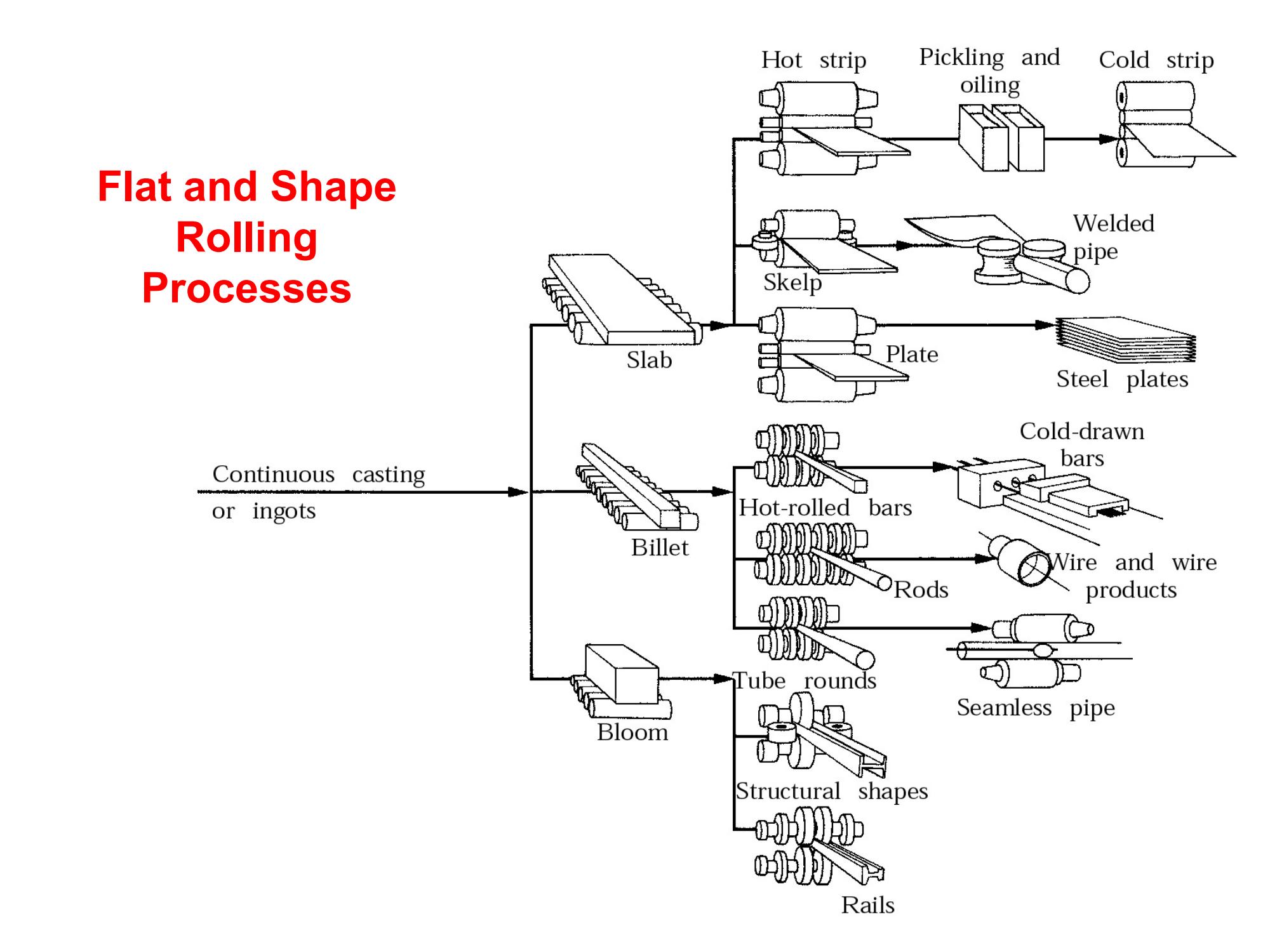

3.0ประเภทกระบวนการรีด

ในการผลิตแบบรีดแบน ขั้นตอนเริ่มต้นโดยทั่วไปเกี่ยวข้องกับ การรีดร้อนการแปลงแท่งโลหะหรือแท่งหล่อต่อเนื่องเป็นผลิตภัณฑ์ขั้นกลางที่สามารถบิดเบี้ยวได้

- บาน:ใช้สำหรับการรีดส่วนต่อๆ ไป (เช่น คาน I ราง)

- แผ่น:ใช้ในการผลิตแผ่นเหล็กหรือแผ่นรีดเย็น

กระบวนการรีดทั่วไปอื่น ๆ ได้แก่:

- การรีดเย็น:ดำเนินการที่อุณหภูมิห้องเพื่อความแม่นยำของมิติและคุณภาพพื้นผิวที่ดีขึ้น

- การกลิ้งแพ็ค:การรีดชั้นโลหะหลายชั้นพร้อมกันเพื่อประสิทธิภาพที่สูงขึ้น

- การกลิ้งอารมณ์:เพิ่มความเรียบและลดความเครียดตกค้างในแผ่น

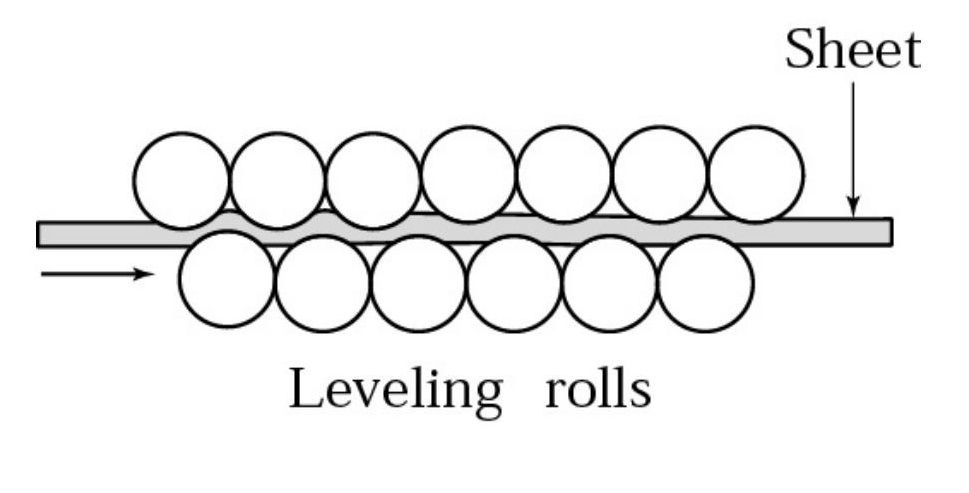

- การกลิ้งปรับระดับ: มุ่งมั่นในการปรับปรุงความเรียบของแผ่น

4.0ข้อบกพร่องในการกลิ้งทั่วไป

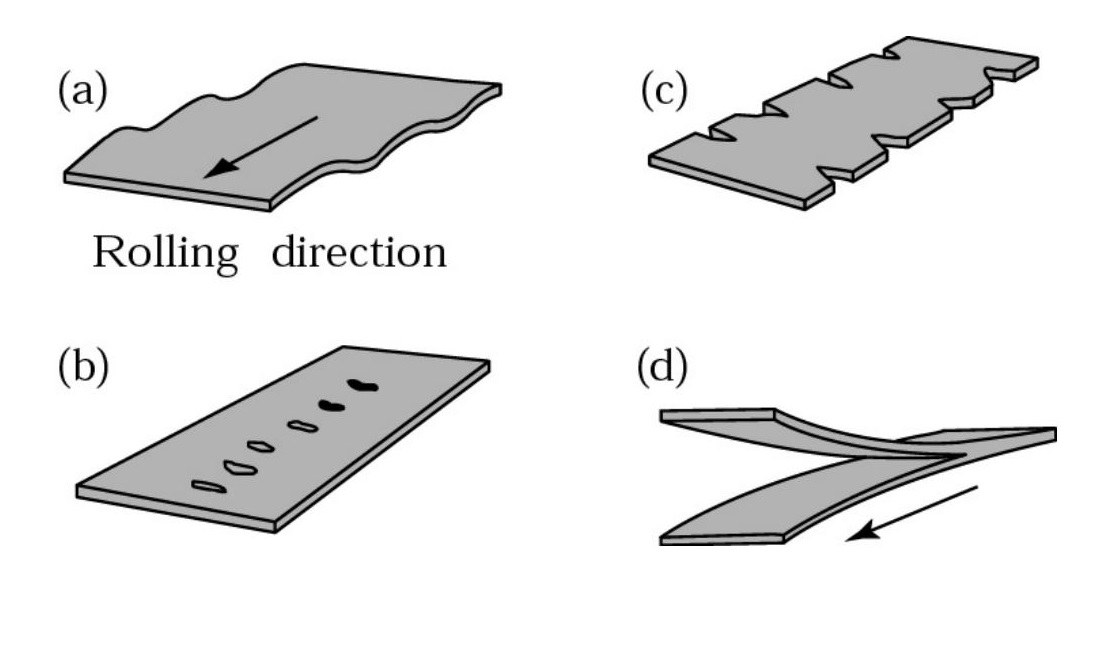

แม้ว่ากระบวนการรีดแบบแบนจะมีความสมบูรณ์สูง แต่ข้อบกพร่องทั่วไปบางประการอาจยังคงเกิดขึ้นได้ในระหว่างการผลิตจริง:

- ข้อบกพร่องบนพื้นผิว:รวมถึงสะเก็ด จุดสนิม รอยขีดข่วน หลุม และรอยแตก

- ขอบหยัก:เกิดจากการยืดตัวที่มากเกินไปบริเวณขอบแถบเนื่องมาจากการเสียรูปยืดหยุ่นของม้วน

- การแยกส่วนตรงกลาง:การฉีกขาดที่บริเวณส่วนกลางของแถบ มักเกิดจากการควบคุมแรงตึงที่ไม่สมดุล

- รอยแตกร้าวที่ขอบ: เป็นผลมาจากความเหนียวของวัสดุหรือความเข้มข้นของความเค้นไม่เพียงพอ

- จระเข้:รูปแบบการแตกหักที่คล้ายกับขากรรไกรเปิด ซึ่งเกิดจากโครงสร้างภายในที่ไม่สม่ำเสมอหรือการเสียรูปไม่สม่ำเสมอในแท่งโลหะ

ข้อบกพร่องเหล่านี้มักได้รับการแสดงภาพเพื่อให้ระบุได้ง่ายขึ้น ตัวอย่างเช่น สื่อการศึกษาส่วนใหญ่มักอ้างอิงรูปที่ 13.8 ซึ่งแสดง:

(ก) ขอบหยัก

(ข) การแยกศูนย์กลาง

(ค) รอยแตกร้าวที่ขอบ

(ง) การจระเข้

ข้อบกพร่องในการกลิ้งส่วนใหญ่สามารถป้องกันได้อย่างมีประสิทธิภาพหรือตรวจพบได้ในระยะเริ่มต้นผ่านการควบคุมพารามิเตอร์ของกระบวนการอย่างเหมาะสมและการใช้ระบบตรวจสอบออนไลน์

5.0ลักษณะเฉพาะของผลิตภัณฑ์รีด

ผลิตภัณฑ์รีดแสดงคุณสมบัติทางกายภาพและทางเรขาคณิตที่หลากหลายซึ่งส่งผลโดยตรงต่อความสามารถในการแปรรูปในภายหลังและประสิทธิภาพการใช้งานขั้นสุดท้าย:

ความเครียดตกค้าง:การเสียรูปพลาสติกที่ไม่สม่ำเสมอในระหว่างการรีดอาจทำให้เกิดความเครียดภายใน ส่งผลต่อความเรียบและการเสียรูปในระหว่างการประมวลผลในภายหลัง

ความคลาดเคลื่อนของความหนา:

แผ่นรีดเย็น:ความแม่นยำในการควบคุมสูง โดยทั่วไปอยู่ระหว่าง ±0.1 ถึง ±0.35 มม. (ประมาณ ±0.004 ถึง ±0.014 นิ้ว)

ความคลาดเคลื่อนของความเรียบ:

รีดเย็น: ±15 มม./ม. (ประมาณ 3/16 นิ้ว/ฟุต)

รีดร้อน: ±55 มม./ม. (ประมาณ 5/8 นิ้ว/ฟุต)

ความหยาบของพื้นผิว:

รีดร้อน:ความหยาบผิวเทียบได้กับการหล่อทราย

รีดเย็น:ผิวเรียบ เหมาะกับงานชุบไฟฟ้า งานพ่นสี และงานตกแต่งอื่นๆ

การกำหนดความหนา:โดยทั่วไปจะแสดงโดยใช้ "หมายเลขเกจ" — ยิ่งตัวเลขเล็ก แผ่นก็จะหนาขึ้น (เช่น เกจ 10 จะหนากว่าเกจ 20)

6.0ประเภททั่วไปของโรงงานรีดเหล็ก

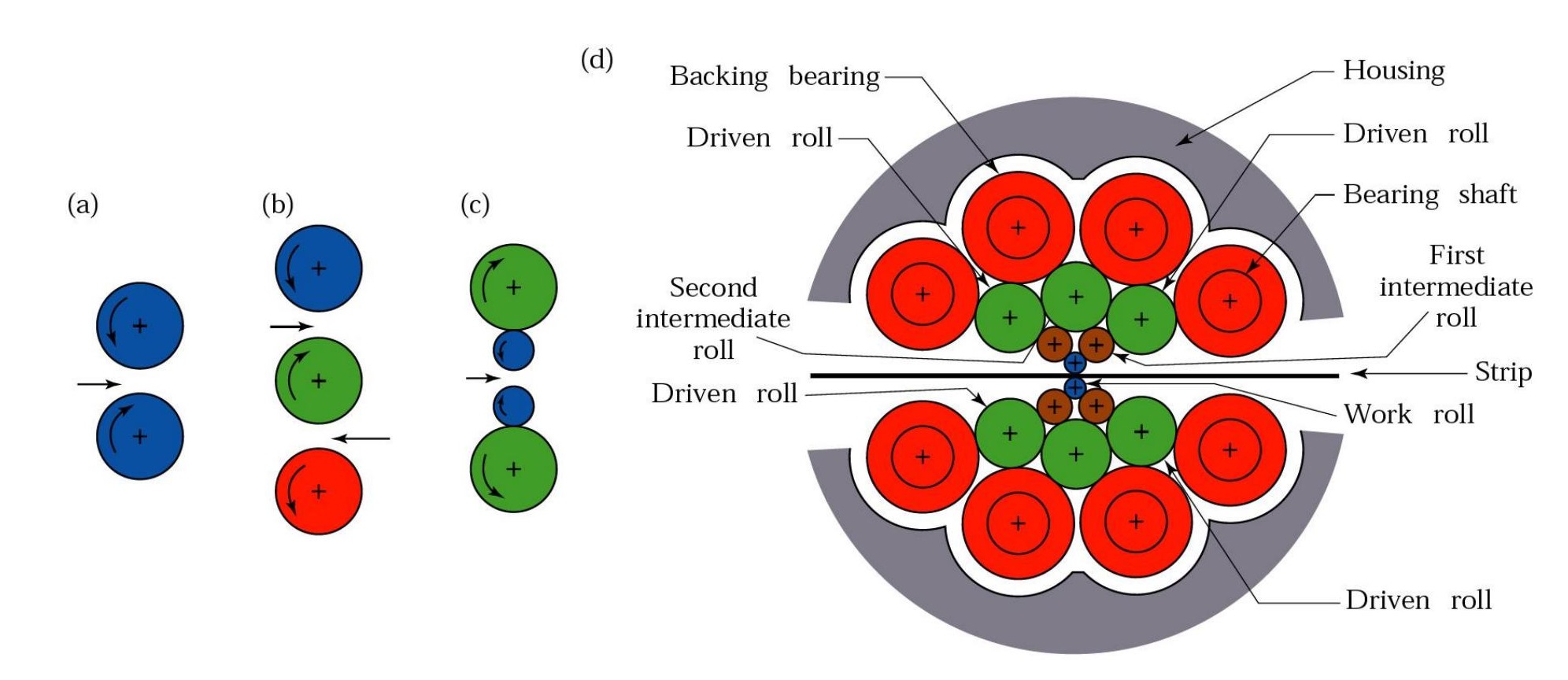

กระบวนการรีดที่แตกต่างกันต้องใช้โครงสร้างโรงงานรีดประเภทต่างๆ การจำแนกประเภทหลักๆ ได้แก่:

- เครื่องรีดเหล็กสองสูง:ประเภทพื้นฐานที่สุด โดยทั่วไปใช้สำหรับงานหยาบหรือห้องปฏิบัติการ

- เครื่องรีดเหล็กสามชั้น:ใช้ลูกกลิ้งด้านบน กลาง และล่าง เพื่อสลับทิศทางการป้อน ช่วยเพิ่มประสิทธิภาพ

- เครื่องรีดสี่สูง:รวมม้วนสำรองขนาดใหญ่กับม้วนทำงานขนาดเล็กเพื่อเพิ่มความแข็งแกร่งและความแม่นยำของมิติ

- คลัสเตอร์มิลล์ (เซนด์ซิเมียร์):ใช้ลูกกลิ้งสำรองหลายลูกกลิ้งเพื่อรองรับลูกกลิ้งทำงานที่มีเส้นผ่านศูนย์กลางเล็ก เหมาะอย่างยิ่งสำหรับการรีดเย็นความแม่นยำสูงของวัสดุที่บางเฉียบ

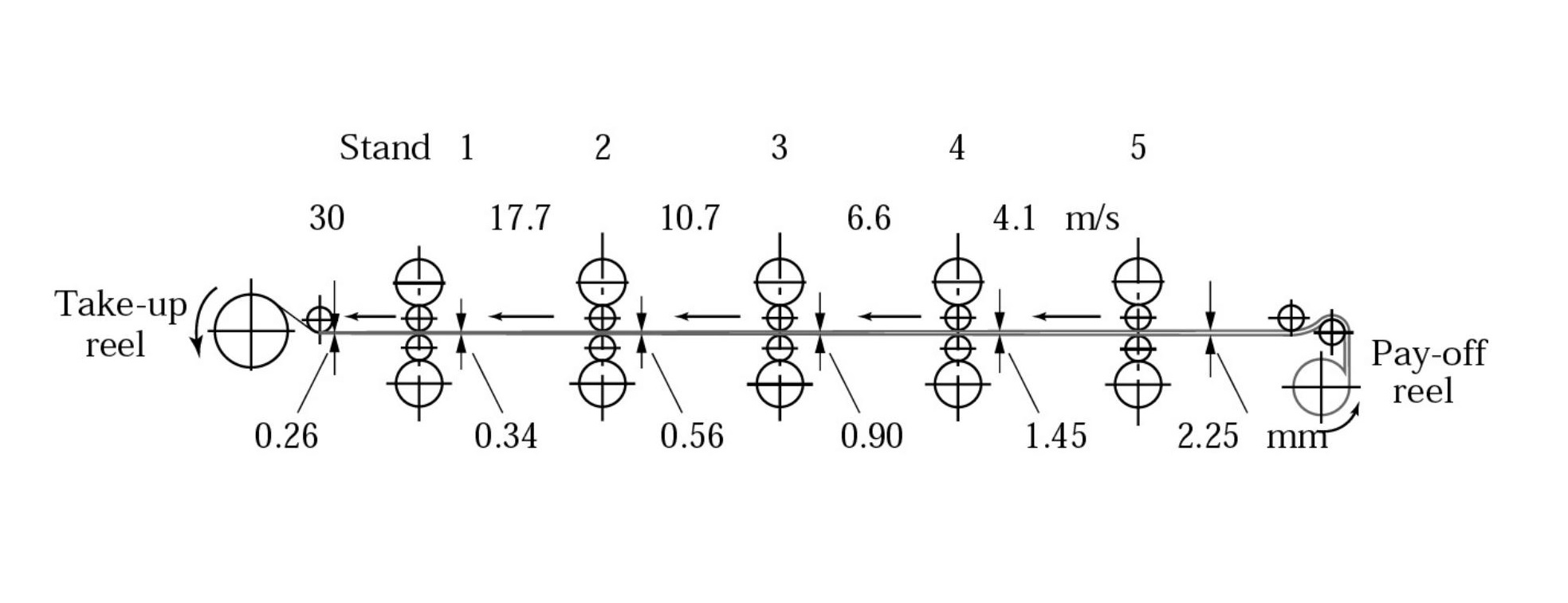

- เครื่องรีดแบบแท่นคู่:ประกอบด้วยขาตั้งหลายอันที่จัดเรียงเป็นลำดับสำหรับการรีดหลายรอบอย่างต่อเนื่อง โดยทั่วไปใช้ในการผลิตเหล็กรีดเย็นขนาดใหญ่

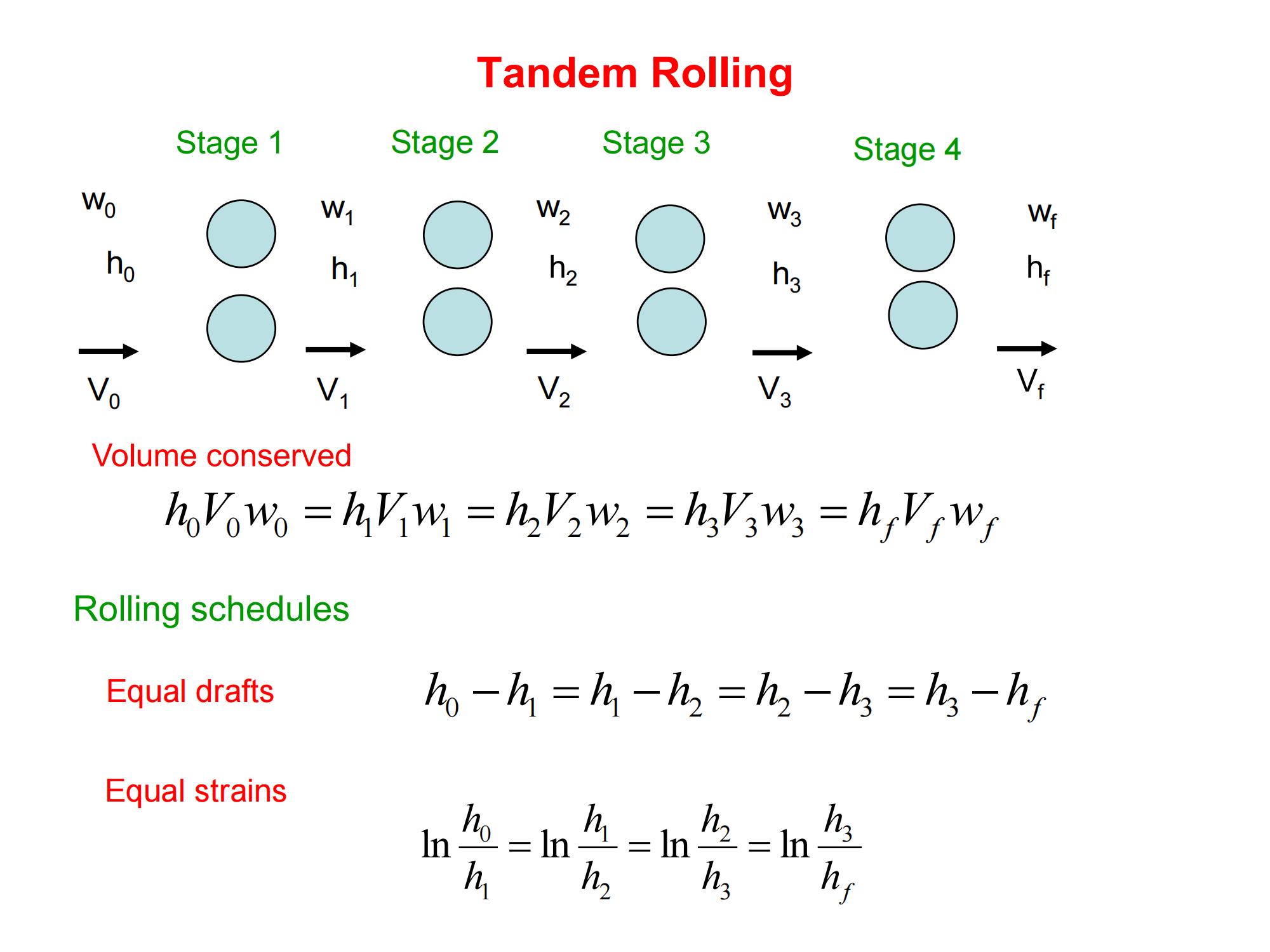

การกลิ้งปฏิบัติตามหลักการอนุรักษ์ปริมาตร:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

ในทางปฏิบัติ การควบคุมมักทำได้โดยการลดหรือเพิ่มความเครียดให้เท่ากัน:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0กระบวนการรีดแบบพิเศษ

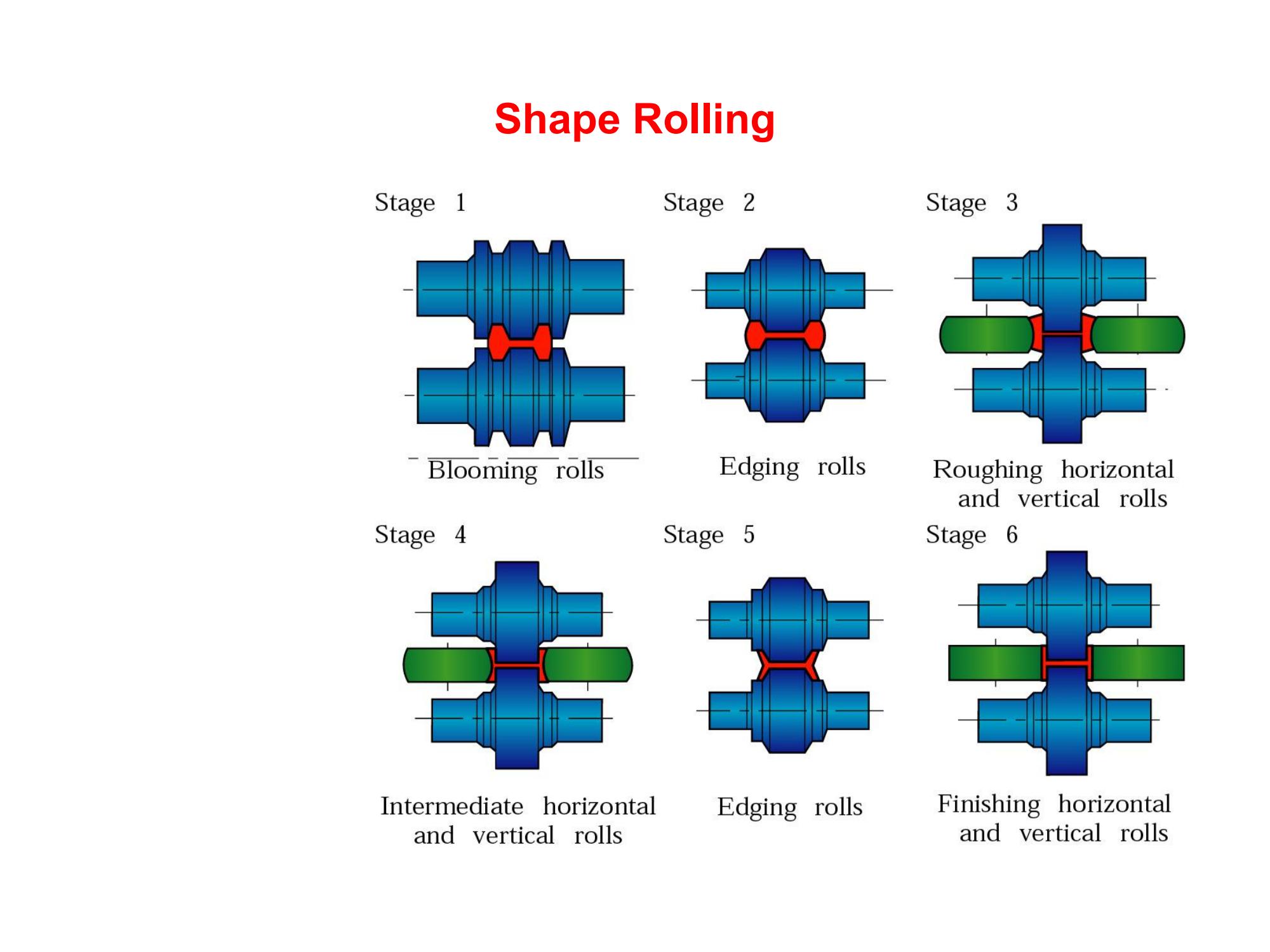

นอกเหนือจากการรีดแบบแบนแล้ว การรีดโลหะยังรวมถึงรูปแบบเฉพาะทางหลายแบบเพื่อตอบสนองรูปทรงชิ้นส่วนและข้อกำหนดการใช้งานที่หลากหลาย:

- การกลิ้งรูปร่าง: แผ่นเหล็กจะถูกส่งผ่านลูกกลิ้งที่มีร่องเพื่อสร้างโปรไฟล์หน้าตัดที่ซับซ้อน เช่น คานตัว I เหล็กช่อง และราง

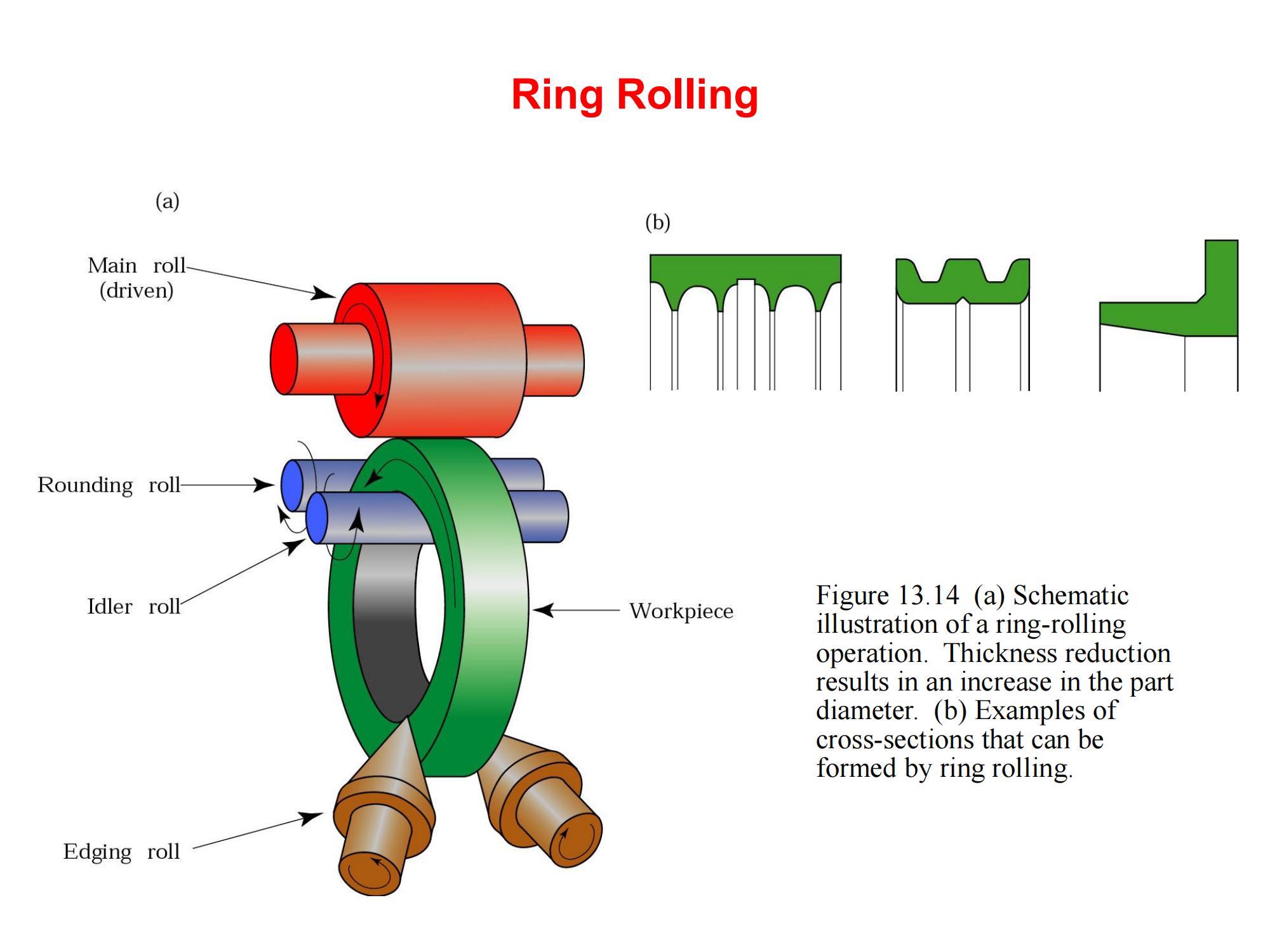

- การกลิ้งแหวน: ดังแสดงในรูปที่ 13.14 ความหนาของชิ้นส่วนรูปวงแหวนจะลดลงเพื่อเพิ่มเส้นผ่านศูนย์กลาง กระบวนการนี้ใช้กันอย่างแพร่หลายสำหรับชิ้นส่วนต่างๆ เช่น แหวนเฟืองและแหวนรองตลับลูกปืน

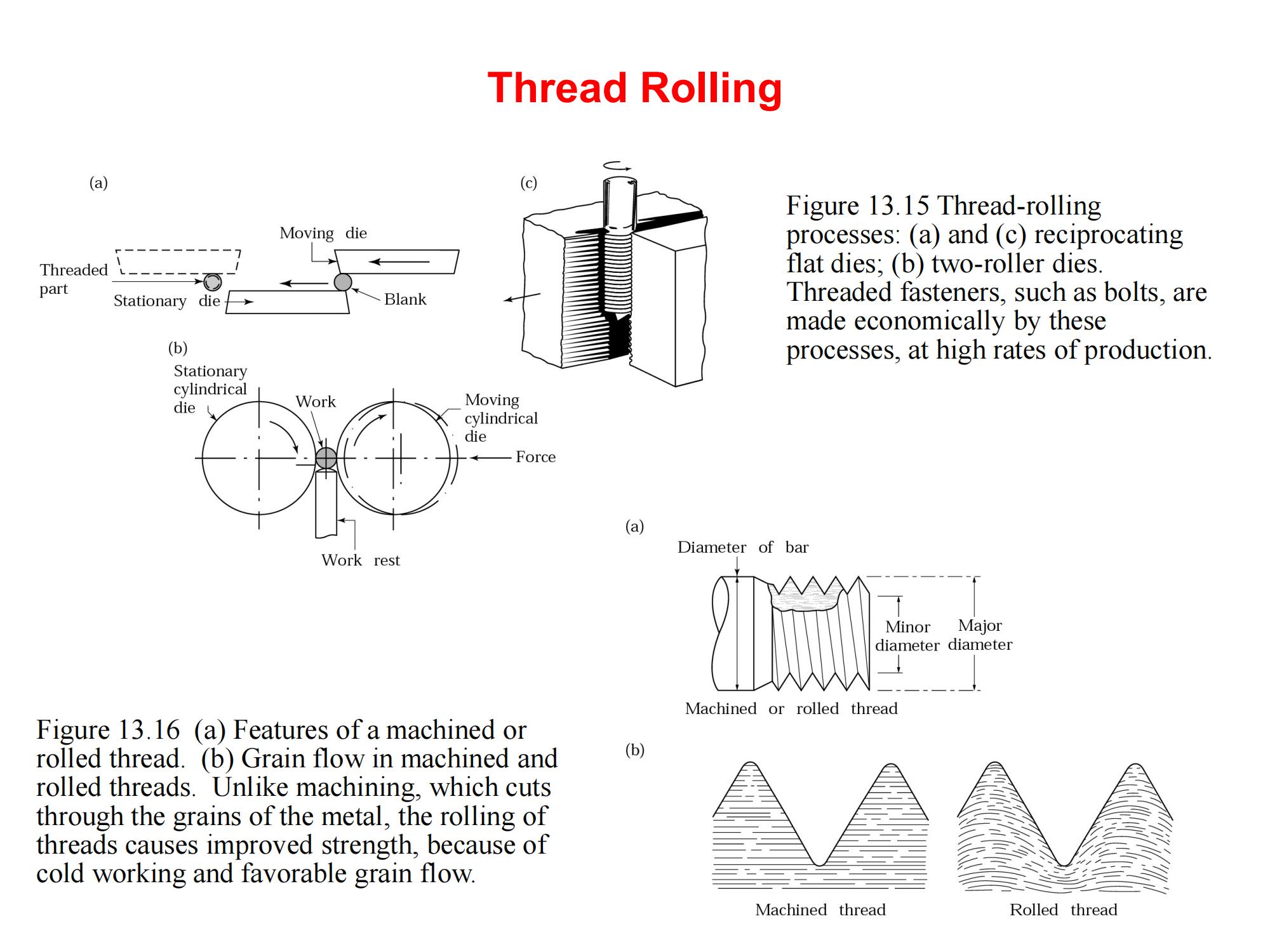

- การรีดด้าย: ตัวยึดแบบเกลียว เช่น สลักเกลียว จะถูกขึ้นรูปโดยใช้แม่พิมพ์แบนหรือแม่พิมพ์รีด (ดูรูปที่ 13.15)

ไม่เหมือนกับกระบวนการตัด การรีดเกลียวจะไม่ตัดการไหลของเมล็ดพืช (ดูรูปที่ 13.16) ทำให้ความแข็งแรงและอายุการใช้งานของเกลียวเพิ่มขึ้นอย่างมาก

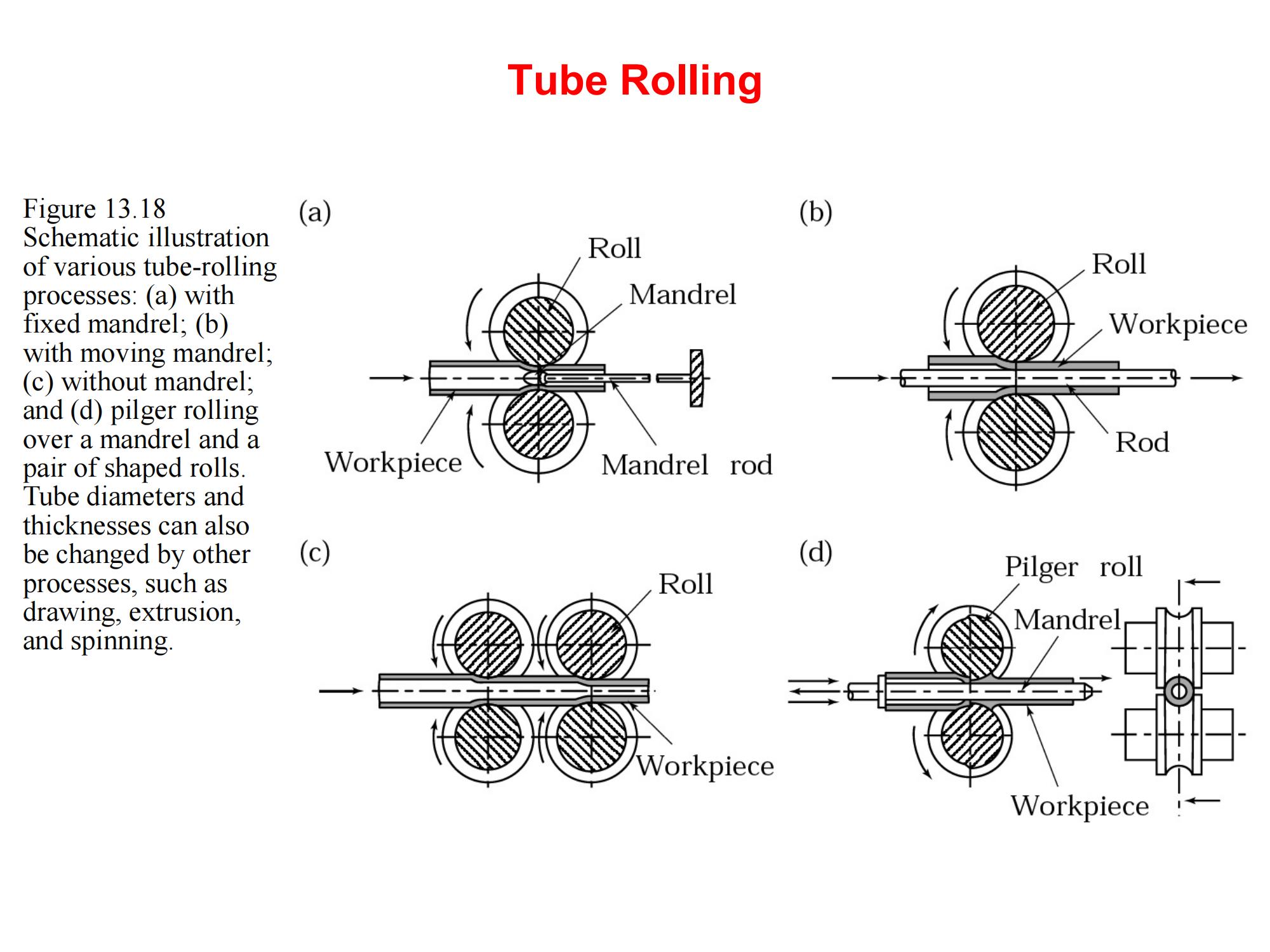

- การรีดท่อ: ประกอบด้วยแกนหมุนแบบคงที่ แกนหมุนแบบลอย การกลิ้งปลั๊ก และการกลิ้งแบบ Pilger (ดูรูปที่ 13.18)

ใช้เพื่อเปลี่ยนแปลงขนาดท่อ ความหนาของผนัง และคุณภาพพื้นผิว โดยมีประสิทธิผลโดยเฉพาะกับวัสดุที่ตัดเฉือนได้ยาก เช่น สแตนเลสสตีลและโลหะผสมไททาเนียม

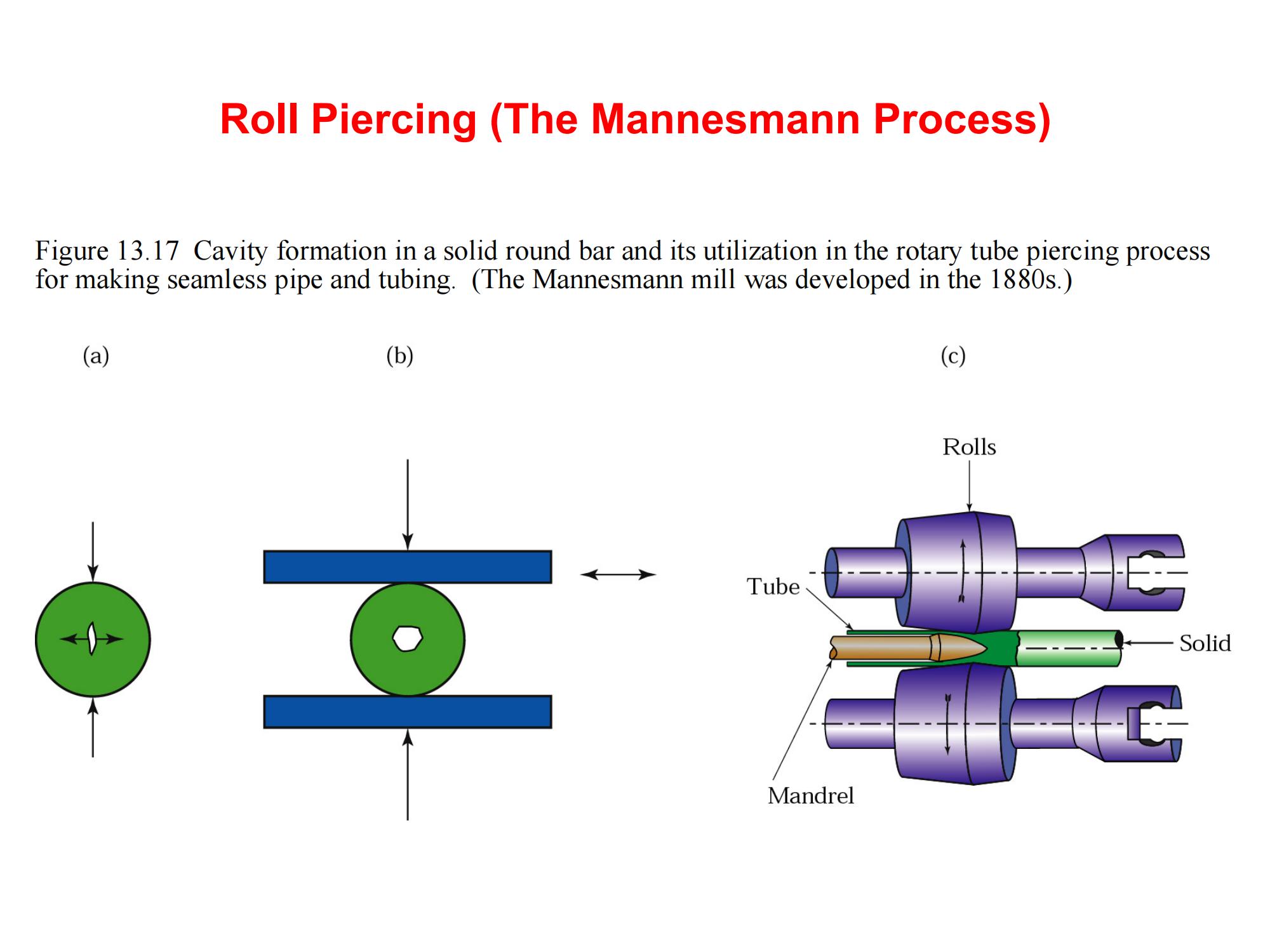

- การเจาะแบบโรล (กระบวนการ Mannesmann): แท่งกลมทึบถูกเจาะเข้าไปด้านในเพื่อผลิตท่อไร้รอยต่อ ตามที่แสดงในรูปที่ 13.17 วิธีนี้ได้รับการพัฒนาขึ้นในช่วงทศวรรษปี 1880 โดยพี่น้องตระกูล Mannesmann และยังคงเป็นรากฐานของการผลิตท่อไร้รอยต่อสมัยใหม่

8.0บทสรุป

การรีดโลหะไม่เพียงแต่เป็นเทคนิคการขึ้นรูปโลหะที่ใช้กันอย่างแพร่หลายที่สุดในกระบวนการผลิตสมัยใหม่เท่านั้น แต่ยังเป็นกระบวนการพื้นฐานที่รองรับการผลิตปริมาณมาก ความแม่นยำสูง และประสิทธิภาพสูงอีกด้วย ตั้งแต่การรีดร้อนไปจนถึงการตกแต่งแบบเย็น ตั้งแต่ผลิตภัณฑ์แบนไปจนถึงรูปทรงที่ซับซ้อน เช่น เกลียวและแหวน ความคล่องตัวในการรีดทำให้การรีดโลหะเป็นสิ่งที่ขาดไม่ได้ในอุตสาหกรรมต่างๆ ตั้งแต่การก่อสร้างและยานยนต์ ไปจนถึงอวกาศและพลังงาน

การทำความเข้าใจหลักการ พารามิเตอร์ และข้อบกพร่องที่อาจเกิดขึ้นถือเป็นสิ่งสำคัญสำหรับวิศวกรและผู้ผลิตที่ต้องการเพิ่มประสิทธิภาพการไหลของวัสดุ รับประกันคุณภาพของผลิตภัณฑ์ และลดต้นทุนการผลิตในภูมิทัศน์อุตสาหกรรมที่เน้นระบบอัตโนมัติมากขึ้น

แหล่งข้อมูลที่แนบมา : PDF กระบวนการรีดโลหะ