- 1.0ทำความเข้าใจวิธีการปั๊มโลหะปริมาณสูง

- 2.0เครื่องมือสำหรับการปั๊มปริมาณสูง: การเลือกคลาสที่เหมาะสม

- 3.0การบำรุงรักษาเชิงป้องกัน: สิ่งสำคัญสำหรับความสำเร็จในระยะยาว

- 4.0การควบคุมคุณภาพสำหรับการผลิตปริมาณสูง

- 5.0การเพิ่มผลผลิตสูงสุด: ความเร็วในการพิมพ์และการวางแผนกำลังการผลิต

- 6.0ความคิดสุดท้าย: การออกแบบเพื่อความสำเร็จในการประทับตราแบบปรับขนาดได้

- 7.0โซลูชันสายการปั๊มปริมาณสูงแบบครบวงจร

การปั๊มโลหะปริมาณมากเป็นกระบวนการผลิตที่มีประสิทธิภาพสูง ใช้ในการแปรรูปแผ่นโลหะให้เป็นชิ้นส่วนที่แม่นยำและทำซ้ำได้ในปริมาณมาก ถือเป็นโซลูชันที่ตอบโจทย์อุตสาหกรรมที่ต้องการความรวดเร็ว ความสม่ำเสมอ และความคุ้มค่า เช่น ยานยนต์ เครื่องใช้ไฟฟ้า ก่อสร้าง และอิเล็กทรอนิกส์

1.0ทำความเข้าใจวิธีการปั๊มโลหะปริมาณสูง

แม้ว่าการปั๊มโลหะจะเป็นเรื่องง่ายในหลักการ แต่ก็มีเทคนิคเฉพาะทางหลายอย่างที่ออกแบบมาเพื่อวัตถุประสงค์การผลิตที่แตกต่างกัน กระบวนการที่ใช้กันมากที่สุดสองอย่างสำหรับการผลิตปริมาณมากคือ การปั๊มแม่พิมพ์แบบก้าวหน้า และ การปั๊มแม่พิมพ์ถ่ายโอนทั้งสองให้ความเร็วและปริมาณงานสูง แต่แต่ละอย่างก็มีข้อดีของตัวเอง

1.1การปั๊มแม่พิมพ์แบบก้าวหน้า

การปั๊มขึ้นรูปด้วยแม่พิมพ์แบบก้าวหน้าจะป้อนแผ่นโลหะต่อเนื่องผ่านชุดสถานี โดยแต่ละสถานีจะดำเนินงานเฉพาะอย่าง ชิ้นส่วนจะถูกขึ้นรูปทีละน้อย และแยกออกจากแผ่นโลหะที่สถานีสุดท้ายในที่สุด

เหมาะสำหรับ: แหวนรอง, วงเล็บ, คลิป และชิ้นส่วนที่มีคุณสมบัติมากมาย

ข้อดี:

- การผลิตที่รวดเร็วและต่อเนื่อง

- ความสามารถในการทำซ้ำและความแม่นยำของมิติสูง

- ต้นทุนต่อหน่วยต่ำสำหรับปริมาณมาก

- ของเสียจากวัสดุลดลง

- การใช้ประโยชน์ของวัสดุอย่างมีประสิทธิภาพ

- สามารถผลิตชิ้นส่วนได้หลายชิ้นต่อจังหวะ (หากรูปทรงเรขาคณิตอนุญาต)

ความแตกต่างที่สำคัญ: ในการปั๊มแบบก้าวหน้า ชิ้นส่วนจะยังคงติดอยู่กับแถบโลหะตลอดกระบวนการ ในทางตรงกันข้าม การปั๊มด้วยแม่พิมพ์ถ่ายโอนจะแยกชิ้นส่วนออกก่อนและเคลื่อนย้ายอย่างอิสระ

1.2การปั๊มแม่พิมพ์ถ่ายโอน

การปั๊มแม่พิมพ์ถ่ายโอนใช้ระบบถ่ายโอนเชิงกลเพื่อเคลื่อนย้ายชิ้นส่วนแต่ละชิ้นระหว่างสถานีเครื่องมือต่างๆ ซึ่งช่วยให้การขึ้นรูปมีความซับซ้อนมากขึ้น เนื่องจากชิ้นส่วนจะถูกแยกออกจากแถบก่อนเวลา

เหมาะสำหรับ: กรอบ เปลือก ส่วนประกอบโครงสร้าง หรือชิ้นส่วนที่ดึงลึก

ข้อดี:

- ความยืดหยุ่นที่มากขึ้นสำหรับการออกแบบที่ซับซ้อนและหลายมิติ

- เวลาในการทำงานที่เร็วขึ้น (เมื่อเทียบกับการถ่ายโอนด้วยมือ)

- ไม่จำเป็นต้องดำเนินการหลังประทับตรา

- เหมาะกว่าสำหรับรูปทรงเรขาคณิตที่ใหญ่หรือซับซ้อนมากขึ้น

2.0เครื่องมือสำหรับการปั๊มปริมาณสูง: การเลือกคลาสที่เหมาะสม

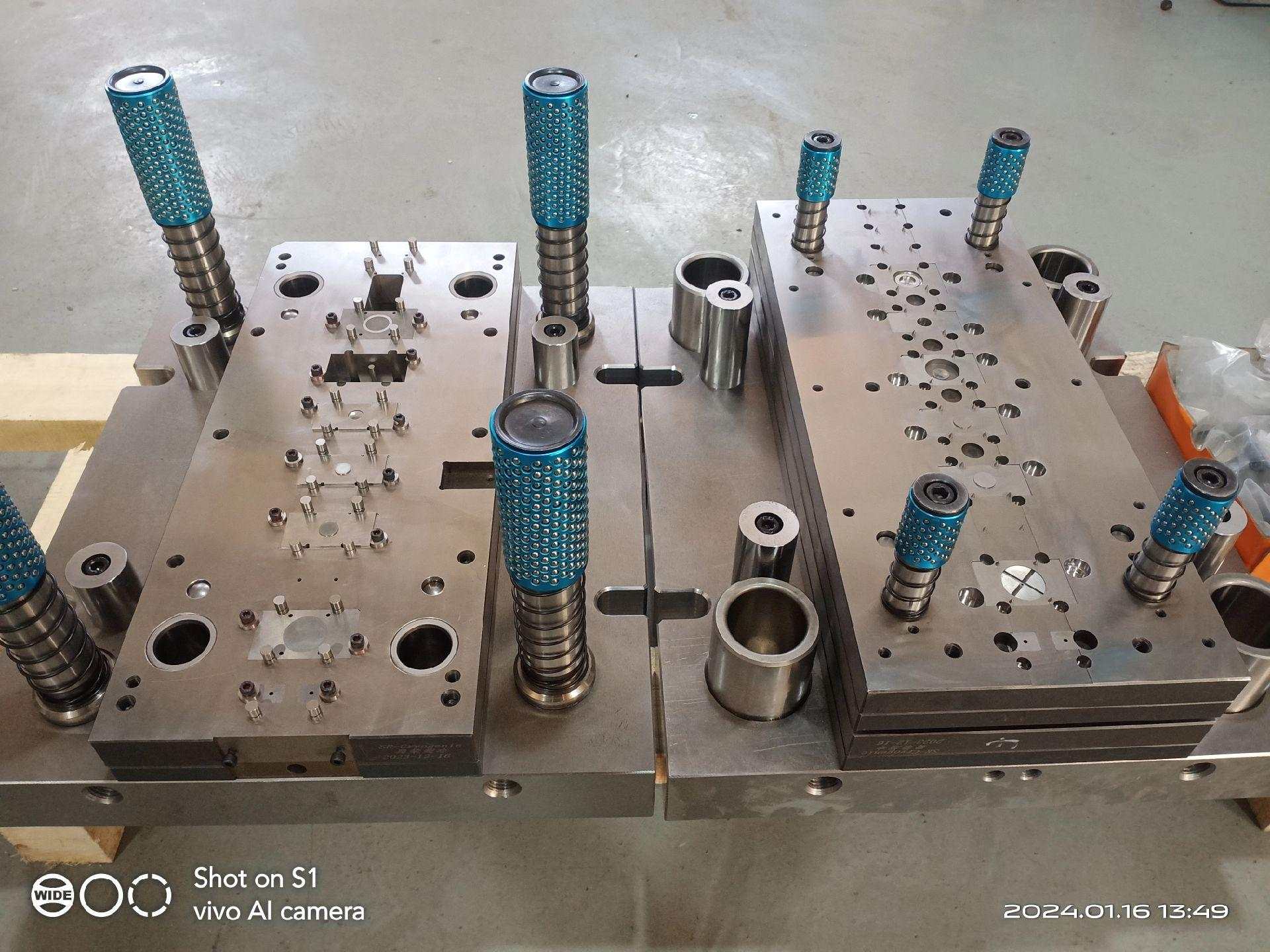

การใช้เครื่องมือเป็นหนึ่งในปัจจัยสำคัญที่สุดในการปั๊มโลหะปริมาณมาก ความซับซ้อนของชิ้นส่วน ปริมาณการผลิต และความคลาดเคลื่อนที่ต้องการจะเป็นตัวกำหนดระดับการใช้เครื่องมือที่จำเป็น

เครื่องมือคลาส A สำหรับการใช้งานที่ต้องการความแม่นยำสูง

สำหรับการผลิตปริมาณมากในระยะยาว ซึ่งโดยทั่วไปจะอยู่ที่หลายล้านชิ้น ขอแนะนำให้ใช้แม่พิมพ์โปรเกรสซีฟคลาส A

คุณสมบัติหลัก:

- ชิ้นส่วนสึกหรอที่สามารถเปลี่ยนได้ (แผ่นตัด, การขึ้นรูปบล็อก)

- เครื่องลอกแบบมีไกด์พร้อมเสานำทางลูกปืนแบบแม่นยำ

- เครื่องมือเหล็กกล้าชุบแข็งหรือคาร์ไบด์เพื่อความทนทาน

แม่พิมพ์แบบโปรเกรสซีฟทั่วไปสำหรับโครงการที่มีปริมาณน้อยถึงปานกลางอาจใช้งานได้นานถึง 1 ล้านชิ้น เมื่อเปรียบเทียบกันแล้ว เครื่องมือ Class A หากได้รับการบำรุงรักษาอย่างเหมาะสม สามารถใช้งานได้นานกว่านั้นมาก

เม็ดมีดคาร์ไบด์เพื่อประสิทธิภาพในระยะยาว

เม็ดมีดตัดและขึ้นรูปคาร์ไบด์มักใช้ในแม่พิมพ์ปริมาณสูง เนื่องจากมีอายุการใช้งานยาวนานกว่าเหล็กกล้าเครื่องมือมาตรฐานอย่างมาก

ข้อควรพิจารณา:

- คาร์ไบด์ต้องได้รับการประมวลผลอย่างระมัดระวังเพื่อหลีกเลี่ยงการเสื่อมสภาพของสารยึดเกาะ

- สารเคลือบพิเศษ (เช่น TiN, TiCN) สามารถยืดอายุการใช้งานได้

- แม่พิมพ์แบบก้าวหน้าสามารถออกแบบให้ผลิตชิ้นส่วนได้หลายชิ้นต่อจังหวะ ช่วยเพิ่มปริมาณงาน

3.0การบำรุงรักษาเชิงป้องกัน: สิ่งสำคัญสำหรับความสำเร็จในระยะยาว

แม้แต่เครื่องมือที่ดีที่สุดก็ยังต้องมีการบำรุงรักษาอย่างสม่ำเสมอ กลยุทธ์การบำรุงรักษาเชิงรุกจะช่วยให้เครื่องมือมีความสม่ำเสมอและยืดอายุการใช้งาน

แนวทางปฏิบัติที่ดีที่สุด:

- เก็บอะไหล่สำคัญ (ชิม, อินเสิร์ต, สปริง) ไว้ในสต็อก

- บันทึกเซสชันการบำรุงรักษาทุกครั้งและเชื่อมโยงกับข้อมูลการตรวจสอบ

- ทำการลับคมหรือเปลี่ยนเม็ดมีดเป็นระยะตามการใช้งาน โดยทั่วไปคือทุกๆ 50,000 ถึง 100,000 ครั้ง

การจัดเก็บเครื่องมือ: ปกป้องเครื่องมืออันมีค่าจากการกัดกร่อน ความชื้น และความเสียหายทางกายภาพ สภาพแวดล้อมที่ปลอดภัยจากอัคคีภัยและควบคุมอุณหภูมิถือเป็นสิ่งที่เหมาะสมที่สุด

4.0การควบคุมคุณภาพสำหรับการผลิตปริมาณสูง

ยิ่งปริมาณการผลิตสูง การมีระเบียบปฏิบัติการตรวจสอบที่เข้มงวดก็ยิ่งมีความสำคัญมากขึ้น อุตสาหกรรมหลายแห่งต้องการ:

- FAIR (รายงานการตรวจสอบบทความแรก)

- PPAP (กระบวนการอนุมัติชิ้นส่วนการผลิต)

- การวิเคราะห์ความสามารถของกระบวนการ CPK

- การติดตามล็อตตั้งแต่วัตถุดิบจนถึงผลิตภัณฑ์ขั้นสุดท้าย

แนวทางปฏิบัติทั่วไปอื่น ๆ ได้แก่:

- การตรวจสอบ Gage R&R สำหรับอุปกรณ์ตรวจสอบ

- แผนการตรวจสอบระหว่างกระบวนการเชื่อมโยงกับ กด การดำเนินงาน

- การเก็บรักษาตัวอย่างในแต่ละขั้นตอนการผลิตและการจ้างช่วง

ซัพพลายเออร์ของคุณควรสนับสนุนมาตรฐานภายในของคุณและช่วยบรรเทาความเสี่ยงของชิ้นส่วนที่ไม่เป็นไปตามมาตรฐาน

5.0การเพิ่มผลผลิตสูงสุด: ความเร็วในการพิมพ์และการวางแผนกำลังการผลิต

ความเร็วในการกดมีบทบาทสำคัญต่อผลผลิต จังหวะสั้น เครื่องกดความเร็วสูง (สูงถึง 600 จังหวะต่อนาที) สามารถเพิ่มประสิทธิภาพได้อย่างมาก แต่ต้องขึ้นอยู่กับการออกแบบชิ้นส่วนและแม่พิมพ์ที่เอื้ออำนวยเท่านั้น

ปัจจัยที่มีผลต่อความเร็วในการกด:

- ความแข็งแรงและความหนาของวัสดุ

- ความซับซ้อนของชิ้นส่วน

- การจัดวางเครื่องมือและการออกแบบสถานี

สำหรับโปรแกรมที่มีความสำคัญต่อภารกิจ ควรอนุมัติเครื่องมือสำรองสำหรับแท่นพิมพ์หลายแท่น วิธีนี้ช่วยให้มีความยืดหยุ่นในกรณีที่แท่นพิมพ์หรือเครื่องมือต้องหยุดทำงาน

6.0ความคิดสุดท้าย: การออกแบบเพื่อความสำเร็จในการประทับตราแบบปรับขนาดได้

การประสบความสำเร็จในงานปั๊มขึ้นรูปปริมาณมากไม่ได้ขึ้นอยู่กับแค่เครื่องจักรเท่านั้น แต่ยังรวมถึงความสมดุลระหว่างการออกแบบชิ้นส่วน กลยุทธ์ด้านเครื่องมือ ความเสถียรของกระบวนการ และการรับประกันคุณภาพอย่างต่อเนื่อง

ไม่ว่าคุณจะเปิดตัวผลิตภัณฑ์ใหม่หรือขยายขนาดผลิตภัณฑ์ที่มีอยู่ การร่วมมือกับซัพพลายเออร์ปั๊มโลหะที่มีประสบการณ์สามารถช่วยคุณได้:

- เพิ่มประสิทธิภาพการออกแบบชิ้นส่วนของคุณเพื่อให้สามารถผลิตได้

- เลือกวิธีการประทับตราที่ดีที่สุด

- ลดต้นทุนโดยไม่กระทบต่อประสิทธิภาพ

- รักษาตารางการผลิตที่เชื่อถือได้

7.0โซลูชันสายการปั๊มปริมาณสูงแบบครบวงจร

เราให้บริการโซลูชันครบวงจรสำหรับสายการผลิตปั๊มโลหะปริมาณมาก ตั้งแต่การเลือกอุปกรณ์ไปจนถึงเครื่องมือและระบบอัตโนมัติ ทีมงานของเราพร้อมมอบระบบแบบครบวงจรที่ออกแบบมาเพื่อตอบโจทย์เป้าหมายการผลิตของคุณ

โซลูชันสายการปั๊มของเรามีดังนี้:

- เครื่องปั๊มความเร็วสูง (เครื่องกลและเซอร์โว) ตั้งแต่ 60 ถึง 600 ตัน

- การออกแบบภายในและการผลิตแม่พิมพ์โปรเกรสซีฟและถ่ายโอนคลาส A

- ระบบการป้อนคอยล์: เครื่องหนีบผม, เครื่องคลายม้วนผม, เครื่องป้อนแบบลูกกลิ้งเซอร์โว

- ระบบถ่ายโอนชิ้นส่วนอัตโนมัติระหว่างสถานีหรือแท่นพิมพ์

- ระบบตรวจสอบอินไลน์และการติดตามกระบวนการแบบบูรณาการ

- ชุดอะไหล่และการสนับสนุนการบำรุงรักษาเชิงป้องกัน

- รองรับการทำงานนำร่อง PPAP, CPK และการตรวจสอบคุณภาพ

ไม่ว่าคุณจะกำลังเปิดตัวโครงการใหม่ปริมาณมากหรือขยายโครงการที่มีอยู่แล้ว เราก็มีโซลูชันสายการผลิตที่เชื่อถือได้ มีประสิทธิภาพ และปรับขนาดได้เพื่อตอบสนองความต้องการด้านการผลิตของคุณ