- 1.0การดำเนินการปิดกั้น

- 2.0ดึงลง

- 3.0การแตกหัก

- 4.0การออกแบบเปล่า – ส่วนว่างขั้นต่ำ

- 5.0มุม

- 6.0รอยบาก

- 7.0การระบุจุดตัด

- 8.0การระบุรู – เส้นผ่านศูนย์กลางขั้นต่ำ

- 9.0ความคลาดเคลื่อนของรู

- 10.0รูและช่องเปิดใกล้ขอบเปล่า

- 11.0รอยบากที่ใช้แทนหลุม

- 12.0หลุมและช่องเปิดใกล้โค้ง

- 13.0ข้อกำหนดขั้นต่ำสำหรับตำแหน่งหลุม

- 14.0การระบุแท็บภายใน

- 15.0การระบุความโค้ง

- 16.0ข้อควรพิจารณาเกี่ยวกับการดัด การโป่งพอง การแตกหัก และการเกิดเสี้ยน

- 17.0การระบุการคว้านรู

- 18.0หัวเชื่อมจุด

- 19.0การกำหนดขนาด

- 20.0การอัดรีด

- 21.0การประทับตราแบบนูน

- 22.0การกำจัดเสี้ยน

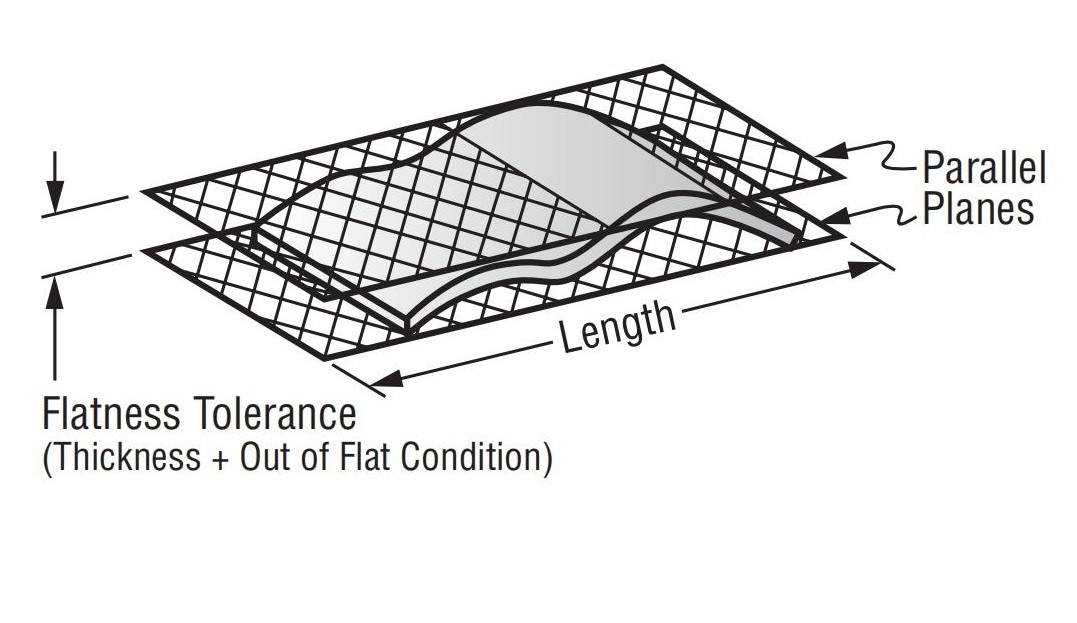

- 23.0ความแบน

- 24.0การตกแต่งพื้นผิวบนชิ้นส่วนที่ประทับตรา

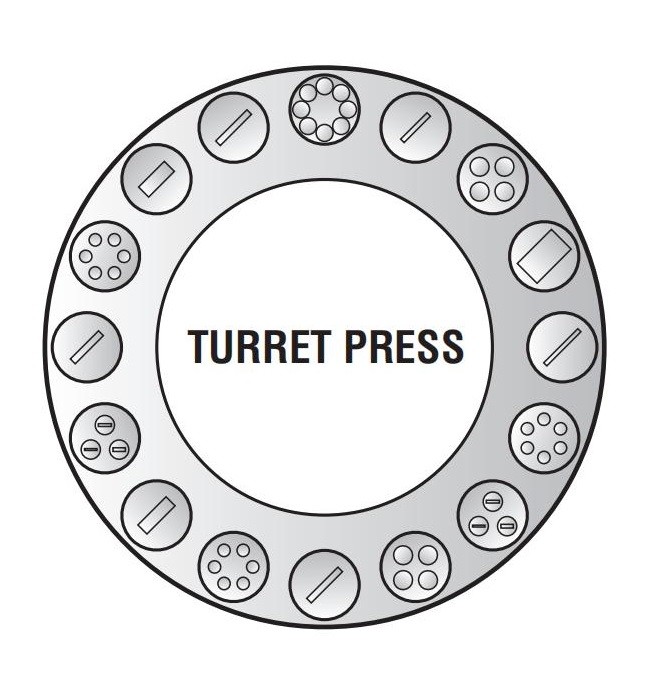

- 25.0การกำหนดขนาดแท่นกดป้อมปืน

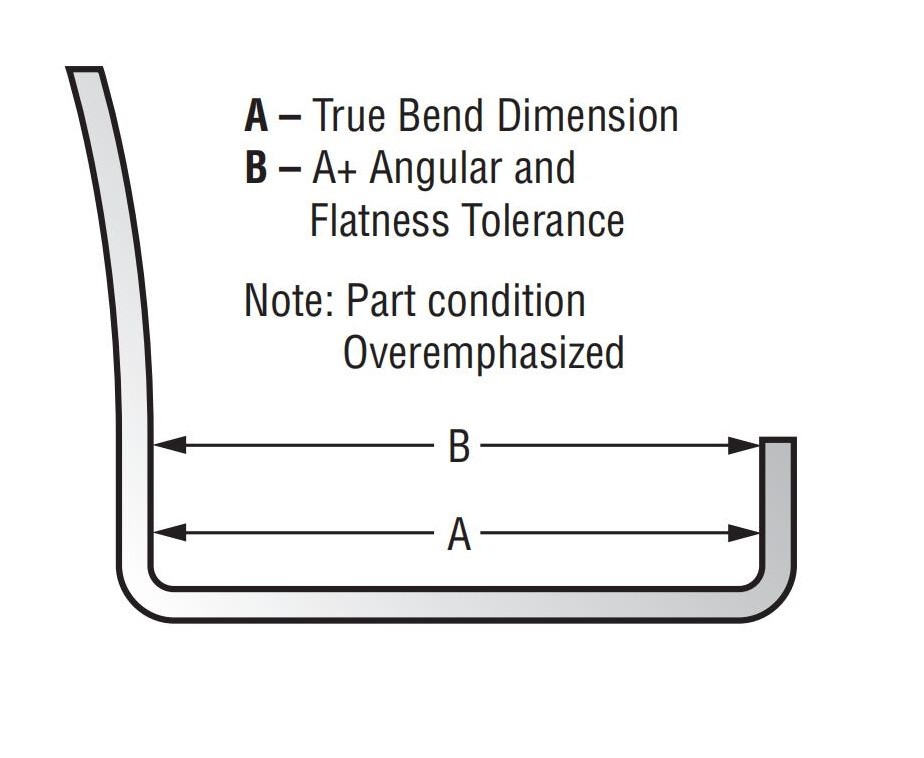

- 26.0แนวทางปฏิบัติที่ดีที่สุดในการกำหนดขนาดของเบรกกด

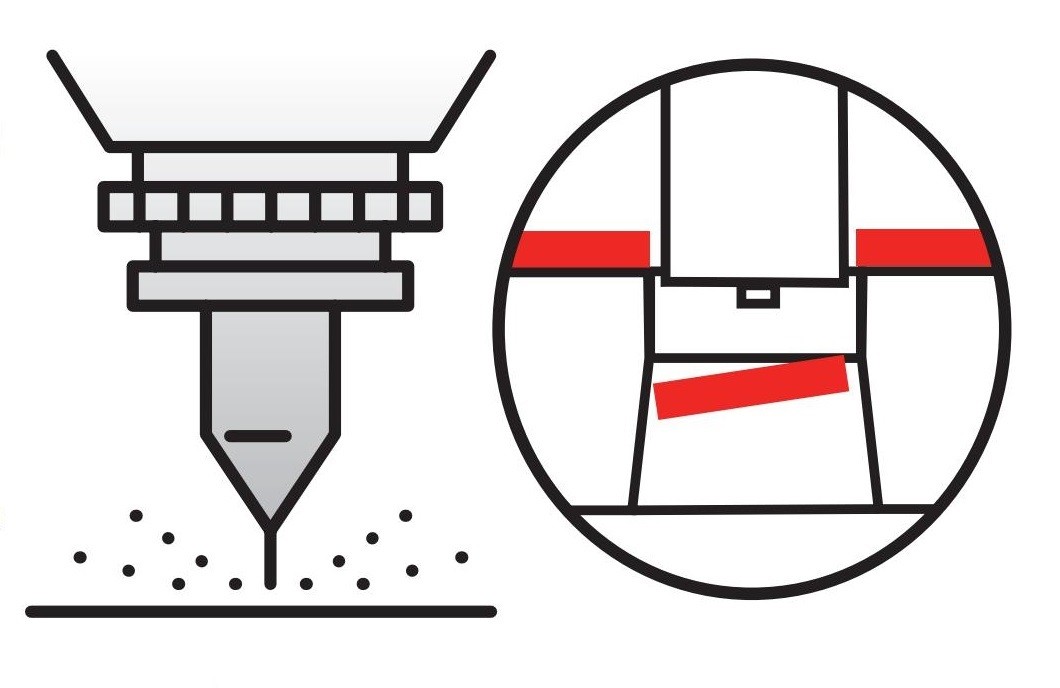

- 27.0การตัดด้วยเลเซอร์ร่วมกับการเจาะป้อมปืน

- 28.0การออกแบบชิ้นส่วนสำหรับการประมวลผลด้วยเลเซอร์

การออกแบบชิ้นส่วนโลหะแผ่นสำหรับงานปั๊มและตัดด้วยเลเซอร์นั้นไม่เพียงแต่ต้องการความแม่นยำของ CAD เท่านั้น แต่ยังต้องอาศัยความเข้าใจอย่างลึกซึ้งเกี่ยวกับค่าความคลาดเคลื่อนในการผลิต พฤติกรรมของวัสดุ และแนวทางการออกแบบที่คุ้มค่า ตั้งแต่การตัดและดัด ไปจนถึงคุณภาพขอบด้วยเลเซอร์และขนาดรูขั้นต่ำ การตัดสินใจออกแบบแต่ละครั้งล้วนส่งผลโดยตรงต่อประสิทธิภาพของชิ้นส่วน ความสามารถในการผลิต และต้นทุนการผลิตโดยรวม

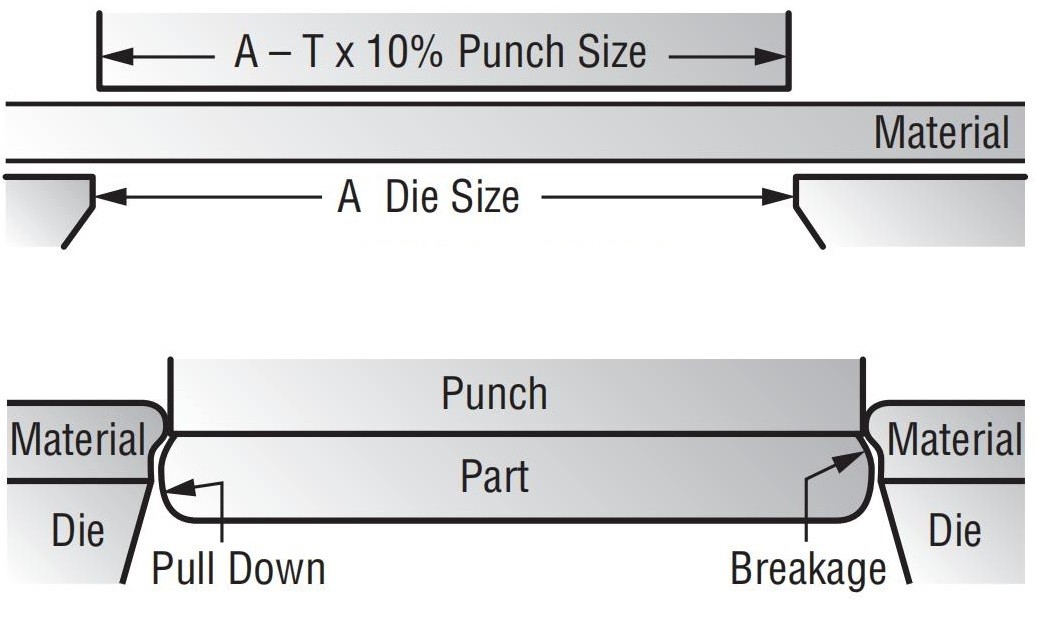

1.0การดำเนินการปิดกั้น

การปั๊มตัด (Blanking) เกี่ยวข้องกับการตัดชิ้นส่วนโดยใช้ชุดปั๊มและแม่พิมพ์ที่ตรงกับรูปทรงภายนอกของชิ้นส่วน จำเป็นต้องมีระยะห่างระหว่างปั๊มและแม่พิมพ์

การเคลียร์นี้ทำให้หมัด ตัด ผ่านส่วนหนึ่งของวัสดุแล้ว กระดูกหัก ส่วนที่เหลือ

ก่อนที่จะเริ่มการตัด หมัดจะทำให้พื้นผิววัสดุเสียรูปเล็กน้อย — การเสียรูปนี้เรียกว่า ดึงลง.

2.0ดึงลง

ขอบเขตของการดึงลงขึ้นอยู่กับ:

- ก) อารมณ์ของวัสดุ– วัสดุที่อ่อนนุ่มส่งผลให้มีแรงดึงมากขึ้น

- ข) โครงสร้างวัสดุ– วัสดุที่มีเมล็ดยาว (เช่น ทองแดง สแตนเลส) มีแนวโน้มที่จะไหลมากขึ้น ทำให้แรงดึงลงเพิ่มขึ้น

- ค) ความหนาของวัสดุ– วัสดุที่หนาจะมีแรงดึงมากกว่าวัสดุที่บาง

3.0การแตกหัก

การแตกหักได้รับอิทธิพลจาก:

- ก) อารมณ์ของวัสดุ– วัสดุที่แข็งกว่า (โดยการรีดหรือการอบด้วยความร้อน) จะทำให้แตกหักมากขึ้น

- ข) โครงสร้างวัสดุ– วัสดุที่มีเมล็ดสั้น (เช่น อลูมิเนียม เหล็กกล้าคาร์บอนสูง) มีเปอร์เซ็นต์การแตกหักที่สูงกว่า

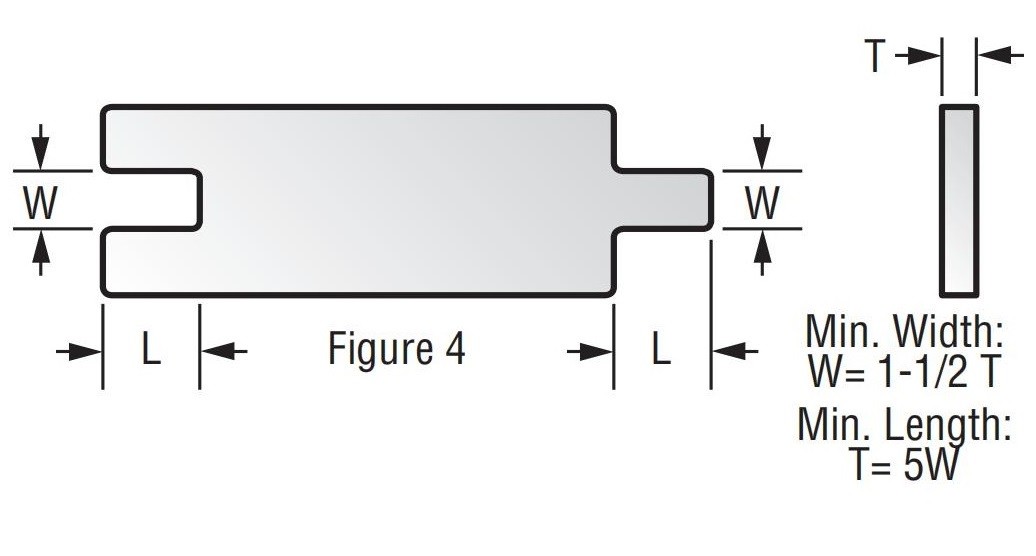

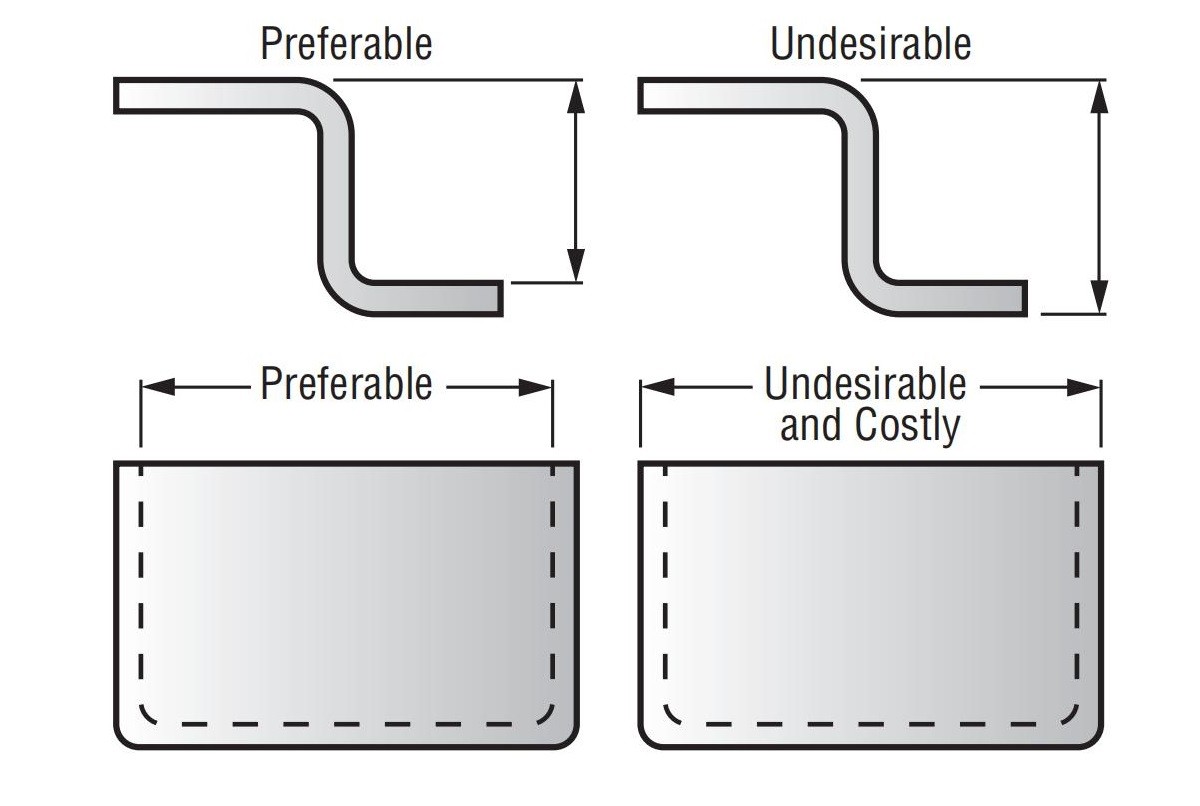

4.0การออกแบบเปล่า – ส่วนว่างขั้นต่ำ

การ ความกว้างขั้นต่ำ ของส่วนว่าง (W) ควรเป็น:

- ไม่น้อยกว่า 5 ถึง 2 ครั้ง ความหนาของวัสดุ (T)

- ไม่เคยน้อยกว่า 1/32 นิ้ว

การ ความยาวสูงสุด ของส่วนนี้ไม่ควรเกิน 5 เท่าของความกว้าง.

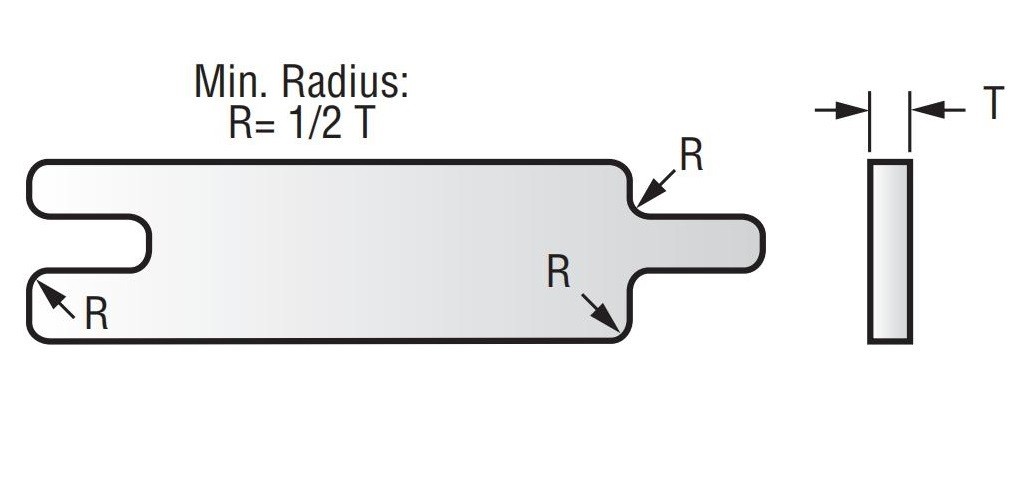

5.0มุม

มุม รัศมี (R) ควรจะอย่างน้อย ½ ของความหนาของวัสดุ (T).

สำหรับวัสดุ ≤ 1/16 นิ้ว, มุมแหลมก็ยอมรับได้

6.0รอยบาก

หากรอยบากต้องแน่น ความคลาดเคลื่อนของขนาดหรือตำแหน่งพิจารณาสองทางเลือก:

- มุมโค้งมน(รัศมีสูงสุด) หากรวมอยู่ในการดำเนินการปิดช่องว่าง

- มุมแหลม หากทำในปฏิบัติการรอง

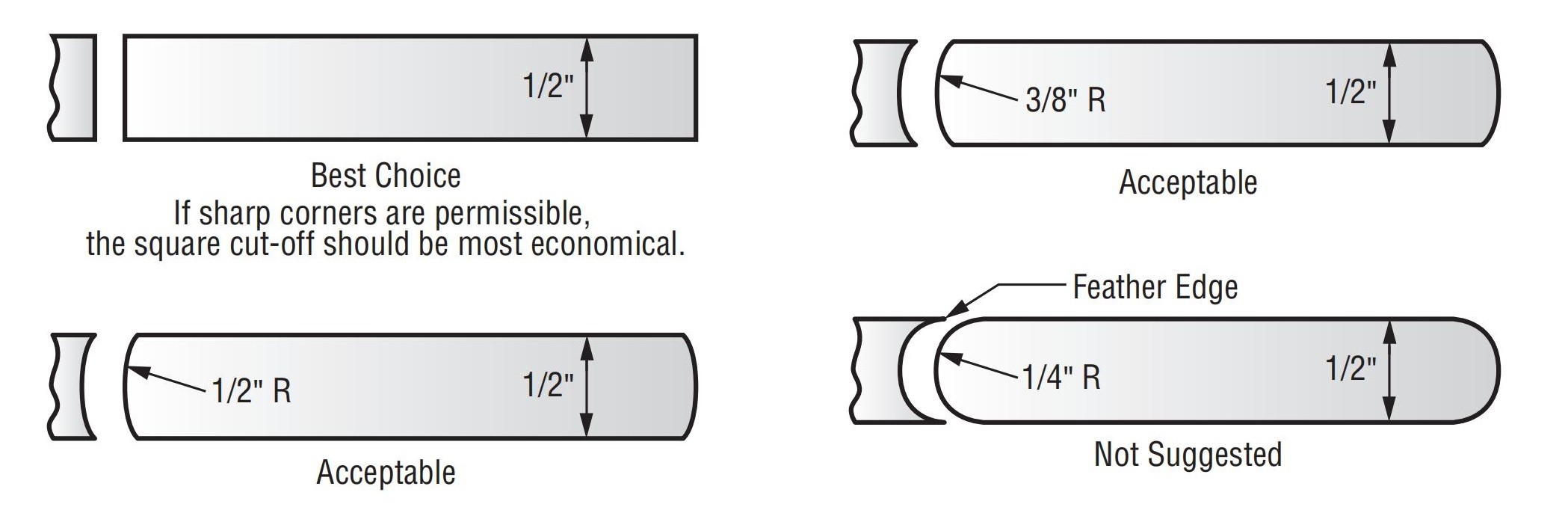

7.0การระบุจุดตัด

หลังจากตัดชิ้นงานให้ได้ความกว้างที่ถูกต้องแล้ว รูปร่างตัดหลายแบบ สามารถระบุเพื่อการประทับตราที่คุ้มต้นทุนได้

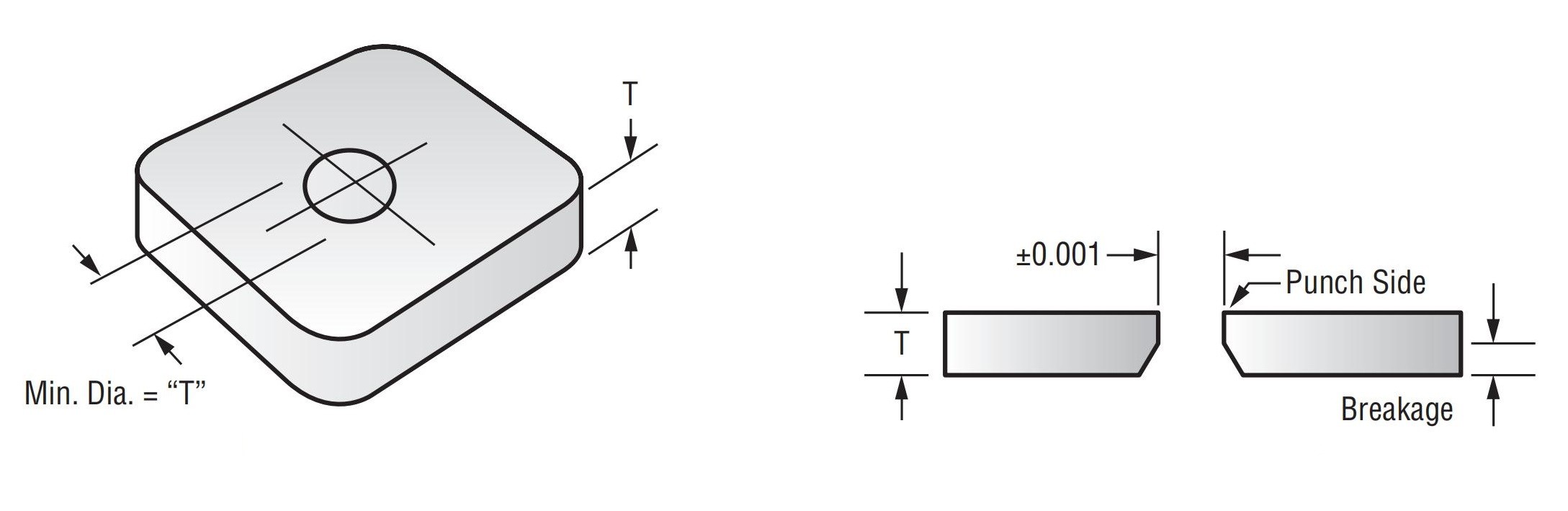

8.0การระบุรู – เส้นผ่านศูนย์กลางขั้นต่ำ

สำหรับเศรษฐกิจโดยทั่วไป:

- เส้นผ่านศูนย์กลางรู ≥ ความหนาของวัสดุ (T)

- สำหรับ วัสดุที่อ่อนนุ่ม(เช่น อลูมิเนียม) อาจมีรูที่เล็กกว่าได้ แต่ เส้นผ่านศูนย์กลางขั้นต่ำควรเพิ่มขึ้น ด้วยความแข็งแรงเฉือนของวัสดุ

- สำหรับ สแตนเลส, เส้นผ่านศูนย์กลางรูควรมีอย่างน้อย ความหนาของวัสดุ 2×

- ถ้า เส้นผ่านศูนย์กลาง < วัสดุ ความหนา หรือ < 0.050 นิ้ว, รูต้องเป็น เจาะและลบคม, การเพิ่มต้นทุน

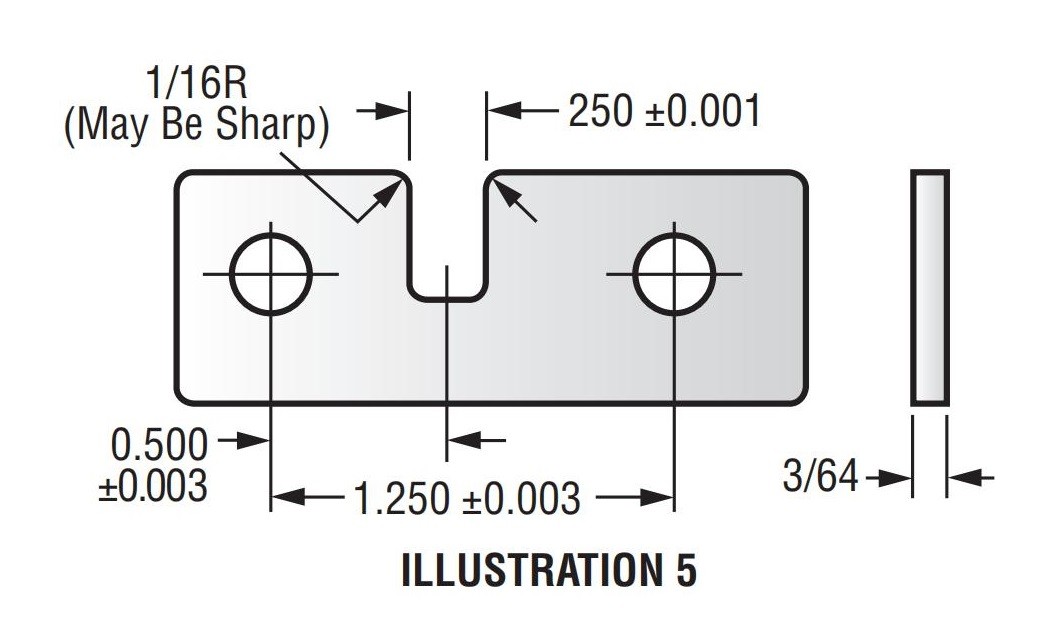

9.0ความคลาดเคลื่อนของรู

- เว้นแต่จะระบุไว้เป็นอย่างอื่น ค่าความคลาดเคลื่อนใช้ได้กับด้านเจาะเท่านั้น

- รูเจาะทั้งหมดมี การแตกหัก ที่ด้านแม่พิมพ์เนื่องจากระยะห่างระหว่างแม่พิมพ์กับปั๊ม

- การแตกหักจะแตกต่างกันไปตามประเภทของวัสดุ

- สำหรับ รูเรียบ, เจาะขนาดเล็กกว่าและขนาดสุดท้าย (เพิ่มต้นทุน)

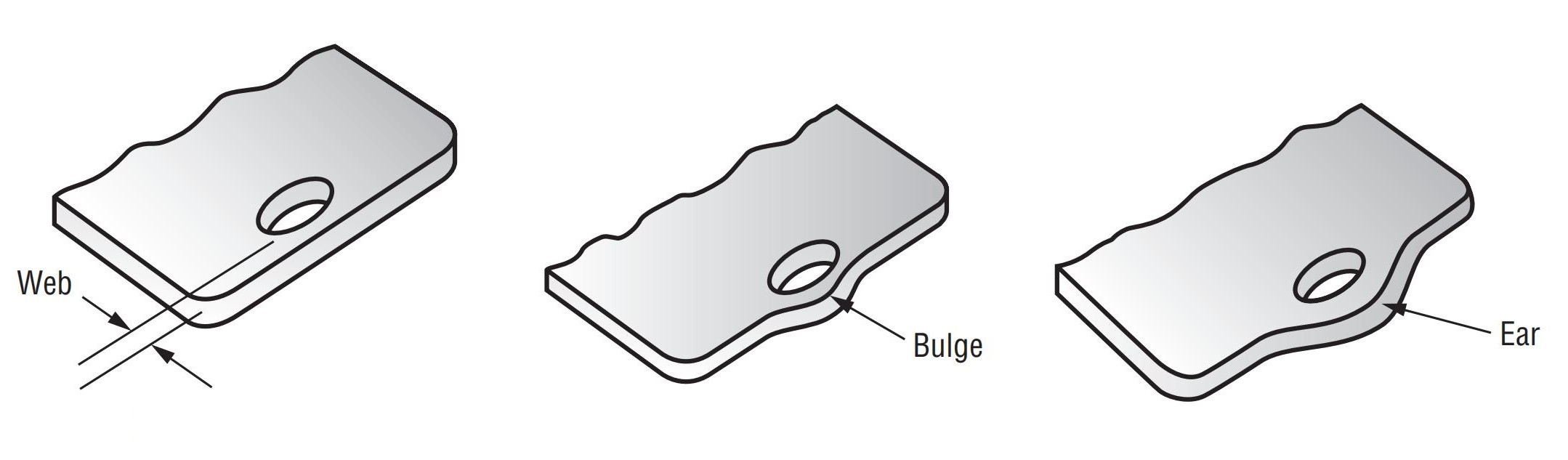

10.0รูและช่องเปิดใกล้ขอบเปล่า

เพื่อหลีกเลี่ยง ปูด, บำรุงรักษา เว็บ ≥ 1.5× ความหนาของวัสดุ ระหว่างรูและขอบว่าง

ถ้า เว็บ < 1.5×Tวัสดุอาจโป่งพองหรือแตกหักได้

อาการบวมจะรุนแรงขึ้น เมื่อเว็บลดลงต่ำกว่า 0.5×ที

กฎเดียวกันนี้ใช้ได้กับ ใยระหว่างหลุมที่อยู่ติดกัน

หากความโป่งพองนั้นไม่สามารถยอมรับได้ การเจาะ + การขัดแต่ง เป็นสิ่งจำเป็น

เป็นทางเลือกอื่น ปรับเปลี่ยนโปรไฟล์ว่าง โดยการเพิ่ม หู เพื่อรักษาระยะห่าง

11.0รอยบากที่ใช้แทนหลุม

แทนที่จะเจาะรูกลม ลองพิจารณาออกแบบ รอยบาก ในเส้นขอบว่าง:

รอยบากสามารถ โดนต่อย โดยตรงหากความคลาดเคลื่อนอนุญาต

หรือก็สามารถทำได้ กว้างพอ ที่จะรวมอยู่ในงานตัดขอบโดยไม่ต้องเจาะรูรอง

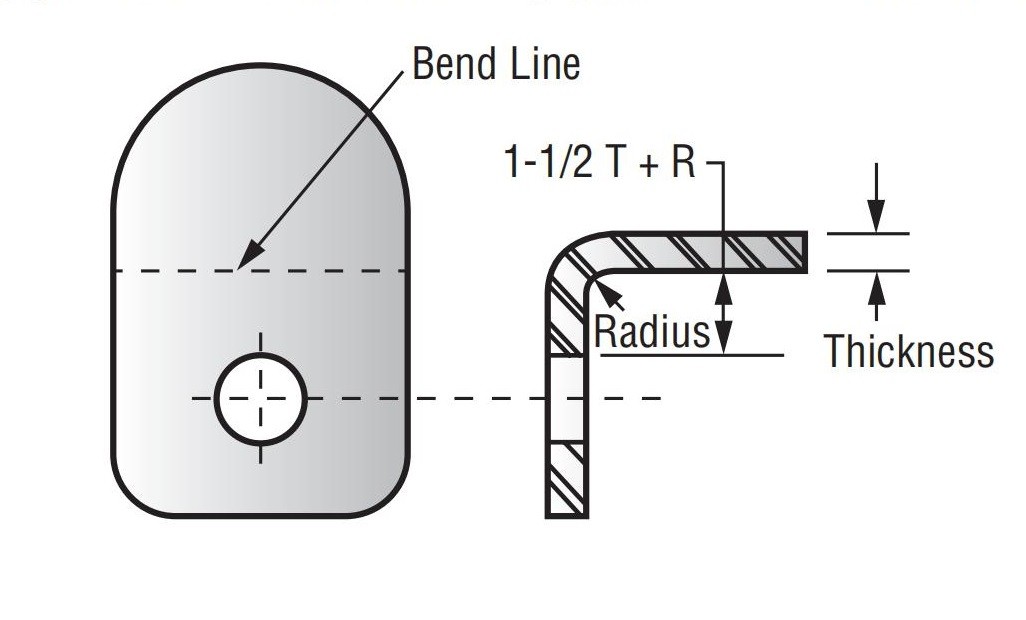

12.0หลุมและช่องเปิดใกล้โค้ง

เพื่อหลีกเลี่ยงการบิดเบือน รูใกล้ส่วนโค้งต้องปฏิบัติตามนี้ กฎระยะห่างขั้นต่ำ:

ระยะห่าง = 1.5 × ความหนาของวัสดุ + รัศมีการดัด

หากวางไว้ใกล้กว่านี้ อาจเกิดการบิดเบือนได้

หากการบิดเบือนไม่สามารถยอมรับได้ ให้เจาะรู หลังจากก่อตัว (เพิ่มต้นทุน)

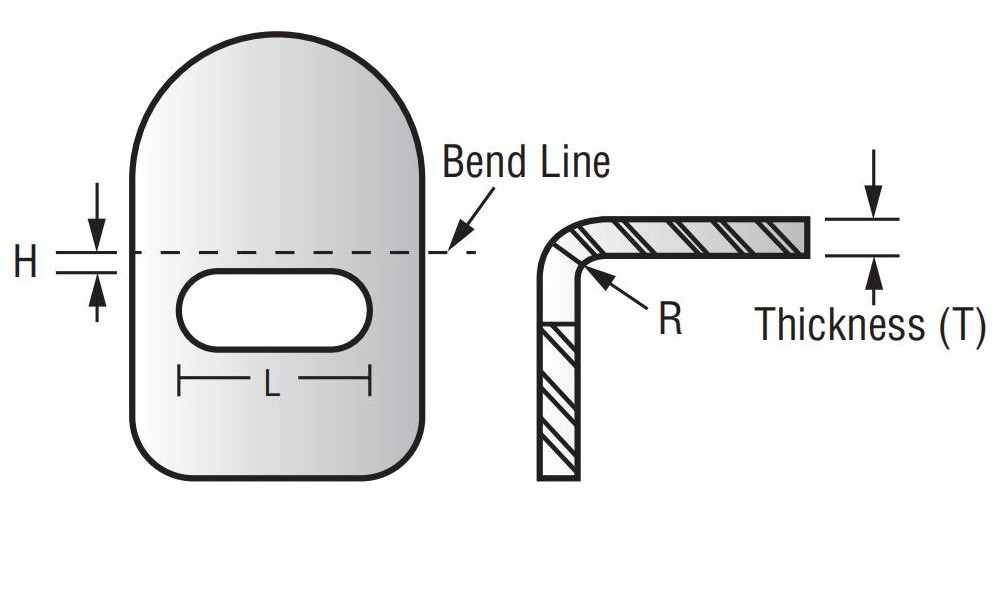

13.0ข้อกำหนดขั้นต่ำสำหรับตำแหน่งหลุม

ใช้แผนภูมิต่อไปนี้สำหรับความสูงขั้นต่ำ (H) จากจุดกึ่งกลางรูถึงขอบชิ้นส่วนตามความยาวหน้าแปลน (L):

- ยาว ≤ 1 นิ้ว→ H = 2T + R

- 1″ < ยาว ≤ 2″→ H = 5T + R

- ยาว > 2 นิ้ว→ H = 3T ถึง 3.5T + R

ฟังก์ชันรูควรเป็นแนวทางในการออกแบบที่เรียบง่าย ให้รายละเอียดครบถ้วนเพื่อประสิทธิภาพด้านต้นทุนที่ดีที่สุด

14.0การระบุแท็บภายใน

ตรวจสอบฟังก์ชันแท็บเพื่อหลีกเลี่ยงการดำเนินการที่ไม่จำเป็น:

- เอ ช่องบรรเทา รอบๆ แถบช่วยให้สามารถโค้งงอได้

- หากมีการเจาะคุณสมบัติอื่น ๆ สามารถเพิ่มช่องได้พร้อมกัน

- หากไม่เป็นเช่นนั้นอาจต้องใช้ การดำเนินการรอง

15.0การระบุความโค้ง

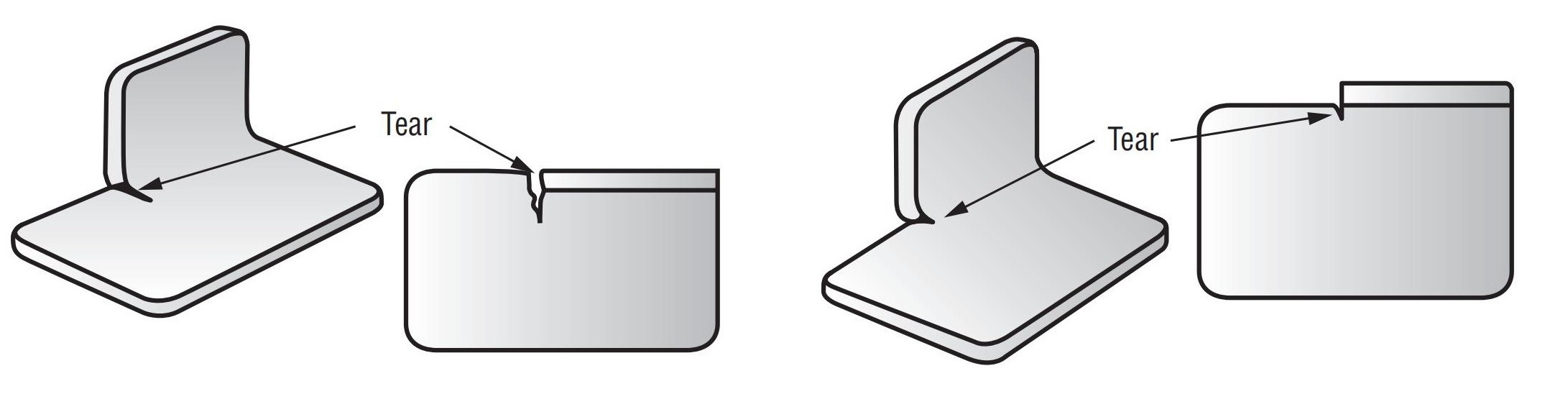

การหลีกเลี่ยงการฉีกขาดในบริเวณที่เกิดขึ้น

เมื่อออกแบบส่วนโค้งในชิ้นส่วนที่ประทับ การฉีกขาดของวัสดุ อาจเกิดขึ้นได้หากไม่ได้รับการบรรเทาอย่างเหมาะสม เพื่อป้องกันปัญหานี้:

- เพิ่มการบรรเทาแบบออฟเซ็ต ในโปรไฟล์ว่างใกล้ส่วนโค้ง (รูปที่ 16 และ 17)

- หากไม่ได้รับการบรรเทา น้ำตาอาจแพร่กระจายภายใต้ความเครียด ทำให้เกิด ความล้มเหลวจากความเหนื่อยล้า

- เครื่องมือมาตรฐาน ไม่สามารถรองรับแบบฟอร์มที่ไม่มีพื้นที่แบนติดกันเพื่อรองรับได้ — ส่งผลให้ต้นทุนเครื่องมือเพิ่มขึ้น

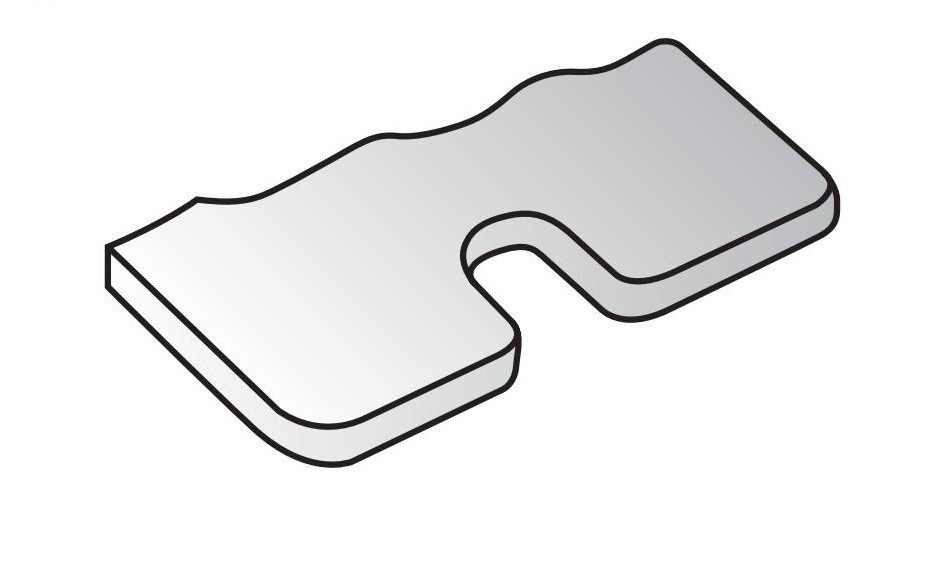

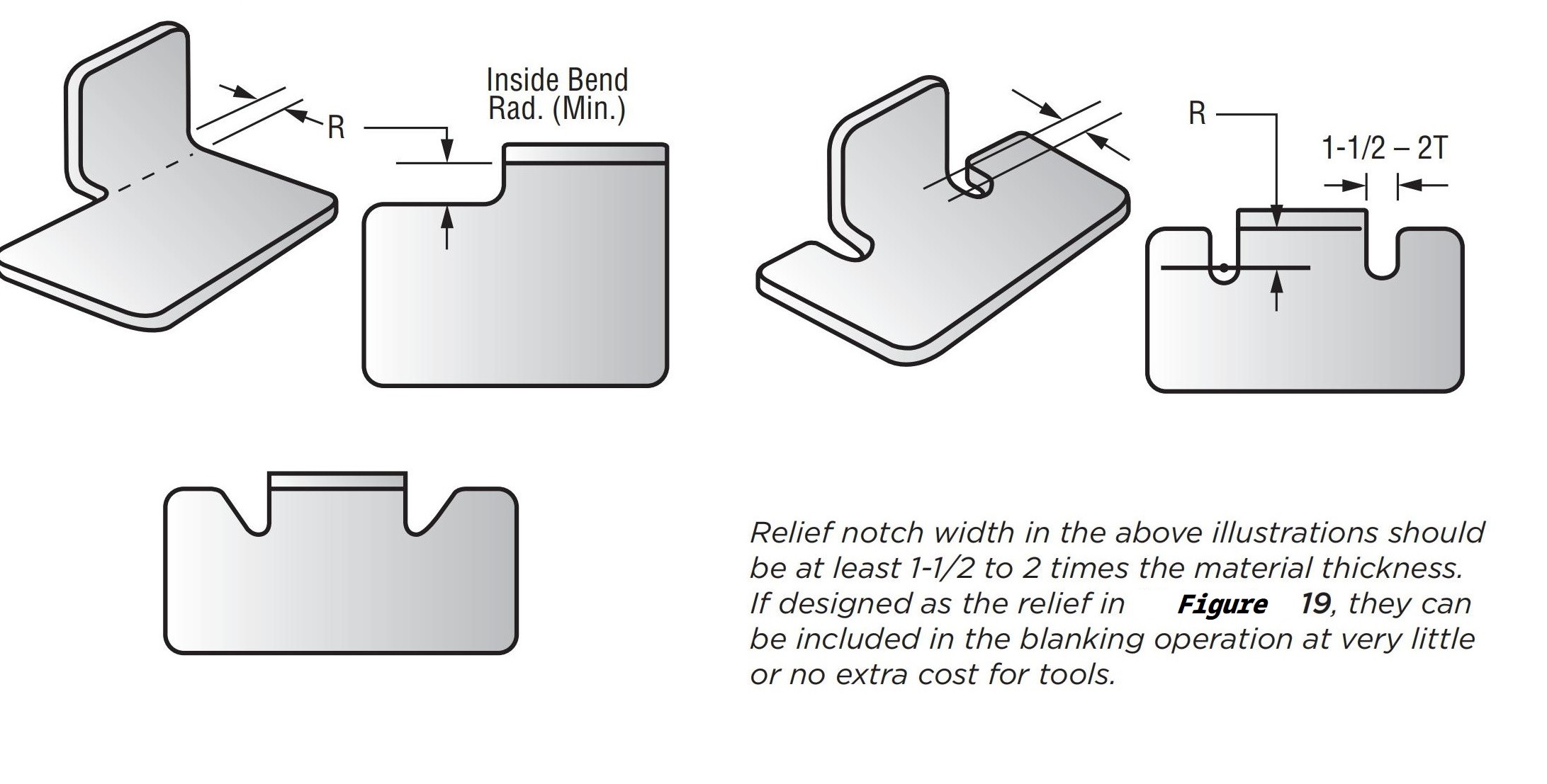

ออกแบบ วิธีแก้ปัญหา: รอยบากนูน

โดย การปรับเปลี่ยนโปรไฟล์ว่าง (รูปที่ 18 และ 19) สามารถกำจัดรอยฉีกขาดได้:

- การบรรเทาช่วยให้สามารถใช้ หมัดและแม่พิมพ์แบบ 90°

- ส่งผลให้ คุณภาพชิ้นส่วนที่สูงกว่า และ ต้นทุนเครื่องมือที่ต่ำลง

- ความกว้างของรอยบากนูน ควรจะอย่างน้อย 5 ถึง 2 เท่าของความหนาของวัสดุ (T)

- หากมีรูปร่างเหมือนในรูปที่ 19 ก็สามารถรวมรอยบากไว้ในการตัดได้ที่ ต้นทุนเพิ่มเติมเพียงเล็กน้อยหรือไม่มีเลย

รูปร่าง ความสูง การพิจารณา

สารละลาย:

- เพิ่มความสูงของวัสดุ (H)ก่อนที่จะก่อตัวและ ตัดแต่งหลัง

- สิ่งนี้ต้องใช้ การดำเนินการเพิ่มเติม, เพิ่มต้นทุน

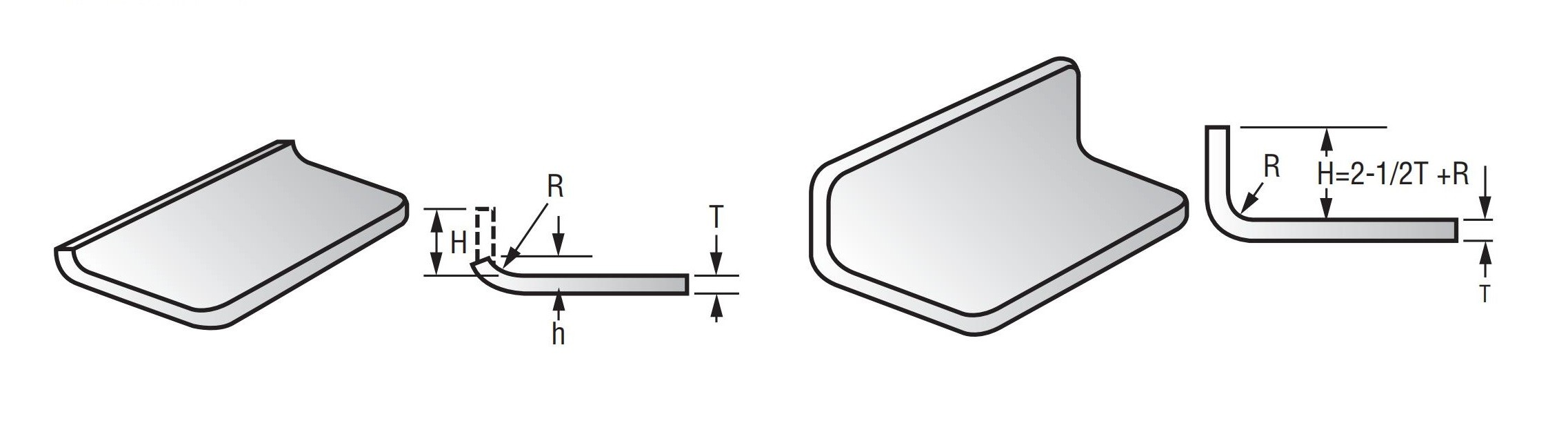

โค้งงอ ความสูง กฎหลัก

ใช้สูตรนี้สำหรับ ความสูงภายในแบบฟอร์มขั้นต่ำ (รูปที่ 22):

H = 2.5T + R

ที่ไหน:

ที = ความหนาของวัสดุ

อาร์ = รัศมีโค้งด้านใน

สำหรับวัสดุอ่อน (อลูมิเนียม ทองเหลือง ทองแดง เหล็กอ่อน) ลด H ลง ~20%

แนวทางปฏิบัตินี้สร้างสมดุลระหว่างความสามารถในการขึ้นรูปวัสดุ ต้นทุนการสร้างเครื่องมือ และประสิทธิภาพการผลิต

รูปที่ 21 แสดงให้เห็นการออกแบบรูปทรงที่ไม่ดี — พยายามดัดโค้ง 90° ด้วย ความสูงของวัสดุไม่เพียงพอจนทำให้เกิดข้อบกพร่องได้

| ขั้นต่ำ ข้างใน ความสูง ของ แบบฟอร์ม “H” | |||||

| “ที” คลังสินค้า ความหนา |

ข้างใน โค้งงอ รัศมี | ||||

| คม “อาร์” |

1/32 “อาร์” |

1/16 “อาร์” |

3/32 “อาร์” |

1/8 “อาร์” |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

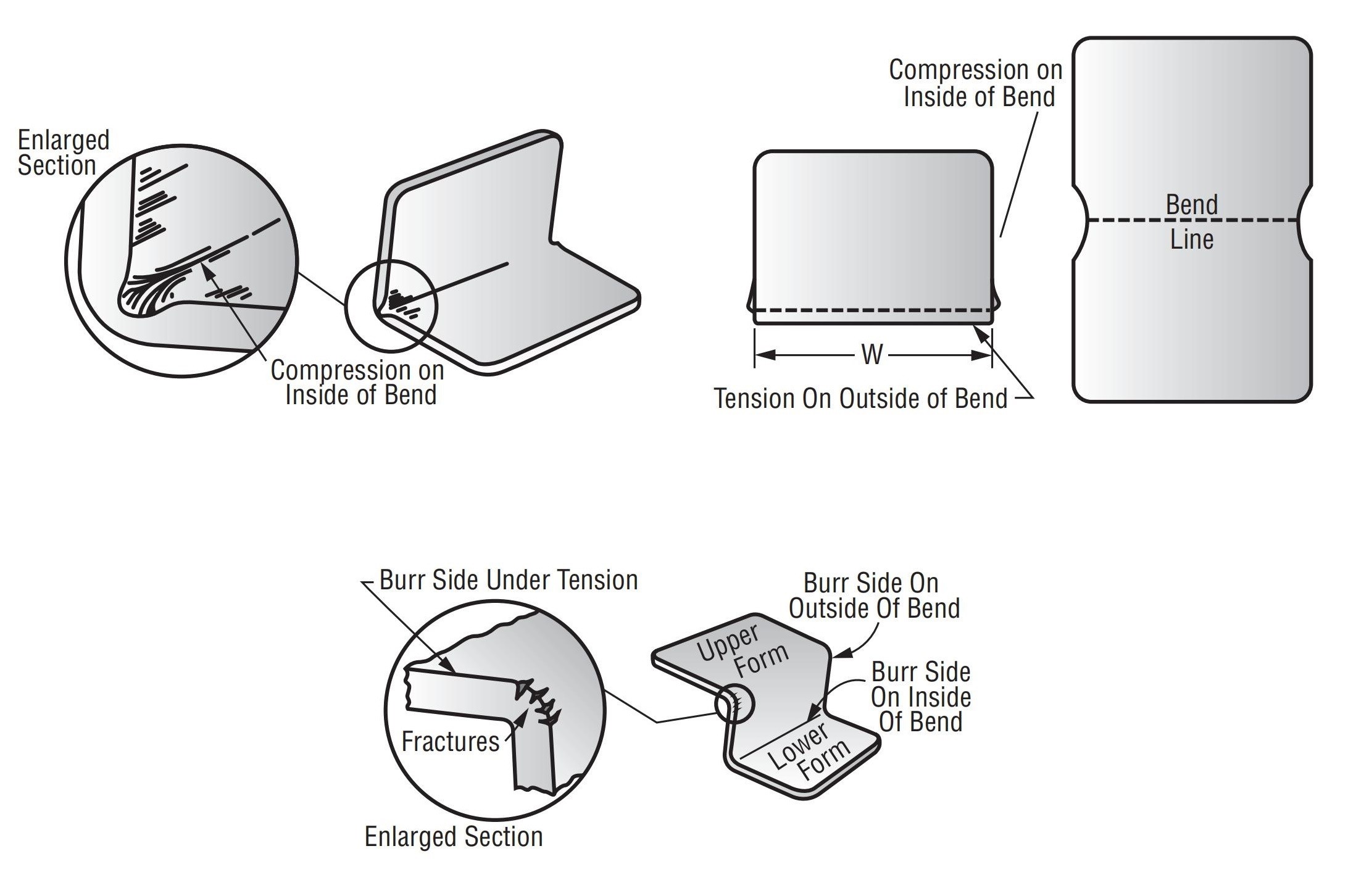

16.0ข้อควรพิจารณาเกี่ยวกับการดัด การโป่งพอง การแตกหัก และการเกิดเสี้ยน

ขอบ การบิดเบือน (ปูด)

เมื่อไร วัสดุหนา งอด้วย รัศมีภายในเล็ก, ขอบที่เห็นได้ชัด ปูด อาจเกิดขึ้นได้ (ดูรูปที่ 23 และ 24)

สาเหตุ: การบีบอัด ด้านในโค้งและ ความเครียด บนขอบด้านนอก

ไม่ใช่ปัญหาสำหรับวัสดุ < 1/16” หรือเมื่อ รัศมีการโค้งงอมีขนาดใหญ่ เทียบกับความหนา

นี่คือ การปฏิบัติมาตรฐาน และโดยปกติแล้ว ไม่ต้องกังวล

ข้อยกเว้น:

หากการโป่งพองไปขัดขวางส่วนที่จับคู่ จดบันทึกไว้ในภาพวาด ดังนั้น การดำเนินการรอง (เช่น การตัดแต่งขอบ) สามารถวางแผนได้ — ซึ่งจะ เพิ่มต้นทุน.

การควบคุม ความกว้าง (W) ข้ามโค้ง

หากต้องรักษาความกว้างของแบบฟอร์ม ให้ใช้ รอยบากนูน (ดูรูปที่ 24)

กระดูกหัก ที่ฝั่งเบิร์ร

- เมื่อ ด้านเสี้ยน ของช่องว่างอยู่บน นอกโค้ง, มันอยู่ภายใต้ความตึงเครียด

- สิ่งนี้สามารถนำไปสู่ กระดูกหักเล็กน้อย ตามขอบคมโดยเฉพาะใน วัสดุหนา และ โค้งแหลม (ดูรูปที่ 25)

- กระดูกหักด้าน Burr คือ น้อยที่สุด ในวัสดุบางหรือเมื่อ รัศมีโค้งงอมีขนาดใหญ่

การลดขนาด กระดูกหัก

แนวทางปฏิบัติที่ดีที่สุด: เก็บไว้ ด้านเสี้ยนด้านในโค้ง (ภายใต้การบีบอัด)

หากไม่สามารถทำได้ (เนื่องจากการวางแนวชิ้นส่วนหรือข้อกำหนดการพิมพ์):

– การกลิ้ง/การลบคม ก่อนที่จะก่อตัว

– สำหรับวัสดุที่ยากต่อการเข้าถึง (เช่น SAE 4130) หรือ สต๊อกหนักพิเศษ, คู่มือ การตะไบหรือการขัด อาจจำเป็น

สิ่งเหล่านี้คือ การดำเนินงานรอง และจะ เพิ่มต้นทุน

เพื่อความประหยัดที่ดีที่สุด ระบุรัศมีการโค้งงอที่กว้างขวาง ถ้า ด้านเสี้ยนต้องอยู่ด้านนอก

ถ้า รอยแตกเล็กน้อยก็ยอมรับได้, ชัดเจน สังเกตสิ่งนี้ในการพิมพ์

หมายเหตุพิเศษเกี่ยวกับโลหะผสมอลูมิเนียม

โลหะผสมอลูมิเนียมอบชุบ จำเป็นต้อง รัศมีโค้งงอที่ใหญ่กว่ามาก มากกว่าโลหะผสมเหล็ก

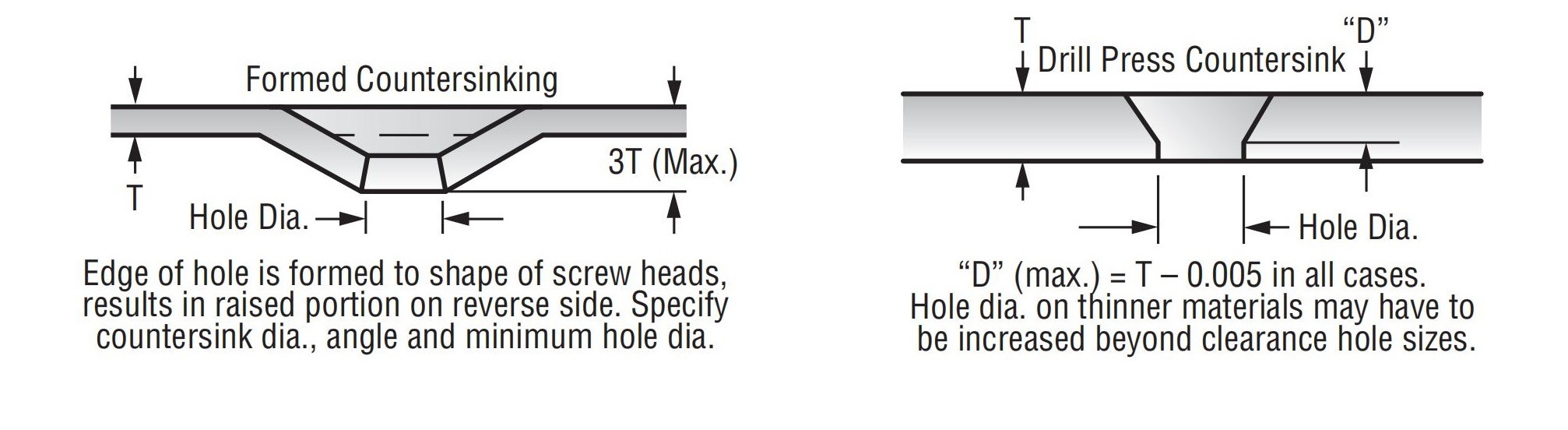

17.0การระบุการคว้านรู

ก. เกิดขึ้น การคว้านรู

- ขอบหลุมเป็น เกิดขึ้น ให้เข้ากับรูปทรงหัวสกรู

- ใบไม้ ส่วนที่ยกขึ้น ฝั่งตรงข้าม

- ข้อดี: แข็งแกร่งยิ่งขึ้น, ประหยัดมากขึ้นโดยเฉพาะในวัสดุที่อ่อนนุ่ม

- ระบุ:เคาน์เตอร์ซิงค์ เส้นผ่านศูนย์กลาง, มุม, และ เส้นผ่านศูนย์กลางรูขั้นต่ำ

- ความลึกสูงสุดของการคว้านรู≈ 3× ความหนาของวัสดุ

ข.สว่าน กด (ตัด) การคว้านรู

- กลึงเป็นชิ้นส่วนโดยใช้ สว่านแท่น

- เส้นผ่านศูนย์กลางรู (D)= ที – 0.005 นิ้ว

- ใน วัสดุบาง, เส้นผ่านศูนย์กลางรูอาจต้อง เกินขนาดมาตรฐาน

สองวิธีทั่วไป (ดูรูปที่ 26 และ 27):

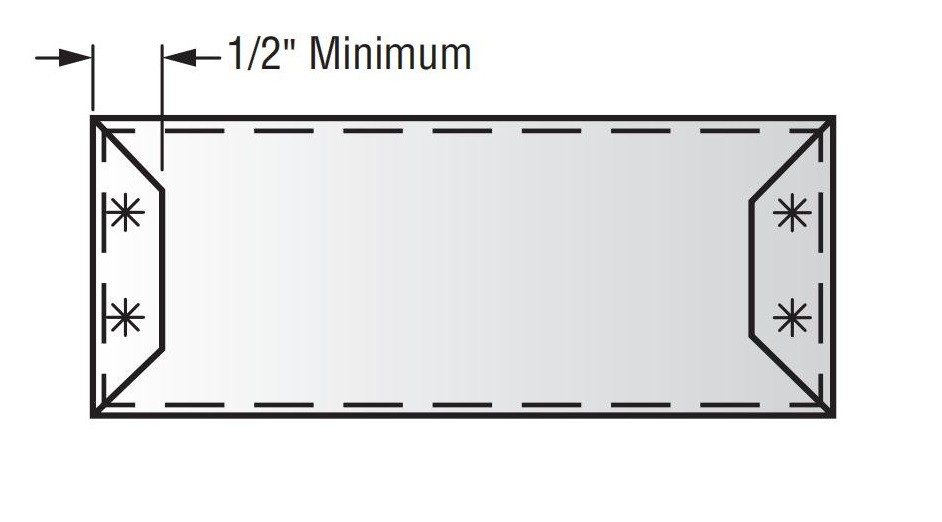

18.0หัวเชื่อมจุด

เมื่อทำการเชื่อมจุด หน้าแปลนเข้ากับตัวหลัก, เดอะ ความกว้างหน้าแปลนขั้นต่ำ ควรจะเป็น ½ นิ้ว

หน้าแปลนที่แคบกว่า ½” ต้องใช้ หัวเชื่อมพิเศษ และอาจส่งผลให้ ความแข็งแรงในการเชื่อมที่อ่อนแอกว่า

19.0การกำหนดขนาด

เสมอมิติถึงภายใน ของวัสดุเมื่อใดก็ตามที่เป็นไปได้

วิธีนี้จะช่วยหลีกเลี่ยงการเปลี่ยนแปลงที่เกิดจากความหนาของวัสดุและ รักษาความแม่นยำของความคลาดเคลื่อน

สิ่งสำคัญอย่างยิ่งใน ส่วนที่วาดซึ่งอาจเกิดการบางของวัสดุได้

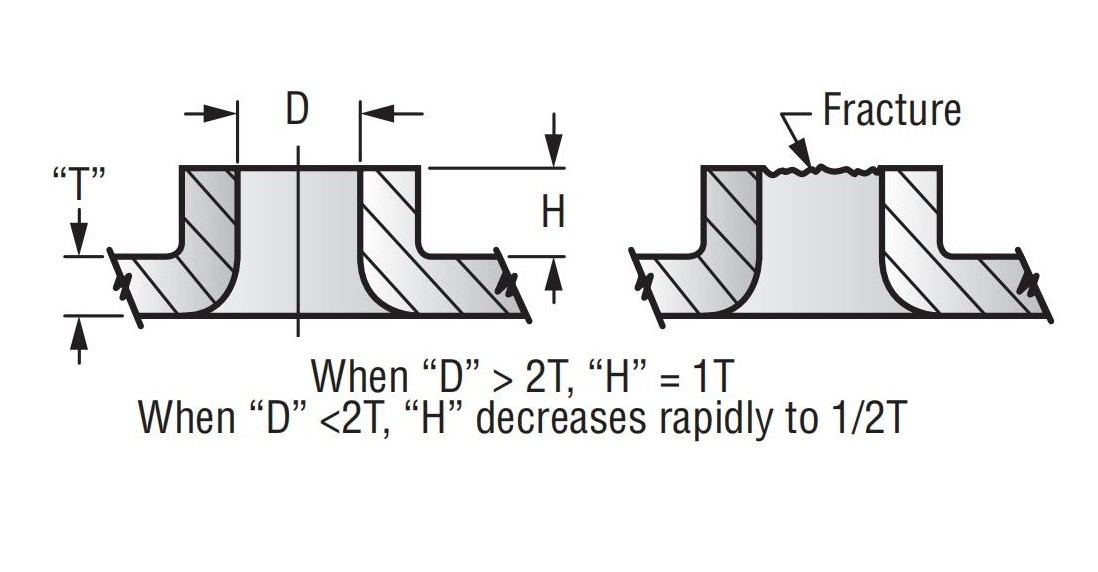

20.0การอัดรีด

กฎ ของหัวแม่มือ:

- เมื่อไร ดี ≥ 2T, แล้ว เอช ≈ 1T

- เมื่อไร ดี < 2T, H ลดลงอย่างรวดเร็วเหลือ ~½T

การอัดรีดเพิ่มความหนาเฉพาะที่สำหรับ การแตะด้าย หรือการสร้าง พื้นผิวรับน้ำหนัก.

แนวทางการออกแบบ:

- ความสูงการอัดสูงสุด (ชม) 1× ความหนาของวัสดุ (T)

- เอช > 1 ทีมักทำให้เกิด การฉีกขาดหรือแตกหักโดยเฉพาะในวัสดุที่แข็งกว่า

- ความสูงของการอัดรีด ลดลงเมื่อเส้นผ่านศูนย์กลางรูเล็กลง (D)

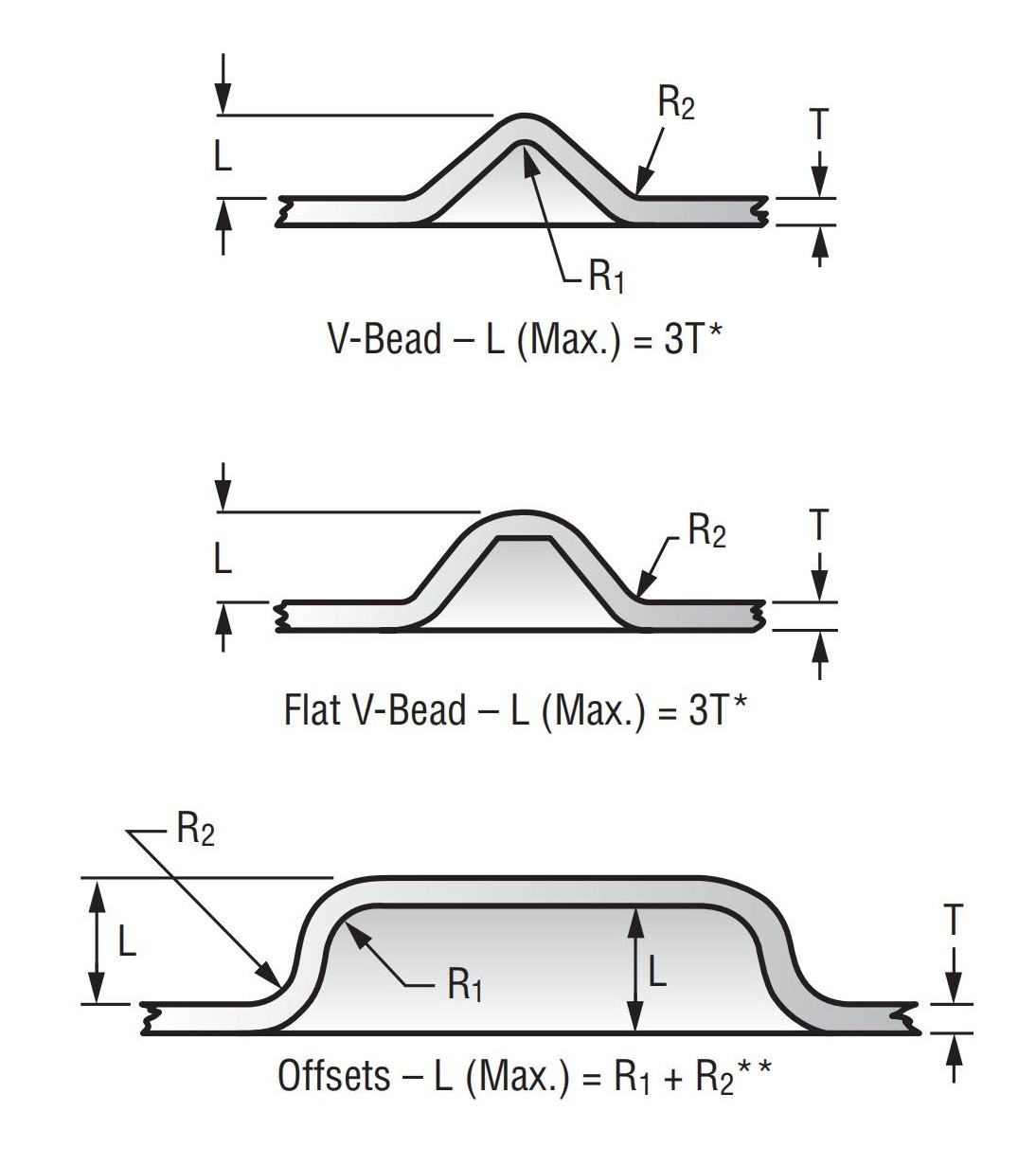

21.0การประทับตราแบบนูน

- ความลึกของการปั๊มสูงสุด (L)ควรปฏิบัติตามดังนี้:

L ≤ R₁ + R₂ สำหรับการชดเชย - การเกินขีดจำกัดนำไปสู่ การแตกร้าว, ปฏิเสธ, และ ต้นทุนที่เพิ่มขึ้น

การลดน้อยลง แนวทางปฏิบัติ (สำหรับเหล็กเกรดเชิงพาณิชย์และโลหะผสมอลูมิเนียมส่วนใหญ่):

- ลดลงเหลือ 2T สำหรับการปั้มนูน

- สำหรับการชดเชย ให้ลดลงเหลือ 5 × (R₁ + R₂)

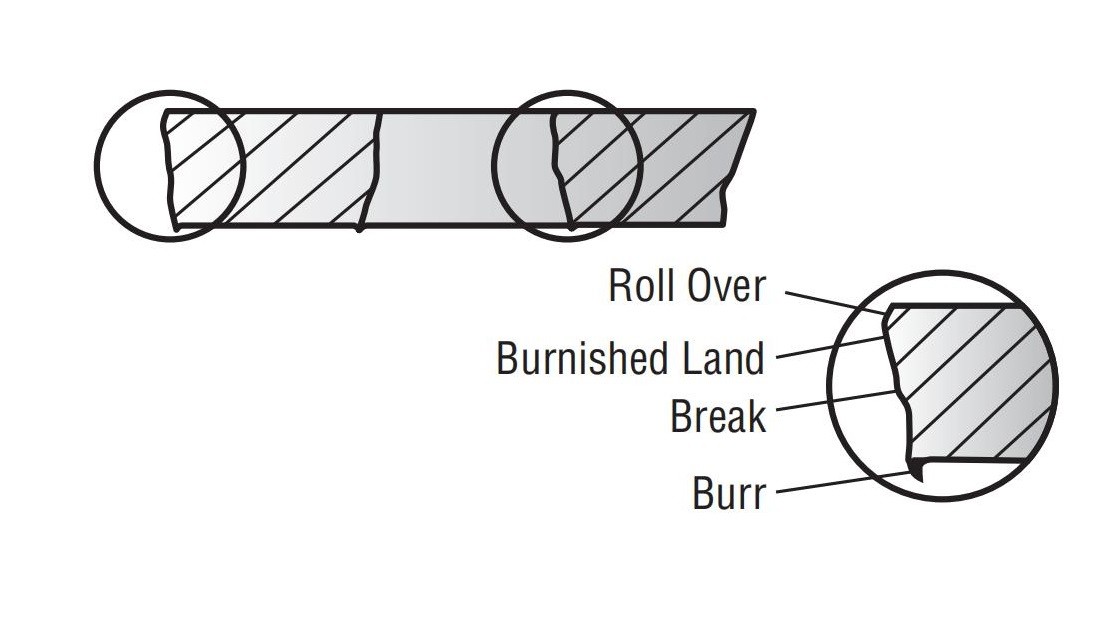

22.0การกำจัดเสี้ยน

- ทุกชิ้นส่วนที่ประทับตราจะมี เสี้ยน— วัสดุมีคมหรือขรุขระตามขอบที่ตัด

- ค่าเผื่อทั่วไป: ความสูงของเสี้ยน ≈ 10% ของความหนาของสต็อก

- การกลิ้งหรือการขัด เป็นมาตรฐานเมื่อมีการร้องขอและสามารถทำได้

- การตกแต่งขอบแบบพิเศษ(เช่น การลบมุม การลบคมด้วยมือ) มีจำหน่ายที่ ค่าใช้จ่ายเพิ่มเติม

23.0ความแบน

ไม่มีกระบวนการปั๊มใดที่จะได้พื้นผิวที่เรียบอย่างสมบูรณ์แบบ ข้อกำหนดด้านความเรียบที่เกินค่าความคลาดเคลื่อนมาตรฐานด้านล่างนี้จะเพิ่มต้นทุนชิ้นส่วนปั๊มของคุณอย่างมาก:

สำหรับความยาวพื้นผิวตั้งแต่ 0″ ถึง 1″: อนุญาตให้มีความคลาดเคลื่อน ±0.005″

สำหรับความยาวเกิน 4 นิ้ว: เผื่อไว้ 0.020 นิ้ว และเพิ่มอีก 0.004 นิ้วสำหรับความยาวที่เพิ่มขึ้นทุกๆ 1 นิ้ว

มีการดำเนินการปรับให้แบนราบเป็นพิเศษตามคำขอเพื่อให้ได้ความแบนราบที่แน่นยิ่งขึ้น แต่จะต้องมีค่าใช้จ่ายเพิ่มเติม

24.0การตกแต่งพื้นผิวบนชิ้นส่วนที่ประทับตรา

หมองคล้ำ · กึ่งเงา · สว่าง

โดยทั่วไปแล้ว ยิ่งเคลือบเงามากเท่าไหร่ ค่าใช้จ่ายก็จะสูงมากขึ้นเท่านั้น

วัตถุดิบโลหะดิบมีพื้นผิวสำเร็จที่แตกต่างกัน โดยทั่วไป พื้นผิวที่สว่างกว่าจะมีต้นทุนวัสดุพื้นฐานที่สูงกว่า นอกจากนี้ กระบวนการปั๊มขึ้นรูปยังสามารถเปลี่ยนแปลงพื้นผิวสำเร็จได้อย่างมาก ดังนั้น การกำหนด พื้นผิวสำเร็จขั้นต่ำที่ยอมรับได้ เพื่อเพิ่มประสิทธิภาพในการประหยัดต้นทุน

25.0การกำหนดขนาดแท่นกดป้อมปืน

สำหรับโครงการเจาะป้อมปืน ให้จัดเตรียม ภาพวาดชิ้นส่วนโดยละเอียด ควบคู่ไปกับคำอธิบายของคุณ การสื่อสารที่ชัดเจนและเอกสารประกอบที่ถูกต้องแม่นยำคือกุญแจสำคัญในการทำให้ได้ผลลัพธ์ที่มีคุณภาพสูงและคุ้มค่า ทำตามขั้นตอนเหล่านี้:

- กำหนดจุดเริ่มต้นที่แน่นอน (ข้อมูลอ้างอิง)— ควรวัดที่กึ่งกลางรูมากกว่าขอบหรือมุม วิธีนี้ช่วยป้องกันการจัดตำแหน่งที่ไม่ถูกต้องและการบิดเบี้ยวที่เกิดจากการหนีบ นอกจากนี้ยังช่วยเพิ่มความแม่นยำ โดยเฉพาะอย่างยิ่งเมื่อมีวัสดุเทเปอร์ และทำให้การตรวจสอบง่ายขึ้นโดยใช้จุดอ้างอิงน้อยลง

- ใช้มิติเดียว จากข้อมูลอ้างอิงเพื่อกำหนดเค้าโครงทั่วไป รูปแบบรูที่เกี่ยวข้องควรมีขนาดสัมพันธ์กับจุดเริ่มต้นนี้เพื่อรักษาฟังก์ชันและความแม่นยำ

- เน้นมิติที่สำคัญทั้งหมด— ระบุความสัมพันธ์ของมิติต่างๆ ที่ส่งผลต่อการทำงานของชิ้นส่วนอย่างชัดเจน

26.0แนวทางปฏิบัติที่ดีที่สุดในการกำหนดขนาดของเบรกกด

สำคัญ แนวทางปฏิบัติ:

- วัดโดยชิดกับรัศมีโค้ง

วิธีนี้ช่วยลดข้อผิดพลาดที่เกิดจากการเปลี่ยนแปลงเชิงมุมและความเรียบ - ใช้การกำหนดขนาดทิศทางเดียวเมื่อใดก็ตามที่เป็นไปได้

ซึ่งจะช่วยลดการสะสมความคลาดเคลื่อนตลอดกระบวนการดัดแบบต่อเนื่อง - คำนึงถึงความแปรผันของมิติที่แต่ละส่วนโค้ง

การโค้งงอแต่ละครั้งจะทำให้เกิดความแปรปรวนที่อาจเกิดขึ้นได้ เพื่อให้ได้ความแม่นยำ ควรพิจารณาความแปรปรวนเหล่านี้ในระหว่างการออกแบบและการกำหนดขนาดชิ้นส่วน - ตรวจสอบให้แน่ใจว่าการยึดหรือการยึดติดถูกต้องเหมาะสม

ชิ้นส่วนโลหะแผ่นบางต้องยึดติดแน่นระหว่างการขึ้นรูปเพื่อป้องกันปัญหาความคลาดเคลื่อนสะสม การติดตั้งอุปกรณ์จับยึดที่เหมาะสมต้องเป็นไปตามมาตรฐานที่แสดงไว้ด้านบน - หลีกเลี่ยงมิติคุณลักษณะต่อคุณลักษณะข้ามระนาบที่แตกต่างกัน

ในทางกลับกัน คุณสมบัติของมิติจะสัมพันธ์กับขอบคงที่ ซึ่งอาจจำเป็นต้องใช้แคลมป์หรือเกจวัดแบบกำหนดเอง แต่จะให้ผลลัพธ์ที่เชื่อถือได้มากกว่า - ตรวจสอบค่าความคลาดเคลื่อนของบล็อกชื่อเรื่องอย่างละเอียด

ค่าความคลาดเคลื่อนทั่วไปในการวาดชิ้นส่วนอาจจำกัดเกินไปสำหรับมุมและขนาดบางมุม โปรดตรวจสอบเสมอว่าค่าความคลาดเคลื่อนดังกล่าวเหมาะสมกับการใช้งานของคุณหรือไม่

27.0การตัดด้วยเลเซอร์ร่วมกับการเจาะป้อมปืน

การตัดด้วยเลเซอร์กลายเป็นรากฐานสำคัญของการผลิตโลหะสมัยใหม่ โดยเฉพาะอย่างยิ่งเมื่อ การผลิตระยะสั้น, การเปลี่ยนแปลงอย่างรวดเร็ว, และ การผลิตแบบทันเวลาพอดี กลายเป็นมาตรฐานที่เพิ่มมากขึ้น ระบบเลเซอร์สมัยใหม่ได้รับการออกแบบมาเพื่อรองรับความต้องการเหล่านี้ด้วยความเร็วและความแม่นยำสูง

การบูรณาการ ด้วยการเจาะป้อมปืน:

เทคโนโลยีเลเซอร์และการเจาะป้อมปืนสามารถใช้ได้ทั้ง:

- อย่างอิสระเป็นเครื่องเดี่ยวหรือ

- ด้วยกัน, แบบบูรณาการ ระบบผสมผสานเลเซอร์และป้อมปืน

ระบบเหล่านี้ช่วยให้ผู้ผลิตสามารถ:

- บรรลุ รูปแบบรูที่ซับซ้อน และ การตัดโปรไฟล์ที่ไม่สม่ำเสมอ

- บำรุงรักษา ความแม่นยำสูง และ ความเร็วในการประมวลผลที่รวดเร็ว

ก่อนที่จะรวมกระบวนการเจาะและการตัดด้วยเลเซอร์เข้าด้วยกัน สิ่งสำคัญคือ:

- ประเมินความสามารถของเครื่องจักร สำหรับความต้องการโครงการเฉพาะของคุณ

- ให้แน่ใจว่าอุปกรณ์สามารถรับมือได้ ทั้งสองการดำเนินงานอย่างมีประสิทธิภาพ เพื่อผลิตชิ้นส่วนที่แม่นยำและคุ้มต้นทุน

- เครื่องคอมโบป้อมปืนเลเซอร์

เหมาะสำหรับการดำเนินการที่หลากหลาย ความเร็วสูง ความแม่นยำสูงที่เกี่ยวข้องกับทั้งการตัดและการเจาะ

28.0การออกแบบชิ้นส่วนสำหรับการประมวลผลด้วยเลเซอร์

ขั้นต่ำ คุณสมบัติ ขนาด

ไม่เหมือน เครื่องเจาะการตัดด้วยเลเซอร์ไม่ปฏิบัติตามข้อจำกัดเดียวกันเกี่ยวกับขนาดรูขั้นต่ำหรือระยะห่างระหว่างคุณลักษณะ

- ลำแสงเลเซอร์ทั่วไปจะมีขนาดจุดโฟกัสประมาณ 010 นิ้ว (0.2 มม.)

- สามารถตัดฟีเจอร์ที่มีรัศมีเล็กได้ถึง 030 นิ้ว (0.76 มม.)

ขอบ เทเปอร์ ความแม่นยำ

เลเซอร์มีความแม่นยำที่สุดที่ จุดเข้าลำแสงโดยที่รูจะเล็กกว่าเล็กน้อย จุดออก โดยทั่วไปจะมีเส้นผ่านศูนย์กลางที่ใหญ่ขึ้นเล็กน้อยเนื่องจากขอบเรียว

- สภาพขอบนี้คล้ายกับพื้นผิวที่ถูกเจาะหรือเฉือน

- เอ การดำเนินการตกแต่งรอง อาจจำเป็นขึ้นอยู่กับการใช้งาน

- พิจารณาถึง ด้านฟังก์ชัน ของชิ้นส่วนเมื่อเลือกพื้นผิวที่จะตัดด้วยเลเซอร์

ไมโคร แท็บ

ไมโครแท็บเป็นส่วนเล็กๆ ที่ยังไม่ได้ตัด ซึ่งใช้ยึดชิ้นส่วนให้เข้าที่ในระหว่างการตัด ซึ่งจะช่วยป้องกันการเลื่อนและลดการบิดเบือน

- ขนาดแท็บทั่วไป: 25 มม. ถึง 5 มม.

- ต้องใช้แรงกำจัดน้อยที่สุด จึงไม่จำเป็นต้องทำการตกแต่งเพิ่มเติม

- มีประโยชน์ในการใช้งาน เช่น ช่องระบายอากาศที่มีระยะห่างกันแคบ และ คุณสมบัติภายในที่ดี

ความร้อน-ได้รับผลกระทบ โซน (HAZ)

การตัดด้วยเลเซอร์ก่อให้เกิดความร้อนเฉพาะจุดที่รุนแรง ซึ่งทำให้โลหะหลอมละลายและระเหย ขอบเขตของบริเวณที่ได้รับผลกระทบจากความร้อนขึ้นอยู่กับ ประเภทวัสดุ และ ความหนา.

- วัสดุที่ผ่านการอบด้วยความร้อน อาจกลายเป็น ชุบแข็ง ในพื้นที่ตัดด้วยเลเซอร์

- นี่อาจเป็นความท้าทายสำหรับ การดำเนินงานรอง เช่น การคว้านรูหรือการคว้านรู

- อย่างไรก็ตาม, การเสริมความแข็งแกร่งโดยเจตนา ผ่านเลเซอร์สามารถใช้ประโยชน์เพื่อเพิ่ม ความต้านทานการสึกหรอ และ อายุการใช้งานของส่วนประกอบ

ความอดทน การสะสม

เช่นเดียวกับกระบวนการผลิตอื่นๆ เช่น การเจาะ การตัด หรือการดัด ชิ้นส่วนที่ผ่านการประมวลผลด้วยเลเซอร์จะต้องผ่านกระบวนการ ความคลาดเคลื่อนสะสม.

- มันเป็นสิ่งจำเป็นที่จะ ระบุและสื่อสารมิติที่สำคัญ ในระหว่างขั้นตอนการออกแบบ

- การให้ความสำคัญกับความคลาดเคลื่อนในการทำงานช่วยให้บรรลุ คุณภาพสูง คุ้มค่าคุ้มราคา ผลลัพธ์

บันทึก:

การประมวลผลด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการสร้างต้นแบบ การผลิตแบบเป็นชุดเล็ก และรูปทรงเรขาคณิตที่ซับซ้อน แต่การสื่อสารการออกแบบที่เหมาะสมถือเป็นกุญแจสำคัญในการเพิ่มข้อดีให้สูงสุด