- 1.0บทนำสู่เศรษฐศาสตร์การกลึง

- 2.0การเลือกหุ้น: หุ้นรูปทรงใกล้เคียงสุทธิ เทียบกับ หุ้นรูปทรงสี่เหลี่ยมผืนผ้ามาตรฐาน

- 3.0การวางแผนการดำเนินงานและการเลือกเครื่องมือ

- 4.0การเพิ่มประสิทธิภาพอัตราป้อน: การกัดหยาบเทียบกับการกัดละเอียด

- 5.0การสร้างแบบจำลองต้นทุนการผลิตในการผลิตแบบแบตช์

- 6.0การสึกหรอของเครื่องมือและสมการอายุการใช้งานเครื่องมือของเทย์เลอร์

- 7.0การเพิ่มประสิทธิภาพความเร็วในการตัด

- 8.0บทสรุปและแนวทางปฏิบัติ

- 9.0ความคิดปิดท้าย

ในด้านการผลิตที่มีความแม่นยำสูง ความสามารถในการปรับพารามิเตอร์การตัดเฉือนให้เหมาะสมที่สุดถือเป็นปัจจัยสำคัญต่อความสำเร็จในการดำเนินงาน ความเข้าใจและการประยุกต์ใช้หลักการเศรษฐศาสตร์การตัดเฉือนสามารถนำไปสู่การลดต้นทุนและเวลาการผลิตได้อย่างมีนัยสำคัญ ขณะเดียวกันก็ช่วยปรับปรุงการใช้เครื่องมือและผลผลิตทางการผลิต

บทความนี้จะสำรวจกรอบการทำงานที่ครอบคลุมสำหรับการเพิ่มประสิทธิภาพกระบวนการตัดเฉือน ตั้งแต่การเลือกวัสดุเริ่มต้น ไปจนถึงการปรับอัตราป้อน และการสร้างแบบจำลองต้นทุน แต่ละขั้นตอนล้วนมีส่วนช่วยในการลดต้นทุนหรือเพิ่มอัตราการผลิตให้สูงสุด วัตถุประสงค์คือเพื่อให้วิศวกร นักวางแผนการผลิต และช่างเครื่องมีกลยุทธ์เชิงปฏิบัติที่อิงจากข้อมูลและข้อจำกัดด้านการผลิตในโลกแห่งความเป็นจริง

1.0บทนำสู่เศรษฐศาสตร์การกลึง

โดยพื้นฐานแล้ว เศรษฐศาสตร์ของการตัดเฉือนเกี่ยวข้องกับการปรับปรุงการทำงานของการตัดเฉือนเพื่อบรรลุเป้าหมายสองประการดังต่อไปนี้:

- เพิ่มอัตราการผลิตให้สูงสุด (เช่น ลดเวลาการทำงานให้เหลือน้อยที่สุด) หรือ

- ลดต้นทุนการผลิตให้เหลือน้อยที่สุด (กล่าวคือ บรรลุประสิทธิภาพทางเศรษฐกิจ)

การบรรลุวัตถุประสงค์ใดวัตถุประสงค์หนึ่งต้องอาศัยแนวทางที่มีโครงสร้างในการตัดสินใจที่สำคัญหลายประการ ซึ่งรวมถึง:

- การคัดเลือกสต๊อกเริ่มต้น

- การวางแผนการดำเนินงานและการเลือกเครื่องมือ

- การเพิ่มประสิทธิภาพอัตราการป้อนและความเร็วในการตัด

- การสร้างแบบจำลองการสึกหรอของเครื่องมือ

- การวิเคราะห์ต้นทุนและเวลาสำหรับการผลิตแบบแบตช์

ด้วยการสร้างแบบจำลองและเพิ่มประสิทธิภาพขั้นตอนเหล่านี้ ผู้ผลิตจะสามารถเพิ่มผลกำไร ปรับปรุงการใช้สินทรัพย์ และได้เปรียบทางการแข่งขันในภาคส่วนต่างๆ เช่น อวกาศ ยานยนต์ แม่พิมพ์และชิ้นส่วนความแม่นยำ

2.0การเลือกหุ้น: หุ้นรูปทรงใกล้เคียงสุทธิ เทียบกับ หุ้นรูปทรงสี่เหลี่ยมผืนผ้ามาตรฐาน

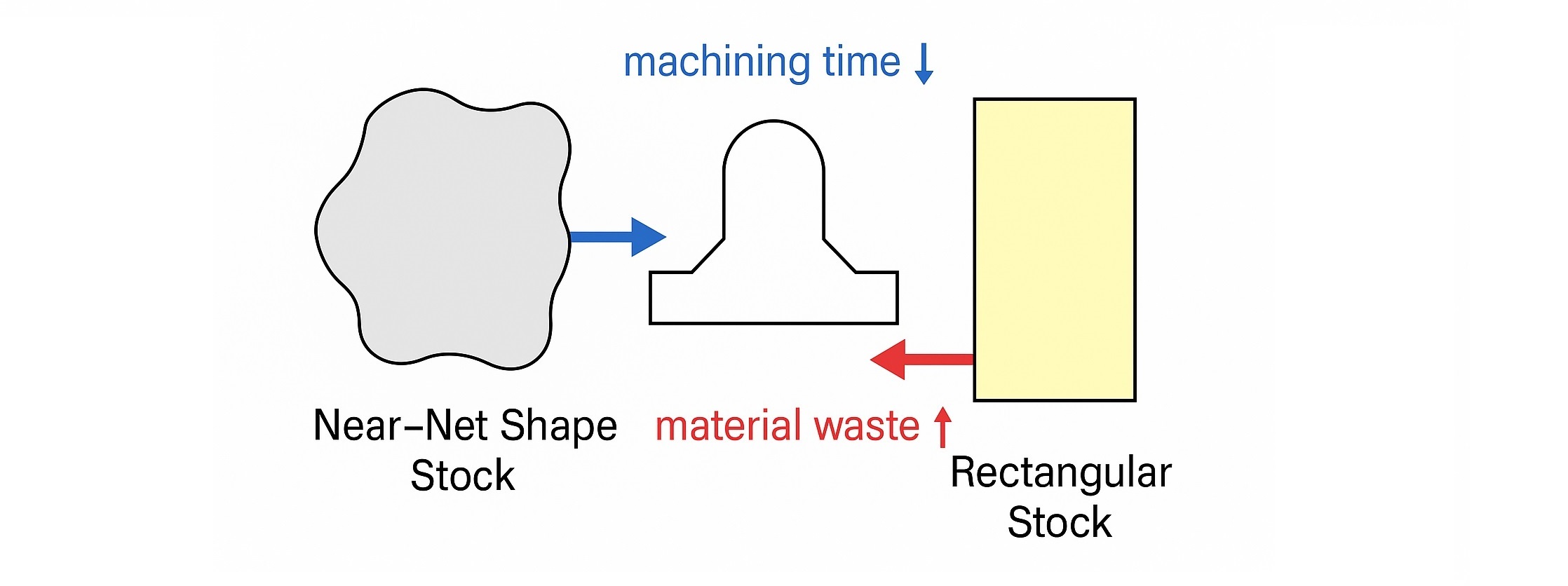

ก่อนที่จะเริ่มดำเนินการงานกลึงใดๆ การเลือกวัตถุดิบจะส่งผลอย่างมากต่อทั้งต้นทุนและเวลา

2.1หุ้นรูปร่างใกล้เคียงสุทธิ

รูปทรงใกล้เคียงสุทธิหมายถึงวัสดุที่มีลักษณะใกล้เคียงกับรูปทรงเรขาคณิตขั้นสุดท้ายของชิ้นส่วน

- ข้อดี:

- ลดเวลาการทำงานเครื่องจักรได้อย่างมาก

- สร้างเศษวัสดุน้อยลง

- ต้องใช้การผ่านและเครื่องมือน้อยลง

- ข้อเสีย:

- โดยทั่วไปจะมีต้นทุนสูงกว่าเนื่องจากการหล่อหรือการขึ้นรูปที่กำหนดเอง

- อาจมีระยะเวลานำส่งที่นานกว่า

ตัวเลือกนี้เหมาะอย่างยิ่งเมื่อเวลาในการทำงานมีความสำคัญหรือเมื่อทำงานกับวัสดุที่มีราคาแพงหรือตัดเฉือนได้ยาก (เช่น โลหะผสมไททาเนียม)

2.2สต็อกสี่เหลี่ยมผืนผ้า (เช่น บล็อกฐานแม่พิมพ์)

วัตถุดิบทรงสี่เหลี่ยมผืนผ้าเป็นวัสดุที่นิยมใช้ในงานตัดทั่วไป ซึ่งมีข้อดีทั้งด้านต้นทุนและความพร้อมใช้งาน

- ข้อดี:

- มีจำหน่ายทั่วไปและมีต้นทุนค่อนข้างต่ำ

- ขนาดและความคลาดเคลื่อนมาตรฐาน

- ข้อเสีย:

- ต้องมีการกำจัดวัสดุมากขึ้น

- เพิ่มการสึกหรอของเครื่องมือและเวลาในการตัดเฉือน

กลยุทธ์หลัก:ควรเลือกขนาดสต๊อกที่เล็กที่สุดที่สามารถรองรับชิ้นส่วนสุดท้ายได้อย่างปลอดภัย สต๊อกที่ใหญ่เกินไปจะเพิ่มขยะและการใช้พลังงานโดยไม่เพิ่มมูลค่า

3.0การวางแผนการดำเนินงานและการเลือกเครื่องมือ

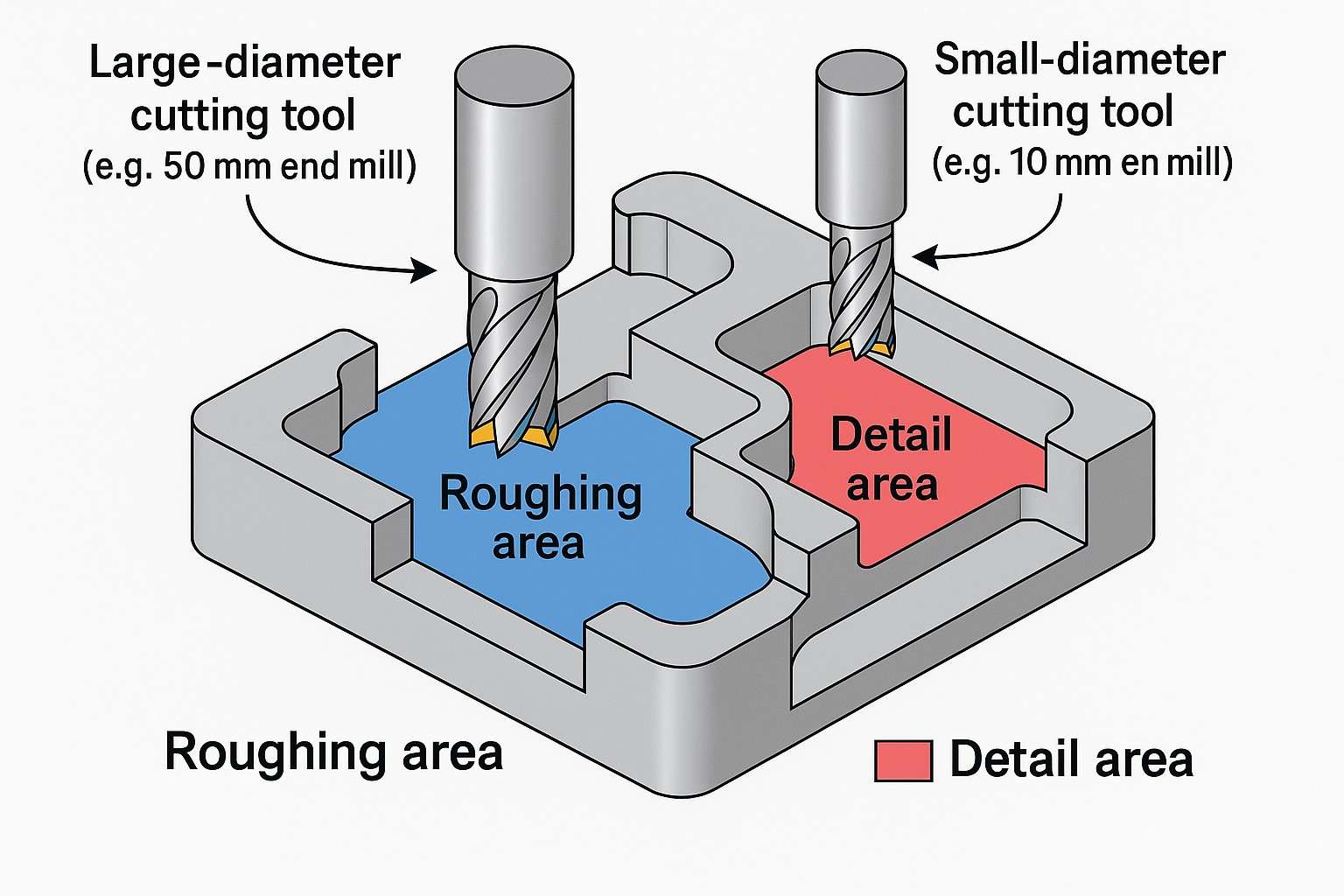

อัตราการกำจัดวัสดุ (MRR) เป็นตัวชี้วัดพื้นฐานในประสิทธิภาพการผลิตของเครื่องจักร การเลือกเครื่องมือที่เหมาะสมและการกำหนดขอบเขตการตัดเฉือนส่งผลโดยตรงต่อ MRR และประสิทธิภาพโดยรวม

3.1เส้นผ่านศูนย์กลางเครื่องมือและขนาดคุณสมบัติ

- เครื่องมือขนาดใหญ่ ได้รับความนิยมสำหรับการกำจัดจำนวนมากและมี MRR สูงในการดำเนินการกัดหยาบ

- เครื่องมือขนาดเล็ก มีความจำเป็นสำหรับคุณสมบัติที่ซับซ้อน รัศมีที่แคบ หรืองานตกแต่งขั้นสุดท้าย

แนวทางปฏิบัติที่แนะนำ:แบ่งชิ้นส่วนออกเป็นภูมิภาคย่อยตามลักษณะเฉพาะ กำหนดให้แต่ละภูมิภาคมีเครื่องมือขนาดใหญ่ที่สุดที่สามารถติดตั้งได้ เพื่อให้แน่ใจว่ามีอัตราการกำจัดสูงสุดในขณะที่ยังคงรักษาความแม่นยำไว้

แนวทางนี้ช่วยลดการเปลี่ยนเครื่องมือ ลดเวลาในการตัดเฉือน และปรับปรุงประสิทธิภาพของเส้นทางเครื่องมือ

4.0การเพิ่มประสิทธิภาพอัตราป้อน: การกัดหยาบเทียบกับการกัดละเอียด

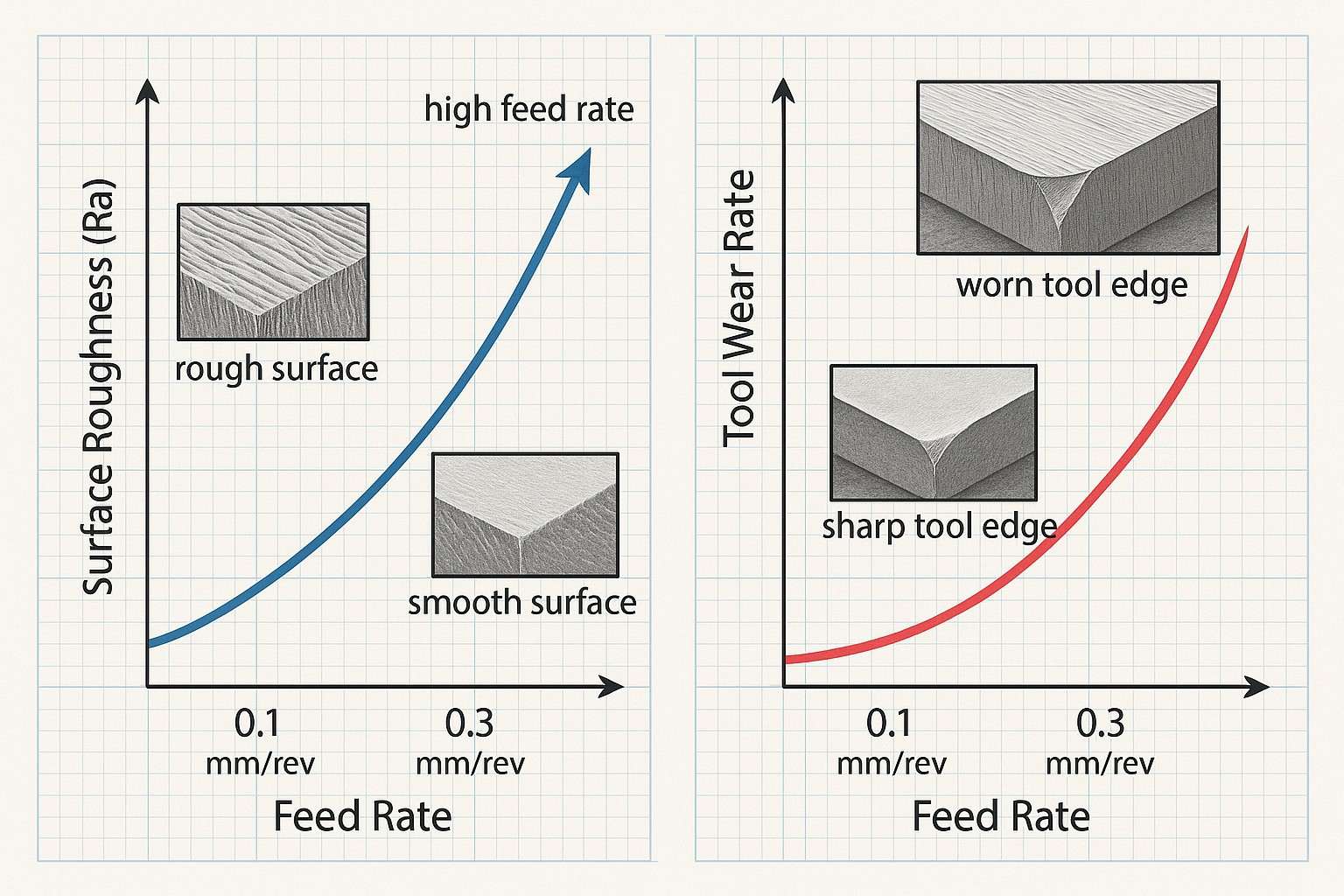

อัตราการป้อนส่งผลโดยตรงต่อ MRR คุณภาพพื้นผิว อายุการใช้งานของเครื่องมือ และแรงตัด

4.1การดำเนินการเสร็จสิ้น

- อัตราการป้อนที่สูงขึ้น เพิ่มผลผลิตแต่ลดคุณภาพพื้นผิว

- อัตราการป้อนที่เหมาะสมคือ ค่าสูงสุด ที่ยังคงเป็นไปตามข้อกำหนดด้านคุณภาพพื้นผิวซึ่งขึ้นอยู่กับ:

- ความคลาดเคลื่อนในการทำงาน

- มาตรฐานด้านความงามหรือเครื่องสำอาง

- เกณฑ์ความพอดีและการประกอบ

- การดำเนินการหลังการประมวลผล เช่น การขัดหรือการเคลือบ

4.2การดำเนินการแบบหยาบ

งานตกแต่งพื้นผิวมีความสำคัญน้อยกว่า เนื่องจากจะมีการเคลือบผิวตามมา จุดเน้นในที่นี้คือการเพิ่ม MRR สูงสุดผ่าน:

-

ความเร็วในการตัดที่สูงขึ้น (V)

-

อัตราป้อนที่สูงขึ้น (f)

อย่างไรก็ตาม การเพิ่ม V และ f ยังทำให้อุณหภูมิของเครื่องมือสูงขึ้นด้วย ซึ่งส่งผลต่อการสึกหรอและอายุการใช้งานของเครื่องมือ

-

ความเร็วในการตัดเพิ่มความเร็วของชิป

-

อัตราการป้อนเพิ่มพื้นที่หน้าตัดของชิป

4.3การพิจารณาแรงและกำลังของเครื่องมือ

-

แรงตัดคือ เป็นสัดส่วนกับอัตราการป้อน

-

แรงที่สูงขึ้นต้องใช้:

-

พลังเครื่องจักรที่มากขึ้น

-

เครื่องมือที่ได้รับการจัดอันดับสำหรับการรับน้ำหนักการตัดที่สูงขึ้น

-

แนวทางการเพิ่มประสิทธิภาพ:อัตราป้อนหยาบที่เหมาะสมคือค่าสูงสุดที่เป็นไปตาม:

- การ ความจุกำลังของเครื่องจักร

- การ ขีดจำกัดแรงตัดสูงสุดของเครื่องมือ (ตามที่ผู้ผลิตกำหนด)

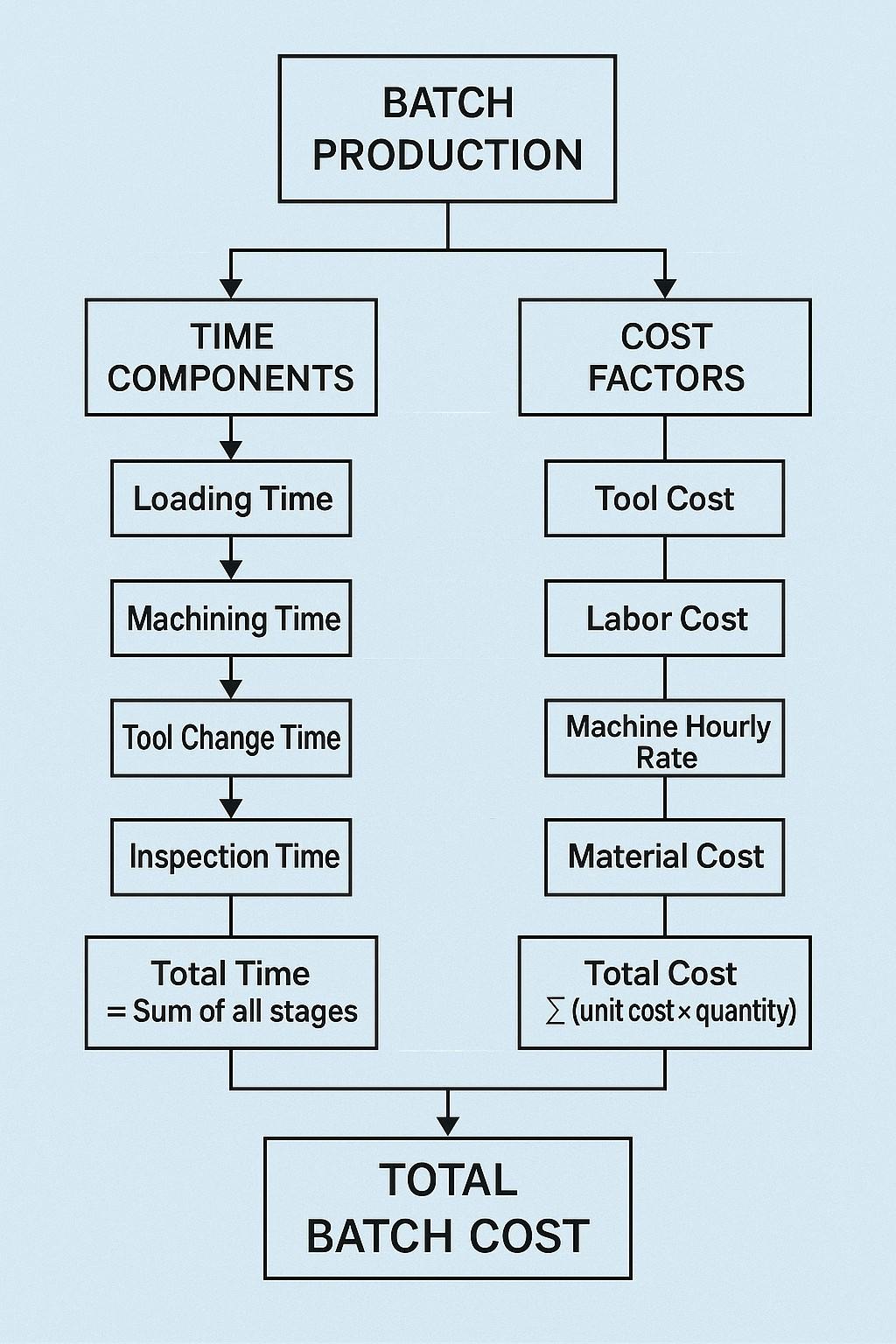

5.0การสร้างแบบจำลองต้นทุนการผลิตในการผลิตแบบแบตช์

ในการผลิตแบบแบตช์ ต้นทุนต่อหน่วยรวมจะได้รับอิทธิพลจากทั้งการดำเนินการที่มีประสิทธิผลและไม่มีประสิทธิผล

สมมติว่าเป็นชุดของ นบนบ ผลิตชิ้นส่วนที่เหมือนกัน ส่วนประกอบของเวลาและต้นทุนมีดังนี้:

5.1ส่วนประกอบของเวลา

-

เวลาที่ไม่เกิดผลผลิต ทีแอลที: รวมการโหลด การติดตั้ง และการขนถ่าย

เวลาที่ไม่เกิดผลผลิตรวม = Nb⋅tlN_b \cdot t_l -

เวลาการกลึง ทีเอ็มทีเอ็ม:ถึงเวลาที่จะกลึงชิ้นส่วนเดียว

เวลาการกลึงทั้งหมด = Nb⋅tmN_b \cdot t_m -

เวลาเปลี่ยนเครื่องมือ ทีซีที:เวลาที่ใช้ในการเปลี่ยนเครื่องมือที่สึกหรอ

รวม = Nt⋅tcN_t \cdot t_c, ที่ไหน Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2ส่วนประกอบต้นทุน

-

ซีทีซีที: ต้นทุนต่อเครื่องมือ

-

เอ็มเอ็ม:ต้นทุนเครื่องจักรและแรงงานต่อนาที

ต้นทุนเฉลี่ยต่อชิ้นส่วนถูกจำลองดังนี้:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

สมการนี้แสดงให้เห็นชัดเจนว่าอายุการใช้งานของเครื่องมือ ทีที — ฟังก์ชั่นของความเร็วในการตัด — มีอิทธิพลต่อต้นทุนรวม

6.0การสึกหรอของเครื่องมือและสมการอายุการใช้งานเครื่องมือของเทย์เลอร์

การสึกหรอของเครื่องมือต้องถูกจำลองเพื่อปรับพารามิเตอร์การตัดให้เหมาะสมที่สุดอย่างแม่นยำ สมการอายุการใช้งานเครื่องมือของเทย์เลอร์ที่ใช้กันอย่างแพร่หลายคือ:

$$

V \cdot T^n = C

$$

ที่ไหน:

- วีวี: ความเร็วในการตัด

- ทีที: อายุการใช้งานของเครื่องมือ

- n,Cn,C:ค่าคงที่เชิงประจักษ์ที่อิงตามการรวมวัสดุเครื่องมือและชิ้นงาน

การแก้ปัญหาอายุการใช้งานของเครื่องมือ:

$$

T = \left( \frac{C}{V} \right)^{1/n}

$$

การทดแทนลงในรูปแบบต้นทุน:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

นี่จะกำหนดต้นทุนต่อชิ้นส่วนเป็นฟังก์ชันของความเร็วในการตัด วีวี.

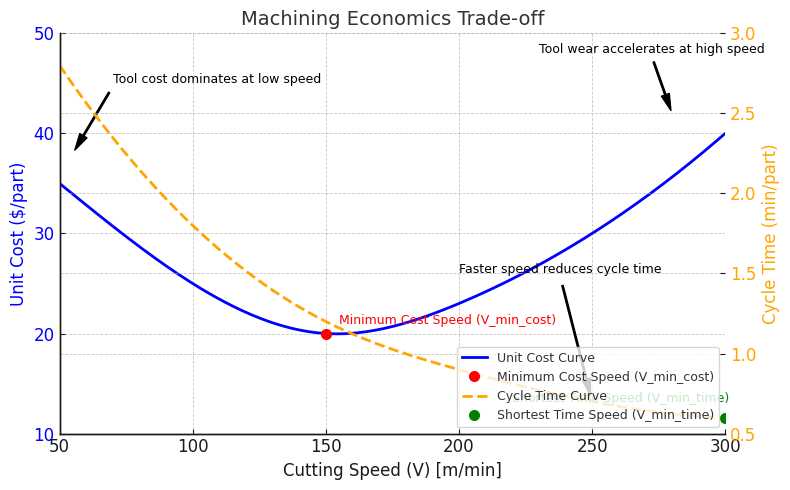

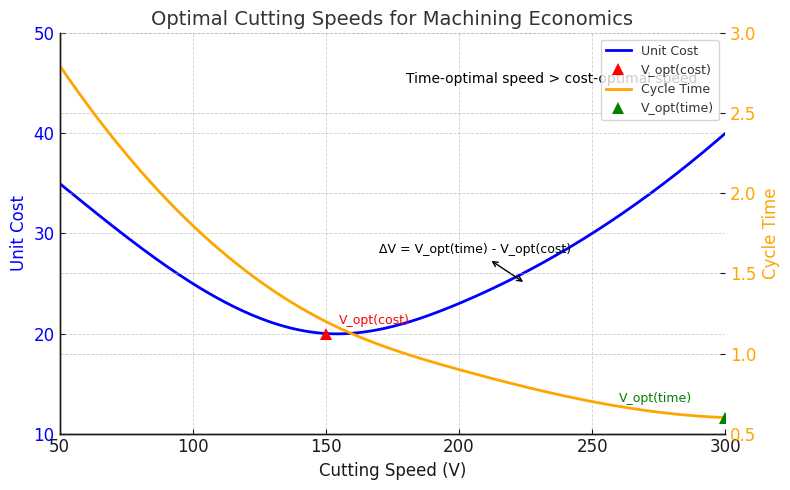

7.0การเพิ่มประสิทธิภาพความเร็วในการตัด

7.1ความเร็วที่เหมาะสมที่สุดสำหรับต้นทุนขั้นต่ำ

เพื่อลดต้นทุนต่อหน่วยให้เหลือน้อยที่สุด ให้แยกฟังก์ชันต้นทุนตามความเร็วในการตัด วีวี และตั้งค่าอนุพันธ์เป็นศูนย์:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

การแก้ปัญหานี้จะทำให้ได้ความเร็วในการตัดที่เหมาะสมที่สุดด้วยต้นทุนขั้นต่ำ ซึ่งแสดงดังนี้:

$$

V_{opt}^{(ต้นทุน)}

$$

โดยทั่วไปแล้วจะต่ำกว่าความเร็วที่ลดเวลาในการผลิต เนื่องมาจากอายุการใช้งานของเครื่องมือที่ยาวนานขึ้นเมื่อใช้ความเร็วที่ต่ำกว่า

7.2ความเร็วที่เหมาะสมที่สุดสำหรับอัตราการผลิตสูงสุด

เวลาเฉลี่ยต่อชิ้นส่วนถูกจำลองดังนี้:

$$

T_{ค่าเฉลี่ย}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

การทดแทนสำหรับ ทีที, การแสดงออกกลายเป็นฟังก์ชันของ วีวี. เพื่อลดเวลา:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

การแก้ปัญหานี้จะทำให้ได้ความเร็วที่เหมาะสมที่สุดสำหรับเวลาที่น้อยที่สุด:

$$

V_{opt}^{(เวลา)}

$$

โดยทั่วไป,

$$

V_{opt}^{(เวลา)} > V_{opt}^{(ต้นทุน)}

$$

เนื่องจากความเร็วที่สูงขึ้นจะทำให้ระยะเวลาในการทำงานสั้นลงแต่การใช้เครื่องมือจะเพิ่มขึ้น

8.0บทสรุปและแนวทางปฏิบัติ

ประเด็นสำคัญ:

- การเลือกใช้วัสดุ:ใช้รูปทรงที่ใกล้เคียงสุทธิเพื่อลดเวลาในการตัดเฉือนเมื่อต้นทุนเอื้ออำนวย มิฉะนั้น ให้ปรับขนาดสต็อกมาตรฐานให้เหมาะสมเพื่อลดของเสียให้น้อยที่สุด

- กลยุทธ์เครื่องมือ:แบ่งส่วนชิ้นส่วนตามขนาดคุณลักษณะและใช้เครื่องมือที่ใหญ่ที่สุดที่อนุญาตในแต่ละภูมิภาคเพื่อเพิ่ม MRR ให้สูงสุด

- การปรับอัตราฟีด:

- สำหรับการตกแต่ง: ตั้งค่าการป้อนสูงสุดที่ตรงตามคุณภาพพื้นผิว

- สำหรับการกัดหยาบ: ดันฟีดให้ถึงขีดจำกัดของกำลังเครื่องจักรและความสามารถของเครื่องมือ

- การเพิ่มประสิทธิภาพความเร็วในการตัด:

- ใช้สมการของเทย์เลอร์เพื่อสร้างแบบจำลองการสึกหรอของเครื่องมือ

- เพิ่มประสิทธิภาพความเร็วตามเป้าหมายของคุณ: ต้นทุนที่ต่ำลงเทียบกับปริมาณงานที่เร็วขึ้น

- เศรษฐศาสตร์การผลิตแบบแบตช์:

- คำนึงถึงเวลาในการเปลี่ยนเครื่องมือ ต้นทุนเครื่องมือ และการดำเนินการที่ไม่ก่อให้เกิดผลผลิต

- ใช้โมเดลต้นทุนเพื่อเลือกความเร็วในการตัดที่สมดุลกับประสิทธิภาพในระยะยาว

9.0ความคิดปิดท้าย

เศรษฐศาสตร์การตัดเฉือนนำเสนอวิธีการเชิงปริมาณที่มีโครงสร้างเพื่อพัฒนาการตัดสินใจในสภาพแวดล้อมการตัดเฉือนแบบ CNC และแบบแมนนวล ไม่ว่าเป้าหมายของคุณคือการเป็นผู้นำด้านต้นทุนหรือการผลิตความเร็วสูง การนำหลักการเหล่านี้มาผสานเข้ากับการเขียนโปรแกรม CAM การเลือกเครื่องมือ และการวางแผนกระบวนการ จะช่วยผลักดันให้เกิดประสิทธิภาพและผลกำไรที่วัดผลได้