- 1.0เหตุใดการอัดขึ้นรูปอลูมิเนียมจึงเป็นกระบวนการที่นิยมใช้ในอุตสาหกรรมการผลิต?

- 2.0ข้อดีหลักของโลหะผสมอลูมิเนียมสำหรับการขึ้นรูปด้วยการอัดรีดมีอะไรบ้าง?

- 3.0กระบวนการอัดรีดให้ข้อได้เปรียบในการแข่งขันที่เป็นเอกลักษณ์อย่างไรบ้าง?

- 4.0หลักการและขั้นตอนหลักของกระบวนการอัดขึ้นรูปอลูมิเนียมมีอะไรบ้าง?

- 4.1หลักการพื้นฐานของการอัดขึ้นรูปอลูมิเนียมคืออะไร?

- 4.2ขั้นตอนการผลิตที่สำคัญตั้งแต่แท่งโลหะจนถึงผลิตภัณฑ์ขึ้นรูปสำเร็จรูปมีอะไรบ้าง?

- 4.3วิธีการควบคุมพารามิเตอร์ทางเทคนิคหลักของการอัดขึ้นรูปอลูมิเนียม?

- 4.4อัตราส่วนการอัดรีดช่วยสร้างสมดุลระหว่างความแข็งแรงของผลิตภัณฑ์และความยากในการแปรรูปได้อย่างไร?

- 4.5ปัจจัยด้านรูปร่างและเส้นผ่านศูนย์กลางวงกลมล้อมรอบมีผลต่อการออกแบบกระบวนการอย่างไร?

- 4.6การจำแนกประเภทปัจจัยรูปร่างและข้อกำหนดกระบวนการ

- 4.7เส้นผ่านศูนย์กลางวงกลมล้อมรอบและการเลือกแรงกด

- 4.8จุดควบคุมหลักสำหรับอุณหภูมิและความเร็วในการอัดขึ้นรูปมีอะไรบ้าง?

- 4.9วิธีการเลือกเกรดโลหะผสมอลูมิเนียมและกระบวนการอบชุบความร้อน?

- 5.0คู่มือการเลือกเกรดโลหะผสมอลูมิเนียมทั่วไปคืออะไร?

- 6.0สถานการณ์การใช้งานสำหรับสภาวะการอบชุบความร้อนแบบต่างๆ มีอะไรบ้าง?

- 7.0จะป้องกันข้อบกพร่องที่พบได้ทั่วไปในการขึ้นรูปอลูมิเนียมได้อย่างไร?

- 8.0ข้อบกพร่องที่พบได้ทั่วไปในการขึ้นรูปอลูมิเนียมด้วยการอัดรีดมีอะไรบ้าง?

- 9.0สาเหตุและมาตรการป้องกันสำหรับข้อบกพร่องเหล่านี้คืออะไร?

- 10.0กรณีการใช้งานหลักสำหรับผลิตภัณฑ์อลูมิเนียมอัดขึ้นรูปมีอะไรบ้าง?

- 11.0คำถามที่พบบ่อย (FAQ)

1.0เหตุใดการอัดขึ้นรูปอลูมิเนียมจึงเป็นกระบวนการที่นิยมใช้ในอุตสาหกรรมการผลิต?

การอัดขึ้นรูปอลูมิเนียมได้กลายเป็นวิธีการผลิตที่ได้รับความนิยมอย่างมาก เนื่องจากข้อดีที่รวมกันของคุณสมบัติของโลหะผสมอลูมิเนียมและกระบวนการอัดขึ้นรูปเอง ซึ่งเมื่อรวมกันแล้วจะให้ความสามารถในการแข่งขันที่เหนือกว่าในด้านประสิทธิภาพ ต้นทุนที่คุ้มค่า และความยั่งยืน

2.0ข้อดีหลักของโลหะผสมอลูมิเนียมสำหรับการขึ้นรูปด้วยการอัดรีดมีอะไรบ้าง?

โลหะผสมอะลูมิเนียมมีความเหมาะสมอย่างยิ่งสำหรับการขึ้นรูปด้วยการอัดรีด เมื่อเปรียบเทียบกับโลหะแบบดั้งเดิม เช่น เหล็กและทองแดง โลหะผสมอะลูมิเนียมมีข้อได้เปรียบที่ชัดเจนในด้านประสิทธิภาพที่สำคัญหลายประการ:

- น้ำหนักเบามากเป็นพิเศษด้วยความหนาแน่นเพียง 2.7 กรัม/ซม³ ซึ่งประมาณหนึ่งในสามของเหล็ก การขึ้นรูปอลูมิเนียมสามารถลดน้ำหนักของชิ้นส่วนได้ 10%–20% ภายใต้ข้อกำหนดด้านความแข็งแรงที่เทียบเท่ากัน ทำให้เหมาะอย่างยิ่งสำหรับการลดน้ำหนักของยานยนต์และการเพิ่มประสิทธิภาพโครงสร้างในระบบผนังกระจก

- มีความแข็งแรงสูงและขึ้นรูปได้ง่ายโลหะผสมอะลูมิเนียมมาตรฐานมีกำลังรับแรงดึงที่ 100–150 MPa ซึ่งสามารถเกิน 240 MPa ได้หลังจากการอบชุบด้วยความร้อน ความสมดุลนี้รองรับทั้งชิ้นส่วนที่มีน้ำหนักเบาและแม่นยำ และการใช้งานโครงสร้างที่แข็งแรงทนทาน เช่น นั่งร้านและราวกันตกบนสะพาน

- ความต้านทานการกัดกร่อนตามธรรมชาติอะลูมิเนียมจะก่อตัวเป็นชั้นออกไซด์ Al₂O₃ ที่หนาแน่นอย่างรวดเร็วในอากาศ ทำให้ผลิตภัณฑ์ที่ไม่เคลือบผิวสามารถทนต่อการใช้งานกลางแจ้งในระยะยาวโดยไม่เป็นสนิม เมื่อรวมกับการชุบอะโนไดซ์หรือการเคลือบสีฝุ่น จะช่วยเพิ่มความต้านทานการกัดกร่อนให้ดียิ่งขึ้นสำหรับสภาพแวดล้อมชายฝั่งและอุตสาหกรรม

- มีความยั่งยืนสูงและสามารถรีไซเคิลได้อะลูมิเนียมสามารถนำไปรีไซเคิลได้ 1,001,000 ล้านตัน การผลิตอะลูมิเนียมรีไซเคิลใช้พลังงานเพียงประมาณ 51,000 ล้านตัน เมื่อเทียบกับการผลิตอะลูมิเนียมขั้นต้น ซึ่งช่วยลดการปล่อยก๊าซคาร์บอนไดออกไซด์ได้มากถึง 951,000 ล้านตัน และสอดคล้องกับนโยบายลดการปล่อยก๊าซคาร์บอนทั่วโลก

- ประสิทธิภาพการทำงานที่ครอบคลุม: ค่าการนำความร้อนของอะลูมิเนียมสูงกว่าเหล็กประมาณห้าเท่า ทำให้เหมาะสำหรับใช้เป็นแผ่นระบายความร้อน นอกจากนี้ การนำไฟฟ้าที่ดีเยี่ยมและน้ำหนักเบายังเหมาะสำหรับใช้เป็นบัสบาร์และอุปกรณ์รองรับตัวนำ ในขณะที่คุณสมบัติที่ไม่เป็นแม่เหล็กและไม่ติดไฟนั้นตรงตามข้อกำหนดในการใช้งานด้านการแพทย์และอาคารป้องกันอัคคีภัย

3.0กระบวนการอัดรีดให้ข้อได้เปรียบในการแข่งขันที่เป็นเอกลักษณ์อย่างไรบ้าง?

หากอลูมิเนียมอัลลอยเป็น “วัสดุพื้นฐานคุณภาพสูง” การอัดขึ้นรูปก็เปรียบเสมือน “เครื่องมือขึ้นรูปที่แม่นยำ” ด้วยการผสานความร้อนและความดันเข้าไว้ในกระบวนการขึ้นรูปเดียว การอัดขึ้นรูปจึงให้ข้อดีที่ยากจะหาได้จากวิธีการแบบดั้งเดิม:

- อิสระในการออกแบบอย่างเหนือระดับ: สามารถขึ้นรูปชิ้นงานที่มีหน้าตัดซับซ้อน เช่น โปรไฟล์ที่มีช่องหลายช่อง โพรงกลวง และรูปทรงเรขาคณิตที่ไม่สม่ำเสมอ ได้ในขั้นตอนเดียวโดยไม่ต้องเชื่อมซ้ำ ทำให้ลดจุดอ่อนของรอยต่อ และเพิ่มประสิทธิภาพและความแม่นยำของขนาดได้อย่างมาก

- ความสอดคล้องในมิติสูงอุปกรณ์การอัดรีดที่ทันสมัยสามารถควบคุมความคลาดเคลื่อนของรูปทรงมาตรฐานได้ภายใน ±0.1 มม. โดยผลิตภัณฑ์ที่มีความแม่นยำสูงสามารถมีความคลาดเคลื่อนได้ถึง ±0.05 มม. การขึ้นรูปอย่างต่อเนื่องช่วยให้ได้ขนาดและประสิทธิภาพที่สม่ำเสมอในทุกชุดการผลิต หลีกเลี่ยงความแปรปรวนที่มักเกิดขึ้นในกระบวนการหล่อ

- ความง่ายในการกลึงและการประกอบอลูมิเนียมตัด เจาะ และดัดได้ง่าย คุณสมบัติการประกอบ เช่น ร่องตัวทีและช่องสกรู สามารถรวมเข้าไว้ในกระบวนการอัดขึ้นรูปได้ ทำให้ไม่ต้องเจาะหรือเชื่อมซ้ำ และเพิ่มประสิทธิภาพการประกอบได้มากกว่า 30%

- เข้ากันได้ดีเยี่ยมกับการเคลือบพื้นผิวผลิตภัณฑ์ขึ้นรูปด้วยการอัดรีดสามารถรองรับกระบวนการชุบอะโนไดซ์ การเคลือบสีฝุ่น และการพ่นสีด้วยไฟฟ้าได้อย่างง่ายดาย ทำให้ได้คุณสมบัติทนทานต่อการกัดกร่อน ทนทานต่อการสึกหรอ และผิวสัมผัสที่สวยงามเหมาะสมกับการใช้งานที่หลากหลาย

4.0หลักการและขั้นตอนหลักของกระบวนการอัดขึ้นรูปอลูมิเนียมมีอะไรบ้าง?

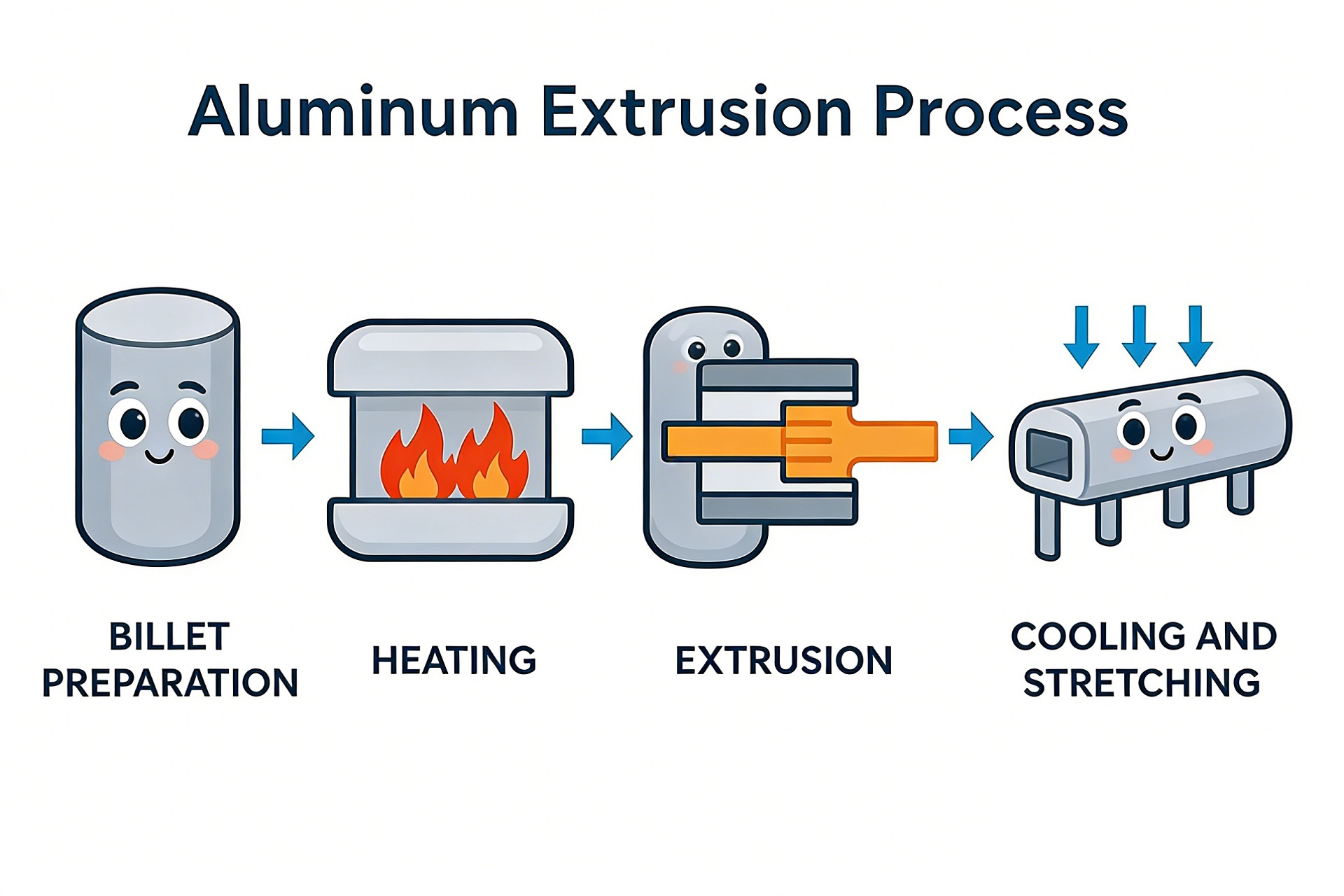

กระบวนการอัดขึ้นรูปอะลูมิเนียมสามารถสรุปได้ว่า “การทำให้อ่อนตัวด้วยความร้อน + การขึ้นรูปด้วยแม่พิมพ์ + การขึ้นรูปอย่างต่อเนื่อง” ตั้งแต่แท่งโลหะจนถึงผลิตภัณฑ์สำเร็จรูป ขั้นตอนต่างๆ ที่ควบคุมด้วยความแม่นยำหลายขั้นตอนทำงานร่วมกันเพื่อให้มั่นใจในคุณภาพที่สม่ำเสมอ

4.1หลักการพื้นฐานของการอัดขึ้นรูปอลูมิเนียมคืออะไร?

การอัดขึ้นรูปอลูมิเนียมเกี่ยวข้องกับการให้ความร้อนแก่แท่งโลหะผสมอลูมิเนียมจนถึงสถานะเทอร์โมพลาสติกที่อุณหภูมิประมาณ 450–500°C ภายใต้แรงดันสูง (โดยทั่วไป 100–300 MPa) ที่สร้างขึ้นโดยเครื่องอัดขึ้นรูป โลหะจะถูกดันผ่านแม่พิมพ์ที่ออกแบบมาเป็นพิเศษเพื่อขึ้นรูปเป็นโปรไฟล์ ท่อ หรือแท่งที่มีหน้าตัดเฉพาะ กระบวนการนี้คล้ายกับการบีบยาสีฟัน: แท่งโลหะทำหน้าที่เป็นวัสดุ และแม่พิมพ์เป็นทางออก—อย่างไรก็ตาม การควบคุมอุณหภูมิ แรงดัน และความเร็วอย่างแม่นยำมีความสำคัญอย่างยิ่งเพื่อหลีกเลี่ยงข้อบกพร่อง โดยพิจารณาจากข้อกำหนดทางโครงสร้าง การอัดขึ้นรูปส่วนใหญ่แบ่งออกเป็นสองประเภท:

- การอัดรีดโดยตรง: ด้วยปริมาณการผลิตในตลาดกว่า 801 ตัน แท่งโลหะจะถูกดันตรงไปยังแม่พิมพ์โดยลูกสูบ กระบวนการนี้มีขั้นตอนการติดตั้งที่ง่ายและมีประสิทธิภาพสูง เหมาะสำหรับแท่งโลหะตัน โปรไฟล์มาตรฐาน และท่อแบบธรรมดา

- การอัดขึ้นรูปกลวงโลหะจะถูกแบ่งออกโดยสะพานแม่พิมพ์และเชื่อมต่อกันอีกครั้งในห้องเชื่อมก่อนที่จะออกมาเป็นโปรไฟล์กลวง กระบวนการที่ซับซ้อนกว่านี้ช่วยให้สามารถผลิตชิ้นส่วนกลวงแบบรวมวงจรได้ ซึ่งใช้ในโครงสร้างผนังกระจกและชิ้นส่วนโครงสร้างยานยนต์

4.2ขั้นตอนการผลิตที่สำคัญตั้งแต่แท่งโลหะจนถึงผลิตภัณฑ์ขึ้นรูปสำเร็จรูปมีอะไรบ้าง?

สายการผลิตอลูมิเนียมอัดขึ้นรูปที่สมบูรณ์ประกอบด้วยเจ็ดขั้นตอนสำคัญ โดยแต่ละขั้นตอนอยู่ภายใต้มาตรฐานทางเทคนิคที่เข้มงวด:

- การเตรียมวัตถุดิบ: ส่วนผสมของโลหะจะถูกผสมในสัดส่วนที่เหมาะสมเพื่อให้ตรงตามข้อกำหนดด้านประสิทธิภาพ จากนั้นจึงนำไปหลอมและหล่อเป็นแท่ง การอบอ่อนเพื่อทำให้เป็นเนื้อเดียวกันจะช่วยขจัดปัญหาการแยกตัวของส่วนผสม ในขณะที่การตรวจสอบด้วยคลื่นอัลตราโซนิคจะช่วยกำจัดแท่งโลหะที่มีรูพรุนหรือรอยแตก เพื่อให้มั่นใจในความสมบูรณ์ของวัสดุ

- การออกแบบและการผลิตแม่พิมพ์: แม่พิมพ์ได้รับการออกแบบโดยใช้โปรแกรม CAD โดยอิงจากแบบตัดขวาง และปรับให้เหมาะสมด้วยซอฟต์แวร์จำลองเพื่อควบคุมการไหลของโลหะ เหล็กกล้าเครื่องมือ H13 เป็นเหล็กกล้าที่ใช้กันทั่วไป โดยควบคุมความคลาดเคลื่อนของแม่พิมพ์ให้อยู่ภายใน ±0.03 มม. มีการเคลือบไนไตรดิ้งหรือ PVD เพื่อยืดอายุการใช้งานของแม่พิมพ์

- การทำความร้อนแท่งโลหะจะถูกให้ความร้อนที่อุณหภูมิ 450–500°C ขึ้นอยู่กับส่วนประกอบของโลหะผสม ในขณะที่แม่พิมพ์จะถูกอุ่นล่วงหน้าถึง 250–350°C เพื่อให้แน่ใจว่าโลหะไหลได้อย่างราบรื่น มีความยืดหยุ่นที่เหมาะสม และลดการสึกหรอของแม่พิมพ์หรือรอยขีดข่วนบนพื้นผิว

- การขึ้นรูปด้วยการอัดรีดแท่งโลหะที่ร้อนแล้วจะถูกใส่เข้าไปในภาชนะ และลูกสูบจะออกแรงดันด้วยความเร็ว 5–15 เมตร/นาที เพื่ออัดขึ้นรูปอย่างต่อเนื่องผ่านแม่พิมพ์ ชิ้นส่วนที่มีรูปทรงเรียบง่ายจะใช้ความเร็วสูงกว่า ในขณะที่ชิ้นส่วนที่มีรูปทรงซับซ้อนจะต้องลดความเร็วลงและใช้สารหล่อลื่นที่มีส่วนผสมของกราไฟต์เพื่อลดแรงเสียดทาน

- การทำให้เย็นและยืดตรง: การขึ้นรูปด้วยความร้อนสูง (300–400°C) จะถูกทำให้เย็นลงอย่างรวดเร็วโดยใช้ลมหรือน้ำเพื่อรักษารูปทรงให้คงที่ การยืดด้วยระบบไฮดรอลิกจะแก้ไขการโค้งงอหรือบิดเบี้ยวเพื่อให้เป็นไปตามข้อกำหนดด้านความตรงและความคลาดเคลื่อน

- การตัดและการผลิตขั้นที่สอง: ชิ้นส่วนต่างๆ จะถูกตัดตามความยาวที่ลูกค้ากำหนด (โดยทั่วไป 3–6 เมตร) โดยใช้เลื่อยตัดอลูมิเนียมโดยเฉพาะที่มีระบบระบายความร้อนเพื่อป้องกันการเกิดออกซิเดชันหรือการเสียรูป ส่วนประกอบของโครงและส่วนรองรับอาจผ่านกระบวนการดัดเพื่อให้ได้ส่วนโค้งหรือมุมต่างๆ โดยมีการควบคุมอย่างแม่นยำเพื่อป้องกันการแตกร้าวหรือการคืนตัว

- การเตรียมพื้นผิวและการตรวจสอบขั้นสุดท้าย: ขึ้นอยู่กับข้อกำหนดของงาน อาจใช้กระบวนการชุบอะโนไดซ์หรือการเคลือบสีฝุ่นเพื่อเพิ่มความทนทานต่อการกัดกร่อนและปรับปรุงรูปลักษณ์ ตรวจสอบขนาดโดยใช้เวอร์เนียร์คาลิเปอร์และเครื่องวัดพิกัดสามมิติ (CMM) เก็บตัวอย่างคุณสมบัติทางกล และทดสอบด้วยคลื่นอัลตราโซนิคเพื่อตรวจหาข้อบกพร่องภายใน ผลิตภัณฑ์ที่ผ่านเกณฑ์จะถูกห่อด้วยฟิล์มเพื่อป้องกันระหว่างการขนส่ง

4.3วิธีการควบคุมพารามิเตอร์ทางเทคนิคหลักของการอัดขึ้นรูปอลูมิเนียม?

พารามิเตอร์ทางเทคนิคมีผลโดยตรงต่อคุณภาพของผลิตภัณฑ์และประสิทธิภาพการผลิต การควบคุมตรรกะของพารามิเตอร์หลักอย่างเชี่ยวชาญเป็นสิ่งจำเป็นเพื่อให้ได้ผลิตภัณฑ์อลูมิเนียมอัดขึ้นรูปคุณภาพสูง

4.4อัตราส่วนการอัดรีดช่วยสร้างสมดุลระหว่างความแข็งแรงของผลิตภัณฑ์และความยากในการแปรรูปได้อย่างไร?

อัตราส่วนการอัดขึ้นรูป คือ อัตราส่วนของพื้นที่หน้าตัดของแท่งโลหะต่อพื้นที่หน้าตัดของผลิตภัณฑ์สำเร็จรูป คำนวณได้ดังนี้: อัตราส่วนการอัดขึ้นรูป (K) = พื้นที่หน้าตัดของแท่งโลหะ (A₀) / พื้นที่หน้าตัดของผลิตภัณฑ์สำเร็จรูป (A₁)

| ช่วงอัตราส่วนการอัดรีด | ลักษณะและผลกระทบ |

| เค < 20 | การขึ้นรูปโลหะที่ไม่เพียงพอจะทำให้เกิดเกรนหยาบ ความแข็งแรงต่ำ และมีความเสี่ยงสูงต่อความไม่สม่ำเสมอของโครงสร้างจุลภาค |

| เค > 80 | แรงดันในการอัดขึ้นรูปเพิ่มขึ้นอย่างรวดเร็ว ทำให้แม่พิมพ์สึกหรอเร็วขึ้น และเพิ่มโอกาสที่จะเกิดรอยขีดข่วนและรอยแตกบนพื้นผิว |

| 30–60 (เหมาะสมที่สุดสำหรับ 6063/6061) | ให้การเสียรูปที่เพียงพอ คุณสมบัติทางกลที่ดีเยี่ยม และความสมดุลระหว่างประสิทธิภาพการผลิตและอายุการใช้งานของแม่พิมพ์ |

4.5ปัจจัยด้านรูปร่างและเส้นผ่านศูนย์กลางวงกลมล้อมรอบมีผลต่อการออกแบบกระบวนการอย่างไร?

4.6การจำแนกประเภทปัจจัยรูปร่างและข้อกำหนดกระบวนการ

ปัจจัยรูปร่าง: ค่านี้กำหนดโดยอัตราส่วนของเส้นรอบวงตามหน้าตัดต่อพื้นที่ ซึ่งบ่งบอกถึงความซับซ้อนของรูปทรง ค่าที่สูงขึ้นแสดงถึงการไหลของโลหะที่ยากขึ้น

| ช่วงปัจจัยรูปร่าง | ประเภทโปรไฟล์ | ข้อกำหนดกระบวนการ |

| < 100 | ส่วนตัดแบบง่าย (ทรงกลม ทรงสี่เหลี่ยม) | ความยากในการอัดขึ้นรูปต่ำ เหมาะสำหรับความเร็วสูงและอัตราส่วนการอัดขึ้นรูปที่สูงขึ้น |

| > 200 | ส่วนที่ซับซ้อน (ช่องหลายช่อง ผนังบาง รูปทรงไม่สม่ำเสมอ) | จำเป็นต้องลดความเร็วในการอัดขึ้นรูปและปรับสมดุลการไหลของแม่พิมพ์ให้เหมาะสม เพื่อป้องกันการบิดเบี้ยวและความหนาของผนังที่ไม่สม่ำเสมอ |

4.7เส้นผ่านศูนย์กลางวงกลมล้อมรอบและการเลือกแรงกด

เส้นผ่านศูนย์กลางวงกลมล้อมรอบวงกลมขั้นต่ำที่ล้อมรอบหน้าตัดของชิ้นงาน ซึ่งเป็นตัวกำหนดขนาดของแม่พิมพ์และการเลือกใช้เครื่องอัด

| เครื่องอัดรีดแบบ | เส้นผ่านศูนย์กลางของภาชนะ | โปรไฟล์ที่เหมาะสม |

| เล็ก | ≤150 มม. | ชิ้นส่วนขนาดเล็กที่มีเส้นผ่านศูนย์กลางต่ำกว่า 150 มม. |

| ปานกลาง | 150–250 มม. | โปรไฟล์หน้าต่างและประตู อุปกรณ์ตกแต่งรถยนต์ |

| ใหญ่ | >250 มม. | เสาแบ่งช่องผนังกระจก ส่วนประกอบโครงสร้างสะพาน |

4.8จุดควบคุมหลักสำหรับอุณหภูมิและความเร็วในการอัดขึ้นรูปมีอะไรบ้าง?

อุณหภูมิและความเร็วต้องได้รับการปรับให้เหมาะสมกับชนิดของโลหะผสมอย่างแม่นยำ พารามิเตอร์อ้างอิงทั่วไปมีดังนี้:

| เกรดโลหะผสม | อุณหภูมิของแท่งโลหะ | อุณหภูมิของภาชนะ | อุณหภูมิแม่พิมพ์ | ความเร็วที่แนะนำ | ผลิตภัณฑ์ที่ใช้งานได้ |

| 6063 | 480–500°C | 500–520°C | 300–350°C | 5–10 เมตร/นาที | ส่วนที่มีความซับซ้อนปานกลาง |

| 6061 | 460–480°C | 480–500°C | 280–320°C | 3–8 เมตร/นาที | ส่วนประกอบโครงสร้างที่มีความแข็งแรงสูง |

| 7005 | 450–470°C | 470–490°C | 250–300°C | 3–5 เมตร/นาที | โครงสร้างที่มีความแข็งแรงสูงเป็นพิเศษ |

หลักการควบคุมอุณหภูมิที่สูงเกินไปจะทำให้ขนาดของเกรนหยาบขึ้นและประสิทธิภาพลดลง ในขณะที่อุณหภูมิที่ต่ำเกินไปจะเพิ่มความต้านทานในการอัดขึ้นรูป ควรควบคุมความผันผวนของความเร็วให้อยู่ภายใน ±5% เพื่อให้มั่นใจได้ว่าการไหลของโลหะมีความเสถียร

4.9วิธีการเลือกเกรดโลหะผสมอลูมิเนียมและกระบวนการอบชุบความร้อน?

โลหะผสมเกรดต่างๆ และสภาวะการอบชุบความร้อนเหมาะสมกับการใช้งานเฉพาะด้าน การเลือกที่ถูกต้องแม่นยำมีความสำคัญอย่างยิ่งต่อการบรรลุข้อกำหนดด้านประสิทธิภาพ

5.0คู่มือการเลือกเกรดโลหะผสมอลูมิเนียมทั่วไปคืออะไร?

5.1โลหะผสมอลูมิเนียมซีรีส์ 6000 (ใช้กันอย่างแพร่หลายที่สุด)

| เกรดโลหะผสม | คุณสมบัติที่สำคัญ | การใช้งานที่เหมาะสม |

| 6060 | ขึ้นรูปได้ดีเยี่ยม ผิวเรียบเนียน ความแข็งแรงปานกลาง | ขอบตกแต่ง, กรอบเฟอร์นิเจอร์ |

| 6063 | ทนทานต่อการกัดกร่อนได้ดี มีความแข็งแรงรับแรงดึง 140–200 MPa หลังการอบชุบด้วยความร้อน | ประตู หน้าต่าง กรอบผนังกระจก |

| 6061 | มีความแข็งแรงสูง แรงดึงสูงสุดเกิน 240 MPa | นั่งร้าน, ชิ้นส่วนโครงสร้างยานยนต์ |

| 6082 | มีความแข็งแรงสูงกว่า 6061 เล็กน้อย | เครื่องจักรกลหนัก, ชิ้นส่วนทางทะเล |

5.2โลหะผสมอลูมิเนียมซีรีส์ 7000 (ความแข็งแรงสูงพิเศษ)

| เกรดโลหะผสม | คุณสมบัติที่สำคัญ | การใช้งานที่เหมาะสม |

| 7005 | มีความแข็งแรงรับแรงดึงสูงสุดถึง 310 MPa และแปรรูปได้ค่อนข้างดี | ชิ้นส่วนโครงสร้างสำหรับอุตสาหกรรมการบินและอวกาศและรถไฟความเร็วสูง |

| 7075 | มีความแข็งแรงสูงสุด ความแข็งแรงครากเกิน 500 MPa แต่ขึ้นรูปด้วยการอัดรีดได้ไม่ดี | อุปกรณ์ป้องกันประเทศและอุปกรณ์ทางการแพทย์ระดับสูง |

5.3โลหะผสมพิเศษอื่นๆ

| เกรดโลหะผสม | คุณสมบัติที่สำคัญ | การใช้งานที่เหมาะสม |

| 6101 | มีคุณสมบัติการนำไฟฟ้าที่ดีเยี่ยม | บัสบาร์, ตัวรองรับตัวนำ |

| 5052 | ทนทานต่อการกัดกร่อนจากน้ำทะเลได้อย่างดีเยี่ยม | ส่วนประกอบตกแต่งชายฝั่งทะเล อุปกรณ์ทางทะเล |

6.0สถานการณ์การใช้งานสำหรับสภาวะการอบชุบความร้อนแบบต่างๆ มีอะไรบ้าง?

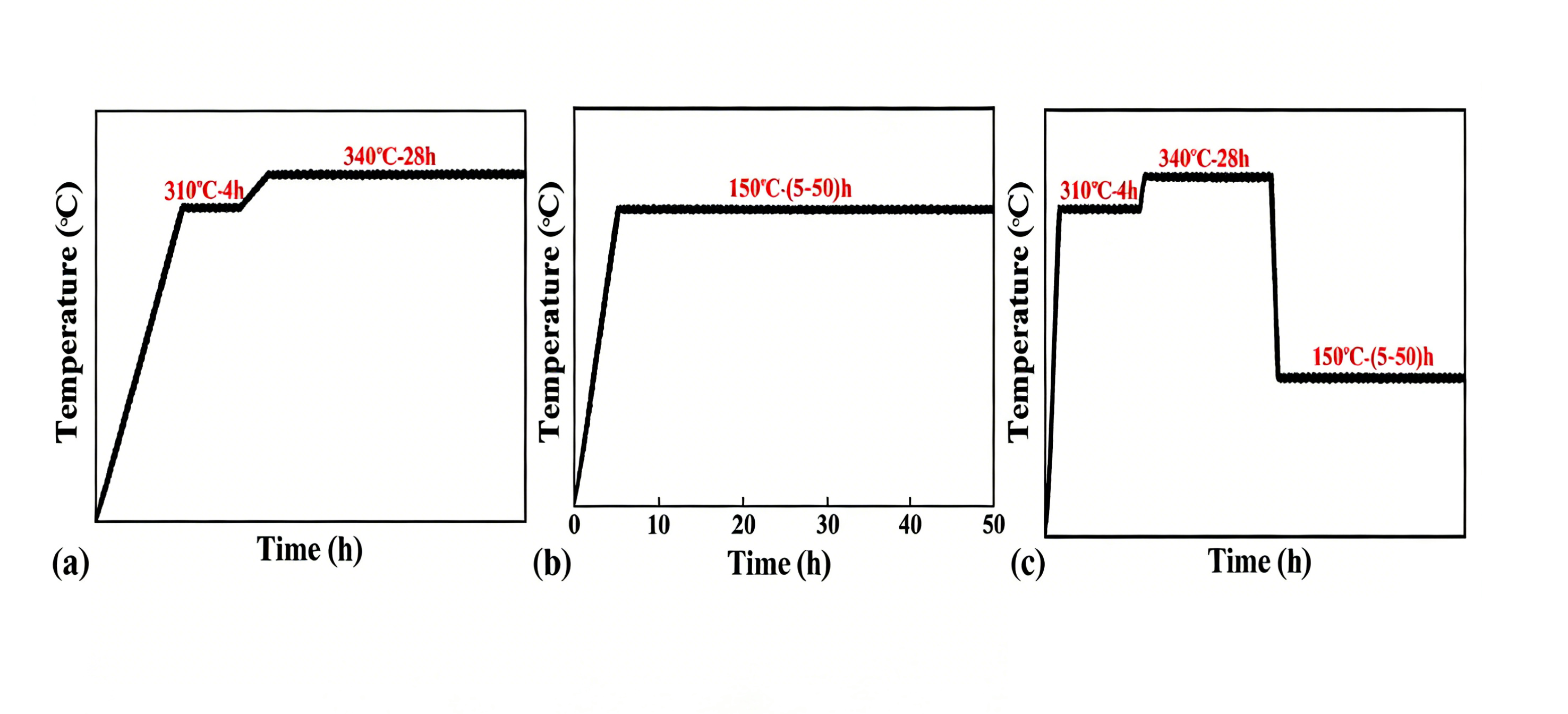

การอบชุบด้วยความร้อนเป็นขั้นตอนสำคัญในการเพิ่มความแข็งแรงของโลหะผสมอะลูมิเนียม สภาวะและการใช้งานทั่วไป ได้แก่:

| สภาวะการอบชุบด้วยความร้อน | คุณสมบัติที่สำคัญ | การใช้งานที่เหมาะสม |

| T4 (การอบชุบด้วยความร้อน + การบ่มตามธรรมชาติ) | มีความยืดหยุ่นสูง ยืดตัวได้มากกว่า 20% | ผลิตภัณฑ์ที่ต้องมีการดัดหรือปั๊มขึ้นรูปเพิ่มเติม |

| T5 (การเร่งอายุเทียมโดยตรง) | ขั้นตอนง่าย ต้นทุนต่ำ | ระบบหน้าต่าง โปรไฟล์ตกแต่งที่ไม่มีการขึ้นรูปขั้นที่สอง |

| T6 (การอบชุบด้วยความร้อนแบบสารละลาย + การบ่มเทียม) | เพิ่มประสิทธิภาพสูงสุด ความแข็งแกร่งสูงสุด | นั่งร้าน โครงสร้างยานยนต์ การใช้งานรับน้ำหนักสูง |

| T73 (อายุมากเกินไป) | ความต้านทานการกัดกร่อนดีขึ้นอย่างเห็นได้ชัด | สภาพแวดล้อมชายฝั่ง เคมี และมีฤทธิ์กัดกร่อนสูง |

7.0จะป้องกันข้อบกพร่องที่พบได้ทั่วไปในการขึ้นรูปอลูมิเนียมได้อย่างไร?

ข้อบกพร่องอาจเกิดขึ้นจากคุณภาพของวัสดุ สภาพของแม่พิมพ์ หรือพารามิเตอร์ของกระบวนการ การใช้แนวทาง "ป้องกันก่อน แก้ไขทีหลัง" สามารถลดอัตราข้อบกพร่องได้อย่างมีนัยสำคัญ

8.0ข้อบกพร่องที่พบได้ทั่วไปในการขึ้นรูปอลูมิเนียมด้วยการอัดรีดมีอะไรบ้าง?

โดยทั่วไปแล้ว ข้อบกพร่องสามารถแบ่งออกได้เป็น 3 ประเภท:

- ข้อบกพร่องบนพื้นผิวรอยขีดข่วน รอยบุบ รอยแตก รอยลอก และสีไม่สม่ำเสมอ ส่งผลต่อรูปลักษณ์และความต้านทานการกัดกร่อน

- ข้อบกพร่องภายใน: โพรงหดตัว รูพรุน การแยกชั้น และความไม่สม่ำเสมอของโครงสร้างจุลภาค ซึ่งลดความแข็งแรงและประสิทธิภาพการปิดผนึก

- ข้อบกพร่องด้านขนาดและรูปทรง: การบิดงอ การโค้งงอ การเบี่ยงเบนของขนาด และความหนาของผนังที่ไม่สม่ำเสมอ ส่งผลกระทบต่อการประกอบในขั้นตอนถัดไป

9.0สาเหตุและมาตรการป้องกันสำหรับข้อบกพร่องเหล่านี้คืออะไร?

9.1การป้องกันข้อบกพร่องบนพื้นผิว

- สาเหตุ: พื้นผิวแท่งโลหะปนเปื้อน, การสึกหรอของแม่พิมพ์, ความเร็วในการอัดขึ้นรูปสูงเกินไป, การหล่อลื่นไม่เพียงพอ

- มาตรการ: การตรวจสอบพื้นผิวแท่งโลหะอย่างเข้มงวด; การขัดเงาแม่พิมพ์และการเสริมความแข็งแรงของพื้นผิวอย่างสม่ำเสมอ; การควบคุมอุณหภูมิและความเร็วในการอัดขึ้นรูป; การใช้สารหล่อลื่นที่มีส่วนผสมของกราไฟต์อย่างสม่ำเสมอ

9.2การป้องกันข้อบกพร่องภายใน

- สาเหตุ: ปริมาณไฮโดรเจนสูงในแท่งโลหะ การออกแบบแม่พิมพ์ที่ไม่เหมาะสม การเชื่อมโลหะไม่เพียงพอในชิ้นส่วนกลวง

- มาตรการ: การอบอ่อนเพื่อทำให้เป็นเนื้อเดียวกันเพื่อขจัดปัญหาการแยกตัวของส่วนประกอบ การตรวจสอบด้วยคลื่นอัลตราโซนิคเพื่อกำจัดชิ้นงานที่ชำรุด การปรับปรุงช่องแม่พิมพ์และการออกแบบห้องเชื่อมให้เหมาะสม

9.3การป้องกันข้อบกพร่องในกระบวนการผลิตขั้นที่สอง (การตัดและการดัด)

- สาเหตุใบเลื่อยสึกหรอหรือความเร็วในการตัดสูงเกินไปทำให้เกิดเสี้ยนและขอบบิ่น แรงกดดัดที่ไม่เหมาะสมหรือการจับคู่แม่พิมพ์ที่ไม่ดีทำให้เกิดรอยแตกหรือการคืนตัวมากเกินไป

- มาตรการ: เปลี่ยนใบมีดตัดเป็นประจำ ปรับความเร็วในการตัดและการระบายความร้อนตามความหนาของผนัง เลือกแม่พิมพ์ดัดที่เหมาะสมกับรูปทรงของชิ้นงาน ทดลองดัดเพื่อหาแรงดันและมุมที่เหมาะสมที่สุด สำหรับโลหะผสมที่มีความแข็งแรงสูง การอุ่นก่อนดัดสามารถลดความเสี่ยงต่อการแตกร้าวได้อย่างมีประสิทธิภาพ

10.0กรณีการใช้งานหลักสำหรับผลิตภัณฑ์อลูมิเนียมอัดขึ้นรูปมีอะไรบ้าง?

ด้วยข้อดีต่างๆ เช่น โครงสร้างน้ำหนักเบา ความแข็งแรงสูง และความสามารถในการขึ้นรูปที่ดีเยี่ยม ผลิตภัณฑ์อลูมิเนียมอัดขึ้นรูปจึงได้แทรกซึมเข้าสู่ภาคอุตสาหกรรมต่างๆ และกลายเป็นส่วนประกอบโครงสร้างและใช้งานที่ขาดไม่ได้

10.1จุดเด่นสำคัญของการประยุกต์ใช้งานในภาคการก่อสร้างมีอะไรบ้าง?

งานก่อสร้างเป็นตลาดการใช้งานที่ใหญ่ที่สุดสำหรับผลิตภัณฑ์อลูมิเนียมอัดขึ้นรูป โดยมีปริมาณการใช้งานรวมกว่า 401,000 ตัน ซึ่งส่วนใหญ่ประกอบด้วย:

- ประตู หน้าต่าง และผนังกระจก: โปรไฟล์ 6063-T5/T6 ใช้สำหรับโครงสร้างและเสา ให้ประสิทธิภาพที่เบาและทนทานต่อการกัดกร่อน พร้อมทั้งช่วยเพิ่มประสิทธิภาพการใช้พลังงานและสุนทรียภาพของอาคาร

- ส่วนประกอบโครงสร้างและตกแต่งนั่งร้าน ราวบันได และกันสาด ผสานความแข็งแรงทางโครงสร้างเข้ากับความสวยงาม และต้องการการบำรุงรักษาเพียงเล็กน้อย

- อาคารสำเร็จรูปโครงสร้างสำหรับแผงผนังสำเร็จรูปและระบบติดตั้งแผงโซลาร์เซลล์ช่วยเพิ่มประสิทธิภาพในการก่อสร้างและสอดคล้องกับแนวคิดอาคารสีเขียว

10.2มีโซลูชันน้ำหนักเบาอะไรบ้างในภาคการขนส่ง?

การลดน้ำหนักเป็นข้อกำหนดที่สำคัญในอุตสาหกรรมการขนส่ง ทำให้การอัดขึ้นรูปอลูมิเนียมเป็นโซลูชันหลักในการลดน้ำหนัก โดยมีส่วนแบ่งการใช้งานประมาณ 251,000 ตัน:

- อุตสาหกรรมยานยนต์คานกันกระแทก ชิ้นส่วนแชสซี และระบบจัดการความร้อน ช่วยลดน้ำหนักรถลง 10%–20% ซึ่งส่งผลให้ประหยัดน้ำมันเชื้อเพลิงได้ 5%–10%

- ระบบขนส่งทางรางชิ้นส่วนโครงสร้างสำหรับรถไฟความเร็วสูงและรถไฟฟ้าใต้ดิน ช่วยเพิ่มความเร็วในการวิ่งและความสะดวกสบายของผู้โดยสารด้วยการออกแบบที่มีน้ำหนักเบา

- การบินและอวกาศ: โปรไฟล์ซีรีส์ 7000 ที่มีความแข็งแรงสูงเป็นพิเศษถูกนำมาใช้ในส่วนประกอบลำตัวและปีกของเครื่องบิน เพื่อลดน้ำหนักขณะขึ้นบินและเพิ่มระยะการบิน

10.3การใช้งานอลูมิเนียมอัดขึ้นรูปในอุตสาหกรรมและในครัวเรือนขยายตัวอย่างไรบ้าง?

- การใช้งานในอุตสาหกรรม(ส่วนแบ่งตลาดประมาณ 201,000 ล้านดอลลาร์สหรัฐ): รางนำทางเครื่องมือกล, ตู้ครอบอุปกรณ์, แผ่นระบายความร้อนอิเล็กทรอนิกส์ และตัวรองรับท่อส่งสารเคมีที่ออกแบบมาเพื่อตอบสนองความต้องการทางอุตสาหกรรมที่หลากหลาย ผลิตภัณฑ์ เช่น โครงอุปกรณ์อัตโนมัติและตัวรองรับสายพานลำเลียง มักต้องใช้การตัดที่แม่นยำด้วยเครื่องตัดโปรไฟล์อลูมิเนียมและการขึ้นรูปที่ซับซ้อนโดยใช้เครื่องดัดโปรไฟล์อลูมิเนียมเพื่อให้เป็นไปตามค่าความคลาดเคลื่อนในการประกอบที่เข้มงวด

- การใช้งานภายในบ้านและการตกแต่งภายใน(ส่วนแบ่งตลาดประมาณ 10%): โครงเฟอร์นิเจอร์ รางผ้าม่าน และระบบจัดเก็บของในครัวหรือห้องน้ำ มีคุณสมบัติกันความชื้น ทนทานต่อการสึกหรอ และติดตั้งง่าย ช่วยยกระดับคุณภาพชีวิตโดยรวม

11.0คำถามที่พบบ่อย (FAQ)

- คิวโลหะผสมอะลูมิเนียมชนิดใดเหมาะสมที่สุดสำหรับการขึ้นรูปด้วยการอัดรีด?เอโลหะผสมอะลูมิเนียมซีรีส์ 6000 (6063, 6061, 6082) ให้คุณสมบัติการขึ้นรูปด้วยการอัดรีดที่ดีที่สุด โลหะผสมซีรีส์ 7000 ให้ความแข็งแรงสูงกว่า แต่ขึ้นรูปด้วยการอัดรีดได้ยากกว่า และโดยทั่วไปจะสงวนไว้สำหรับการใช้งานโครงสร้างระดับสูง

- คิว: ความหนาของผนังขั้นต่ำที่สามารถทำได้สำหรับการขึ้นรูปอลูมิเนียมคือเท่าใด?เอโดยทั่วไปแล้ว รูปทรงมาตรฐานมักต้องการความหนาของผนัง ≥1.0–1.2 มม. สำหรับชิ้นส่วนที่มีผนังบางซับซ้อนหรือชิ้นส่วนที่มีความแม่นยำสูง มักจะควบคุมความหนาไว้ที่ ≥1.5 มม. ขึ้นอยู่กับการเลือกโลหะผสม อัตราส่วนการอัดขึ้นรูป และการออกแบบแม่พิมพ์

- คิว: จะระบุได้อย่างไรว่าหน้าตัดนั้นเป็น “การอัดขึ้นรูปที่ยากสูง”?เอปัจจัยรูปร่างสูง โพรงหลายช่อง ผนังบาง รูปทรงเรขาคณิตที่ไม่สมมาตร หรือเส้นผ่านศูนย์กลางวงกลมล้อมรอบขนาดใหญ่ จะทำให้การขึ้นรูปด้วยแรงดันทำได้ยากขึ้นอย่างมาก

- คิวผลิตภัณฑ์อลูมิเนียมอัดขึ้นรูปโดยทั่วไปสามารถมีค่าความคลาดเคลื่อนทางมิติได้เท่าใด?เอ: สามารถควบคุมความคลาดเคลื่อนของรูปทรงมาตรฐานได้ภายใน ±0.1 มม. ในขณะที่รูปทรงที่มีความแม่นยำสูงสามารถทำได้ถึง ±0.05 มม. ด้วยอุปกรณ์ที่เสถียรและแม่พิมพ์ที่ออกแบบมาอย่างดี

- คิวความแข็งแรงในการเชื่อมของโปรไฟล์กลวงนั้นเชื่อถือได้หรือไม่?เอด้วยการออกแบบช่องทางการไหลของวัสดุและห้องเชื่อมอย่างเหมาะสม ความแข็งแรงของรอยเชื่อมสามารถใกล้เคียงกับวัสดุพื้นฐานและตรงตามข้อกำหนดการใช้งานโครงสร้างส่วนใหญ่ได้

- คิวผลิตภัณฑ์อลูมิเนียมอัดขึ้นรูปเหมาะสำหรับการแปรรูปขั้นที่สองหรือไม่?เอใช่แล้ว โลหะผสมอะลูมิเนียมตัด เจาะ และดัดได้ง่าย สามารถรวมช่องประกอบและส่วนประกอบต่างๆ เข้าไว้ในระหว่างกระบวนการอัดขึ้นรูปเพื่อลดขั้นตอนการกลึงในภายหลังได้

- คิว: ข้อบกพร่องด้านคุณภาพที่พบได้บ่อยที่สุดในการขึ้นรูปอลูมิเนียมแบบอัดรีดคืออะไร?เอข้อบกพร่องทั่วไป ได้แก่ รอยขีดข่วนบนพื้นผิว ฟองอากาศ รูพรุนภายใน ความหนาของผนังไม่สม่ำเสมอ และการบิดเบี้ยว ซึ่งส่วนใหญ่เกี่ยวข้องกับคุณภาพของแท่งโลหะ การออกแบบแม่พิมพ์ และพารามิเตอร์ของกระบวนการผลิต

อ้างอิง

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-aluminum/