1.0คู่มือเทคนิคการเจาะ

ในการผลิตสมัยใหม่ เทคโนโลยีการปั๊มเป็นหนึ่งในกระบวนการหลักในการขึ้นรูปโลหะ และถูกนำไปใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อิเล็กทรอนิกส์ และเครื่องใช้ในบ้าน วิธีการปั๊มที่แตกต่างกันไม่เพียงแต่ส่งผลต่อประสิทธิภาพการผลิตเท่านั้น แต่ยังเกี่ยวข้องโดยตรงกับคุณภาพของผลิตภัณฑ์และการควบคุมต้นทุนอีกด้วย

บทความนี้ให้ภาพรวมเชิงลึกเกี่ยวกับเทคนิคการเจาะหลัก 9 ประการ ได้แก่ การตัด การเจาะรูกลม การเจาะรูเล็กและใหญ่ และการเจาะเป็นระยะๆ บทความนี้มุ่งหวังที่จะช่วยให้วิศวกรและผู้เชี่ยวชาญด้านการผลิตเข้าใจลักษณะเฉพาะและจุดใช้งานของเทคนิคแต่ละอย่างอย่างถ่องแท้ จึงทำให้การเจาะมีความแม่นยำและประสิทธิภาพมากขึ้น

2.0การปิดกั้น

ในการทำ blanking เศษกระสุนที่ถูกทิ้งตามธรรมเนียมจะกลายเป็นผลิตภัณฑ์สำเร็จรูปที่ต้องการ คำแนะนำมีดังนี้:

- ยืนยันขนาดที่สำคัญและระบุวัตถุประสงค์ในการ "ปิด" อย่างชัดเจนเมื่อสั่งซื้อ

- ขนาดแม่พิมพ์จะสอดคล้องโดยตรงกับขนาดชิ้นส่วนสุดท้าย ส่วนขนาดของหัวเจาะจะคำนวณแบบย้อนกลับตามแม่พิมพ์

- ใช้หมัดและแม่พิมพ์ที่คมเพื่อปรับปรุงความตรงของผนังด้านข้าง

- การลดระยะห่างของแม่พิมพ์ลงประมาณ 5% สามารถเพิ่มสัดส่วนพื้นที่ขัดเงาและเพิ่มความสม่ำเสมอของมิติได้

- ใช้หมัดเจาะหน้าแบน

- ใช้แม่พิมพ์แบบไม่แยกชิ้นส่วน

- เนื่องจากระยะห่างที่ลดลงจะเพิ่มอัตราการสึกหรอ จึงควรตรวจสอบการสึกหรอของเครื่องมือบ่อยขึ้น

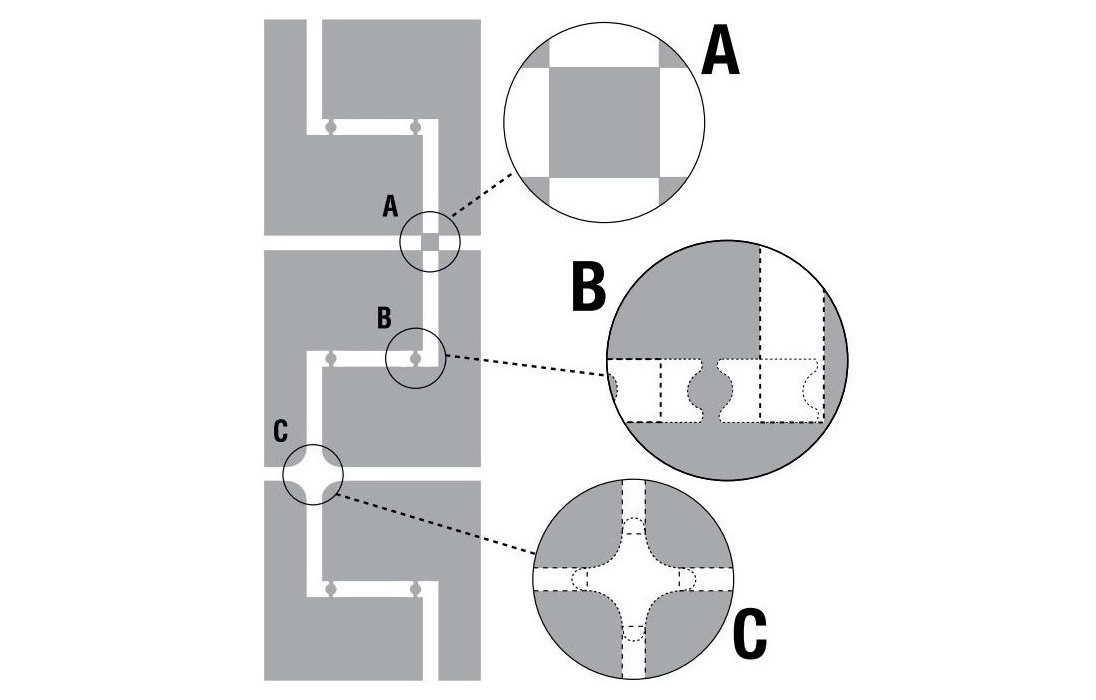

3.0การปัดมุม

เครื่องมือรัศมี 4 ทิศทาง

- สร้างมุมทั้งสี่ในขั้นตอนเดียว ทดแทนกระบวนการต่างๆ หรือเครื่องมือเฉพาะทาง

- ใช้งานได้กับทั้งระบบป้อมปืนแบบสถานีเดียวและแบบหลายเครื่องมือ

- ปรับปรุงประสิทธิภาพการประมวลผลและลดการสึกหรอของเครื่องจักร

- การออกแบบข้อต่อไมโครสามารถนำไปใช้ได้เพื่อให้ถอดชิ้นส่วนออกได้ง่ายโดยใช้กระบวนการ “เขย่าและหัก”

- ตัวอย่าง: สำหรับชิ้นส่วน 100 ชิ้น เครื่องมือ 4 ทิศทางต้องใช้การตีเพียงประมาณ 108 ครั้ง ซึ่งลดการทำงานลงประมาณ 75%

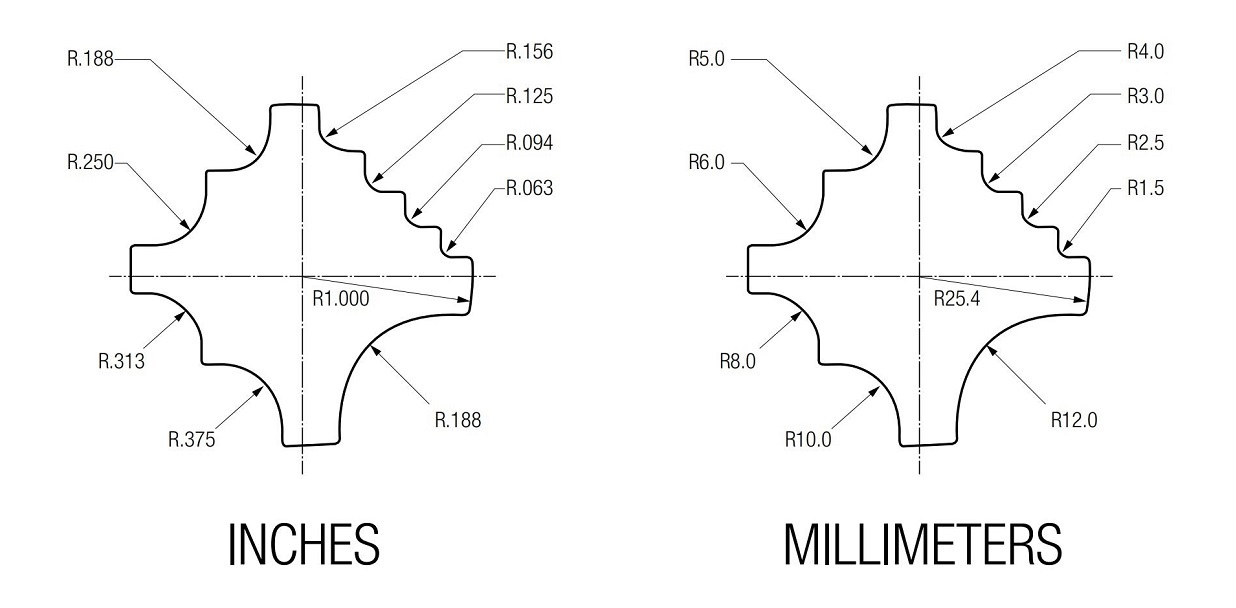

9 ทาง มุม เครื่องมือปัดเศษ

- มีขนาดรัศมีให้เลือก 9 ขนาด (ตั้งแต่ 1/2″ ถึง 1/16″)

- จัดทำดัชนีโดยอัตโนมัติไปยังรัศมีที่สอดคล้องกัน

- ขอแนะนำให้ใช้เครื่องมือนำทางเต็มรูปแบบเพื่อเสริมการรองรับการเจาะ

- การออกแบบรัศมีจะต้องครอบคลุมส่วนโค้งอย่างน้อย 90°

- ความกว้าง “จมูก” ขั้นต่ำระหว่างรัศมีที่อยู่ติดกันควรอยู่ที่ 0.188 นิ้ว (ประมาณ 4.7 มม.) เพื่อให้แน่ใจว่าเครื่องมือมีความแข็งแรง

4.0รูขนาดเส้นผ่านศูนย์กลางเล็ก

อัตราส่วนเส้นผ่านศูนย์กลางของหัวเจาะต่อความหนาของวัสดุที่แนะนำ:

| วัสดุ | อัตราส่วนเครื่องมือแบบไม่ใช้ไกด์ | อัตราส่วนเครื่องมือนำทางเต็มรูปแบบ |

| อลูมิเนียม | 0.75:1 | 0.5:1 |

| เหล็กอ่อน | 1:1 | 0.75:1 |

| สแตนเลส | 2:1 | 1:1 |

ตัวอย่าง: สำหรับสแตนเลสที่มีความหนา 2.0 มม. เส้นผ่านศูนย์กลางรูขั้นต่ำที่แนะนำคือ:

- เครื่องมือแบบไม่นำทาง: 4.0 มม.

- เครื่องมือนำทางเต็มรูปแบบ: 2.0 มม.

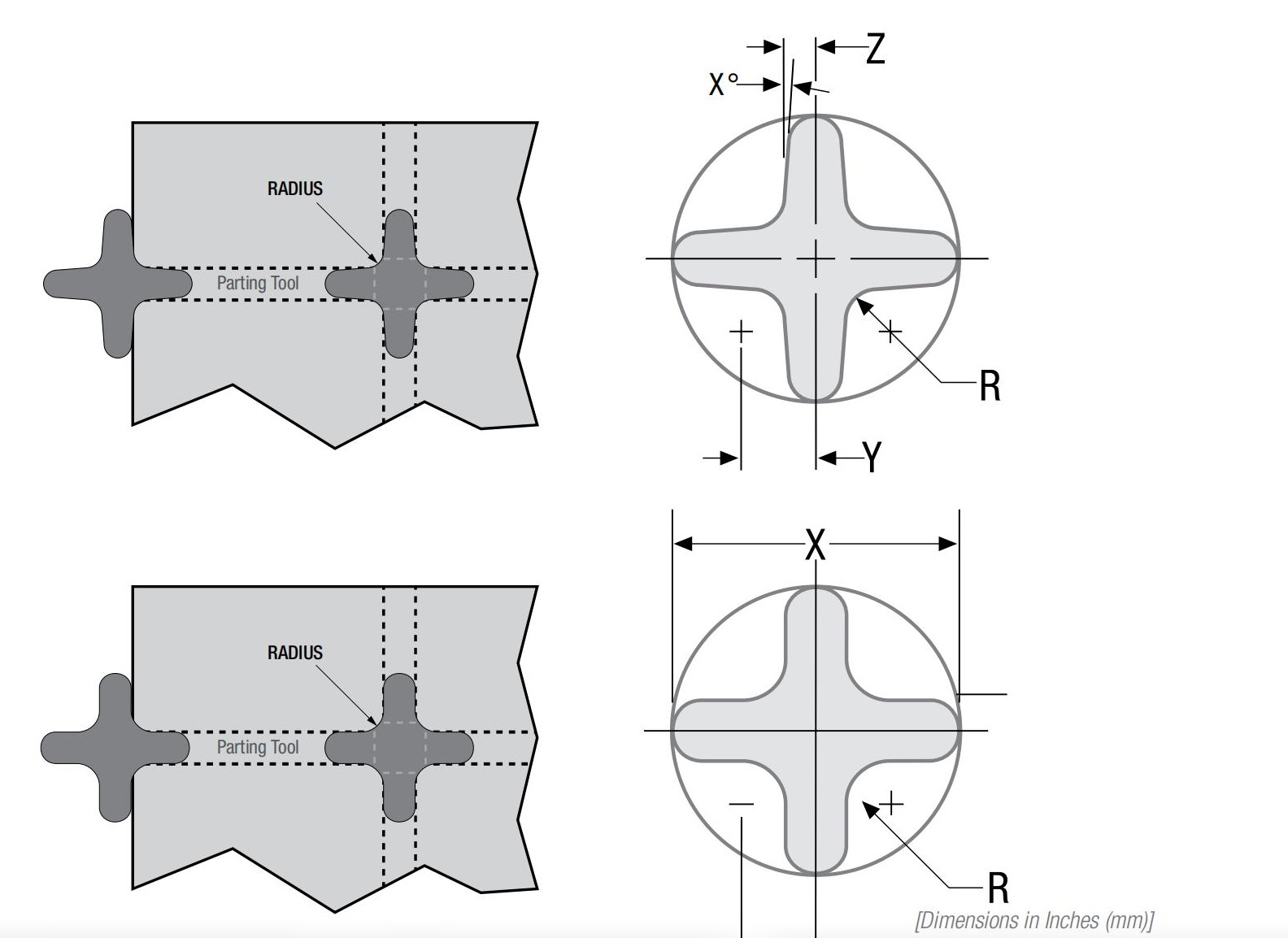

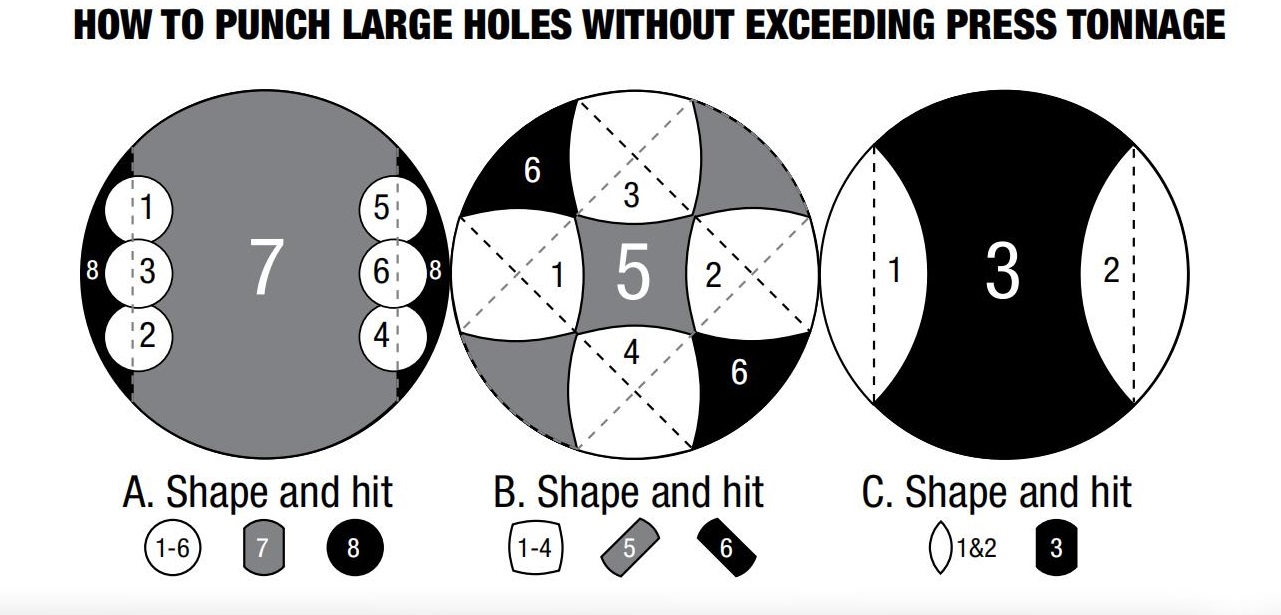

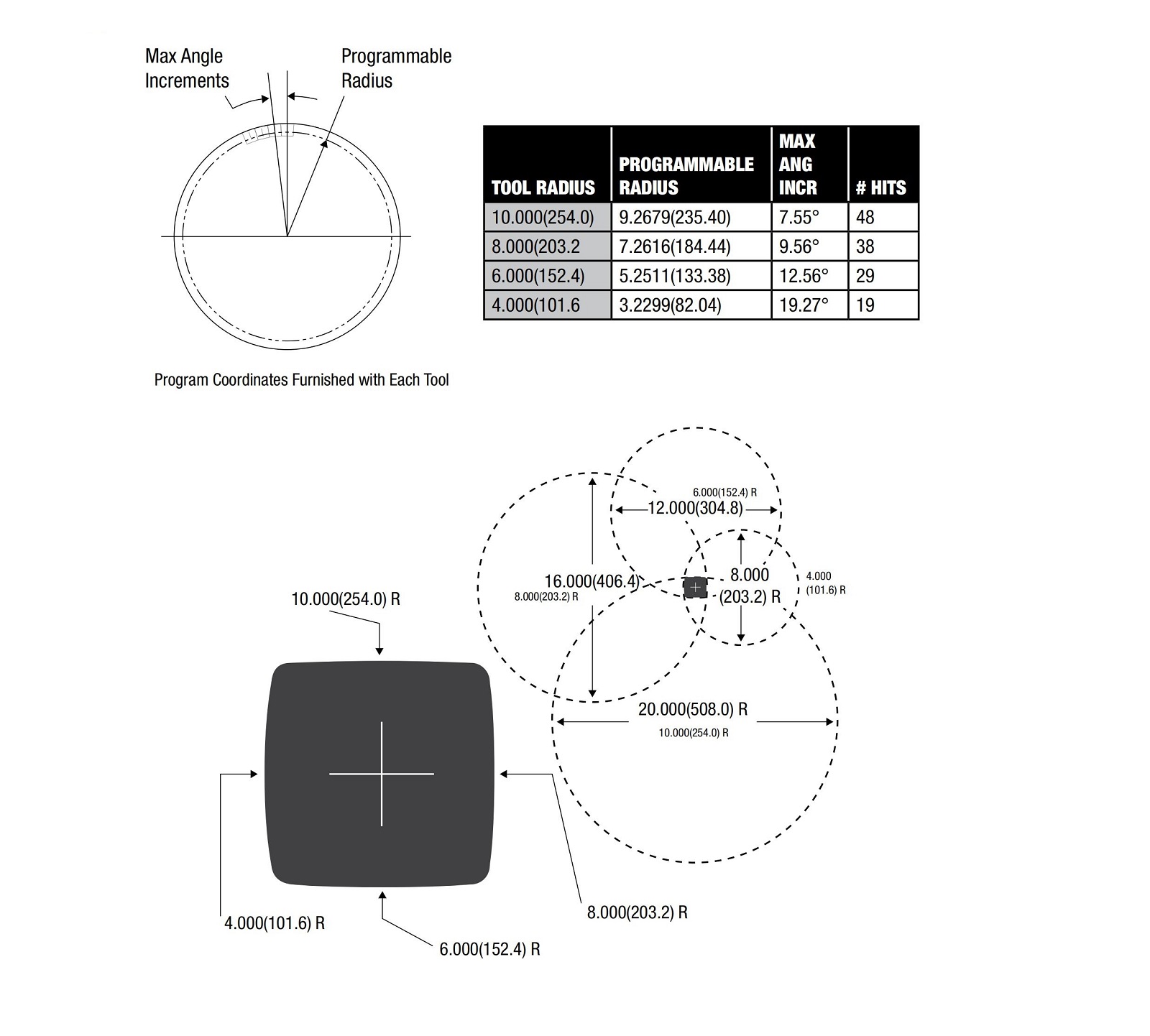

5.0รูขนาดเส้นผ่านศูนย์กลางใหญ่

การเจาะรูขนาดใหญ่ในครั้งเดียวต้องใช้แรงมาก แนะนำให้ใช้วิธีแบบแบ่งส่วน:

- ใช้ตัวเจาะขนาดเล็กกว่าเพื่อเจาะส่วนรูปร่างของรูออกเป็นส่วนๆ โดยลดแรงเจาะลงมากกว่า 50%

- สามารถออกแบบรูปทรงของหมัดได้เป็นแบบ 2D 4 รัศมี หรือ 2 กลีบ เพื่อให้ได้การตัดที่เรียบร้อยและลดคราบตกค้างบนโต๊ะ

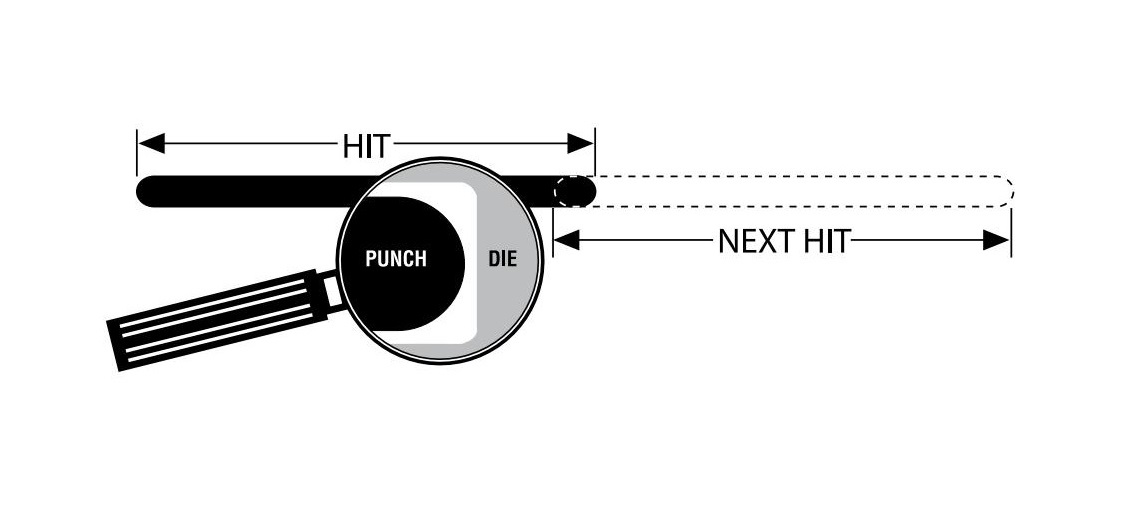

6.0การกัดแทะ

สี่เหลี่ยม รัศมี เครื่องมือ

- ช่วยให้เจาะรูขนาดใหญ่ได้เร็วและราบรื่นยิ่งขึ้น

- ต้องการการเข้าชมน้อยลง เหมาะสำหรับสถานีที่สร้างดัชนีอัตโนมัติ

- ขอแนะนำให้ใช้เครื่องมือที่มีการนำทางเต็มรูปแบบเพื่อปรับปรุงการจัดตำแหน่งหมัดและแรงยึด

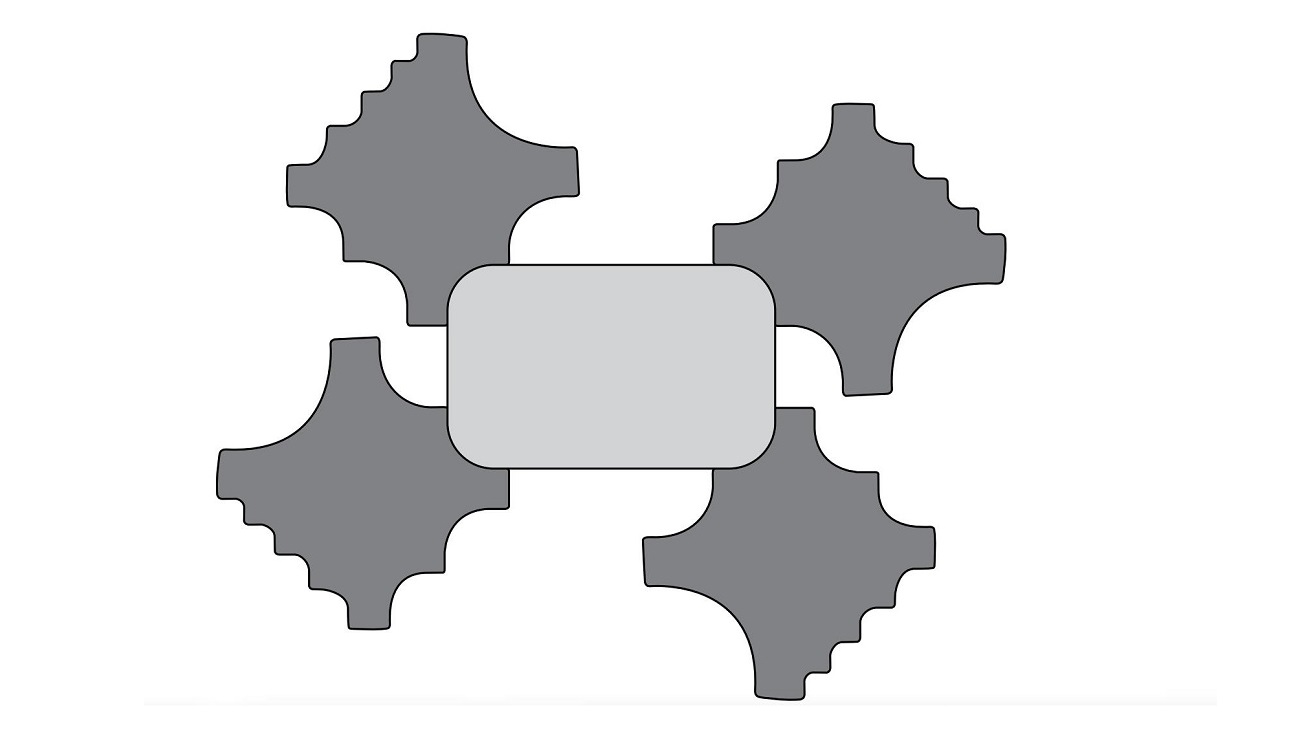

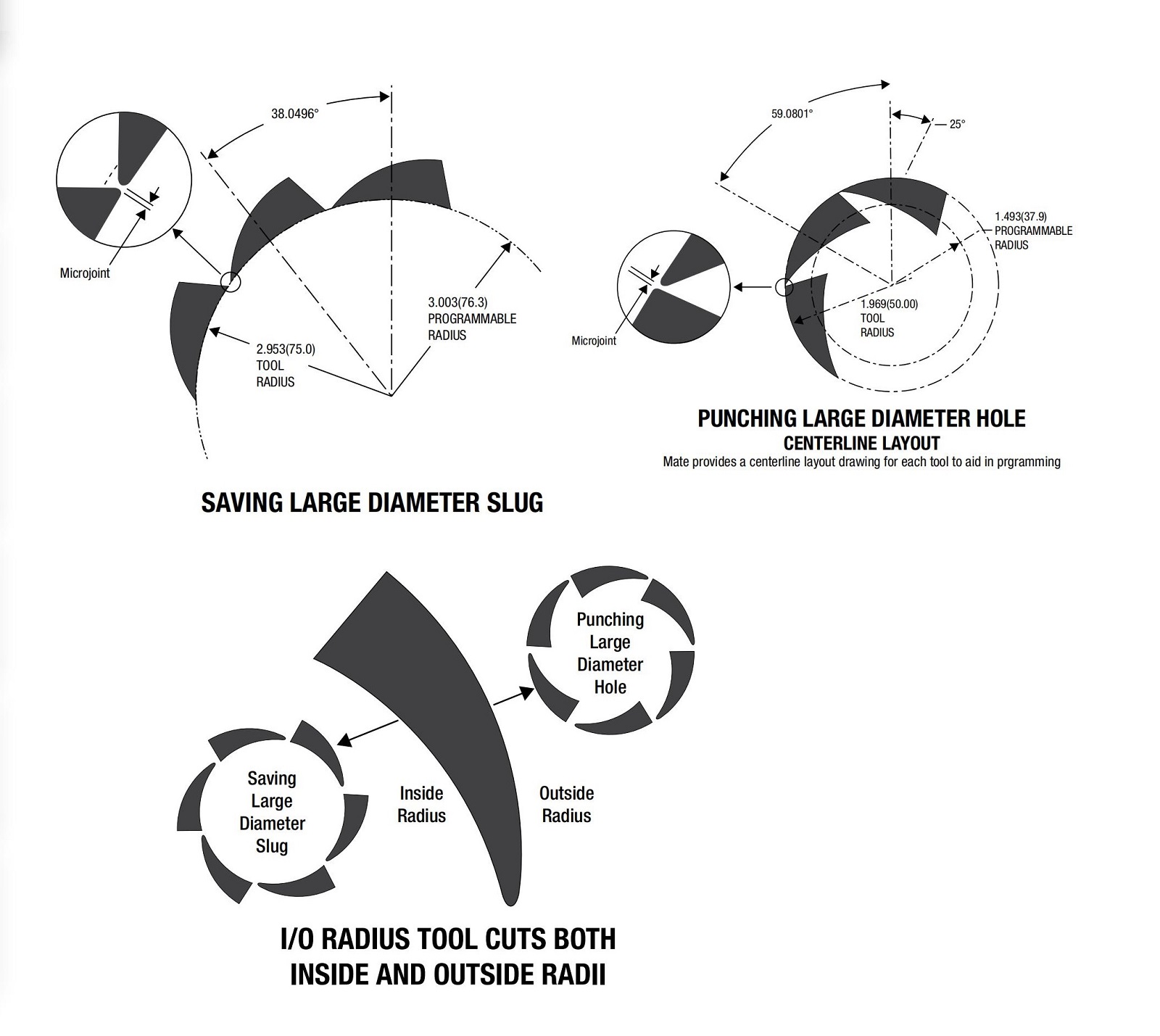

ข้างใน/ข้างนอก เครื่องมือรัศมี

- สร้างขอบที่เรียบเนียนในขณะที่ยังคงชิ้นส่วนหรือแผ่นเปล่าไว้ในวัสดุโดยใช้ข้อต่อขนาดเล็กเพื่อการแยกในภายหลังที่ง่ายดาย

- ควรปรับขนาดข้อต่อไมโครตามประเภทและความหนาของวัสดุ

7.0การผ่า

- การตัดเกี่ยวข้องกับภาระด้านข้าง ซึ่งเพิ่มความเสี่ยงของการโก่งตัวของหัวปั๊มหรือวัสดุที่ถูกดึงเข้าไปในแม่พิมพ์

- ขอแนะนำให้ใช้เครื่องเจาะรูปวงรีที่มีแม่พิมพ์มุมโค้งมนเพื่อลดขอบแบบ "ฟันเลื่อย"

- การออกแบบนี้เหมาะเป็นพิเศษสำหรับเครื่องเจาะรุ่นเก่า เนื่องจากมีขอบเรียบเนียนกว่าและชิ้นส่วนที่ปลอดภัยยิ่งขึ้น

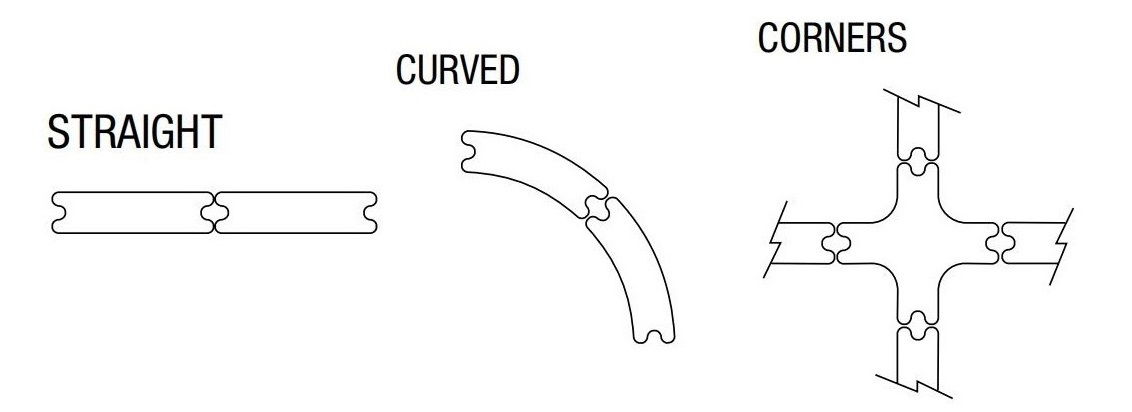

8.0ข้อต่อไมโคร

ระยะห่างที่ควบคุมด้วยโปรแกรมสร้างการเชื่อมต่อที่ละเอียดอ่อน (ประมาณ 0.2 มม.) เพื่อให้ถอดชิ้นส่วนออกได้ง่ายโดยใช้วิธี "เขย่าและหัก"

รูปร่างข้อต่อไมโครทั่วไป ได้แก่:

- สี่เหลี่ยมผืนผ้า– สำหรับข้อต่อมุมภายนอก

- ผีเสื้อหรือหางปลา– สำหรับเชื่อมต่อชิ้นส่วน

- สี่เหลี่ยมคางหมู– สำหรับการติดด้านเดียว

สามารถออกแบบเครื่องมือให้แยกชิ้นส่วนได้อย่างมีประสิทธิภาพตามความต้องการในการถอดประกอบ

วิธีการถอดประกอบสามวิธีทั่วไป:

- เขย่าแล้วแตก:ข้อต่อระยะใกล้หักด้วยมือ

- เครื่องมือแท็บ:ระยะห่างระหว่างมุมด้านในที่กว้างทำให้เกิดข้อต่อขนาดเล็ก

- เครื่องมือรัศมี 4 ทิศทาง:ตัดมุมทั้งสี่พร้อมข้อต่อเพื่อให้หักออกได้ง่าย

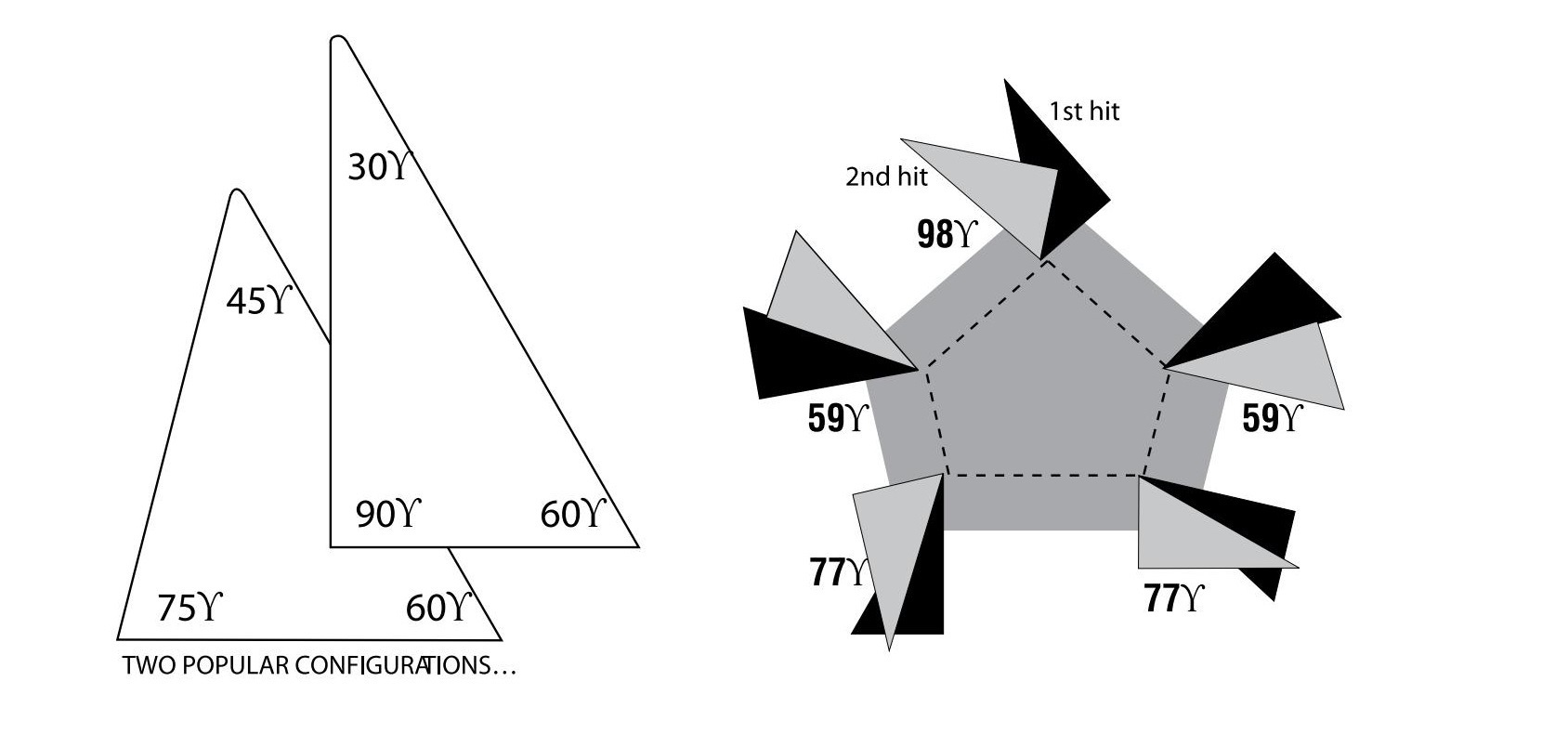

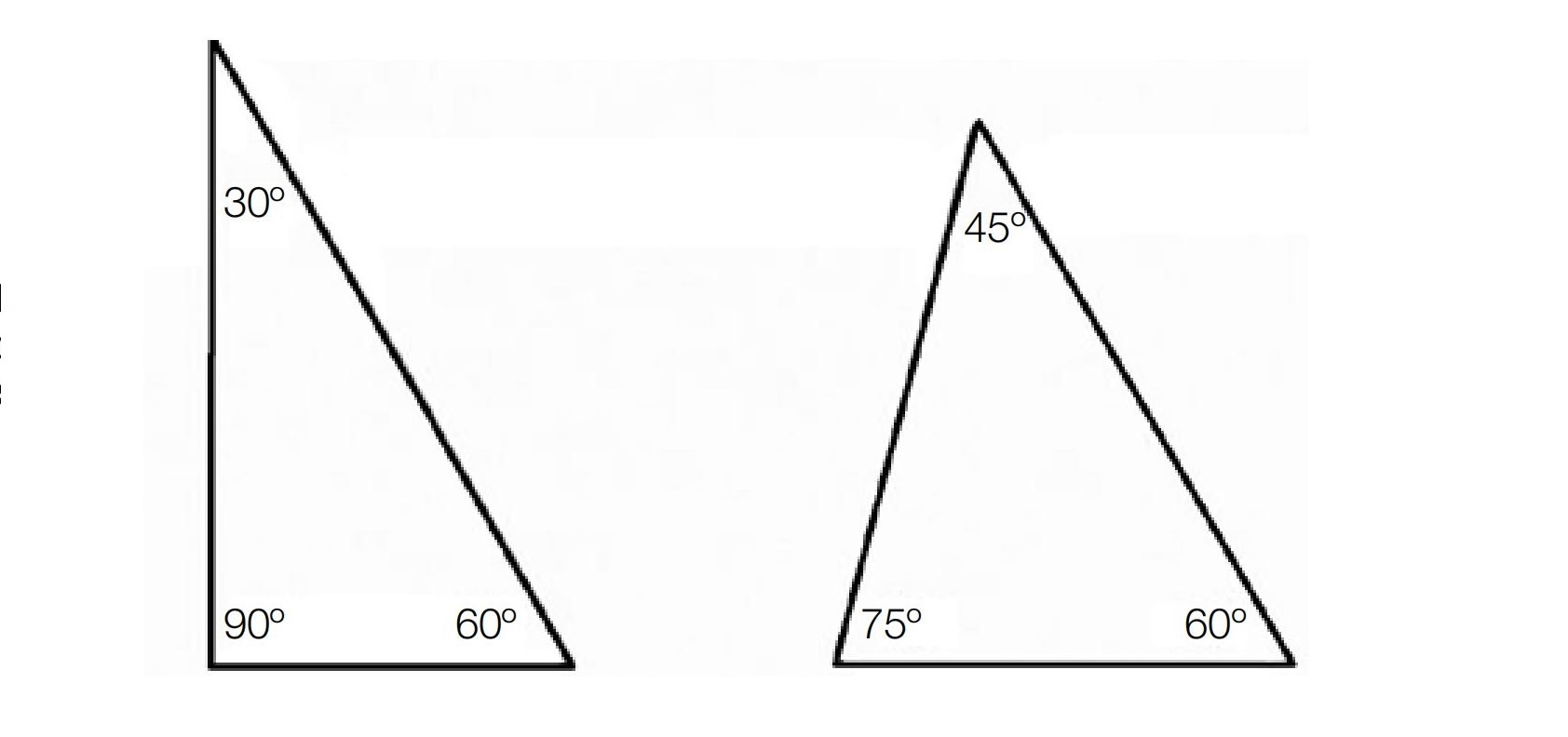

9.0การเจาะบาก

- เครื่องมือเจาะมุม 3 ทางเหมาะสำหรับการตัดมุมตั้งแต่ 15° ถึง 150°

- ขอแนะนำให้ใช้เครื่องมือที่มีการนำทางเต็มรูปแบบเพื่อความเสถียรของเครื่องมือ

- สำหรับขอบมุมแหลม แนะนำให้ใช้รัศมีขั้นต่ำ 0.25 มม. เพื่อลดการสึกหรอ

- การเจาะรูเล็กๆ (รูปวงรีหรือกลม) ไว้ล่วงหน้าสามารถบรรเทาความเครียดในระหว่างการดัดงอ และเสริมความแข็งแรงของข้อต่อได้

- สามารถสร้างเครื่องมือเจาะแบบกำหนดเองที่มีดีไซน์ "ปลายจมูก" ได้

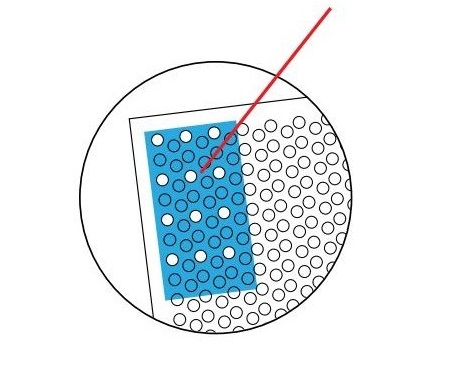

10.0การเจาะคลัสเตอร์

การเจาะแบบคลัสเตอร์เป็นวิธีที่มีประสิทธิภาพในการผลิตรูหรือรูปแบบซ้ำๆ บนแผ่นโลหะ การเพิ่มจำนวนรูต่อจังหวะทำให้การเจาะแบบคลัสเตอร์ลดเวลาในการผลิต ลดต้นทุน และลดการสึกหรอของเครื่องจักร มีการออกแบบหัวปั๊มและการกำหนดค่าคลัสเตอร์ต่างๆ ให้เลือกเพื่อให้เหมาะกับการใช้งานที่แตกต่างกัน

จุดสำคัญ:

การเจาะแบบคลัสเตอร์ช่วยเพิ่มประสิทธิภาพสูงสุดโดยการเจาะรูหลายรูพร้อมกัน

การสึกหรอของเครื่องมือจะเพิ่มแรงในการเจาะ ดังนั้นการตรวจสอบสภาพของเครื่องมือจึงเป็นสิ่งสำคัญ

การคำนวณแรงเจาะ:

แรงเจาะสูงสุดที่แนะนำควร ไม่เกิน 75% ของ กดความจุที่ได้รับการจัดอันดับ. ใช้สูตรต่อไปนี้เพื่อประมาณแรงเจาะที่จำเป็น:

แรงเจาะ (ตัน / เมตริกตัน)

= ความยาวเชิงเส้นของการตัด × ความหนาของวัสดุ × ความแข็งแรงในการเฉือน

-

ความยาวเชิงเส้นของการตัด

= เส้นรอบวงรู × จำนวนหัวเจาะในกลุ่ม -

เส้นรอบวงรู

-

รูกลม = 3.14 × เส้นผ่านศูนย์กลาง

-

รูรูปทรง = ผลรวมของความยาวด้าน

-

ในตัวอย่าง หัวเจาะ (สี่เหลี่ยมผืนผ้าสีน้ำเงิน) เป็นกลุ่มของรูกลม 12 รู แต่ละรูมีเส้นผ่านศูนย์กลาง 0.250 นิ้ว (6.35 มม.) กลุ่มนี้ครอบคลุมรูทั้งหมด 48 รู เจาะเป็นชุดๆ ละ 12 รู × 4 ฮิต วัสดุเป็นเหล็กอ่อนที่มีความหนา 0.060 นิ้ว (1.52 มม.)

การคำนวณแรงเจาะ (รูกลม)

| หน่วย | การคำนวณปริมณฑลของรู | × เครื่องเจาะ | = ความยาวเชิงเส้นของการตัด | × ความหนา | × ความแข็งแรงเฉือน | = แรงต่อย |

|---|---|---|---|---|---|---|

| นิ้ว | 3.14 × 0.250 = 0.785 นิ้ว | × 12 | = 9.42 นิ้ว | × 0.060 นิ้ว | × 25 | = 14.1 ตัน |

| เมตริก | 3.14 × 6.35 = 19.94 มม. | × 12 | = 239.26 มม. | × 1.52 มม. | × 0.345 | = 12.8 เมตริกตัน |

การคำนวณแรงเจาะ (รูสี่เหลี่ยม)

| หน่วย | การคำนวณปริมณฑลของรู | × เครื่องเจาะ | = ความยาวเชิงเส้นของการตัด | × ความหนา | × ความแข็งแรงเฉือน | = แรงต่อย |

|---|---|---|---|---|---|---|

| นิ้ว | 4 × 0.250 = 1.00 นิ้ว | × 12 | = 12.00 นิ้ว | × 0.060 นิ้ว | × 25 | = 18.0 ตัน |

| เมตริก | 4 × 6.35 = 25.40 มม. | × 12 | = 304.80 มม. | × 1.52 มม. | × 0.345 | = **16.3 เมตริก |

การเจาะคลัสเตอร์ (ต่อ)

ขนาดการเจาะขั้นต่ำ

เมื่อเจาะรูที่มีเส้นผ่านศูนย์กลางเล็ก สิ่งสำคัญคือต้องลับเครื่องมือให้คมและบำรุงรักษาอย่างดี ใช้สิ่งต่อไปนี้ อัตราส่วนระหว่างความหนาของชิ้นงานกับวัสดุ เป็นแนวทางทั่วไปในการหลีกเลี่ยงความล้มเหลวของเครื่องมือหรือปัญหาของเครื่องจักร:

| วัสดุ | อัตราส่วนเครื่องมือมาตรฐาน | อัตราส่วนเครื่องมือนำทางเต็มรูปแบบ |

| อลูมิเนียม | 0.75 : 1 | 0.5 : 1 |

| เหล็กอ่อน | 1 : 1 | 0.75 : 1 |

| สแตนเลส | 2 : 1 | 1 : 1 |

ตัวอย่าง (ความหนาของวัสดุ = .078″ / 2.0mm):

| วัสดุ | หมัดเล็กสุด (มาตรฐาน) | หมัดที่เล็กที่สุด (มีไกด์เต็มรูปแบบ) |

| อลูมิเนียม (.078 / 2.0 มม.) | .059 นิ้ว (1.5 มม.) | .039 นิ้ว (1.0 มม.) |

| เหล็กอ่อน (.078 / 2.0 มม.) | .078 นิ้ว (2.0 มม.) | .059 นิ้ว (1.5 มม.) |

| สแตนเลส (.078 / 2.0 มม.) | .157 นิ้ว (4.0 มม.) | .078 นิ้ว (2.0 มม.) |

ความสม่ำเสมอของรูและความเรียบของแผ่น

เพื่อคุณภาพรูที่ดีขึ้นและชิ้นงานที่แบนราบยิ่งขึ้น:

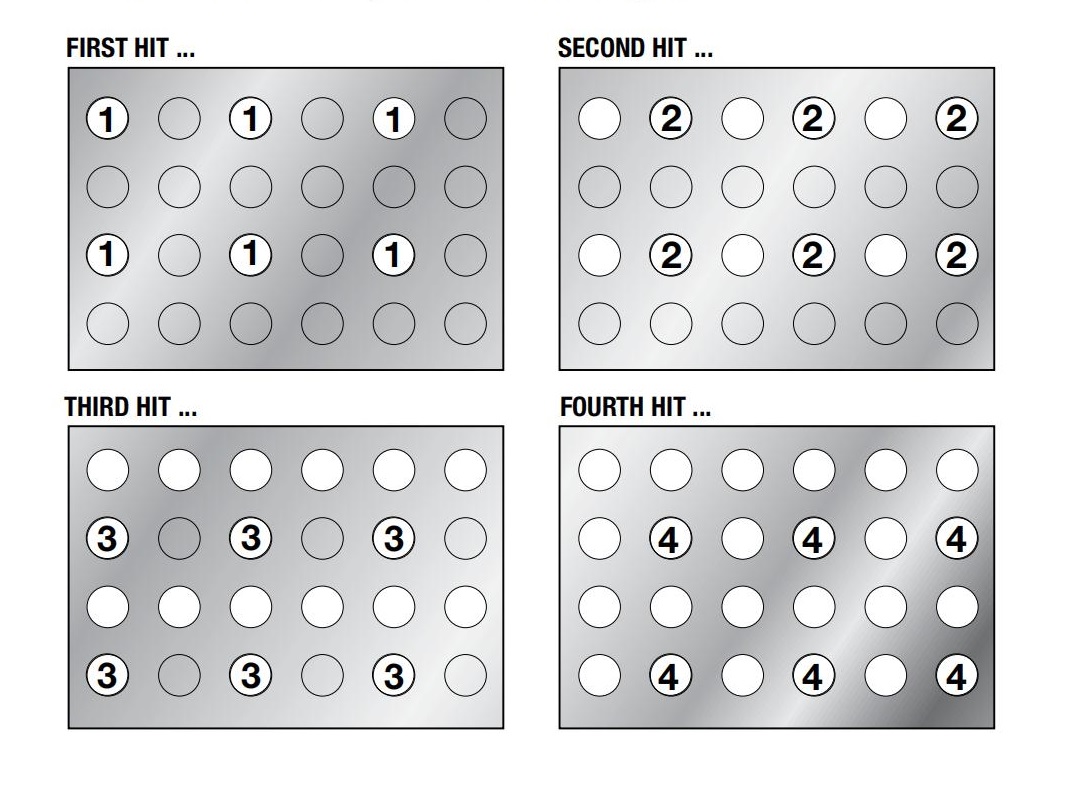

- หลีกเลี่ยงการเจาะรูที่อยู่ติดกันในครั้งเดียว

- กระจายหมัดให้กระจายไปในหลายๆ ครั้ง (เช่น หมัดแรก หมัดที่สอง หมัดที่สี่ เป็นต้น) เพื่อกระจายแรง

- ทำซ้ำตามต้องการเพื่อให้เสร็จสมบูรณ์รูปแบบเต็ม

คุณใช้เครื่องมือคลัสเตอร์แบบมีคำแนะนำครบถ้วนในแอปพลิเคชันที่ท้าทาย

แนะนำให้ใช้เครื่องเจาะคลัสเตอร์แบบนำทางเต็มรูปแบบสำหรับ:

- สภาพแวดล้อมการผลิตสูง

- หัวเจาะขนาดเส้นผ่านศูนย์กลางเล็กซึ่งต้องการการนำทางเพิ่มเติม

- การใช้งานที่มีหัวเจาะน้อยลงและการสัมผัสสตริปเปอร์ลดลง

- การวิ่งระยะไกลและงานหนัก

การเคลือบเพื่อยืดอายุการใช้งานเครื่องมือ

- เพิ่มความลื่นของจุดเจาะ

- ลดการสึกหรอ

- ช่วยรักษาความสะอาดและการเจาะที่สม่ำเสมอ

หล่อลื่นคลัสเตอร์พั๊นช์

ใช้สารหล่อลื่นคุณภาพสูง (เช่น น้ำมันเคลือบเงา) เพื่อ:

- ลดการสะสมความร้อน

- ป้องกันการระคายเคือง

11.0การแก้ไขปัญหากระบวนการเจาะอ้างอิงด่วน

| ปัญหา | สาเหตุที่เป็นไปได้ | วิธีแก้ปัญหาที่แนะนำ |

| มากเกินไป เศษหญ้า | ระยะห่างแม่พิมพ์ไม่ถูกต้อง | ปรับให้เหมาะสม |

| วัสดุมีความแข็งต่างกันแม้ว่า เกจก็เหมือนกัน |

ปรับระยะห่าง | |

| หมัดและแม่พิมพ์ทื่อ | เครื่องมือลับคม | |

| การกองหรือการบรรจุหอยทาก | ตรวจสอบแม่พิมพ์และระยะห่าง | |

| เพิ่มการเจาะทะลุของหมัด | ||

| ที่วางบนสถานีไม่ตรงตำแหน่ง | ตรวจสอบการจัดตำแหน่ง | |

| ยากจน รู คุณภาพ | หมัดและแม่พิมพ์ทื่อ | เครื่องมือลับคม |

| การกวาดล้างที่ไม่เหมาะสม | ปรับให้เหมาะสม | |

| ตายไม่นั่งถูกต้อง | เช็คได | |

| ผู้ถือหรือสถานีไม่อยู่ในแนวเดียวกัน | ตรวจสอบการจัดตำแหน่ง | |

| การเจาะวัสดุบาง | ใช้เครื่องมือนำทาง | |

| ต่อย การแตกหัก | ระยะห่างแม่พิมพ์ไม่เพียงพอ | ปรับให้เหมาะสม |

| รูปทรงไขว้ | ตรวจสอบให้แน่ใจว่าเครื่องมือได้รับการโหลดอย่างถูกต้อง ปราการ |

|

| ขนาดของหัวเจาะน้อยกว่าหนึ่งวัสดุ ความหนา |

ใช้เครื่องมือนำทาง | |

| ต่อย ทำ ไม่ สตริป | หมัดหรือแม่พิมพ์ทื่อ | เครื่องมือลับคม |

| ระยะห่างแม่พิมพ์ไม่เหมาะสม | ปรับให้เหมาะสม | |

| วัสดุที่ยาก | ปรับระยะห่างของแม่พิมพ์ | |

| สปริงอ่อน | เปลี่ยนสปริง | |

| เกินขีดจำกัดของเครื่องมือ | ||

| การระคายเคือง | หล่อลื่นเครื่องมือ | |

| ต่อย การระคายเคือง | หมัดทื่อ | รักษาเครื่องมือให้คมอยู่เสมอ |

| ไม่ต้องหล่อลื่น | หล่อลื่นชิ้นงาน -ใช้ Mate แผ่นกำจัด (ดูหน้า 17) |

|

| อัตราการตีสูง | ปรับ | |

| ไม่มีการเคลือบ | ||

| ระยะห่างแม่พิมพ์ไม่เพียงพอ | เพิ่มระยะห่างของแม่พิมพ์ | |

| ต่อย การยึดเกาะ ใน งาน ชิ้นส่วน | หมัดทื่อและ/หรือแม่พิมพ์ | การลับคมเครื่องมือ |

| ระยะห่างแม่พิมพ์ไม่เพียงพอ | เพิ่มระยะห่างของแม่พิมพ์ | |

| การเสียดสีเมื่อต่อย | ขจัดรอยถลอก | |

| การหล่อลื่นไม่เพียงพอ | หล่อลื่นชิ้นงาน -ใช้ Mate แผ่นกำจัด (ดูหน้า 17) |

|

| สปริงอ่อน | เพิ่มการลอก เปลี่ยนสปริงถอด |

|

| รวดเร็ว เครื่องมือ สวมใส่ | ระยะห่างแม่พิมพ์ไม่เพียงพอ | เพิ่มระยะห่างของแม่พิมพ์ |

| หมัดร้อนเกินไป | หล่อลื่นเครื่องมือ | |

| การลับคมที่ไม่ดี | ดูการบำรุงรักษาเครื่องเจาะและแม่พิมพ์ | |

| การกัดแทะ | การเปลี่ยนแปลงการเขียนโปรแกรม | |

| การถอดแบบไม่ดี | ||

| การจัดตำแหน่งเครื่องมือที่ไม่ดี | ปรับสถานีใหม่ ป้อมปืนระดับ เปลี่ยนที่จับเครื่องมือ |

|

| วัสดุที่ถูกเจาะ (เช่น สแตนเลส) |

||

| แผ่น ความแม่นยำ | ที่จับงานที่สึกหรอ | ปรับแต่งหรือเปลี่ยน เปลี่ยนพื้นผิวยึดเกาะ |

| ปัญหาการจัดตำแหน่ง | ปรับโต๊ะให้กด ตรวจสอบรูเจาะป้อมปืนว่ามีการสึกหรอหรือไม่ ป้อมปืนระดับ |

|

| กระสุน การดึง | แม่เหล็กในเครื่องมือ | ดีแมกเนติก |

| รูขนาดเส้นผ่านศูนย์กลางเล็ก** | ดูด้านล่าง | |

| **เงื่อนไขที่พบมากที่สุดสำหรับการดึงหอยทากคือ: รูกลม 250 ถึง เส้นผ่านศูนย์กลาง .750 (6.35 ถึง 19) ในวัสดุหนา .039 ถึง .078 (1 ถึง 2) พร้อมความคม เครื่องมือที่ใช้ระยะห่างที่เหมาะสมและการเจาะทะลุวัสดุที่เคลือบน้ำมันให้น้อยที่สุด วิธีแก้ปัญหาที่แนะนำคือ: ● เพิ่มการเจาะทะลุของแม่พิมพ์ให้สูงสุด ใช้ Slug Free@dies ●ตัวดีดกระสุน |

||

| พื้นผิว รอยแตกร้าว บน ใบหน้า ของ ต่อย | เครื่องมือขัดไม่ถูกต้อง | ชุดล้อและเจียรสำหรับการตัดเบาๆ |

| หน้าโก่ง ของ งาน ชิ้นส่วน | เครื่องมือทื่อ | ลับคมหมัดและแม่พิมพ์ (ใช้สารหล่อเย็น เมื่อทำการลับคม) |

| การกวาดล้างที่ไม่เหมาะสม | เพิ่มหรือลดตามความจำเป็น | |

| ไม่ต้องหล่อลื่น | แผ่นหล่อลื่น | |

| การถอดแบบไม่ดี | เพิ่มการลอก | |

| การเขียนโปรแกรม | การตั้งโปรแกรมลำดับการเจาะใหม่ สะพานชนช่องเปิดขนาดใหญ่ |

|

12.0สรุป

บทความนี้จะแนะนำอย่างเป็นระบบ 9 เทคนิคการเจาะที่ใช้กันทั่วไป, รวมทั้ง การปิดกั้น, การปัดมุม, รูขนาดเส้นผ่านศูนย์กลางเล็กและใหญ่, การกัดแทะ, การผ่า, ข้อต่อไมโคร, การเจาะบาก, และ การเจาะคลัสเตอร์.

เทคนิคแต่ละอย่างมีข้อกำหนดกระบวนการและสถานการณ์การใช้งานเฉพาะของตัวเอง ตัวอย่างเช่น:

- การปิดกั้น เน้นที่ขนาดแม่พิมพ์และความคมของขอบ

- มุม การปัดเศษ เน้นการปรับปรุงประสิทธิภาพการผลิตและลดการสึกหรอของเครื่องจักร

- ข้อต่อไมโคร เทคโนโลยี ช่วยให้แยกชิ้นส่วนหลังการเจาะได้ง่าย

ด้วยการเลือกและปรับเทคนิคเหล่านี้ให้เหมาะสมอย่างถูกต้อง ผู้ผลิตไม่เพียงแต่จะปรับปรุงได้ คุณภาพสินค้า แต่ยังรวมถึง ยืดอายุการใช้งานเครื่องมือ และ ลดต้นทุนการผลิตซึ่งช่วยให้กระบวนการปั๊มโลหะมีประสิทธิภาพและแม่นยำ

13.0คำถามที่พบบ่อย (FAQ)

คำถามที่ 1: การตัดขอบคืออะไร และแตกต่างจากการเจาะอย่างไร?

ก1: การปิดกั้นจะตัดส่วนที่ไม่ต้องการของแผ่นวัสดุออกไป ทำให้เหลือ วัตถุดิบที่เหลือเป็นผลิตภัณฑ์ขั้นสุดท้ายในทางตรงกันข้าม การเจาะจะลบออก ส่วนที่ต้องการ จากแผ่นกระดาษ ในการปิดกั้น ขนาดแม่พิมพ์จะกำหนดขนาดผลิตภัณฑ์ขั้นสุดท้าย.

คำถามที่ 2: เครื่องมือปัดเศษมุม 4 ทิศทางมีข้อดีอะไรบ้าง

A2: เครื่องมือ 4 ทิศทางสามารถ เจาะทั้งสี่มุมพร้อมกัน, ลดจำนวนการตี การลดการสึกหรอของเครื่องจักร, การปรับปรุงประสิทธิภาพ และ การลดความจำเป็นในการมีสถานีดัชนี.

คำถามที่ 3: ฉันจะกำหนดขนาดหมัดขั้นต่ำสำหรับรูเล็กๆ ได้อย่างไร

A3: ขนาดหมัดขั้นต่ำขึ้นอยู่กับ ชนิดและความหนาของวัสดุ. อ้างอิงตามคำแนะนำ อัตราส่วนระหว่างเส้นผ่านศูนย์กลางของหัวเจาะต่อความหนา. โดยใช้ เครื่องมือนำทางแบบเต็มรูปแบบ ช่วยให้รูมีขนาดเล็กลงและมีความแม่นยำมากขึ้น

คำถามที่ 4: Nibbling คืออะไร และควรใช้เมื่อใด?

ก4: รูปแบบการกัดแทะ หลุมขนาดใหญ่หรือซับซ้อน ผ่านการเจาะทับซ้อนกันหลายชุด เหมาะอย่างยิ่งสำหรับ รูปทรงที่ไม่เป็นมาตรฐาน หรือ รูขนาดเส้นผ่านศูนย์กลางใหญ่, สร้างขอบเรียบในขณะที่ ลดภาระเครื่องจักร.

คำถามที่ 5: วัตถุประสงค์ของเทคโนโลยีไมโครจอยท์คืออะไร

A5: ข้อต่อไมโครสร้าง การเชื่อมต่อเล็กๆ น้อยๆ ระหว่างชิ้นส่วนที่เจาะและวัสดุฐาน ช่วยให้ชิ้นส่วนต่างๆ ติดแน่นเพื่อการจัดการที่ง่ายดาย และภายหลัง แยกออกด้วยมือ โดยไม่มีความเสียหายหรือวางผิดที่

คำถามที่ 6: ฉันจะหลีกเลี่ยงการพับวัสดุในระหว่างการตัดได้อย่างไร

A6: ใช้ เครื่องเจาะรูปวงรีพร้อมแม่พิมพ์ทรงกลม เพื่อสร้างเส้นทางการตัดที่ราบรื่นยิ่งขึ้นและ ลดภาระด้านข้าง, ป้องกันวัสดุไม่ให้พับและ การปรับปรุงคุณภาพการตัด.

คำถามที่ 7: ฉันจะคำนวณแรงเจาะสำหรับการเจาะคลัสเตอร์ได้อย่างไร

ก7: แรงต่อย (ตัน) =

ความยาวตัดรวม × ความหนาของวัสดุ × ความแข็งแรงในการเฉือน.

การ แรงสูงสุด ควร ไม่เกิน 75% ของความจุที่กำหนดของเครื่องกด