- 1.0อลูมิเนียมอัลลอยด์ 6061 คืออะไร?

- 2.0การใช้งานทั่วไปของโลหะผสมอลูมิเนียม 6061

- 3.0การเปรียบเทียบความแข็งแรงของอลูมิเนียม 6061 กับโลหะผสมอลูมิเนียมอื่นๆ

- 4.0วิธีการประมวลผลโลหะผสมอลูมิเนียม 6061

- 5.0วิธีการเชื่อมโลหะผสมอลูมิเนียม 6061 อย่างถูกต้อง

- 6.0อลูมิเนียม 6061 เหมาะกับการใช้งานด้านโครงสร้างหรือรับน้ำหนักหรือไม่?

- 7.0อลูมิเนียม 6061 มีคุณสมบัติต้านทานการกัดกร่อนได้ดีหรือไม่?

- 8.0อลูมิเนียม 6061 สามารถทำการอโนไดซ์ได้หรือไม่?

- 9.0เหตุใดจึงควรเลือกอลูมิเนียมอัลลอยด์ 6061 แทน 5052 หรือ 7075?

- 10.0การอบชุบด้วยความร้อนของอลูมิเนียม 6061 (T6, T651)

อลูมิเนียม 6061 โลหะผสมนี้เป็นหนึ่งในโลหะผสมที่สามารถอบชุบด้วยความร้อนได้รุ่นเรือธงในซีรีส์ 6000 ได้รับการรับรองจากสมาคมอะลูมิเนียม (AA) ด้วยหมายเลข UNS A96061 ถือเป็น “โลหะผสมอเนกประสงค์ที่ใช้งานได้หลากหลายและคุ้มค่า” ด้วยแมกนีเซียม (Mg) และซิลิกอน (Si) เป็นองค์ประกอบหลัก โลหะผสมนี้จึงช่วยเพิ่มความแข็งแรงได้อย่างมากผ่านการอบชุบด้วยความร้อน พร้อมทั้งให้ความทนทานต่อการกัดกร่อน ความสามารถในการกลึง ความสามารถในการเชื่อม และการขึ้นรูปที่ดีเยี่ยม

ด้วยเหตุนี้ จึงทำให้เป็นโลหะผสมอะลูมิเนียมที่ใช้กันอย่างแพร่หลายที่สุดในงานอุตสาหกรรม และมักถูกมองว่าเป็น "โลหะผสมที่ใช้งานได้หลากหลาย" อย่างแท้จริง

1.0อลูมิเนียมอัลลอยด์ 6061 คืออะไร?

อะลูมิเนียม 6061 เป็นโลหะผสม Al-Mg-Si ที่สามารถอบชุบด้วยความร้อนได้ (เป็นเกรดแกนในซีรีส์ 6xxx) โลหะผสมนี้ใช้แมกนีเซียม (Mg) และซิลิกอน (Si) เป็นองค์ประกอบหลัก โดยมีการเติมทองแดง (Cu) และโครเมียม (Cr) เล็กน้อย ส่วนที่เหลือคืออะลูมิเนียม (Al)

1.1ทำไม 6061 ถึงได้รับความนิยมอย่างกว้างขวาง

- คุณสมบัติเชิงกลที่สมดุล: มีความแข็งแรงปานกลาง (ความต้านทานแรงดึงโดยทั่วไปอยู่ที่ 200–310 MPa) และมีความเหนียวที่ดี สามารถเพิ่มความแข็งแรงได้อย่างมากด้วยการอบชุบด้วยความร้อน T6 เพื่อให้เป็นไปตามข้อกำหนดด้านโครงสร้างทั่วไป

- ความสามารถในการตัดเฉือนที่ยอดเยี่ยม: เหมาะสำหรับการตัด เจาะ ดัด และเชื่อม (TIG และ MIG) ใช้งานได้ดีกับอุปกรณ์ตัดอะลูมิเนียม และรองรับกระบวนการขึ้นรูปที่ซับซ้อน

- ทนทานต่อการกัดกร่อนสูง: สร้างชั้นออกไซด์ธรรมชาติที่หนาแน่นและรองรับการชุบอะโนไดซ์หรือการเคลือบ ทำให้เหมาะสำหรับการใช้งานกลางแจ้งหรือสภาพแวดล้อมที่มีความชื้น

- อัตราส่วนต้นทุนต่อประสิทธิภาพสูง: วัตถุดิบที่หาได้ง่าย เทคโนโลยีการประมวลผลที่ครบถ้วน และต้นทุนต่ำกว่าเมื่อเทียบกับโลหะผสมที่มีความแข็งแรงสูง เช่น 7075

- ลักษณะน้ำหนักเบา: มีความหนาแน่นประมาณ 2.7 g/cm³ (หนึ่งในสามของเหล็ก) เหมาะสำหรับการออกแบบน้ำหนักเบาในอุตสาหกรรมการบินและอวกาศ ยานยนต์ และการก่อสร้าง

การใช้งาน ได้แก่ ส่วนประกอบเครื่องจักร แผงสถาปัตยกรรม ชิ้นส่วนยานยนต์ อุปกรณ์การบินและอวกาศ และโครงอุปกรณ์อิเล็กทรอนิกส์

1.2คุณสมบัติเชิงกลของโลหะผสมอลูมิเนียม 6061

| คุณสมบัติ | หน่วย | โอ เทมเปอร์ (แอนนีล) | T4 Temper (สารละลาย + การเสื่อมสภาพตามธรรมชาติ) | T6 Temper (สารละลาย + การบ่มเทียม) | หมายเหตุ |

| ความแข็งแรงแรงดึง (σb) | เมกะปาสคาล | ≥110 | ≥240 | ≥290 | T6 เป็นเงื่อนไขที่มีความแข็งแรงสูงที่ใช้กันมากที่สุด |

| ความแข็งแรงการยืดหยุ่น (σ0.2) | เมกะปาสคาล | ≥35 | ≥140 | ≥240 | ความแข็งแรงของผลผลิตกำหนดความสามารถในการรับน้ำหนัก |

| การยืดตัว (δ5) | % | ≥25 | ≥12 | ≥8 | ค่าที่สูงขึ้นบ่งชี้ถึงความเหนียวและความสามารถในการทำงานที่ดีขึ้น |

| ความแข็งบริเนล (HB) | - | ≤30 | ≤65 | ≤95 | ความแข็งสัมพันธ์กับความยากในการตัด |

| ความหนาแน่น (ρ) | กรัม/ซม³ | 2.70 | 2.70 | 2.70 | ความหนาแน่นคงที่ในทุกระดับ |

| โมดูลัสยืดหยุ่น (E) | เกรดเฉลี่ย | 69 | 69 | 69 | ตัวบ่งชี้ความแข็งหลักสำหรับการออกแบบโครงสร้าง |

1.3สรุปคุณสมบัติหลัก

- การตอบสนองการอบชุบด้วยความร้อนที่สำคัญ: ความแข็งแรงของ T6 มากกว่าสองเท่าของการอบชุบ O เหมาะสำหรับส่วนประกอบโครงสร้าง

- ความสมดุลของความแข็งแรงและความเหนียว: แม้ใน T6 การยืดตัว ≥8% รองรับการใช้งานการดัดและการปั๊ม

- ประสิทธิภาพที่เสถียร: ความหนาแน่นและโมดูลัสยังคงไม่เปลี่ยนแปลงในทุกอุณหภูมิ ทำให้การออกแบบทางวิศวกรรมง่ายขึ้น

- เหมาะกับการใช้งานกับเครื่องจักร: ความแข็งปานกลาง (HB ≤95 ใน T6) รองรับการตัดและการเจาะที่แม่นยำโดยใช้อุปกรณ์ตัดอลูมิเนียม

1.4องค์ประกอบทางเคมีของโลหะผสมอลูมิเนียม 6061

| หมวดหมู่ | องค์ประกอบ | ช่วงเนื้อหา | หมายเหตุ |

| ธาตุโลหะผสมหลัก | แมกนีเซียม | 0.80–1.20 | รูปแบบเฟสเสริมความแข็งแรง Mg₂Si |

| สิ | 0.40–0.80 | องค์ประกอบสำคัญสำหรับการเสริมความแข็งแรงด้วยการอบด้วยความร้อน | |

| ลูกพี่ลูกน้อง | 0.15–0.40 | เพิ่มความแข็งแกร่งและทนต่อการกัดกร่อน | |

| Cr | 0.04–0.35 | การปรับปรุงเมล็ดพืชและความต้านทานการกัดกร่อนจากความเครียดที่ดีขึ้น | |

| สิ่งเจือปน (สูงสุด) | เฟ | ≤0.70 | ส่วนเกินอาจลดคุณภาพพื้นผิวและความสามารถในการตัดเฉือน |

| มิน | ≤0.15 | ควบคุมเพื่อหลีกเลี่ยงปัญหาการกัดกร่อน | |

| สังกะสี | ≤0.25 | สิ่งเจือปนตกค้าง; คงไว้ต่ำ | |

| ติ | ≤0.15 | ช่วยปรับโครงสร้างเมล็ดพืชให้ละเอียดขึ้น | |

| สิ่งเจือปนอื่นๆ | เดี่ยว ≤0.05, รวม ≤0.15 | รับประกันความบริสุทธิ์ของโลหะผสม | |

| องค์ประกอบฐาน | อัล | สมดุล | ให้คุณสมบัติเชิงกลหลัก |

1.5หมายเหตุสำคัญ

- อัตราส่วน Mg+Si ที่เหมาะสมช่วยให้การตกตะกอนของ Mg₂Si ในระหว่างการอบด้วยความร้อน T6 เพื่อให้ได้ความแข็งแรงสูง

- การควบคุมสิ่งเจือปนที่เข้มงวด (โดยเฉพาะ Fe) ช่วยป้องกันการเกิดเฟสเปราะและช่วยให้สามารถตัดเฉือนและเชื่อมได้ดี

- องค์ประกอบทางเคมีที่สมดุลเป็นรากฐานของความแข็งแกร่ง ความทนทานต่อการกัดกร่อน และประสิทธิภาพการประมวลผล

2.0การใช้งานทั่วไปของโลหะผสมอลูมิเนียม 6061

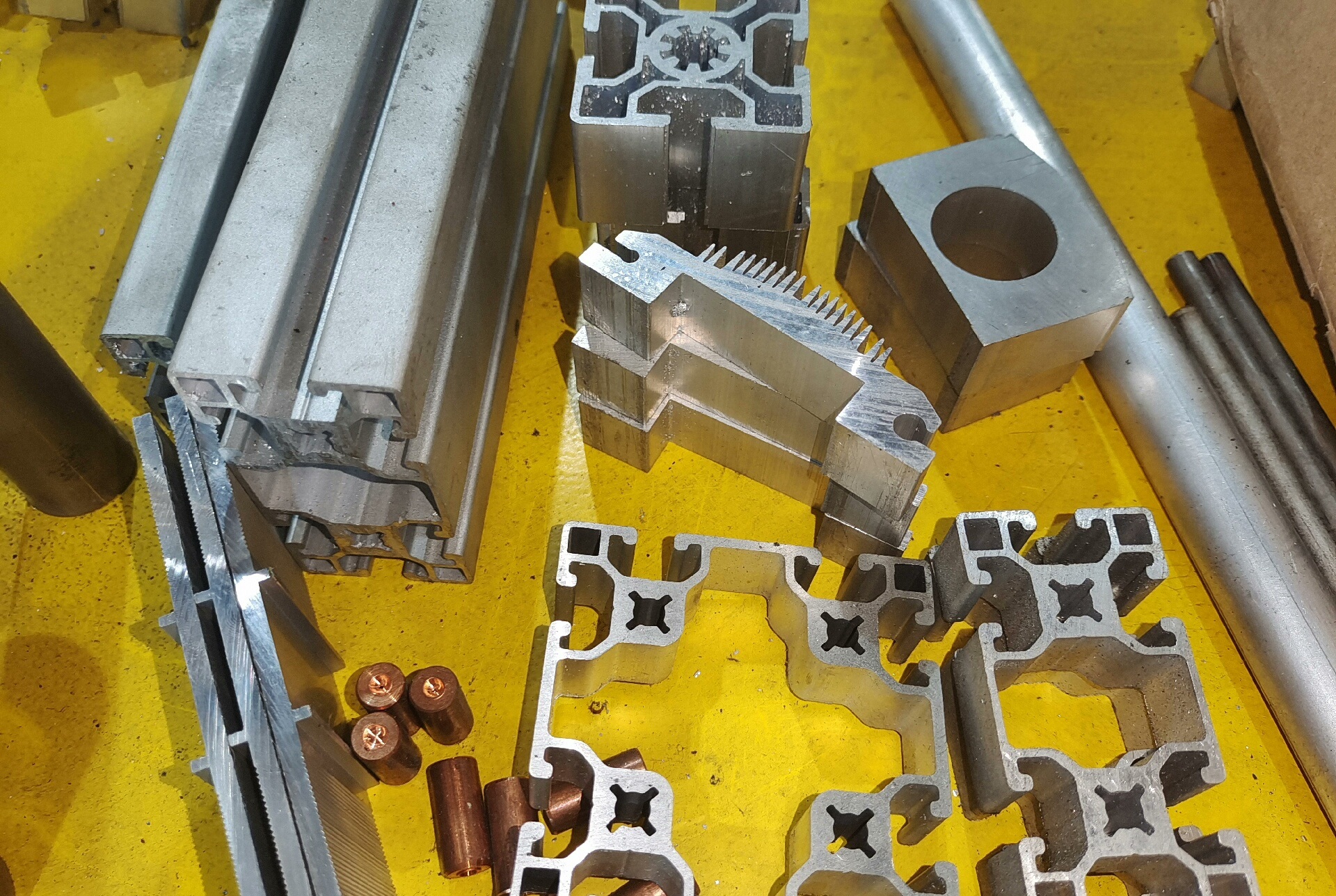

2.1การผลิตเครื่องจักร

- ส่วนประกอบเครื่องกลทั่วไป: เฟือง เพลา วงเล็บ ฐาน

- โครงอุปกรณ์อัตโนมัติและชุดสายพานลำเลียง

- ชิ้นส่วนกลึงตามสั่งที่ผลิตโดยใช้อุปกรณ์ตัดหรือดัด ฐานแม่พิมพ์

2.2วัสดุก่อสร้างและก่อสร้าง

- ระบบผนังม่าน โปรไฟล์หน้าต่างและประตู ราวบันไดและราวจับ

- กรอบห้องรับแสงแดดและแผงตกแต่ง (เหมาะสำหรับทำสีอะโนไดซ์)

- ส่วนประกอบโครงสร้างสะพานและสิ่งอำนวยความสะดวกสาธารณะ (น้ำหนักเบา + ทนทานต่อการกัดกร่อนสำหรับใช้กลางแจ้ง)

2.3อุตสาหกรรมการขนส่ง

- ชิ้นส่วนยานยนต์: โครงตัวถัง, ล้อ, ขายึดเครื่องยนต์, หม้อน้ำ

- ส่วนประกอบการบินและอวกาศ: โครงสร้างปีก ส่วนประกอบลำตัวเครื่องบิน ชั้นวางสัมภาระ

- ชิ้นส่วนภายในสำหรับระบบราง; พื้นกันลื่นสำหรับเรือเดินทะเล

2.4อุปกรณ์อิเล็กทรอนิกส์และเครื่องใช้ในบ้าน

- กรอบอุปกรณ์อิเล็กทรอนิกส์: เคสพีซี, ขายึดจอภาพ

- ตัวเรือนเครื่องใช้ไฟฟ้า: กรอบเครื่องปรับอากาศ, ขอบตู้เย็น

- ฮีตซิงก์และส่วนประกอบระบายความร้อน (มีการนำความร้อนและความสามารถในการตัดเฉือนที่ดีเยี่ยม)

2.5สาขาอื่นๆ

- อุปกรณ์ทางการแพทย์: โครงรถเข็น, ส่วนประกอบอุปกรณ์ฟื้นฟูสมรรถภาพ

- อุปกรณ์กีฬา: เฟรมจักรยาน, สกี, ไม้เดินป่า

- ภาชนะรับแรงดันและระบบท่อ (เหมาะสำหรับการใช้งานแรงดันปานกลาง/ต่ำ)

2.6ตรรกะของแอปพลิเคชัน

การใช้งานทุกประเภทได้รับประโยชน์จากความสามารถในการตัดเฉือนที่สมดุล คุณสมบัติน้ำหนักเบา และความทนทานต่อการกัดกร่อน เหมาะอย่างยิ่งสำหรับการแปรรูปที่ต้องการความแม่นยำสูงโดยใช้เครื่องตัดอะลูมิเนียมและอุปกรณ์เชื่อม ทำให้เป็นหนึ่งในโลหะผสมอเนกประสงค์ที่ได้รับความนิยมใช้กันอย่างแพร่หลายที่สุด

3.0การเปรียบเทียบความแข็งแรงของอลูมิเนียม 6061 กับโลหะผสมอลูมิเนียมอื่นๆ

| โลหะผสม | ชุด | อารมณ์ธรรมดา | ช่วงความแข็งแรงแรงดึง | ระดับความแข็งแกร่ง | คุณสมบัติหลัก (เทียบกับ 6061) |

| 1100 | 1xxx | เอช14 | 95–120 เมกะปาสคาล | ต่ำมาก | ความแข็งแรงต่ำที่สุด ใช้สำหรับชิ้นส่วนตกแต่งหรือนำไฟฟ้า ใช้งานได้ดีเยี่ยมแต่ความสามารถในการรับน้ำหนักต่ำ |

| 3003 | 3xxx | เอช18 | 160–180 เมกะปาสคาล | ต่ำ | แข็งแรงกว่าอลูมิเนียมบริสุทธิ์เล็กน้อย ทนทานต่อการกัดกร่อนได้ดี ไม่สามารถอบชุบด้วยความร้อนได้ เหมาะสำหรับชิ้นส่วนที่ปั๊มขึ้นรูป |

| 5052 | 5xxx | เอช32 | 210–230 เมกะปาสคาล | ต่ำ–ปานกลาง | ความแข็งแรงใกล้เคียงกับ 6061-O/T4 ทนทานต่อการกัดกร่อนได้ดีเยี่ยม โดยเฉพาะในสภาพแวดล้อมทางทะเล ไม่สามารถอบชุบด้วยความร้อนได้ |

| 6061 | 6xxx | T6 | 290–310 เมกะปาสคาล | ปานกลาง | สามารถอบชุบด้วยความร้อนได้ มีความสมดุลระหว่างความแข็งแรง ความสามารถในการตัดเฉือน และต้นทุน |

| 6063 | 6xxx | T6 | 240–260 เมกะปาสคาล | ปานกลาง | ความแข็งแรงต่ำกว่าเล็กน้อย ขึ้นรูปและเชื่อมได้ดีกว่า เหมาะสำหรับโปรไฟล์ที่อัดขึ้นรูป เช่น ประตูและหน้าต่าง |

| 7075 | 7xxx | T6 | 480–510 เมกะปาสคาล | สูงมาก | โลหะผสมที่มีความแข็งแรงสูง แข็งแรงกว่า 6061-T6 ประมาณ 1.6 เท่า ความสามารถในการตัดเฉือนต่ำกว่า ต้นทุนสูงกว่า ทนทานต่อการกัดกร่อนปานกลาง |

| 2024 | 2xxx | ที3 | 420–480 เมกะปาสคาล | สูง | มีความแข็งแรงสูงกว่า 6061 ใช้ในงานอวกาศที่มีความเครียดสูง ทนทานต่อการกัดกร่อนต่ำกว่า (ต้องใช้วัสดุหุ้ม) |

3.1ข้อสรุปที่สำคัญ

- อะลูมิเนียม 6061 (โดยเฉพาะ T6) เป็นโลหะผสมที่มีความแข็งแรงปานกลาง แข็งแกร่งกว่าโลหะผสม 1xxx, 3xxx และ 5xxx ที่ไม่สามารถอบชุบด้วยความร้อนได้อย่างมาก

- แม้ว่าจะมีความแข็งแรงต่ำกว่าโลหะผสม 7xxx และ 2xxx แต่ก็มีความสามารถในการตัด (การตัด การเชื่อม การดัด) ที่ดีกว่า และคุ้มต้นทุน และสามารถแปรรูปโดยใช้อุปกรณ์ตัดอลูมิเนียมมาตรฐานได้

- เมื่อเปรียบเทียบกับ 6063 แล้ว 6061 มีความแข็งแรงสูงกว่าและเหมาะกับส่วนประกอบโครงสร้างมากกว่า ในขณะที่ 6063 ได้รับการปรับให้เหมาะสมสำหรับการอัดรีดและโปรไฟล์สถาปัตยกรรม

3.2คำแนะนำการสมัคร

- สำหรับส่วนประกอบโครงสร้างทั่วไป: 6061

- สำหรับชิ้นส่วนอากาศยานแรงดันสูง/รับน้ำหนักมาก: 7075/2024

- สำหรับสภาพแวดล้อมที่กัดกร่อนและทางทะเล: 5052/5083

4.0วิธีการประมวลผลโลหะผสมอลูมิเนียม 6061

4.1การเตรียมวัสดุ

ก่อนการกลึงที่มีความแม่นยำ ความแม่นยำของการตัดวัตถุดิบจะส่งผลโดยตรงต่อการติดตั้งและการจัดตำแหน่งในภายหลัง

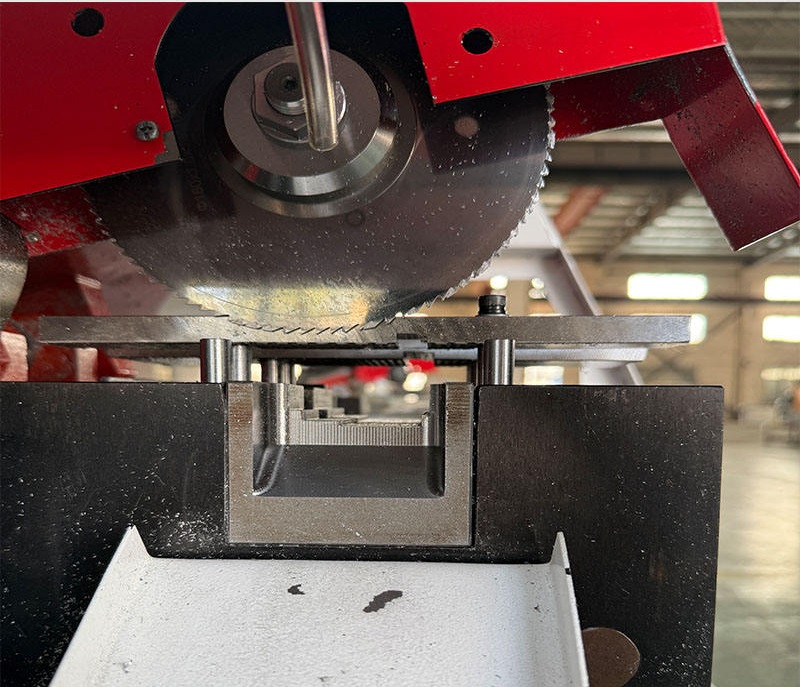

4.2การเลือกอุปกรณ์

สำหรับการตัดความยาวที่แม่นยำของแท่ง ท่อ และโปรไฟล์ที่อัดขึ้นรูป เครื่องตัดอลูมิเนียม CNC เป็นสิ่งสำคัญ เมื่อเทียบกับเลื่อยทั่วไป ระบบ CNC มีข้อดีดังต่อไปนี้:

- แกนหมุนความเร็วสูง (3000–5000 รอบต่อนาที)

- การป้อนที่ควบคุมด้วยเซอร์โว รักษาความคลาดเคลื่อนของความยาวภายใน ±0.1 มม.

- เข้ากันได้กับใบมีดคาร์ไบด์บางเฉียบ (ลดการสูญเสียรอยตัดให้น้อยที่สุด ให้พื้นผิวการตัดที่สะอาด และมักจะขจัดการกัดหน้ารอง)

4.3การระบายความร้อนและการหล่อลื่น

- นำระบบหล่อลื่นไมโคร (MQL) มาใช้รวมกับน้ำมันตัดเฉพาะอะลูมิเนียม

- ป้องกันการเกาะติดของเศษโลหะบนใบมีดระหว่างกระบวนการตัด

4.4กลยุทธ์การกลึง CNC

อะลูมิเนียม 6061 มักมีลักษณะ “นิ่มและเหนียว” ทำให้มีโอกาสเกิดการสะสมของขอบ (BUE) ดังนั้น กลยุทธ์การตัดเฉือนจึงมุ่งเน้นไปที่ความเร็วในการตัดสูง ปริมาณการระบายเศษขนาดใหญ่ และรูปทรงการตัดที่คมชัด

เครื่องมือ

| พารามิเตอร์ | ข้อมูลจำเพาะ |

| วัสดุเครื่องมือ | คาร์ไบด์เม็ดละเอียด (เกรด YG) |

| การเคลือบ | ที่แนะนำ: เครื่องมือที่ไม่เคลือบผิว (ขัดเงาสูง/เคลือบเงา) หรือเคลือบ DLC หลีกเลี่ยง: TiAlN (เคลือบที่มีส่วนผสมของอะลูมิเนียม) |

| จำนวนขลุ่ย | 2 ฟันเลื่อย หรือ 3 ฟันเลื่อย (สำหรับงานกัด ให้ช่องเศษที่ใหญ่ขึ้น) |

| มุมเกลียว | ≥45° (เพิ่มความเรียบเนียนในการตัดและการไหลของเศษ) |

พารามิเตอร์การตัด

| พารามิเตอร์ | ช่วง/ความต้องการ |

| ความเร็วในการตัด (Vc) | 150–400 ม./นาที (ปรับได้ตามความแข็งแกร่งของเครื่องจักร ความเร็วที่สูงกว่ายอมรับได้) |

| ฟีดต่อฟัน (fz) | อัตราป้อนที่ค่อนข้างสูง (รับประกันการตัดแทนการถู หลีกเลี่ยงการทำให้แข็งจากการทำงาน) |

| ความลึกของการตัด (ap/ae) | การกัดหยาบ: อนุญาตให้ตัดหนักได้; การตกแต่ง: เว้นเนื้อไม้ไว้ 0.1–0.2 มม. สำหรับการกัดผ่านด้วยความเร็วสูง |

4.5ความท้าทายและแนวทางแก้ไขที่สำคัญ

การควบคุมการเสียรูป

6061 ยังคงมีความเค้นภายในอย่างมาก ส่งผลให้ชิ้นส่วนที่มีผนังบางหรือชิ้นส่วนที่มีอัตราการขจัดวัสดุสูงบิดเบี้ยว

- ลำดับกระบวนการ: การกลึงหยาบ → การคลายความเครียด/การบ่มตามธรรมชาติ → การกลึงละเอียด

- การยึดชิ้นงาน: ใช้ขากรรไกรอ่อนหรืออุปกรณ์สุญญากาศในระหว่างการตกแต่ง (ลดการเสียรูปยืดหยุ่นจากแรงยึด)

การยึดเกาะของชิปและขอบที่สร้างขึ้น

- ความต้องการน้ำหล่อเย็น: น้ำหล่อเย็นอิมัลชันที่มีแรงดันสูงและไหลสูง (ความเข้มข้น 8–10%)

- ฟังก์ชัน: การระบายความร้อน, การช่วยเหลือการระบายเศษโลหะ, ลดการตัดซ้ำ/การอัดเศษโลหะในร่อง

การตกแต่งพื้นผิว

อลูมิเนียม 6061 เหมาะอย่างยิ่งสำหรับการชุบอโนไดซ์ กระบวนการมาตรฐาน:

- การพ่นทรายหลังการกลึง (ปกปิดรอยเครื่องมือ)

- การรักษาด้วยการชุบอะโนไดซ์:

- ประเภทที่ II: การชุบอะโนไดซ์แบบธรรมชาติ/สี

- ประเภทที่ III: การชุบอะโนไดซ์แบบแข็ง (เพิ่มความทนทานต่อการสึกหรอและความสวยงาม)

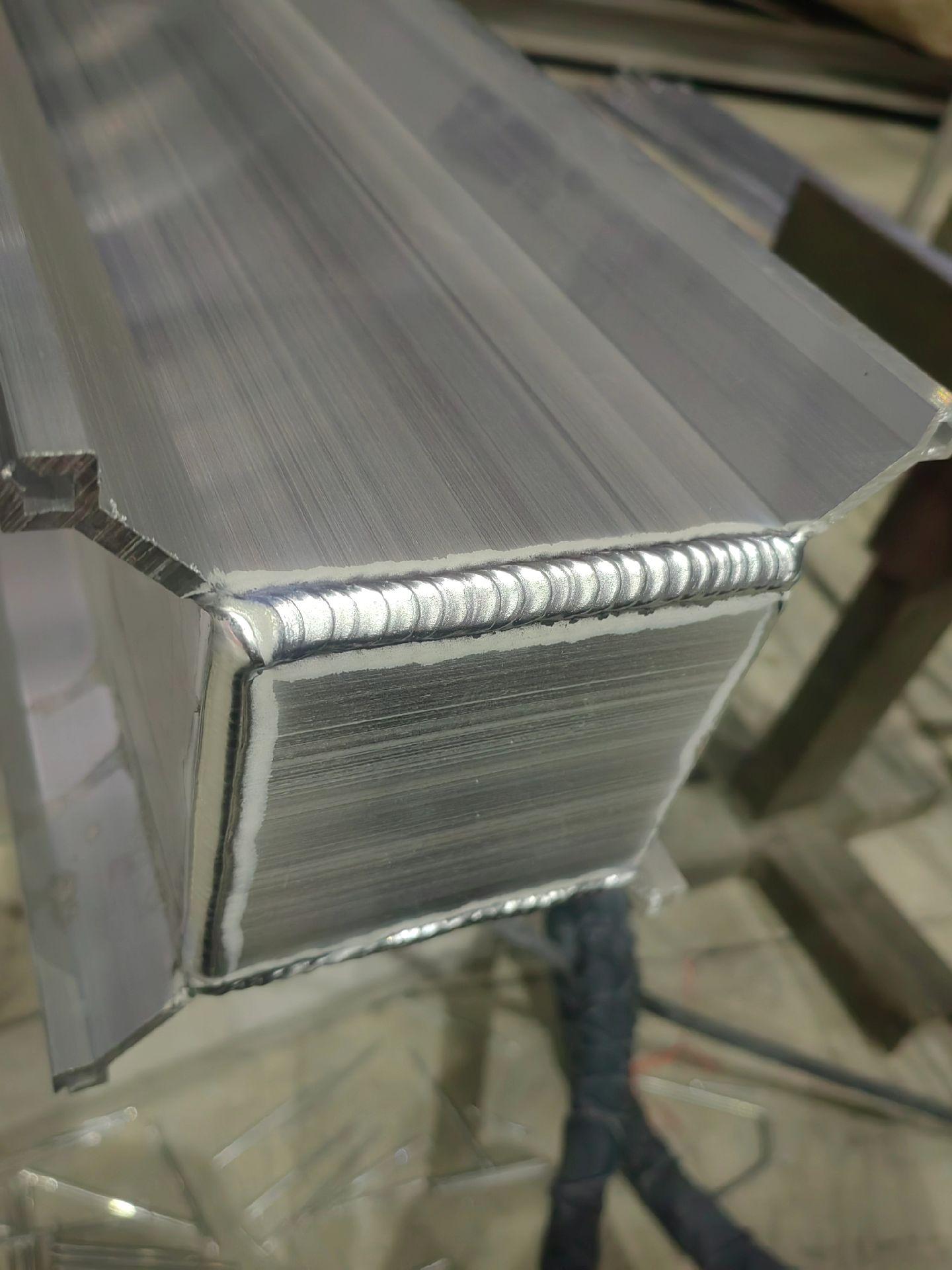

5.0วิธีการเชื่อมโลหะผสมอลูมิเนียม 6061 อย่างถูกต้อง

5.1การเตรียมการที่จำเป็นก่อนการเชื่อม

- การทำความสะอาดพื้นผิว: กำจัดชั้นออกไซด์ (Al₂O₃) ออกจากบริเวณรอยต่อโดยใช้แปรงลวดสแตนเลสหรือกระดาษทราย จากนั้นเช็ดน้ำมันหรือสิ่งปนเปื้อนออกด้วยอะซิโตนหรือแอลกอฮอล์เพื่อป้องกันรูพรุนและการขาดการหลอมรวม

- การเลือกโลหะเติม: ควรเลือก ER5356 (ทนทานต่อการแตกร้าวได้ดีกว่า) หรือ ER4043 (มีความลื่นไหลได้ดีกว่า) เพื่อให้ตรงกับเคมี Mg-Si ของ 6061

- ข้อกำหนดการอุ่นล่วงหน้า: อุ่นล่วงหน้าที่อุณหภูมิ 80–120°C สำหรับแผ่นที่มีความหนามากกว่า 6 มม. โดยทั่วไปแล้ว ชิ้นส่วนบาง (≤6 มม.) ไม่จำเป็นต้องอุ่นล่วงหน้าเพื่อหลีกเลี่ยงการบิดเบือนจากความร้อน

- การเลือกอุปกรณ์: ขอแนะนำ TIG (GTAW) หรือ MIG (GMAW) ควรหลีกเลี่ยงการเชื่อมด้วยอาร์กโลหะแบบป้องกัน

5.2พารามิเตอร์การเชื่อมที่สำคัญ (ค่าอ้างอิง)

| วิธีการเชื่อม | ความหนา (มม.) | กระแสไฟฟ้า (เอ) | แรงดันไฟฟ้า (V) | ก๊าซป้องกัน | ความเร็วในการเชื่อม (มม./นาที) |

| ทิก | 1–3 | 60–100 | 10–14 | Ar บริสุทธิ์ 8–12 ลิตร/นาที | 50–100 |

| ทิก | 4–8 | 100–150 | 14–18 | Ar บริสุทธิ์ 10–15 ลิตร/นาที | 80–120 |

| มิก | 3–12 | 120–200 | 18–24 | Ar บริสุทธิ์ 15–20 ลิตร/นาที | 100–150 |

5.3แนวทางการปฏิบัติงานเชื่อม

- ก๊าซป้องกัน: ใช้ก๊าซอาร์กอนบริสุทธิ์ตลอดแนวเชื่อม รักษาระยะห่างระหว่างหัวฉีดกับชิ้นงานที่ 3–5 มม. เพื่อป้องกันการรั่วซึมของอากาศและความพรุน

- ลำดับการเชื่อม: เชื่อมจากจุดศูนย์กลางไปด้านนอกเป็นส่วนๆ โดยใช้การเชื่อมแบบข้ามหรือลำดับแบบสมมาตรเพื่อลดความเค้นตกค้างและการบิดเบือนให้เหลือน้อยที่สุด

- เทคนิคการเชื่อม: ใช้การเชื่อมแบบกระแสต่ำและเคลื่อนที่เร็ว เพื่อหลีกเลี่ยงความร้อนสูงเกินไป เนื่องจาก 6061 มีแนวโน้มที่จะเกิดการแตกร้าวจากความร้อน ค่อยๆ ค่อยๆ เรียวปลายเชื่อมเพื่อให้เต็มหลุม

- การออกแบบข้อต่อ: ควรใช้ข้อต่อแบบชนหรือแบบร่อง หลีกเลี่ยงข้อต่อแบบเหลื่อมซ้อน ซึ่งเสี่ยงต่อการติดตะกรัน รักษาระยะห่างระหว่างข้อต่อไว้ที่ 0.5–1.5 มม.

5.4การบำบัดหลังการเชื่อม

- การทำความสะอาดพื้นผิว: หลังจากทำความเย็นแล้ว ให้ขจัดคราบกระเด็นและตรวจสอบรอยต่อเพื่อให้แน่ใจว่าไม่มีรูพรุนหรือรอยแตกร้าว

- การป้องกันการกัดกร่อน: ใช้การชุบอะโนไดซ์หากต้องการความทนทานต่อการกัดกร่อนที่เพิ่มขึ้น

- การตรวจสอบคุณภาพ: ส่วนประกอบโครงสร้างที่สำคัญควรได้รับการทดสอบแบบไม่ทำลาย เช่น การตรวจสอบด้วยสารแทรกซึมของสีย้อม

6.0อลูมิเนียม 6061 เหมาะกับการใช้งานด้านโครงสร้างหรือรับน้ำหนักหรือไม่?

ข้อสรุปหลัก: เหมาะสำหรับโครงสร้างที่รับน้ำหนักปานกลาง ไม่แนะนำสำหรับการใช้งานที่รับน้ำหนักหนักเป็นพิเศษ

6.1เหตุผลหลักว่าทำไมจึงเหมาะสม

- ความแข็งแรงที่เพียงพอ (ต้องมีเงื่อนไข T6): ความแข็งแรงแรงดึง 290–310 MPa และความแข็งแรงการยืดหยุ่นประมาณ 240 MPa ตอบสนองความต้องการของการใช้งานโครงสร้างทั่วไปส่วนใหญ่ เช่น โครงอุปกรณ์ ตัวยึด และคานรอง

- คุณสมบัติเชิงกลที่สมดุล: ให้ความสมดุลที่ดีระหว่างความแข็งแกร่งและความเหนียว ทนทานต่อแรงกระแทกได้ดีกว่าโลหะผสมที่มีความแข็งแรงสูง เช่น 7075 ลดความเสี่ยงของการแตกหักแบบเปราะ

- ข้อได้เปรียบด้านน้ำหนักเบา: ความหนาแน่น 2.7 g/cm³ ทำให้เบากว่าเหล็กประมาณ 60% รองรับการออกแบบน้ำหนักเบาในอุตสาหกรรมการบินและอวกาศ ยานยนต์ และเครื่องจักร

- ความสะดวกในการผลิต: สามารถเชื่อมและตัดเฉือนได้ดี เข้ากันได้กับการตัดที่แม่นยำและทั้งการประกอบแบบยึดด้วยสลักเกลียวและเชื่อมสำหรับโครงสร้างที่ซับซ้อน

6.2การใช้งานทั่วไป

- โครงอุปกรณ์เครื่องกล คานรองรับสายพานลำเลียง ฐานเครื่องมือกล

- โครงสร้างทางสถาปัตยกรรม เช่น โครงห้องรับแสงแดด ราวบันได และส่วนรองรับรอง

- ส่วนประกอบการขนส่ง ได้แก่ โครงรถยนต์ ส่วนรองรับดาดฟ้าเรือ และโครงสร้างย่อยของอากาศยาน

- การใช้งานโครงสร้างทั่วไป เช่น ชั้นวาง สถานีงาน และสิ่งกั้นทางอุตสาหกรรม

6.3ข้อจำกัดและข้อควรพิจารณา

- ไม่แนะนำสำหรับ: โครงสร้างสะพานหลัก ชิ้นส่วนรับน้ำหนักแกนเครื่องจักรหนัก หรือระบบลงจอดของอากาศยาน ซึ่งต้องใช้โลหะผสมที่มีความแข็งแรงสูง เช่น 7075 หรือ 2024

- ข้อกำหนดที่สำคัญ:

- ต้องใช้กับงานชุบแข็ง T6 ส่วนงานชุบแข็ง O/T4 ไม่ให้ความแข็งแรงเพียงพอ

- อาจจำเป็นต้องคลายความเครียดหลังการเชื่อมเนื่องจากความแข็งแรงลดลงเฉพาะจุด

- การใช้งานกลางแจ้งควรได้รับการชุบอะโนไดซ์หรือเคลือบเพื่อป้องกันการกัดกร่อน

- ข้อควรพิจารณาในการออกแบบ: การออกแบบโครงสร้างต้องปฏิบัติตามการคำนวณภาระทางวิศวกรรม หลีกเลี่ยงการรวมตัวของความเค้น และรวมการเสริมแรงเมื่อจำเป็น

7.0อลูมิเนียม 6061 มีคุณสมบัติต้านทานการกัดกร่อนได้ดีหรือไม่?

7.1ข้อได้เปรียบหลักในการต้านทานการกัดกร่อน

การปกป้องตามธรรมชาติ: ชั้นออกไซด์ Al₂O₃ หนาแน่นเกิดขึ้นตามธรรมชาติบนพื้นผิว ช่วยปกป้องอย่างแข็งแกร่งจากบรรยากาศ น้ำจืด และสภาพแวดล้อมที่มีความเป็นด่างหรือกรดเล็กน้อย

- องค์ประกอบโลหะผสมที่ได้รับการปรับให้เหมาะสม: โครเมียมปริมาณเล็กน้อยช่วยปรับปรุงความละเอียดของเมล็ดพืชและความต้านทานต่อการแตกร้าวจากการกัดกร่อนจากความเค้น ลดความเสี่ยงจากการกัดกร่อนหลังการประมวลผลจากการตัดหรือการเชื่อม

- ตัวเลือกการป้องกันที่เพิ่มขึ้น: การชุบอะโนไดซ์ การเคลือบ หรือการสะสมอิเล็กโทรโฟเรติก สามารถทำให้ชั้นป้องกันหนาขึ้นได้อีก ซึ่งจะช่วยปรับปรุงประสิทธิภาพได้อย่างมีนัยสำคัญในสภาพแวดล้อมกลางแจ้งหรือที่มีความชื้น

7.2ประสิทธิภาพและข้อจำกัดด้านสิ่งแวดล้อม

| สิ่งแวดล้อม | ความต้านทานการกัดกร่อน | หมายเหตุ |

| บรรยากาศ / น้ำจืด | ดีเยี่ยมโดยไม่มีการกัดกร่อนในระยะยาวอย่างมีนัยสำคัญ | ฟิล์มออกไซด์ธรรมชาติโดยทั่วไปเพียงพอ |

| กรดอ่อน / ด่าง (pH 4–9) | ต้านทานระยะสั้นได้ดี | หลีกเลี่ยงการแช่เป็นเวลานาน ทำความสะอาดสิ่งปนเปื้อนบนพื้นผิวทันที |

| น้ำทะเล / สเปรย์เกลือ | ปานกลาง; เสี่ยงต่อการกัดกร่อนแบบหลุมและรอยแยก | การชุบอะโนไดซ์พร้อมการปิดผนึกเป็นสิ่งสำคัญ อาจเลือกใช้ 5052/5083 ก็ได้ |

| กรดแก่ / สื่อเคมี | ยากจน โดนโจมตีได้ง่าย | ไม่แนะนำให้ใช้หากไม่มีการเคลือบพิเศษ |

8.0อลูมิเนียม 6061 สามารถทำการอโนไดซ์ได้หรือไม่?

อะลูมิเนียม 6061 สามารถชุบอโนไดซ์ได้อย่างมีประสิทธิภาพ และเป็นหนึ่งในโลหะผสมชุบอโนไดซ์ที่ใช้กันอย่างแพร่หลายที่สุดในงานอุตสาหกรรม ในฐานะโลหะผสมที่อบชุบด้วยความร้อนในซีรีส์ 6000 (ระบบ Mg-Si) เคมีและโครงสร้างจุลภาคของอะลูมิเนียมช่วยสนับสนุนการสร้างชั้นออกไซด์อะโนไดซ์ที่ทนทาน ทนต่อการกัดกร่อน และการสึกหรอ พร้อมมอบความสวยงามที่ยอดเยี่ยม

8.1เหตุผลหลักสำหรับความเข้ากันได้ของการชุบอะโนไดซ์

- องค์ประกอบที่เสถียร: ปริมาณแมกนีเซียม (0.8–1.2 wt%) และซิลิคอน (0.4–0.8 wt%) มีความสมดุลกันอย่างดี ในขณะที่สารเจือปน เช่น เหล็ก (≤0.7 wt%) และทองแดง (≤0.15 wt%) ได้รับการควบคุมเพื่อป้องกันการรบกวนการก่อตัวของฟิล์มออกไซด์ วิธีนี้ช่วยให้มั่นใจได้ว่าชั้นแอโนดจะมีความสม่ำเสมอและหนาแน่น

- โครงสร้างจุลภาคที่เหมาะสม: หลังจากการบำบัดด้วยสารละลายและการบ่มเทียม (เช่น การชุบแข็ง T6) โครงสร้างเมล็ดพืชจะสม่ำเสมอ และอนุภาค Mg₂Si จะกระจายตัวได้ดี ทำให้เกิดพันธะที่แข็งแรงระหว่างฟิล์มอะโนดิกและสารตั้งต้น

8.2พารามิเตอร์กระบวนการทั่วไป

| ขั้นตอนกระบวนการ | พารามิเตอร์ที่สำคัญ |

| การเตรียมการก่อนการรักษา | การทำความสะอาดด้วยด่าง (5–10% NaOH, 40–60°C, 1–3 นาที) → การทำให้เป็นกลาง (10–15% HNO₃, อุณหภูมิห้อง, 30 วินาที) → ล้างออก |

| การชุบอะโนไดซ์ | อิเล็กโทรไลต์กรดซัลฟิวริก (15–20% H₂SO₄), 18–22°C, 12–18 V, 20–60 นาที |

| ความหนาของฟิล์ม | ประเภท II: 5–25 µm; การชุบอะโนไดซ์แบบแข็งประเภท III: 50–100 µm |

| หลังการรักษา | การปิดผนึกด้วยน้ำร้อนหรือการปิดผนึกด้วยเกลือนิกเกิล (95–100°C, 15–30 นาที) การย้อมสีตามตัวเลือก |

8.3การปรับปรุงประสิทธิภาพหลังการชุบอะโนไดซ์

- ความต้านทานการกัดกร่อน: ชั้น Al₂O₃ ที่หนาแน่นจะปิดกั้นอากาศ ความชื้น และสารกัดกร่อน ทำให้อัตราการกัดกร่อนของ 6061 ในสภาพแวดล้อมที่รุนแรง (เช่น การสัมผัสทางทะเล) ลดลงเหลือต่ำกว่า 0.05 มม./ปี

- ความแข็งของพื้นผิว: ฟิล์มอะโนไดซ์ทั่วไปจะอยู่ที่ 200–300 HV ในขณะที่การเคลือบอะโนไดซ์แบบแข็งจะอยู่ที่ 400–500 HV ซึ่งช่วยเพิ่มความทนทานต่อการสึกหรอได้อย่างมีนัยสำคัญสำหรับส่วนประกอบที่ต้องสัมผัสหรือเลื่อนบ่อยครั้ง

- ตัวเลือกด้านสุนทรียศาสตร์: โครงสร้างที่มีรูพรุนของฟิล์มอะโนดิกสามารถรับสีได้อย่างมีประสิทธิภาพ โดยให้สีที่เสถียรและทนต่อการซีดจาง เหมาะสำหรับการใช้งานด้านสถาปัตยกรรมและอิเล็กทรอนิกส์

9.0เหตุใดจึงควรเลือกอลูมิเนียมอัลลอยด์ 6061 แทน 5052 หรือ 7075?

อะลูมิเนียม 6061 ได้รับความนิยมอย่างแพร่หลายในงานอุตสาหกรรมเนื่องจากคุณสมบัติที่สมดุล มีความแข็งแรงปานกลางซึ่งทำได้โดยการอบชุบด้วยความร้อน ความสามารถในการกลึงและเชื่อมที่ดีเยี่ยม ทนทานต่อการกัดกร่อนแบบแข็ง และคุ้มค่า การผสมผสานนี้ทำให้ 6061 มีประสิทธิภาพดีในสภาวะการใช้งานที่ไม่รุนแรงมากนัก ในทางตรงกันข้าม 5052 (ไม่สามารถอบชุบด้วยความร้อนได้) และ 7075 (ความแข็งแรงสูงพิเศษ) เหมาะกับการใช้งานในวงแคบ และไม่สามารถตอบสนองความต้องการที่หลากหลายสำหรับโครงการวิศวกรรมทั่วไปได้

9.1ตารางเปรียบเทียบประสิทธิภาพ

| หมวดหมู่ประสิทธิภาพ | 6061-T6 | 5052-H32 | 7075-T6 | ข้อดีของ 6061 |

| ความแข็งแรงแรงดึง | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 570 MPa (83 ksi) | ความแข็งแรงปานกลางตอบสนองความต้องการโครงสร้าง 80% โดยไม่ต้องแบกรับภาระต้นทุนของความแข็งแรงที่มากเกินไป |

| ความแข็งแรงผลผลิต | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | ความแข็งแรงที่เสถียรและผ่านการอบชุบด้วยความร้อน เหมาะสำหรับการรับน้ำหนักแบบไดนามิก เช่น แขนช่วงล่างรถยนต์ |

| ความต้านทานการกัดกร่อน (สเปรย์เกลือ) | ดีเยี่ยม (≤0.08 มม./ปี) | เหนือกว่า (≤0.05 มม./ปี) | ปานกลาง มีแนวโน้มที่จะเกิดการแตกร้าวจากการกัดกร่อนจากความเค้น | ความต้านทานกลางแจ้ง/ทางทะเลระดับปานกลางที่เพียงพอโดยไม่ต้องมีการรักษาป้องกันที่หนักหน่วง |

| ความสามารถในการเชื่อม (MIG/TIG) | ยอดเยี่ยม (≈85% คงความแข็งแรงของรอยเชื่อม) | ดี (≈75%) | อ่อนแอ ไวต่อรอยแตก และต้องใช้วิธีการเฉพาะทาง | เหมาะสำหรับการประกอบแบบโมดูลาร์ ไม่จำเป็นต้องมีการอบชุบด้วยความร้อนหลังการเชื่อม |

| ความสามารถในการตัดเฉือน (ความเร็วในการตัด) | ดี (≈800 ม./นาที) | ปานกลาง (≈600 ม./นาที มีแนวโน้มที่จะเป็นกรด) | แย่ (≈500 ม./นาที การสึกหรอของเครื่องมืออย่างรวดเร็ว) | ประสิทธิภาพการตัดเฉือนสูงและอัตราเศษวัสดุต่ำสำหรับการผลิตจำนวนมาก |

| ความสามารถในการอบชุบด้วยความร้อน | ใช่ (T6/T4 พร้อมความแปรผันของความแข็งแกร่ง) | ไม่ (เฉพาะงานเย็น) | ใช่ (มีความแข็งแรงสูงมากใน T6) | การปรับความแข็งแรงที่ยืดหยุ่นผ่านการอบชุบด้วยความร้อนช่วยปรับปรุงความสามารถในการปรับเปลี่ยนการออกแบบ |

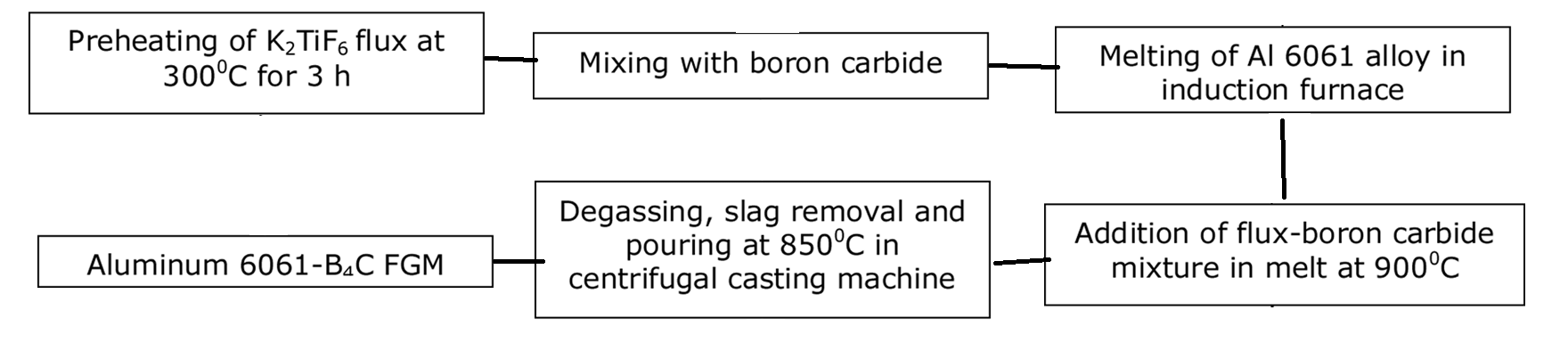

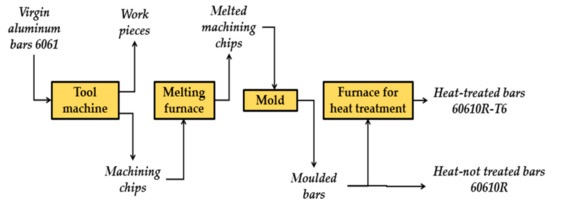

10.0การอบชุบด้วยความร้อนของอลูมิเนียม 6061 (T6, T651)

6061 เป็นโลหะผสมที่สามารถอบชุบด้วยความร้อนได้ทั่วไปในซีรีส์ 6000 จึงมีความแข็งแรงผ่านการผสมผสานระหว่างการอบชุบด้วยสารละลาย การชุบแข็ง และการบ่ม กระบวนการนี้ส่งเสริมการเกิดตะกอนเสริมความแข็งแรง Mg₂Si ซึ่งช่วยเพิ่มความแข็งแรงและความแข็งได้อย่างมีนัยสำคัญ ในขณะเดียวกันก็ยังคงความสามารถในการตัดเฉือนและความต้านทานการกัดกร่อนไว้ได้ T6 และ T651 เป็นโลหะผสมที่อบชุบได้บ่อยที่สุด โดย T6 ให้ความแข็งแรงสูงสุด ขณะที่ T651 ให้ความสำคัญกับเสถียรภาพเชิงมิติเป็นหลัก

10.1หลักการสำคัญของการอบชุบด้วยความร้อน

- การบำบัดด้วยสารละลาย: โลหะผสมจะถูกให้ความร้อนจนถึงอุณหภูมิสูงเพื่อละลาย Mg₂Si และตะกอนอื่นๆ ลงในเมทริกซ์อะลูมิเนียม ทำให้เกิดสารละลายของแข็งอิ่มตัวเกินที่สม่ำเสมอ

- การดับอย่างรวดเร็ว: การทำความเย็นอย่างรวดเร็วจะล็อกสถานะอิ่มตัวเกินและป้องกันการตกตะกอนก่อนเวลาอันควร ทำให้เกิดการแข็งตัวในภายหลัง

- การเสื่อมสภาพ (ตามธรรมชาติหรือเทียม): การตกตะกอนที่ควบคุมของอนุภาค Mg₂Si ละเอียดที่กระจายตัวจะทำให้โลหะผสมแข็งแรงขึ้นโดยการตรึงจุดเคลื่อนตัว

หมายเหตุ: ต้องควบคุมอุณหภูมิและเวลาให้แม่นยำเพื่อหลีกเลี่ยงความร้อนสูงเกินไป (เมล็ดพืชหยาบ) หรือการบ่มไม่เพียงพอ (ความแข็งแรงไม่เพียงพอ)

10.2กระบวนการอบชุบด้วยความร้อน T6 และ T651

T6 Temper (การบำบัดด้วยสารละลาย + การบ่มเทียม) — ความเข้มข้นสูงสุด

เหมาะสำหรับส่วนประกอบโครงสร้างที่ต้องการความสามารถในการรับน้ำหนักสูง

| ขั้นตอนกระบวนการ | พารามิเตอร์ที่สำคัญ | วัตถุประสงค์ |

| การเตรียมการก่อนการรักษา | การทำความสะอาดด้วยด่าง (5–10% NaOH, 40–60°C, 1–3 นาที) → การทำให้เป็นกลาง (10% HNO₃, 30 วินาที) | กำจัดน้ำมันและออกไซด์ออกเพื่อให้แน่ใจว่าการบำบัดสารละลายเป็นไปอย่างสม่ำเสมอ |

| การบำบัดด้วยสารละลาย | 530–540°C (±5°C) 1–2 ชั่วโมง (1 ชั่วโมงสำหรับ ≤20 มม.; 1.5–2 ชั่วโมงสำหรับ 20–50 มม.) | ละลาย Mg₂Si อย่างสมบูรณ์และบรรลุสารละลายอิ่มตัวเกิน |

| การดับไฟ | การดับน้ำ (≤30°C) การแช่ภายใน 10 วินาที อัตราการทำความเย็น ≥150°C/นาที | รักษาสถานะอิ่มตัวเกิน |

| การแก่ชราแบบเทียม | 170–175°C (±3°C) 8–12 ชั่วโมง | ควบคุมปริมาณน้ำฝนให้ถึงจุดสูงสุด |

| การทำให้เย็น | อากาศเย็นถึงอุณหภูมิห้อง | ทำให้การกระจายตัวของตะกอนคงที่ |

คุณสมบัติเชิงกลทั่วไปสำหรับ 6061-T6 (ตามมาตรฐาน ASTM B221):

- ความแข็งแรงแรงดึง: 310 MPa (45 ksi)

- ความแข็งแรงการยืดหยุ่น: 275 MPa (40 ksi)

- การยืดตัว (50 มม.): 17%

- ความแข็งบริเนลล์: 95 HB

T651 Temper (โซลูชัน + การยืดคลายความเครียด + การแก่ชราเทียม) — เสถียรภาพมิติสูง

T651 เป็นรุ่นปรับปรุงของ T6 มีการเพิ่มขั้นตอนการยืดเพื่อคลายความเค้นหลังการชุบแข็งเพื่อขจัดความเค้นตกค้าง เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่มีความแม่นยำ เช่น การอัดขึ้นรูปอากาศยานและระบบเครื่องจักรกล

| ขั้นตอนกระบวนการ | พารามิเตอร์ที่สำคัญ | วัตถุประสงค์ |

| การเตรียมการเบื้องต้น → การบำบัดด้วยสารละลาย → การดับ | เหมือนกับ T6 | บรรลุถึงความอิ่มตัวเกินสำหรับการเสื่อมสภาพ |

| การยืดกล้ามเนื้อเพื่อคลายเครียด | การยืดดึง 1–3% (1–2% สำหรับการอัดขึ้นรูป 2–3% สำหรับแผ่น) 5–10 มม./นาที | ปลดปล่อยความเครียดตกค้างที่เกิดจากการดับและลดการเสียรูปให้น้อยที่สุด |

| การแก่ชราแบบเทียม | เช่นเดียวกับ T6 (170–175°C, 8–12 ชั่วโมง) | บรรลุความแข็งแกร่งสูงสุดพร้อมเสถียรภาพที่ได้รับการปรับปรุง |

| การยืดผม | การแก้ไขเล็กน้อยตามความจำเป็น | รักษาความคลาดเคลื่อนของมิติให้เข้มงวด (เช่น ความตรง ≤0.1 มม./ม.) |

ข้อดีของ T651:

- ความเค้นตกค้าง ≤50 MPa (มากกว่า 60% ต่ำกว่า T6)

- เสถียรภาพมิติที่ยอดเยี่ยม ความผิดเพี้ยนของเครื่องจักร ≤0.05 มม./ม.

- คุณสมบัติเชิงกลที่มีความสม่ำเสมอสูง โดยมีการเปลี่ยนแปลง ≤5% ในแต่ละส่วน

10.3ความแตกต่างที่สำคัญระหว่าง T6 และ T651

| หมวดหมู่ | T6 | T651 |

| ความแตกต่างของกระบวนการ | ไม่มีการยืดคลายเครียด | รวมการยืด 1–3% หลังจากการดับ |

| ความเครียดตกค้าง | สูง (≈120–150 MPa) | ต่ำมาก (≤50 MPa) |

| เสถียรภาพของมิติ | ปานกลาง; มีแนวโน้มที่จะเกิดการบิดเบือน | ดีเยี่ยม เหมาะกับงานกลึงที่มีความแม่นยำ |

| การใช้งานทั่วไป | ส่วนประกอบโครงสร้างทั่วไป (ขายึด ตัวเรือน ท่อ) | ชิ้นส่วนความแม่นยำ (รูปทรงอากาศยาน, ไกด์เครื่องจักร) |

| ระยะเวลาการผลิต | สั้นกว่า | ยาวขึ้นเนื่องจากการยืดและการยืดตรง |

| ค่าใช้จ่าย | เส้นฐาน (1.0) | สูงกว่า (1.2–1.3) |

อ้างอิง:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6