- 1.0การตัดท่อเลเซอร์ 3 มิติคืออะไร?

- 2.0ตัวอย่างการประยุกต์ใช้เทคโนโลยีการตัดท่อด้วยเลเซอร์ 3 มิติ

- 3.0เครื่องตัดเลเซอร์ท่อ 3 มิติคืออะไร?

- 4.0ส่วนประกอบสำคัญของระบบการตัดท่อเลเซอร์ 3 มิติ

- 5.0วิธีเลือกเครื่องตัดท่อเลเซอร์ 3 มิติให้เหมาะสม

- 6.0ความแตกต่างที่สำคัญระหว่างการตัดด้วยเลเซอร์ 2 มิติและ 3 มิติ

- 7.0ข้อได้เปรียบหลักของการตัดท่อด้วยเลเซอร์ 3 มิติ

คู่มือการตัดท่อเลเซอร์ 3 มิติ: กระบวนการ เครื่องมือ และการใช้งาน

ในปี 1964 ได้มีการนำเลเซอร์อุตสาหกรรมเครื่องแรกของโลกมาใช้ โดยให้กำลังงานเพียง 1 มิลลิวัตต์ (mW) ภายในเวลาเพียงสามปี ในปี 1967 พลังงานเลเซอร์ได้ทะลุ 1,000 วัตต์ ซึ่งเพียงพอที่จะตัดเหล็กที่มีความหนา 1 มม. ได้ ซึ่งถือเป็นการเพิ่มปริมาณพลังงานที่ส่งออกได้เป็นล้านเท่า ความก้าวหน้าครั้งนี้ถือเป็นจุดเริ่มต้นของยุคแห่งการประมวลผลด้วยเลเซอร์

ความต้องการความแม่นยำสูง ประสิทธิภาพ และความยืดหยุ่นในการผลิตสมัยใหม่ทำให้วิธีการตัดท่อแบบดั้งเดิมประสบปัญหาในการตอบสนองความต้องการด้านการผลิตที่หลากหลายมากขึ้น ดังนั้น เทคโนโลยีการตัดท่อด้วยเลเซอร์ 3 มิติจึงเกิดขึ้น โดยผสมผสานเลเซอร์กำลังสูง ระบบ CNC หลายแกนความเร็วสูง และการควบคุมซอฟต์แวร์อัจฉริยะ จนกลายมาเป็นนวัตกรรมสำคัญในการประมวลผลท่อขั้นสูง

เมื่อเทียบกับการตัดด้วยเลเซอร์ 2 มิติแบบเดิม เทคโนโลยี 3 มิติมีข้อดีมากมาย ดังนี้:

- การตัดรูปทรงที่ซับซ้อน: ช่วยให้สามารถตัดท่อที่มีคุณลักษณะเชิงพื้นที่หรือเชิงมุมได้อย่างแม่นยำ

- คุณภาพการตัดที่ได้รับการปรับปรุง: มอบขอบที่สะอาดขึ้น ลดการเกิดเสี้ยน และลดความต้องการหลังการประมวลผลให้เหลือน้อยที่สุด

- เพิ่มความยืดหยุ่นของโครงสร้าง: รองรับการออกแบบข้อต่อที่สร้างสรรค์และรูปทรงชิ้นส่วนที่เหมาะสมที่สุดเพื่อประสิทธิภาพโครงสร้าง

- เพิ่มประสิทธิภาพการผลิต: ลดความจำเป็นในการดำเนินการรอง เช่น การลบคมหรือการเตรียมการเชื่อม

อิสระในการออกแบบและการผลิต: เทคโนโลยีนี้เปิดโอกาสใหม่ๆ ในการประมวลผลส่วนประกอบโครงสร้าง โปรไฟล์ท่อที่ไม่เป็นมาตรฐาน และชิ้นส่วนยานยนต์ โดยให้ความอิสระที่ไม่เคยมีมาก่อนทั้งในด้านการออกแบบและการผลิต

ความต้องการด้านเทคโนโลยี: แม้จะมีข้อดีหลายประการ แต่การตัดท่อด้วยเลเซอร์ 3 มิติก็ยังมีข้อกำหนดทางเทคนิคที่สูงกว่า การบรรลุผลลัพธ์ที่สม่ำเสมอและมีคุณภาพสูงนั้นต้องอาศัยแนวทางแบบบูรณาการในระดับระบบ ซึ่งรวมถึงการออกแบบเชิงกล การควบคุม CNC แบบซิงโครไนซ์ และอัลกอริทึมการเพิ่มประสิทธิภาพเส้นทางเครื่องมือขั้นสูง

1.0การตัดท่อเลเซอร์ 3 มิติคืออะไร?

การตัดท่อด้วยเลเซอร์ 3 มิติเป็นกระบวนการผลิตขั้นสูงที่ใช้ลำแสงเลเซอร์พลังงานสูงซึ่งควบคุมด้วยระบบการเคลื่อนที่หลายแกน เพื่อดำเนินการตัดและเอียงท่อโลหะอย่างแม่นยำในมุมเชิงพื้นที่ใดๆ ก็ตาม ซึ่งแตกต่างจากการตัด 2 มิติแบบเดิม การตัดด้วยเลเซอร์ 3 มิติสามารถตัดได้ไกลกว่าการตัดแบบปลายแบน เพื่อให้สามารถตัดแบบเฉียง โปรไฟล์ไม่สม่ำเสมอ และรูปทรงเชิงพื้นที่ที่ซับซ้อนได้คุณอาจชอบ: การตัดท่อด้วยเลเซอร์: คู่มือฉบับสมบูรณ์

ความสามารถหลายแกนและความยืดหยุ่นของวัสดุ:

ระบบเลเซอร์ 3 มิติพร้อมหัวตัดเลเซอร์แบบหมุนและเอียงได้ สามารถตัดท่อกลม ท่อสี่เหลี่ยมและท่อสี่เหลี่ยมผืนผ้า ท่อซีแชนแนล เหล็กฉาก โปรไฟล์รูปวงรี และรูปทรงหน้าตัดเปิด หัวตัดสามารถเอียงข้ามแกนต่างๆ ได้หลายแกน โดยให้มุมตัดสูงสุด 45° ทำให้เหมาะอย่างยิ่งสำหรับการเจาะรูแบบคว้านมุม การตัดเฉียง และขอบเอียง โดยเฉพาะอย่างยิ่งในการใช้งานที่ต้องใช้การเชื่อมรอยต่อหรือการเตรียมรอยเชื่อมแบบไม่ใช้สารอุด

การทำงานหลายอย่างพร้อมกันแบบบูรณาการ:

ระบบเลเซอร์ 3 มิติสามารถทำการตัด เอียง และปาดมุมในขั้นตอนเดียว ช่วยลดการดำเนินการด้วยมือและเวลาในการผลิต รองรับทั้งการสร้างต้นแบบและการผลิตปริมาณมาก โดยปรับให้เข้ากับสถานการณ์การผลิตต่างๆ ได้อย่างยืดหยุ่น

ข้อกำหนดการควบคุมหลักสำหรับการประมวลผลท่อ 3 มิติ:

การตัดท่อนั้นแตกต่างจากการตัดแผ่นเรียบตรงที่ต้องใช้ลำแสงเลเซอร์เคลื่อนที่แบบไดนามิกไปรอบๆ โครงสร้าง 3 มิติ ซึ่งต้องควบคุมพารามิเตอร์สำคัญหลายๆ อย่างอย่างแม่นยำ:

- ระยะห่างหัวฉีดและตำแหน่งโฟกัส: จะต้องปรับแบบไดนามิกตามรัศมีท่อและรูปทรงการตัด

- กำลังเลเซอร์และความเร็วในการตัด: ต้องมีการปรับเปลี่ยนตามเวลาจริงตามความหนาของผนังที่แตกต่างกัน

- การปรับความสูงโฟกัส: การโฟกัสแบบไดนามิกช่วยปรับปรุงคุณภาพและประสิทธิภาพของการตัด ลดความเสียหายจากความร้อนและการสูญเสียวัสดุ

ความท้าทายของการตัดแบบเฉียงและมาตรการชดเชย:

เนื่องจากลำแสงเลเซอร์มีรูปร่างกรวย ความกว้างของรอยตัดจึงเปลี่ยนแปลงไปตามมุมตัด ซึ่งอาจส่งผลต่อความแม่นยำของขนาดและการเชื่อม เพื่อชดเชย:

- การชดเชย Kerf: ระบบจะต้องปรับความกว้างของรอยตัดเพื่อรักษาความยาวชิ้นส่วนและความแม่นยำของข้อต่อให้ถูกต้อง

- การควบคุมโฟกัสและการไหลของก๊าซ:การปรับเปลี่ยนตำแหน่งโฟกัสและมุมแก๊สช่วยช่วยป้องกันการปั่นป่วนและการสูญเสียแก๊ส โดยเฉพาะอย่างยิ่งเมื่อเอียง 45° เพื่อให้มั่นใจถึงการตัดที่เสถียรและมีประสิทธิภาพ

การชดเชยแบบเรียลไทม์สำหรับความผิดปกติของหลอด:

ท่ออาจแสดงการดัดโค้ง การเบี่ยงเบนด้านข้าง หรือการเสียรูปในช่วงแรกเนื่องจากการวางตำแหน่งแบบยื่นออกมา เครื่องตัดเลเซอร์ 3 มิติขั้นสูงที่ติดตั้งระบบวัดและรองรับแบบบูรณาการสามารถตรวจจับและชดเชยปัญหาเหล่านี้ได้แบบเรียลไทม์ ช่วยลดข้อผิดพลาดด้านความคลาดเคลื่อนและการสิ้นเปลืองวัสดุ

2.0ตัวอย่างการประยุกต์ใช้เทคโนโลยีการตัดท่อด้วยเลเซอร์ 3 มิติ

การตัดท่อด้วยเลเซอร์ 3 มิติได้รับการใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิตสมัยใหม่สำหรับการประมวลผลท่อที่มีความแม่นยำสูงและประสิทธิภาพสูง โดยเหมาะเป็นอย่างยิ่งสำหรับภาคส่วนต่างๆ เช่น โครงสร้างเหล็ก อุตสาหกรรมการบินและอวกาศ และอุตสาหกรรมอื่นๆ ที่ต้องการการผลิตที่ซับซ้อน ด้านล่างนี้คือสถานการณ์การใช้งานทั่วไปที่เน้นถึงข้อดีและการนำไปใช้จริงของเทคโนโลยีขั้นสูงนี้:

- การป้อนและการโหลดท่ออัตโนมัติ:

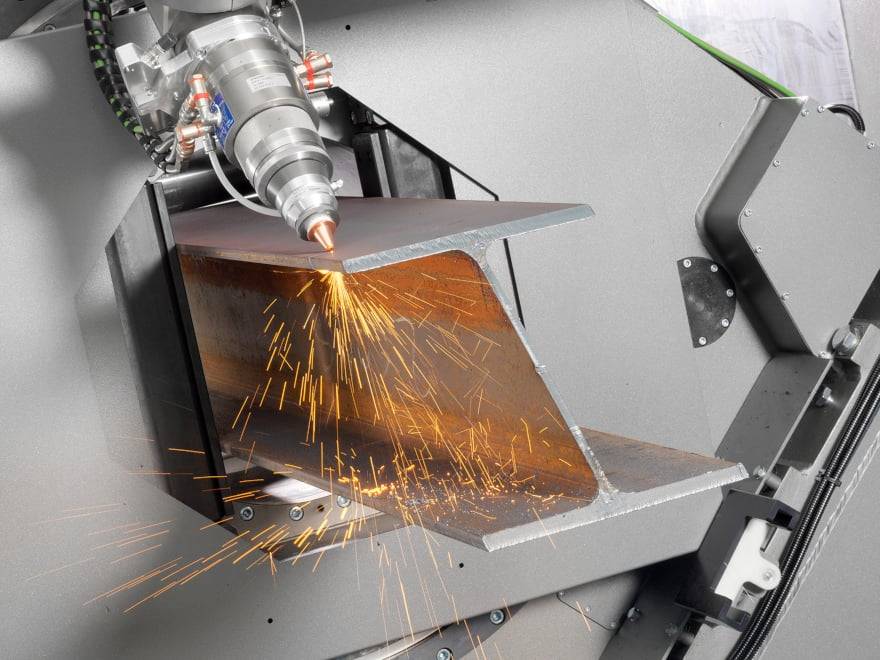

เครื่องโหลดมัดท่ออัตโนมัติสามารถจัดการกับท่อขนาดใหญ่ได้อย่างมีประสิทธิภาพ ช่วยลดเวลาในการตั้งค่าและเพิ่มความปลอดภัยของผู้ปฏิบัติงานได้อย่างมาก ในการผลิตปริมาณมาก ระบบอัตโนมัติช่วยให้วางตำแหน่งท่อที่สถานีตัดได้อย่างรวดเร็วและเสถียร ช่วยเพิ่มผลผลิตได้อย่างมากและลดความต้องการแรงงาน - การตัดและเอียงท่อสำหรับงานหนัก:

สามารถตัดและเอียงคานรูปตัว H, รูปตัว U และรูปตัว L ได้อย่างแม่นยำและไม่สิ้นเปลือง ระบบนี้ติดตั้งกลไกรองรับแบบสามหัวจับเต็มจังหวะเพื่อให้แน่ใจว่าจับยึดได้แน่นหนาตลอดกระบวนการ ใช้กันอย่างแพร่หลายในเหล็กโครงสร้าง การผลิตหอคอย และการก่อสร้างสะพาน ตอบสนองความต้องการในการผลิตที่มีความแม่นยำสูง - การตัดที่แม่นยำสูงด้วยระบบ Intelligent Nesting:

ซอฟต์แวร์ ALEKVS ช่วยเพิ่มประสิทธิภาพเส้นทางการตัดโดยอัตโนมัติเพื่อลดการสูญเสียวัสดุ ซอฟต์แวร์รองรับการจัดลำดับเส้นทางสำหรับท่อสี่เหลี่ยมและท่อกลม โดยสร้างเส้นทางเครื่องมือตามลำดับพื้นผิวหรือระยะห่างเพื่อให้สามารถตัดได้อย่างมีประสิทธิภาพและสม่ำเสมอ - เทคโนโลยีการตัดแบบไร้ขยะ:

สำหรับการใช้งานหนัก ระบบการตัดแบบสามหัวจับอัจฉริยะที่ไม่ก่อให้เกิดของเสียจะช่วยลดการสูญเสียวัสดุได้ โดยการเปิดใช้งานการเคลื่อนไหวแบบซิงโครไนซ์ระหว่างหัวจับหลายตัว ระบบนี้จะช่วยให้ตัดท่อที่ยาวได้เต็มความยาวและแม่นยำโดยไม่ก่อให้เกิดเศษวัสดุ ซึ่งจะช่วยลดต้นทุนการผลิตได้อย่างมีประสิทธิภาพ - การรองรับแบบไดนามิกสำหรับท่อหนัก:

ระบบรองรับตามจังหวะขับเคลื่อนด้วยเซอร์โวแบบเต็มระยะจะปรับเปลี่ยนตามเวลาจริงเพื่อรักษาตำแหน่งแนวตั้งของท่อในระหว่างการตัด ซึ่งจะช่วยป้องกันไม่ให้หย่อนหรือสั่น และช่วยให้การตัดมีความเสถียรและแม่นยำตลอดทั้งชิ้นงาน โดยเฉพาะอย่างยิ่งเมื่อท่อยาวหรือหนัก - ความสามารถในการตัดแบบหลายฟังก์ชัน:

หัวเลเซอร์ 3 มิติรองรับฟังก์ชันขั้นสูง เช่น การตัดเอียง 45° เพื่อปรับปรุงความแข็งแรงและความสม่ำเสมอของการเชื่อม นอกจากนี้ยังช่วยให้สร้างรูแบบ Y-branch ได้อย่างแม่นยำสำหรับการเชื่อมต่อท่อหลายทิศทาง ตอบสนองความต้องการของส่วนประกอบโครงสร้างที่ซับซ้อน - การประมวลผลของท่อรูปทรงและโครงสร้างที่ซับซ้อน:

การตัดด้วยเลเซอร์แบบ 3 มิติช่วยให้สามารถตัดตามรูปทรงเชิงพื้นที่ได้ ทำให้สามารถประมวลผลท่อที่โค้งงอไม่สม่ำเสมอและชิ้นส่วนโครงสร้าง 3 มิติที่ซับซ้อนได้ ความสามารถนี้เหมาะอย่างยิ่งสำหรับการใช้งานแบบกำหนดเองที่มีความแม่นยำสูง เช่น ช่องประกอบหรือรูจัดแนวในกรอบเฟอร์นิเจอร์และโครงสร้างอุตสาหกรรม

3.0เครื่องตัดเลเซอร์ท่อ 3 มิติคืออะไร?

3D สามมิติ เครื่องตัดท่อเลเซอร์ เป็นระบบ CNC ที่มีความแม่นยำสูงที่ออกแบบมาสำหรับการตัดและเอียงท่อโลหะในมุมเชิงพื้นที่ต่างๆ โดยใช้ลำแสงเลเซอร์เป็นแหล่งพลังงานและระบบควบคุมการเคลื่อนที่แบบหลายแกน ทำให้สามารถตัดบนพื้นผิวที่ซับซ้อนและในมุมที่ไม่ใช่แนวตั้งได้อย่างแม่นยำ ถือเป็นเครื่องมือสำคัญในการผลิตขั้นสูงและการผลิตอัจฉริยะ

ฟังก์ชั่นหลักและการใช้งาน:

เครื่องตัดท่อเลเซอร์แบบ 3 มิติมีแกนหลายแกนที่ประสานงานกัน โดยทั่วไปคือ 5 แกนหรือ 6 แกน เพื่อประมวลผลโปรไฟล์ท่อโลหะหลากหลายประเภท เช่น ท่อกลม ท่อเหลี่ยม ท่อสี่เหลี่ยมผืนผ้า และท่อวงรี เครื่องนี้สามารถตัดมุม ตัดเฉียงในเชิงพื้นที่ ตัดรู และตัดรูปทรงที่ซับซ้อนอื่นๆ ได้อย่างแม่นยำ

หลักการทำงาน:

ไฟเบอร์เลเซอร์สร้างลำแสงพลังงานสูงที่โฟกัสโดยหัวตัดไปยังพื้นผิวท่อ ทำให้วัสดุหลอมละลายในบริเวณนั้นเพื่อให้สามารถตัดได้

หัวตัด 3 มิติสามารถหมุนและเอียงได้ ทำงานประสานกับแกน X, Y, Z และหมุน เพื่อควบคุมเส้นทางของลำแสงอย่างแม่นยำและดำเนินการตัด 3 มิติที่ซับซ้อน

ระบบรองรับการตัดที่มุมเอียงต่างๆ เช่น 45° หรือ 60° เพื่อเตรียมมุมเอียงที่พร้อมเชื่อมและรูปทรงที่ซับซ้อน

ส่วนประกอบหลัก:

- แหล่งกำเนิดเลเซอร์:โดยทั่วไปแล้วเลเซอร์ไฟเบอร์จะมีกำลังตั้งแต่ 1 กิโลวัตต์ถึง 6 กิโลวัตต์

- หัวตัด 3D:รองรับทั้งการเคลื่อนที่เอียงและหมุนเพื่อการทำงานหลายมุม

- ระบบควบคุมซีเอ็นซี:ช่วยให้สามารถประสานงานหลายแกนได้ รองรับการนำเข้าไฟล์ CAM เพื่อการเขียนโปรแกรมที่มีประสิทธิภาพ

- ระบบการยึดและป้อนแบบหมุนอัตโนมัติ:รับประกันการวางตำแหน่งและการป้อนท่อที่แม่นยำ

- ส่วนท้ายและระบบ Intelligent Nesting (ทางเลือก):เพิ่มประสิทธิภาพการใช้ทรัพยากรและลดของเสีย

ตัวอย่างความสามารถในการตัด:

- การตัดปลายท่อแบบเหลี่ยมมุม / การเอียงมุม:ให้มุมที่แม่นยำสำหรับการเตรียมการเชื่อม

- การเจาะรูในมุมที่ต้องการ:เหมาะสำหรับการวางรูที่ซับซ้อนบนพื้นผิวท่อ

- ช่องล็อคและรูตำแหน่ง:ช่วยให้การประกอบและการจัดตำแหน่งแม่นยำยิ่งขึ้น

4.0ส่วนประกอบสำคัญของระบบการตัดท่อเลเซอร์ 3 มิติ

- แหล่งกำเนิดไฟเบอร์เลเซอร์:

มอบความหนาแน่นของพลังงานสูงพร้อมข้อกำหนดการบำรุงรักษาต่ำและเข้ากันได้ดีกับวัสดุสะท้อนแสง เลเซอร์ไฟเบอร์ให้เอาต์พุตลำแสงที่เสถียรสำหรับการตัดที่แม่นยำพร้อมลดต้นทุนการดำเนินงานให้เหลือน้อยที่สุด - หัวตัดเลเซอร์ 3D:

หัวตัดนี้มาพร้อมกลไกการหมุน การเอียง และออปติกโฟกัสอัตโนมัติแบบบูรณาการ ช่วยให้ตัดได้อย่างแม่นยำในทุกมุมของพื้นที่ รองรับการใช้งานหลากหลาย ตั้งแต่การตัดปลายท่อไปจนถึงการตัดโปรไฟล์ 3 มิติที่ซับซ้อน ช่วยเพิ่มความยืดหยุ่นของกระบวนการ - ระบบควบคุมการเคลื่อนที่หลายแกน:

รองรับการเคลื่อนที่แบบซิงโครไนซ์ 5 แกนหรือ 6 แกน (X/Y/Z + การหมุน + การเอียง) ทำให้สามารถตัดหลายมิติพร้อมกันได้ ซึ่งถือเป็นสิ่งสำคัญสำหรับการจัดการรูปทรงท่อที่ซับซ้อนและปรับปรุงปริมาณงานการผลิต - ระบบการยึดอัจฉริยะและการสนับสนุนการติดตาม:

ระบุประเภทของท่อโดยอัตโนมัติและรับรองการยึดและการจัดตำแหน่งที่แม่นยำ ระบบรองรับที่ขับเคลื่อนด้วยเซอร์โวจะปรับเปลี่ยนตามเวลาจริงในระหว่างการตัดเพื่อป้องกันการเสียรูปหรือการสั่นสะเทือน ทำให้มั่นใจได้ว่าจะได้ผลลัพธ์ที่เสถียรและแม่นยำ - ซอฟต์แวร์ CAM แบบบูรณาการ:

ช่วยให้สามารถนำเข้าไฟล์ CAD ได้โดยตรง การวางแผนเส้นทางเครื่องมือ และการจำลองอัจฉริยะ ระบบ CAM จะปรับพารามิเตอร์การตัดให้เหมาะสมโดยอัตโนมัติตามรูปทรง ช่วยลดการสูญเสียวัสดุและเวลาในรอบการทำงาน - การเพิ่มประสิทธิภาพการทำรังและ Toolpath อัตโนมัติ:

ฟังก์ชันการจัดเรียงแบบในตัวช่วยจัดเรียงการตัดตามความยาวท่อและขนาดโปรไฟล์ เพิ่มประสิทธิภาพการใช้ประโยชน์ของวัสดุและประสิทธิภาพการทำงานให้สูงสุด - ระบบขับเคลื่อนเซอร์โวความแม่นยำสูงความเร็วสูง:

มอเตอร์เซอร์โวและไดรฟ์ขั้นสูงช่วยให้ตัดได้รวดเร็วและวางตำแหน่งได้อย่างแม่นยำ ช่วยให้ได้ผลลัพธ์ที่สม่ำเสมอแม้จะประมวลผลรูปทรงที่ซับซ้อนและความหนาของผนังที่แตกต่างกัน - ระบบควบคุมพลังงานเลเซอร์:

ปรับกำลังเลเซอร์โดยอัตโนมัติตามประเภทและความหนาของวัสดุเพื่อให้ได้สมดุลการตัดที่เหมาะสมที่สุด หลีกเลี่ยงการตัดมากเกินไปหรือไม่เพียงพอ และเพิ่มทั้งคุณภาพการตัดและประสิทธิภาพของวัสดุ - ระบบช่วยตัดแก๊ส:

ควบคุมการไหลของก๊าซอย่างแม่นยำเพื่อปรับโซนที่ได้รับผลกระทบจากความร้อนให้เหมาะสมที่สุดระหว่างการตัด ซึ่งจะช่วยลดการเกิดเสี้ยนและการเสียรูปของขอบ ขณะเดียวกันก็เพิ่มความเร็วในการตัดและความน่าเชื่อถือของกระบวนการ - การตรวจสอบและการบำรุงรักษาระยะไกลแบบบูรณาการ:

ระบบนี้ประกอบด้วยการวินิจฉัยจากระยะไกลเพื่อตรวจสอบสถานะเครื่องจักรแบบเรียลไทม์ สามารถตรวจจับข้อบกพร่องที่อาจเกิดขึ้นได้ล่วงหน้าและแจ้งเตือน ช่วยลดเวลาหยุดทำงานและปรับปรุงตารางการบำรุงรักษา

5.0วิธีเลือกเครื่องตัดท่อเลเซอร์ 3 มิติให้เหมาะสม

เมื่อเลือกระบบตัดท่อด้วยเลเซอร์ 3 มิติ นอกเหนือจากข้อมูลจำเพาะทางเทคนิคพื้นฐานแล้ว สิ่งสำคัญคือต้องประเมินเครื่องจักรโดยพิจารณาจากข้อกำหนดการผลิตจริงและเงื่อนไขในโรงงาน ควรพิจารณาปัจจัยต่อไปนี้:

- ประเภทท่อที่รองรับและช่วงขนาด:

ตรวจสอบให้แน่ใจว่าเครื่องจักรสามารถรองรับขนาดและโปรไฟล์เฉพาะที่จำเป็นสำหรับการใช้งานของคุณได้ พารามิเตอร์หลัก ได้แก่:- ช่วงเส้นผ่านศูนย์กลางท่อกลม:เครื่องจักรต่าง ๆ รองรับช่วงเส้นผ่านศูนย์กลางที่แตกต่างกัน โปรดตรวจสอบให้แน่ใจว่าเครื่องจักรเหล่านั้นตรงกับความต้องการในการประมวลผลของคุณ

- ขีดจำกัดความหนาของผนัง:สำหรับท่อที่มีผนังหนา (มากกว่า 5 มม.) กำลังเลเซอร์ที่สูงขึ้นถือเป็นสิ่งสำคัญเพื่อให้การตัดมีประสิทธิภาพ

- ความเข้ากันได้กับโปรไฟล์ที่ไม่เป็นมาตรฐาน:หากจำเป็นต้องใช้การประมวลผลท่อรูปสี่เหลี่ยมจัตุรัส สี่เหลี่ยมผืนผ้า หรือรูปทรงพิเศษอื่นๆ ให้ยืนยันความสามารถของเครื่องจักรในการรองรับโปรไฟล์เหล่านี้

- ความพร้อมใช้งานของระบบการโหลดและการขนถ่ายอัตโนมัติ:

ระบบอัตโนมัติช่วยเพิ่มผลผลิตและลดการใช้แรงงานคนได้อย่างมาก โดยเฉพาะในการผลิตปริมาณมาก ระบบการจัดการวัสดุอัตโนมัติช่วยให้ป้อนวัสดุผ่านท่อได้อย่างราบรื่นในแต่ละชุด ลดเวลาหยุดทำงานและเพิ่มประสิทธิภาพการผลิตให้สูงสุด - ข้อกำหนดสำหรับความสามารถในการตัดเอียง:

หากการใช้งานของคุณเกี่ยวข้องกับชิ้นส่วนที่เชื่อม ควรให้ความสำคัญกับเครื่องจักรที่มีฟังก์ชันการตัดแบบเอียง การเอียงช่วยให้สามารถตัดปลายท่อเป็นมุมเพื่อเพิ่มความแข็งแรง ความแม่นยำ และความสม่ำเสมอของการเชื่อม ซึ่งจะส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย - การจับคู่พลังงานเลเซอร์:

กำลังเลเซอร์ควรเหมาะสมกับประเภทของวัสดุและความหนาของผนัง สำหรับท่อที่มีความหนามากกว่า 5 มม. แนะนำให้ใช้กำลังเลเซอร์ที่สูงกว่า 3 กิโลวัตต์เพื่อรักษาคุณภาพและความเร็วในการตัด กำลังที่สูงกว่าจะช่วยให้ตัดได้ลึกและเร็วขึ้น จึงเหมาะสำหรับการประมวลผลวัสดุที่มีผนังหนา - การใช้งานและความสามารถในการขยายของซอฟต์แวร์:

ซอฟต์แวร์ควบคุมแบบบูรณาการส่งผลโดยตรงต่อความสะดวกในการใช้งานและความแม่นยำในการตัด โปรดพิจารณาสิ่งต่อไปนี้:- ความสะดวกในการใช้งาน:ประเมินว่าอินเทอร์เฟซซอฟต์แวร์เป็นมิตรต่อผู้ใช้ รองรับการนำเข้าไฟล์ CAD และรองรับการวางแผนเส้นทางเครื่องมือที่มีประสิทธิภาพหรือไม่

- ความสามารถในการขยาย:ประเมินว่าระบบสามารถรองรับการอัพเกรดในอนาคต ฟีเจอร์ใหม่ และการบูรณาการกับเครื่องจักรหรือระบบการผลิตอื่น ๆ ได้หรือไม่

6.0ความแตกต่างที่สำคัญระหว่างการตัดด้วยเลเซอร์ 2 มิติและ 3 มิติ

| เกณฑ์การเปรียบเทียบ | การตัดด้วยเลเซอร์ 2D | การตัดด้วยเลเซอร์ 3 มิติ |

| มิติการประมวลผล | จำกัดเฉพาะวัสดุแบน ทำงานในสองมิติ | สามารถตัดในพื้นที่สามมิติ รองรับรูปทรงและเส้นโค้งที่ซับซ้อน |

| วัสดุที่สามารถนำไปใช้ได้ | แผ่นโลหะแบนเป็นหลัก (เช่น แผ่นเหล็ก แผ่นบาง) | เหมาะสำหรับท่อ โปรไฟล์ และวัสดุที่มีรูปร่างไม่สม่ำเสมอ |

| มุมการตัดและความแม่นยำ | รองรับการตัดตั้งฉากบนระนาบ 2 มิติเท่านั้น ความยืดหยุ่นเชิงมุมจำกัด | ช่วยให้สามารถตัดแบบเอียงและไม่ใช่แนวตั้งได้ และเอียงได้สูงสุด 45° เพื่อเตรียมการเชื่อม |

| ระบบหัวตัดและการเคลื่อนที่ | ใช้ระบบควบคุมแกน XY ขั้นพื้นฐาน กลไกค่อนข้างเรียบง่าย | ใช้ระบบหลายแกน (5 หรือ 6 แกน) หัวเลเซอร์รองรับการเอียงและการหมุน |

| ความซับซ้อนของการประมวลผล | เหมาะสำหรับรูปทรงเรขาคณิต 2 มิติแบบเรียบง่าย การใช้งานทั่วไป | เหมาะสำหรับรูปทรงเรขาคณิตที่ซับซ้อน เหมาะสำหรับการประมวลผลท่อรูปทรงมุมและสามมิติ |

| ประสิทธิภาพและความสามารถในการปรับตัว | ปริมาณงานสูงสำหรับชิ้นส่วนแบน จำกัดในช่วงการใช้งาน | ปริมาณงานต่ำกว่าแต่เหมาะสำหรับงานที่กำหนดเองและมีความแม่นยำสูง |

| การประยุกต์ใช้ในอุตสาหกรรม | แผ่นโลหะ ยานยนต์ เครื่องใช้ในบ้าน อิเล็กทรอนิกส์ | ยานยนต์ อวกาศ เครื่องจักร โดยเฉพาะอย่างยิ่งสำหรับการตัดท่อโครงสร้าง |

7.0ข้อได้เปรียบหลักของการตัดท่อด้วยเลเซอร์ 3 มิติ

- ความเร็ว: การตัดด้วยเลเซอร์ทำงานเร็วกว่าการตัดด้วยกลไกแบบดั้งเดิมอย่างมาก โดยเฉพาะอย่างยิ่งสำหรับรูปทรงเรขาคณิตที่ซับซ้อนและการทำงานที่มีมุมหลายมุม

- คุณภาพ: การตัดด้วยเลเซอร์แบบ 3 มิติทำให้ได้ขอบที่เรียบเนียนพร้อมการเกิดเสี้ยนน้อยที่สุด โซนที่ได้รับผลกระทบจากความร้อน (HAZ) มีขนาดแคบ ช่วยลดการเสียรูปของวัสดุและช่วยให้มั่นใจได้ว่าชิ้นส่วนสำเร็จรูปจะมีคุณภาพสูง

- ความอเนกประสงค์: ระบบเดียวสามารถประมวลผลวัสดุได้หลากหลายประเภท เช่น เหล็ก สแตนเลส และอลูมิเนียม และรองรับโปรไฟล์ต่าง ๆ รวมถึงท่อกลม ท่อเหลี่ยม ท่อสี่เหลี่ยม เหล็กฉาก และคานรูปตัว I

- ความแม่นยำ: ให้ความแม่นยำในการตัดที่ยอดเยี่ยม โดยมีค่าความคลาดเคลื่อนเพียง +/- 0.005 นิ้ว (0.127 มม.) การประมวลผลภายหลังมักไม่จำเป็น ช่วยลดการสูญเสียวัสดุและต้นทุนการผลิต

- ความปลอดภัย: การตัดด้วยเลเซอร์เป็นกระบวนการที่ไม่ต้องสัมผัสและปิดล้อม ลำแสงจะถูกจำกัดอยู่ในที่ปิดที่แสงเข้าไม่ถึง ซึ่งช่วยลดความเสี่ยงต่อการบาดเจ็บของผู้ปฏิบัติงานและความเสียหายของเครื่องจักร

- การทำงานแบบไม่ต้องสัมผัส: เนื่องจากไม่มีเครื่องมือตัดทางกายภาพ จึงไม่มีการสึกหรอและแรงเสียดทานทางกล ส่งผลให้การบำรุงรักษาเครื่องจักรน้อยลงและอายุการใช้งานของอุปกรณ์ยาวนานขึ้น

- การใช้พลังงานต่ำ: ระบบการตัดด้วยเลเซอร์ประหยัดพลังงานแม้ในสภาพแวดล้อมการผลิตที่มีปริมาณมาก โดยรักษาปริมาณงานให้สูงในขณะที่ลดต้นทุนด้านพลังงานโดยรวมให้เหลือน้อยที่สุด

อ้างอิง

https://blog.blmgroup.com/advantages-and-limits-of-tube-3d-laser-cutting