- 1.0Что такое накатка резьбы? Определение, процесс и основные преимущества

- 2.06 ключевых преимуществ накатанной резьбы в современном производстве

- 2.1Более высокая прочность нити: усталостная долговечность в 5–10 раз выше, чем у нарезанной нити

- 2.2Стабильная точность: стабильные допуски в течение длительного времени

- 2.3Экономия материалов 15%–27%: Видимое снижение затрат

- 2.4Более высокая производительность: самый быстрый процесс формирования резьбы

- 2.5Превосходное качество поверхности: сравнимо с шлифованной резьбой

- 2.6Широкий спектр применения: больше, чем просто нити

- 3.0Что можно прокатывать? Типы нитей, материалы и применение изделий

- 4.0Как выбрать резьбонакатной станок? 3 основных типа + руководство по выбору

- 4.1Резьбонакатные станки возвратно-поступательного действия (с плоской плашкой): для малых диаметров и небольших объемов

- 4.2Планетарные роторные резьбонакатные станки: для малых и средних диаметров в массовом производстве

- 4.3Цилиндрические резьбонакатные станки: для больших диаметров и сложных деталей

- 4.4Выбор резьбонакатного станка: руководство из 3 шагов

- 5.0Как использовать резьбонакатные плашки? Ключевые советы для увеличения срока службы и повышения точности

- 6.0Часто задаваемые вопросы (FAQ): объяснение процесса накатки резьбы

- 7.0Заключение: Накатка резьбы — проверенный метод снижения затрат и повышения эффективности

В таких отраслях, как производство крепёжных изделий, компонентов для аэрокосмической отрасли и автомобильных деталей, точность и эффективность изготовления резьбы напрямую влияют на качество продукции и общую стоимость. Традиционные методы нарезания резьбы часто приводят к избыточным отходам материала, снижению прочности резьбы и ухудшению качества поверхности. В отличие от этого, накатка резьбы — передовой метод холодной штамповки — стала предпочтительным выбором в современном производстве благодаря своим основным преимуществам: производству без стружки, превосходной прочности и высокой точности.

1.0Что такое накатка резьбы? Определение, процесс и основные преимущества

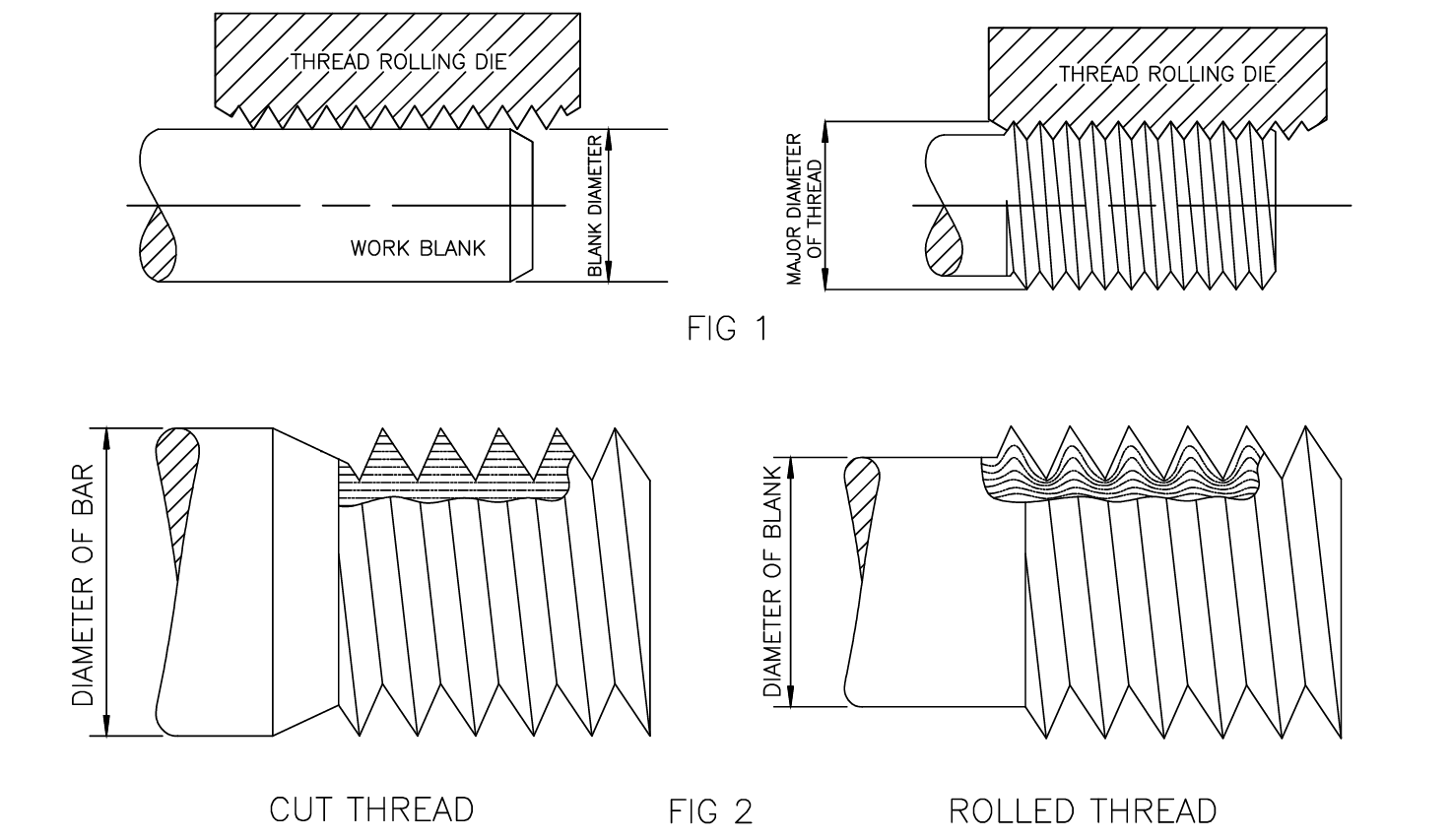

Многие специалисты в сфере производства часто ищут «Что такое накатка резьбы?» или «Как накатывается резьба?». Основной принцип прост: вместо срезания материала, накатка резьбы использует холодную формовку для выдавливания и придания металлу нужной формы.

1.1Определение резьбонакатного станка:

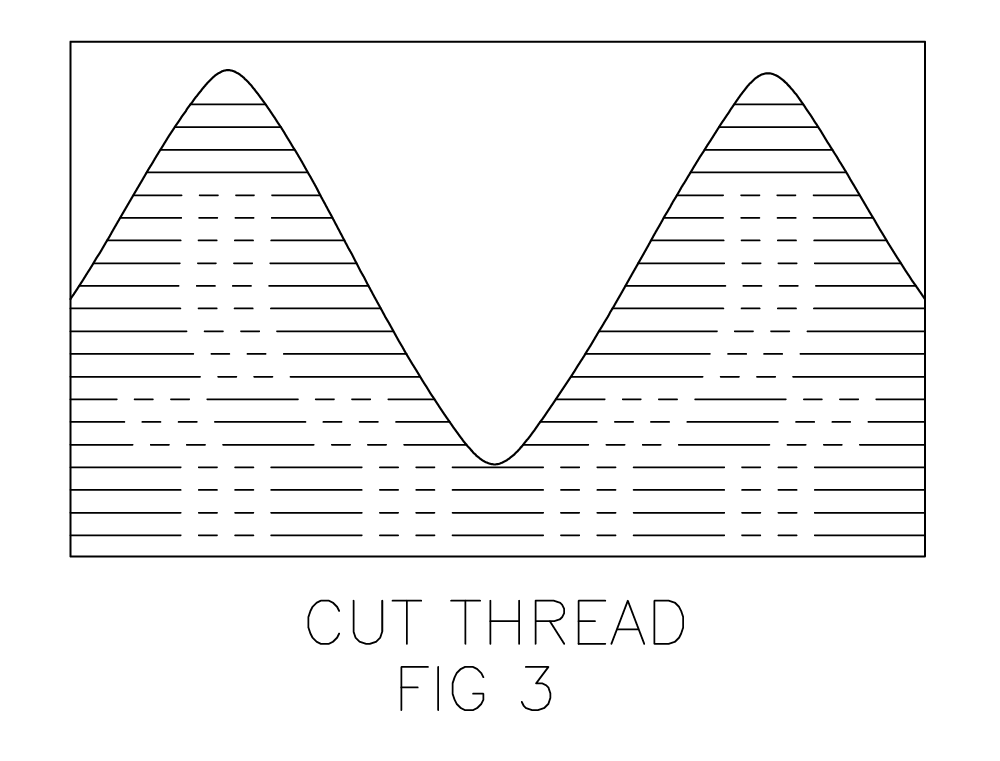

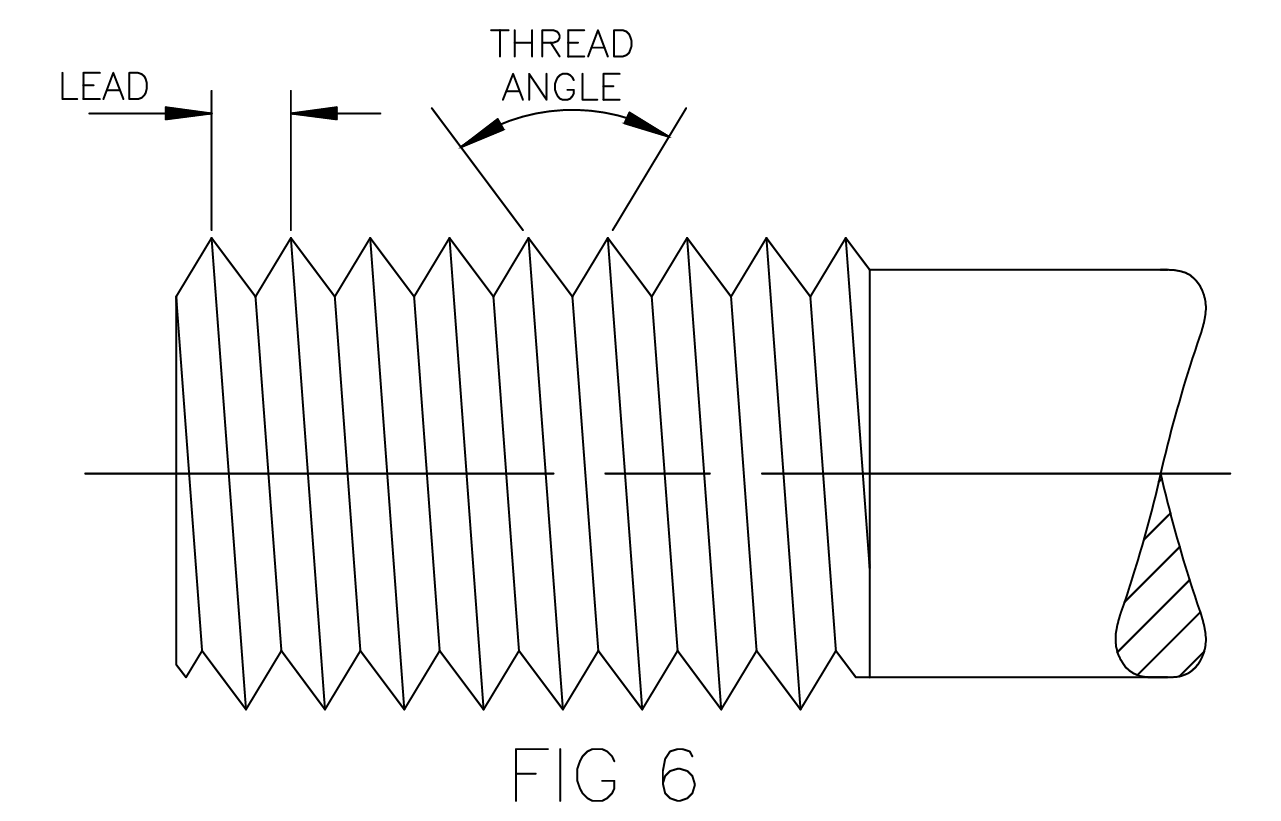

Накатка резьбы – это процесс холодной штамповки, применяемый преимущественно для получения наружной резьбы, обычно на металлических заготовках при комнатной температуре (в особых случаях возможна нагрев заготовок). В процессе используются закалённые стальные плашки с обратным профилем резьбы, при этом заготовка вращается под давлением. Это вызывает пластическое течение материала: отпечаток плашки формирует впадину резьбы, а вытесненный металл вытекает наружу, формируя вершину резьбы, что приводит к образованию равномерной и гладкой резьбы.

1.2Накатка резьбы и нарезание резьбы: основные различия

| Аспект сравнения | Накатка резьбы | Нарезание резьбы |

| Метод формования | Пластическое перемещение материала (без сколов) | Удаление материала (с образованием стружки) |

| Прочность нити | Холодная обработка для повышения прочности на растяжение и усталостной прочности | Нарушение структуры зерна, приводящее к снижению прочности |

| Отделка поверхности | Полированная прокаткой, более гладкая поверхность | Следы от инструментов и заусенцы встречаются чаще |

| Использование материалов | Экономит 15%–27% (без отходов) | Отходы более 15% в виде микросхем |

| Эффективность производства | Высокоскоростная непрерывная формовка | Более медленная резка за один проход |

Суммируя: Нарезание резьбы вычитающий—потери материала и ослабление прочности — в то время как накатка резьбы формирующий, экономя материал и производя более прочные нити.

2.06 ключевых преимуществ накатанной резьбы в современном производстве

При поиске по таким запросам, как «преимущества накатки резьбы» или «почему накатанная резьба лучше нарезанной», производители обычно ориентируются на реальную ценность, которую она приносит. Основываясь на данных о производстве и отзывах представителей отрасли, преимущества накатанной резьбы можно свести к шести ключевым пунктам: прочность, точность, стоимость и эффективность.

2.1Более высокая прочность нити: усталостная долговечность в 5–10 раз выше, чем у нарезанной нити

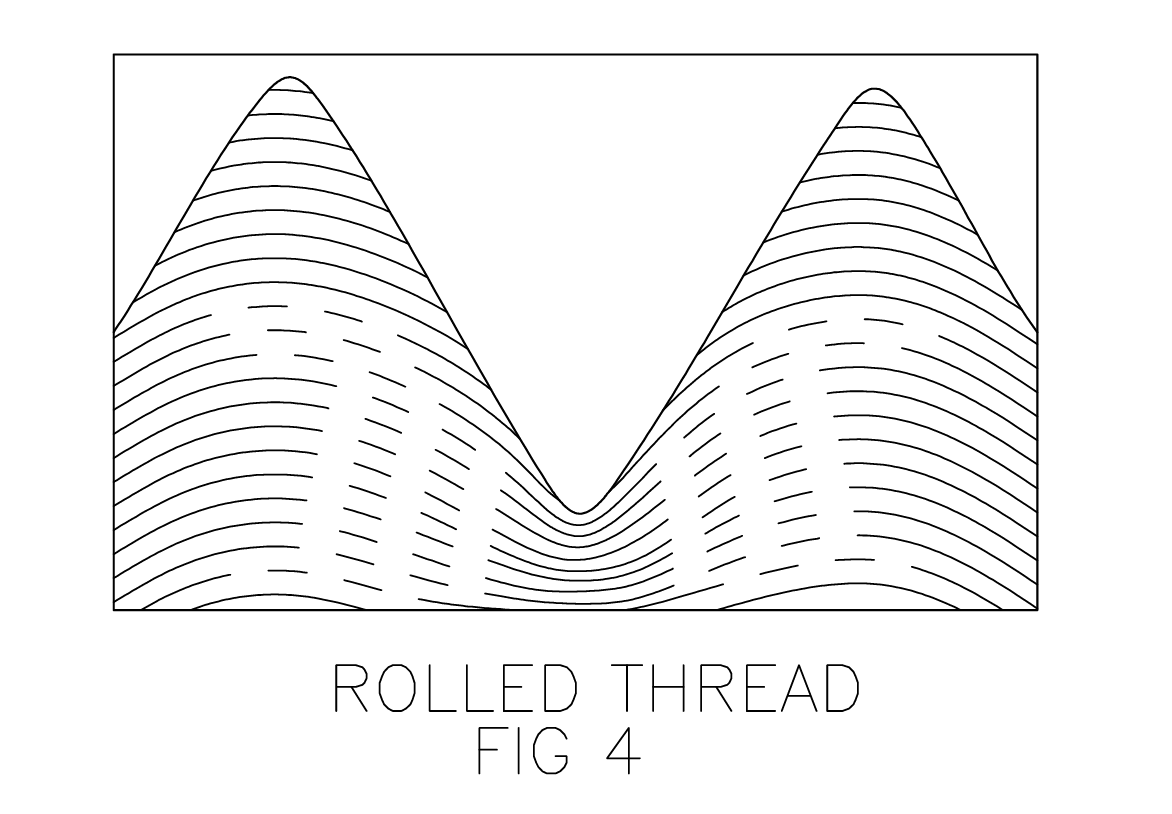

В процессе прокатки, в процессе холодной деформации, зернистая структура не разрушается, а «течет» непрерывно. При этом в основании резьбы формируются остаточные напряжения сжатия. Эти два эффекта значительно улучшают механические свойства накатанной резьбы:

- Прочность на растяжение +10%:Холодное упрочнение увеличивает поверхностную плотность, улучшая сопротивление разрушению при статических испытаниях на растяжение.

- Улучшенное сопротивление сдвигу: Непрерывный поток зерен препятствует проскальзыванию нити; разрушение при сдвиге требует разрезания поперек зерен, а не по их границам.

- Превосходные показатели усталости: Раскатанные впадины гладкие и без следов инструмента, что исключает появление концентраторов напряжений. Остаточные напряжения сжатия замедляют появление трещин. Даже при 260 °C (500 °F) усталостная прочность сохраняется (нарезанная резьба теряет прочность примерно 25% после нагрева).

2.2Стабильная точность: стабильные допуски в течение длительного времени

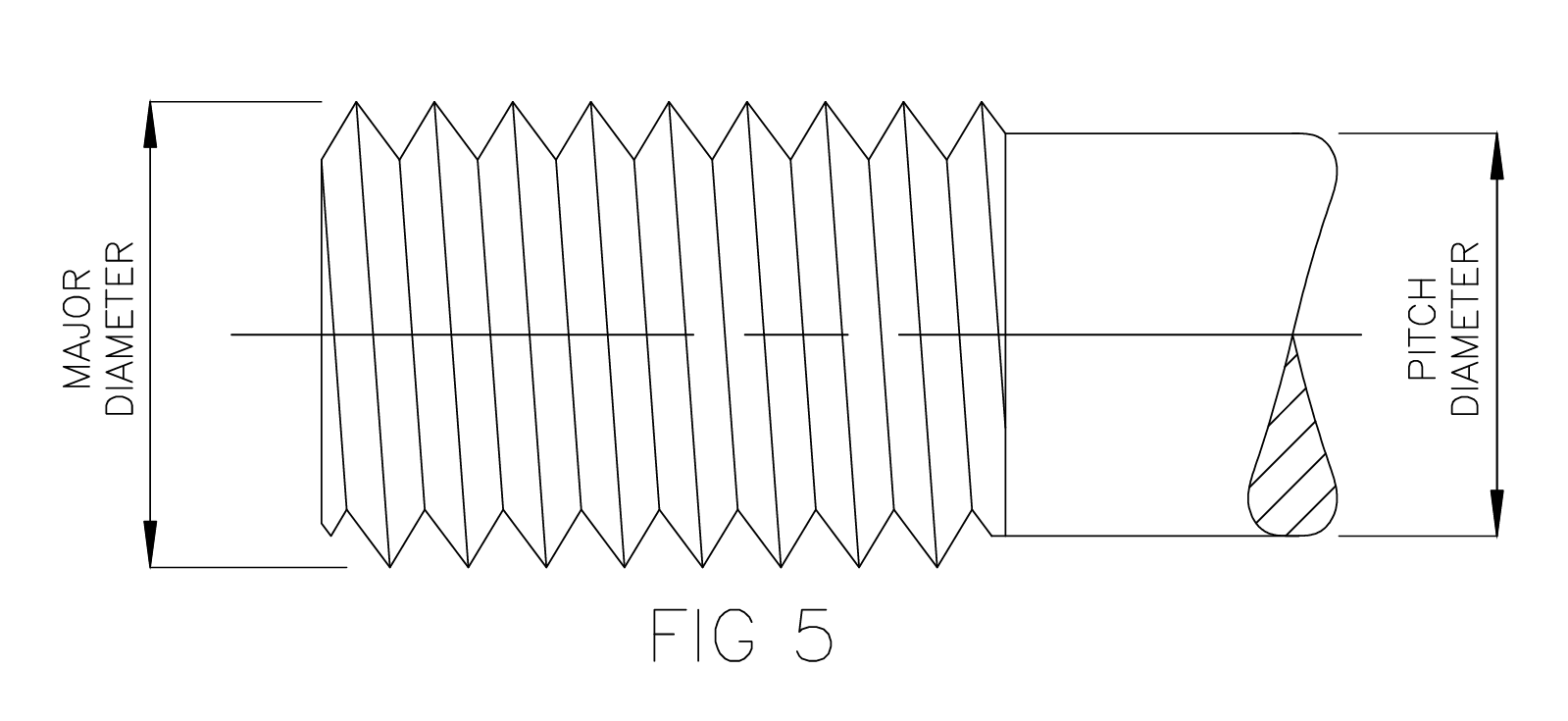

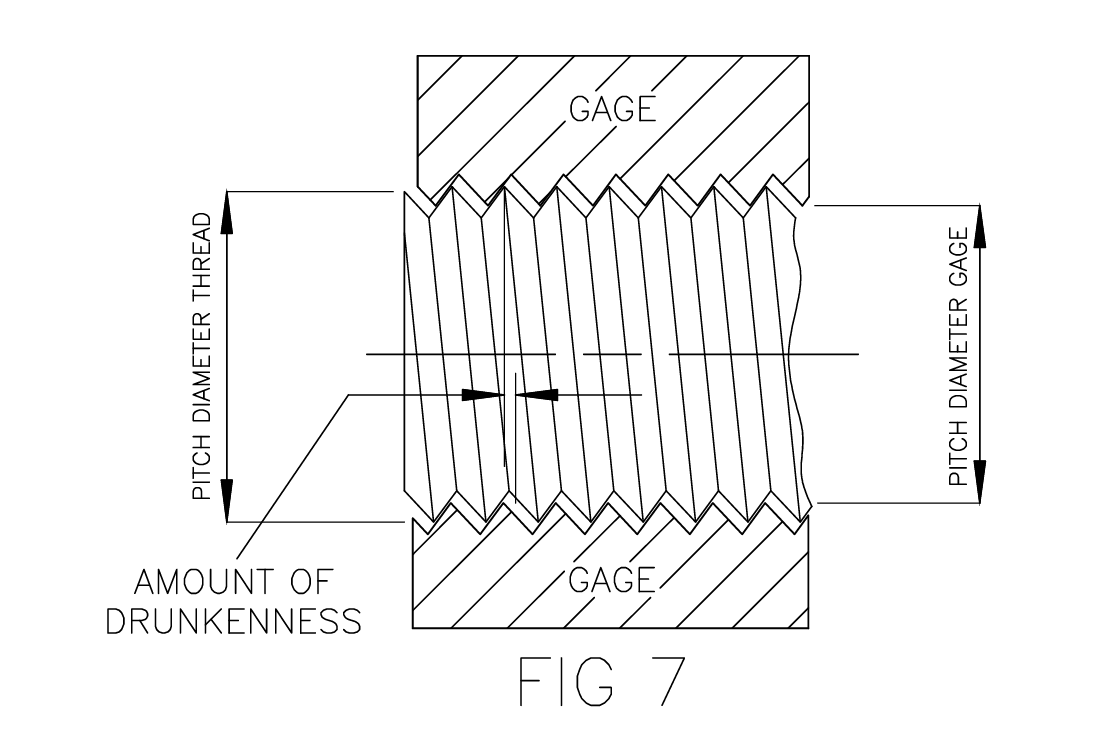

Точность резьбы при накате определяется гребёнками, которые распределяют износ по широким поверхностям, а не по острым режущим кромкам, снижая необходимость в частой переточке. Это обеспечивает стабильную точность в течение длительного времени. Ключевые контролируемые параметры включают:

- Диаметры: Большой, средний и малый диаметры определяются размером заготовки и профилем штампа; допуски могут оставаться в пределах ±0,01 мм.

- Угол и шаг резьбы: Точность волоки напрямую передается резьбе; небольшое упругое восстановление в твердых материалах можно компенсировать с помощью модифицированных свинцовых волок.

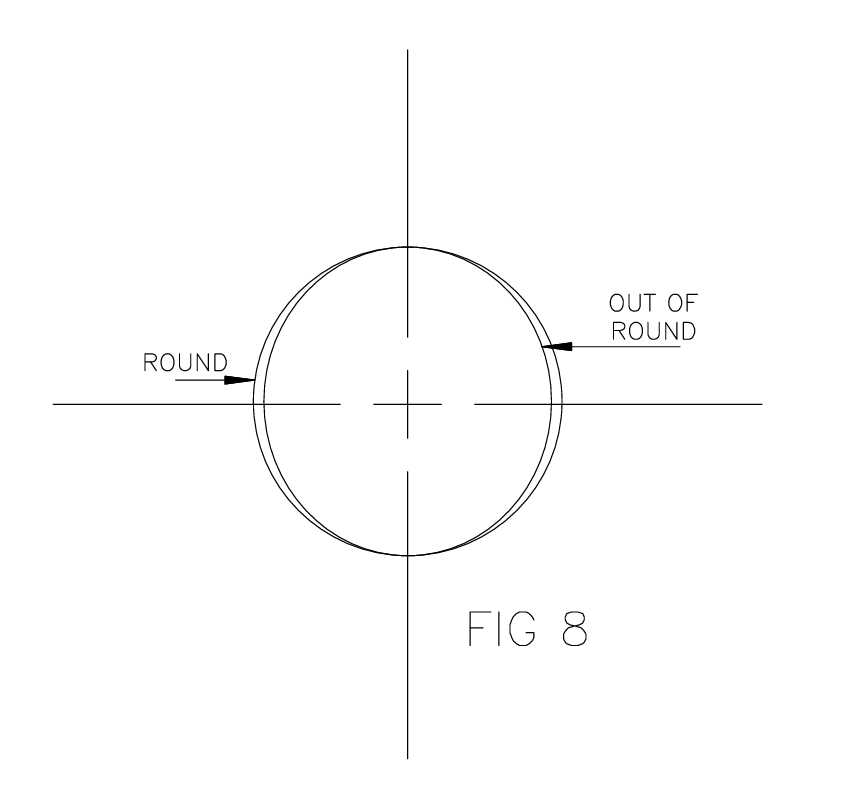

- Округлость и биение: Однородные заготовки и постепенное давление пресс-формы обеспечивают круглость; биение можно контролировать путем регулировки угла наклона.

2.3Экономия материалов 15%–27%: Видимое снижение затрат

Поскольку стружка не образуется, накатка резьбы вытесняет материал, а не удаляет его. Данные отраслевых испытаний показывают экономию материала в зависимости от размера резьбы:

| Размер резьбы | Материал сохранен | Размер резьбы | Материал сохранен |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

Для штампованных деталей накатка резьбы позволяет использовать более тонкий материал (требуется только диаметр заготовки, близкий к делительному диаметру, а не меньший диаметр), что еще больше сокращает отходы материала.

2.4Более высокая производительность: самый быстрый процесс формирования резьбы

Накатка резьбы — самый быстрый из доступных методов изготовления резьбы, обеспечивающий очевидный рост эффективности:

- Универсальное оборудование: Подходит для ручных, полуавтоматических и полностью автоматизированных станков. Благодаря автоматическим устройствам подачи один оператор может управлять несколькими станками, производя от десятков до сотен деталей в минуту.

- Исключает вторичные операции:Накатку резьбы вблизи уступов можно производить напрямую, исключая этапы снятия заусенцев, снятия фаски или полировки.

- Экономически эффективно даже при небольших партиях: Настройка быстрая и простая, что делает прокатку конкурентоспособной даже для партий в несколько сотен деталей.

2.5Превосходное качество поверхности: сравнимо с шлифованной резьбой

Шероховатость поверхности плашки непосредственно переносится на резьбу, а прокатка обеспечивает полирующий эффект. Это обеспечивает шероховатость поверхности до Ra 0,8 мкм, что сопоставимо с шероховатостью шлифованной резьбы. Независимо от того, обрабатывается ли углеродистая сталь, нержавеющая сталь, латунь или алюминий, прокатка обеспечивает равномерную полировку без дополнительной обработки.

2.6Широкий спектр применения: больше, чем просто нити

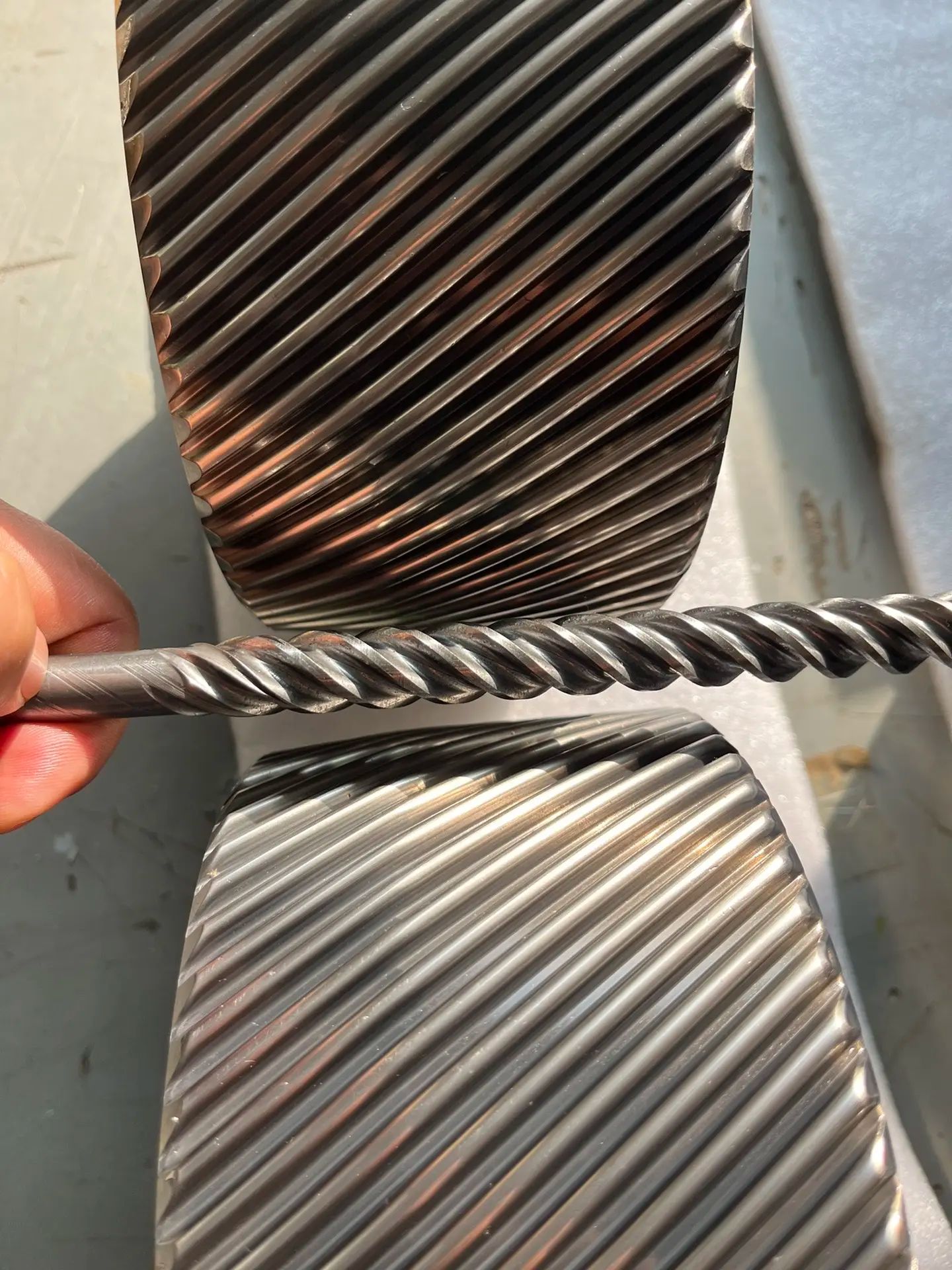

Накатка резьбы не ограничивается только резьбой. С её помощью можно также формировать накатки, шлицы, зубцы, масляные канавки и полированные валы. Например, автомобильные валы с масляными канавками можно накатывать за один проход, получая гладкие каналы из стали марки 30%, что дешевле фрезерования.

3.0Что можно прокатывать? Типы нитей, материалы и применение изделий

При поиске информации о «применении резьбонакатных станков» или о том, какие резьбы можно накатывать, производители обычно хотят убедиться, что их продукция подходит для этих целей. Возможности применения резьбонакатных станков чрезвычайно широки и охватывают практически все типы резьбы, материалы и категории изделий, используемые в современном производстве.

3.1Типы резьбы, совместимые с прокаткой: более 20 стандартных спецификаций

Резьбонакаткой можно изготавливать практически любую распространенную или специализированную форму резьбы, в том числе:

- S. Стандарты: NPT (коническая труба), NPTF (труба с сухим уплотнением), ANPT (труба для аэрокосмической промышленности), NPSM/NPSL (прямая труба).

- Международные стандарты: Метрическая резьба ISO, резьба Британской ассоциации.

- Специальные темы: Упорная резьба, формы Lok-Thred®, самонарезающая резьба (типы A / B / C), силовая резьба.

- Другие: Резьбы левые, многозаходные, кольцевые и конические для фитингов.

Диапазон размеров: Диаметры от 1,52 мм (0,060 дюйма) до 127 мм (5 дюймов), шаг резьбы от 2 до 80 витков на дюйм. Резьба большего или меньшего размера может быть нарезана с помощью специального оборудования.

3.2Подходящие материалы: любой пластичный металл с твердостью ≤ C40 по Роквеллу.

Основным требованием к накатанной резьбе является пластичность. Накатанной резьбе поддаются любые металлы твёрдостью до 40 единиц по шкале Роквелла (иногда и выше при определённых условиях), в том числе:

- Стали: Углеродистая сталь (1010/1112), легированная сталь (2330/3140/6150), нержавеющая сталь, инструментальная сталь.

- Цветные металлы: Латунь, бронза, алюминий, медь, бериллиевая медь, титан, никель, сплавы монеля.

- Другие: Избранные литые сплавы, серебро и золото (используются в прецизионных деталях).

3.3Типичные области применения: от крепежных деталей до компонентов аэрокосмической техники

- Крепеж: Болты, винты, шпильки, гайки (особенно высокопрочные болты, для которых решающее значение имеет усталостная прочность).

- Автомобильная промышленность: Валы (шлицевые или рифленые), шестерни, арматура радиатора.

- Аэрокосмическая промышленность: Резьбовые фитинги ANPT, высокоточные корпуса датчиков.

- Электроника и электротехника: Основания ламп, клеммы разъемов.

- Специальные компоненты: Полые трубы (с достаточной толщиной стенки), штампованные детали с резьбой, встроенные узлы «винт-шайба».

4.0Как выбрать резьбонакатной станок? 3 основных типа + руководство по выбору

Выбор резьбонакатного станка — один из самых частых вопросов для отделов закупок и инженеров. Выбор правильного оборудования напрямую влияет на эффективность производства и себестоимость. Сегодня на рынке представлено три основных типа резьбонакатных станков, каждый из которых подходит для различных задач. На практике эти категории превратились в специализированные решения, такие как автоматические 2-х валковые резьбонакатные машины, гидравлические 3-роликовые машины, Резьбонакатные станки с ЧПУ с тремя плашками, и автоматические резьбонакатные станки с ЧПУ, предоставляя широкий спектр возможностей для различных отраслей промышленности.

4.1Резьбонакатные станки возвратно-поступательного действия (с плоской плашкой): для малых диаметров и небольших объемов

- Структура: Один неподвижный штамп и один подвижный штамп с плоскими рабочими поверхностями; за один ход изготавливается одна деталь.

- Преимущества: Простая установка, низкая стоимость, идеально подходит для резьбы диаметром до 1 дюйма.

- Приложения: Мелкосерийные крепежные изделия (например, мелкие винты), конические резьбовые соединения, простые прокатные детали.

- Ограничения: Длинная резьба требует более быстрого вращения заготовки; эффективность снижается при обработке твердых материалов.

Современный автоматические 2-х валковые резьбонакатные машины Они расширяют возможности традиционных плоских штампов, обеспечивая лучшую обработку деталей чуть большего диаметра, сохраняя при этом простоту эксплуатации и низкую себестоимость производства. Они особенно полезны для предприятий, которым необходимо перейти от мелкосерийного к гибкому среднесерийному производству.

4.2Планетарные роторные резьбонакатные станки: для малых и средних диаметров в массовом производстве

- Структура: Один центральный вращающийся штамп и несколько фиксированных сегментных штампов; осевое перемещение заготовки отсутствует.

- Преимущества: Высокая скорость (сотни деталей в минуту), стабильная точность, подходит для деталей малого и среднего диаметра.

- Приложения: Крупносерийное производство мелких винтов (например, электронных винтов), стандартных крепежных деталей.

- Ограничения: Ограниченный диапазон диаметров; не подходит для крупногабаритных деталей.

Для производителей, ориентированных на высокую производительность и автоматизацию, автоматические резьбонакатные станки с ЧПУ Сочетание планетарного принципа с цифровым управлением обеспечивает высокую скорость и стабильность. Этот тип широко используется для изготовления винтов, микрокрепежей и других стандартных компонентов в электронике.

4.3Цилиндрические резьбонакатные станки: для больших диаметров и сложных деталей

- Структура: Двух- или трехкулачковые системы с параллельным расположением осей; поддерживают прокатку со впуском или сквозной подачей.

- Преимущества: Широкий диапазон обработки (до 5 дюймов в диаметре), возможность обработки полых деталей, длинных прутков и более твердых материалов.

- Приложения: Крупногабаритные болты, полые фитинги, непрерывная резьба на стержнях (например, ходовые винты), термообработанные детали.

- Варианты: Станки с тремя штампами обеспечивают большую поддержку, чем модели с двумя штампами, что делает их более подходящими для обработки полых или высокоточных деталей.

Передовой гидравлические 3-роликовые машины Особенно эффективны для полых труб и болтов большого диаметра, обеспечивая дополнительную устойчивость при прокатке. Резьбонакатные станки с ЧПУ с тремя плашками продвинуть цилиндрическую технологию дальше, обеспечив точность совмещения и повторяемость для сложных или термообработанных деталей, где точность имеет решающее значение.

4.4Выбор резьбонакатного станка: руководство из 3 шагов

- По объему производства: Небольшие партии (от сотен до нескольких тысяч) → Поршневые или автоматические 2-валковые станки; большие партии (десятки тысяч и более) → Планетарные или автоматические резьбонакатные станки с ЧПУ.

- По размеру детали: Малые диаметры (≤1 дюйма) → Поршневые или планетарные; большие диаметры (>1 дюйма) или длинные прутки → Цилиндрические, гидравлические 3-валковые или 3-кубовые машины с ЧПУ.

- По типу детали: Полые или сложные детали → Трехкубовые цилиндрические или трехкубовые станки с ЧПУ; стандартные крепежные элементы → Планетарные или автоматические резьбонакатные станки с ЧПУ.

5.0Как использовать резьбонакатные плашки? Ключевые советы для увеличения срока службы и повышения точности

Многие пользователи ищут «срок службы резьбонакатных плашек» или «как обслуживать резьбонакатные плашки». Плашки являются основным расходным материалом при накатке, и их срок службы напрямую влияет на общую стоимость. Ниже приведены три основных правила:

Выберите правильный материал штампа: подберите его под материал заготовки

- Мягкие материалы (алюминий, латунь): Используйте инструментальную сталь Cr12MoV: экономично и долговечно.

- Твердые материалы (нержавеющая сталь, легированная сталь): Используйте быстрорежущую сталь (W18Cr4V) или твердосплавные плашки для обеспечения превосходной износостойкости и вязкости разрушения.

Продлите срок службы штампа с помощью трех рабочих практик:

- Скорость проникновения контроля: Используйте более низкие скорости для твердых материалов или полых деталей (чтобы предотвратить сколы штампа), а более высокие скорости — для мягких материалов (чтобы избежать прилипания материала).

- Регулярно проверяйте штампы: При обнаружении износа или сколов гребня немедленно заменяйте его, чтобы предотвратить чрезмерное количество брака.

- Оптимизация станций штамповки: Многопозиционные штампы (например, двух- или четырехпозиционные установки) распределяют износ по нескольким поверхностям, продлевая срок службы в 2–4 раза.

Выберите правильную ширину штампа:

- Впускная прокатка: Ширина плашки должна быть равна длине резьбы + 2–3 шага, чтобы не допустить обрыва конца.

- Прокатка насквозь: Соблюдайте рекомендуемую производителем ширину; для резьбы около уступов оставляйте зазор в 3–5 шагов резьбы.

6.0Часто задаваемые вопросы (FAQ): объяснение процесса накатки резьбы

Можно ли накатывать внутреннюю резьбу?

Нет. Резьбонакатка применяется практически только для наружной резьбы. Для внутренней резьбы требуется накатка резьбы или накатка резьбы.

Может ли высоко-прокатываться материалы твердости (например, по Роквеллу C45)?

Частично. С помощью твердосплавных волок и низких скоростей врезания возможна прокатка некоторых материалов высокой твёрдости. Однако пластичность необходимо проверить заранее, чтобы избежать разрушения волоки.

Какие уровни точности могут ли прокатанные нити достичь?

Стандартная накатка резьбы позволяет достичь точности класса 6g. Благодаря шлифованным плашкам и высокоточным станкам точность может достигать класса 4h, что соответствует требованиям аэрокосмической отрасли.

Является ли накатка резьбы более затратной, чем нарезка при небольших партиях?

Нет. Время настройки резьбонакатного станка короткое (около 30 минут). Даже при небольших тиражах (~500 шт.) экономия материала и более высокая производительность делают накатку 10%–15% более экономичной, чем резка.

7.0Заключение: Накатка резьбы — проверенный метод снижения затрат и повышения эффективности

Будь то в отрасли крепежных изделий, требующей высокопрочные нити или аэрокосмических приложений, требующих точность и экономия материалаНакатка резьбы неизменно обеспечивает отсутствие стружки, превосходную прочность и экономическую эффективность.

Выбрав правильный тип машины (поршневой, планетарный или цилиндрический) и подобрав плашки к материалам, производители могут повысить производительность резьбонарезания за счет 3–5 раз при одновременном уменьшении отходов материалов 15%–27%.

Если вы задаетесь вопросом, подходят ли ваши детали для прокатки или какой станок выбрать, обратитесь к предоставленному руководству по выбору или оцените конкретные размеры вашей детали, чтобы оптимизировать процесс.