1.0Что такое обжимка?

1.1Возникновение и развитие штамповки

Процесс ковки возник в Германии и изначально был разработан для формования полых цилиндрических заготовок в сложные профили. Были проведены обширные исследования для понимания течения материала и изменения толщины стенки во время процесса. Еще в 1964 году Кегг предложил механическую модель процесса ковки, предсказывающую относительное вращательное движение между матрицей и заготовкой, особенно при различных конфигурациях шпинделя, которые влияют на характер движения и изменения скорости.

1.2Разница между штамповкой и обычной ковкой

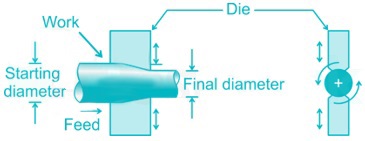

Процессы ковки можно разделить на две категории:

- Чертеж трубы: Уменьшает диаметр металлических трубок путем их вытягивания или выдавливания через редукционную матрицу. Подобно волочению проволоки, этот метод используется для уменьшения размеров трубчатых заготовок.

- Ковка/Радиальная ковка: Включает два или более штампа, которые бьют по заготовке посредством непрерывного или высокочастотного возвратно-поступательного движения, вызывая локализованную пластическую деформацию. Этот метод широко используется для уменьшения диаметра, формирования конусности, заострения и формирования внутренних полостей в полых деталях.

Одним из основных преимуществ ковки является ее способность выполнять сложную формовку при комнатной температуре, сохраняя при этом высокую размерную точность и экономя материал. Это делает ее особенно благоприятной при обработке драгоценных металлов.

1.3Принцип работы

Процессы штамповки обычно выполняются в следующих двух режимах:

- Осевая ковка: Металл течет в поперечном направлении под радиальными ударами штампов, эффективно изменяя свой диаметр или создавая конический профиль.

- Ротационная ковка с роликами: Использует набор роликов, которые вращаются вокруг детали, чтобы расширять или расширять края контролируемым образом — обычно используется при сборке компонентов, таких как запрессовка подшипников в корпуса. Этот метод часто включает смазочные материалы для уменьшения трения и износа и идеально подходит для применений, требующих высокой концентричности и плотной посадки.

Обжимку можно также выполнять с помощью оправки для контроля внутренней формы полых заготовок при условии, что зона деформации сохраняет постоянную площадь поперечного сечения.

2.0Что такое обжимной станок?

Ковочный станок — это устройство для формовки металла, используемое для изменения формы и размеров металлических заготовок, обычно стержней или труб, посредством высокоскоростной радиальной ковки двумя или четырьмя разъемными матрицами. Обычные области применения включают уменьшение диаметра, формирование конусности, формирование наконечника и формирование внутренних профилей полых компонентов. В основном он используется в операциях холодной обработки.

Принцип работы обжимной машины

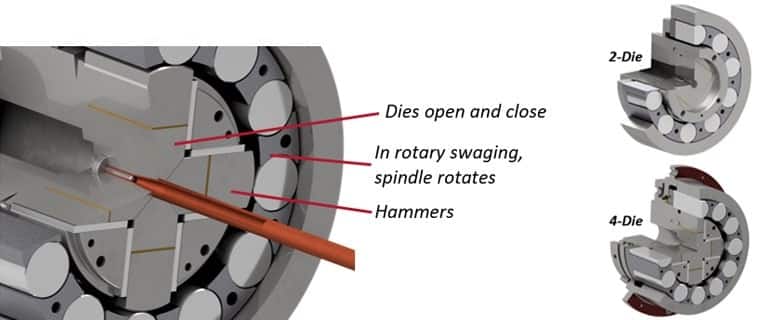

Основные компоненты обжимной машины включают в себя:

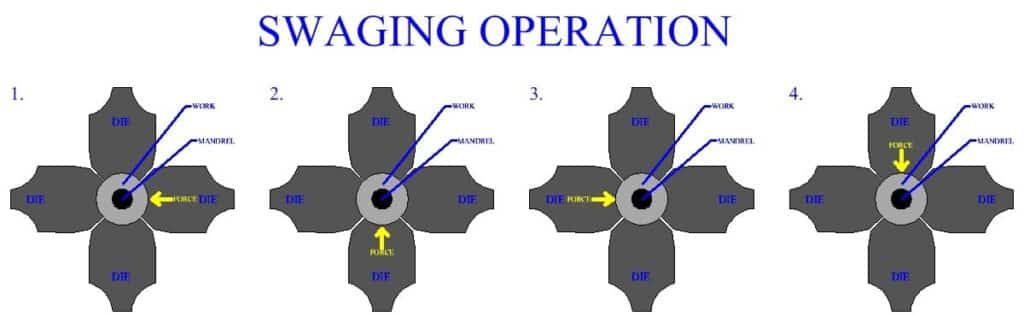

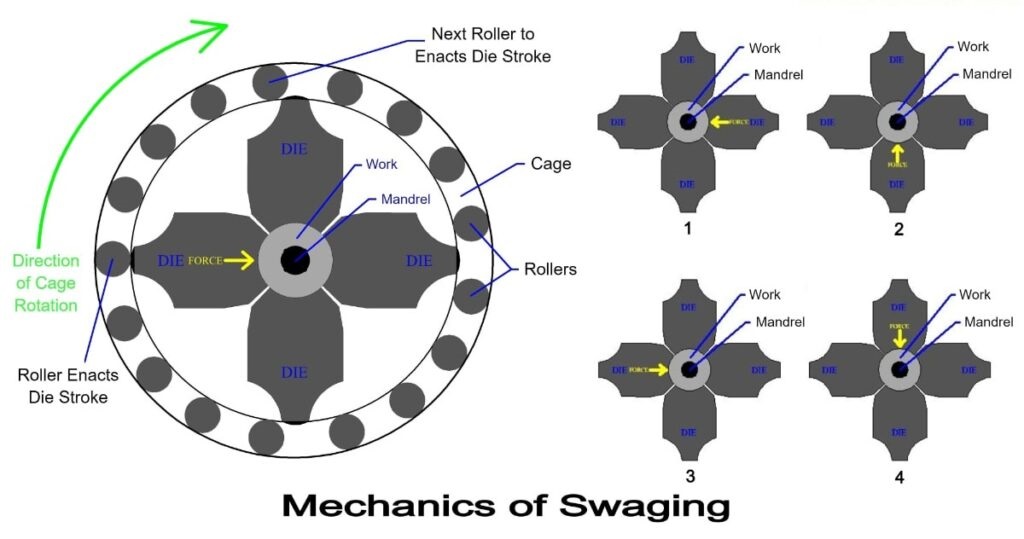

- Система шпинделя и матрицы: Матрицы установлены на приводимом двигателем шпинделе, который заключен в роликовый сепаратор, по конструкции аналогичный роликовому подшипнику.

- Движение кубика: При вращении шпинделя центробежная сила выбрасывает штампы наружу, чтобы они ехали по клетке. Когда штампы проходят через большие ролики, они вынуждены на мгновение закрыться, передавая ударную силу заготовке.

- Рабочая частота: Матрицы открываются и закрываются с чрезвычайно высокой частотой — до 2000 раз в минуту, что обеспечивает быструю и эффективную формовку.

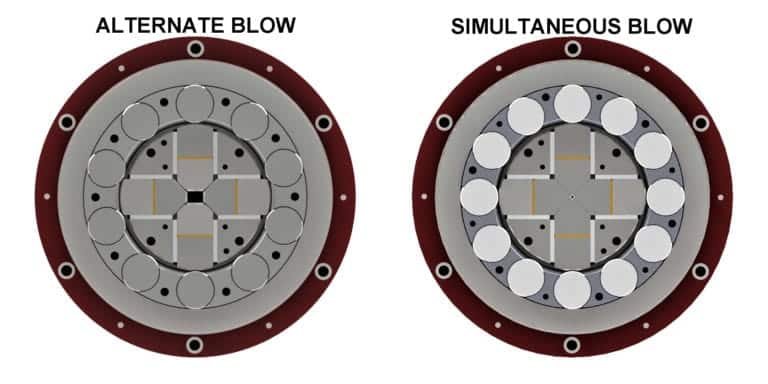

В зависимости от расположения роликов штампы могут закрываться одновременно (в стандартных обжимных машинах) или последовательно (конфигурация, часто называемая ротационной ковкой, хотя по сути это все еще процесс обжима).

2.1Типы обжимных машин

Листогибочные машины можно разделить на следующие основные типы:

- Маркировка Swager: Также известный как автоматический пресс-формовочный станок, он оснащен двигателем непрерывного движения штампа и идеально подходит для высокоскоростного крупносерийного производства.

- Сужающийся Swager: Использует клиновой механизм для сцепления штампов с роликами. Обычно приводимый в действие ногой, этот дизайн позволяет вставлять длинные заготовки, пока штампы остаются открытыми, и обеспечивает локализованную формовку, особенно для конических концов.

2.2Специальная конфигурация плющения: плющильная машина с качающимся шпинделем

Разновидность ротационной ковки, эта конструкция отличается вращающимися в противоположных направлениях шпинделями и сепараторами, что помогает исключить образование нежелательных металлических «ребрьев» между штампами. Это приводит к улучшению качества кромок и концентричности готовых деталей.

Принцип формования и подробности процесса

- Метод формования: Штампы наносят быстрые радиальные удары по неподвижной заготовке с частотой 10–20 ударов в секунду.

- Типы заготовок: Обычно прутки или трубы, идеально подходящие для сужения концов, формирования кончиков или внутренней формы полых деталей.

- Процедура формирования: Оправка может использоваться для контроля внутренних размеров полых заготовок. Штампы могут работать во втягивающем и вытягивающем движении или вращаться вокруг детали.

- Типичные применения: Запрессовка подшипников в корпуса, сужение или развальцовка концов труб, формирование заостренных концов или придание внутренней геометрии.

- Смазка: Консистентная смазка обычно применяется для уменьшения износа штампа и улучшения качества формовки.

2.3Сравнение классификации процессов

| Категория | Описание | Альтернативное имя(я) |

| Тип I | Заготовка продавливается через редукционный штамп для уменьшения диаметра. | Ковка труб, волочение труб |

| Тип II | Два или более штампа обрабатывают заготовку молотком, чтобы уменьшить диаметр | Ковка, радиальная ковка |

Ковка широко применяется в отрасли обработки драгоценных металлов благодаря своей холодной штамповке, минимальным потерям материала и высокой эффективности при формировании сложных геометрических форм.

3.0Принцип ротационной штамповки металлических труб

Ротационная ковка металлических труб это процесс пластического формования, который сочетает высокочастотный радиальный удар с вращательным движением. Обычно он включает несколько штампов для ковки — обычно три, четыре или восемь — равномерно расположенных по окружности трубы. Благодаря синхронизированному короткоходовому радиальному возвратно-поступательному движению процесс обеспечивает точное формование, такое как уменьшение конца, сужение средней части и формирование конуса.

3.1Характеристики процесса и рабочий процесс

- Расположение штампа: Несколько штампов равномерно распределены по трубе. Вращаясь, штампы наносят высокочастотные радиальные удары на коротком расстоянии по поверхности трубы, вызывая непрерывную пластическую деформацию.

- Типы процессов:

- Прогрессивная штамповка: Трубка постепенно сужается с одного конца, медленно продвигаясь в осевом направлении, что обеспечивает непрерывную деформацию по всей ее длине.

- Ковка канавок: Заготовка остается неподвижной, в то время как штампы выполняют локальное уменьшение диаметра или формирование углубленного контура в определенных положениях, что подходит для точного структурного формования.

- Механизм деформации: Разнонаправленные удары и быстрая циклическая нагрузка способствуют измельчению зерна и уплотнению материала, обеспечивая при этом высокую точность формования и превосходное качество поверхности.

3.2Преимущества процесса

- Эффективная пластическая деформация с минимальными отходами материала и без образования стружки

- Улучшенная прочность и долговечность конструкции

- Возможность формирования сложных геометрических форм для различных промышленных применений

- Операция холодной штамповки устраняет проблемы, связанные с термообработкой

4.0Что такое ковка?

Ковка — это процесс формовки металла, при котором заготовка подвергается пластической деформации под действием внешней силы, как правило, посредством молотка или прессования. Материал формируется внутри штампа, что улучшает его внутреннюю структуру и повышает механические свойства и прочность. Ковка — один из самых фундаментальных и широко используемых методов формовки металла в промышленном производстве.

5.0Что такое процесс ковки?

Принцип работы: При ковке в закрытых штампах металлическая заготовка — стержень или трубка — вставляется в полость штампа определенной формы. Затем несколько головок молота ударяют по материалу в высокочастотном радиальном движении, продвигая его внутрь, чтобы постепенно заполнить полость. Движение штампа может принимать форму:

- Возвратно-поступательное (осевое движение внутрь и наружу) движение

- Вращательное движение (часто достигается с помощью системы роликовых сепараторов, похожей на роликовый подшипник)

При ротационной кузнечной обработке штампы вращаются с высокой скоростью, нанося 10–20 ударов в секунду, в то время как заготовка остается неподвижной. Для трубчатых компонентов оправку можно использовать для контроля внутреннего диаметра и толщины стенки. Фасонные оправки позволяют создавать сложные внутренние геометрии.

5.1Мощность и точность формования:

- Диапазон размеров обрабатываемых деталей: диаметры от 0,5 мм до 150 мм.

- Производительность: до 30 деталей в минуту (в зависимости от сложности и автоматизации)

- Допуск по размеру: от ±0,05 мм до ±0,5 мм

- Совместимость материалов: подходит для широкого спектра металлов от алюминия, меди и нержавеющей стали до труднодеформируемых металлов, таких как вольфрам и молибден; горячая ковка обычно используется для материалов с низкой пластичностью

- Смазочные материалы часто применяются для уменьшения износа инструмента и улучшения качества поверхности во время обработки.

5.2Применение ковки:

Ковка широко применяется в различных отраслях промышленности благодаря своей эффективности и универсальности, особенно для:

- Трубчатые компоненты с закрытым концом

- Уменьшение и сужение конца трубы

- Электрические кабельные сборки и структурные опоры

- Пробойники, зубила, ручки и компоненты плоскогубцев

- Выхлопные системы и автомобильные соединительные трубы

- Инструментальные валы, сегментированные конусы и зажимные элементы

6.0Что такое ротационная штамповка?

Ротационная ковка — это специализированная техника ковки, включающая быстрые, непрерывные радиальные удары в сочетании с вращательным движением для уменьшения, формирования или сужения круглых прутков, труб или проволоки без резки. Ротационная ковка использует несколько головок молота (обычно 3 или 4), которые вращаются вокруг заготовки, нанося синхронизированные радиальные удары, вызывая локализованную пластическую деформацию, которая постепенно формирует желаемый профиль.

По сравнению с обычной ковкой ротационная ковка обеспечивает большую размерную точность, снижение отходов материала и улучшенную однородность зернистой структуры. Это энергоэффективный, безстружечный процесс формовки металла.

6.1Типы ротационной ковки

| Тип | Описание |

| Холодная ковка | Выполняется при комнатной температуре, подходит для пластичных материалов, таких как медь и алюминий. |

| Горячая штамповка | Выполняется после нагрева высокопрочных материалов для снижения твердости; применяется для легированных сталей, нержавеющих сталей и т. д. |

| Твердая штамповка | Используется для уменьшения или придания конусности сплошным пруткам и проволокам. |

| Полая штамповка | В первую очередь для труб; используется для уменьшения, расширения или сужения полых профилей. |

| Внешняя опрессовка | Деформация, приложенная снаружи; типична для стандартных ротационных обжимных машин |

| Внутренняя опрессовка | Использует внутренние оправки или опорные стержни для контроля внутренних контуров, идеально подходит для точных полых деталей. |

6.2Этапы процесса ротационной ковки

- Подготовка заготовки: Выберите подходящий материал стержня или трубки

- Зажим и позиционирование: Закрепите заготовку в приспособлении станка

- Вращение штампа и молотковая обработка: Матрицы вращаются с высокой скоростью и производят синхронизированные радиальные удары

- Инкрементное Формование: Непрерывное воздействие постепенно уменьшает наружный диаметр и изменяет форму

- Удаление детали: После достижения окончательного размера или формы деталь удаляется вручную или автоматически.

7.0Типы обжимных машин: полное руководство от фиксированных до вращающихся систем

Ковочные машины широко используются в обработке металлов давлением, уменьшении диаметра и сужении. По своей конструкции и механизмам формования их можно разделить на следующие основные типы:

7.1Машина для штамповки с фиксированным штампом

Также известные как стационарные пресс-формы, эти устройства являются весьма универсальными и подходят как для горячей, так и для холодной ковки. Во время работы шпиндельный узел остается неподвижным, в то время как внешняя роликовая обойма вращается, заставляя штампы закрываться и сжимать заготовку.

Особенности и преимущества:

- Возможность обработки различных форм поперечного сечения (круглого, квадратного, прямоугольного);

- Высокая гибкость для формирования сложных геометрических форм;

- Совместимо как с горячими, так и с холодными процессами обработки.

Варианты:

- Синхронный тип продувки: Подходит для производства круглых и рифленых труб.

- Тип переменного обдува: Идеально подходит для квадратных, прямоугольных или шестиугольных профилей.

Приложения: Трубопроводы для аэрокосмической промышленности, трубопроводы управления жидкостями и другие отрасли промышленности требуют высокоточных трубчатых компонентов.

7.2Машина для ротационной штамповки

Также известные как ротационные ковочные машины, это высокоэффективные, высококонсистентные инструменты, обычно используемые в современных ковочных приложениях. Штампы установлены на нескольких молотковых блоках, которые вращаются вокруг заготовки. Когда шпиндель вращается, центробежная сила заставляет молотковые блоки ударять по роликам, что заставляет штампы периодически закрываться и выполнять радиальную ковку.

Конфигурации штампов:

- Система с двумя матрицами: Идеально подходит для небольших деталей с превосходной отделкой поверхности;

- Система с четырьмя штампами: Подходит для крупных деталей, требующих сильного сжатия и формовки наконечника.

Приложения: нагреватели патронов, иглы для подкожных инъекций, детали огнестрельного оружия, лесозаготовительные инструменты и различные изделия на основе трубок.

7.3Гидравлическая обжимная машина

Гидравлические пресс-формы сочетают вращательное движение штампа с гидравлическим управлением и в основном используются для сборки кабельных фитингов, уменьшения плеча и формирования гофрированных труб. Во время работы заготовка вставляется через открытые штампы, которые затем закрываются вращающимся шпинделем и клиновым механизмом. После прессования система автоматически снова открывает штампы.

Основные преимущества:

- Большая гибкость при обработке деталей;

- Легко зажимается и снимается, идеально подходит для задач, связанных со сборкой.

Типичные применения: Архитектурные кабельные перила, морской такелаж, веревочные парки на открытом воздухе и инструменты для обслуживания.

7.4Машина для ковыряния длинных плашек

Разработанный для производства сверхдлинных конических труб, этот станок работает аналогично ротационному прессованию, но оснащен удлиненными штампами для преодоления ограничений длины стандартных прессов. Он может формировать конические детали длиной до 24 дюймов, что делает его пригодным для применения в производстве мебели, спортивных товаров и аэрокосмических компонентов.

Совместимость материалов: Применимо как к черным, так и к цветным металлам, включая нержавеющую сталь, алюминий, сварные и бесшовные трубы.

Приложения :Конические ножки мебели, спортивное оборудование и трубки для аэрокосмической промышленности, где требуется увеличенная длина и единообразие формы.

7.5Краткое содержание

| Тип машины | Формирование приложений | Преимущества | Типичное использование |

| Ковка с фиксированным штампом | Различные сечения | Универсальная формовка, стабильная структура | Аэрокосмические трубы, фасонные профили |

| Ротационная штамповка | Круглые профили | Высокая скорость, высокая точность, непрерывность | Иглы, нагреватели, стволы, стальные трубы |

| Гидравлическая штамповка | Кабели и трубки | Простота в обращении, подходит для сборок | Кабельная арматура, перила, оборудование для веревочных парков |

| Длинная штамповка | Длинные конические компоненты | Увеличенная длина детали, многометаллическая опора | Ножки для мебели, конусы для аэрокосмической отрасли, спортивный инвентарь |

Ссылки

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces