- 1.0Что такое точение металла?

- 2.0Материалы, подходящие для токарной обработки металла на станках с ЧПУ

- 3.0Что такое токарно-давильный станок для металла?

- 4.0Рекомендуемые производители машин для прядения металла

- 5.0Как правильно выбрать станки для формовки металла?

- 6.0Когда использовать металлическую формовку

- 7.0Типы процессов ротационной вытяжки металлов

- 8.0Почему стоит выбрать прядение металла

- 9.0Часто задаваемые вопросы (FAQ) о ротационной обработке металла

Первоначально представленная в Северной Америке в начале 19 века, ручная формовка металла с тех пор превратилась в высокоразвитый и автоматизированный производственный процесс. Технологические достижения улучшили скорость производства, повторяемость и общую эффективность, сделав формовку металла надежным и экономически эффективным решением для многих производителей.

1.0Что такое точение металла?

1.1Введение

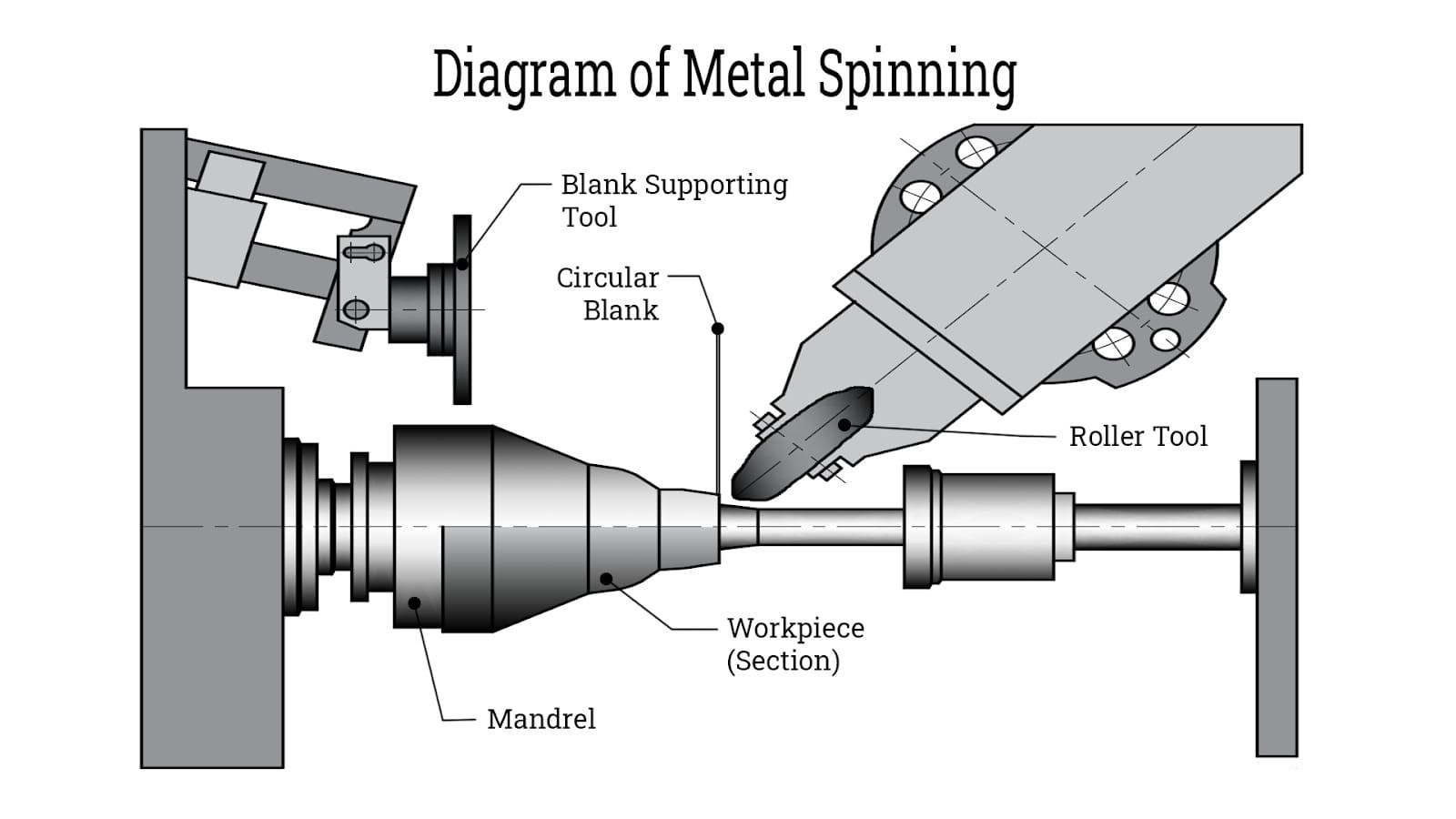

Согласно классификации DIN 8584, выдавливание металла представляет собой процесс формовки без стружки, в котором вращающаяся оправка и ролик используются для преобразования плоских или трубчатых заготовок в аксиально-симметричные полые детали. Часто называемый выдавливанием, точением потока или просто выдавливанием, этот процесс включает высокоскоростное вращение металлического диска или трубки для формирования полого компонента круглого поперечного сечения.

1.2Как работает процесс формования металла?

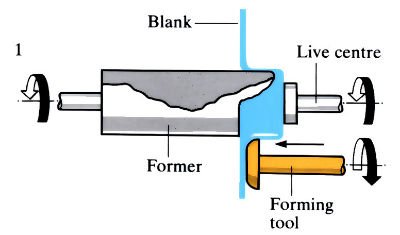

Токарная обработка металла — это метод формовки металла, при котором плоская металлическая заготовка, трубка или цилиндрическая заготовка устанавливается на токарный станок и вращается с высокой скоростью. Формовочный ролик оказывает локальное давление на вращающуюся заготовку, постепенно придавая ей симметричную форму — обычно конусы, цилиндры или полусферы — без необходимости сварки или швов.

Этот процесс совместим с широким спектром материалов, включая алюминий, нержавеющую сталь и высокопрочные, жаропрочные сплавы. В зависимости от производственных потребностей, вытяжка металла может осуществляться вручную или с использованием станков с ЧПУ.

Приложения: Токарная обработка металлов широко применяется в производстве автомобильных и мотоциклетных деталей, газовых баллонов, посуды (например, сковород), а также в таких отраслях, как оборона и аэрокосмическая промышленность, где точность и прочность имеют решающее значение.

1.3Преимущества точения металла

- Превосходная структурная прочность: Бесшовная конструкция крученых деталей позволяет им выдерживать высокое внутреннее и внешнее давление. Холодная обработка также повышает прочность на разрыв за счет измельчения зернистой структуры.

- Эффективность использования материалов: Более легкие и тонкие металлы могут эффективно использоваться, что приводит к снижению веса и экономии средств.

- Гладкая отделка поверхности: Детали часто имеют высококачественные поверхности, что сводит к минимуму необходимость вторичной обработки.

- Экономически эффективная альтернатива: Он может заменить процессы глубокой вытяжки или штамповки, снижая зависимость от дорогостоящего инструмента.

- Быстрое прототипирование: Возможность быстрого внесения изменений в конструкцию без значительных затрат на инструментальную оснастку.

- Быстрая настройка и переналадка: Идеально подходит для мелко- и среднесерийного производства или когда требуется частое изменение дизайна.

- Экологичный: Производит минимальное количество отходов, оптимизируя использование материала.

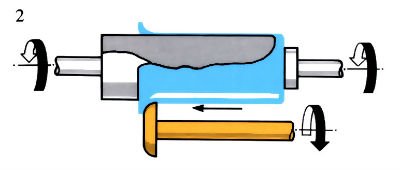

1.4Основные этапы процесса прядения

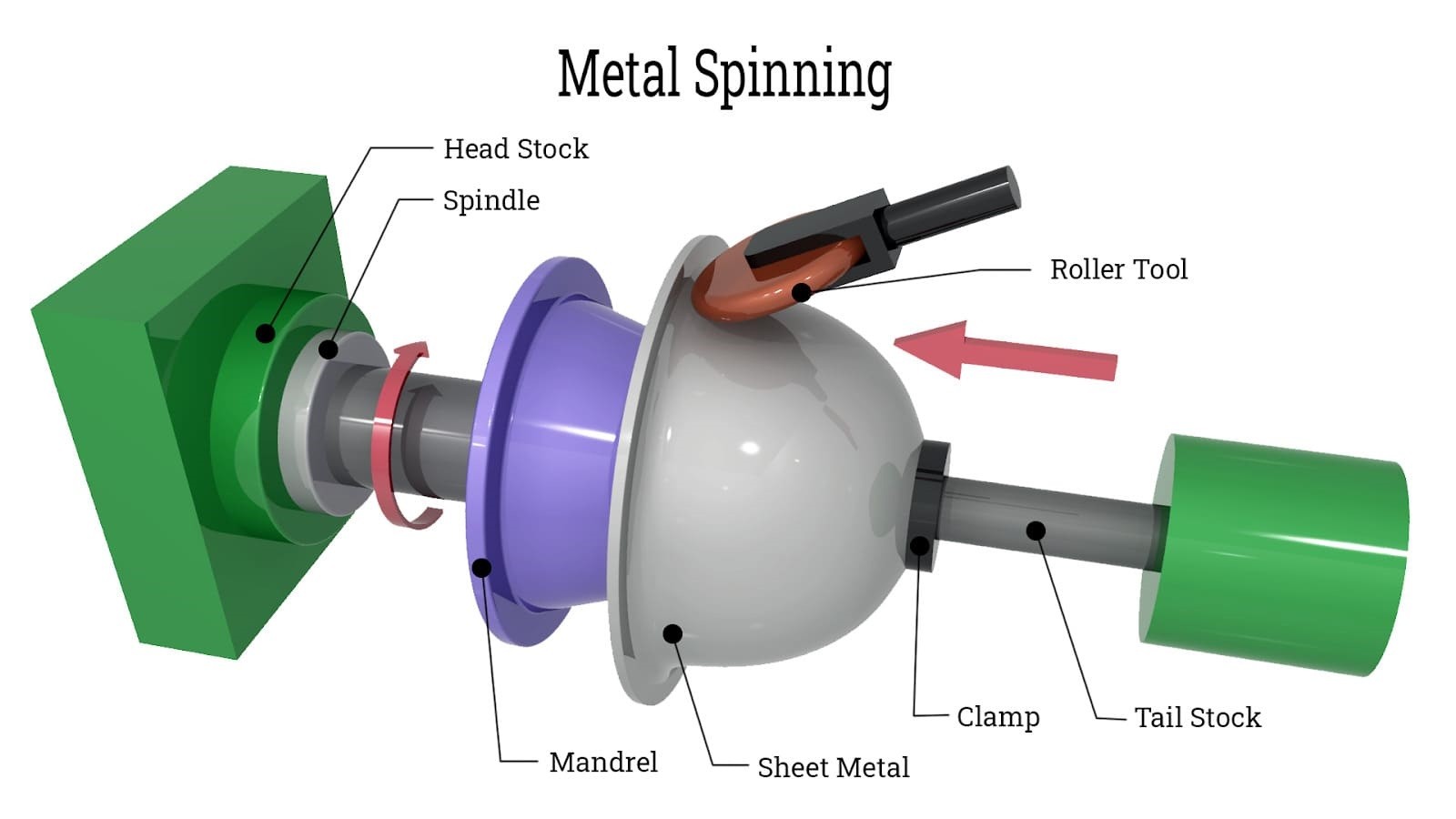

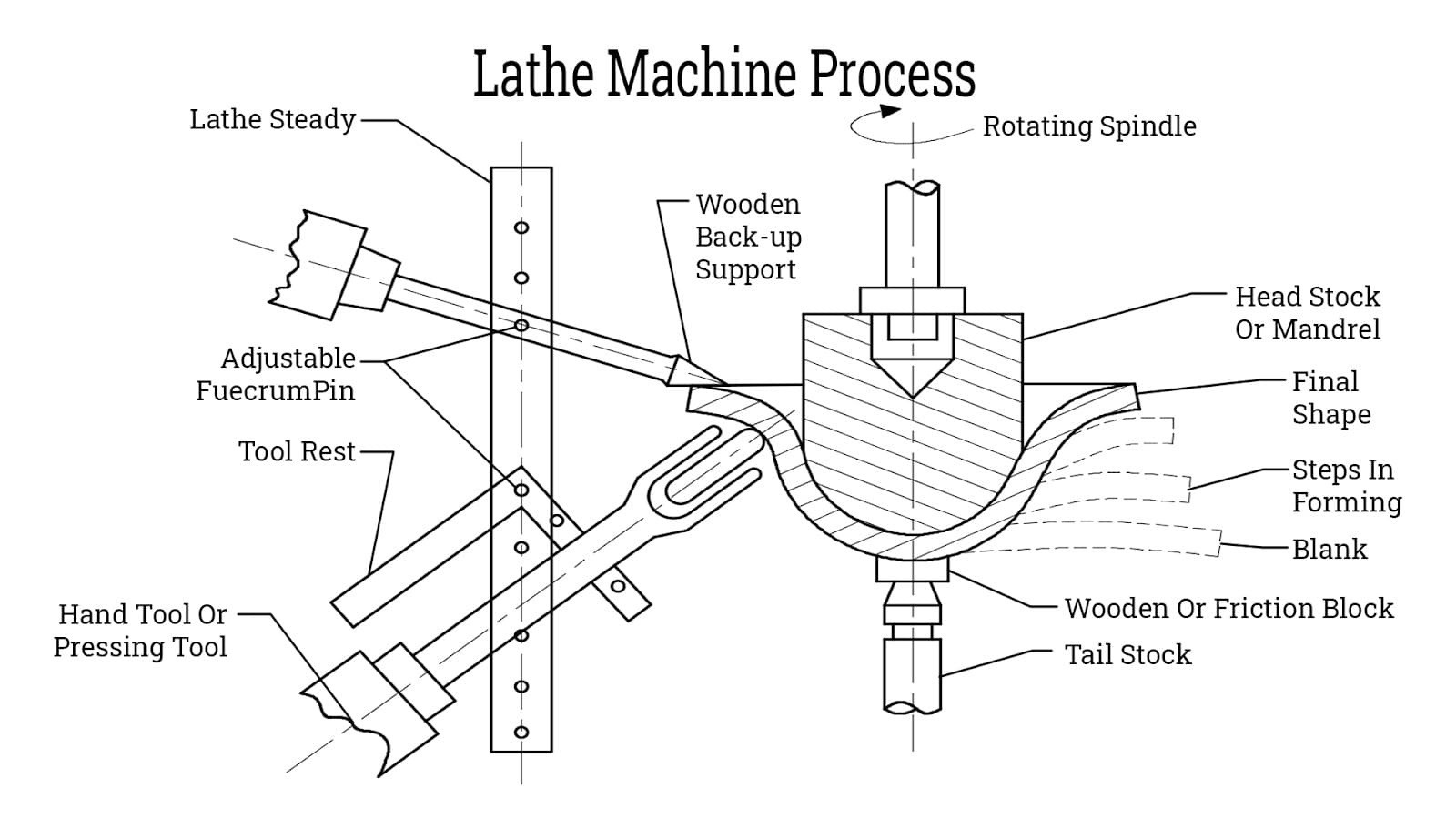

- Оправка устанавливается на передней бабке токарно-давильного станка.

- Со стороны задней бабки установлен следящий блок.

- Круглая заготовка зажимается между оправкой и толкателем с помощью осевого усилия.

- Роликовый инструмент, установленный на рычаге, оказывает боковое давление на заготовку. Ножничная опорная конструкция стабилизирует формовочный рычаг.

- Ролик движется по запрограммированной траектории, постепенно придавая заготовке форму готовой детали.

1.5Принцип формовки потока

Для более толстых материалов прижимные ролики вызывают пластическую деформацию, уменьшая толщину стенки, сохраняя при этом целостность детали. Потоковое формование позволяет получить удлиненные формы с улучшенными механическими свойствами.

1.6Гибрид сгибания и растяжения

Формование металла включает в себя комбинацию изгиба и деформации растяжения. В результате этого процесса получаются компоненты с превосходной формуемостью и прочностью.

2.0Материалы, подходящие для токарной обработки металла на станках с ЧПУ

Токарная обработка металлов совместима с широким спектром пластичных металлов, включая:

- Алюминий

- Нержавеющая сталь

- Углеродистая сталь

- Медь

- Латунь

- Хастеллой

- Инконель

- Титан

- Холоднокатаная сталь

3.0Что такое токарно-давильный станок для металла?

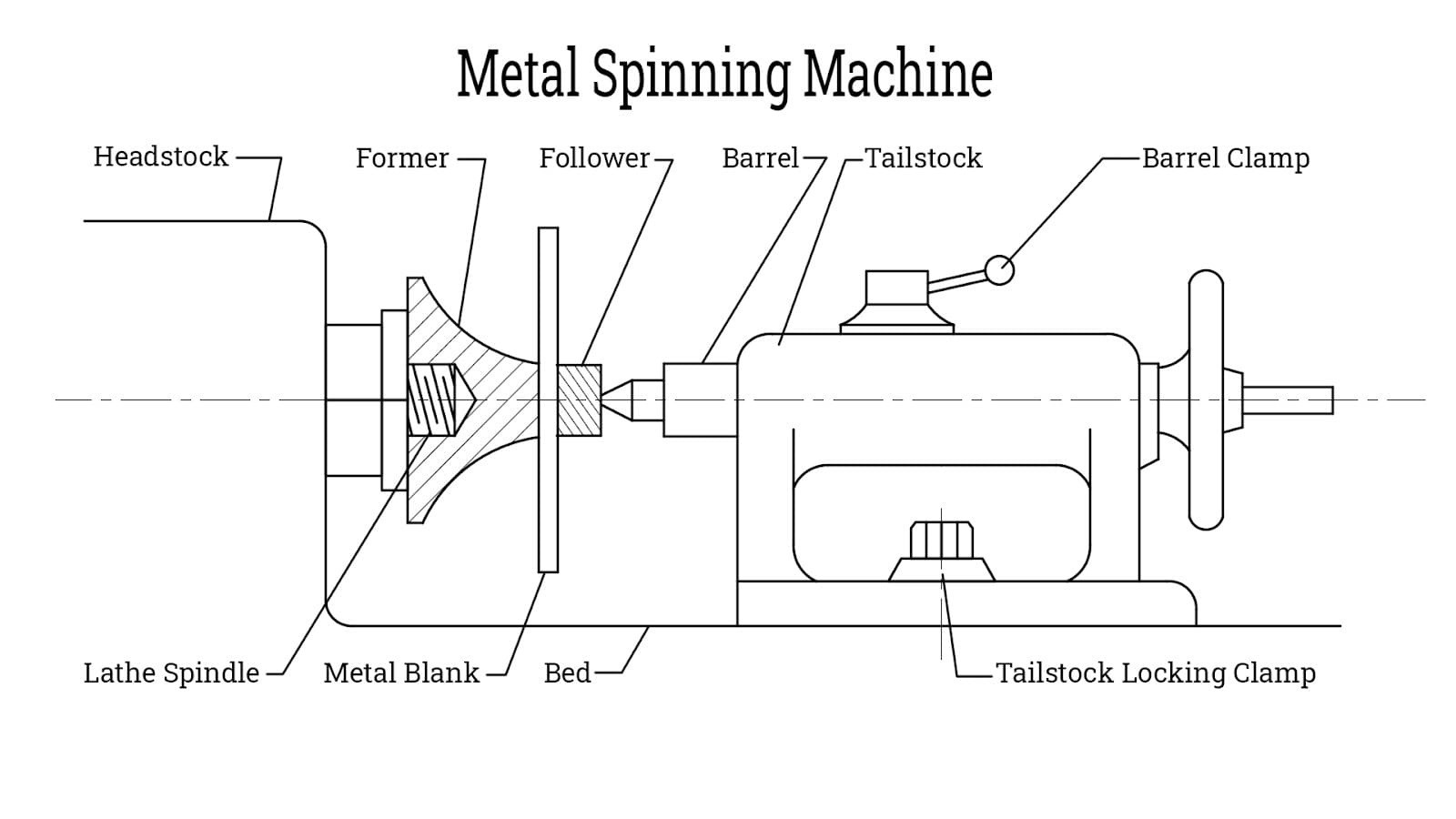

А машина для прядения металла, также известный как токарно-давильный станок или токарный формовочный станок, используется для формирования круглых полых металлических деталей, таких как цилиндры, конусы и сложные формы.

Эти машины обеспечивают точные, повторяемые результаты и поддерживают индивидуальные конструкции. Помимо вращения, они могут выполнять такие задачи, как резка, сверление с ЧПУ и шлифование. Оправка задает внутреннюю форму, а скоординированные движения инструмента формируют конечную деталь с жесткими допусками.

3.1Типы машин для точения металла

| Тип | Описание |

| Ручные прядильные станки | Валики, управляемые оператором, идеально подходят для прототипов, художественных работ и небольших серийного производства. |

| Токарно-давильные станки с ЧПУ для обработки металла | Полностью автоматизированное управление роликовыми дорожками, давлением и скоростью для промышленного производства. |

| Машины горячего прядения | Оснащены системами нагрева для работы с труднодеформируемыми или высокопрочными сплавами. |

| Машины для прядения срезов | Разработан для обеспечения высокого крутящего момента и жесткости, подходит для точного утончения толщины стенок. |

3.2Ключевые технологии прядения

Токарная обработка металла с ЧПУ (числовым программным управлением)

CNC spinning использует модели CAD и запрограммированные траектории инструмента для получения высокоточных, повторяемых результатов. Основные характеристики включают:

- Быстрая настройка и переналадка

- Жесткие допуски (до ±01 мм)

- Отличная повторяемость и последовательность

- Идеально подходит для среднего и крупного производства

PNC (числовое программное управление воспроизведением) Вращение

Системы PNC регистрируют начальное ручное движение оператора и автоматически воспроизводят его для будущего производства. Такой подход предлагает:

- Высокая гибкость для сложных геометрий

- Масштабируемость для серийного производства

- Баланс между ручным управлением и автоматизацией

Автоматизированная токарная обработка металла с ЧПУ

Автоматизированное прядение заменяет ручное усилие точностью, контролируемой компьютером. Технология ЧПУ обеспечивает точное формование пластика без стружки, направляя инструменты по запрограммированным траекториям. . По сравнению с ручным прядением прядение с ЧПУ обеспечивает:

- Большая точность и последовательность на протяжении всего производства

- Сокращение человеческого фактора за счет автоматизации и минимизации ручного вмешательства

- Снижение потребности в рабочей силе для крупномасштабного производства

- Непрерывная работа, снижение эксплуатационных расходов и увеличение пропускной способности

3.3Основные компоненты машины для формовки металла

- Оправка: центральная матрица, определяющая внутреннюю форму детали. Изготовлена из закаленной стали или алюминиевых сплавов для прочности и долговечности.

- Ролик: формовочный инструмент, который оказывает давление вдоль профиля оправки для придания формы металлу. Часто оснащен шарикоподшипниками для плавной работы.

- Задняя бабка: обеспечивает осевое позиционирование и поддержку заготовки во время формовки.

- Поводок (блок толкателя): устанавливается на задней бабке для надежного зажима металлической заготовки, обеспечивая точность и устойчивость.

- Шпиндель: вращающийся вал, который приводит в движение заготовку, определяя скорость вращения и крутящий момент.

- Передняя бабка: в ней размещаются двигатель и приводная система, контролирующие мощность и устойчивость шпинделя.

- Станина: основание машины, обеспечивающее жесткость конструкции, точное выравнивание и устойчивость к вибрации.

4.0Рекомендуемые производители машин для прядения металла

Leifeld Metal Spinning AG

Известный точностью, автоматизацией и возможностями большого диаметра. Идеально подходит для аэрокосмической и автомобильной отраслей, где требуются бесшовные литые детали.

MJC Engineering & Technology, Inc.

Признано за высокую производительность прядения и контроль качества в режиме реального времени, что позволяет использовать оборудование в таких отраслях, как медицинские технологии и возобновляемые источники энергии.

ALEKVS, Inc.

Предлагает полную линейку прядильных машин от малых до тяжелых. Известны во всем мире исключительным соотношением цены и производительности.

Бейли Индастриал, Инк.

Предоставляет ручные прядильные машины, подходящие для небольших цехов и задач прототипирования. Доступные и удобные в использовании.

ПНК Инжиниринг

Специализируется на высокомоментных шпинделях и программируемых роликовых системах. Разработано для автоматизированного производства в различных отраслях промышленности.

5.0Как правильно выбрать станки для формовки металла?

Ключевые факторы, которые следует учитывать:

- Объем производства: Ручные станки идеально подходят для единичных или индивидуальных изделий; системы с ЧПУ и ЧПУ лучше подходят для серийного производства.

- Тип материала: Для более прочных сплавов требуются шпиндели с высоким крутящим моментом и жесткие рамы станков.

- Размер и сложность детали: Большие диаметры или сложные профили требуют более высокой производительности и точности формовки.

- Система управления: Программирование ЧПУ позволяет выполнять сложные многоэтапные операции с высокой точностью.

- Автоматизация: Для загрузки, разгрузки и инспекции в процессе производства рассмотрите машины с интеграцией автоматизации.

- Поддержка поставщиков: Выбирайте поставщиков, предлагающих техническое обучение, запасные части и услуги по техническому обслуживанию.

6.0Когда использовать металлическую формовку

Токарная обработка металла идеально подходит для производства полых круглых деталей с такими формами, как конусы, купола, фланцы, полусферы, эллиптические формы или трубы. В отличие от традиционной обработки, она формирует детали без удаления материала. Вместо этого оператор формирует вращающуюся металлическую заготовку — называемую преформой — на оправке для создания конечной детали.

Этот процесс может быть выполнен горячим или холодным, в зависимости от материала. Формование металла также экономически эффективно, при этом расходы на инструмент обычно составляют всего 10% от расходов при других методах формования. Он обеспечивает более быстрый оборот — часто всего несколько недель — и хорошо подходит для развивающихся конструкций продуктов благодаря своей гибкости и короткому времени настройки.

7.0Типы процессов ротационной вытяжки металлов

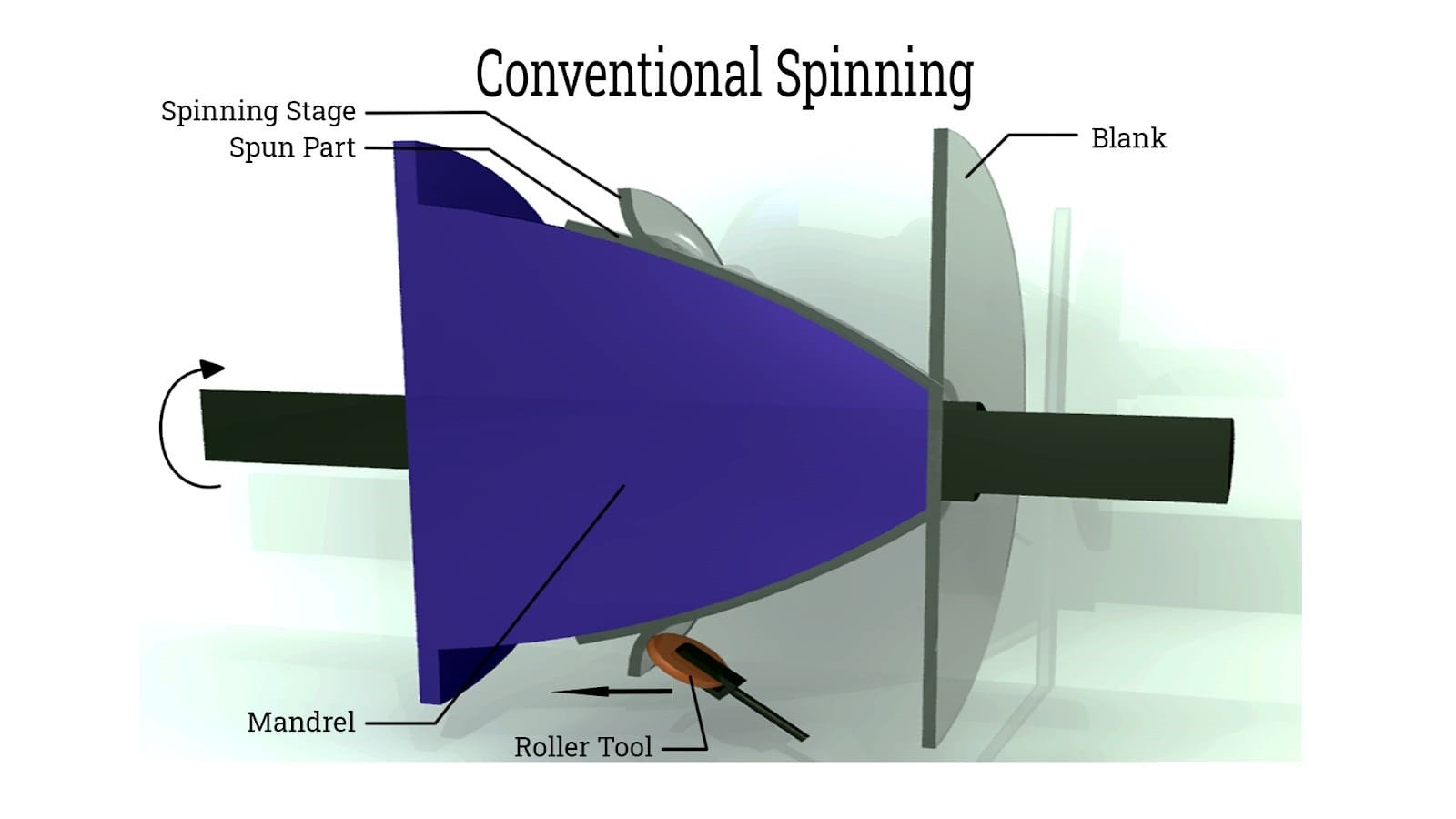

- Обычное прядение: В этом методе ролики направляют заготовку по оправке, чтобы сформировать деталь, сохраняя ее первоначальную толщину. Подходит для производства деталей глубокой формы, где толщина остается постоянной.

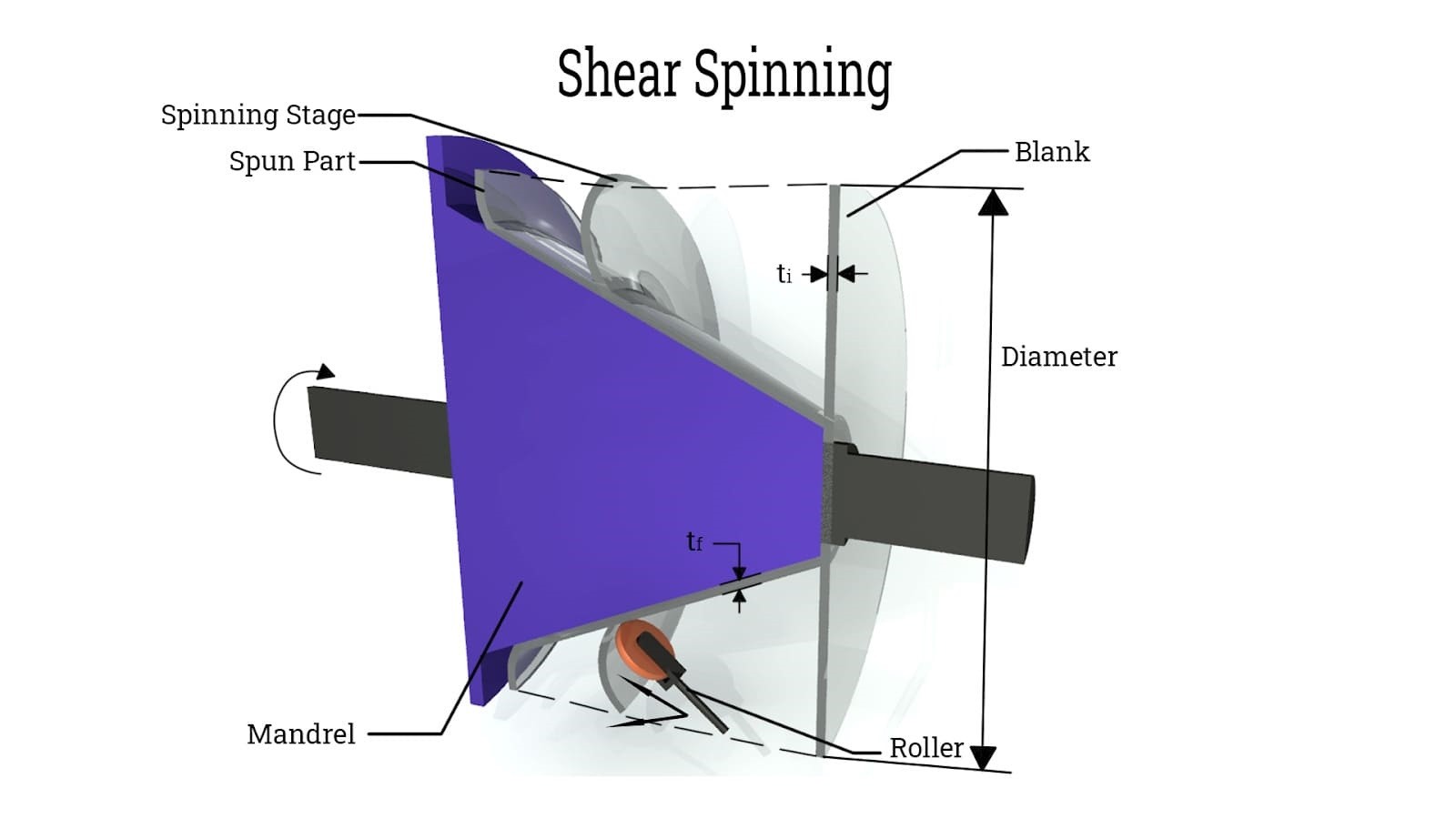

- Сдвиговое прядение: Здесь осевое усилие прикладывается роликом, уменьшая толщину материала, сохраняя при этом первоначальный диаметр. Этот процесс повышает прочность и твердость детали, идеально подходит для прецизионных, высокопрочных компонентов.

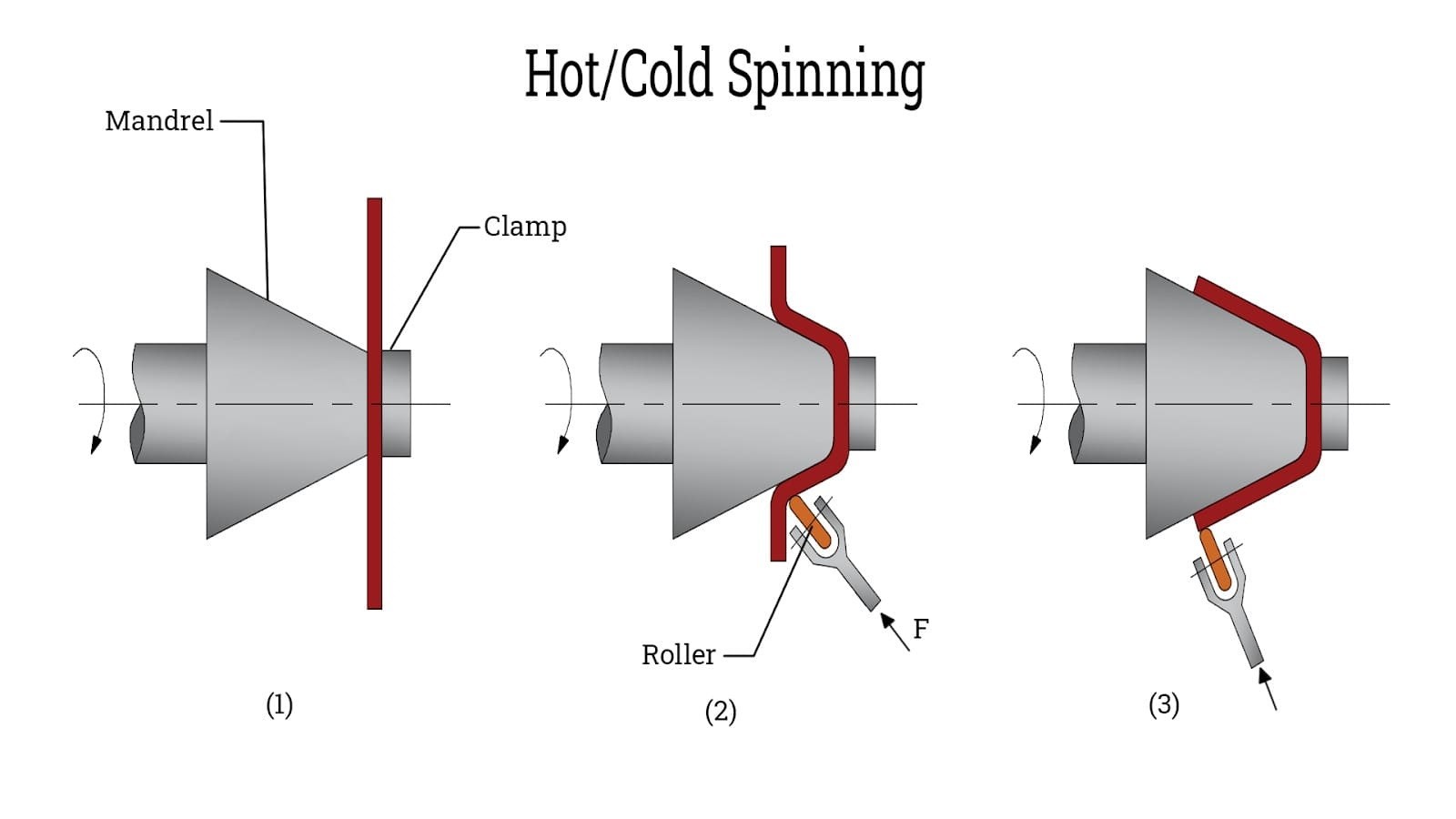

- Горячее прядение: Использует нагрев пламенем или индукцией для повышения пластичности материала во время формования. Эффективен для толстого материала, трудноформуемых металлов или деталей, требующих высоких коэффициентов деформации. Однако он влечет за собой более высокую стоимость и больший риск окисления.

- Холодное прядение: Холодное прядение, выполняемое при комнатной температуре, обеспечивает высокую эффективность и широкую применимость материала. Это стандартный процесс для большинства операций прядения общего назначения.

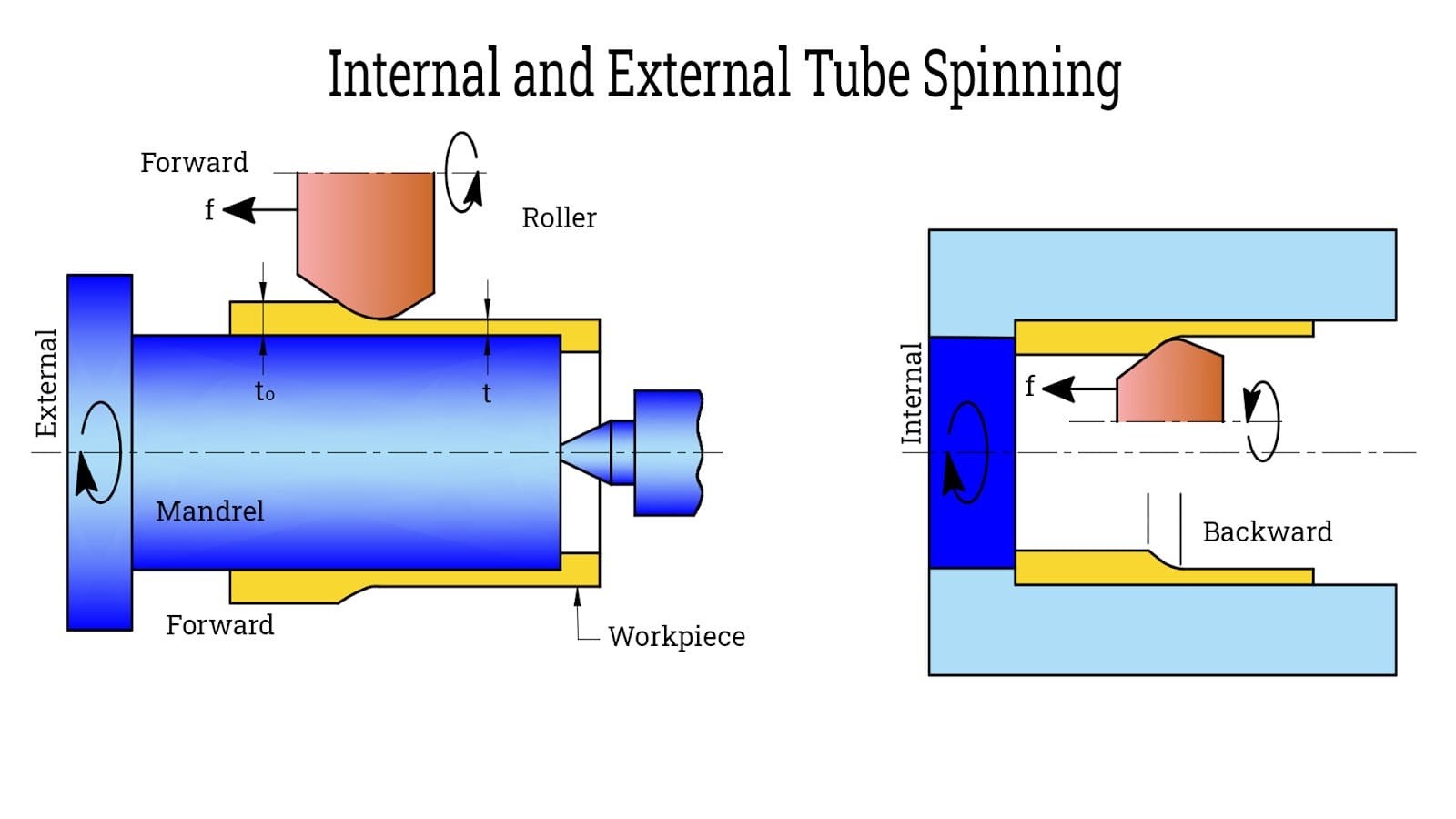

- Прядение труб: Разработанный для полых цилиндрических деталей, этот процесс уменьшает толщину стенки и удлиняет деталь. Он может быть внутренним или внешним и идеально подходит для размерной настройки и улучшения механических свойств металлических труб.

7.1Основные принципы и вспомогательные приемы прядения

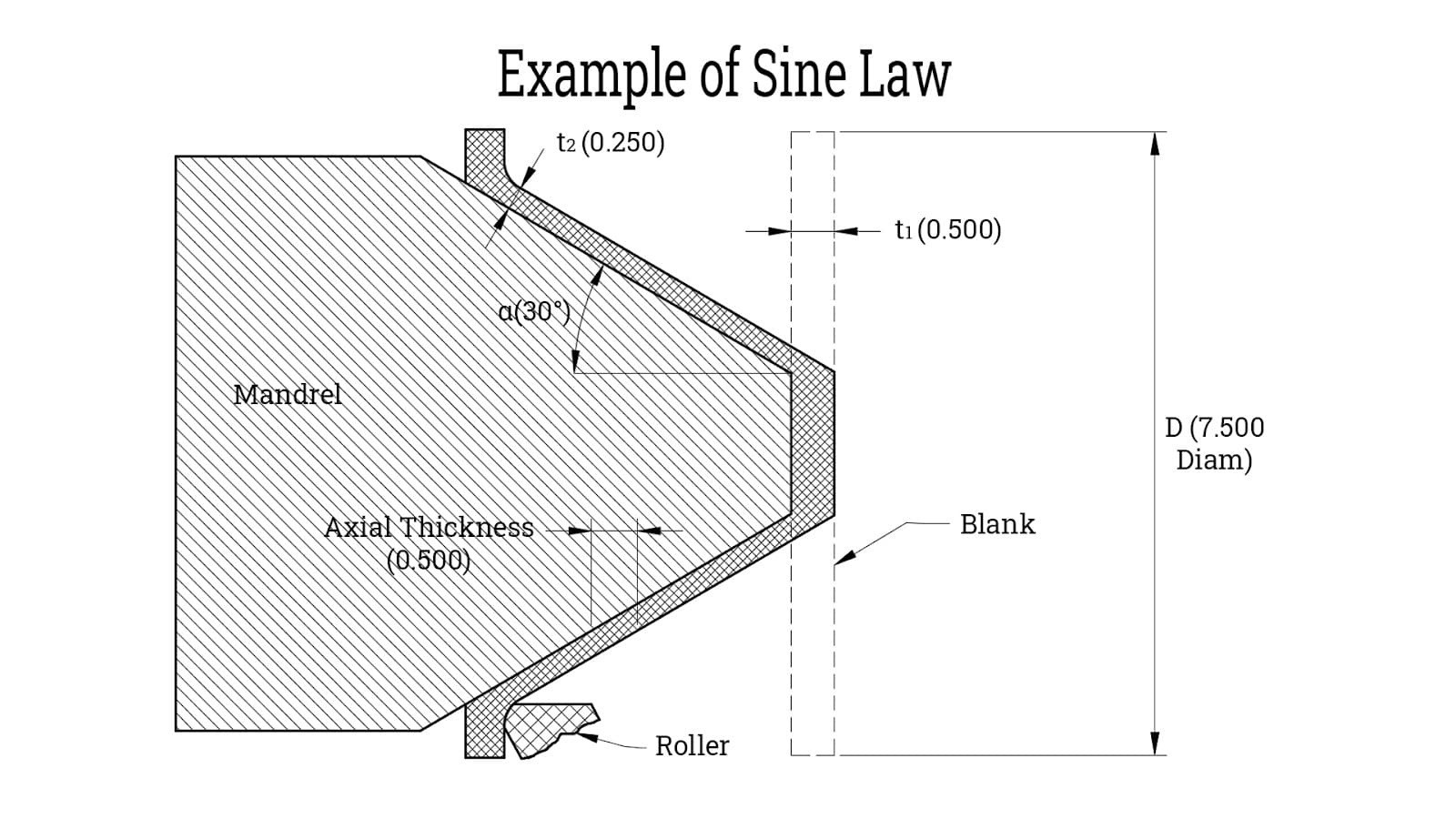

- Закон синуса для прогнозирования толщины: При сдвиговом вращении конечная толщина ≈ начальная толщина × синус половинного угла конуса. Это помогает оценить изменения толщины стенки в конических деталях.

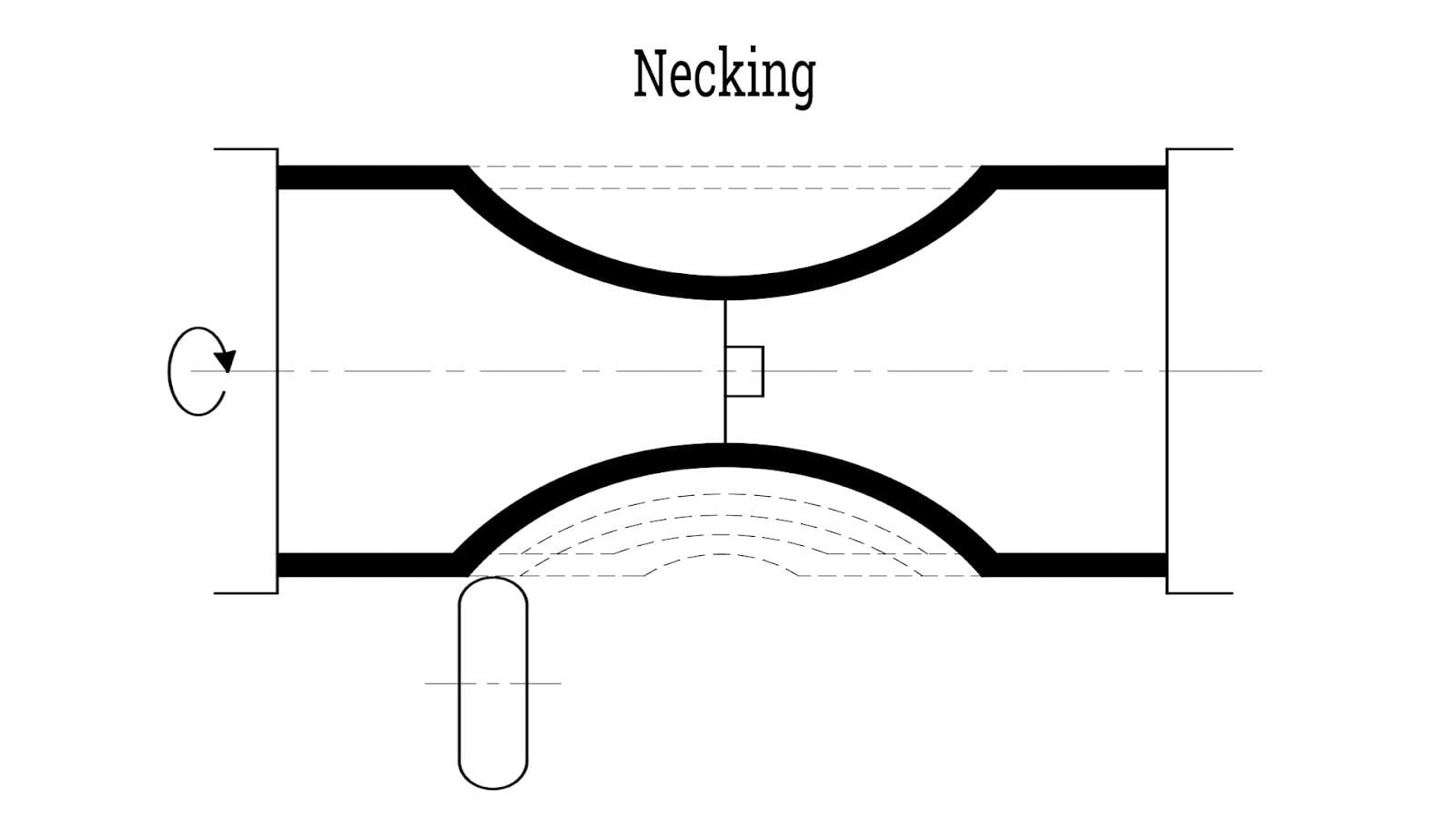

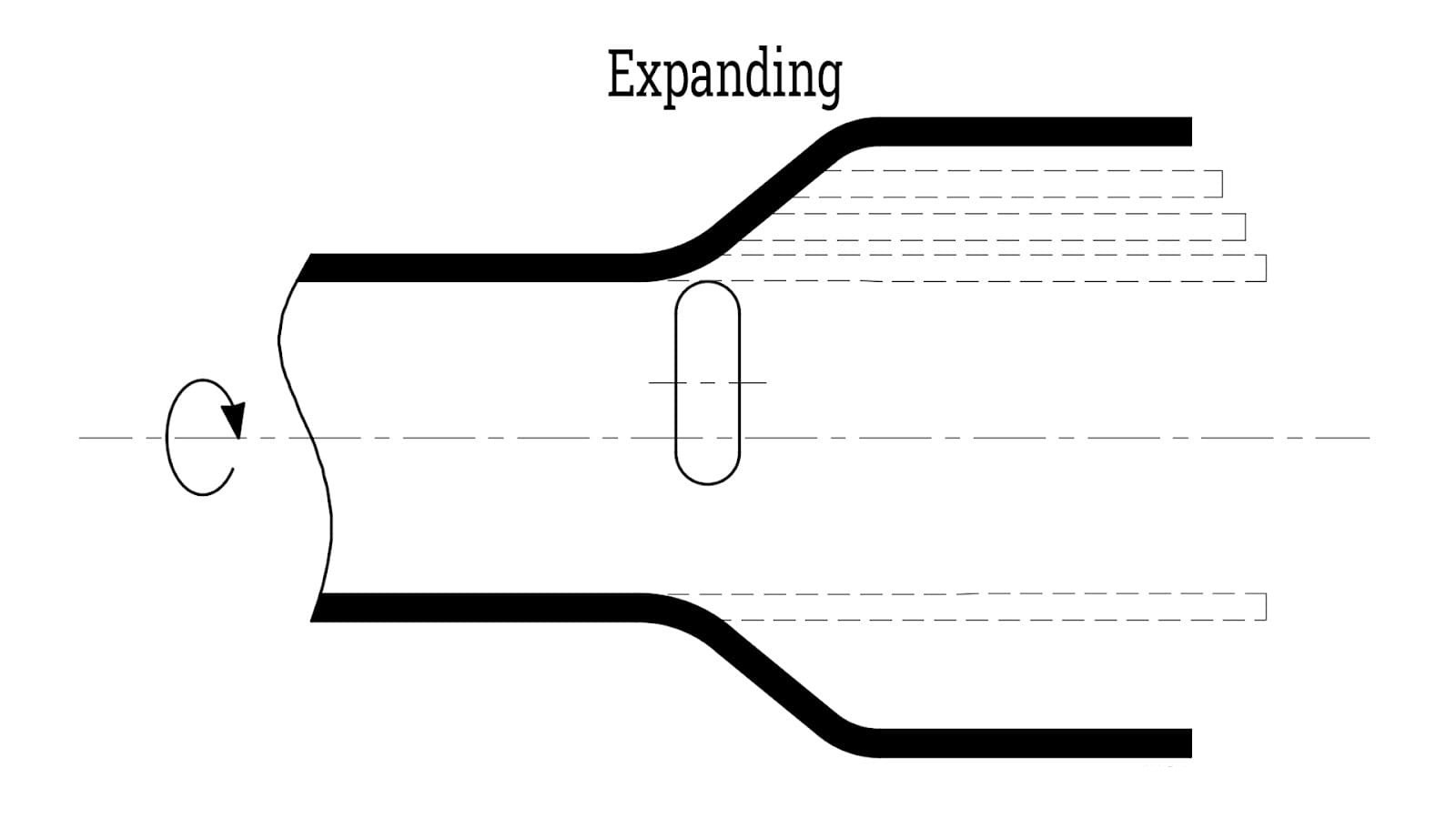

- Сужение и расширение: Сужение уменьшает диаметр сечения, а расширение увеличивает его — идеально подходит для формирования сложных профилей.

- Тонкая настройка и многопроходное прядение: Регулировка давления роликов, скорости вращения шпинделя и углов подачи, а также многократное прохождение позволяют повысить точность размеров и качество поверхности.

- Глажка и отделка: Глажка разглаживает складки, улучшая качество поверхности; обрезка удаляет лишние края, придавая изделию четкий окончательный контур.

7.2Распространенные методы прядения

- Многопроходное традиционное прядение

Типичный метод заключается в том, что ролик постепенно перемещается по заготовке, формируя ее на оправке. Это можно выполнить вручную или с помощью станков с ЧПУ. Толщина стенки обычно остается постоянной, если не изменяется направлением ролика. Прямые проходы уменьшают толщину, в то время как обратные проходы контролируют деформацию и пружинение. ЧПУ позволяет программировать управление для достижения постоянных целевых значений стенки. - Формование со сдвигом (сдвиговое формование)

Однопроходной метод, который формирует деталь, значительно уменьшая толщину. Ролик прикладывает давление под определенным углом сдвига, укрепляя тонкий материал, чтобы соответствовать свойствам более толстого материала. Это широко используется в аэрокосмической и автомобильной промышленности, где снижение веса имеет решающее значение. Углы сдвига ниже 8°, как правило, вызывают сморщивание или растрескивание из-за недостаточной тангенциальной силы, поскольку это вызывает сморщивание или разрывы. Идеально подходит для конусов и изогнутых форм, а не цилиндрических деталей. - Утяжка (редукционное прядение)

Этот метод, также известный как «воздушное прядение», обычно не использует оправку. Он используется для сужения труб и производства таких изделий, как газовые баллоны.

7.3Формирующие принципы и факторы влияния

- Механизм деформации материала: Локальное давление ролика вызывает пластическую деформацию и холодную обработку. Зернистые структуры сжимаются и затвердевают, особенно во время сдвиговой формовки.

- Контроль толщины стенки: При многопроходном прядении толщина стенки зависит от проходов роликов и направления. При сдвиговом прядении толщина регулируется зазором оправки и углом сдвига, следуя закону синуса. Ключевые параметры включают начальную толщину, целевую толщину и угол формования.

- Распределение напряжений: При сдвиговой формовке напряжение концентрируется в зоне контакта ролика, в то время как остальная часть заготовки остается свободной от напряжения. Радиальное напряжение не возникает; деталь сохраняет стабильный кольцевой профиль на протяжении всего процесса.

- Применение токарно-давильной обработки металлов

Хотя штамповка металла зачастую более рентабельна и быстра при крупносерийном производстве, токарная вытяжка металла остается лучшим выбором для деталей со сложной геометрией и уникальным дизайном.

7.4Распространенные изделия из металлического кручения и их применение

- Полусферические части: Широко используется в отражателях освещения, мисочках для смешивания, спутниковых антеннах, крышках резервуаров, куполах и колпаках. Материалы включают холоднокатаную сталь, нержавеющую сталь (марки 304, 316), алюминий, медь и латунь. Настенные профили могут быть прямыми или изогнутыми в зависимости от функциональных и эстетических требований.

- Конические формы: Идеально подходит для изготовления воронок, бункеров и конусообразных подвесных светильников.

- Трубки Вентури: Используется в пылеуловителях, вентиляторах, воздуходувках и воздухоочистителях для управления динамикой жидкости с помощью эффекта Вентури.

- Параболические формы: Распространено в корпусах колоколов, рефлекторах спутниковых антенн, компонентах освещения и опорах конструкций.

- Цилиндры: Используется для труб, контейнеров, внешних оболочек резервуаров и различных газовых баллонов.

- Крышки и основания бункеров: Часто изготавливаются методом ручного прядения из высококачественного алюминия или других металлов. Эти детали могут быть обрезаны, проколоты или прорезаны после прядения для удовлетворения индивидуальных функциональных потребностей.

- Крышки резервуаров (концевые крышки сосудов высокого давления): Формование металла широко применяется для изготовления торцевых крышек для сосудов высокого давления, резервуаров для хранения и технологического оборудования. Эти формованные головки бесшовные, структурно прочные и устойчивые к средам с высоким давлением. Типичные формы включают:

- Только фланцевое

- Только тарелка

- Фланцевые и вогнутые

- Полусферический

- Высокая корона

- Квазисферический

- 2:1 полуэллиптический

8.0Почему стоит выбрать прядение металла

Токарная обработка металла обеспечивает производителям непревзойденную гибкость в адаптации производства к различным масштабам и сложности конструкции.

По своей сути процесс формования металла прост:

Круглая заготовка (плоская или предварительно отформованная) зажимается на вращающемся токарном станке. Когда заготовка вращается, формовочный ролик оказывает давление — обычно на оправку — заставляя материал течь и принимать нужную форму посредством пластической деформации. Результатом является бесшовная деталь с гладкой поверхностью, что часто устраняет необходимость во вторичной обработке.

Этот процесс развеивает два распространенных мифа:

Токарная обработка металла не ограничивается квалифицированным ручным трудом.

Подходит не только для мелкосерийного производства.

В то время как ручное прядение все еще используется для прототипов и небольших партий, современное прядение металла с ЧПУ поддерживает крупномасштабное производство. Например, автоматизированные прядильные линии являются стандартом в производстве автомобильных колес. Высокообъемные операции прядения могут быть полностью автоматизированы с помощью роботизированных систем загрузки/выгрузки, что позволяет производить продукцию без света, что повышает эффективность и снижает трудозатраты.

8.1Преимущества точения металла

- Превосходная надежность компонентов: Формование металла позволяет производить бесшовные детали, которые могут выдерживать высокое внутреннее и внешнее давление. В отличие от сварки или методов изготовления, где швы являются потенциальными точками отказа, формование устраняет эту слабость, формируя детали из цельного куска материала.

- Улучшенные механические свойства: Процесс прядения улучшает структуру зерна металла, улучшая прочность на разрыв, ударную вязкость и твердость. Это позволяет более легким материалам выдерживать те же нагрузки, что делает прядение идеальным для легких, но высокопрочных применений.

- Низкая стоимость инструмента и обслуживания: По сравнению со штамповкой, литьем, ковкой или гидроформовкой, прядение требует более простой и экономически эффективной оснастки. Для мелкосерийного или единичного производства можно использовать даже мягкие и недорогие оправки. Для массового производства более жесткая оснастка обеспечивает стабильное качество при минимальном износе.

- Быстрая адаптация к изменениям дизайна: Небольшие изменения в конструкции, особенно уменьшение размеров, можно быстро реализовать, отрегулировав формовочный инструмент или оправку, без необходимости создания совершенно новых штампов. Это делает выдавливание металла идеальным для быстрой разработки продукта или итеративного проектирования.

- Минимальные материальные отходы:Процесс обеспечивает низкий процент брака, помогая сократить расход сырья и повысить эффективность использования материалов.

- Экономическая эффективность и универсальность: Токарная обработка металла — это высокоэкономичный процесс, сочетающий в себе низкий уровень отходов материала с высокой скоростью формования и недорогими инструментами. Часто это конкурентоспособная альтернатива глубокой вытяжке или штамповке для многих типов деталей.

- Высокая способность к упрочнению: Процесс прядения может значительно укрепить формуемый материал, позволяя использовать недорогие базовые металлы, при этом получая детали с высокими эксплуатационными характеристиками. Конечные компоненты демонстрируют превосходные механические характеристики.

- Поддержка сложной геометрии: Формовочный ролик (вращающийся инструмент) сталкивается с минимальными геометрическими ограничениями. С помощью простых настроек программирования ЧПУ можно изменять форму детали по ее длине, что обеспечивает высокую гибкость для формирования сложных аксиально-симметричных конструкций.

- Экологичность: Формование металла потребляет меньше энергии и производит меньше отходов, чем многие другие методы формования металла. Оно поддерживает переработку материалов и способствует устойчивым производственным практикам.

8.2Недостатки выдавливания металла

- Более длительное время обработки: По сравнению с литьем и другими процессами массового производства, выдавливание металла обычно занимает больше времени на деталь, особенно в больших объемах. Лучше всего подходит для малых и средних производственных циклов.

- Последовательность зависит от навыков оператора: При ручном прядении однородность и качество деталей в значительной степени зависят от опыта и уровня мастерства оператора. Это может привести к вариабельности размеров деталей и качества поверхности.

- Геометрические ограничения: Токарная обработка металла идеально подходит для формирования осесимметричных деталей, таких как конусы, полусферы и параболы. Однако она не подходит для неосесимметричных или крайне нерегулярных геометрий.

- Низкая устойчивость к ошибкам: В этом процессе мало места для ошибок. Любой дефект, такой как трещины, вмятины или деформация, обычно приводит к браку деталей, поскольку ремонт сложен или нецелесообразен. Это требует строгого контроля качества.

- Вопросы безопасности: Во время ручного прядения детали вращаются на высоких скоростях, что создает риски для безопасности. Если заготовка не закреплена надежно между задней бабкой и оправкой, она может сместиться. Операторы должны сохранять бдительность и следовать строгим протоколам безопасности.

- Заключение: почему выдавливание металла остается конкурентоспособным методом формования

Формование металла выделяется как универсальный, экономически эффективный и механически выгодный процесс для производства высокопроизводительных, аксиально-симметричных металлических деталей. Независимо от того, разрабатываете ли вы прототипы, управляете небольшими производственными партиями или автоматизируете линии большого объема, формование металла предлагает:

- Бесшовные детали с превосходной прочностью

- Минимальные отходы материала и затраты на оснастку

- Быстрая адаптация к изменениям дизайна

- Надежная поддержка сложных симметричных геометрий

Несмотря на некоторые ограничения по времени обработки и геометрии детали, достижения в области автоматизации ЧПУ и управления формовкой значительно расширили ее промышленную значимость, особенно в аэрокосмической промышленности, светотехнике, производстве сосудов под давлением и т. д. ОВиК отрасли. Для производителей, ищущих баланс между производительностью, гибкостью и стоимостью, токарно-давильная обработка металла — это процесс, который стоит рассмотреть.

9.0Часто задаваемые вопросы (FAQ) о ротационной обработке металла

В1: Какие материалы обычно используются при формовании металлов?

А: Распространенные материалы включают алюминиевые сплавы (например, 1100, 6061), нержавеющие стали (например, 304, 316), углеродистые стали, медь, латунь и титан. Выбор материала зависит от формуемости, требований к прочности и конечных условий использования.

В2: Какие формы можно получить с помощью выдавливания металла?

А: Типичные формы включают конусы, полусферы, цилиндры, параболы, трубки Вентури, днища резервуаров и другие аксиально-симметричные профили. Сложные кривые могут быть получены с помощью многопроходной токарной обработки с ЧПУ.

В3: В чем разница между прядением со сдвигом и обычным прядением?

А: Традиционное прядение сохраняет толщину материала при формовании, тогда как прядение со сдвигом уменьшает толщину, поскольку ролик прикладывает осевое усилие. Прядение со сдвигом увеличивает прочность материала, но требует более жесткого контроля.

В4: Подходит ли токарная обработка металла на станках с ЧПУ для крупносерийного производства?

А: Да. Токарно-давильная обработка металла с ЧПУ обеспечивает постоянную, повторяемую формовку с минимальным участием оператора. Полностью автоматизированные ячейки с роботизированной загрузкой/выгрузкой распространены в таких отраслях, как автомобилестроение и производство посуды.

В5: Чем токарная обработка металла отличается от глубокой вытяжки или штамповки?

А: Формование металла более гибко и экономично для малых и средних объемов и индивидуальных форм. Штамповка лучше подходит для плоских или неглубоких деталей при очень больших объемах. Формование требует меньших инвестиций в оснастку и позволяет быстрее вносить изменения в конструкцию.

В6: Можно ли использовать точение металла для изготовления компонентов сосудов высокого давления?

А: Безусловно. Токарно-давильная обработка металла широко применяется для производства бесшовных днищ и торцевых крышек резервуаров с высокой структурной целостностью, таких как полусферические или эллиптические днища для емкостей для хранения и технологических процессов.

В7: Является ли вытяжка металла экологически чистым процессом?

А: Да. Он производит минимум отходов, потребляет меньше энергии, чем ковка или литье, и поддерживает устойчивые методы, повышая выход материала и позволяя использовать сплавы, пригодные для вторичной переработки.

Ссылки:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning