- 1.0Что такое горячекатаный рулон (HRC)? Определение, процесс производства и применение

- 1.1Процесс производства горячекатаного рулона (ГРК)

- 1.2Типы горячекатаных рулонов (ГРК) и основные преимущества

- 1.3Основные преимущества HRC по сравнению с другими стальными изделиями:

- 1.4Технологические и эксплуатационные характеристики горячекатаной стали

- 1.5Типичные промышленные применения горячекатаной стали

- 2.0Горячекатаный рулон стали (HRC): производство, свойства и применение

1.0Что такое горячекатаный рулон (HRC)? Определение, процесс производства и применение

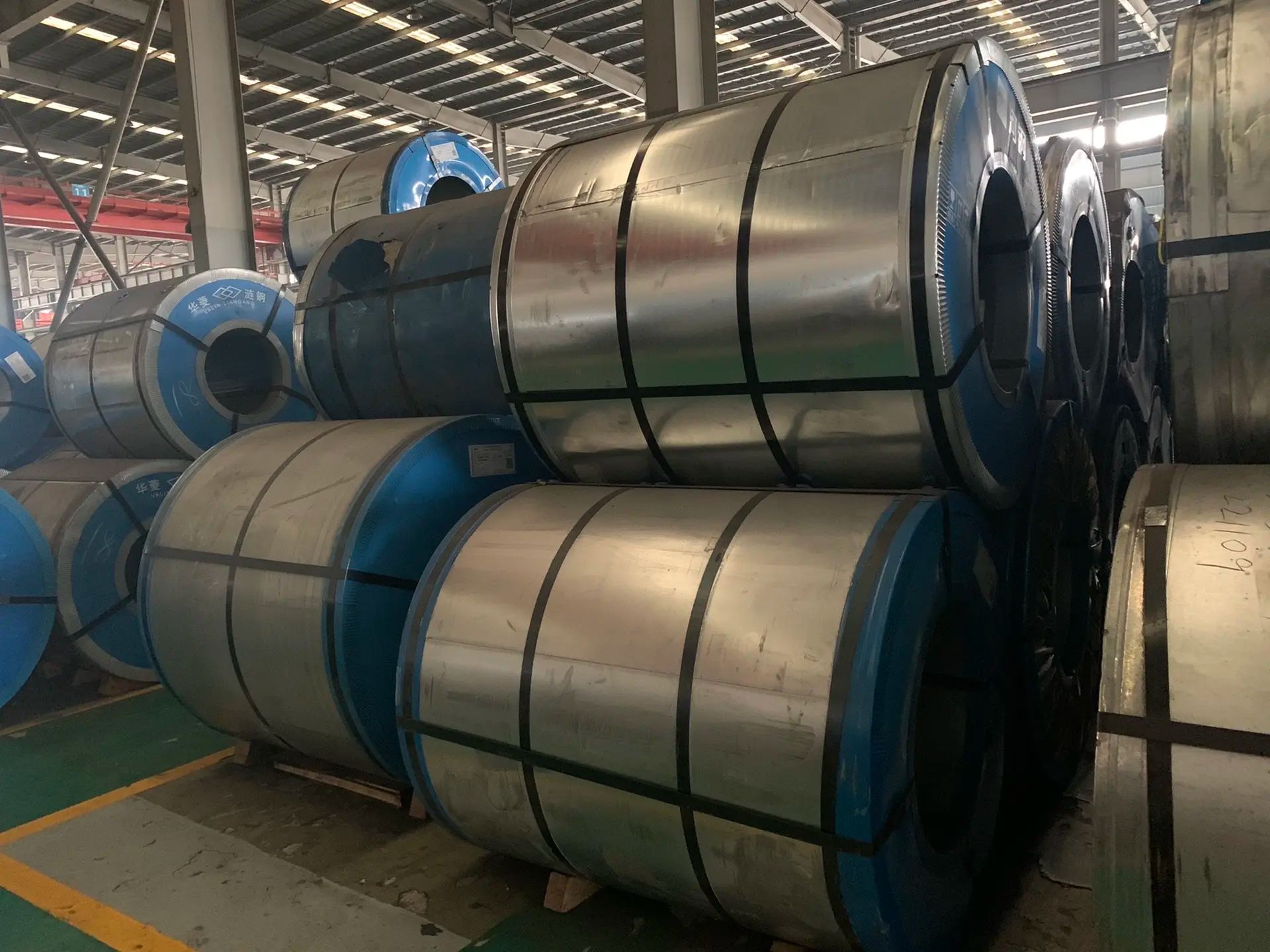

Горячекатаный рулон (HRC) — это плоский стальной продукт, изготавливаемый путем непрерывной прокатки нагретых стальных слябов через стан горячей прокатки. Обычно поставляется в виде рулона и широко используется в таких отраслях, как строительство, машиностроение, автомобилестроение, судостроение и производство сосудов под давлением.

Горячекатаная сталь является основным материалом в сталелитейной промышленности благодаря своей низкой стоимости, хорошей формуемости и высокой эффективности производства. Она подходит для структурных применений, требующих прочности, но не высокой точности поверхности. Для повышения точности размеров или отделки поверхности часто требуется дополнительная обработка, такая как холодная прокатка или обработка поверхности.

- Поверхность: Грубая, окисленная поверхность, вызванная высокотемпературной окалиной (не такая гладкая, как холоднокатаная сталь).

- Механические свойства: Относительно низкая прочность, но отличная пластичность, что делает его пригодным для вторичной обработки, такой как холодная прокатка или штамповка.

- Диапазон размеров: Обычная толщина составляет от 1,2 мм до 25,4 мм, ширина превышает 2000 мм.

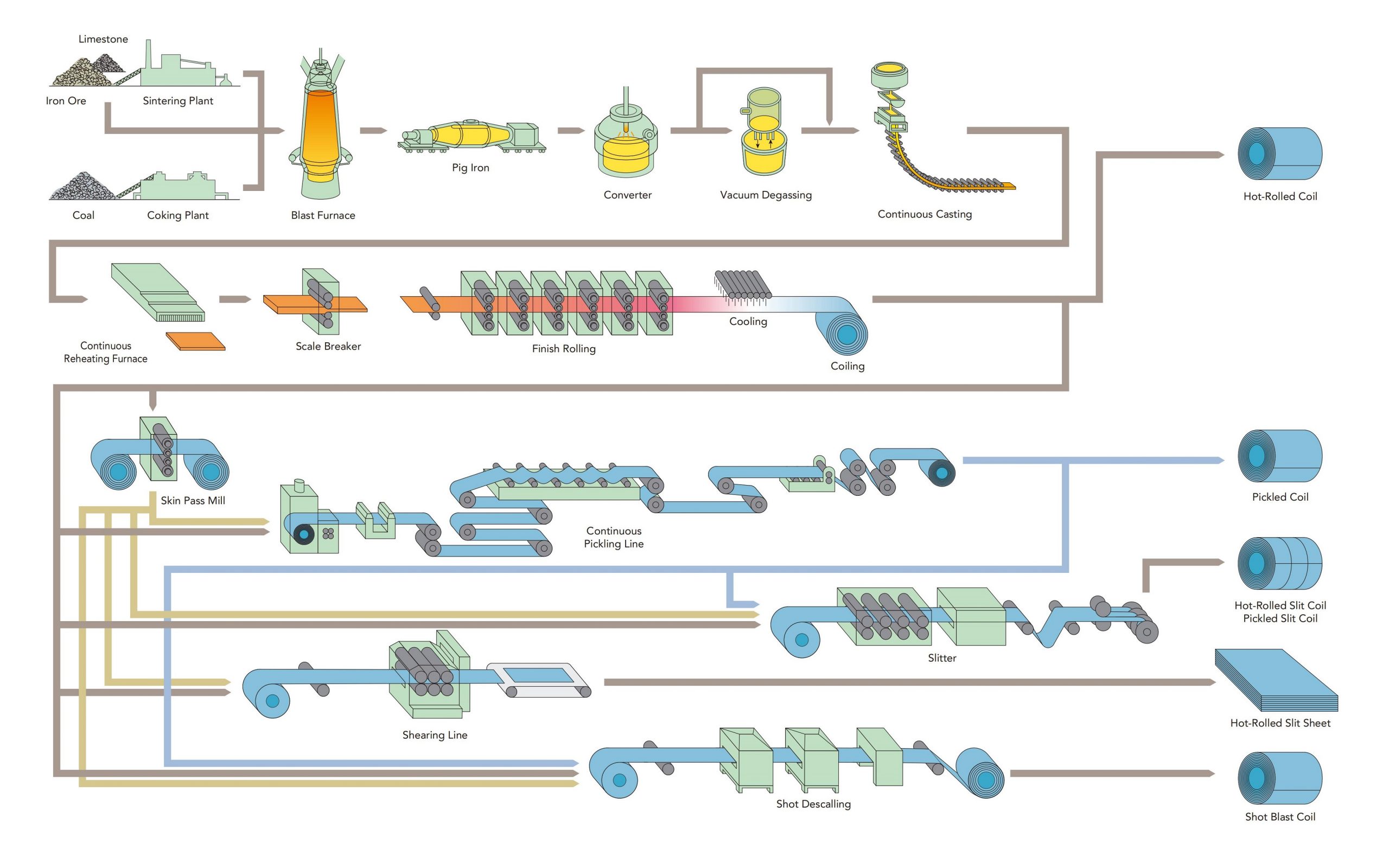

1.1Процесс производства горячекатаного рулона (ГРК)

- Подготовка и нагрев сляба: Производство начинается с подачи толстых или тонких слябов (обычно от непрерывного литья) в нагревательную печь. Слябы нагреваются выше температуры рекристаллизации — обычно около 1700 °F (927 °C) — чтобы обеспечить достаточную пластичность для прокатки.

- Удаление накипи: После нагрева поверхность сляба покрывается прокатной окалиной (оксид железа). Для удаления окалины и обеспечения надлежащего качества поверхности для прокатки используются струи воды высокого давления.

- Грубая прокатка: ТСлябы проходят через черновой стан (часто многоклетьевой), уменьшая толщину и увеличивая длину, одновременно разрушая литую структуру. Некоторые станы используют реверсивный стан, в котором слябы проходят вперед и назад через одну клеть для достижения уменьшения толщины.

- Финишная прокатка: Затем полоса проходит через пять-семь чистовых клетей для точного уменьшения толщины. На этом этапе может происходить дополнительное удаление окалины. Чистовая прокатка играет решающую роль в определении окончательной формы, однородности толщины и внутренних механических свойств.

- Управляемое охлаждение: Прокатная полоса быстро охлаждается водяными струями вдоль выходного рольганга. Это контролирует структуру зерна и улучшает механические характеристики.

- Намотка и упаковка: После охлаждения полоса сворачивается в рулон с помощью намоточного станка. Готовые рулоны обвязываются, маркируются и упаковываются, готовые к хранению или отправке.

1.2Типы горячекатаных рулонов (ГРК) и основные преимущества

Горячекатаные рулоны (HRC) обычно подразделяются на три основных типа:

- Товарное качество (CQ): Наиболее широко используемый тип, подходящий для общего применения, например, для труб, трубопроводов и автомобильных компонентов.

- Структурное качество (SQ): Предназначен для применения в таких конструкциях, как балки, плиты и несущие детали, где требуется повышенная прочность.

- Качество розыгрыша (DQ): Используется в областях, где требуется хорошая формуемость, например, для изготовления деталей глубокой вытяжки или штамповки.

1.3Основные преимущества HRC по сравнению с другими стальными изделиями:

- Высокий предел текучести:Идеально подходит для условий с высокими нагрузками и тяжелых условий эксплуатации.

- Отличная стойкость к истиранию: подходит для операций, связанных с высоким износом и поверхностным трением.

- Хорошая свариваемость и формуемость: легко изготавливать и формовать различные промышленные детали и компоненты.

1.4Технологические и эксплуатационные характеристики горячекатаной стали

- Хорошая формуемость: подходит для гибки, штамповки и вытяжки.

- Отличная свариваемость: совместим с различными методами и приемами сварки.

- Умеренная прочность с хорошей вязкостью: способен выдерживать значительные нагрузки; подходит для применения в строительстве.

- Поверхностная окалина: Поверхность может содержать прокатную окалину, образующуюся в результате высокотемпературного окисления, которую обычно удаляют путем травления или дальнейшей обработки.

- Меньшая точность размеров: усадка во время охлаждения может привести к более жестким допускам, чем у холоднокатаных изделий.

- Неровные края:Края могут быть слегка тупыми или неровными по сравнению с холоднокатаной сталью.

- Низкое внутреннее напряжение: минимальное остаточное напряжение, снижающее риск коробления или искажения во время изготовления.

- Крупное зерно, однородная структура: стабильные и последовательные характеристики, хотя и не такие качественные, как у холоднокатаной стали.

- Экономичность: обеспечивает высокую эффективность производства и более низкие производственные затраты, что делает его идеальным для крупносерийного производства металлоконструкций.

1.5Типичные промышленные применения горячекатаной стали

| Промышленность | Приложение | Подробности |

| Строительство | Балки, колонны, несущие конструкции | Используется в зданиях, мостах, складах, гражданском строительстве |

| Опорные плиты и уголки | Несущие опоры и структурный каркас | |

| Автомобильный | Шасси, рамы, колеса | Используется в грузовиках, прицепах, автобусах и легковых автомобилях |

| Армирующие панели | Применяется для высокопрочных и ударопрочных конструкций кузова. | |

| Судостроение | Корпус и палубные плиты | Широкоформатные пластины для судов и барж |

| Нефть и газ | Трубы и трубопроводы (низкого давления) | Сварные трубы, опоры платформ |

| Корпуса и облицовка танков | Хранение нефти, газа и химических продуктов | |

| Тяжелая техника | Компоненты кранов и экскаваторов | Стойки стрелы, рамы, несущие части |

| Производство | Подложка для холоднокатаных изделий | Перед дальнейшей обработкой HRC часто маринуют и смазывают маслом. |

| Стальные бочки и бочонки | Используется для хранения и транспортировки жидкостей. | |

| Железнодорожный | Рамы и колесные базы вагонов | Конструктивные несущие элементы |

| Энергия | Сегменты ветряной башни | Толстая горячекатаная сталь, используемая для башен и гондол |

| Общее изготовление | Ограждения, заборы, ворота | Безопасность дорожного движения и структурное использование |

| Системы хранения | Складские стеллажи и полки | Среднепрочный горячекатаный прокат для логистики и хранения |

| Контейнеры для перевозки | Стеновые панели и рамы | Высокопрочная сталь для контейнерных конструкций |

2.0Горячекатаный рулон стали (HRC): производство, свойства и применение

2.1Общие показатели эффективности горячекатаной стали

(Типичные значения для углеродистой конструкционной стали)

| Свойство | Типичный диапазон |

| Предел текучести (МПа) | 235–355 |

| Прочность на растяжение (МПа) | 370–550 |

| Удлинение (%) | 20–35 |

| Твёрдость (HB) | 100–170 |

| Диапазон рабочих температур | От комнатной температуры до ~400°C |

2.2Основные характеристики горячекатаной стали

| Особенность | Описание |

| Высокотемпературная прокатка | Прокатка выше температуры рекристаллизации обеспечивает отличную пластичность и обрабатываемость. |

| Масштаб поверхности | При охлаждении образуется оксидная накипь, которая портит внешний вид, но удаляется путем травления. |

| Более низкая точность размеров | Из-за теплового расширения и естественного охлаждения допуски более мягкие, чем у холоднокатаной стали. |

| Небольшая деформация | Возможна незначительная усадка; углы и края могут быть закругленными или слегка неровными. |

| Идеально подходит для структурного использования | Широко используется в приложениях, где требуется высокая прочность, но точность размеров имеет второстепенное значение (например, здания, мосты). |

2.3Условия поставки горячекатаного рулона

| Состояние | Описание |

| Черная поверхность (HR) | Необработанная поверхность с прокатной окалиной; экономично и идеально подходит для дальнейшей обработки. |

| Маринованные и промасленные (HRPO) | Окалина удалена и покрыта антикоррозионным маслом; обеспечивает более чистую поверхность для последующих процессов. |

2.4Общие стандарты ASTM для горячекатаной стали – обзор, ориентированный на применение

В следующей таблице обобщены широко используемые стандарты ASTM для горячекатаных стальных листов, полос и конструкционных изделий с упором на области их применения:

| Номер стандарта | Сокращенное название | Тип материала | Типичные применения |

| ASTM A1011 | Горячекатаный углеродистый, конструкционный, HSLA, UHSS стальной лист/полоса | Углеродистая сталь, конструкционная сталь, HSLA, UHSS | Автомобилестроение, строительные конструкции, механические компоненты |

| ASTM А36 | Углеродистая конструкционная сталь | Лист конструкционный горячекатаный стальной лист общего назначения | Балки, колонны, кронштейны, мосты |

| ASTM A569 | Листы и полосы из углеродистой стали горячекатаные коммерческого качества | Коммерческая углеродистая сталь (устаревшая, заменена на A1011) | Общая штамповка, сварка (неконструкционная) |

| ASTM A572 | Конструкционная сталь HSLA | Сталь конструкционная низколегированная высокопрочная | Мосты, высотные здания, тяжелонагруженные компоненты |

| ASTM A992 | Профили из конструкционной стали | Горячекатаные двутавровые и двутавровые балки | Конструктивные балки и колонны в современных зданиях |

| ASTM A715 | Горячекатаный, высокопрочный, холоднодеформированный лист/полоса | Высокопрочная, холоднодеформируемая горячекатаная сталь | Штампованные детали, рамы, усиления |

| ASTM А606 | Сталь HSLA с атмосферной коррозионной стойкостью | Погодостойкая сталь (например, Cor-Ten) | Наружные конструкции, железнодорожные вагоны, контейнеры |

| ASTM А635 | Горячекатаная полоса, углеродистая и HSLA, широкая ширина | Широкополосная углеродистая и высокопрочная низколегированная сталь | Области применения, требующие более толстого горячекатаного листа |

| ASTM A1008 | Лист и полоса холоднокатаной стали (для сравнения) | Холоднокатаная сталь (по сравнению с A1011) | Детали, требующие высокой чистоты поверхности |

2.5Сравнение механических свойств обычных горячекатаных марок ASTM

В этой таблице представлено сравнение типичных механических свойств для широко используемых горячекатаных марок стали ASTM, включая предел текучести, прочность на растяжение и относительное удлинение:

| Класс ASTM | Тип | Предел текучести | Предел прочности | Удлинение (%) | Замечания |

| А36 | Углеродистая конструкционная сталь | ≥ 250 МПа | 400–550 МПа | ≥ 20% | Обычные конструкционные стали для строительства |

| A1011 CS Тип B | Коммерческая сталь | ≥ 170 МПа | ≥ 270 МПа | ≥ 28% | Общее формование, неструктурное |

| A1011 SS класс 36 | Конструкционная сталь | ≥ 250 МПа | ≥ 400 МПа | ≥ 20% | Заменитель А36, широко используемый в строительстве |

| A1011 SS класс 50 | Высокопрочная конструкционная сталь | ≥ 345 МПа | ≥ 450 МПа | ≥ 18% | Более высокая прочность, используется в мостах, тяжелом оборудовании |

| A1011 HSLAS класс 50 | Высокопрочная низколегированная сталь | ≥ 345 МПа | ≥ 450 МПа | ≥ 20% | Лучшая формуемость, чем у марок нержавеющей стали, подходит для автомобильных рам |

| A1011 HSLAS-F класс 50 | HSLA – улучшенная формуемость | ≥ 345 МПа | ≥ 450 МПа | ≥ 22% | Улучшено для производительности штамповки |

| A1011 Класс 100 (UHSS) | Сверхвысокопрочная сталь | ≥ 690 МПа | ≥ 830 МПа | ≥ 10% | Детали конструкции автомобиля, защитные оболочки |

| A572 Класс 50 | Конструкционная сталь HSLA | ≥ 345 МПа | ≥ 450 МПа | ≥ 18% | Мосты, подъемное оборудование, строительная техника |

| А992 | Конструкционная сталь для Н-образных профилей | ≥ 345 МПа | 450–620 МПа | ≥ 18% | Заменяет A572 для двутавровых и двутавровых балок. |