- 1.0Почему алюминиевый сплав 6063 так популярен в производстве?

- 2.0Механические свойства алюминиевого сплава 6063

- 3.0Химический состав алюминиевого сплава 6063

- 4.0Распространенные применения алюминиевого сплава 6063

- 5.0Как 6063 соотносится с другими распространёнными алюминиевыми сплавами?

- 6.0Ключевые этапы подготовки перед обработкой: контроль остаточных напряжений

- 7.0Как эффективно обрабатывать (резать) алюминиевый сплав 6063

- 8.0Как правильно сваривать алюминиевый сплав 6063

- 9.0Как термообработать алюминиевый сплав 6063

- 10.0Как обеспечить высокое качество поверхности алюминиевого сплава 6063

- 11.0Часто задаваемые вопросы (FAQ)

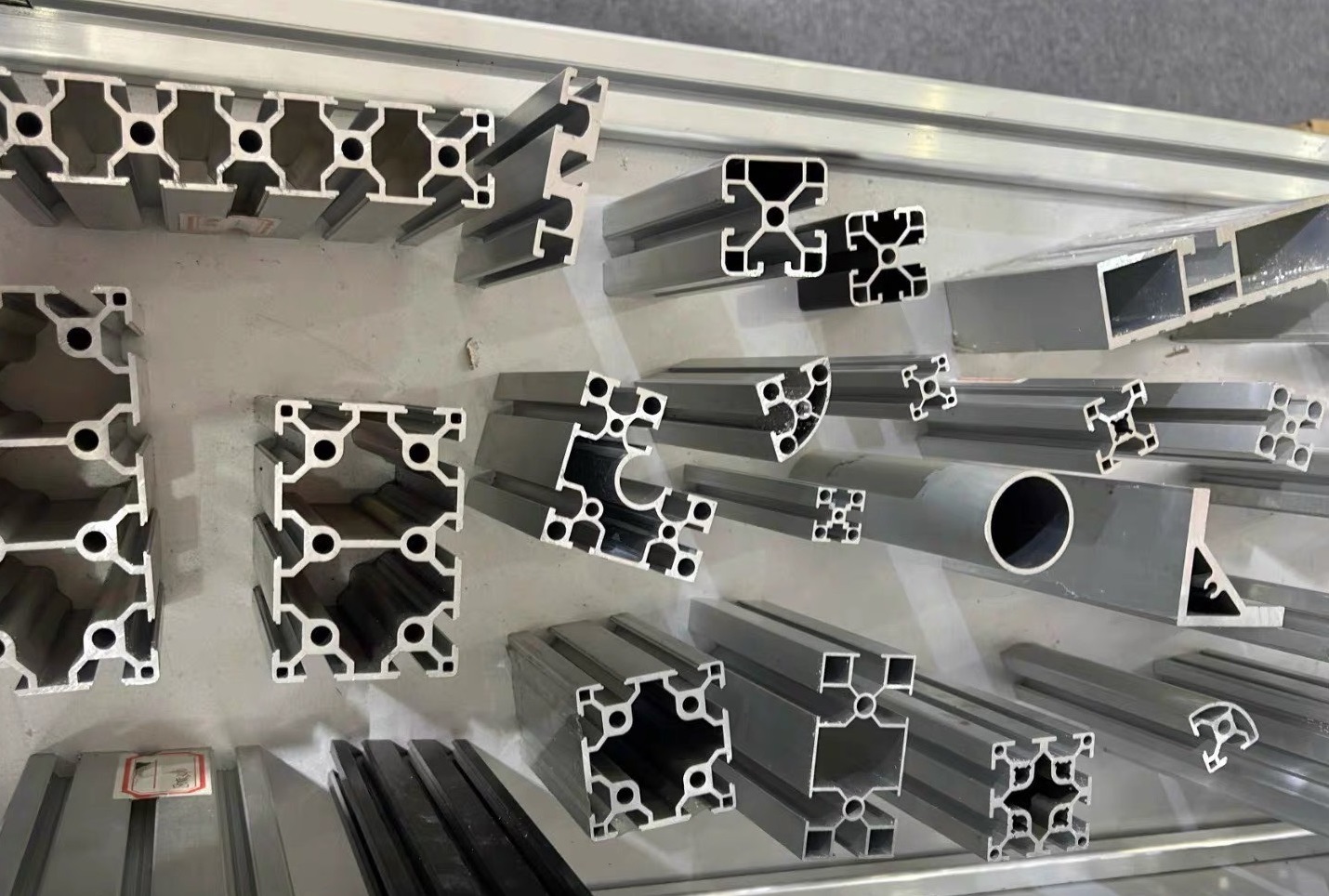

алюминий 6063 Сплав также относится к семейству алюминиево-магниево-кремниевых сплавов (Al-Mg-Si) и представляет собой термообрабатываемый сплав, специально разработанный для экструзии. Его основные преимущества включают отличную экструдируемость, превосходное качество поверхности и высокую коррозионную стойкость. После обработки он приобретает однородный и привлекательный внешний вид, что делает его предпочтительным материалом для архитектурных профилей и декоративных элементов. Он также широко используется в промышленных каркасных системах и корпусах электронного оборудования.

Благодаря таким состояниям, как Т5 и Т6, сталь 6063 достигает баланса средней прочности и хорошей формуемости, что делает ее особенно подходящей для крупносерийного производства профилей сложного поперечного сечения.

1.0Почему алюминиевый сплав 6063 так популярен в производстве?

6063 стал одним из наиболее широко используемых сплавов алюминиевого профиля благодаря его оптимальным характеристикам для формовки и декоративных применений:

- Экструдируемость: исключительная экструдируемость позволяет производить сложные формы профилей с высокой эффективностью.

- Отделка поверхности: Отличное качество поверхности с равномерным высококачественным цветом после анодирования.

- Коррозионная стойкость: высокая стойкость к коррозии и окислению, идеально подходит для наружных декоративных и структурных компонентов.

- Свариваемость: хорошие сварочные характеристики с минимальной деформацией, что обеспечивает простоту сборки.

- Эффективность затрат: умеренная стоимость, стабильные крупные поставки и высокая общая ценность

- Обрабатываемость: низкая трудоемкость резки и удобство последующей обработки

Низкое содержание примесей и однородная металлургическая структура позволяют достичь идеального баланса между эстетикой и структурной устойчивостью, что делает его особенно подходящим для таких применений, как фасады зданий и оконно-дверные системы, где внешний вид и устойчивость к атмосферным воздействиям имеют решающее значение.

2.0Механические свойства алюминиевого сплава 6063

(Примечание: конкретные значения зависят от темперамента.)

- Предел прочности (Т6): 210–260 МПа.

- Предел текучести (Т6): ~170 МПа

- Удлинение: 12–18%

- Твердость: 70–85 HB

- Плотность: 2,70 г/см³

- Интервал плавления: 607–650°C

Различия в свойствах по характеру

- 6063-O: Самая низкая прочность (предел прочности на растяжение ≈ 110 МПа) при отличной пластичности; подходит для глубокой гибки, растяжения и других операций штамповки с большими нагрузками

- 6063-T5: Средняя прочность с более высокой эффективностью производства благодаря старению в процессе производства; подходит для профилей массового производства

- 6063-T6: наивысшая прочность, достигаемая путем искусственного старения; используется в случаях, когда требуются улучшенные структурные характеристики

3.0Химический состав алюминиевого сплава 6063

| Состав | Ал 2024 | Ал 7075 | Ал 6061 | Ал 6063 |

|---|---|---|---|---|

| Cu (%) | 3.847 | 1.276 | 0.192 | ≤0,10 |

| Мг (1ТП3Т) | 1.545 | 2.596 | 1.074 | 0,45–0,9 |

| Си (%) | 0.041 | 0.000 | 0.439 | 0,20–0,6 |

| Fe (%) | 0.223 | 0.329 | 0.307 | ≤0,35 |

| Мн (1ТП3Т) | 0.331 | 0.028 | 0.103 | ≤0,10 |

| Zn (%) | 0.017 | 5.135 | 0.105 | ≤0,10 |

| Сб (1ТП3Т) | 0.046 | 0.061 | 0.063 | — |

| В (1ТП3Т) | 0.015 | 0.011 | 0.014 | — |

| Pb (% или ppmᵃ) | 0.024, % | 0,000, ppm | 54,451, ppm | — |

| Sn (% или ppm) | 0.021, % | 0.013, % | 81,046, ppm | — |

| Ti (% или ppm) | 90,791, ppm | 0.010, % | 83,090, ppm | ≤0,10 |

| Cr (% или ppm) | 99,931, частей на миллион | 0.279, % | 0.025, % | ≤0,10 |

| Zr (ppm) | 8.746 | 0.000 | 3.584 | — |

| Ni (ppm) | 60.653 | 48.240 | 76.797 | — |

| Ал (%) | Остальные | Остальные | Остальные | Баланс |

Состав стали 6063 способствует дисперсионному упрочнению Mg₂Si, хотя соотношение Mg:Si может незначительно варьироваться в зависимости от партии. Низкое содержание железа и меди является решающим фактором, обеспечивающим превосходное качество поверхности.

4.0Распространенные применения алюминиевого сплава 6063

- Архитектурные двери и окна, профили для навесных стен, каркасы веранд

- Декоративные профили для интерьера (потолки, перегородки, плинтусы)

- Защитные ограждения промышленных конвейерных линий и оборудования

- Комплектующие для мебели (каркасы столов и стульев, окантовка шкафов)

- Корпуса для электроники и профили радиаторов

- Автомобильная отделка и багажники на крышу

- Выставочные конструкции и рамки для лайтбоксов

5.0Как 6063 соотносится с другими распространёнными алюминиевыми сплавами?

| Сплав | Сила | Обрабатываемость (экструзия) | Свариваемость | Коррозионная стойкость | Качество поверхности | Основные характеристики |

| 6063 | Середина | Отличный | Отличный | Отличный | Отличный | Предпочтительный сплав для экструзии с высокой декоративной привлекательностью |

| 6061 | Средний–Высокий | Хороший | Очень хороший | Отличный | Хороший | Сбалансированные свойства для структурного применения |

| 7075 | Очень высокий | Бедный | Бедный | Хороший | Справедливый | Высокопрочный сплав аэрокосмического класса |

| 5052 | Середина | Средний | Хороший | Отличный | Хороший | В основном используется для обработки листов и пластин |

Основное преимущество сплава 6063 заключается в его экструдируемости и качестве поверхности, которые значительно превосходят другие сплавы, что делает его незаменимым в архитектурных и декоративных применениях.

6.0Ключевые этапы подготовки перед обработкой: контроль остаточных напряжений

Остаточные напряжения в экструдированных профилях из стали 6063 возникают главным образом в результате охлаждения после экструзии. Сложные или тонкостенные профили склонны к деформации при снятии напряжения во время обработки. Рекомендуемые методы:

- Допускается естественное или искусственное старение после экструзии для снижения внутреннего напряжения.

- После черновой обработки оставьте профили на 24 часа перед окончательной обработкой.

- Используйте многоточечный, равномерно распределенный зажим, чтобы избежать локализованного напряжения.

- Используйте подход «симметричной обработки», чтобы минимизировать односторонние силы резания.

7.0Как эффективно обрабатывать (резать) алюминиевый сплав 6063

Обладая меньшей твердостью и большей пластичностью, чем 60616063 обеспечивает пониженное сопротивление резанию, но более склонен к образованию нароста на кромке и налипанию инструмента. Для достижения стабильной производительности, особенно при использовании Машина для резки алюминия — выбор инструмента и параметры резания должны быть тщательно оптимизированы

7.1Рекомендуемые инструменты и вставки:

- Твердосплавные инструменты (предпочтительно):

Концевые фрезы с 2 или 3 зубьями, большим передним углом (15°–20°) и увеличенными стружечными канавками. - Покрытия:TiB₂ и DLC обладают отличными антиадгезионными свойствами. TiN более склонен к прилипанию, но всё же может быть эффективен при обработке с лёгкими нагрузками или короткими циклами.

Высокие скорости резки, острые кромки и достаточное охлаждение имеют важное значение, особенно при автоматизированном Станки для резки алюминия. - Инструменты HSS:

Подходит для легких операций, таких как простое сверление. - Упражнения:

Параболическая геометрия стружечных канавок улучшает отвод стружки и уменьшает засорение.

7.2Рекомендуемые параметры резки (контрольный диапазон):

| Процесс | Скорость резания Vc | Скорость подачи | Глубина реза | Примечания |

| Фрезерование | 300–500 м/мин | 0,05–0,2 мм/зуб | 1–5 мм | Требуется охлаждающая жидкость/смазка |

| Поворот | 250–400 м/мин | 0,2–0,4 мм/об | 1–3 мм | Избегайте резки на низкой скорости |

| Бурение | 80–150 м/мин | 0,08–0,25 мм/об | Отрегулируйте по мере необходимости | Ступенчатое сверление + охлаждение для глубоких отверстий |

| Постукивание | 10–20 м/мин | Шаг резьбы | — | Используйте специальные краны для алюминия + масло для резьбы |

Эти диапазоны хорошо подходят как для ручных настроек, так и для установок с ЧПУ. Станки для резки алюминия, обеспечивая стабильное качество обработки.

7.3Замечания по обработке:

- Охлаждение/Смазка:

Используйте эмульсии или специальные смазочно-охлаждающие жидкости для алюминия с противозадирными присадками, чтобы минимизировать прилипание инструмента и продлить срок его службы, что особенно важно для высокоскоростного оборудования для резки алюминия. - Состояние инструмента:

Поддерживайте остроту режущих кромок и при необходимости затачивайте их, чтобы не допустить размазывания или сжатия мягкого материала 6063. - Метод резки:

Для уменьшения образования заусенцев и царапин на поверхности отдавайте предпочтение попутному фрезерованию. - Избегайте задержек инструмента:

Не допускайте застревания инструмента на поверхности заготовки, чтобы не оставить на ней вмятин. - Тонкостенные детали:

Используйте мягкие зажимы, вакуумные приспособления или дополнительные опоры для предотвращения деформации во время резки, особенно при обработке на скоростных подачах. Станки для резки алюминия.

8.0Как правильно сваривать алюминиевый сплав 6063

6063 обеспечивает лучшую свариваемость, чем 6061с меньшей деформацией в зоне термического влияния (ЗТВ). Однако потеря прочности в сварном шве и ЗТВ может достигать 20–50% (обычно около 30%) в зависимости от состояния основного материала, метода сварки и погонной энергии. Может потребоваться послесварочное старение или проектирование с компенсацией прочности.

8.1Распространенные методы сварки

- Сварка TIG: предпочтительна для точного, чистого сварного шва с минимальными искажениями; идеально подходит для декоративных компонентов

- Сварка MIG: высокая эффективность; подходит для толстостенных профилей или массового производства

- Распространенные присадочные проволоки: ER4043 (хорошая текучесть и внешний вид шва), ER5356 (повышенная прочность)

8.2Методы сварки

- Подготовка к сварке: удалите оксидный слой (Al₂O₃) с помощью щетки из нержавеющей стали или химического обезжиривателя до появления металлического блеска.

- Защитный газ: чистый аргон (≥99,99%), 8–12 л/мин

- Предварительный нагрев: для толщины >8 мм предварительный нагрев до 100–150 °C, чтобы избежать холодных трещин.

- Параметры сварки: используйте низкий ток и высокую скорость сварки, чтобы минимизировать ширину зоны термического влияния.

- Обработка после сварки: допускается естественное охлаждение; при необходимости более высокой прочности можно применять повторное старение T6.

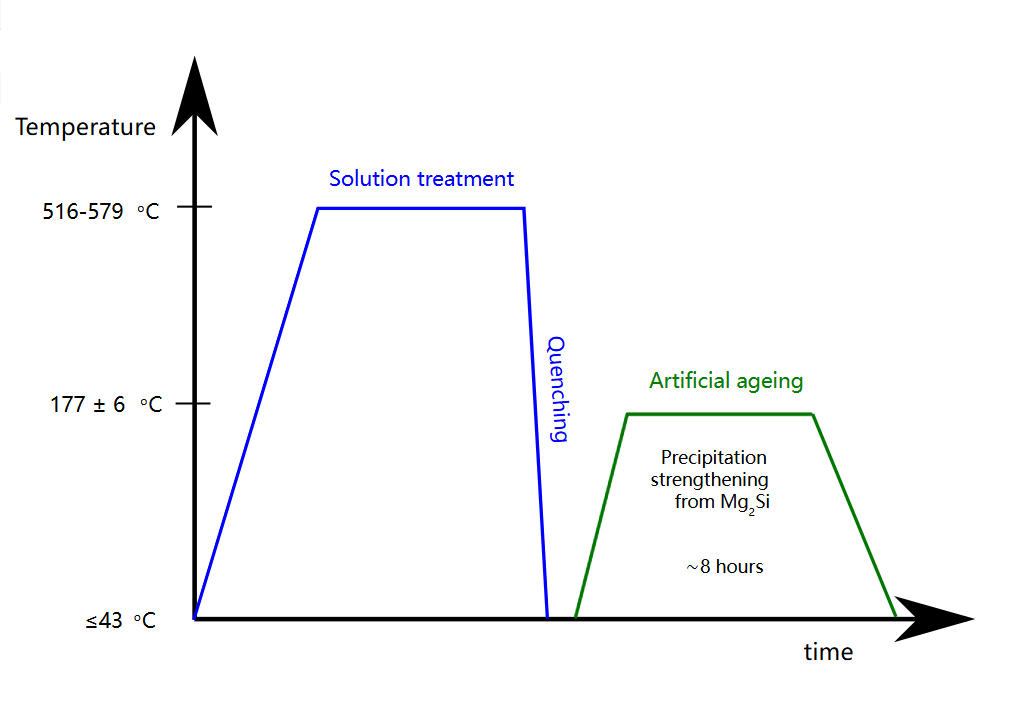

9.0Как термообработать алюминиевый сплав 6063

Основной целью термической обработки для марки 6063 является оптимизация осаждения Mg₂Si, достижение баланса между прочностью и экструдируемостью.

9.1Обработка раствором

- Температура нагрева: 530–540 °C (ниже 60–61 °C для предотвращения роста зерна)

- Время выдержки: 1–2 часа в зависимости от толщины сечения

- Закалка: закалка в воде со скоростью охлаждения ≥150°C/мин для предотвращения преждевременного осаждения

9.2Лечение старения

- Искусственное старение Т6: 170–180°С в течение 8–12 часов, охлаждение на воздухе

- Выдержка T5 в режиме реального времени: температура контролируется с помощью охлаждающих ванн после экструзии; 150–170 °C в течение 4–6 часов, высокая эффективность

- Естественное старение: 7–14 дней при комнатной температуре; окончательная прочность достигает ~70–80% от T6, подходит, когда не требуется высокая прочность

10.0Как обеспечить высокое качество поверхности алюминиевого сплава 6063

6063 считается идеальным субстратом для анодирования, а качество обработки поверхности напрямую влияет на стоимость конечного продукта.

10.1Общие методы обработки поверхностей

- Анодирование (прозрачное, окрашенное, электрофоретическое): наиболее распространено; повышает коррозионную стойкость и внешний вид.

- Твердое анодирование: толщина покрытия 20–50 мкм для повышения износостойкости в промышленных условиях

- Пескоструйная обработка и чистка: создают матовую или текстурированную поверхность и маскируют мелкие царапины.

- Порошковое покрытие: широкая цветовая гамма с высокой устойчивостью к атмосферным воздействиям для наружных компонентов

- Полировка: обеспечивает зеркальный блеск для декоративного использования.

10.2Примечания по обработке поверхности

- Предварительная обработка имеет решающее значение: тщательное обезжиривание (щелочным очистителем), нейтрализация и химическая полировка для удаления оксидной пленки и загрязнений.

- Во время анодирования избегайте чрезмерной плотности тока, чтобы предотвратить образование шероховатого или неровного покрытия.

- Контролируйте температуру экструзионной головки, чтобы избежать дефектов поверхности, таких как темные линии и царапины.

- Не допускайте контакта с едкими веществами во время хранения, чтобы избежать изменения цвета.

11.0Часто задаваемые вопросы (FAQ)

Подходит ли 6063 для выдавливания сложных профилей?

Да. Сплав 6063 обладает отличными характеристиками текучести при экструзии и позволяет получать тонкостенные профили (в некоторых процессах менее 1,2 мм). Конечная толщина стенки и сложность конструкции зависят от геометрии профиля, конструкции фильеры и условий экструзии, что делает его одним из лучших сплавов для сложных профилей.

Какой сплав анодируется лучше — 6063 или 6061?

6063 обладает лучшими характеристиками. Низкое содержание железа и меди обеспечивает более равномерный оксидный слой, равномерную окраску и превосходную яркость поверхности, особенно для светлых декоративных покрытий.

В чем основное различие между закалками стали 6063 T5 и T6?

- T5: Старение в процессе производства, высокая эффективность, низкая стоимость, средняя прочность (на растяжение ≈210 МПа); подходит для стандартных дверных/оконных профилей

- T6: Искусственное старение, более высокая прочность (на растяжение ≈260 МПа), меньшая деформация; идеально подходит для применения в конструкциях или для деталей, к которым предъявляются высокие требования по прочности

Как можно предотвратить застревание инструмента при обработке 6063?

Особое внимание следует уделить высокой скорости резания + достаточному охлаждению + острому инструменту: скорость резания ≥300 м/мин, специальная смазочно-охлаждающая жидкость для алюминия, регулярно затачиваемые инструменты и избегание низкоскоростной обработки с большими нагрузками.

Можно ли использовать 6063 на открытом воздухе?

Да. Его коррозионная стойкость в сочетании с анодированным покрытием обеспечивает долгий срок службы. В прибрежных или сильно загрязненных условиях рекомендуется дополнительная защита или периодическое обслуживание.

Ссылка

https://en.wikipedia.org/wiki/6063_aluminium_alloy

https://www.gabrian.com/6063-aluminum-properties/

https://www.metalexchange.com/press/6063-aluminum