- 1.0Как классифицируются крепежные изделия: типы и функциональные особенности

- 2.0Как материалы крепежа и обработка поверхности повышают производительность

- 3.0Как производятся крепежные изделия: основные производственные процессы

- 4.0Промышленное применение крепежных изделий

- 5.0Анализ отказов и контроль качества крепежных изделий

- 6.0Стандарты выбора и установки крепежа

- 7.0Часто задаваемые вопросы (FAQ)

- 8.0Заключение

1.0Как классифицируются крепежные изделия: типы и функциональные особенности

1.1Резьбовые крепежные элементы: стандартизированный тип соединения

Резьбовые крепёжные элементы разработаны на основе принципа винтового движения, при котором точное зацепление внутренней и внешней резьбы обеспечивает затягивающий эффект. Они представляют более 75% мирового рынка крепёжных изделий и включают в себя несколько основных категорий:

Болты:

- Базовая конструкция: состоит из головки и резьбового стержня, обычно используется с гайками. Классифицируются по классам прочности: 4.8, 8.8, 10.9 и 12.9, где классы выше 8.8 относятся к высокопрочным болтам, используемым в условиях высокой нагрузки.

- Распространенные типы и области применения:

- Болт с шестигранной головкой: имеет шестигранную головку и полную или неполную резьбу. Болты класса прочности 8.8 широко используются в соединениях стальных конструкций, а болты класса прочности 12.9, обладающие высокой прочностью на разрыв, подходят для блоков двигателей и других узлов, подверженных высоким нагрузкам.

- Болт с квадратным подголовком: имеет круглую головку и квадратный подголовок, который фиксируется в материале во время монтажа, предотвращая проворачивание. Идеально подходит для крепления деревянных конструкций и металлической арматуры.

- Фланцевый болт: имеет круглый фланец с насечками под головкой для равномерного распределения нагрузки без шайбы. Широко используется в автомобильных шасси и трубопроводных системах, снижая ослабление крепления от вибрации до 50%.

- Шпильки и U-образные болты: Шпильки используются для соединения толстых пластин или крепления оснований машин, в то время как U-образные болты предназначены для зажима цилиндрических деталей, таких как трубы и трубки.

Винты:

- Основные характеристики: В отличие от болтов, винты не требуют гаек и могут быть непосредственно вкручены в резьбовые или саморезные отверстия. Они являются одними из самых распространённых крепёжных изделий в производстве.

- Распространенные типы и области применения:

- Саморез: имеет острую треугольную резьбу, которая врезается в ответную резьбу в таких материалах, как пластик или тонкие стальные листы, идеально подходит для легких конструкций.

- Винт с полной резьбой, используемый с предварительно нарезанными отверстиями. Например, винты с плоской головкой M2.5 обычно используются для крепления печатных плат. Момент затяжки ограничен 0,8–1,2 Н·м для предотвращения повреждений.

- Винт с головкой под торцевой ключ: имеет утопленное шестигранное гнездо для применения с высоким крутящим моментом в ограниченном пространстве, например, в пресс-формах и прецизионных станках.

- Винты специального назначения: включают в себя винты с защитой от несанкционированного доступа и терморегулирующие винты, используемые в системах безопасности и электрических шкафах.

Шпильки, гайки и шайбы:

- Шпильки: компоненты без головок с резьбой на обоих концах. Возможны варианты исполнения со шпильками с полной резьбой для соединений толстых пластин и двухсторонними шпильками одинаковой длины для крепления основания. В условиях высоких температур используются материалы, такие как сплав GH4169, обеспечивающие превосходное сопротивление ползучести.

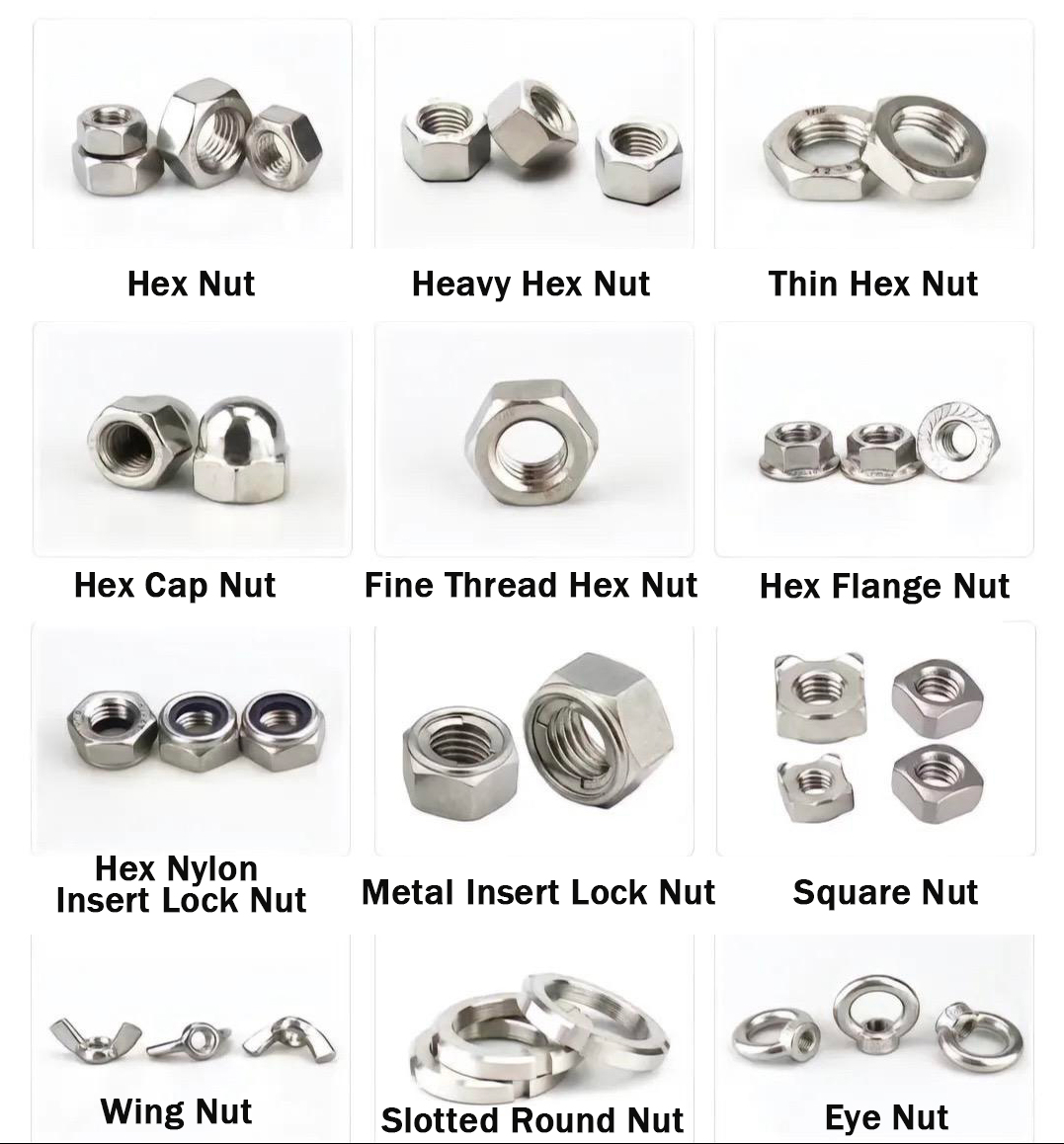

- Гайки: соединяются с болтами посредством внутренней резьбы. В зависимости от стопорных свойств они делятся на шестигранные гайки, стопорные гайки с нейлоновой вставкой (выдерживают до 30 000 циклов вибрации без ослабления) и колпачковые гайки (обеспечивают как защиту, так и эстетичный внешний вид).

- Шайбы: Дополнительные компоненты с основными функциями:

- Плоская шайба: распределяет нагрузку от болта по более широкой поверхности (до пяти раз превышающей площадь контакта), защищая покрытия и предотвращая образование вмятин.

- Пружинная шайба: обеспечивает постоянную предварительную нагрузку за счет упругой деформации, препятствуя ослаблению под воздействием вибрации.

- Уплотнительная шайба: изготовлена из резины или ПТФЭ, обеспечивает герметизацию жидкости во фланцевых соединениях и работает в диапазоне температур от –200 °C до 300 °C.

- Стопорная шайба: сохраняет герметичность даже при трении и вибрации, подходит для точных и высокостабильных применений.

1.2Безрезьбовые крепежные элементы: постоянные и специальные варианты соединения

Крепёж без резьбы основан на механической деформации или физическом зацеплении, а не на резьбе, что делает его пригодным для неразъёмных соединений или соединений в условиях ограниченного пространства. Основные категории включают:

Гвозди и заклепки:

- Гвозди: основные соединительные элементы для дерева и лёгких материалов. Распространенные типы:

- Обыкновенные круглые гвозди: изготавливаются из низкоуглеродистой стали, диаметром 1–6 мм, длиной 10–200 мм.

- Пороховые гвозди: могут быть мгновенно забиты в бетон или сталь, повышая эффективность каркаса при строительстве до четырех раз.

- Специальные гвозди: такие как водонепроницаемые или резьбовые гвозди, предназначенные для особых экологических требований.

- Заклёпки: создают соединения путём деформации стержня во время установки. Существуют следующие типы:

- Цельные заклепки: обеспечивают прочные, защищенные от несанкционированного доступа соединения, подходящие для конструкций, подверженных вибрации или ударам.

- Глухие заклепки (заклепки POP): позволяют производить одностороннюю установку, используются в салонах автомобилей и корпусах электронных устройств.

- Заклепки с большим фланцем: оснащены увеличенными фланцами для улучшенного распределения нагрузки и более быстрой сборки.

Штифты и якоря:

- Штифты: изготовлены с допуском IT6–IT8, что обеспечивает точность сборки до 0,01 мм. Типы:

- Штифты: обеспечивают точное совмещение компонентов.

- Пружинные штифты: изготовлены из пружинной стали для компенсации несоосности отверстий.

- Срезные штифты: разработаны так, чтобы ломаться при перегрузке, защищая основные конструкции.

- Анкеры: используются для крепления компонентов к бетонным или каменным основаниям.

- Механические анкеры: включают в себя распорные, подрезные и винтовые анкеры — глубина установки должна рассчитываться на основе прочности основания.

- Химические анкеры: Сочетают резьбовые стержни с капсулами из смолы; после затвердевания соединение обеспечивает более высокую прочность на вырыв до 30%, чем механические анкеры, идеально подходит для сейсмического усиления зданий.

- Зажимы и хомуты: включают стопорные кольца, стопорные кольца, E-образные хомуты и хомуты для шлангов, обеспечивающие эффективную временную или полупостоянную фиксацию в автомобильной и электронной промышленности. Их преимущества включают в себя быструю установку, простоту снятия и надёжную фиксацию.

2.0Как материалы крепежа и обработка поверхности повышают производительность

2.1Основные принципы выбора материалов

Материалы для крепежа должны сочетать в себе прочность, коррозионную стойкость, технологичность и экономичность. Выбор материала зависит от конкретных условий применения:

Стальные материалы: наиболее экономичный и широко используемый вариант.

- Низкоуглеродистая сталь: используется для болтов общего назначения ниже класса 4.8.

- Среднеуглеродистая сталь: закаленная и отпущенная для получения болтов класса 8.8 для применения в строительстве.

- Легированная сталь (например, 40CrNiMoA): позволяет производить высокопрочные болты класса 12.9 для тяжелых условий эксплуатации и высоких напряжений.

- Нержавеющая сталь: марка 304/A2 обеспечивает надежную коррозионную стойкость в нейтральных средах, а марка 316/A4, легированная молибденом, обеспечивает повышенную стойкость к морской воде и подходит для морских судов и морских платформ.

Цветные металлы:

- Алюминиевые сплавы (например, 7075): предпочтительны в аэрокосмической технике из-за снижения веса.

- Титановые сплавы (например, TC4): обеспечивают исключительную коррозионную стойкость и биосовместимость, используются в авиационных двигателях и медицинских имплантатах.

- Медные сплавы: латунь (H62) идеально подходит для электропроводящих применений, а бронза (QAl9-4) хорошо подходит для износостойких узлов.

- Неметаллические материалы: широко используются конструкционные пластики, такие как нейлон 66 (для электроизоляции) и ПТФЭ (для защиты от химической коррозии). Композиты, армированные углеродным волокном, обеспечивают значительное снижение веса для современных беспилотных летательных аппаратов и транспортных средств на новых источниках энергии.

Специально обработанные стали:

- Электрооцинкованная сталь: предназначена для применения внутри помещений и обеспечивает базовую защиту от коррозии.

- Горячеоцинкованная сталь: обеспечивает более толстое цинковое покрытие и в три раза более высокую коррозионную стойкость, подходит для использования на открытом воздухе.

- Никелированная и хромированная сталь: обеспечивает полированную декоративную отделку поверхности, идеально подходящую для видимых или эстетических компонентов.

2.2Процессы обработки поверхности: ключ к повышению производительности

Поверхностная обработка значительно повышает долговечность, коррозионную стойкость и механическую надежность крепежных изделий в различных условиях эксплуатации.

Антикоррозийная обработка:

- Электрогальванизация: толщина покрытия 5–15 мкм, экономичный вариант для использования внутри помещений.

- Горячее цинкование: толщина покрытия 50–100 мкм, обеспечивающая в три раза большую коррозионную стойкость по сравнению с гальванопокрытием; стандарт для наружных стальных конструкций.

- Покрытие Dacromet: цинк-хромовая пленка толщиной 6–8 мкм, обеспечивающая стойкость к солевому туману более 500 часов без риска водородной хрупкости; идеально подходит для высокопрочных болтов.

- Фосфатирование: создает фосфатный конверсионный слой, который улучшает адгезию краски; обычно применяется к крепежным элементам шасси автомобилей.

- Функциональные методы лечения:

- Азотирование: формирует на поверхности резьбы упрочненный диффузионный слой азота с твердостью более HV800, что повышает износостойкость и продлевает срок службы крепежа в 2–3 раза.

- Смазочное покрытие: нанесение дисульфида молибдена или ПТФЭ на резьбу снижает момент затяжки и предотвращает заедание, особенно для крепежных деталей из нержавеющей стали.

- Черное оксидирование: создает тонкую пленку оксида железа, которая обеспечивает умеренную защиту от коррозии и темный декоративный вид, часто используется на ручках инструментов и поверхностях оборудования.

3.0Как производятся крепежные изделия: основные производственные процессы

3.1Процессы формования пластмасс: основной метод массового производства

- Холодная ковка: этот процесс, осуществляемый при комнатной температуре, деформирует металлические заготовки под высоким давлением посредством последовательности операций: резка → высадка → накатка резьбы. Непрерывное течение металла повышает прочность на разрыв на 15–20% по сравнению с деталями, обработанными методом механической обработки, а коэффициент использования материала превышает 95%. Холодная ковка идеально подходит для болтов и винтов размером менее M16, обеспечивая производительность до 100 000 изделий в час на одной линии. Перед ковкой заготовки проходят сфероидизирующий отжиг для снижения твёрдости и улучшения формуемости.

- Горячая ковка: процесс включает нагрев металлических заготовок до 1100–1250 °C (выше температуры рекристаллизации стали) и последующую формовку под давлением. Этот метод подходит для крепежа большого диаметра (M20 и выше) или высокопрочных деталей, позволяя формовать головки со сложной геометрией. Контролируемое охлаждение критически важно для предотвращения образования крупнозернистых заготовок, а последующая закалка и отпуск необходимы для восстановления оптимальных механических свойств.

3.2Обработка и передовые технологии производства

- Процесс обработки: выполняется на токарных и фрезерных станках, включая точение → фрезерование → нарезание резьбы (резанием или накаткой). Этот процесс обеспечивает высокую гибкость и точность, что делает его идеальным для изготовления нестандартных или специальных крепёжных деталей (например, болтов с головками особой формы). Однако из-за низкой эффективности использования материала и низкой скорости обработки он обычно применяется в мелкосерийном производстве или для высокоточных изделий, например, для резьбовых крепёжных деталей аэрокосмического класса, требующих допусков размеров в пределах ±0,005 мм.

- Передовые технологии:

- 3D-печать: обеспечивает комплексное производство крепёжных деталей сложной геометрии. Например, протекторы болтов из термопластичного полиуретана (ТПУ), напечатанные на 3D-принтере для нефтяного месторождения Цзянсу, снизили скорость коррозии болтов на открытом воздухе с 85% до менее 10%.

- Накатка резьбы: используется резьбонакатной станок для пластической деформации металлических заготовок при комнатной температуре. Регулируя скорость вращения ролика, подачу и давление, можно формировать резьбу с допуском IT6 и шероховатостью поверхности менее Ra0,8 мкм. Крепёжные элементы с резьбой MJ для аэрокосмической отрасли, изготовленные этим методом, достигают усталостной долговечности, превышающей 130 000 циклов, что значительно превышает типичный срок службы в 50 000 циклов для деталей с нарезанной резьбой.

4.0Промышленное применение крепежных изделий

4.1Аэрокосмическое и новое энергетическое оборудование

- Авиационно-космический сектор: Крепёжные элементы в аэрокосмической отрасли требуют исключительной точности и лёгкости конструкции, где каждый грамм имеет значение. В последнем поколении крепёжных элементов с резьбой MJ используется никелевый суперсплав GH4169 или титановый сплав TC4, обеспечивающие прочность на разрыв 1300–1550 МПа и 1100–1250 МПа соответственно. В сочетании с самостопорящимися гайками эти болты выдерживают до 30 000 циклов вибрации без ослабления. Каждый крепёжный элемент проходит 720-часовые испытания в соляном тумане и 30-дневные испытания на стойкость к грибкам, что гарантирует надёжность в экстремальных условиях окружающей среды.

Новое энергетическое оборудование:

- Ветроэнергетика: Соединительные болты башен обычно изготавливаются из высокопрочной легированной стали марки 10.9 с покрытием Dacromet, рассчитанным на 20 лет службы. Для морских ветровых установок требуется дополнительное фторуглеродное покрытие для обеспечения стойкости к соляному туману более 1000 часов.

- Фотоэлектрические системы: Крепёжные элементы систем крепления обычно изготавливаются из нержавеющей стали марки 316 или горячеоцинкованной углеродистой стали и оснащаются стопорными шайбами для предотвращения ослабления крепления из-за теплового расширения и сжатия. В системах слежения за солнечными батареями предпочтительны самосмазывающиеся крепёжные элементы для снижения трения и частоты технического обслуживания.

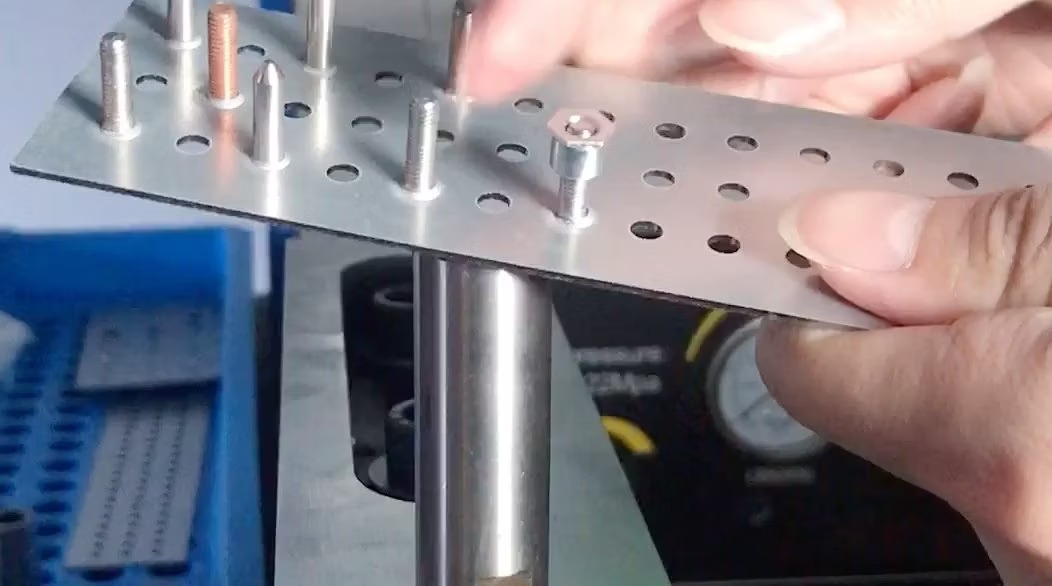

4.2Автомобильное производство и строительство

- Автомобильная промышленность: в одном легковом автомобиле обычно используется 2000–3000 крепёжных элементов. Болты головки блока цилиндров из легированной стали марки 12.9 затягиваются методом затяжки с изменением момента затяжки на угол для обеспечения надёжной герметизации. В автоматизированных сборочных линиях ключевую роль играют машины для установки крепёжных элементов: оснащённые системой позиционирования с визуальным контролем и сервоприводами для затяжки, каждая машина может собирать 1200–1500 крепёжных элементов в час, что значительно снижает трудозатраты и количество ошибок при сборке. Такие системы широко используются для дверных панелей и корпусов аккумуляторных батарей электромобилей.

- Строительная техника: В высотных стальных конструкциях используются болты М24 класса прочности 10.9, способные выдерживать усилие растяжения 150 кН. Для крупных мостов, таких как мост через реку Янцзы, анкерные болты изготавливаются из коррозионно-стойкой легированной стали, а глубина установки превышает диаметр болта в 25 раз, что обеспечивает высокую устойчивость к вырыванию.

5.0Анализ отказов и контроль качества крепежных изделий

5.1Распространенные виды отказов и их основные причины

5.2Анализ отказов и контроль качества

5.3Тенденции интеллектуального развития крепежных изделий

6.0Стандарты выбора и установки крепежа

6.1Ключевые факторы научного выбора крепежа

6.2Основные стандарты установки и эксплуатации

7.0Часто задаваемые вопросы (FAQ)

- Что означает класс прочности крепежа?

- Класс прочности обозначается двумя числами. Например, класс 8.8 означает номинальную прочность на растяжение ≥ 800 МПа и отношение предела текучести ≥ 0,8, т.е. предел текучести ≥ 640 МПа.

- Как можно предотвратить гальваническую коррозию между крепежными элементами?

- Существует три основных метода:

- Используйте крепежные элементы из материалов с близкими электродными потенциалами.

- Между разнородными металлами установите изолирующие шайбы.

- Нанесите на крепежные элементы катодную защиту или антикоррозионные покрытия.

- В чем основное отличие болта от винта?

- Болт требует гайки для сборки и подходит для разъёмных несущих соединений. Винт же, напротив, непосредственно ввинчивается в резьбовое отверстие и не требует гайки, что делает его идеальным для лёгких или жёстких соединений.

- Почему высокопрочные болты требуют обработки дегидрированием?

- В процессе кислотной очистки и гальванизации высокопрочные болты могут поглощать атомы водорода, которые скапливаются в зонах концентрации напряжений, что приводит к водородной хрупкости. Дегидрирование удаляет эти атомы, предотвращая преждевременное разрушение.

- Чем умные засовы отличаются от традиционных?

- Умные болты интегрируют в себя сенсорные и коммуникационные модули, позволяющие отслеживать и передавать данные о предварительной нагрузке и напряжении в режиме реального времени. Они превращают крепёж из пассивного носителя нагрузки в активный чувствительный элемент, выступая в качестве ключевого узла промышленного интернета вещей (IIoT).

- Как следует выбирать шайбы во фланцевых соединениях?

- Выбор зависит от температуры, давления и химических свойств среды:

- Низкое давление/температура → Резиновая прокладка

- Среднее давление/температура → Прокладка из асбестовой резины

- Высокое давление/температура → Металлическая спирально-навитая прокладка

- Каковы визуальные различия между усталостным разрушением и хрупким разрушением крепежных деталей?

- Усталостный излом: проявляет видимые усталостные полосы и очаги, имеющие синевато-серый оттенок.

- Хрупкий излом: образует плоскую кристаллическую поверхность с минимальной пластической деформацией.

- Каковы преимущества и ограничения крепежных деталей, изготовленных с помощью 3D-печати?

- Преимущества: Возможность создания сложных геометрических форм, индивидуальных проектов и высокая степень использования материала.

- Ограничения: более высокая стоимость, более низкая эффективность производства, а для обработки поверхности часто требуется последующая обработка.

- Каковы преимущества и области применения автоматических машин для установки креплений?

- Основное преимущество — высокая автоматизация. Благодаря визуальному позиционированию и сервоуправлению станок обеспечивает точную подачу, выравнивание и затяжку. Он способен собирать 1200–1500 крепежных деталей в час, значительно снижая количество ошибок. К распространенным областям применения относится автомобилестроение, в частности, производство дверных панелей и корпусов аккумуляторных батарей.

8.0Заключение

Крепёжные элементы – микроскопическая основа современной промышленности, эволюционировавшая от простых соединителей до интеллектуальных сенсорных компонентов в интеллектуальных производственных системах. От бронзовых заклёпок древних мастеров до интеллектуальных болтов аэрокосмического класса – каждый технологический скачок приводил к новым уровням производительности и надёжности оборудования.

В современном производстве крепёжные изделия служат ключевым показателем промышленного потенциала. Например, аэрокосмические крепёжные изделия с резьбой MJ выдерживают усталостную нагрузку более 130 000 циклов, а беспроводные пассивные интеллектуальные болты обеспечивают надёжный мониторинг в экстремальных условиях. Технология 3D-печати также позволяет создавать индивидуальные и лёгкие производственные линии.

С инженерной точки зрения, проектирование и применение крепежных деталей образуют целостную техническую экосистему: научный выбор закладывает основу, точное производство гарантирует качество, стандартизированный монтаж гарантирует стабильность, а анализ отказов стимулирует постоянное совершенствование.

Заглядывая в будущее, можно сказать, что с продолжающейся интеграцией интеллектуальных датчиков, экологичных материалов и легких технологий крепежные элементы больше не будут просто соединительными элементами — они будут выполнять функцию «нервных терминалов» интеллектуального производства, соединяя не только конструкции, но и данные и интеллект эпохи Индустрии 4.0.

Ссылка

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?