Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Станки для лазерной резки труб, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Для получения полного понимания процесса резки металла необходимо проанализировать его с трех ключевых точек зрения: элементы резки, параметры резки и геометрия режущего слоя..

1.0Что представляют собой режущие элементы в металлообработке?

Металлообработка — это процесс механической обработки, при котором режущий инструмент совершает режущее движение по заготовке на станке, в результате чего удаляется избыток материала в виде стружки. К типичным станкам относятся токарные, фрезерные, сверлильные и расточные станки.

К основным элементам металлообработки относятся:

- Движение при резке: включая основное движение и движение подачи (например, вращение заготовки является основным движением на токарном станке, а вращение инструмента — основным движением на фрезерном или сверлильном станке).

- Параметры резки

- Режущий слой и его геометрические параметры

В совокупности эти элементы определяют эффективность резания, точность обработки и срок службы инструмента.

Краткое содержание: Режущие элементы составляют теоретическую основу для анализа процесса резания, выбора параметров резания и оптимизации стратегий обработки на различных типах станков.

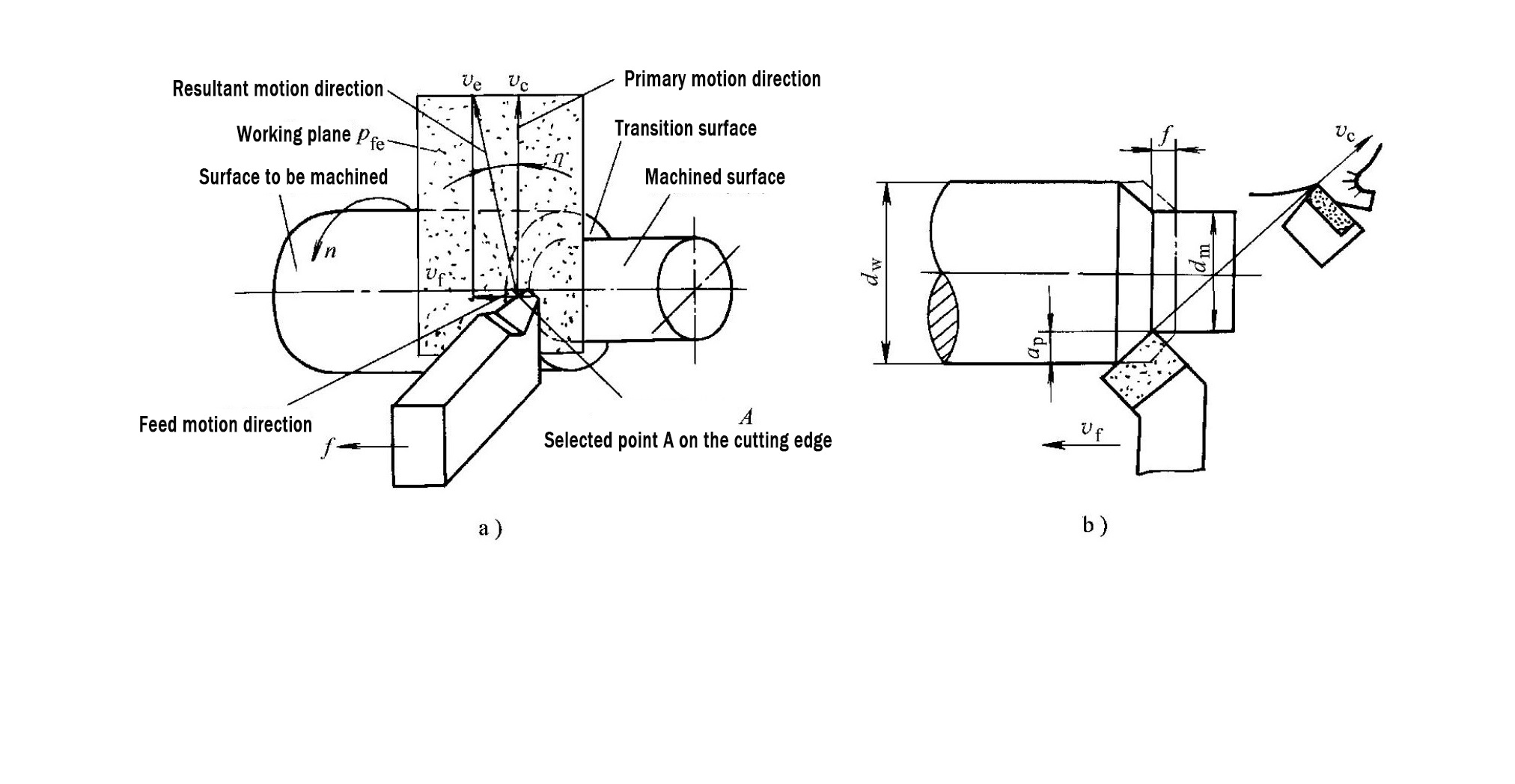

2.0Классификация поверхностей заготовок при резке

В процессе резки поверхность заготовки не статична, а непрерывно изменяется по мере удаления материала. Это явление характерно для всех операций металлообработки, и поверхности обычно подразделяются на три категории:

- Обработанная поверхность: Поверхность, уже обработанная инструментом, образующая окончательные или промежуточные размеры заготовки.

- Поверхность, подлежащая обработке: поверхность, которая еще не была разрезана и будет удалена следующим слоем резки.

- Переходная поверхность: Поверхность, в данный момент формируемая режущей кромкой, будет дополнительно удалена при следующем проходе или обороте резки.

Краткое содержание: Между обрабатываемой поверхностью и обрабатываемой поверхностью находится режущий слой, а переходная поверхность выступает в качестве динамического интерфейса, соединяющего их.

3.0Что такое корм и норма кормления?

3.1Кормить

Подача — это перемещение инструмента относительно заготовки в направлении подачи, отражающее «плотность» съема материала во время резки. Ее определение несколько различается в зависимости от типа станка:

- Подача за один оборот:

$$

f \text{ (мм/р)}

$$

В основном используется на токарных и расточных станках.

- Питание на один зуб:

$$

f_z \text{ (мм/зуб)}

$$

Commonly used for multi-tooth tools on milling machines, буровые станки, and reamers.

Например, при внешней токарной обработке на токарном станке подача

$$

ф

$$

обозначает осевое расстояние, на которое инструмент перемещается за один полный оборот заготовки.

3.2Скорость подачи

Скорость подачи — это мгновенная скорость выбранной точки на режущей кромке относительно заготовки в направлении подачи, выражаемая в мм/мин.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Где:

– \(v_f\) – скорость подачи

– \(f\) – скорость подачи за один оборот

– \(f_z\) – это подача на зуб.

– \(n\) – скорость вращения шпинделя (об/мин)

– \(z\) – количество режущих зубьев

Инженерная интерпретация: При прочих равных условиях увеличение подачи приводит к увеличению толщины режущего слоя, что, в свою очередь, увеличивает силы резания и нагрузку на инструмент.

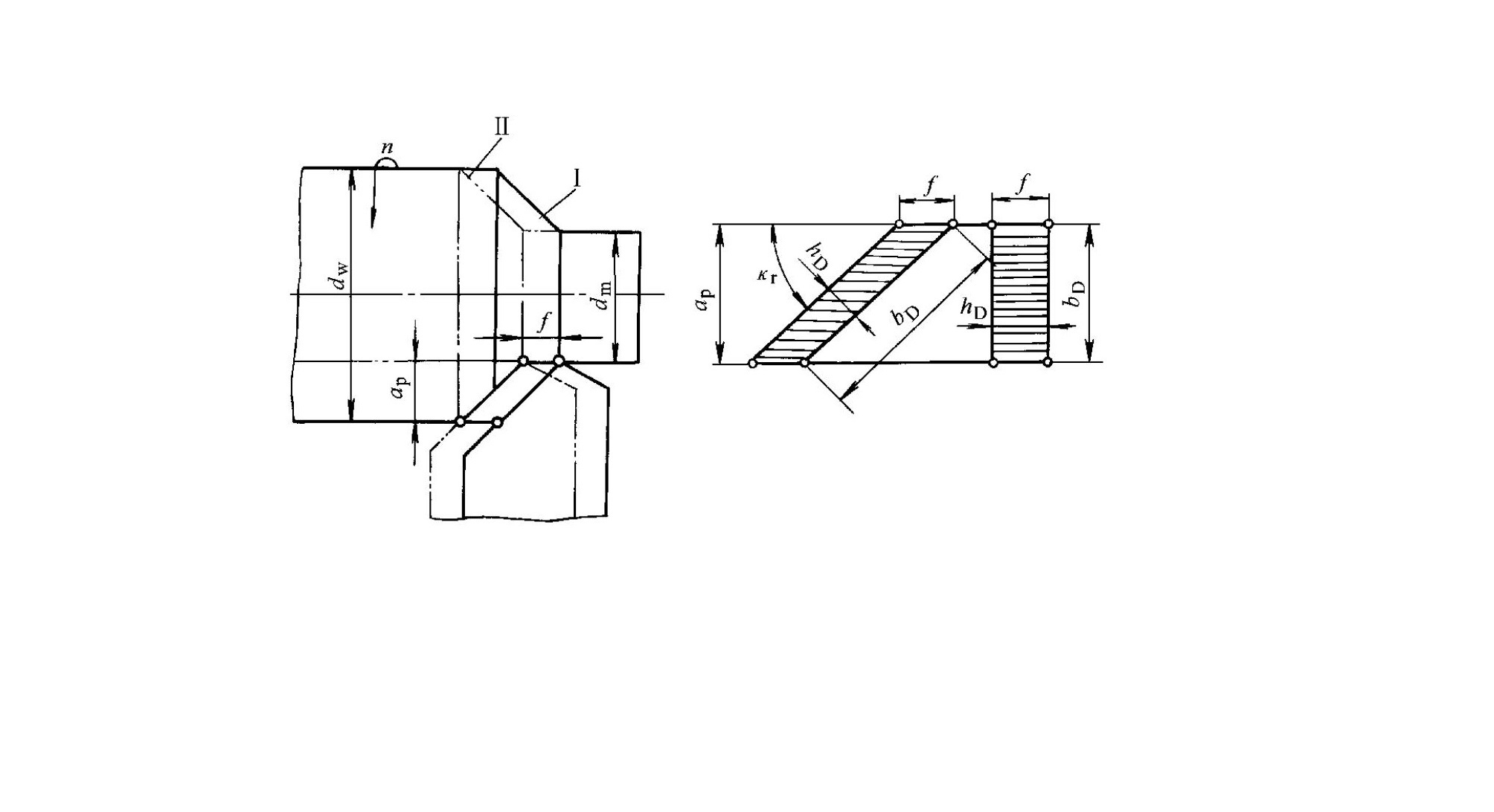

4.0Что такое глубина забоя?

Глубина резания — это глубина резания, измеренная через выбранную точку на режущей кромке перпендикулярно рабочей плоскости. Единица измерения — мм, а её определение зависит от метода обработки.

4.1Распространенные методы расчета

- Внешняя токарная обработка на токарном станке:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Буровые работы:

Применяется та же формула, только вместо (d_w) и (d_m) меняются местами. - Фрезерование:

Глубина резания обычно определяется как вертикальная глубина контакта инструмента с заготовкой. - Листорезка:

Глубина реза соответствует толщине листового материала, разрезанного за один проход.

Где:

– \(a_p\) – глубина резания

– \(d_w\) – диаметр обрабатываемой поверхности.

– \(d_m\) – диаметр обработанной поверхности

Инженерная интерпретация: При черновой обработке увеличивается

$$

а_п

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Заключение: Почему важно понимать структуру режущего слоя

Параметры резания определяют геометрию режущего слоя, а параметры режущего слоя напрямую влияют на общую производительность металлообрабатывающего оборудования.

К основным факторам, влияющим на качество обработки, относятся величина силы резания, температура резания, износ инструмента и срок его службы, а также качество обработанной поверхности.

Рациональный выбор параметров резания должен основываться на четком понимании основных характеристик режущего слоя.

6.0Часто задаваемые вопросы о резке металла.

В1: Какой параметр резания оказывает наибольшее влияние на срок службы инструмента?

А: Скорость резания оказывает наиболее существенное влияние на срок службы инструмента, поскольку она напрямую влияет на температуру резания и механизмы износа.

$$

v_c = \frac{\pi dn}{1000}

$$

В2: Может ли увеличение подачи всегда повышать эффективность обработки?

А: Нет. Хотя более высокая подача увеличивает скорость съема материала, она также увеличивает силу резания и нагрузку на инструмент, что может сократить срок службы инструмента или ухудшить качество поверхности.

В3: Как параметры режущего слоя влияют на качество поверхности?

А: Большая толщина режущего слоя, как правило, увеличивает усилие резания и вибрацию, что может ухудшить качество поверхности. Оптимизация

$$

f \text{ и } a_p

$$

помогает сбалансировать эффективность.