- 1.0Что такое прокатка листов?

- 2.0Обзор технологий прокатки листового металла: методы и применение

- 3.0Процесс прокатки листового металла: пошаговое руководство по гибке металла

- 4.0Три основных этапа прокатки листа: предварительная гибка, прокатка и последующая гибка

- 5.0Процесс прокатки листового металла на 3-валковой машине: операция с одним зажимом

- 6.0Процесс прокатки листового металла на 4-х валковой машине

- 7.0Основные методы прокатки листов средней и большой толщины

1.0Что такое прокатка листов?

Прокатка листов — это процесс формовки металла, который формирует плоские металлические листы в цилиндрические, конические, эллиптические или другие изогнутые профили. Это достигается путем пропускания листа через ряд роликов, которые оказывают непрерывное и контролируемое давление, постепенно сгибая материал в желаемую геометрию.

Этот процесс широко используется при изготовлении сосудов высокого давления, нефте- и газопроводов, корпусов судов, структурных балок и колонн, а также корпусов промышленного оборудования. Известная своей эффективностью, постоянством и способностью к формованию, прокатка листов является предпочтительным методом во многих тяжелых производственных приложениях.

1.1Распространенные типы листопрокатных машин

| Тип | Возможности и приложения |

| Пирамидальные пластинчатые валки | Простая конструкция, подходит для стандартной прокатки листов средней толщины |

| Трехвалковый симметричный | Широко используется для общепромышленных нужд; обеспечивает баланс стоимости и производительности. |

| Четырехвалковые листопрокатные валки | Более высокая точность; позволяет выполнять автоматическую предварительную гибку и прокатку за один проход |

| Листопрокатные станки с ЧПУ | Идеально подходит для крупносерийных повторяющихся работ; позволяет программировать управление |

Рекомендуемая литература:Что такое листопрокатный станок? Принцип работы и применение

1.2Преимущества прокатки листов

- Эффективное производство

Автоматизированная прокатка обеспечивает более быстрые и стабильные результаты, чем ручная формовка. - Экономия материалов

Уменьшает отходы и сохраняет целостность и непрерывность материала - Универсальная совместимость материалов

Работает со сталью, нержавеющей сталью, алюминием, медью, титаном и различными сплавами. - Высокая точность и последовательность

Обеспечивает точный контроль кривизны и сложных профилей по всей длине листа. - Улучшенная структурная целостность

Минимизирует необходимость в сварных швах и соединениях, увеличивая общую прочность и устойчивость к давлению. - Гибкость формы

Способен формировать не только простые цилиндры, но и конусы, поверхности двойной кривизны и другие сложные геометрические формы. - Возможность работы в тяжелых условиях

Подходит для прокатки толстых листов и деталей большого диаметра, используемых в судостроении, энергетических системах и промышленном оборудовании.

2.0Обзор технологий прокатки листового металла: методы и применение

Рекомендуемая литература:Полное руководство по прокатке металла: горячая, холодная, плоская и фасонная прокатка

2.1Начальная прокатка с защемлением (начальная гибка с защемлением)

Преимущества:

- Подходит для широкого спектра материалов, включая углеродистую сталь, нержавеющую сталь, алюминий и титан.

- Более низкая стоимость оборудования и простота эксплуатации

- Высокая точность и повторяемость, идеально подходит для серийного производства

Недостатки:

- Невозможно предварительно согнуть оба конца за один проход

- Не подходит для очень толстых или широких пластин.

- Требуется ручное переворачивание пластины, что увеличивает количество этапов обработки

2.2Четырехвалковая листопрокатная машина

Более продвинутые, чем трехвалковые системы, четырехвалковые машины имеют верхний и нижний главный валок с двумя регулируемыми боковыми валками, расположенными в форме ромба. Центральные валки управляют подачей и давлением, в то время как боковые валки помогают формовать и предварительно изгибать оба конца пластины.

Преимущества:

- Одна установка позволяет предварительно согнуть оба конца, не переворачивая пластину.

- Возможность обработки более толстых и широких материалов

- Высокая точность формовки, подходит для сложных форм

- Повышает эффективность производства за счет минимизации обработки материалов

Недостатки:

- Более высокая стоимость оборудования

- Более сложная конструкция, требующая квалифицированной эксплуатации

2.3 Прокатка с изменяемой геометрией

Эта техника использует пирамидальную конфигурацию из трех валков, где положение валков можно регулировать для формирования цилиндров, эллипсов, конусов и других сложных форм. Идеально подходит для материалов большой толщины и высокой прочности, таких как нержавеющая сталь и титановые сплавы.

Преимущества:

- Поддерживает различные геометрические профили

- Возможность прокатки листов толщиной до 6 дюймов (приблизительно 150 мм)

- Высокая точность, идеально подходит для индивидуального и высокотехнологичного производства

Недостатки: - Дорогое оборудование

- Сложная установка, требующая современных систем обслуживания и контроля

2.4 Двухвалковая прокатка (упрощенный тип)

Двухвалковые машины используйте верхний и нижний валок для зажима и гибки тонких металлических листов посредством приложенного давления. Они обычно используются для мелкосерийного формования легких материалов.

Преимущества:

- Простая структура и низкая стоимость

- Подходит для предварительной формовки деталей малого и среднего размера.

Недостатки:

- Ограниченная точность

- Непригоден для толстых пластин или сложных конструкций.

3.0Процесс прокатки листового металла: пошаговое руководство по гибке металла

Прокатка пластин является критическим процессом для формирования плоских металлических листов в изогнутые или цилиндрические компоненты. Ниже приведено краткое, структурированное руководство для достижения точных и высококачественных результатов гибки:

Шаг 1: Подготовка материала

Выберите листовой металл, который соответствует требованиям дизайна по кривизне, толщине и прочности. Очистите поверхность от ржавчины, масла и загрязнений, чтобы обеспечить оптимальное качество прокатки.

Шаг 2: Настройка машины

Отрегулируйте зазор между валками и положение валков в соответствии с толщиной листа и целевым радиусом изгиба. Закрепите установку машины, чтобы обеспечить стабильный и безопасный процесс прокатки.

Шаг 3: Установка пластины

Поместите металлический лист между верхним и нижним валками. Тщательно выровняйте его и отцентрируйте должным образом.

Шаг 4: Предварительная гибка

Опустите верхний валок, чтобы он вошел в начальный контакт с листом, и примените умеренное давление, чтобы добиться легкого изгиба. Это уменьшает пружинение во время основного процесса формования.

Шаг 5: Основная прокатка

Отрегулируйте верхний валок до целевого радиуса и запустите прокатную машину. Валки работают вместе, чтобы оказывать непрерывное давление, формируя пластину. Контролируйте процесс в реальном времени, чтобы обеспечить равномерную деформацию и избежать перенапряжения материала.

Шаг 6: Многопроходная прокатка (при необходимости)

Для более толстых пластин выполните несколько проходов. После каждого прохода отрегулируйте верхний валок, чтобы постепенно приблизиться к желаемой кривизне.

Шаг 7: Проверка качества

Остановите машину после формовки и проверьте на наличие трещин, деформаций или отклонений размеров. Измерьте радиус кривизны, чтобы проверить соответствие проектным спецификациям.

Шаг 8: Постобработка

При необходимости выполните обрезку кромок, отделку поверхности или подгонку материала. Осторожно снимите заготовку, чтобы избежать вторичной деформации.

3.1Ключевые соображения при проектировании процесса и контроле качества

- Выбор материала:Обеспечить соответствие толщины, прочности и пластичности пластины как технологическим, так и структурным требованиям.

- Подготовка поверхности и кромок:Удалите оксидные слои, заусенцы и остаточные напряжения перед формованием

- Устранение плоской зоны:Используйте точные методы предварительного и дополнительного сгибания, чтобы исключить прямые концы.

- Калибровка машины:Правильно установите давление ролика, скорость подачи и параметры траектории.

- Компенсация отскока:Обеспечить упругое отклонение материала, особенно в алюминии и других эластичных сплавах.

- Управление сварными швами:Располагайте сварные швы вдали от зон концентрации напряжений или планируйте послесварочную термическую обработку.

- Проверка и тестирование:Выполнение размерных измерений, проверок поверхности и оценок погрешностей кривизны

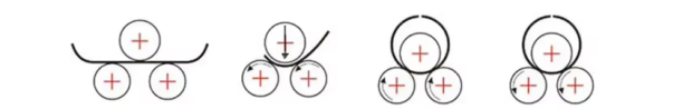

4.0Три основных этапа прокатки листа: предварительная гибка, прокатка и последующая гибка

4.1 Предварительная гибка

Предварительная гибка — это начальная операция гибки, выполняемая на краях листа перед тем, как он поступит на основную стадию прокатки. Слегка приподняв края листа, материал может лучше соответствовать кривизне рулона во время прокатки, тем самым избегая плоских концов или геометрической асимметрии после формования.

4.2Процесс предварительной гибки

Предварительная гибка обычно выполняется на листопрокатном станке с помощью следующих этапов:

- Лист зажимается между несколькими валками;

- Регулируя зазор между верхним и нижним валками, к краям прикладывается начальное давление до того, как лист полностью войдет в основную зону формования;

- По мере вращения валков кромка постепенно изгибается до требуемого радиуса предварительного изгиба.

После предварительной гибки кромка листа более плавно выравнивается с прокатанной дугой, что сводит к минимуму зазоры в швах и обеспечивает идеальные условия для последующей сварки или соединения.

4.3Важность предварительной гибки

- Улучшает точность формовки:Контролирует кривизну кромок, обеспечивая плавную и непрерывную круглую форму;

- Предотвращает деформацию кромок:Предотвращает образование плоских зон или несоосности на концах листа;

- Улучшает качество суставов:Обеспечивает плавное выравнивание торцов для облегчения сварки и сборки;

- Обеспечивает структурную согласованность:Равномерно распределяет изгибающие усилия и предотвращает локальную концентрацию напряжений.

4.4Роллинг

Прокатка является основным этапом процесса формовки. На этом этапе металлический лист проходит через набор (или несколько наборов) валков и постепенно сгибается в нужную дугу или цилиндр. Ключевые параметры контроля включают:

- Давление валков:Регулировка зазора между верхними и нижними валками;

- Скорость подачи:Синхронизация подачи материала с деформацией;

- Конфигурация рулона:Выбор между трехвалковой, четырехвалковой или изменяемой геометрией в зависимости от размера и формы детали.

В результате непрерывного и постепенного изгиба материал подвергается пластической деформации до тех пор, пока не достигнет заданной кривизны.

4.5После изгиба

После основного процесса прокатки могут все еще присутствовать незначительные отскоки или неровности концов. Чтобы исправить их и еще больше повысить геометрическую точность, обычно выполняется операция постгибки:

- Раскатанный лист подается через валки в обратном направлении;

- Точная регулировка выполняется с помощью симметричного давления, чтобы обеспечить полностью округлый профиль;

- Концевые кромки обработаны для улучшения плоскостности и однородности.

Этот этап особенно важен в высокоточных приложениях, таких как сосуды высокого давления, цилиндрические резервуары или большие секции ветрогенераторных башен.

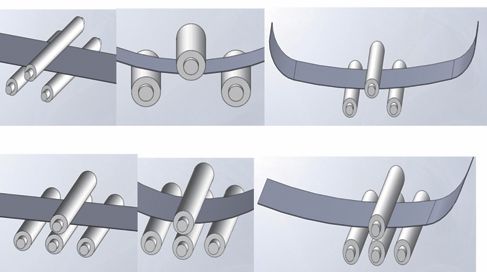

5.0Процесс прокатки листового металла на 3-валковой машине: операция с одним зажимом

Это наиболее распространенный тип машины. Однако он требует вставки листа дважды для выполнения предварительной гибки с обоих концов, что исключает плоские края и обеспечивает более плотное закрытие шва.

Шаг 1: Предварительная гибка первого конца

Оператор вставляет лист между верхним роликом и одним из нижних роликов, фиксируя его на месте. Третий ролик (задний гибочный ролик) затем движется по диагонали вверх к верхнему ролику, чтобы приложить давление, формируя желаемый радиус изгиба на передней кромке листа.

Шаг 2: Предварительная гибка и прокатка второго конца

После сгибания первого края лист вынимается, поворачивается на 180° и вставляется снова для предварительного сгибания второго конца. Процесс прокатки продолжается до тех пор, пока пластина полностью не сформируется в цилиндрическую оболочку.

Примечание:Рекомендуемая максимальная толщина или ширина для предварительной гибки обычно составляет 75% номинальной мощности машины. Для более узких пластин допустимая толщина может быть увеличена. Пожалуйста, обратитесь к производителю оборудования за рекомендациями по применению.

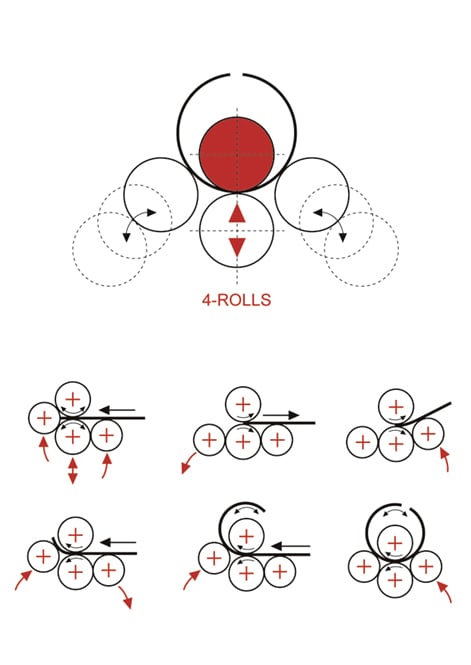

6.0Процесс прокатки листового металла на 4-х валковой машине

Четырехвалковая прокатная машина обеспечивает большую точность и простоту использования за счет полной автоматизации и прокатки за один проход. Типичный процесс включает:

- Расположите металлическую пластину параллельно и перпендикулярно переднему валку;

- Зажмите пластину между верхним и нижним валками с заданным давлением;

- Протягивайте лист назад между валками до тех пор, пока не останется только минимальный прямой конец;

- Поднимите боковой валок, чтобы согнуть переднюю кромку (предварительная гибка);

- Продолжайте вращать зажимные ролики, чтобы придать пластине круглую форму;

- Опустите передний валик и поднимите противоположный боковой валик;

- Поверните оболочку, чтобы завершить цилиндрическую форму;

Машина автоматически корректирует и доводит до совершенства округлость, непрерывно подавая пластину вперед до тех пор, пока не будет достигнута желаемая геометрия.

7.0Основные методы прокатки листов средней и большой толщины

Прокатка листов — это основной процесс формовки металла, который сочетает в себе инженерные знания и практический опыт. Успех прокатки листов средней и большой толщины зависит не только от возможностей машины, но и от глубокого понимания материала и точного контроля. Следующие методы имеют решающее значение:

7.1Обработка перед изгибом

Выполнение предварительной гибки на обоих концах листа перед основной прокаткой устраняет плоские зоны в начале и конце листа. Это помогает сформировать непрерывную дугу и избежать концентрации напряжений или слабых мест. Для достижения равномерной кривизны по всей пластине обычно используются специальные ролики.

7.2Выбор оборудования: 3-валковый или 4-валковый

- 3-валковые машины:Имеют два нижних ролика для зажима и один верхний ролик для гибки. Подходит для универсальной формовки пластин средней толщины.

- 4-валковые машины:Обеспечивает более высокую точность и автоматизацию. Идеально подходит для высоких требований к допускам и формирования сложных кривых или конусов.

7.3Холодная и горячая прокатка

- Холодная прокатка:Выполняется при комнатной температуре. Сохраняет прочность материала, чистоту поверхности и размерную плоскостность. Подходит для тонких листов или компонентов с жесткими допусками.

- Горячая прокатка:Выполняется при повышенных температурах. Снижает предел текучести, что позволяет легче формовать толстые пластины. Предпочтительно для больших сосудов под давлением и структурных применений.

Рекомендуемая литература:Что такое рулонная сталь? Применение, расчет веса, горячекатаная и холоднокатаная сталь

7.4Пошаговая прокатка (пошаговая гибка)

Для достижения желаемой кривизны часто требуется несколько проходов прокатки. Инкрементная прокатка подразумевает постепенное увеличение давления прокатки с каждым проходом. Эта технология минимизирует концентрацию напряжений, повышает точность формы и улучшает структурную целостность.