- 1.0Что такое плазменная резка

- 2.0Объяснение типов процессов плазменной резки

- 3.0Распространенные области применения плазменной резки и конкретные области применения продукции

- 4.0Часто задаваемые вопросы о плазменной резке

- 4.1Чем плазменная резка отличается от кислородно-топливной?

- 4.2Что такое шлак и как его можно минимизировать?

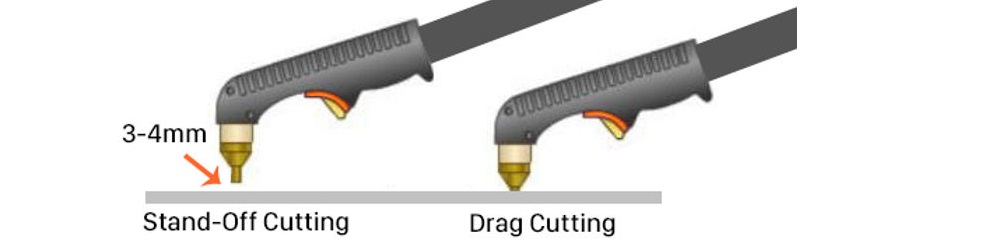

- 4.3В чем разница между резкой с зазором и резкой с зазором?

- 4.4Каково идеальное расстояние между резаком и заготовкой?

- 4.5Что такое ширина пропила и как она влияет на резку?

- 4.6Что такое скашивание и когда его следует применять?

В этой статье подробно объясняются типы процессов плазменной резки, методы эксплуатации и общие области применения, что поможет пользователям лучше понять и применять эту технологию для повышения качества резки и эффективности производства.

1.0Что такое плазменная резка

Плазменная резка работает путем создания дуги между электродом и заготовкой, которая сужается соплом с тонким отверстием. Это увеличивает температуру (более 20 000 °C) и скорость плазмы, которая может приближаться к скорости звука. Высокотемпературная плазменная струя плавит металл, в то время как сила дуги сдувает расплавленный материал в виде окалины.

The плазменный процесс идеально подходит для резки металлов, включая те, которые образуют тугоплавкие оксиды, такие как нержавеющая сталь, алюминий, чугун и цветные сплавы. Качество резки зависит от различных факторов, но система удобна в использовании и часто является наиболее практичным и экономически эффективным решением.

2.0Объяснение типов процессов плазменной резки

Технология плазменной резки — это эффективный и точный процесс резки, широко используемый в металлообрабатывающей промышленности. Используя электрическую дугу для нагрева и плавления металлических материалов, она предлагает такие преимущества, как высокая скорость резки, небольшие зоны термического воздействия и простота эксплуатации. Будь то быстрая резка тонких металлических листов или точная обработка толстостенных труб, плазменная резка обеспечивает выдающиеся результаты в обоих сценариях.

2.1Резка волочением

- Принцип: Сопло горелки перемещается по поверхности заготовки для выполнения резки.

- Применимые условия: Обычно подходит для слаботочной резки с силой тока ≤ 40 А.

- Расходные материалы: Требуется специальная «насадка для контактной резки».

- Советы по эксплуатации:

- Для поддержания прямой линии можно использовать непроводящую линейку.

- Начните резку со стороны, наиболее удаленной от оператора, и тяните резак по направлению к оператору.

- Всегда держите горелку перпендикулярно поверхности заготовки.

- Двигайтесь с постоянной, плавной скоростью, чтобы обеспечить точные и аккуратные разрезы.

- Применимая толщина материала: Обычно подходит для материалов толщиной ≤ 5 мм.

2.2Резка с зазором

- Принцип: Во время резки сопло горелки находится на расстоянии 3–4 мм от поверхности заготовки.

- Расходные материалы: Требуется режущая насадка, соответствующая току машины.

Вспомогательные инструменты:- Направляющие с откидным креплением

- Роликовые направляющие

- Комплекты направляющих для дуговой резки и т. д.

- Советы по эксплуатации:

- Начните резку со стороны, наиболее удаленной от оператора, и тяните резак по направлению к оператору.

- Держите резак перпендикулярно заготовке и перемещайте его с постоянной, равномерной скоростью, чтобы обеспечить аккуратный рез.

- Применимые сценарии: Идеально подходит для более тонкой резки с хорошим контролем.

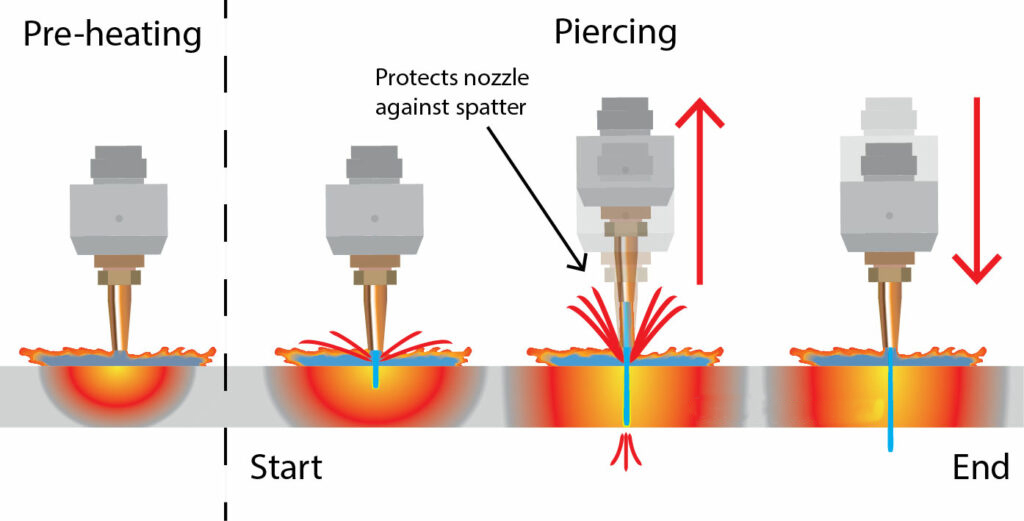

2.3Пирсинг

- Определение: Быстрое создание отверстия в заготовке для подготовки к последующей резке.

- Расходные материалы: Используйте стандартную режущую насадку, убедившись, что сила тока машины соответствует характеристикам насадки.

- Специальное вспомогательное оборудование не требуется

- Советы по пирсингу:

- Тонкие листы (<2 мм):

- Наклоните горелку под углом 15°–30° так, чтобы сопло касалось заготовки.

- После создания дуги постепенно переходите в вертикальное положение 90°.

- После прокалывания начните обычный процесс резки.

- Толстые листы (≥2 мм):

- Держите горелку перпендикулярно заготовке на расстоянии не менее 12 мм.

- После установления дуги медленно перемещайте горелку по направлению к заготовке до тех пор, пока не установится режущая дуга.

- Как только дуга достигнет нижней части заготовки, опустите резак на нормальную высоту резки и начните процесс резки.

- Тонкие листы (<2 мм):

2.4Скашивание

- Цель: Для создания углового среза на краях пластин или труб с целью обеспечения более глубокого проплавления при сварке.

- Применимая толщина: Обычно используется для материалов толщиной ≥ 9 мм.

- Режущая насадка: Используйте стандартную режущую насадку, убедившись, что ток машины соответствует номинальному току насадки.

- Советы по эксплуатации:

- При ручной резке фаски используйте роликовые направляющие и угловые направляющие, чтобы поддерживать постоянные углы скоса.

- Обычный диапазон углов скоса: от 15° до 45°.

- Держите сопло на расстоянии 3–6 мм от заготовки.

Рекомендуемая литература:Что такое резка фасок труб? Методы и руководство по станкам

2.5Выдалбливание

- Определение: Формирование гладкой канавки на поверхности заготовки, часто используется для удаления сварных швов или подготовки задней стороны заготовки к сварке.

- Расходные материалы и оборудование:

- Требуется специальная насадка для строжки.

- Необходимо использовать с защитным колпаком и газораспределителем.

- Операционный процесс:

- Соблюдайте расстояние 12 мм от заготовки и наклон 20°–40°.

- После установления дуги медленно приближайте сопло к заготовке, пока дуга не сместится к основной дуге.

- Поддерживайте наклон 20°–40° и, как только дуга стабилизируется, переместите сопло обратно на расстояние около 15 мм.

- Двигайтесь вперед с постоянной, равномерной скоростью, чтобы создать узкую U-образную канавку (приблизительно 6 мм в ширину x 6 мм в глубину). Ширину канавки можно регулировать, перемещая насадку влево и вправо.

- Меры предосторожности:Для защиты оборудования используйте защитный экран от дуги, защитный экран от строжки и защитный кожух резака.

- Применимые материалы: Все проводящие металлы.

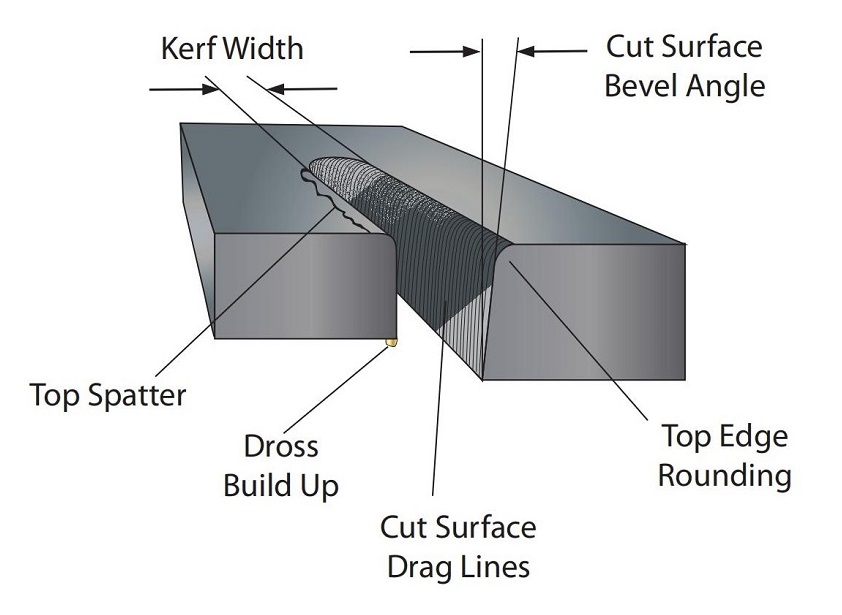

2.6Качество резки

Качество кромок плазменной резки может соперничать с качеством кромок кислородной резки, но поскольку плазменная резка подразумевает плавление материала, верхняя кромка реза обычно имеет:

- Большая расплавленная область

- Неровные края

- Закругленные или скошенные верхние углы

Для повышения качества резки производители горелок постоянно разрабатывают более совершенные конструкции горелок, чтобы улучшить сужение дуги, добиться более равномерного нагрева по всей площади реза и улучшить общее качество реза.

2.7Поза и параметры резки

- Угол наклона горелки:

Во время резки горелка должна быть перпендикулярна поверхности заготовки.

Если горелка механически закреплена, для обеспечения вертикальности можно использовать угольник. - Расстояние от горелки до заготовки (расстояние отступа):

Расстояние между соплом горелки и заготовкой напрямую влияет на угол скоса. Чем больше расстояние, тем больше угол скоса.

В слаботочных ручных системах (≤40 А) обычно используется контактная резка, при которой сопло напрямую контактирует с заготовкой.

Для сильноточных ручных систем рекомендуется использовать защитные экраны, направляющие или направляющие для резки, чтобы поддерживать постоянное расстояние.

Системы автоматической резки обычно оснащены системой контроля напряжения дуги (AVC), также известной как «контроль высоты резака».

Система AVC регулирует высоту резака, отслеживая напряжение дуги, гарантируя постоянное расстояние между соплом и заготовкой, компенсируя деформации, неровности поверхностей и изменения высоты стола, тем самым гарантируя однородность и качество резки.

2.8Ширина пропила

- Определение: Зазор, остающийся в материале во время резки, называется пропилом.

- Важность: Ширина пропила влияет на размерную точность конечного продукта. Внешние размеры могут уменьшаться, а внутренние размеры отверстий могут увеличиваться, поэтому компенсацию пропила следует учитывать при проектировании и программировании.

- Факторы, влияющие на ширину пропила:

- Ток резки: Более высокий ток увеличивает размер отверстия сопла, что приводит к более широкому пропилу.

- Скорость резки: Если скорость слишком низкая, материал будет полностью расплавлен, а дуга резки может расшириться вперед или вбок, что приведет к расширению отверстия сопла и пропила, а также к большему количеству брызг (шлака) и снижению качества резки.

- Типичный диапазон: Ширина пропила обычно в 2–3 раза превышает диаметр отверстия сопла.

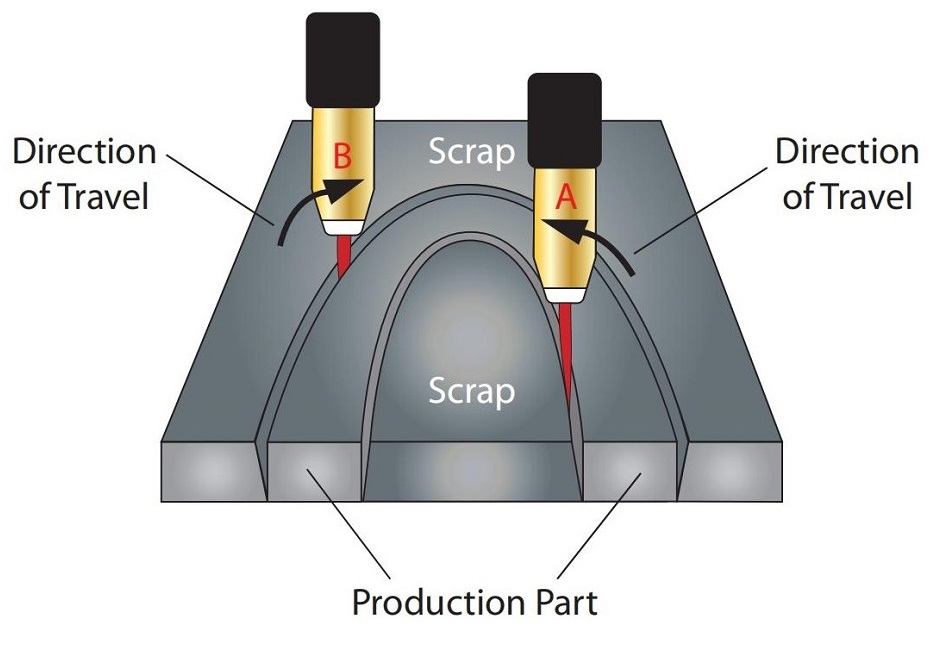

2.9Угол скоса

- Определение: В идеале рез должен быть перпендикулярным, но плазменная резка обычно приводит к определенному наклону, известному как угол скоса.

- Причина: Выбрасываемый из сопла режущий газ создает вращающийся по часовой стрелке вихрь, в результате чего одна сторона реза становится более вертикальной, а другая имеет тенденцию к наклону.

Важность направления резки:

Для круговых разрезов:

-

- Если изделие представляет собой внутреннее круглое отверстие, направление резки должно быть по часовой стрелке.

- Если изделие имеет форму внешнего круга, направление резки должно быть против часовой стрелки.

2.10Дросс

- Определение: Окалина — это шлак и нерасплавленный материал, которые скапливаются на задней стороне заготовки во время резки.

- Причины:

- Несоответствие параметров резки (скорость резки, ток, напряжение дуги, давление/расход газа и тип газа).

- Высокоскоростное разбрызгивание: Возникает при слишком быстрой резке, что затрудняет очистку и требует шлифования для удаления.

- Низкоскоростное разбрызгивание: Возникает при слишком медленной резке, но его легче удалить щеткой или постукиванием.

2.11Закругление верхнего края

- Определение: Закругление или износ верхнего края поверхности реза.

- Причины:

- Возникает, когда ток слишком высок или сопло находится слишком далеко от заготовки.

- Часто встречается при резке толстых листов.

3.0Распространенные области применения плазменной резки и конкретные области применения продукции

3.1Распространенные применения:

- Резка листового металла: Плазменная резка широко используется для резки листового металла из стали, алюминия, меди и других материалов. Благодаря высокой точности и высокой скорости резки она идеально подходит для применения в промышленных секторах, где необходимы строгие требования к форме и размеру.

- Резка труб: Плазменная резка подходит не только для листового металла, но и для точной резки различных труб, особенно толстостенных и большого диаметра.

- Подготовка к сварке: Плазменная резка обычно используется для снятия фаски или предварительной обработки металлических деталей, особенно в процессах сварки, где снятие фаски может улучшить качество сварного соединения и глубину проплавления.

- Резка пазов и прорезей: Плазменная резка может использоваться для создания канавок на металлических поверхностях, что часто встречается в процессах сварки или ремонта.

- Прокалывание листового металла: Плазменная резка позволяет быстро пробивать отверстия в металлических листах, подготавливая их к последующей обработке, особенно подходит для тонких металлических листов.

3.2Конкретные области применения продукта:

- Машины для плазменной резки листового металла:

Эти машины предназначены для резки больших металлических листов и широко используются в таких отраслях, как судостроение, производство стальных конструкций и автомобилестроение. Плазменные режущие машины могут резать металлические листы различной толщины с высокой скоростью и точностью, демонстрируя свои преимущества в эффективном и изысканном производстве. - Машины для плазменной резки труб:

Эти машины специально разработаны для резки труб, особенно труб большого диаметра или толстостенных труб. Плазменные машины для резки труб обычно используются в таких отраслях, как строительство, энергетика, нефть и природный газ, где они режут нестандартные трубы, оборудование и структурные элементы, обеспечивая высокую производительность. - Роботы плазменной резки:

По сравнению с традиционными ручными плазменными резаками, плазменные режущие роботы обеспечивают высокую автоматизацию и точность. Они широко используются для резки сложных деталей, особенно в таких отраслях, как аэрокосмическая и автомобильная промышленность, значительно повышая эффективность производства и точность резки. - Машины плазменной резки с ЧПУ:

Эти режущие машины используют технологию ЧПУ для точного управления траекторией резки, что делает их пригодными для серийного производства и резки сложных форм. Машины плазменной резки с ЧПУ широко используются в обработке листового металла, рекламной промышленности и машиностроении, обеспечивая эффективные и точные решения для резки. - Портативные машины плазменной резки:

Эти машины идеально подходят для работ на месте, особенно для резки крупных металлических конструкций или заготовок. Их гибкость позволяет широко использовать их в таких отраслях, как судоремонт и строительство.

4.0Часто задаваемые вопросы о плазменной резке

4.1Чем плазменная резка отличается от кислородно-топливной?

Хотя оба метода используются для резки металлов, плазменная резка быстрее, точнее и производит меньше тепла, что приводит к меньшей зоне термического воздействия. Кислородно-топливная резка лучше подходит для более толстых материалов, тогда как плазменная резка идеально подходит для широкого диапазона толщин, от тонких листов до толстых пластин.

4.2Что такое шлак и как его можно минимизировать?

Окалина — это расплавленный материал, который скапливается на задней стороне заготовки во время резки. Она возникает из-за неправильных параметров резки, таких как скорость, ток и давление газа. Чтобы минимизировать окалину, отрегулируйте скорость резки, обеспечьте правильное давление газа и избегайте слишком медленной или слишком быстрой резки.

4.3В чем разница между резкой с зазором и резкой с зазором?

- Резка волочением: Сопло горелки перемещается по поверхности заготовки и идеально подходит для слаботочных применений (≤40 А).

- Резка с зазором: Сопло горелки находится на расстоянии 3-4 мм от заготовки, что подходит для более высокой точности и более тонких разрезов. Этот метод требует дополнительного оборудования, например, направляющих рельсов.

4.4Каково идеальное расстояние между резаком и заготовкой?

Расстояние между соплом горелки и заготовкой, известное как расстояние отстоя, влияет на качество резки. В системах с низким током сопло часто касается материала (резка скольжением), в то время как в системах с более высоким током сопло остается на постоянном расстоянии с помощью направляющих или автоматизированных систем, таких как AVC (контроль напряжения дуги).

4.5Что такое ширина пропила и как она влияет на резку?

Ширина реза относится к зазору, оставленному в материале во время резки. Она может повлиять на точность конечного продукта, особенно для сложных форм и резки отверстий. Большие токи и более низкие скорости резки увеличивают ширину реза, поэтому ее необходимо учитывать на этапе проектирования, чтобы компенсировать изменения размеров.

4.6Что такое скашивание и когда его следует применять?

Скашивание кромок — это процесс резки кромки металлического листа или трубы под углом, обычно от 15° до 45°. Обычно используется при подготовке к сварке для обеспечения надлежащего провара и качества соединения.