- 1.0Анализ процесса: модель одноточечного режущего инструмента

- 2.0Геометрия одноточечного инструмента

- 3.0Срок службы инструмента, износ инструмента и качество поверхности

- 3.1Условия резания при высоких напряжениях и механизмы износа

- 3.2Типы износа инструмента: кратер и задняя поверхность

- 3.3Критерии стойкости инструмента

- 3.4Уравнение срока службы инструмента Тейлора

- 3.5Наращенная кромка (BUE)

- 3.6Износ инструмента в зависимости от подачи и скорости резания

- 3.7Типичные материалы режущего инструмента

- 3.8Качество поверхности и факторы, на него влияющие

- 3.9Дополнительные факторы, влияющие на качество поверхности

В металлообработке модель одноточечного режущего инструмента служит основополагающей концепцией для понимания принципов работы режущих инструментов. Эта модель подчёркивает важность геометрии инструмента, скорости резания и подачи для определения эффективности обработки и качества готовой продукции. Понимая эти факторы, производители могут лучше контролировать стружкообразования, силы резания и, в конечном итоге, снижать количество дефектов и затраты.

Более того, износ и механизмы выхода инструмента из строя играют решающую роль в производительности обработки. Анализ развития различных видов износа, таких как адгезия, абразивный износ и диффузия, помогает прогнозировать срок службы инструмента и планировать техническое обслуживание. Оптимизация параметров резания на основе этих данных приводит к улучшению качества поверхности и увеличению срока службы инструмента, что повышает общую экономическую эффективность производства.

1.0Анализ процесса: модель одноточечного режущего инструмента

Независимо от используемого производственного процесса, существует множество факторов, которые взаимодействуют друг с другом и влияют на качество, выход годной продукции и общую экономическую эффективность. Например, при литье под давлением важны такие параметры, как:

- Температура расплавленного металла.

- Скорость охлаждения, вызванная в штампах с помощью охлаждающих жидкостей,

- чистота поверхности штампа (которая влияет на скорость потока металла),

- и давление, под которым расплав подается в матрицу, играют важную роль.

В зависимости от настроек этих параметров процент брака, скорость производства и отклонения размеров деталей будут меняться. Кроме того, на энергопотребление влияют условия эксплуатации. Размер и конструкция станка и пресс-форм, которые должны выдерживать высокое давление и температуру, также влияют на стоимость.

Поэтому очень важно уметь контролировать процесс эффективно.

В большинстве компаний существует ряд экспериментальные запуски проводится до тех пор, пока не будут найдены «идеальные» условия производства каждой детали. Однако недостаточно проводить такие эксперименты без предварительного знания поведения процесса.

Если мы можем предвидеть типы тенденций, которые возникнут во время экспериментов, где изменяются определенные параметры, мы можем значительно сократить время планирования операций.

Хорошее понимание взаимосвязи между выходом процесса и его управляющими параметрами также помогает нам использовать процесс в более оптимизированная мода. Более глубокое понимание поведения процесса может быть достигнуто путем разработки аналитические модели процесса.

Причина этого в том, что мы уже знаем, как найти оптимальные значения для аналитических моделей, например, представленных математическими уравнениями. Например, если модель представляет собой непрерывную функцию с действительными значениями, мы можем найти её максимум (или минимум), используя простое дифференциальное исчисление.

Поскольку у нас нет времени подробно изучать такие модели для каждого процесса, этот курс будет посвящен разработке аналитических моделей для простой процесс резки — в частности, Модель одноточечного режущего инструмента.

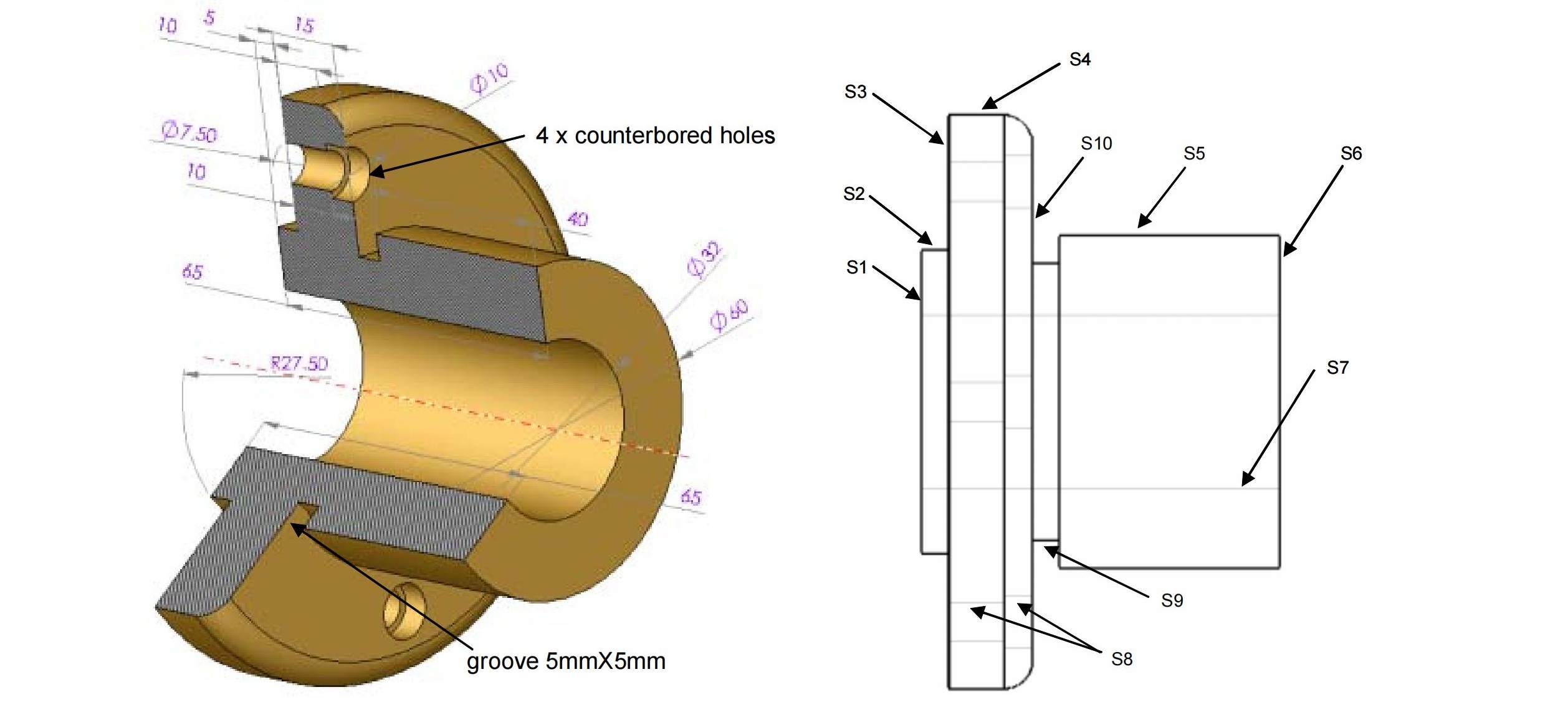

2.0Геометрия одноточечного инструмента

Понимание углов резания, формы инструмента и образования стружки при ортогональной резке

2.1Модель ортогонального раскроя

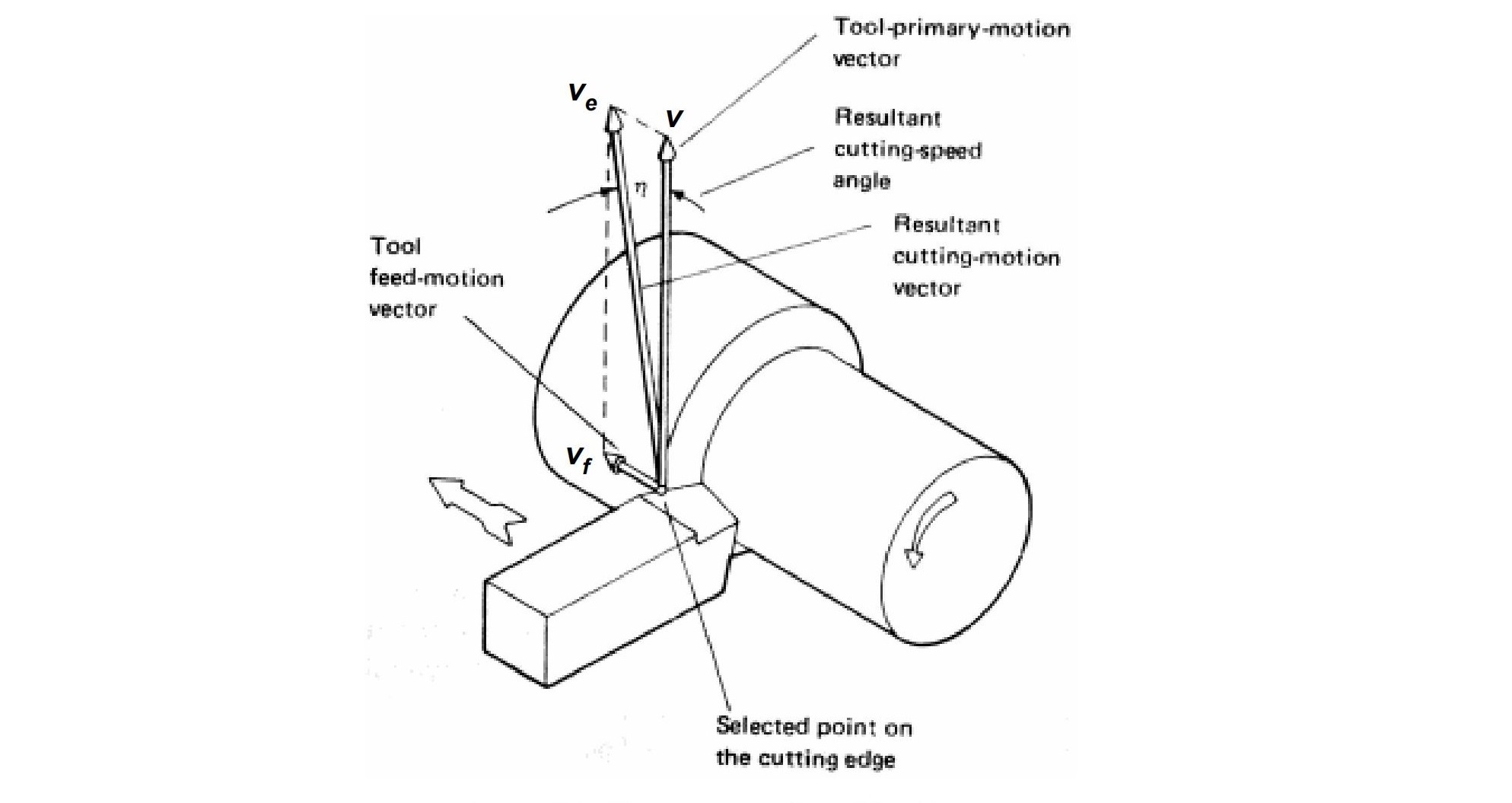

Вероятно, самая простая модель для анализа – это Одноточечный инструмент, ортогональная резка Модель. Эту модель проще всего визуализировать через процесс токарной обработки, где резание достигается перемещением инструмента относительно вращающейся части.

Чтобы описать это движение, полезно разделить относительную скорость на две составляющие:

-

Скорость резки: вв

-

Скорость подачи: vfv_f

В большинстве практических сценариев скорость подачи vfv_f намного меньше скорости резания вв, поэтому эффективная скорость резания ve≈vv_e \approx v. Для целей этой главы мы предположим, ве=вв_е = в если не указано иное.

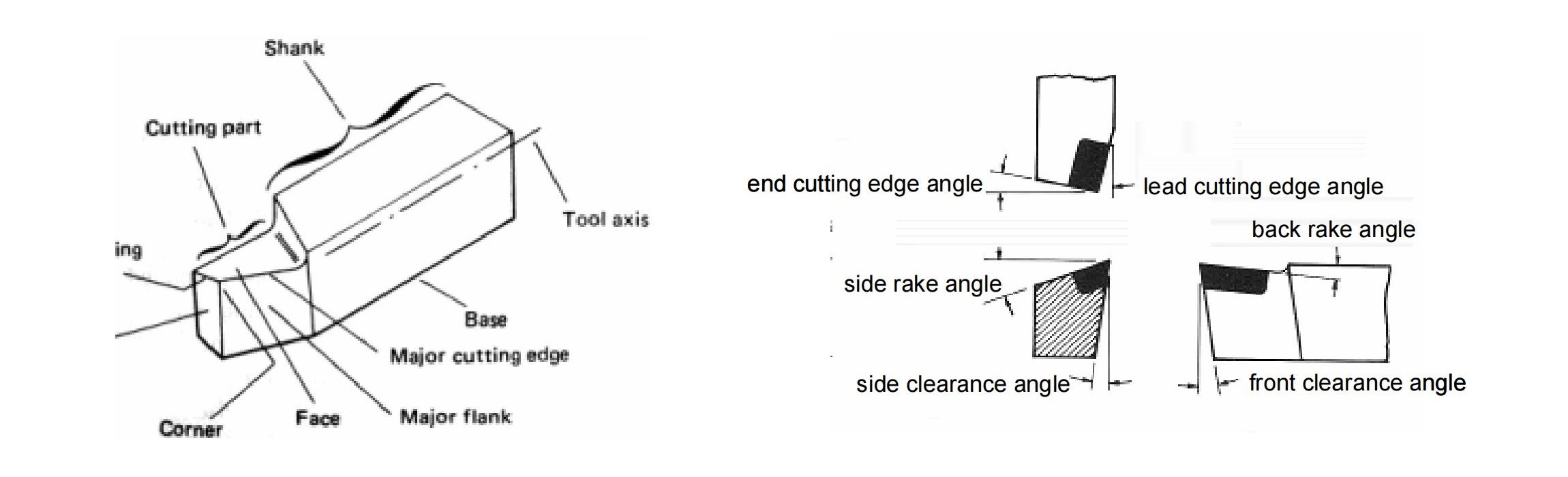

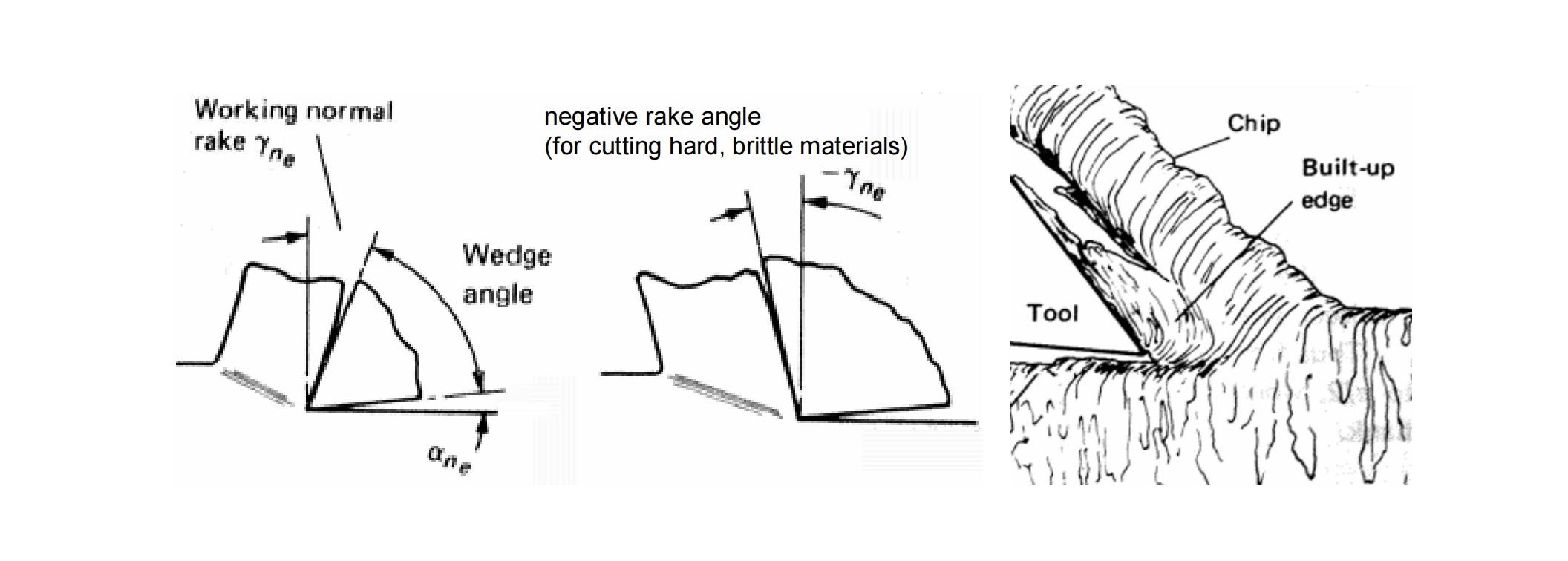

2.2Геометрия инструмента и ее значение

На рисунке выше показано, что режущий инструмент — это не просто прямоугольный брусок: каждая его грань наклонена под определённым углом. геометрия инструмента имеет важное значение для более глубокого анализа.

Упрощенная схема инструмента (ниже) демонстрирует ключевые аспекты этой геометрии:

- Передние углы: Определите «лезвие ножа» резака

- Углы зазора: Минимизируйте трение между инструментом и заготовкой

- Радиус носа: Важно для долговечности, так как идеально острая кромка быстро износится или сломается.

- Боковой угол наклона: Будет обсуждаться более подробно в последующих разделах.

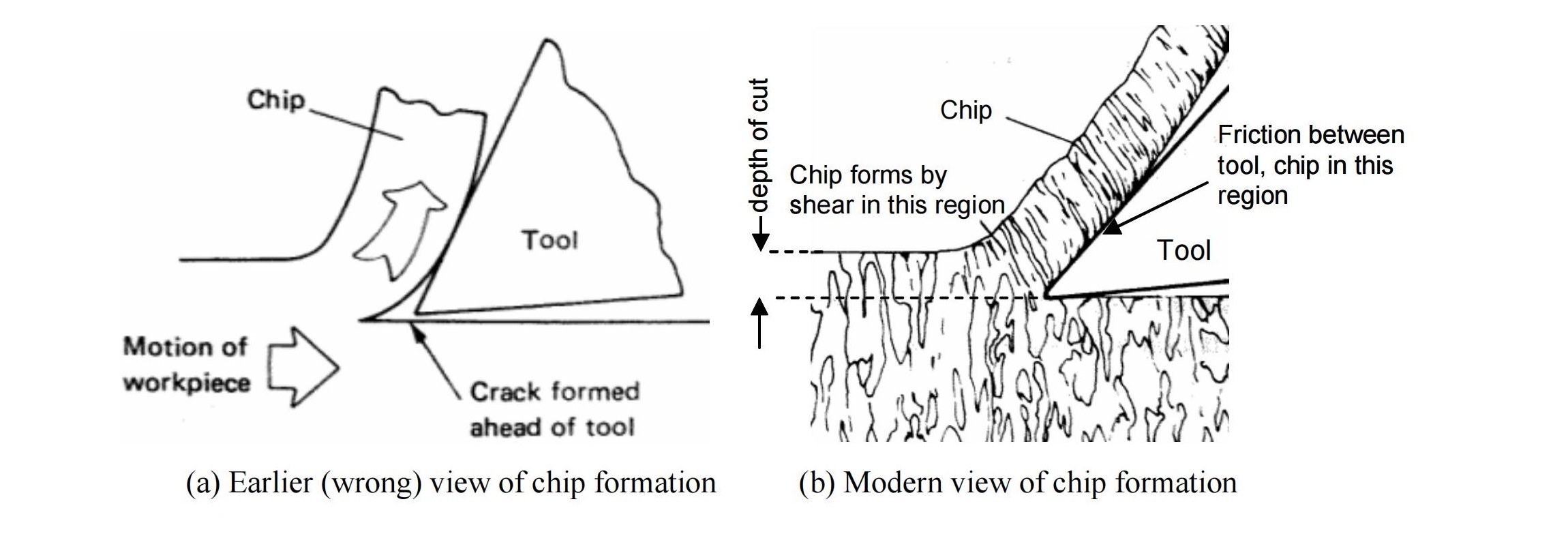

2.3Переосмысление формирования стружки: сдвиг против растяжения

В ранних теориях обработки считалось, что материал удаляется разрыв при растяжении — по сути, предполагалось, что инструмент «раздвигает» материал.

Однако позже микрографические исследования показали, что большая часть деформации материала и образования стружки происходит из-за разрушение при сдвиге, а не напряжение. Рисунок ниже иллюстрирует эволюцию этого понимания.

(а) Более ранняя (неправильная) точка зрения: перелом напряжения

(б) Современный взгляд: разрушение при сдвиге

2.4Почему прогнозирование силы резания имеет значение

Имея возможность прогнозировать силы резания Поскольку геометрия инструмента, скорость резания и материал заготовки имеют решающее значение, эти знания могут помочь:

- Оцените власть рейтинг необходимый для станка

- Оценивать обрабатываемость материала

- План для срок службы инструмента и темпы производства

Хотя было предложено несколько теоретических моделей для связи силы резания с параметрами процесса, они часто упрощают предположения до такой степени, что менее полезны на практике.

Поэтому для более точного и применимого анализа, экспериментальные данные остаётся предпочтительным методом. Для получения дополнительной информации и примеров из практики см. Основы обработки металлов и станков Джеффри Бутройд.

3.0Срок службы инструмента, износ инструмента и качество поверхности

Понимание механизмов износа, критериев отказа инструмента и их влияния на качество обработки

3.1Условия резания при высоких напряжениях и механизмы износа

Резка включает в себя:

- Высокие напряжения

- Высокая относительная скорость между инструментом и стружкой/заготовкой

- Высокие температуры (до 1000°С)

Эти экстремальные условия вызывают прогрессирующее повреждение инструмента, в первую очередь за счет трех механизмов:

- Износ адгезии:

Под воздействием высоких температур небольшие отколовшиеся части заготовки могут привариться к поверхности инструмента. Откалываясь, они отрывают мелкие части инструмента. - Истирание:

Твердые частицы и микроскопические неровности на нижней стороне стружки постоянно трутся об инструмент, постепенно изнашивая его. - Диффузионный износ:

При повышенных температурах атомы материала инструмента диффундируют в стружку. Это ослабляет микроструктуру инструмента и увеличивает вероятность его разрушения. Скорость диффузии экспоненциально возрастает с ростом температуры.

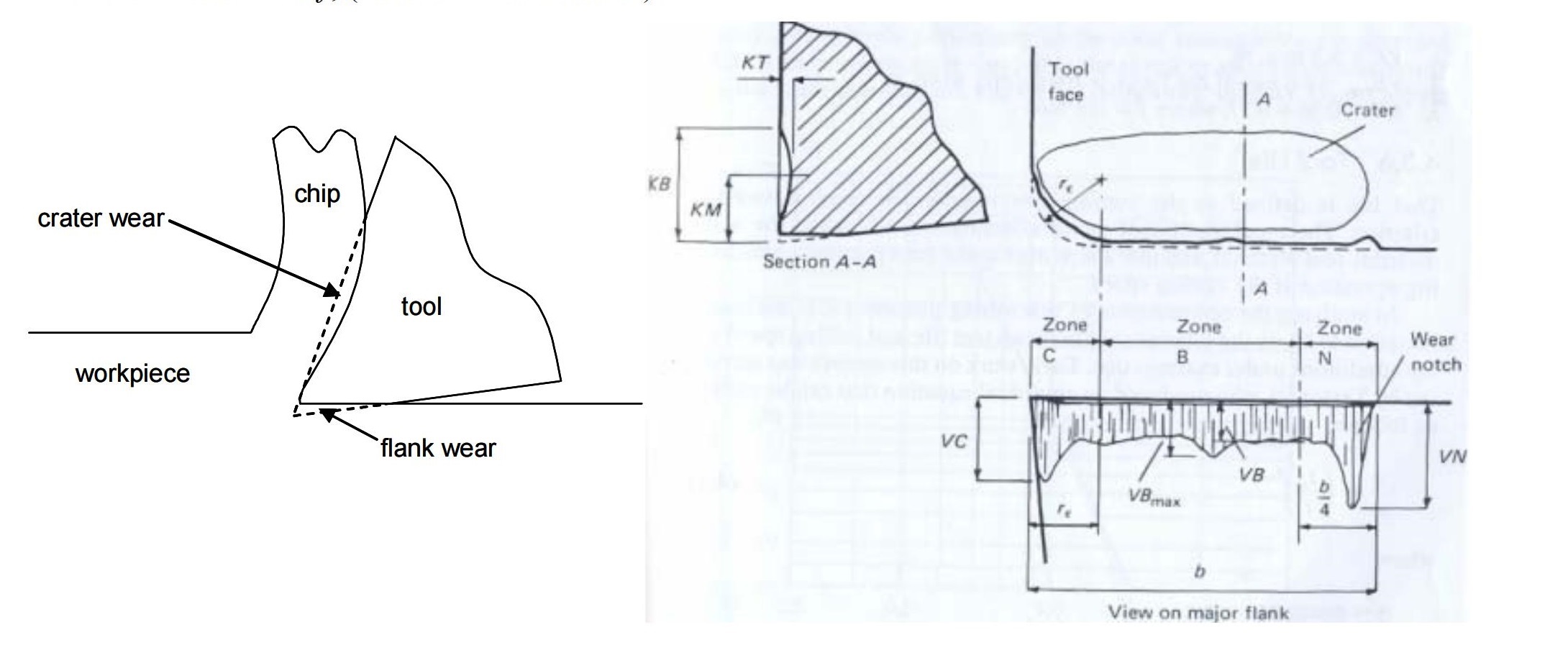

3.2Типы износа инструмента: кратер и задняя поверхность

Со временем на инструменте проявляются два измеримых типа износа:

- кратерный износ: Углубление, образованное на поверхности инструмента. Измеряется по его максимальной глубине.

- Износ по бокам: Расположен вдоль боковой поверхности инструмента. Измеряется по средней ширине зоны износа.

(б) Измерение износа

Как только износ превышает заданный предел, инструмент считается достигшим конец его полезного срока службы. В этом случае его либо выбрасывают, либо восстанавливают (например, кромку затачивают шлифованием).

3.3Критерии стойкости инструмента

Общие критерии прекращения срока службы инструмента (также известные как критерии стойкости инструмента) включать:

- Катастрофический провал – полная поломка инструмента

- Равномерный износ по бокам – средняя ширина износа VB=0,3 ммVB = 0,3 \text{ мм}

- Неравномерный износ задней поверхности – максимальная ширина износа VBmax=0,6 ммVB_{max} = 0,6 \text{ мм}

- кратерный износ – КТ=0,06+0,3fКТ = 0,06 + 0,3f где фф подача в мм

3.4Уравнение срока службы инструмента Тейлора

В начале 1900-х годов, Ф. В. Тейлор продемонстрировали, что скорость резки ВВ является наиболее важным фактором, определяющим срок службы инструмента. Он предложил ныне знаменитую Уравнение срока службы инструмента Тейлора:

VTn=cVT^n = c

- ВВ: скорость резания

- ТТ: время до отказа

- нн, куб. см: константы для заданной пары материалов инструмента и заготовки

3.5Наращенная кромка (BUE)

Во время обработки может образоваться тонкий слой материала заготовки. нанести на поверхность инструмента, становясь закаленный в работе под высоким напряжением. Это может привести к накоплению нескольких закаленных слоев, образуя Наращенный край (БУЭ).

Нарост на кромках (BUE) приводит к ухудшению качества поверхности и изменению геометрии инструмента. Однако нарост на кромках можно минимизировать следующими способами:

Уменьшение глубины резания

Увеличение угла наклона

Использование соответствующих смазочно-охлаждающих жидкостей

(б) Формирование нароста на краю

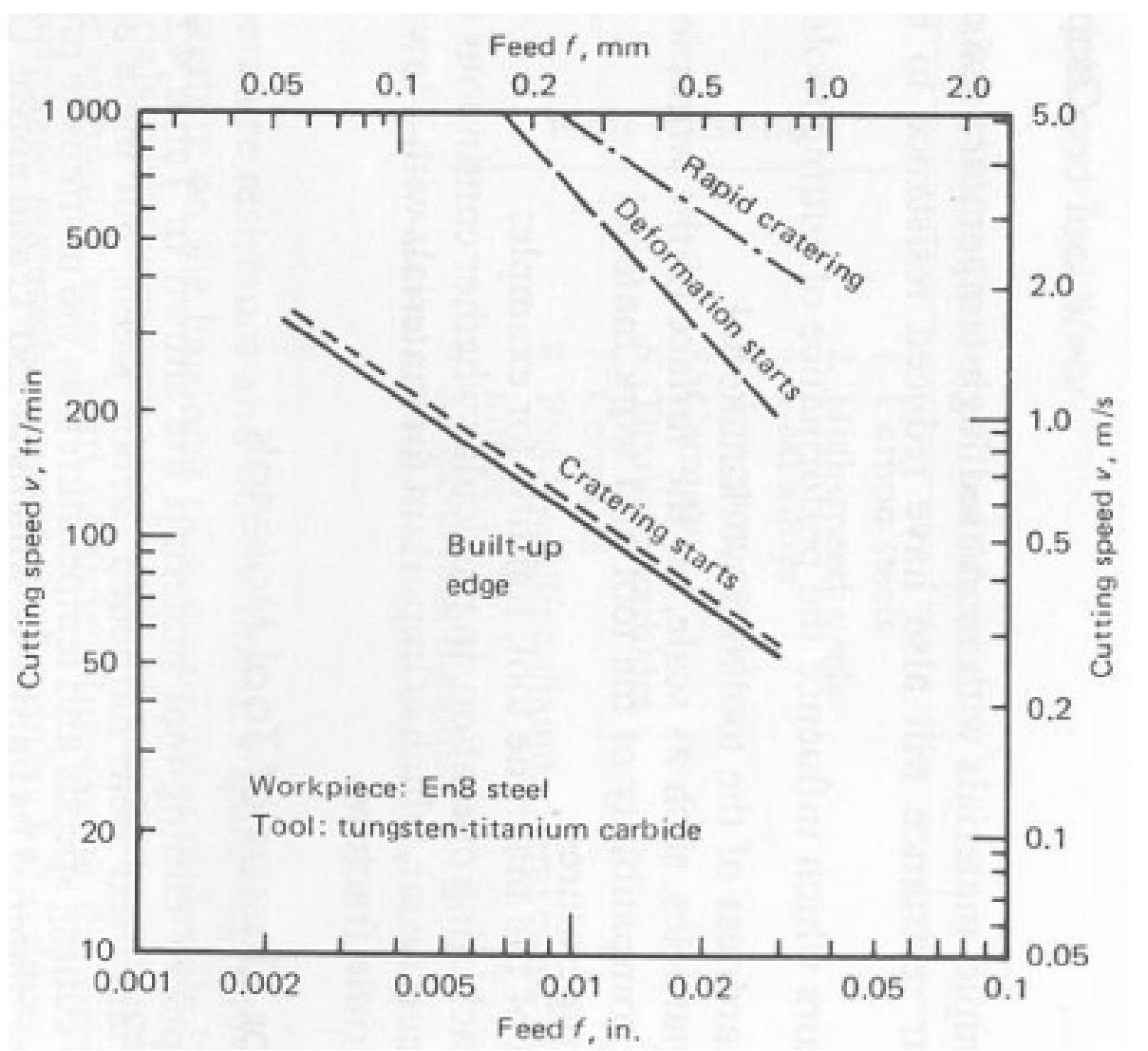

3.6Износ инструмента в зависимости от подачи и скорости резания

Эти экспериментальные данные помогают определить оптимальные параметры резания для продления срока службы инструмента и повышения эффективности обработки.

3.7Типичные материалы режущего инструмента

Чтобы выдерживать жесткие условия обработки, режущие инструменты должны иметь:

- Высокая твердость

- Высокая ударная вязкость

- Износостойкость при высоких температурах

Распространенные материалы инструментов включают в себя:

- Быстрорежущая сталь (HSS):

Сплав железа с вольфрамом ~18% и хромом ~4%. - Цементированные карбиды:

Спеченные материалы (вольфрам ~94%, углерод ~6%, кобальт <1%).

Современные инструменты часто используют стальные хвостовики с сменные вставки изготовлено из:

карбид

Твердый сплав с покрытием (с покрытиями из карбида вольфрама, карбида титана, нитрида титана, кубического нитрида бора (CBN) или даже алмаза)

Толщина покрытия обычно варьируется от 5–8 микрон.

3.8Качество поверхности и факторы, на него влияющие

Параметры резки —скорость, подача и глубина резания— напрямую влияют на обоих срок службы инструмента и отделка поверхности, которые в свою очередь влияют на экономика обработки.

(б) Шероховатость поверхности RmaxR_{max}Rmax как функция подачи и геометрии инструмента

3.9Дополнительные факторы, влияющие на качество поверхности

Помимо подачи и геометрии на качество поверхности также влияют:

- Вибрации станков

- Неточности в системах перемещения столов

- Свойства материала заготовки

- Царапание стружкой во время резки