Введение

Допуски на изготовление листового металла определяют допустимые отклонения размеров, геометрии и других характеристик изготавливаемых деталей. Эти допуски имеют решающее значение для точная установка, последовательная сборка, и плавная интеграция с другими компонентами.

В большинстве случаев производители следуют ISO 2768-мк контролировать:

- Линейные и угловые размеры

- Плоскость и прямолинейность

- Цилиндричность и круглость

В следующих разделах кратко излагается стандартные допуски и ключевые советы по дизайну для достижения точного и эффективного изготовления листового металла.

1.0Стандартные допуски для изготовления листового металла

1.1Допуски на формовку металла (ссылка на стандарт ISO 2768)

В таблице ниже приведены допустимые отклонения (мм) в соответствии с ИСО 2768, в зависимости от различных диапазонов номинальной длины:

Что такое ISO 2768? Полное руководство по стандартным допускам

| Номинальный диапазон размеров (мм) | Штраф (ж) | Средний (м) | Грубый (c) | Очень грубый (v) |

| 0,5 до 3 | ±0,1 | ±0,2 | — | — |

| От 3 до 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| От 30 до 120 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Свыше 120 до 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Свыше 400 до 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Более 1000 до 2000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Свыше 2000 до 4000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

1.2Внешний радиус и высота фаски

| Диапазон (мм) | Штраф (ж) | Средний (м) | Грубый (c) | Очень грубый (v) |

| 0,5–3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| От 3 до 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| Более 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

1.3Допуски угловых размеров

| Номинальная длина (мм) | Штраф (ж) | Средний (м) | Грубый (c) | Очень грубый (v) |

| До 10 | ±1° | ±1° | ±1°30′ | ±2° |

| От 10 до 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| От 50 до 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| От 120 до 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Более 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Советы по проектированию изделий из листового металла

Оптимизация конструкции помогает снизить производственные затраты и обеспечить высокое качество результатов. Ниже приведены критические рекомендации по проектированию на основе стандартных практик DfM и отраслевого анализа.

2.1Толщина стенки

Однородность: Поддержание одинаковой толщины стенок по всему компоненту критически важно для структурной целостности и точной сборки. Неравномерная толщина может привести к короблению, несоосности и проблемам с допусками при изготовлении.

Рекомендуемые диапазоны толщины:

- Общее изготовление: 9 – 20 мм (обычно для листов толщиной менее 3 мм, обработанных Машины для стрижки или гильотинные ножницы).

- Лазерная резка:5–10 мм идеально подходит при использовании станков лазерной резки с ЧПУ, которые обеспечивают высокую точность и минимальную тепловую деформацию.

- Изгиб: Для получения стабильных результатов на листогибочных прессах рекомендуется использовать толщину 5–6 мм. Листогибочные прессы с ЧПУ, обеспечивая точные изгибы без трещин и чрезмерного отскока.

2.2Изгибы

Гибка — критически важный процесс при изготовлении листового металла, напрямую влияющий на точность деталей и общее качество. Правильный выбор параметров обеспечивает минимальную деформацию материала и стабильные допуски. Большинство операций гибки выполняется на листогибочных прессах или листогибочных прессах с ЧПУ, которые позволяют точно контролировать углы гибки и размеры.

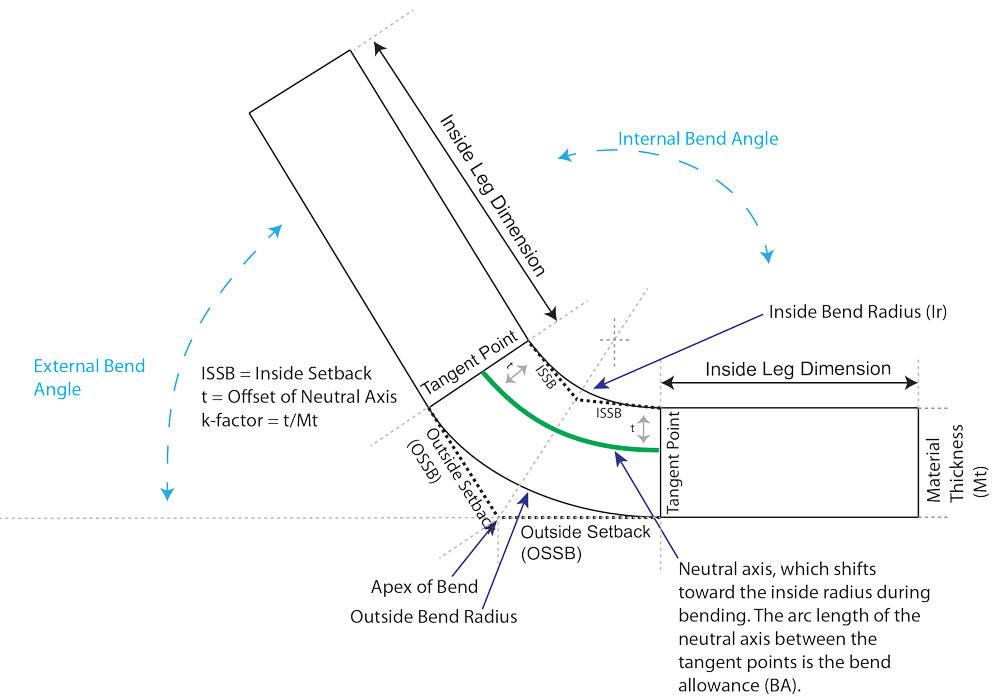

2.3К-фактор

- Определение: Коэффициент К — это соотношение между нейтральной осью (t) и толщиной материала (Mt), выражаемое как К = т / Мт.

- Рекомендуемый диапазон: 3 – 0,5 (при среднем значении ~0,4468 для большинства металлов).

- Цель: Точный расчет К-фактора помогает определить допуск на изгиб и плоские формы, предотвращая разрывы и чрезмерное истончение материала. Листогибочные станки с ЧПУ с программируемыми калькуляторами допуска на изгиб можно автоматически корректировать значения К-фактора для обеспечения повторяемой точности.

2.4Радиус изгиба

- Определение: Радиус изгиба — это расстояние между осью изгиба и внутренней поверхностью материала.

- Руководящие принципы:

- Для пластичных материалов, таких как нержавеющая сталь, внутренний изгиб радиус должна быть по крайней мере равна толщине материала, чтобы предотвратить растрескивание.

- Для хрупких металлов (например, алюминиевых сплавов) рекомендуются большие радиусы изгиба, чтобы уменьшить деформацию и деформацию.

- Совет по снаряжению: Современный Листогибочные прессы с ЧПУ с радиусным инструментом идеально подходят для достижения постоянных радиусов изгиба даже на сложных деталях.

2.5Ориентация изгиба

Поддержание постоянной ориентации изгиба помогает снизить необходимость переориентации деталей, что снижает производственные затраты и сокращает сроки выполнения заказов. Листогибочные прессы многокоординатные задние упоры позволяют еще больше минимизировать ручную настройку, обеспечивая равномерное направление изгиба на протяжении всего производства.

2.6Снятие изгиба

Добавление разгрузки на изгиб необходимо для предотвращения разрывов или деформации вблизи краев.

- Глубина: Больше радиуса изгиба.

- Ширина: По крайней мере равна толщине материала.

- Преимущества: Снятие изгиба повышает жесткость и минимизирует пружинение, особенно на высокопрочной стали, обработанной с помощью Гидравлические листогибочные прессы или Сервоэлектрические листогибочные прессы с ЧПУ.

2.7Высота изгиба

- Минимальная высота: По меньшей мере 2 × толщина материала + радиус изгиба.

- Причина: Слишком маленькая высота гиба затрудняет точное позиционирование листа в листогибочных прессах, что может привести к плохому качеству гиба или деформации. Листогибочные прессы с ЧПУ с точными зажимными системами рекомендуются для формирования небольших высот изгиба с сохранением жестких допусков.

2.8Подгибы

Кромки используются для устранения острых кромок, повышения безопасности и придания структурной прочности деталям из листового металла.

- Последовательность: Следуйте тем же рекомендациям по ориентации изгиба, чтобы избежать ненужной переориентации деталей, повышая эффективность Листогибочные прессы.

- Высота изгиба: Должна соответствовать общим рекомендациям по высоте изгиба (≥2 × толщина материала + радиус изгиба).

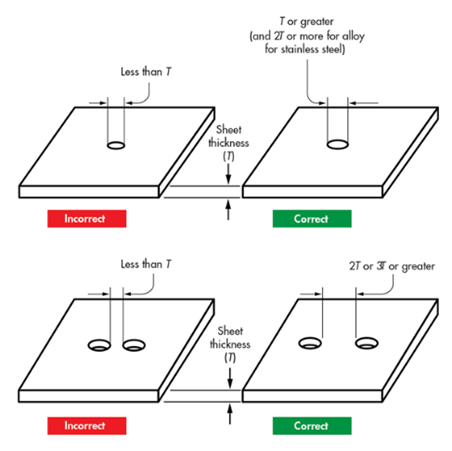

2.9Размер отверстий и расстояние между ними

Руководящие принципы

- Диаметр: ≥ толщина материала (предпочтительно больше, чтобы уменьшить износ инструмента и затраты).

- Интервал: ≥ 2 × толщина листового металла.

- Расстояние до края: ≥ толщина материала, чтобы избежать разрывов.

Сводная таблица

| Особенность дизайна | Рекомендуемое значение |

| Минимальный диаметр отверстия | ≥ Толщина материала |

| Расстояние между отверстиями | ≥ 2 × Толщина материала |

| Расстояние от края | ≥ Толщина материала |

2.10Завитки и зенковки

Кудри

- Внешний радиус: ≥ 2 × толщина материала.

- Размер отверстия около локонов: ≥ радиус завитка + толщина материала

Зенковки

- Глубина: ≤ 0,6 × толщина материала.

- Расстояние между центрами: ≥ 8 × толщина материала.

- Расстояние от линии изгиба: ≥ 3 × толщина материала.

2.11Выступы и выемки

Вкладки

- Длина: ≤ 5 × ширина.

- Ширина: ≥ 2 × толщина материала.

Выемки

- Ширина: ≥ толщины материала.

- Интервал: ≥ 1/8 дюйма между выемками.

- Близость к изгибам: ≥ 3 × толщина металла + радиус изгиба.

2.12Рекомендации по толщине листового металла

- Более толстые листы: Может ограничивать достижимые углы изгиба и вызывать микротрещины.

- Рекомендуемая практика: Используйте более тонкие и гибкие металлы, если не требуется высокая прочность конструкции.

3.0Материалы для изготовления листового металла

Выбор правильного материала зависит от применение, прочность, коррозионная стойкость и обрабатываемостьНиже приведены распространённые варианты:

3.1Нержавеющая сталь

Характеристики: Коррозионная стойкость, высокая прочность, термостойкость, хорошая формуемость.

Приложения:

- Кухонная утварь

- Аэрокосмические и автомобильные детали

- Оборудование для пищевой промышленности

- Контейнеры для химикатов и топлива

3.2Горячекатаная сталь

Характеристики: Гибкий, податливый, менее строгие допуски размеров.

Приложения:

- Рамы транспортных средств

- Сельскохозяйственное оборудование

- Рельсовые пути и компоненты вагонов

3.3Холоднокатаная сталь

Характеристики: ~20% прочнее горячекатаной стали, гладкая поверхность.

Приложения:

- Автомобильные детали

- Бытовая техника

- Осветительные приборы

3.4Медь и латунь

- Медь: Ковкий, устойчивый к коррозии, легко формуется.

- Латунь: Устойчив к коррозии, высокая электропроводность, устойчивость к высоким температурам.

- Приложения: Светильники, электронное оборудование, кухонная утварь.

3.5Предварительно оцинкованная сталь

- Характеристики: предварительно оцинкованная сталь, часто обработанная с использованием Разматыватель и выпрямитель-питатель Линии, обеспечивающие плавную подачу для операций штамповки и гибки

- Приложения: Корпуса оборудования, кожухи.

3.6Алюминий

Характеристики: Легкий, прочный, устойчивый к коррозии, с хорошей тепло- и электропроводностью.

Приложения:

- Автомобильные и авиационные детали

- Электрические шкафы

- Упаковка для пищевых продуктов

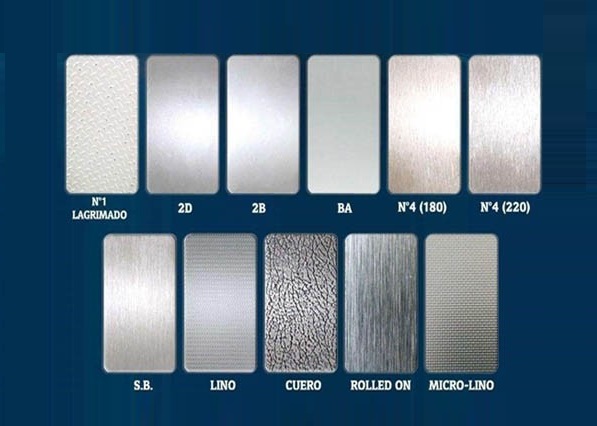

4.0Варианты отделки поверхности листового металла

4.1Дробеструйная обработка

- Процесс: Абразивные частицы (песок или стеклянные шарики) обдуваются сжатым воздухом.

- Плюсы: Гладкая матовая текстура, экологичная, подходит для чувствительных поверхностей.

- Минусы: Небыстрый, не подходит для небольших проектов.

4.2Порошковое покрытие

- Процесс: Порошковая краска распыляется и запекается, образуя защитный слой.

- Плюсы: Отличная коррозионная стойкость, долговечность, экономичность.

- Минусы: Ограниченное смешивание цветов, может быть дорого для небольших тиражей.

4.3Анодирование

- Типы:

- Тип I: Тонкий слой, хромовая кислота

- Тип II: Серная кислота, коррозионно-стойкий

- Тип III: Твердое покрытие, износостойкое

- Плюсы: устойчивое к УФ-излучению, долговечное покрытие

- Минусы: Ограничено определенными металлами

4.4Чистка зубов

- Процесс: Волокнистые щетки удаляют заусенцы и улучшают гладкость поверхности.

- Плюсы: Улучшает долговечность и устойчивость к коррозии

- Минусы: Подвержен повреждениям, могут остаться следы от кисти

4.5Трафаретная печать

- Использовать: Логотипы, этикетки, инструкции по технике безопасности

- Плюсы: Экономически выгодно, нет ограничений по размеру цвета

- Минусы: Точный подбор цветов затруднен

4.6Почему контроль допусков важен при изготовлении листового металла

Соблюдение жестких допусков обеспечивает:

- Точная сборка и установка

- Сокращение отходов материала и необходимости повторной обработки

- Повышенная долговечность и производительность

- Снижение производственных затрат и ускорение сроков поставки

5.0Заключение

Понимание и правильное применение допуски на изготовление листового металла имеет решающее значение для обеспечения высококачественные детали, экономическая эффективность, и быстрые производственные циклы. Соответствие стандартам ISO 2768 и внедрение проектирование для производства (DfM) Соблюдение таких принципов, как поддержание равномерной толщины стенок, правильных радиусов изгиба и правильного расстояния между отверстиями, сокращает объем доработок, повышает точность сборки и продлевает срок службы изделия.

В сочетании с правильным выбор материала и варианты отделки поверхностиЭти методы помогают производителям достигать стабильных результатов в таких отраслях, как автомобильный, аэрокосмическая промышленность, электроника, и промышленное оборудование.

6.0Часто задаваемые вопросы (FAQ)

Каковы стандартные допуски при изготовлении листового металла?

Большинство производителей следуют ISO 2768-мкс допусками на линейные размеры от ±0,05 мм для мелких деталей до ±6,0 мм для очень крупных деталей.

Какой рекомендуемый К-фактор для гибки листового металла?

The К-фактор обычно варьируется от 0,3–0,5, в среднем 0.4468 для большинства операций гибки.

Как толщина стенки влияет на изготовление листового металла?

Более толстые листы повышают прочность конструкции, но могут ограничивать достижимые углы изгиба и увеличивать риск образования трещин. Более тонкие листы легче формовать и гнуть, но могут снижать жёсткость конструкции.

Какие материалы лучше всего устойчивы к коррозии?

Нержавеющая сталь, алюминий, медь и латунь Обладают превосходной коррозионной стойкостью. Нержавеющая сталь широко используется в пищевой, медицинской и химической промышленности.

Какая отделка поверхности лучше всего подходит для наружных работ?

Порошковое покрытие и анодирование идеально подходят для использования на открытом воздухе благодаря высокой устойчивости к коррозии, ультрафиолетовому излучению и атмосферным воздействиям.