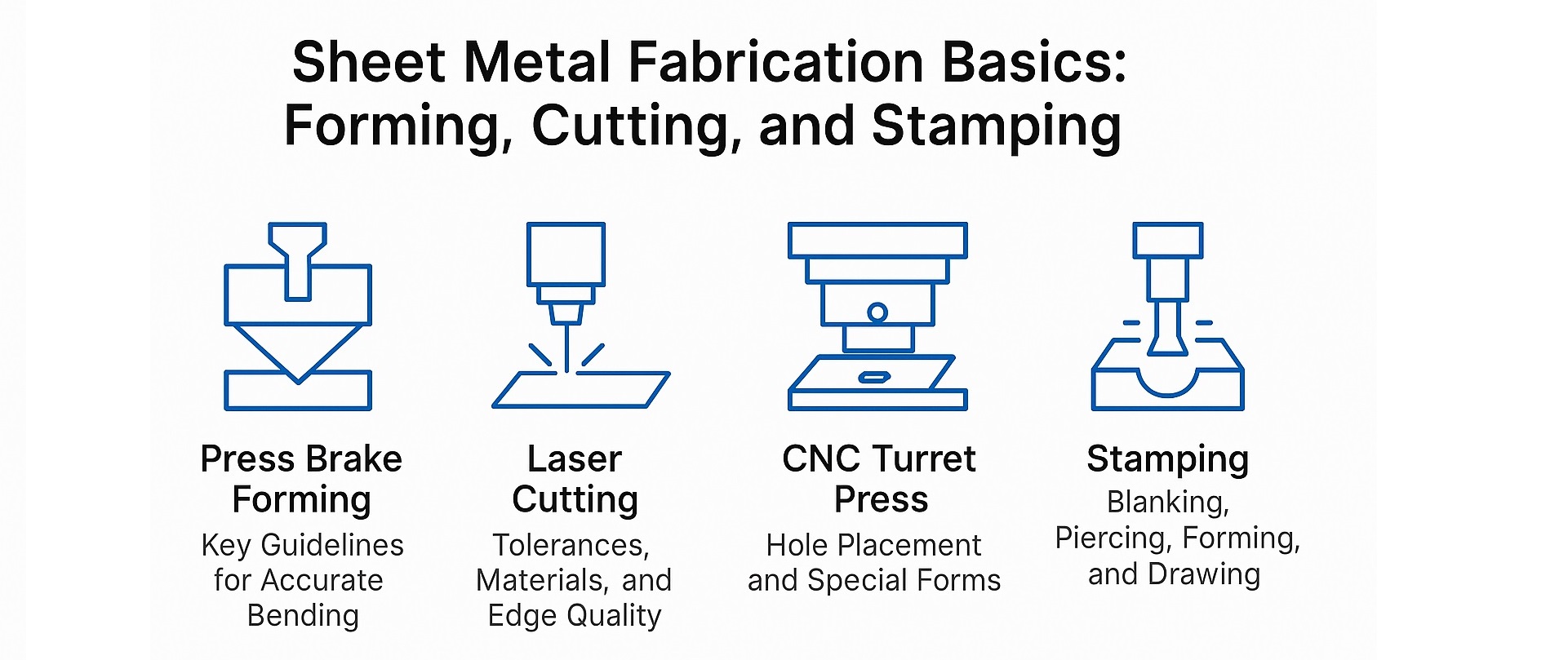

Изготовление листового металла включает в себя ряд процессов формовки и резки, каждый из которых имеет свои особенности проектирования, обеспечивающие качество, эффективность и экономичность. В настоящем руководстве основное внимание уделено основным принципам формовки. Формовка на листогибочном прессе, а также принципы резки для Станки для лазерной резки и Револьверные прессы с ЧПУ.

1.0Основы формовки: руководство по формовке на листогибочном прессе

1.1Основные принципы проектирования листогибочных прессов

- Стратегия определения размеров: По возможности задавайте размеры детали в одном направлении. Поскольку формовка на листогибочном прессе представляет собой последовательный процесс гибки, каждый изгиб вносит небольшие изменения размеров. Задание размеров в одном направлении согласуется с технологическим процессом и помогает контролировать накопление допусков.

- Допуски на изгиб: Допуск на изгиб +/–0,007 дюйма.рекомендуется. Более строгие допуски достижимы, но они значительно увеличивают производственные затраты.

- Постоянный радиус изгиба: По возможности используйте одинаковый радиус изгиба для всех изгибов детали. Это сокращает необходимость внесения изменений в настройку. Предпочтительны радиусы, указанные в дробных долях дюйма, поскольку инструменты листогибочного пресса имеют соответствующие размеры.

- Размеры от элемента до края: Размеры определяются от элемента до края, а не от элемента к элементу в нескольких плоскостях. Для измерения размеров от элемента до изгиба могут потребоваться специальные измерительные приборы или приспособления, что увеличивает затраты.

- Критические размеры: Следует указывать только действительно критические размеры. Необоснованно жёсткие допуски могут привести к чрезмерным производственным затратам.

- Внешние и внутренние размеры: Если внутренний размер не имеет решающего значения, всегда используйте внешний размер для точности формовки.

1.2Критические аспекты формовки при проектировании листового металла

Критические размеры при формовке листового металла: Использовать внешние размеры в качестве основного эталона для измерения, если только внутреннее измерение критически важен с функциональной точки зрения. Такой подход упрощает контроль, уменьшает количество допусков и минимизирует ненужные производственные затраты.

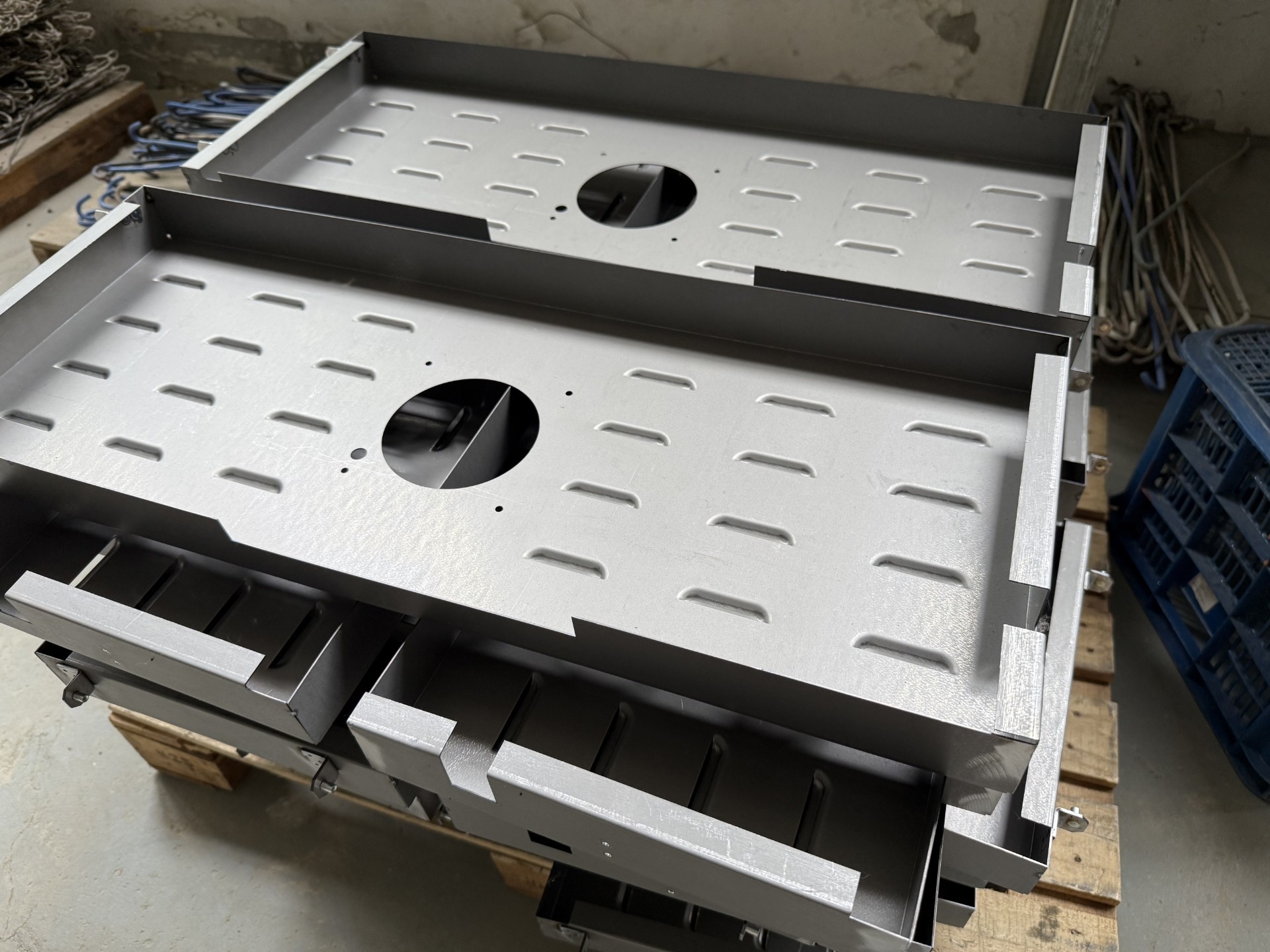

1.3Тиснение и офсет

Размеры тиснения и смещения должны относиться к одной и той же стороне материала, если общая высота не имеет решающего значения. Завышенные требования могут неоправданно увеличить стоимость детали.

1.4Рекомендации по радиусу изгиба

Как правило, внутренний радиус изгиба должен быть равен толщине материала. Меньший радиус может вызвать проблемы с текучестью материала в более мягких металлах и трещины в более твёрдых материалах.

1.5Снятие изгиба

При формовании вблизи края загиб предотвращает разрывы.

- Расстояние от края до изгиба должно быть не менее радиуса изгиба.

- Глубина рельефа должна превышать радиус изгиба, а ширина рельефа должна быть как минимум равна толщине материала, предпочтительно толщине + 1/64 дюйма.

1.6Формирование ближних отверстий

Чтобы избежать деформации отверстия во время гибки, следуйте следующим рекомендациям:

- Отверстия <1 в диаметре: Минимальное расстояние D = 2T + R

- Отверстия >1 в диаметре или щели: Минимальное расстояние D = 2,5T + R

(T = толщина материала, R = радиус изгиба)

1.7Соотношение высоты и толщины формы

Минимальная высота формы (D) для листового металла: Д = 2,5Т + Р. Возможны и меньшие высоты, но зачастую требуют дорогостоящих дополнительных операций.

1.8Искажение краев

Выступ кромки, вызванный деформацией, может достигать половины толщины материала. Для более толстых металлов или более узких радиусов скругление кромки может предотвратить недопустимый выступ.

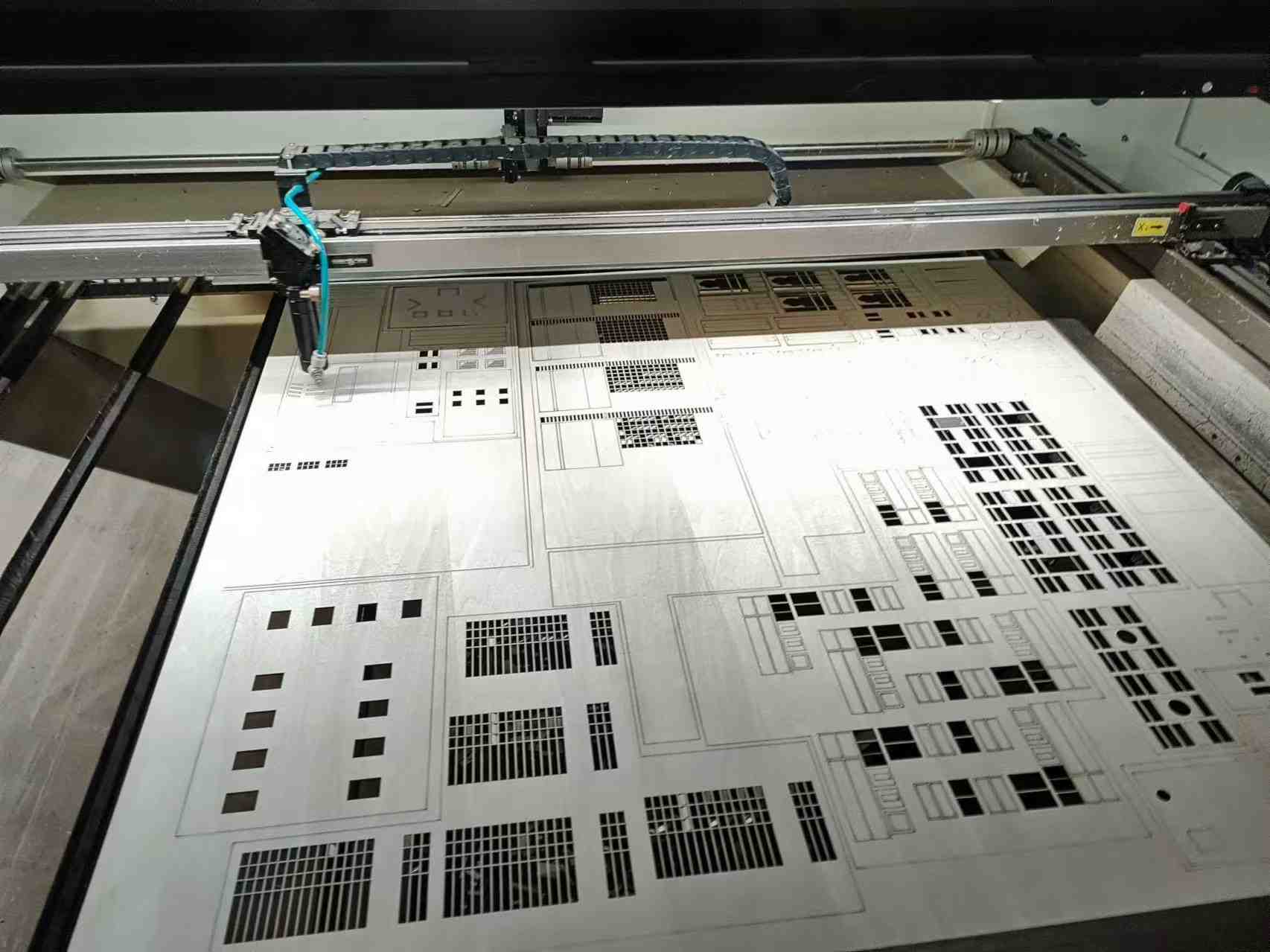

2.0Основы лазерной резки

2.1Допуски и пределы резки

- Стандартный допуск между элементами: +/–0,004 дюйма.

- Минимальная ширина реза: 008 дюймов., определяется шириной балки.

2.2Ограничения по материалам

Три основных фактора — отражательная способность, толщина и воспламеняемость — ограничивают лазерную резку:

- Максимальная толщина: Металлы до 3/8 дюйма.можно резать, однако качество кромки ухудшается с толщиной.

- Отражательная способность: Металлы с высокой отражающей способностью, такие как медь или серебро, рассеивают луч, что делает их непригодными.

- Воспламеняемость: Термочувствительные или легковоспламеняющиеся материалы следует проверять перед резкой.

2.3Приемлемые материалы

- Сталь (нержавеющая, хладостойкая, жаропрочная)

- Алюминий (может потребоваться снятие заусенцев)

- Оцинкованная и оцинкованная сталь

- Пластик и картон (подлежит испытанию на тепло и воспламеняемость)

2.4Неприемлемые материалы

- Медь и драгоценные металлы (высокая отражательная способность)

- Бумажная масса (если не обработана антипиреном)

2.5Зона термического влияния (ЗТВ)

Лазерная резка приводит к локальному упрочнению кромок, что может повлиять на вторичные операции, такие как нарезание резьбы или рассверливание, особенно на толстых металлах.

2.6Учет диаметра отверстия

Отверстия, вырезанные лазером, имеют слегка коническую форму (входной диаметр больше выходного). Минимальный размер отверстия может составлять от 20% толщины заготовки.

3.0Основы револьверного пресса с ЧПУ

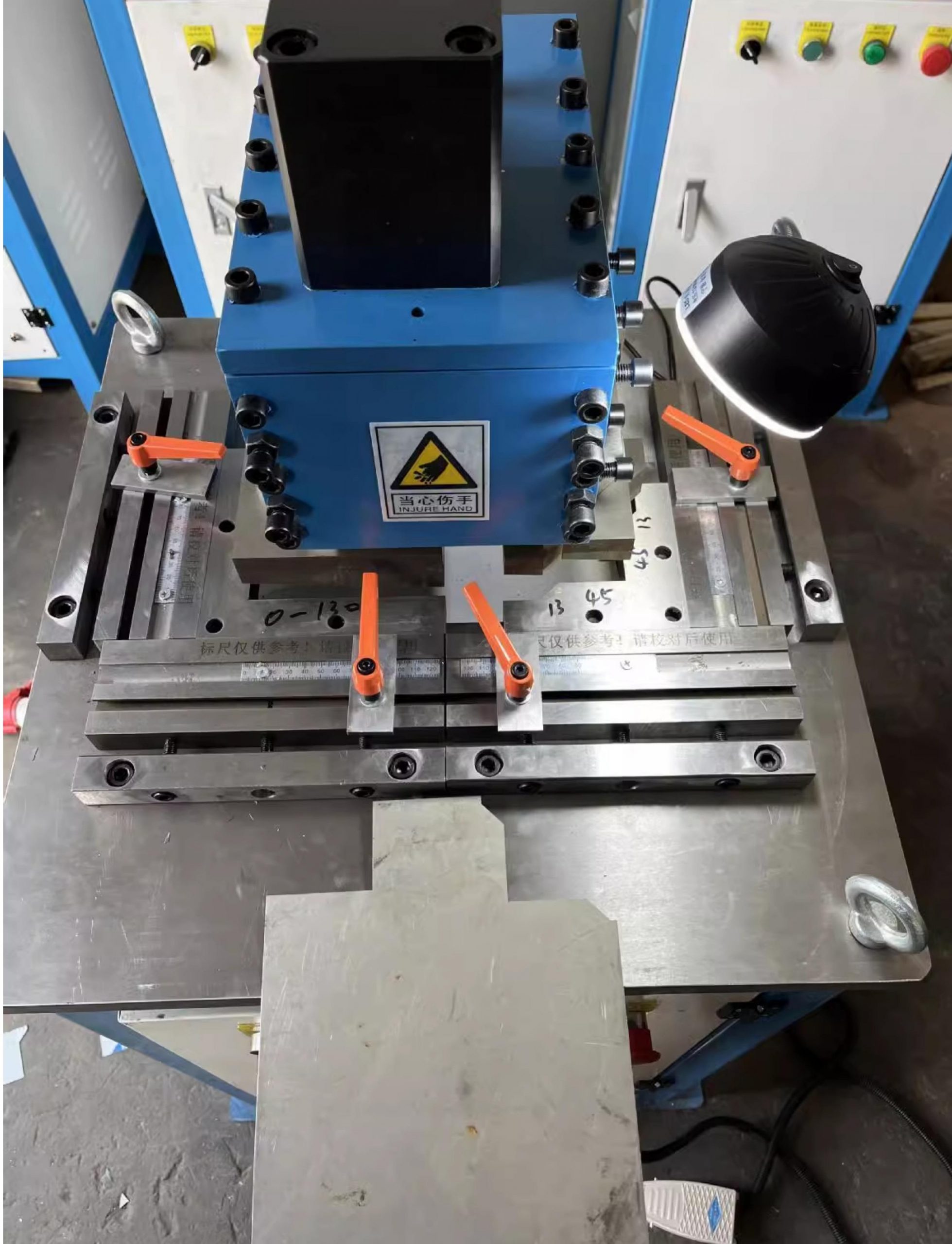

The Револьверный пресс с ЧПУ высокоэффективен для мелко- и среднесерийного производства, прототипов и экономически эффективного производства с использованием стандартной «мягкой оснастки».

3.1Допуски и размеры

- Допуск между элементами: +/–0,004 дюйма.

- Допуск перфорированного отверстия: +/–0,002 дюйма.

- Используйте значимые опорные точки (например, центры отверстий), а не края, которые могут быть скошенными или неровными.

3.2Специальные формы

Прессы револьверного типа могут создавать различные элементы, включая зенковку, тиснение, смещение, направляющие для карт, полуножницы и сварные выступы. Глубина формы должна быть <5/16 дюйма (1,2 мм) и соответствовать окружности диаметром 3,5 дюйма (9,7 см).

3.3Зазор от отверстия до края

Оставьте отверстия по крайней мере одна толщина материала Отступайте от краев, чтобы избежать выпирания. Для крепёжных отверстий оставляйте дополнительную толщину перегородки, чтобы выдерживать дополнительную нагрузку.

3.4Соотношение диаметра отверстия к толщине

Диаметр отверстия не должен быть меньше толщины материала. Для материалов с более высокой прочностью на разрыв требуются пуансоны большего диаметра.

3.5Размещение объектов

Сохраняйте зазор между смежными формованными элементами, чтобы избежать сплющивания при штамповке. Прогрессивные инструменты позволяют эффективно обрабатывать мелкие детали, снижая первоначальные затраты на оснастку.

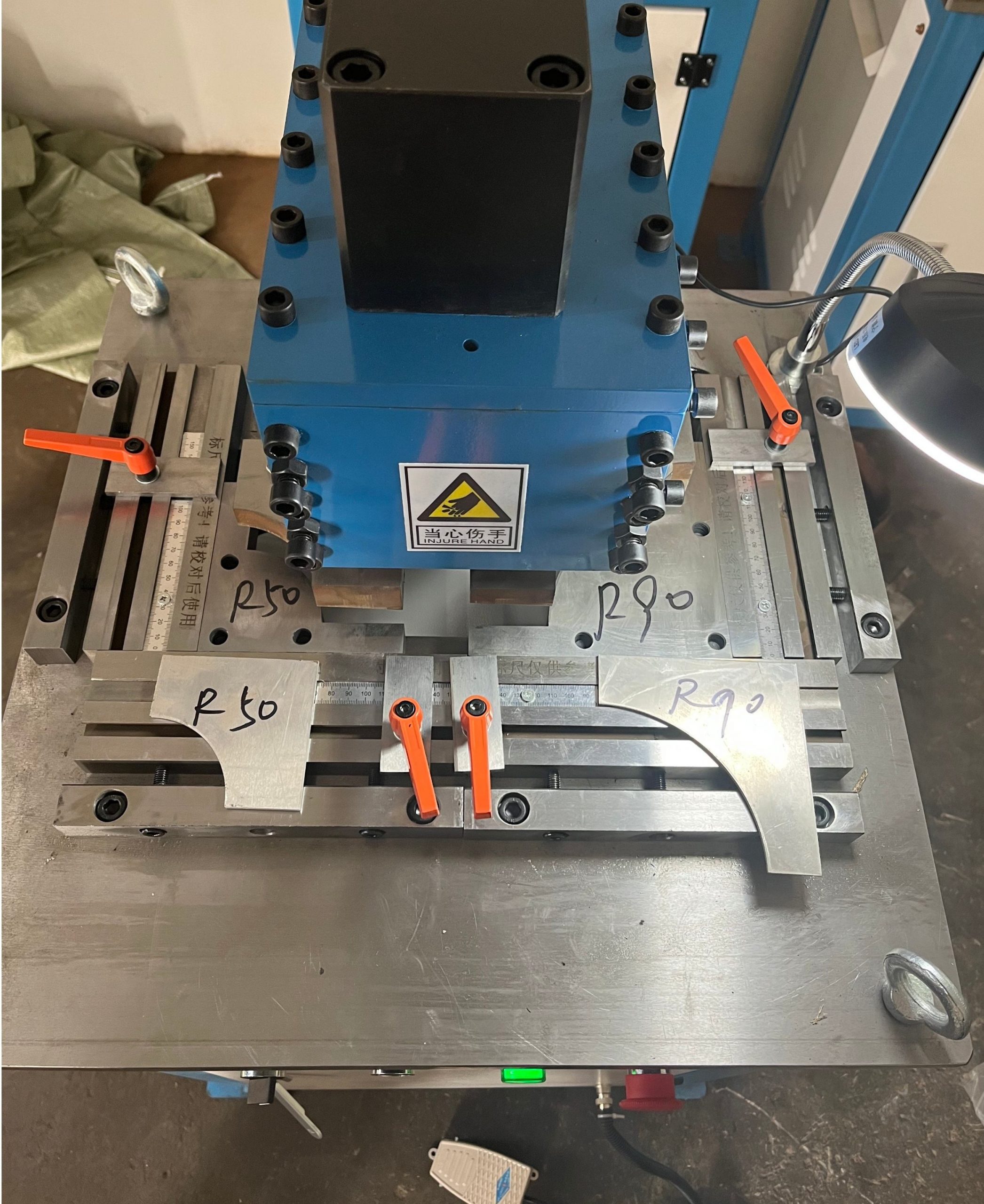

3.6Откусывание больших радиусов

Большие радиусы формируются многократными ударами плоского инструмента, в результате чего образуется зубчатая кромка, которую можно сгладить путем удаления заусенцев.

3.7Зенковки

Зенковки могут быть сформированы, пробиты или обработаны на станке в зависимости от толщины материала и требований к допускам:

- Сформированный: Низкая стоимость, для тонких калибров (≤18 калибра).

- Перфорированный: Обычно применяется для калибров толще 18.

- Перфорированный + обработанный: Для твердых или толстостенных металлов.

- Полностью обработанный: Высокая стоимость, используется только для высокоточных или толстых материалов.

4.0Основы штамповки: основные рекомендации по точной штамповке листового металла

4.1Вырубка: точность размеров и качество кромок

Вырубка — это процесс вырезания плоских деталей из листового металла с помощью пуансонов и штампов. Точность размеров обычно проверяется на этапе область сдвига или «разрезанная полоса» со стороны пуансона, поскольку разрыв со стороны матрицы может снизить точность.

Для общих операций по вырубке и резке, Гидравлические машины для металлообработки и Многофункциональные комбинированные пробивные и рубильные станки для металлообработки широко используются в мелко- и среднесерийном производстве, поскольку они совмещают функции пробивки, резки и вырубки в одной установке.

4.2Углы

Острые углы возможны, но увеличивают износ инструмента и стоимость. Для продления срока службы инструмента задавайте радиусы углов, равные ½ толщины материала или по крайней мере 0,015 дюйма. Для точной обработки углов, особенно в толстолистовом металле, Вырубные станки для листового металла часто используются для получения чистых углов без заусенцев.

4.3Выемки и выступы

- Минимальная ширина выемки или выступа: 5× толщина материала

- Максимальная длина надреза: 5× толщина материала

4.4Отсечки

При вырубке используются три распространенных типа отрезания:

- Прямой/квадратный срез: Самый экономичный

- Полукруглая или частично радиусная обрезка: Умеренная стоимость

- Полный радиус среза: Не рекомендуется, так как оставляет неизбежный заусенец.

4.5Пирсинг: дизайн отверстий и краев

Прокалывание создает отверстия в листовом металле с помощью пуансонов и матриц.

- Диаметр отверстия: Минимальный размер должен быть ≥1,2× толщины материаладля мягкой стали и ≥2× толщины для нержавеющей стали или высокопрочных сплавов.

- Расстояние от края до отверстия: Поддерживайте по крайней мере 2× толщина материала(ширина полотна) для предотвращения выпячивания.

Для точной штамповки в более толстых материалах, Гидравлические машины для металлообработки часто являются предпочтительными из-за их стабильной силы пробивки и способности выполнять несколько операций за один ход.

4.6Формовка: снятие изгиба и размещение отверстий

Формование при штамповке происходит по тем же принципам, что и Формовка на листогибочном прессе с ЧПУ.

- Снятие изгиба: Обеспечивает облегчение L-образных изгибов, предотвращая разрывы. Рекомендуется: Ширина = 2T, Глубина = T + R(T = Толщина, R = Радиус изгиба).

- Выпуклость краев: Жесткие допуски V-образного изгиба могут привести к образованию выпуклостей; разгрузка изгиба сводит эту проблему к минимуму.

- Расстояние от отверстия до формы: Разместите отверстия как минимум 5Т + Рподальше от изгиба, чтобы избежать деформации.

- Расстояние от паза до формы: Длинные слоты должны быть не менее 4Т + Рот поворота.

Для кромок сложной формы, Вырубные станки для листового металла обычно используются для удаления излишков материала перед гибкой, что снижает напряжение в углах и повышает точность формования.

4.7Рисование: Формы и радиусы

Чертеж используется для создания глубоких или сложных трехмерных форм, таких как корпуса, ограждения и конструктивные элементы.

- Предпочтительные формы: Круглые формы — самые простые и экономичные для черчения. Квадраты приемлемы с большим радиусом скругления углов, в то время как неправильные или комбинированные формы увеличивают стоимость инструмента.

- Рекомендации по радиусам:

- Радиус пуансона и матрицы: ≥4× толщины материала

- Радиус детали: ≥6× толщины материала(с материалом чертежного качества)

Глубокая вытяжка обычно выполняется на механические штамповочные прессы или гидравлические прессы глубокой вытяжки для лучшего контроля над формирующимися силами.

5.0Заключение

Оптимизация конструкции штамповки металла требует баланса между точностью, стоимостью и технологичностью. Следуя этим рекомендациям и выбирая подходящее оборудование, такое как Гидравлические машины для металлообработки для многофункциональной пробивки и резки, Многофункциональные комбинированные пробивные и рубильные станки для металлообработки для универсальных операций по вырубке и Вырубные станки для листового металла для точной и чистой обработки углов — производители могут получать высококачественные штампованные детали при сниженных производственных затратах.

6.0Часто задаваемые вопросы: Формовка, резка и штамповка листового металла

В1: Какой радиус изгиба лучше всего подходит для формовки листового металла?

A: Рекомендуемый внутренний радиус изгиба должен быть равен толщине материала. Использование меньшего радиуса может привести к растрескиванию твёрдых металлов или чрезмерному растяжению мягких металлов.

В2: Можно ли использовать лазерную резку для всех типов металлов?

О: Нет. Металлы с высокой отражающей способностью, такие как медь, серебро и некоторые драгоценные металлы, не подходят для лазерной резки, поскольку рассеивают луч. Металлы толщиной более 9 мм (3/8 дюйма) резать можно, но качество кромок снижается.

В3: Каково минимальное расстояние между отверстием и изгибом листового металла?

A: Для отверстий диаметром менее 1 дюйма минимальное расстояние (D) должно быть 2T + R. Для отверстий или щелей большего размера D должно быть 2,5T + R, где T = толщина материала, а R = радиус изгиба.

В4: Почему при штамповке используются вырубные прессы для листового металла?

А: Вырубные станки для листового металла Используются для получения чистых углов без заусенцев и удаления излишков материала перед формовкой. Это снижает концентрацию напряжений в углах и повышает точность гибки.

В5: Какие станки лучше всего подходят для мелкосерийного изготовления листового металла?

A: Для малых и средних производственных циклов, Гидравлические машины для металлообработки и Многофункциональные комбинированные пробивные и рубильные станки для металлообработки являются идеальными, поскольку они совмещают в себе пробивку, резку и вырубку в одной установке.

В6: В чем разница между пробивкой на револьверном прессе с ЧПУ и лазерной резкой?

A: Пробивка на револьверном прессе с ЧПУ быстрее для повторяющихся форм и позволяет создавать особые формы, такие как тиснения или копья, но при этом края отверстий остаются слегка скошенными. Лазерная резка обеспечивает более гладкие края и лучше подходит для сложных контуров, но имеет ограничения при работе с отражающими материалами.