- 1.0Что такое профилирование?

- 2.0Что такое профилегибочная машина?

- 3.0Рабочий процесс профилегибочной машины

- 3.1Стадия предварительной обработки

- 3.2Процесс формования

- 3.3Вторичные операции (обработка после формования)

- 3.4Охлаждение и регулировка штампа

- 3.5Сравнение до и после резки

- 3.6Исправление и корректировка дефектов

- 3.7Протоколы безопасности и эксплуатации

- 3.8Система штампов для профилирования: рафтинг-инструмент

- 3.9Полный рабочий процесс линии профилирования

- 4.0Ключевые компоненты профилегибочной машины

- 5.0Настройка и эксплуатация профилегибочных машин

- 6.0Вопросы безопасности при операциях профилирования

- 7.0Распространенные типы профилегибочных машин (по области применения и типу продукции)

- 8.0Почему стоит выбрать профилирование?

- 9.0Преимущества профилирования

- 10.0Применение профилегибочных машин

1.0Что такое профилирование?

Профилирование рулонов— также известный как профилирование или роликовое профилирование — это непрерывный процесс гибки, используемый для придания длинных полос металла (обычно из рулонного проката) желаемых профилей поперечного сечения.

Металлическая полоса проходит через ряд точно позиционированных валков, каждый из которых делает пошаговые изгибы, пока не будет достигнута окончательная форма. Этот метод идеально подходит для производства длинных, однородных профилей в больших объемах.

Основные преимущества гнутых изделий:

- Легкий: По сравнению с аналогичными формами, изготовленными методом экструзии, детали, полученные методом прокатки, обычно легче и имеют более тонкие стенки.

- Высокая прочность: Процесс холодной штамповки вызывает упрочнение, значительно повышая прочность материала.

- Высокая эффективность производства: Процесс непрерывный и автоматизированный, что позволяет повысить скорость производства и снизить потребление энергии.

- Простая обработка поверхности: Перед формованием материалы можно предварительно покрыть (например, покрасить или оцинковать), что устраняет необходимость во вторичной отделке поверхности.

В итоге: Профилирование представляет собой высокоскоростное, стабильное и гибкое производственное решение за счет полностью автоматизированного непрерывного процесса, что делает его идеальным для производства однородных металлических профилей в больших масштабах.

2.0Что такое профилегибочная машина?

2.1Введение в профилегибочные машины:

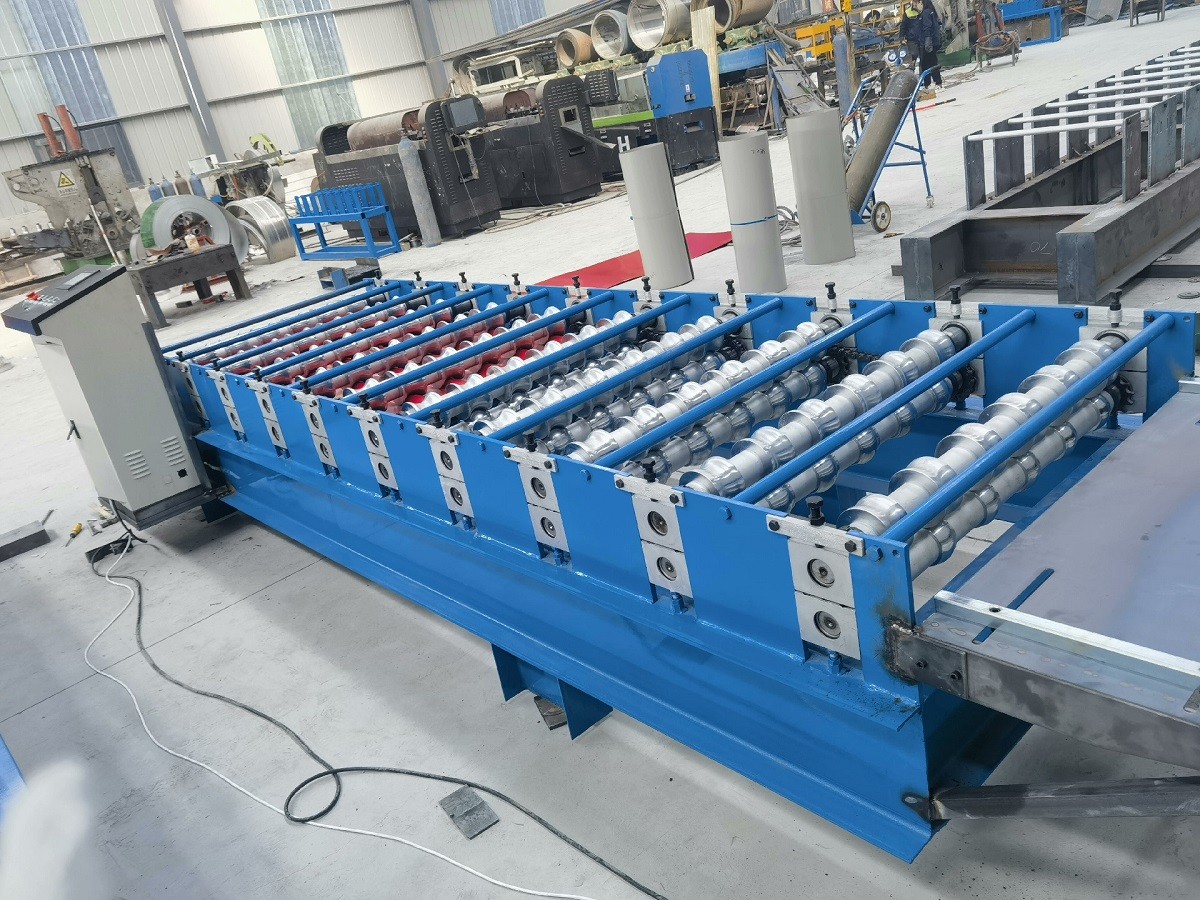

Профилегибочная машина — это ключевая часть оборудования для формовки металла, широко используемая в производстве промышленных и бытовых изделий. Она позволяет эффективно изготавливать такие компоненты, как гаражные ворота, автомобильные панели, металлические кровельные листы, плитка, коньки, стеновые панели, сайдинг, металлические прогоны, дверные коробки и перила.

2.2Определение и основной принцип работы:

Профилегибочная машина формирует плоские металлические полосы или рулоны в непрерывные компоненты с равномерным поперечным сечением. Процесс включает подачу материала через последовательность прокатных клетей, каждая из которых постепенно сгибает материал ближе к желаемому профилю. Благодаря пластической деформации металл принимает постоянную форму. После формования детали разрезаются на заданные длины и укладываются для упаковки. Конструкция каждой прокатной станции определяет конечный профиль, обеспечивая высокую точность и сложную геометрию.

2.3Обзор процесса профилирования и его применения:

Профилегибочные машины выполняют непрерывную холодную гибку металлических полос при комнатной температуре, производя длинные детали с постоянными профилями поперечного сечения. Основной принцип заключается в постепенном формировании с помощью ряда станций прокатки, каждая из которых накладывает немного больший изгиб, чем предыдущая. Эта прогрессивная формовка обеспечивает точные профили, сохраняя при этом целостность поперечного сечения и минимизируя деформацию или концентрацию напряжения.

Профилегибочные машины могут производить широкий спектр металлических профилей, включая C- и U-образные прогоны, швеллеры, уголки и трубы, с высокой точностью. Эта технология широко используется в таких отраслях, как автомобилестроение, строительство, аэрокосмическая промышленность и производство бытовой техники.

Известные своей эффективностью, точностью и экономичностью, профилировочные машины стали предпочтительным решением для производства высококачественных сложных металлических форм. Они оптимизируют производство, сокращают отходы материала и отвечают требованиям современных стандартов металлообработки.

2.4Эволюция технологии профилирования:

- Историческое развитие:

Истоки профилирования уходят в древние времена, когда ремесленники вручную формовали металл. Первое промышленное использование профилирующих машин появилось во время промышленной революции 18 века, в первую очередь для производства металлической кровли. С постоянными усовершенствованиями конструкция и функциональность машин значительно улучшились, что повысило как производительность, так и точность. - Современные достижения в области профилирования и материалов:

Современные технологии профилирования используют автоматизированное проектирование (CAD) и производство (CAM) для повышения точности и скорости производства. Автоматизация и робототехника еще больше повысили эффективность, минимизировали ручной труд и расширили производственные возможности.

3.0Рабочий процесс профилегибочной машины

Профилегибочные машины формируют металлические листы или рулоны в желаемые профили с помощью нескольких этапов, включающих ролики, штампы, пробивку и резку. Этот непрерывный процесс охватывает период от подачи сырья до конечного продукта. Ниже приводится подробное описание каждого этапа:

3.1Стадия предварительной обработки

- Пассивный Разматыватель: Рулоны необработанного металла разматываются пассивным разматывателем для облегчения дальнейшей обработки на производственной линии.

- Выпрямитель: Перед подачей в систему профилирования металлическую полосу выпрямляют, чтобы устранить кривизну и обеспечить плоскостность.

- Сервопривод подачи: Сервоприводной механизм подачи точно подает листовой металл в формовочную машину, обеспечивая непрерывность рабочего процесса и точность размеров.

3.2Процесс формования

- Профилегибочная машина: Листовой металл поступает в профилегибочную машину, проходя через несколько роликовых станций. Каждый набор роликов постепенно сгибает или сжимает материал для достижения желаемого профиля. Инструментальные стальные ролики непрерывно формируют материал посредством прогрессивной деформации.

- Роль формовочных штампов: Штампы в профилегибочной машине постепенно определяют требуемый контур. Конфигурация каждого набора роликов подбирается в зависимости от толщины, твердости и типа материала. По мере увеличения сложности формования вводятся дополнительные роликовые стенды или штампы для удовлетворения требований гибки или складывания.

3.3Вторичные операции (обработка после формования)

После первичного профилирования обычно применяются вторичные процессы для достижения более жестких допусков или улучшения функциональности. Обычные операции включают:

- Автоматическая пробивка

- Прорезка

- Лазерная резка

- сварка TIG

- Прецизионная формовка с жесткими допусками

- Выпрямление профиля

- Вставка оборудования

- Незначительная сборка

Эти процессы могут быть интегрированы в линию (сразу после резки) или выполняться автономно на выделенных рабочих станциях. Это повышает универсальность профилированных компонентов, позволяя соблюдать строгие отраслевые стандарты в строительстве, транспорте, солнечной энергетике и промышленном оборудовании.

Общие вторичные процессы

- Штамповка

Перфорация может происходить до или после формовки. Перфорация перед формовкой увеличивает сложность формовки, тогда как перфорация после формовки может повысить затраты. Последовательность процесса должна быть оптимизирована на основе производственных потребностей. - Гидравлическая резка

После профилирования материалы могут быть разрезаны по длине. Место резки критически влияет на конечную форму и качество продукта.

3.4Охлаждение и регулировка штампа

Высокоскоростная прокатка генерирует тепло в процессе формования, что может повлиять на форму материала. Системы охлаждения — либо сухое охлаждение, либо охлаждение переливом — используются для регулирования температуры штампа и материала. Каждый метод имеет свои преимущества и ограничения; выбор зависит от производственных требований.

3.5Сравнение до и после резки

| Процесс | Предварительно нарезанный | Пост-вырезка |

| Преимущества | – Нет необходимости в дорогих вырубных штампах | – Повышение производительности; снижение застревания материала |

| – Концы без заусенцев | – Лучший контроль деталей с меньшим количеством заусенцев | |

| – Простота эксплуатации и низкие затраты на техническое обслуживание | – Возможность изготовления коротких деталей размером до 2-3 дюймов | |

| – Устраняет деформацию концов | ||

| Недостатки | – Расклешенные концы, особенно в более глубоких секциях | – Более высокие затраты на режущее оборудование и штампы |

| – Требуется больше формовочных станций, что увеличивает затраты | – Повышенные требования к техническому обслуживанию | |

| – Сложно формировать короткие детали; склонны к деформации | – Возможная деформация или шероховатость конца |

3.6Исправление и корректировка дефектов

Профилирование может привести к дефектам изгиба, выгибания или скручивания. Выпрямитель может исправить такие искажения в процессе производства, компенсируя напряжения, накопленные в процессе формования.

3.7Протоколы безопасности и эксплуатации

Из-за высокой скорости работы профилегибочных машин эксплуатационная безопасность имеет решающее значение. Ключевые меры включают:

- Обучение технике безопасности оператора

- Установка защитных устройств (например, ограждений)

- Плановое техническое обслуживание и осмотр оборудования

- Особая осторожность при замене штампов и регулировке станка

Эти методы обеспечивают безопасную, эффективную и непрерывную работу.

3.8Система штампов для профилирования: рафтинг-инструмент

В системах рафтовых инструментов штампы устанавливаются на валах и предварительно настраиваются для каждого этапа формовки. Переключение профилей упрощается путем замены целых плотов штампов, что значительно сокращает время и стоимость настройки.

Преимущества:

- Минимизирует ошибки при смене инструмента

- Обеспечивает быструю смену штампов (обычно в течение 30–45 минут)

- Повышает гибкость производства за счет переключения профилей по требованию

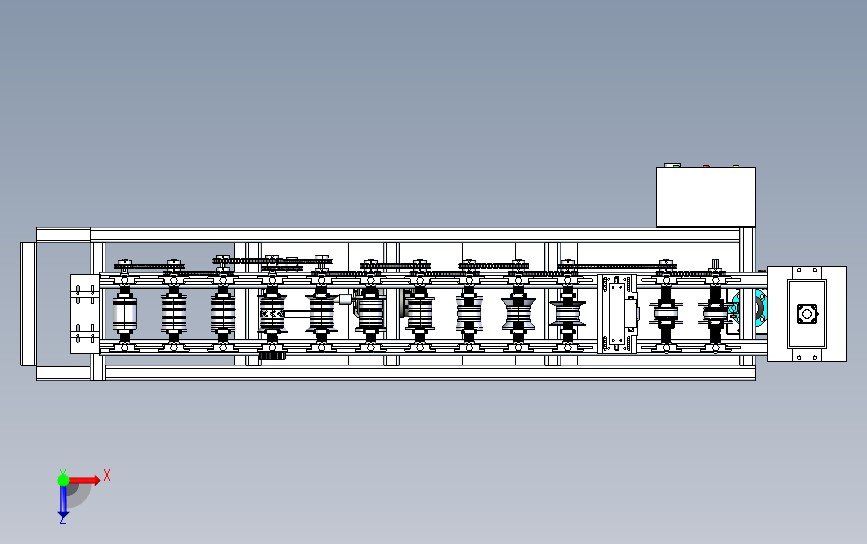

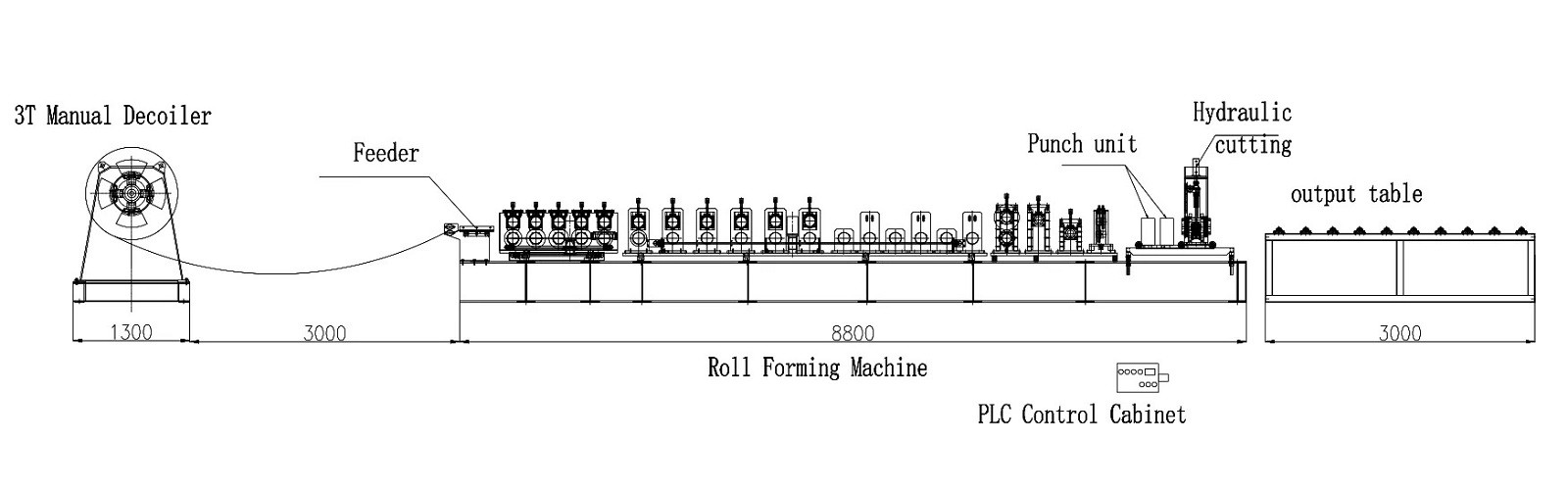

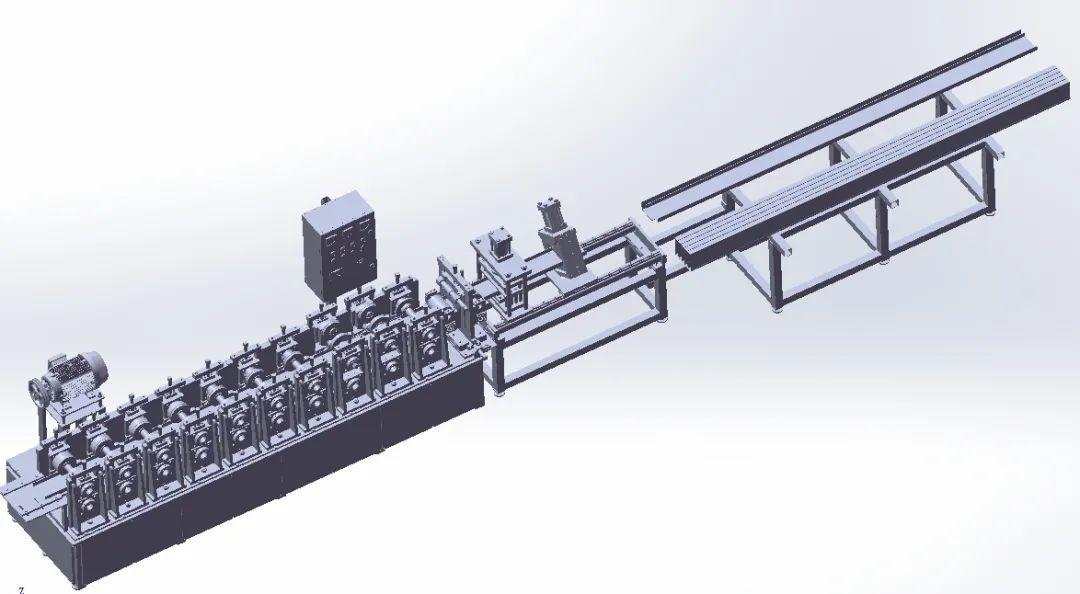

3.9Полный рабочий процесс линии профилирования

Каждая производственная линия состоит из ряда точно организованных и высокоинтегрированных станций, которые последовательно обрабатывают листовой материал. Ключевые компоненты включают:

- Разматыватель рулонов

- Направляющие края или боковые ролики

- Пресс предварительной штамповки (если применимо)

- Корпус профилегибочной машины

- Выпрямитель профиля

- Пресс-отрезной станок

По мере продвижения листа по линии каждый набор роликов придает ему небольшой, непрерывный изгиб. Профиль поперечного сечения постепенно изменяется по станциям. Сложные формы требуют большего количества этапов формовки и роликовых стендов.

На заключительном этапе полоса поступает в отрезной пресс и обрезается по длине с помощью одного набора режущих штампов. Изменяемая длина продукта может быть достигнута без смены инструмента. Дополнительные линейные процессы, такие как сварка или штамповка, также могут быть включены

Сформированные изделия транспортируются на станцию выгрузки, где операторы могут проводить небольшие проверки. Обычно не требуется никакой серьезной обработки поверхности из-за чистого, непрерывного характера процесса формования.

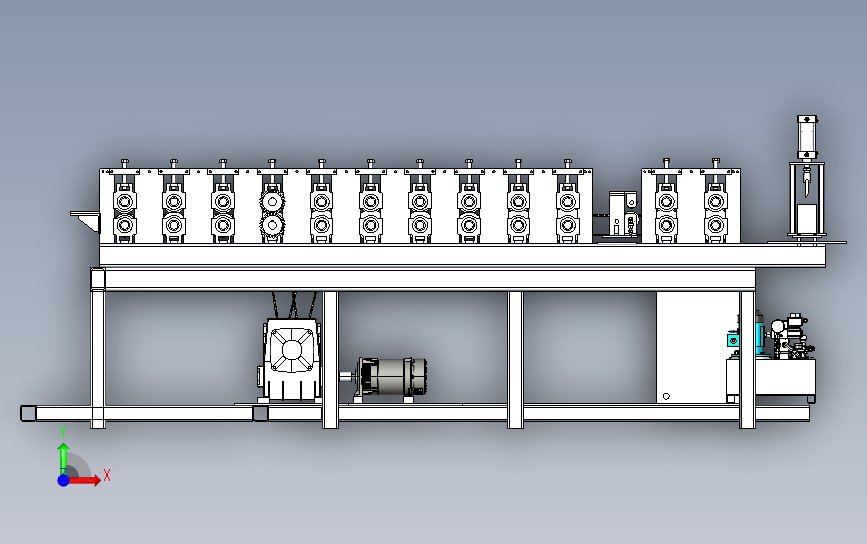

4.0Ключевые компоненты профилегибочной машины

Понимание основных компонентов профилегибочной машины помогает производителям эффективнее эксплуатировать и обслуживать оборудование, тем самым повышая эффективность производства и качество продукции.

4.1База машины

Основание машины является фундаментальной и наиболее важной структурной основой профилегибочной машины. Обычно оно изготавливается из высококачественных материалов, таких как сталь или чугун, для обеспечения достаточной устойчивости и поддержки. Жесткое и прочное основание необходимо для обеспечения точности формования и эксплуатационной стабильности во время производства. Любое несоосность или вибрация в основании могут привести к деформации продукта или отклонению размеров. Вот почему производители уделяют большое внимание выбору материала и структурному проектированию основания машины.

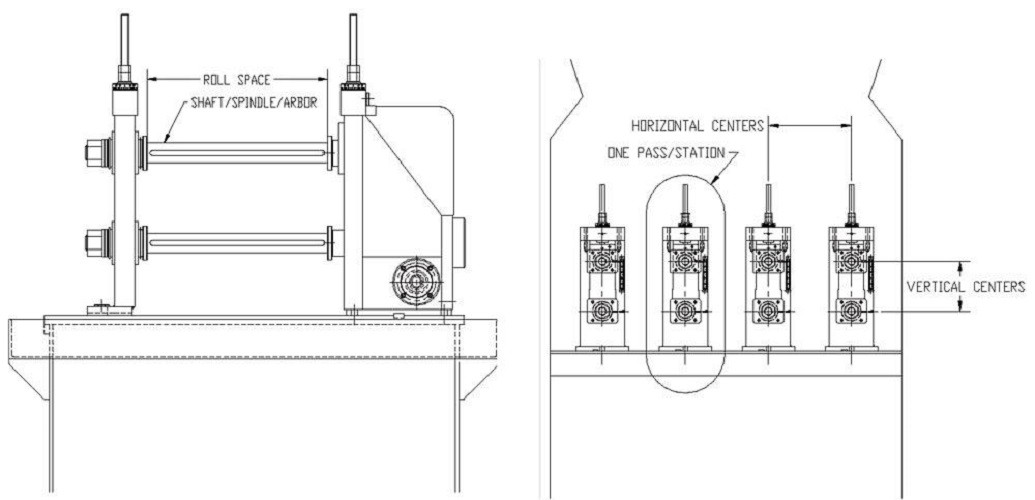

4.2Роликовые стенды и инструменты

Роликовый стенд является одним из важнейших компонентов профилегибочной машины. Он состоит из нескольких пар роликов, через которые последовательно проходит металлический лист. При прохождении через каждую роликовую станцию лист подвергается непрерывной гибке до тех пор, пока не будет сформирован желаемый профиль поперечного сечения.

Количество и расположение роликовых стендов определяется исходя из сложности профиля изделия.

Инструменты относятся к различным формовочным штампам, распоркам и направляющим, используемым совместно с роликовыми стендами. Эти инструменты определяют окончательную геометрию, размеры и отделку поверхности продукта. Производители обычно проектируют и настраивают специальные наборы инструментов для каждого продукта на основе производственных требований.

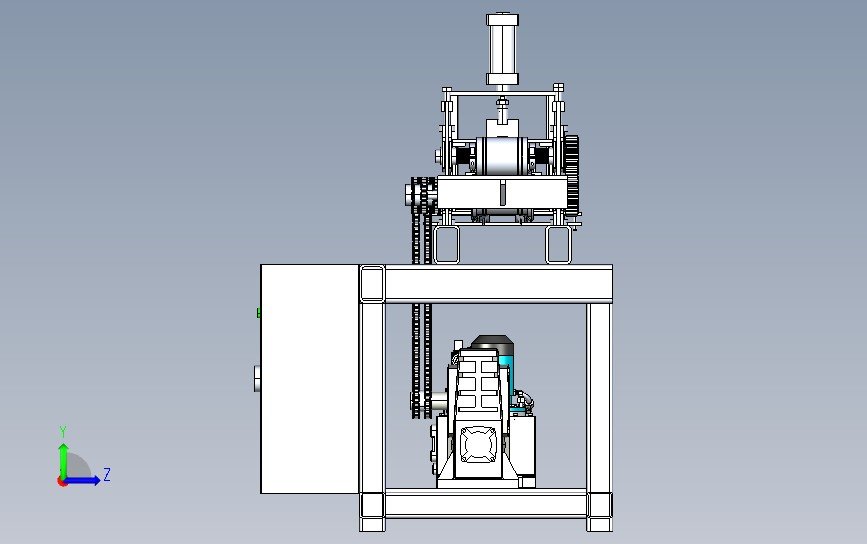

4.3Система привода

Система привода обеспечивает мощность и управление, необходимые для равномерного перемещения листового металла через машину. Распространенные типы привода включают механические, гидравлические и сервосистемы:

- Механический привод:

Мощность передается через шестерни, цепи или ремни. Такая установка надежна и экономична, но может быть ограничена с точки зрения скорости и точности производства. - Гидравлический привод:

Использует гидравлическую энергию для трансмиссии, идеально подходит для тяжелых работ, требующих большой силы и стабильного управления. - Сервопривод:

Работает на электронных двигателях, которые обеспечивают высокоскоростное и высокоточное управление движением. Эта система подходит для производства сложных профилей и обеспечивает высокую повторяемость в серийном производстве.

5.0Настройка и эксплуатация профилегибочных машин

Правильная настройка и эксплуатация профилегибочной машины имеют важное значение для обеспечения высококачественного производства и стабильности машины. Ниже изложены основные этапы настройки машины, ее эксплуатации и меры предосторожности.

5.1Настройка производства профилегибочной машины

Настройка профилировочной машины является критически важным шагом в обеспечении желаемого качества формируемых профилей в процессе производства. Этот процесс обычно включает подготовку инструмента, регулировку роликового стенда и калибровку машины для соответствия конкретным требованиям целевого профиля.

1. Выравнивание и калибровка

Точное выравнивание и калибровка имеют решающее значение во время настройки. Операторы должны тщательно выровнять роликовые стойки, направляющие и инструменты, чтобы обеспечить плавное и равномерное прохождение металлической полосы через машину. Даже небольшие перекосы могут отрицательно повлиять на точность профиля, качество поверхности и общее качество.

2. Конфигурация машины

Операторы должны настроить параметры машины, такие как скорость линии, скорость подачи и механизм резки, чтобы они соответствовали требуемым производственным параметрам. Правильная калибровка машины имеет важное значение для оптимизации как эффективности производства, так и качества профиля.

5.2Эксплуатация машины

В ходе фактического производства эксплуатация профилегибочной машины включает управление ключевыми параметрами, такими как скорость и подача материала. Операторы должны постоянно контролировать процесс формования и вносить своевременные корректировки для поддержания стабильной работы.

1. Контроль скорости

Управление скоростью машины является ключевым фактором в операциях профилирования. Скорость напрямую влияет на качество продукции, производительность и потребление энергии. Операторы должны точно регулировать скорость, чтобы поддерживать оптимальный поток производства.

2. Контроль подачи

Последовательная и равномерная подача материала имеет важное значение для достижения стабильных результатов формовки. Неправильная подача может привести к застреванию материала или неравномерным профилям. Операторы должны внимательно следить за системой подачи и решать проблемы по мере их возникновения.

3. Мониторинг и корректировка

На протяжении всего производственного процесса операторы должны следить за работой машины, отслеживая признаки неправильной подачи материала, износа инструмента или других нарушений. При обнаружении каких-либо отклонений следует немедленно выполнить корректировку или остановку, чтобы предотвратить выпуск дефектной продукции.

6.0Вопросы безопасности при операциях профилирования

Безопасность имеет первостепенное значение при эксплуатации оборудования для профилирования. Операторы должны строго соблюдать протоколы безопасности и принимать необходимые меры предосторожности, чтобы свести к минимуму риск несчастных случаев или травм.

- Средства индивидуальной защиты (СИЗ)

Операторы должны носить соответствующие СИЗ, такие как защитная обувь, перчатки и защитные очки, для обеспечения личной безопасности во время работы машины.

- Безопасные процедуры эксплуатации

Все операторы должны пройти комплексное обучение по технике безопасности для оборудования для профилирования. Это включает в себя определение распространенных опасностей, выполнение аварийных остановок и устранение неисправностей оборудования для быстрого реагирования на непредвиденные ситуации.

- Инспекции безопасности оборудования

Регулярное техническое обслуживание и осмотр профилегибочной машины имеют важное значение. Все устройства безопасности, включая ограждения, кнопки аварийной остановки и системы блокировки, должны быть в надлежащем рабочем состоянии для поддержания безопасной рабочей среды.

- Управление безопасностью на рабочем месте

Операторы должны сохранять бдительность в отношении опасностей, окружающих машину. Не стойте слишком близко к движущимся частям или открытым секциям машины во время работы.

7.0Распространенные типы профилегибочных машин (по области применения и типу продукции)

| Категория | Типы профилегибочных машин | Сценарии применения |

| Структурное здание | – Профилегибочная машина для производства настила пола – Профилегибочная машина для легких килей |

Здания со стальными конструкциями, системы поддержки пола, подвесные потолки |

| Облицовка и кровля | – Профилегибочная машина для производства стеновых панелей – Линия профилирования сэндвич-панелей |

Промышленные здания, жилые фасады, холодильные камеры |

| Двери и рамы | – Машина для формовки рольставен – Профилегибочная машина для дверных рам |

Коммерческие ставни, стальные дверные рамы и коробки |

| Транспорт | – Профилегибочная машина для производства дорожных ограждений – Машина для формовки панелей кузова грузовика |

Дорожные ограждения, боковые панели для грузовиков и прицепов |

| Системы трубопроводов | – Линия трубопрокатного стана (квадратные/прямоугольные трубы) – Машина для формовки водосточных труб |

Строительный дренаж, трубопроводные системы для стальных конструкций |

| Стеллажи для хранения | – Профилегибочная машина для вертикальных стеллажей – Профилегибочная машина для производства балок/кронштейнов |

Складские стеллажи и системы хранения |

| Монтаж солнечных батарей | – Профилегибочная машина для производства кронштейнов для крепления солнечных батарей | Монтажные конструкции для фотоэлектрических систем, опоры профилей U/C/Z |

| Управление кабелями | – Профилегибочная машина для кабельных лотков – Профилегибочная машина для кабельных коробов |

Электроустановки, системы управления проводами |

| Пользовательские профили | – Профилегибочная машина для изготовления профилей на заказ | Индивидуальные поперечные сечения по чертежам и спецификациям заказчика |

8.0Почему стоит выбрать профилирование?

Профилирование, хотя и является сложным процессом производства металла, предлагает определенные преимущества, которые делают его особенно ценным в определенных производственных условиях. Оно обеспечивает исключительную рентабельность и производственные преимущества в следующих сценариях:

8.1Крупносерийное производство

Для крупномасштабных заказов — обычно более 10 000 деталей — профилирование становится наиболее экономически эффективным методом производства. Когда конструкции и производственные циклы высоко повторяемы, эффективность и автоматизация профилирования значительно снижают себестоимость единицы продукции.

8.2Сложные металлические конструкции

Когда конструкция металлических каналов требует сложных изгибов, отверстий, выемок, выбивок, маркировки, штамповки или тиснение, профилирование может интегрировать эти функции непосредственно в линию. Это устраняет необходимость в дополнительных вторичных процессах или рабочих станциях, что делает его идеальным для сложных геометрий и функциональных требований без ущерба для производительности.

Заключение

Хотя профилирование рулонов требует более высоких начальных инвестиций и точных требований к настройке, оно обеспечивает непревзойденные преимущества для крупносерийного производства и сложных металлических деталей. Для крупномасштабных, повторяемых заказов или компонентов со сложными формами профилирование рулонов предлагает эффективное и экономичное решение.

9.0Преимущества профилирования

- Низкозатратное производство

Профилирование значительно снижает материальные и трудовые затраты за счет максимального использования материала и минимизации потребности во вторичной обработке. Оборудование также может работать с фланцами различной ширины, что еще больше повышает экономическую эффективность. - Высокая эффективность производства

Разработанная для непрерывной и высокоскоростной работы, профилирование значительно сокращает время простоя и отходы материала, значительно повышая общую эффективность производства. Оно особенно хорошо подходит для крупносерийного производства. - Широкие возможности настройки и комплексного профиля

Помимо стандартных профилей, профилирование может производить сложные поперечные сечения и индивидуальные конструкции. Оно идеально подходит для удовлетворения особых размерных и функциональных требований, что делает его предпочтительным выбором для изготовления нестандартных профилей. - Высокая пропускная способность

Профилирование обеспечивает исключительно высокую производительность, что делает его широко используемым для массового производства таких изделий, как стойки для гипсокартона, металлические потолочные панели, рольставни, трубы, кабельные лотки, стеллажные системы, металлическая мебель, жалюзи и каркасы солнечных панелей. - Превосходная универсальность материала

Данный процесс позволяет обрабатывать широкий спектр материалов: от обычной стали DX51 до высокопрочных сталей, таких как S390, что делает его пригодным для различных промышленных применений и требований проектов. - Низкое потребление энергии

В отличие от экструзии, профилирование представляет собой процесс холодной штамповки, не требующий нагрева металла. Это не только снижает потребление энергии, но и повышает прочность и долговечность конечного продукта. - Поддержка современных технологий

Профилирование рулонов может быть легко интегрировано с современными производственными технологиями, такими как перфорация рулонов, поточная перфорация и лазерная резка. Это повышает автоматизацию и гибкость и широко применяется в производстве рам фильтров, противопожарных клапанов, модульных конструкций и систем легких стальных каркасов (LSF).

10.0Применение профилегибочных машин

Благодаря исключительной эффективности производства, высокой точности и превосходному использованию материала профилегибочные машины стали основополагающим и незаменимым процессом в современном производстве.

10.1Основные области применения

- Строительная промышленность

Профилегибочные машины играют важную роль в строительном секторе, в первую очередь производя кровельные панели, стеновые панели, прогоны, колонны и другие конструктивные элементы. - Автомобильная промышленность

В автомобилестроении профилегибочные машины используются для производства ключевых компонентов, таких как рейлинги крыши, дверные балки, бамперы и элементы усиления шасси. - Складирование и стеллажи

Металлические стеллажи и стеллажные системы на заводах, в розничных магазинах и на крупных складах требуют прочных и надежных металлических конструкций. Профилегибочные машины производят опоры и каркасы стеллажей с превосходной несущей способностью и устойчивостью. - Солнечная энергетика

С ростом чистой энергии солнечные панели требуют стабильных и прочных монтажных конструкций. Эти конструкции обычно изготавливаются из профилей, производимых на профилегибочных машинах, обеспечивая надежную и прочную основу для солнечных панелей. - Транспортное оборудование

От прицепов до автобусов, от дорожных ограждений до дорожных барьеров, многие компоненты транспортного оборудования, такие как лонжероны шасси, боковые панели и конструктивные элементы, изготавливаются с использованием роликового профилирования. - Сельскохозяйственное оборудование

Профилирование широко используется в сельском хозяйстве для производства больших объемов однородных металлических материалов для зернохранилищ, силосов, ограждений и фундаментных фермерских структур. Этот процесс хорошо подходит для крупномасштабной сельскохозяйственной инфраструктуры.

Ссылки

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming