Высокопроизводительные подшипники широко используются в критически важных отраслях промышленности, таких как автомобилестроение, прецизионное станкостроение и ветроэнергетика. Прецизионная кольцевая прокатка – передовая технология ротационной формовки – применяется для производства бесшовных колец подшипников, что увеличивает общий срок службы подшипников.

В данной статье описаны три метода прецизионной раскатки колец, предназначенных для подшипников различных типоразмеров:

- Холодная прокатка колец: Применяется для производства малогабаритных подшипников.

- Горячая радиальная прокатка колец: Подходит для подшипников среднего размера.

- Горячая радиально-осевая прокатка колец: Используется для крупногабаритных подшипников.

0.1Введение

Подшипники – это основные механические компоненты, несущие нагрузку и передающие мощность. Они широко применяются в таких отраслях, как станкостроение, автомобилестроение, железнодорожный транспорт, судостроение, энергетика и аэрокосмическая промышленность. В сложных условиях эксплуатации, включая прецизионные станки с ЧПУ, высокоскоростные железные дороги, ветроэнергетику и авиационные двигатели, подшипники должны не только обеспечивать высокую точность размеров, но и обеспечивать длительный срок службы и надежную работу в тяжелых условиях эксплуатации, таких как высокие скорости, большие нагрузки, повышенные температуры и ударные нагрузки. Эти подшипники обычно определяются как высокопроизводительные подшипникиТехнологический уровень высокопроизводительных подшипников не только отражает основные эксплуатационные характеристики подшипниковой продукции, но и, в некоторой степени, указывает на промышленный потенциал конкретного региона производства.

Конструктивно подшипники обычно состоят из колец, тел качения и сепараторов. Кольцо подшипника является основным элементом, отвечающим за 60%–70% от общей массы и стоимости подшипникаСледовательно, точность и эксплуатационные характеристики колец подшипников напрямую определяют общее качество подшипников. Традиционный способ изготовления колец подшипников — «ковка заготовок + механическая обработка» — имеет такие распространённые недостатки, как высокое энергопотребление, низкий коэффициент использования материала, низкая эффективность производства, грубая и неоднородная микроструктура, неравномерное распределение зерен и низкие механические свойства. Эти ограничения затрудняют выполнение строгих требований, предъявляемых к высокопроизводительным подшипникам.

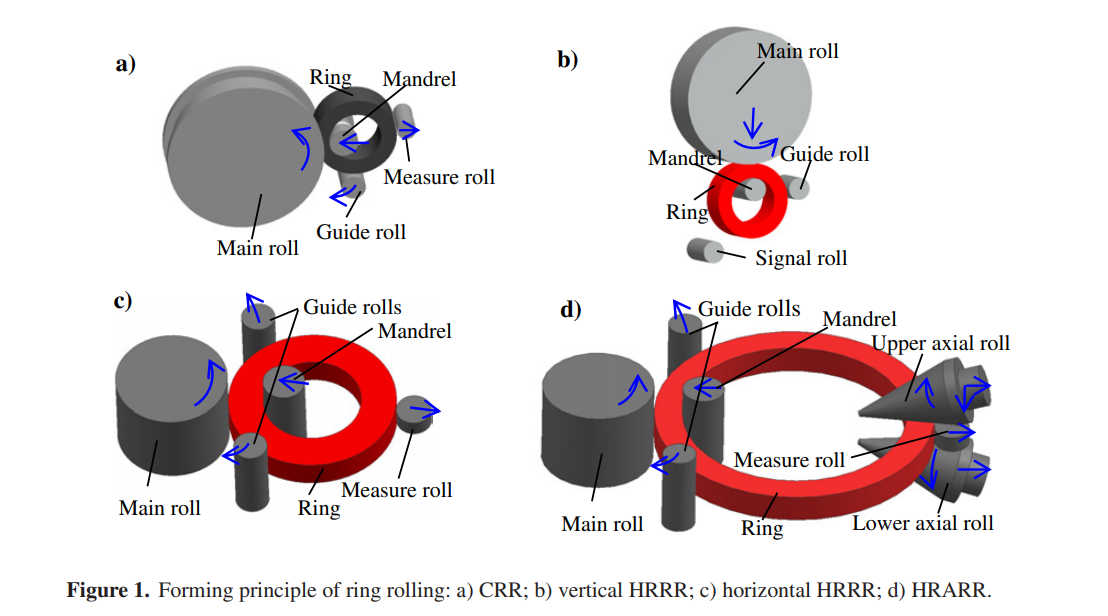

Рисунок 1 – Принципиальная схема принципов прокатки колец: а) Холодная прокатка колец (CRR); б) Вертикальная горячая радиальная прокатка колец (HRRR); в) Горизонтальная горячая радиальная прокатка колец (HRRR); г) Горячая радиально-осевая прокатка колец (HRARR).

Технология прокатки колец, метод точной ротационной формовки бесшовных колец, основан на принципе локализованной пластической деформации, вызываемой вращением валков в сочетании с линейной подачей. Этот процесс позволяет уменьшить толщину стенки, увеличить диаметр и придать форму кольцу, достигая в конечном итоге желаемой геометрии и микроструктурных свойств. Применение прокатки колец при производстве колец подшипников позволяет снизить потребление энергии и затраты на материалы, а также повысить эффективность производства и механические характеристики, что приводит к увеличению срока службы подшипников. Раскатанные кольца подшипников имеют более плотную микроструктуру и направление потока зерна, совпадающее с направлением дорожек качения. Сегодня прокатка колец широко применяется в производстве колец подшипников, став одной из незаменимых передовых технологий формовки для высокопроизводительных подшипников.

1.0Типичные технологии раскатки колец подшипников

1.1Холодная прокатка колец (ХРК) для колец подшипников малых размеров

Холодная прокатка колец (ХПК) — это передовой процесс ротационной формовки, выполняемый при комнатной температуре на специализированных станах ХПК. Под действием радиальных валков кольцо подвергается непрерывному локальному сжатию, что приводит к постепенному уменьшению радиальной толщины, одновременному увеличению диаметра и постепенному формированию заданной формы поперечного сечения.

Ключевые компоненты прокатного стана CRR включают в себя: систему основных валков, систему оправки, направляющую систему, измерительную систему, станину машины, а также систему питания и управления. В процессе прокатки основной валок обеспечивает активное вращение, в то время как оправка движется линейно в заданном направлении. Направляющие валки корректируют положение по мере расширения диаметра кольца, а измерительный валок непрерывно отслеживает изменение диаметра. По достижении заданного диаметра процесс прокатки завершается.

Область применения: CRR в первую очередь подходит для изготовления небольших колец подшипников диаметром менее 250 мм.

1.2Горячая радиальная прокатка колец (HRRR) для колец подшипников среднего размера

Горячая радиальная прокатка колец (HRRR) — это процесс прецизионной штамповки, выполняемый при повышенных температурах на станах HRRR. Подобно CRR, HRRR использует радиальные прокатные проходы для локального сжатия, уменьшения радиальной толщины, увеличения диаметра и формирования поперечного сечения.

В зависимости от взаимной ориентации осей валков и горизонтального направления прокатные станы HRRR подразделяются на:

- Вертикальная мельница HRRR: Оси валков параллельны горизонтальной плоскости. В процессе прокатки основной валок совершает активное вращение в сочетании с линейной подачей, а оправка вращается пассивно. Направляющий валок расположен на выходе основного валка, а сигнальный валок — напротив направляющего. Прокатка прекращается, когда диаметр кольца расширяется до соприкосновения с сигнальным валком.

- Горизонтальная мельница HRRR: Оси валков перпендикулярны горизонтальной плоскости. Основной валок вращается, а оправка осуществляет линейную подачу. Два направляющих ролика симметрично расположены по обе стороны основного валка, корректируя положение по мере увеличения диаметра. Сигнальный ролик расположен напротив основного валка для контроля диаметра в режиме реального времени. Прокатка заканчивается по достижении заданного диаметра.

Область применения: HRRR в основном используется для изготовления колец подшипников среднего размера диаметром от 50 мм до 1000 мм.

1.3Горячая радиально-осевая прокатка колец (HRARR) для крупногабаритных подшипниковых колец

Горячая радиально-осевая прокатка колец (HRARR) — это передовой процесс ротационной формовки, выполняемый при высоких температурах на станах HRARR. В отличие от чисто радиальной прокатки, HRARR сочетает в себе как радиальные, так и осевые прокатки, что позволяет одновременно уменьшать радиальную толщину и осевую высоту, а также увеличивать диаметр, формируя в конечном итоге требуемый профиль поперечного сечения.

Ключевое отличие стана HRARR от горизонтального стана HRRR заключается в добавлении пары осевых валков для регулирования высоты кольца. Во время прокатки верхний осевой ролик выполняет активное вращение в сочетании с линейной подачей вниз, при этом нижний осевой ролик Активное вращение без подачи. Оба осевых валка установлены на осевой раме и синхронно движутся наружу с диаметром расширяющегося кольца.

Область применения: HRARR в основном используется для изготовления крупных колец подшипников диаметром более 1000 мм.

2.0Разработка и применение технологии прецизионной раскатки колец при производстве колец подшипников

С глобальной точки зрения, некоторые регионы Азии служат ключевыми международными рынками и производственными базами для подшипников. Рынок подшипников в этом регионе составляет около 10% от общего мирового числа, с годовым объемом производства, приближающимся к 20 миллиардов единиц и годовой объем производства превышает $30 миллиардовВ ответ на тенденции глобализации и устойчивого развития в обрабатывающей промышленности этот регион переводит свою подшипниковую промышленность с модели, ориентированной на масштаб, на модель, ориентированную на технологии, постепенно расширяя внутренние возможности по производству высококачественных подшипников.

На этом фоне местные производители подшипников, университеты и научно-исследовательские институты провели совместные исследования, направленные на самостоятельно разрабатывать технологии прецизионной раскатки колец для производства высокопроизводительных подшипников. Значительные технологические прорывы были достигнуты в ключевых областях, включая холодная прокатка колец, горячая радиальная прокатка колец и горячая радиально-осевая прокатка колец, результаты которых уже внедрены в практическое производство.

2.1Технология прецизионной холодной прокатки колец подшипников малого и среднего размера

Процесс прецизионной холодной прокатки колец

Используя международную технологию полуточной холодной прокатки колец, исследовательские группы разработали инновационную процесс прецизионной холодной прокатки колец Специально для производства колец подшипников. Основная технологическая схема выглядит следующим образом:

Резка прутков → Горячая ковка заготовок → Предварительная обработка → Черновая токарная обработка → Прецизионная холодная прокатка колец → Закалка → Шлифование

Этот процесс подразумевает строгий контроль точности заготовки для повышения качества формовки, что в конечном итоге позволяет кольца подшипников с формой, близкой к чистойТехнические преимущества этого процесса включают:

- Повышенная точность формования: Геометрия кольца может достигать 7–8 класса, при этом шероховатость поверхности контролируется на уровне Ra 0,8–1,6 мкм, что представляет собой улучшение на 1–2 ступени по сравнению с обычной полуточной холодной прокаткой колец.

- Оптимизированная эффективность использования ресурсов: Дорожки качения могут быть сформированы непосредственно методом прокатки колец без последующей токарной обработки, что эффективно сокращает отходы материала и время обработки.

- Улучшенные механические характеристики: Дорожки качения, сформированные методом прецизионной холодной прокатки колец, сохраняют плотную микроструктуру и непрерывные линии потока металла, что позволяет избежать ухудшения механических свойств, вызванного точением.

Рисунок 2а) Новый прецизионный фрезерный станок с ЧПУ с электромеханическим сервоприводом; б) Кольца подшипников для станков и автомобилей

Прецизионное оборудование для холодной прокатки колец

Исследовательские группы независимо друг от друга разработали новые прецизионные станы холодной прокатки колец с ЧПУ, с инновационным Система привода-подачи «серводвигатель – редуктор – высокопрочный шариковый винт» которая заменяет традиционные гидравлические сервосистемы в качестве основного механизма привода подачи. Такая конструкция позволяет точная подача в условиях нагрузки 50 тонн, достигая точности подачи 0,005 мм и точность обработки φ100 ± 0,02 мм, превосходя многие сопоставимые международные прецизионные машины холодной прокатки колец (обычно φ100 ± 0,1 мм).

Новый стан холодной прокатки колец преодолевает ограничения традиционных станов, которые в основном используют гидравлические цилиндры для привода подачи, обеспечивая стабильная формовка при точной холодной прокатке колец и стимулирование модернизации конструкции заводов и методов производства. Используя эту технологию и оборудование, компании добились массовое производство колец шарикоподшипников, колец роликоподшипников и колец шарнирных подшипников, с продуктами, широко применяемыми в высокопроизводительные подшипники для станков и автомобильные подшипникии экспортируется ведущим международным производителям подшипников, таким как SKF, FAG, NSK и TIMKEN.

Ключевые технологии прецизионной холодной прокатки колец

Основные технологии прецизионной холодной раскатки колец высокопроизводительных подшипников включают в себя:

- Высокопластичная предварительная обработка для холодной деформации подшипниковой стали при комнатной температуре.

- Проектирование и изготовление долговечных профилей прокатных валков.

- Оптимизированная конструкция параметров процесса для прецизионной холодной прокатки колец.

- Онлайн-измерение точности и управление с обратной связью в процессе холодной прокатки колец.

2.2Технология прецизионной горячей радиальной прокатки колец для крупногабаритных специализированных подшипников

Процесс прецизионной горячей радиальной прокатки колец

Для колец конических роликоподшипников большого диаметра, используемых в высокоскоростных железнодорожных локомотивах и большегрузных грузовых вагонах, традиционные методы горячей прокатки колец требуют первоначальной прокатки кольца до получения упрощённого поперечного сечения с последующей механической обработкой для получения полного профиля, что приводит к низкой технической и экономической эффективности. Для решения этой проблемы исследовательские группы разработали процесс прецизионной горячей радиальной прокатки колец (HRRR) Специально для таких колец. Основная последовательность процесса выглядит следующим образом:

Резка прутков → Горячее выдавливание заготовок → Прецизионная горячая радиальная прокатка колец → Механическая обработка → Термическая обработка → Шлифование

За счет повышения точности размеров заготовки и оптимизации управления процессом горячей радиальной прокатки колец этот метод позволяет прямая формовка сложных поперечных сечений, что значительно сокращает объем последующей механической обработки и повышает эксплуатационные характеристики изделия. По сравнению с традиционной горячей радиальной прокаткой колец этот процесс обеспечивает:

- Улучшение использования материалов:15%–20% увеличение.

- Эффективность производства:В 3 раза выше.

- Снижение себестоимости продукции: Примерно 20%.

Рисунок 3. а) Новый прецизионный фрезерный станок HRRR с электромеханическим сервоприводом и ЧПУ; б) кольца подшипников высокоскоростных рельсов, изготовленные с помощью прецизионных фрезерных станков HRRR

Прецизионное оборудование для горячей радиальной прокатки колец

Основываясь на исследованиях прецизионных станов холодной прокатки колец с ЧПУ, команда продолжила разработку Прецизионные радиальные кольцевые прокатные станы с ЧПУ. Ключевые нововведения включают в себя:

- Замена традиционных гидравлических сервосистем на электромеханические сервосистемы в качестве основного механизма привода-подачи, достигая точность подачи 0,01 мм и точность формовки контролируется в пределах φ100 ± 0,25 мм.

- Улучшено автоматические функции измерения и контроля, заменяя ручное управление, используемое на полуавтоматических станках с ЧПУ, обеспечивая стабильную точность размеров колец и повышая автоматизацию процесса горячей прокатки колец.

На основе этой технологии и оборудования компании реализовали массовое производство конических роликовых подшипников, цилиндрических роликовых подшипников и шариковых подшипников, с применением в производстве высокопроизводительных подшипников для высокоскоростные железные дороги, прецизионные станки и тяжелые металлургические прокатные станы.

Ключевые технологии прецизионной горячей радиальной прокатки колец

К основным технологиям прецизионной горячей радиальной раскатки колец высокопроизводительных подшипников относятся:

- Совмещенная конструкция процесса прецизионной вырубки и процесса горячей радиальной раскатки колец.

- Прецизионный контроль охлаждения в процессе горячей прокатки колец.

- Онлайн-измерение точности и динамический контроль процесса горячей радиальной раскатки колец.

2.3Технология прецизионной горячей радиально-осевой прокатки колец сверхбольших подшипников

Процесс прецизионной горячей радиально-осевой прокатки колец

Для сверхбольших подшипников ветряных турбин с диаметром более 1 метра традиционный процесс производства обычно включает:

Резка прутка → Нагрев прутка → Свободная ковка заготовок → Расширение оправки → Механическая обработка

Этап расширения оправки требует нескольких циклов нагрева, что приводит к высокое потребление энергии, значительные потери материала и длительные производственные циклы. Более того, он не может полностью сформировать дорожку качения подшипника, что приводит к обширная последующая механическая обработка и трудности обеспечения эксплуатационных характеристик продукта.

Для решения этих проблем исследовательские группы разработали процесс прецизионной горячей радиально-осевой прокатки колец (HRARR) для сверхбольших колец подшипников. Сохраняя начальные этапы резка прутка → нагрев прутка → свободная ковка заготовок, этот процесс заменяет традиционное расширение оправки на прецизионная горячая радиально-осевая прокатка колец, позволяя прокатка с одним нагревом и прямое формирование дорожек каченияПрименение этого процесса позволяет достичь:

- Экономия энергии: Сокращение 30%–40%.

- Экономия материала: Сокращение 25%–30%.

- Эффективность производства: Увеличение более чем в 5 раз.

- Снижение себестоимости продукции: Примерно 30%.

Кроме того, этот процесс позволяет преодолеть ограничения по размеру расширения оправки, что позволяет формовать сверхбольшие кольца подшипников с диаметрами, превышающими 5 метров.

Рисунок 4. а) Сверхкрупная мельница HRARR RAM 9000; б) сверхкрупное кольцо подшипника ветроэнергетической установки, изготовленное с помощью прецизионной HRARR.

Прецизионная радиально-осевая кольцепрокатная машина горячей прокатки

Команда самостоятельно разработала сверхбольшой прецизионный радиально-осевой кольцераскатной станок с ЧПУ для горячей прокатки колец(например, RAM 9000). Основные технические характеристики соответствуют требованиям к сверхбольшим кольцам подшипников:

- Максимальный диаметр кольца: 10 метров

- Максимальная высота ринга: 1,7 метра

- Радиальное усилие прокатки: 800 тонн

- Осевое усилие прокатки: 600 тонн

На основе этой технологии и оборудования компании добились Массовое производство колец шарикоподшипников, колец ступичных подшипников и других сверхбольших колец подшипников диаметром 1 метр и более, широко применяется в высокопроизводительные подшипники ветряных турбини экспортируется в ведущие мировые компании ветроэнергетики, такие как General Electric (GE, США) и Vestas (Дания).

Ключевые технологии прецизионной горячей радиально-осевой раскатки колец

Основные технологии для высокопроизводительных колец подшипников, изготавливаемых методом прецизионной горячей радиально-осевой прокатки, включают в себя:

- Согласованная конструкция радиальной и осевой деформации колец.

- Оптимизация схемы процесса HRARR и этапов перехода.

- Контроль стабильности процесса HRARR.

3.0Тенденции развития технологии прецизионной раскатки колец при производстве подшипниковых колец

Высокопроизводительные подшипники, являясь основными компонентами современного оборудования, представляют собой ключевое направление развития мировой подшипниковой промышленности. Для удовлетворения растущего спроса на высокопроизводительные подшипниковые изделия, технологии и рынки, тенденции развития технологии прецизионной раскатки колец в производстве подшипников включают в себя следующие три основных аспекта:

3.1Расширение технологии холодной прокатки колец для крупногабаритных подшипников:

Из-за свойств высокоуглеродистой хромсодержащей стали (GCr15) при комнатной температуре диаметр колец подшипников, которые в настоящее время изготавливаются методом холодной прокатки, обычно меньше φ250 ммВ будущем исследования должны быть сосредоточены на разработке Технология холодной прокатки колец и специализированное оборудование для крупногабаритных колец подшипников диаметром от 250 мм до 500 мм, одновременно расширяя возможности применения холодной прокатки колец для различных типов подшипниковых колец.

3.2Технология точного управления в процессах горячей прокатки колец:

В настоящее время основные условия процесса горячей прокатки колец, такие как подготовка заготовки, прокатка и охлаждение, подвержены колебаниям, что приводит к низкой стабильности процесса. геометрические размеры и микроструктурные свойства горячекатаных колец подшипников. Дальнейшие исследования должны усилить технологии управления для горячей прокатки колец, достигая координированный контроль геометрии кольца и микроструктуры за счет точного регулирования условий предварительного нагрева, параметров деформации при прокатке и скорости охлаждения после прокатки, что обеспечивает стабильные эксплуатационные характеристики продукции.

3.3Инновации в быстром производстве колец подшипников:

В настоящее время подготовка заготовок для колец крупногабаритных подшипников обычно включает несколько этапов: плавка → литье слитков → резка слитков → осадка → штамповка, что приводит к длительному производственному циклу. Высадка и штамповка приводят к значительным потерям материала, а повторный нагрев в течение всего процесса увеличивает потребление энергии и сжигание материалов, что потенциально влияет на качество внутренней заготовки. Чтобы решить эту проблему, процесс «литье-прокатка композита» было предложено, что позволяет прямая прокатка литых заготовок, что значительно сокращает производственный процесс, снижает потери заготовок и повышает эффективность производства. Благодаря существенным техническим преимуществам, технология литья-прокатных композитных изделий, как ожидается, станет важным направлением в будущем в производстве раскатных колец для подшипников.

4.0Заключение

Технология прецизионной раскатки колец стала краеугольным камнем в производстве высокопроизводительных колец подшипников, обеспечивая значительные преимущества в точности формовки, использовании материала, механических свойствах и эффективности производства. От маленьких до сверхбольших колец подшипников используются передовые технологии, такие как холодная прокатка колец, горячая радиальная прокатка колец и горячая радиально-осевая прокатка колец Позволяет напрямую формовать сложные поперечные сечения, сокращая объем последующей механической обработки. В сочетании с инновациями в области оборудования с ЧПУ, автоматизированного управления и оптимизации технологических процессов, прецизионная прокатка колец не только повышает глобальную конкурентоспособность производителей подшипников, но и стимулирует развитие высокопроизводительных подшипников в автомобильной, аэрокосмической, ветроэнергетической, железнодорожной и других критически важных отраслях промышленности. В перспективе интеграция прецизионный контроль, короткое производство и литейно-прокатные композитные технологии продолжит расширять сферу применения и эффективность раскатки колец, укрепляя ее роль как важнейшей технологии в производстве подшипников следующего поколения.

5.0Часто задаваемые вопросы (FAQ)

В1: Что такое прецизионная прокатка колец?

A1: Прецизионная прокатка колец — это процесс ротационной формовки, при котором используются вращающиеся валки и линейная подача для уменьшения толщины стенки, увеличения диаметра и формирования поперечного сечения бесшовных колец, что позволяет получать высококачественные кольца подшипников с плотной микроструктурой и оптимизированными механическими свойствами.

В2: Какие типы колец подшипников можно изготовить методом прецизионной прокатки колец?

A2: Прецизионная прокатка колец позволяет изготавливать малые, средние, большие и сверхбольшие кольца подшипников, включая кольца шариковых подшипников, кольца цилиндрических и конических роликовых подшипников, а также специальные кольца для высокоскоростных железных дорог, ветряных турбин и тяжелого машиностроения.

В3: Каковы основные преимущества прецизионной кольцераскатной обработки?

A3: Ключевые преимущества включают в себя:

- Высокая точность формования и изготовление изделий, близких к заданным размерам

- Улучшение использования материала и сокращение затрат на механическую обработку

- Улучшенные механические характеристики за счет сохраненной микроструктуры и непрерывного течения металла

- Повышение эффективности производства и снижение потребления энергии

В4: Каковы будущие тенденции в производстве колец подшипников методом прецизионной прокатки?

A4: Основные тенденции включают в себя:

- Расширение холодной прокатки колец на большие диаметры

- Технологии точного контроля при горячей прокатке колец

- Технологии литья и прокатки композитных изделий с короткими сроками изготовления для повышения эффективности, снижения потерь материала и поддержания стабильного качества продукции

Ссылки

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)