Подробный обзор прокатки листов: трехвалковый, четырехвалковый и конический методы формовки

1.0Введение в прокатку листов

Прокатка листов — это процесс формовки металла, используемый для придания плоскому листовому металлу формы цилиндрического, конического, эллиптического или другого изогнутого профиля. В ходе этого процесса лист пропускается через набор валков, которые оказывают непрерывное и контролируемое давление, постепенно сгибая материал в желаемую геометрию.

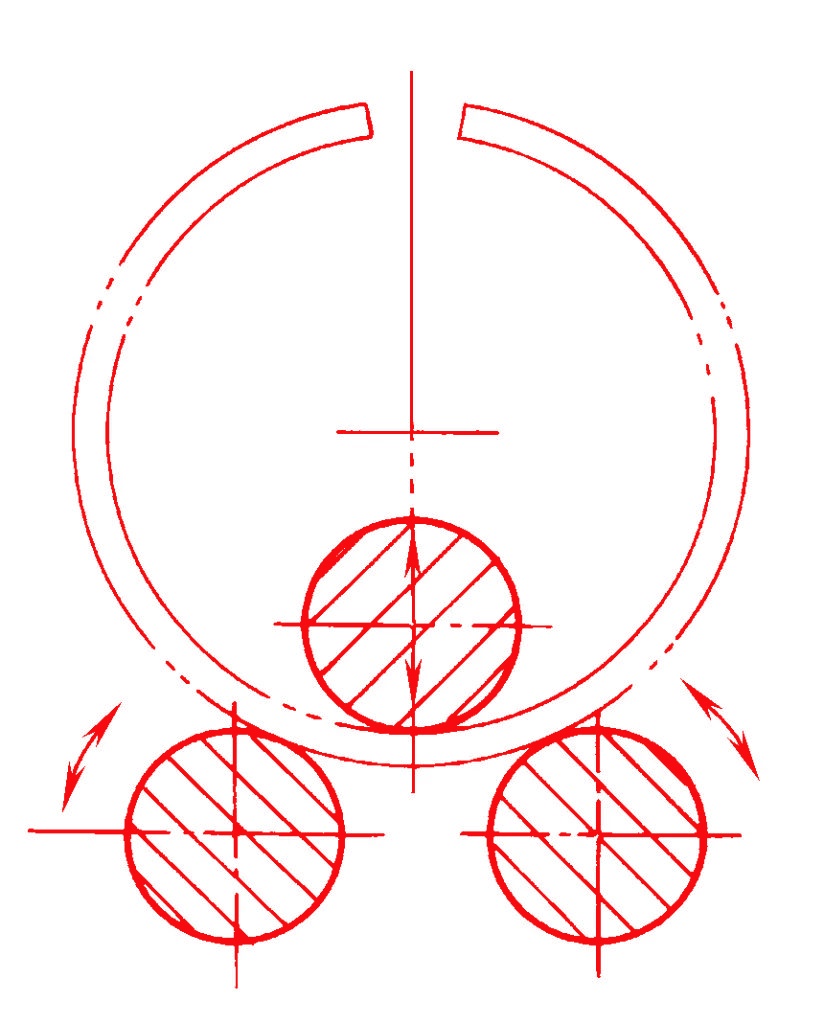

Этот метод обычно используется для деталей с большими радиусами изгиба и широко применяется при изготовлении цилиндрических и конических компонентов. Кроме того, регулируя положение валков роликов относительно направления подачи, можно изготавливать цилиндрические детали с некруглым поперечным сечением, например, прямоугольной или эллиптической формы. Этот процесс также может использоваться для операций отбортовки как на круглых, так и на некруглых цилиндрических деталях, как показано на рисунке 2.

2.0Прокатка листового металла на трехвалковых и четырехвалковых машинах

2.1Процесс предварительной гибки

При использовании трехрулонный или четырехвалковый листопрокатные машины для формирования цилиндрических форм часть пластины около входные и выходные края часто остается разогнутый. Это связано с ограниченной зоной деформации между валками, что приводит к прямые края на обоих концах листа. Эти не согнутые области могут привести к зазоры или неполная кривизна по шву, ставя под угрозу точность сборки и структурная целостность конечного продукта.

Чтобы устранить эту проблему, операция предварительной гибки выполняется перед основным процессом прокатки. Это гарантирует, что концы листа являются слегка изогнутый заранее, эффективно уменьшая длину прямой кромки и улучшение общей округлости прокатанного цилиндра.

Распространенные методы предварительной гибки включают в себя:

- Метод гибки верхнего валка(используется для симметричный трехвалковые машины)

- Метод предварительной гибки боковым валком(используется для четырехвалковый или асимметричные трехвалковые машины)

- Метод многопроходной подачи и гибки(для толстые пластины или высокоточные приложения)

Примечание: The качество предварительного изгиба напрямую влияет на округлость, точность соединения, и производительность сварки последнего цилиндра, что делает его критический шаг в процессе прокатки листов.

(Рисунок 3: Иллюстрация методов предварительной гибки)

2.2Процесс прокатки

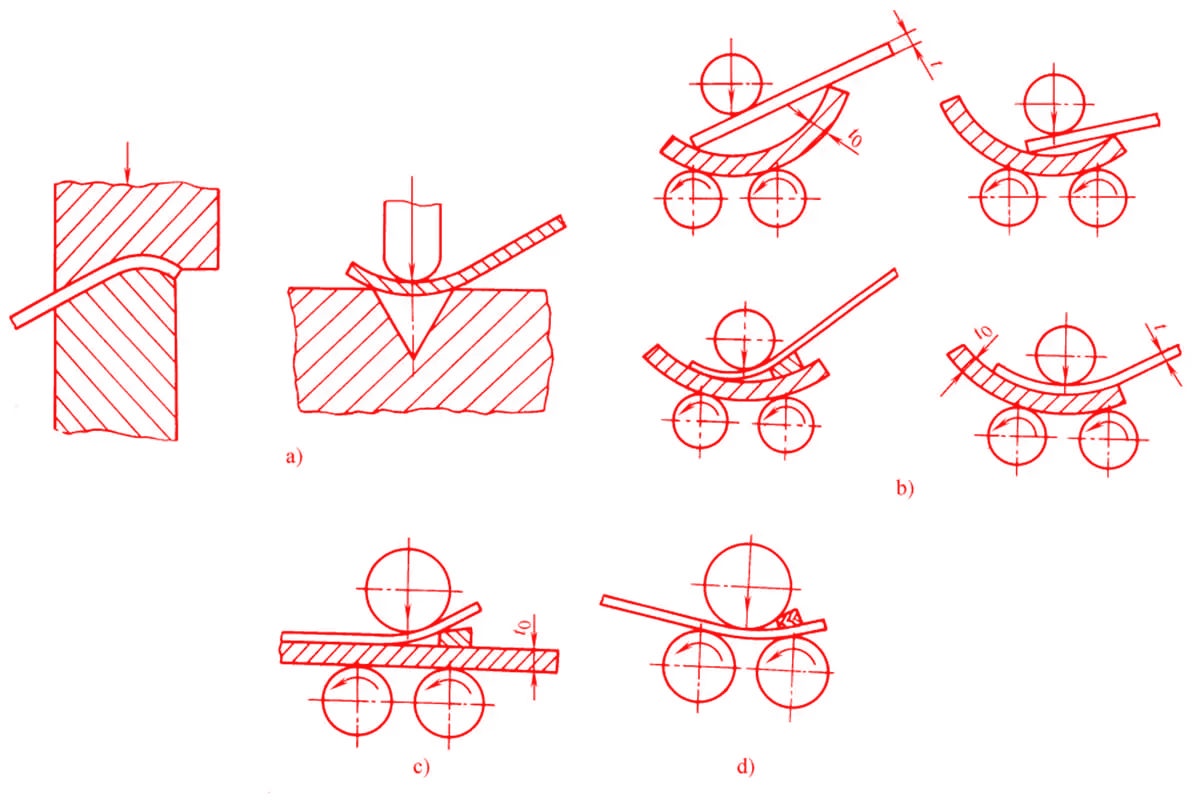

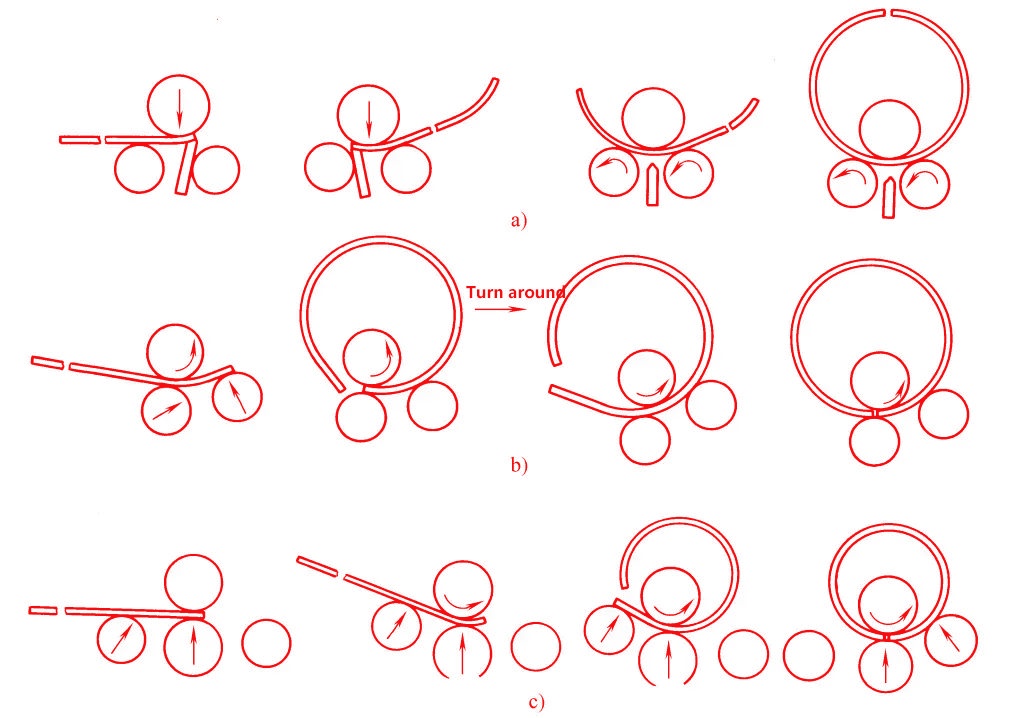

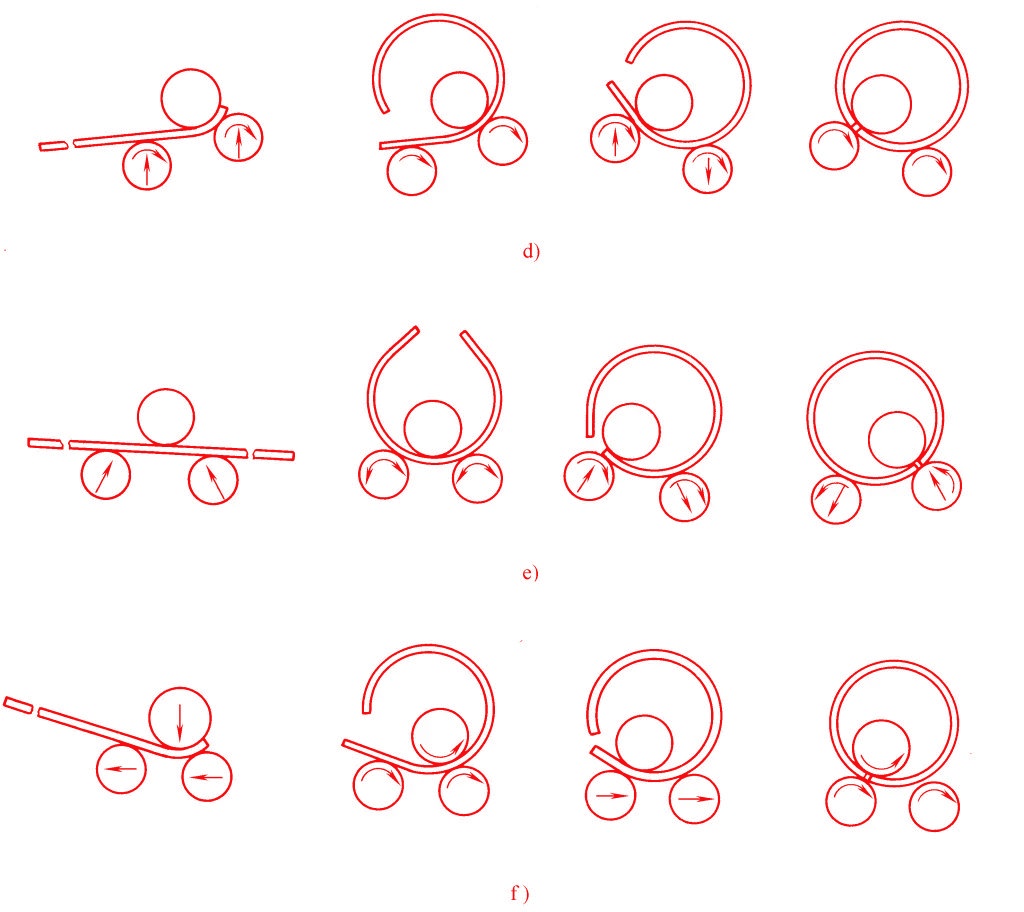

The основная операция прокатка листа подразумевает непрерывную гибку плоского листа в цилиндр, конус, или другой изогнутый профиль. Хотя основной принцип тот же, различные конструкции машин используют разные методы прокатки, как показано на Рисунок 4.

Рисунок 4 – Процессы прокатки на различных типах машин:

- а) Симметричная трехвалковая машина с гибким краем

- б) Асимметричная трехвалковая машина

- в) Четырехвалковая машина

- г) Эксцентриковая трехвалковая машина

- д) Симметричная трехвалковая машина с нисходящим перемещением

- е) Горизонтальная трехвалковая машина с нисходящим перемещением

Каждый тип листопрокатного станка отличается:

- The родственник движение верхнего и нижнего валков

- Ли предварительная гибка способность включено

- The степень автоматизация в процессе кормления

- Пригодность для конкретная пластина толщины и требования к точности

Выбор правильного типа машины и освоение соответствующего метода прокатки имеют решающее значение для обеспечения точность прокатки, улучшать эффективность производства, и продлить срок службы оборудования.

2.3Коррекция округлости

После первоначальной прокатки цилиндр может проявить отклонение от круглости или непоследовательная кривизна, особенно в область шва, а также на начальная и конечная точки процесса прокатки. Для достижения требуемого допуска круглости, коррекция округлости процедура выполняется.

Шаги исправления:

- Отрегулируйте положение валков, чтобы достичь максимальная корректирующая кривизна.

- Выполнять 1–2 прокатки проходит для выравнивания кривизны цилиндра.

- Постепенно уменьшить приложенное давление, и прокатываем часть несколько раз при уменьшающейся нагрузке;

- Продолжайте, пока цилиндр не достигнет желанный округлость при минимальном давлении.

Этот шаг помогает облегчить остаточное напряжение, правильный локализованные деформации, и имеет важное значение для производства высококачественные прокатные компоненты.

3.0Методы и технологии прокатки конусов

При изготовлении конические заготовки, процесс прокатки существенно отличается от процесса цилиндрические детали. Чтобы достичь равномерный конус, металлическая пластина обычно предварительно разрезается на секторная заготовка, и относительное расположение валков должны быть тщательно отрегулированы.

На практике это достигается путем компенсации верхний рулон и боковой рулон в угол (т.е. делая их непараллельный) и обеспечение того, чтобы катящийся путь всегда соответствует образующая конуса. Эта техника позволяет непрерывная прокатка конусов и обеспечивает точный контроль над угол конусности и распределение кривизны.

3.1Распространенные методы прокатки конусов:

Методы точной формовки:

- Уменьшенная подача на малом конце:

Использует трение или демпфирующие устройства для замедления скорости подачи на меньшем конце, контролируя разница в линейной скорости между обоими концами. - Двухскоростной четырехвалковый метод:

А четырехвалковая листопрокатная машина машина используется для независимого управления большим и малым концами, обеспечивая синхронизированная угловая скорость. - Метод роторной подачи:

Направляющие ролики установлены на обоих концах пластины для управления ее вращением во время подачи, обеспечивая траектория качения соответствует образующая конуса.

Приблизительные методы формовки:

- Метод сегментной прокатки:

The верхний рулон перемещается поэтапно для последовательной прокатки различных участков пластины, постепенно образуя коническую поверхность. - Метод прямоугольной подачи:

А прямоугольная заготовка прокатывается в нескольких направлениях, чтобы приблизительный контур конуса.

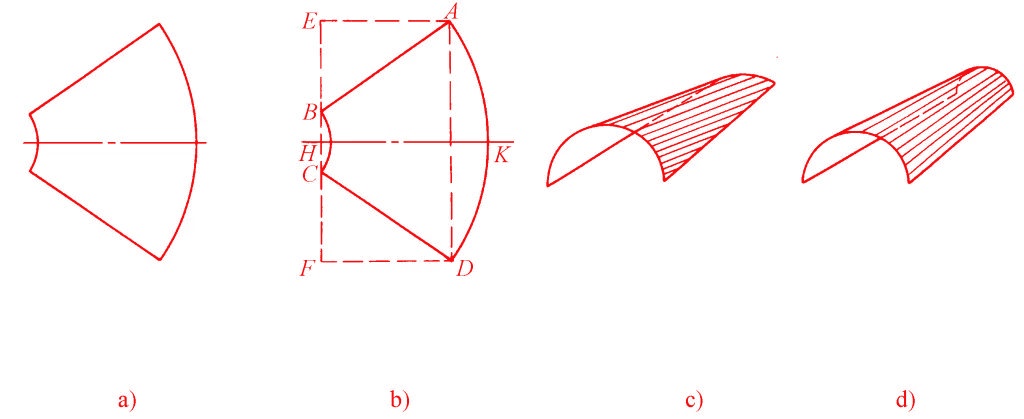

3.2Метод прямоугольной подачи (рисунок 5)

При этом методе пластина разрезается на прямоугольная форма и сформирован в конус посредством направленной прокатки:

- Во-первых, центральная секция прокатывается верхним валком параллельно линии HK, создавая почти цилиндрический сегмент (c).

- Далее верхний валок регулируется так, чтобы он был параллелен линиям. АБ и компакт-диск согнуть обе стороны.

- В конечном итоге это приводит к конический поверхность приближение (d).

Этот метод подходит для симметричные конусы или сегменты конуса, и относительно прост в эксплуатации, что делает его идеальным для заготовки малого и среднего размера.

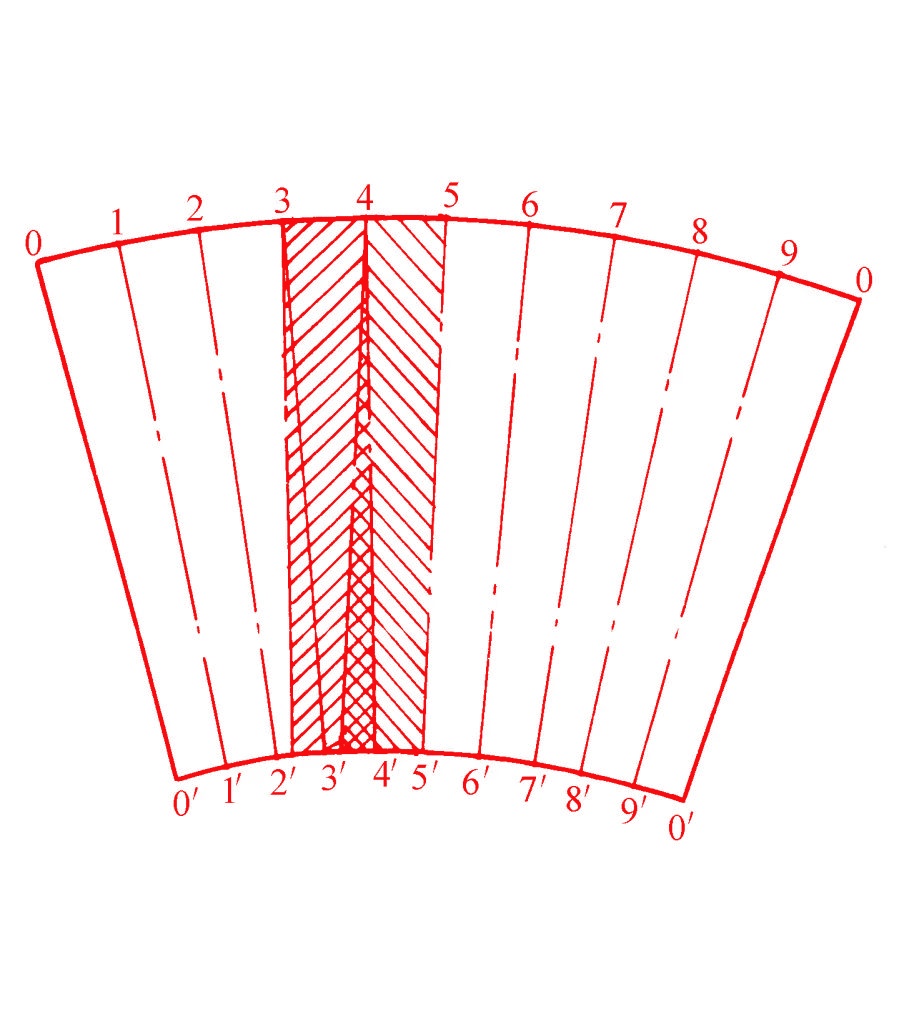

3.3Метод сегментной прокатки (рисунок 6)

Этот метод использует поэтапное позиционирование верхний рулон для постепенного формирования конуса:

- Совместите верхний ролик с 5–5′ линия, и катитесь до тех пор, пока большой конец достигает точки 4.

- Перейти к 4–4′ линия, катясь до тех пор, пока большой конец не достигнет точки 3.

- Продолжайте в этой последовательности, пока все секции не будут прокатаны.

Этот метод имитирует эффект неравномерных линейных скоростей, и особенно эффективен для большие углы конусности или удлиненные конические формы.

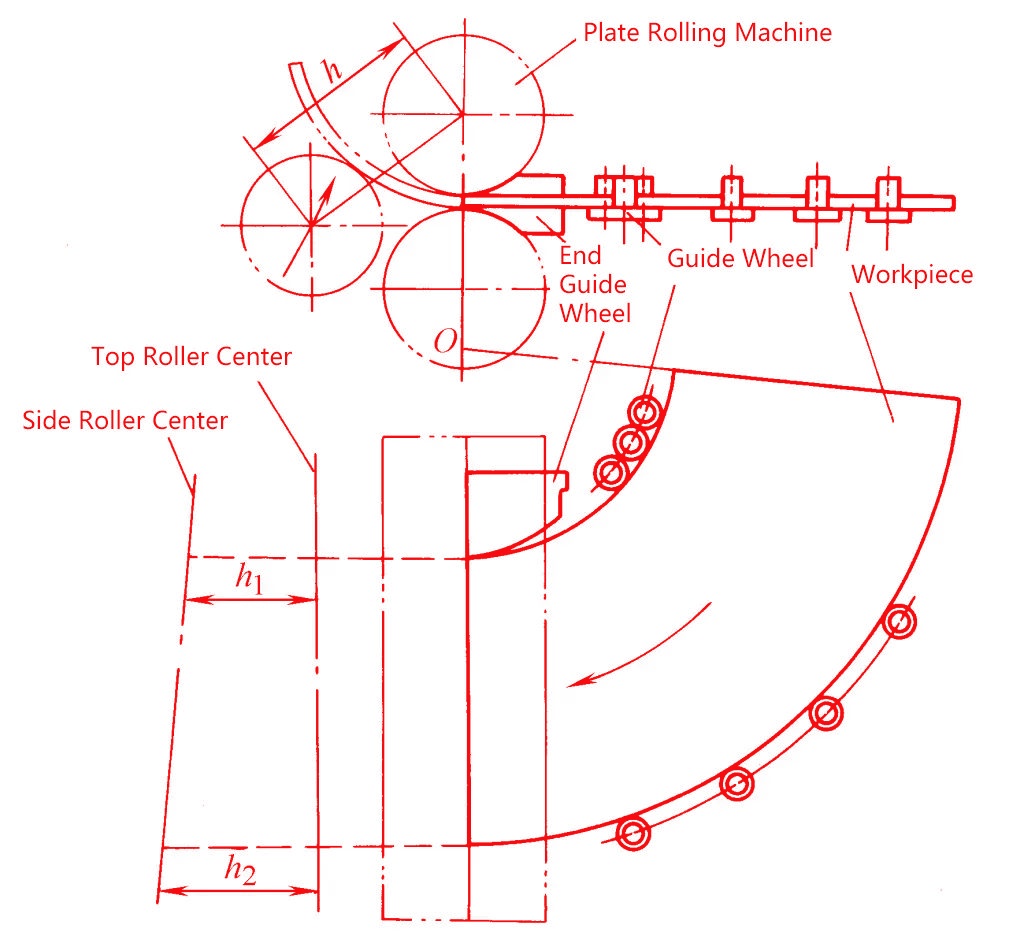

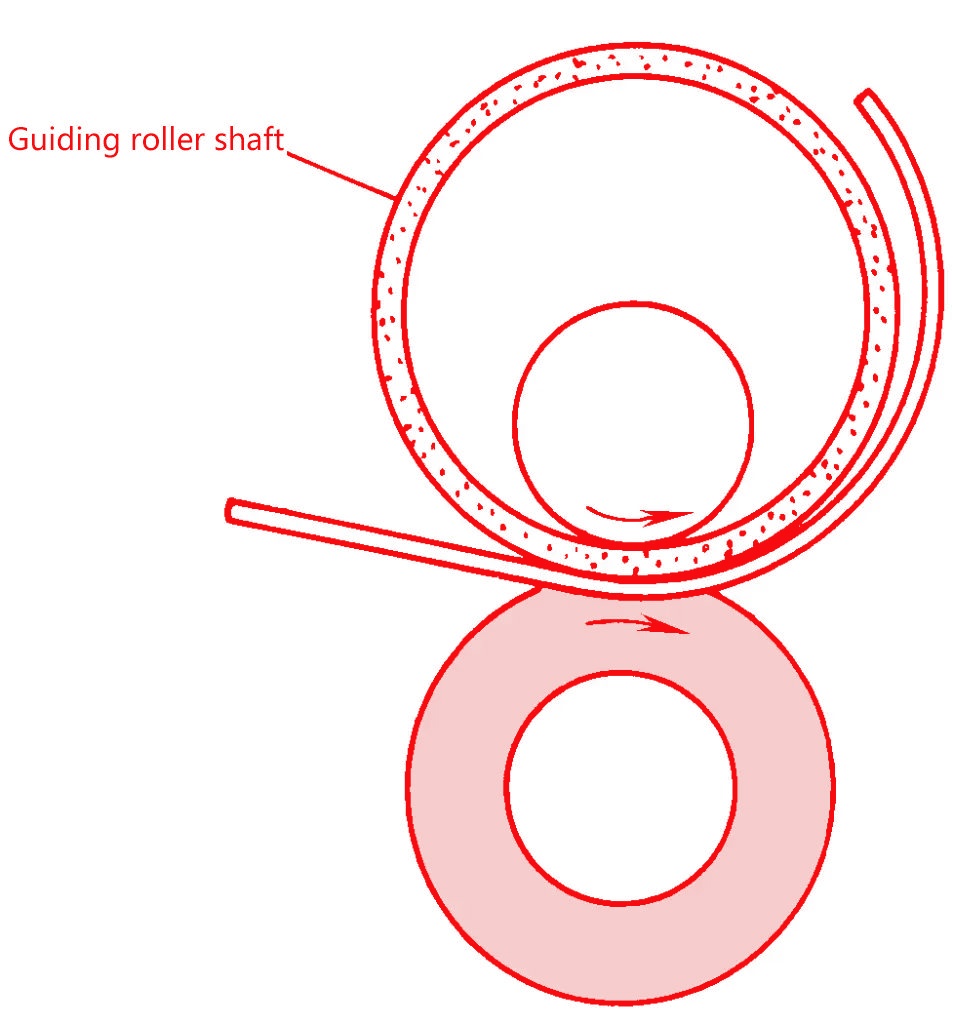

3.4Метод роторной подачи (рисунок 7)

Направляющие колеса устанавливаются как на большом, так и на малом конце заготовки. Во время прокатки заготовка вращается вперед под руководством, гарантируя траектория движения внимательно следит за образующая конуса.

Этот метод минимизирует несоосность во время формирования и улучшает последовательность конечной конической формы.

3.5Уменьшенная подача на малом конце (рисунок 8)

Добавляя фрикционный или резистивный механизм на узком конце заготовки:

- Скорость подачи на меньшем конце составляет намеренно замедлен, балансируя линейная скорость разница между концами.

- Этот метод эффективен для контроля прогрессия кривизны конуса и есть простая структура, совместимы со стандартными пластинчатыми роликами.

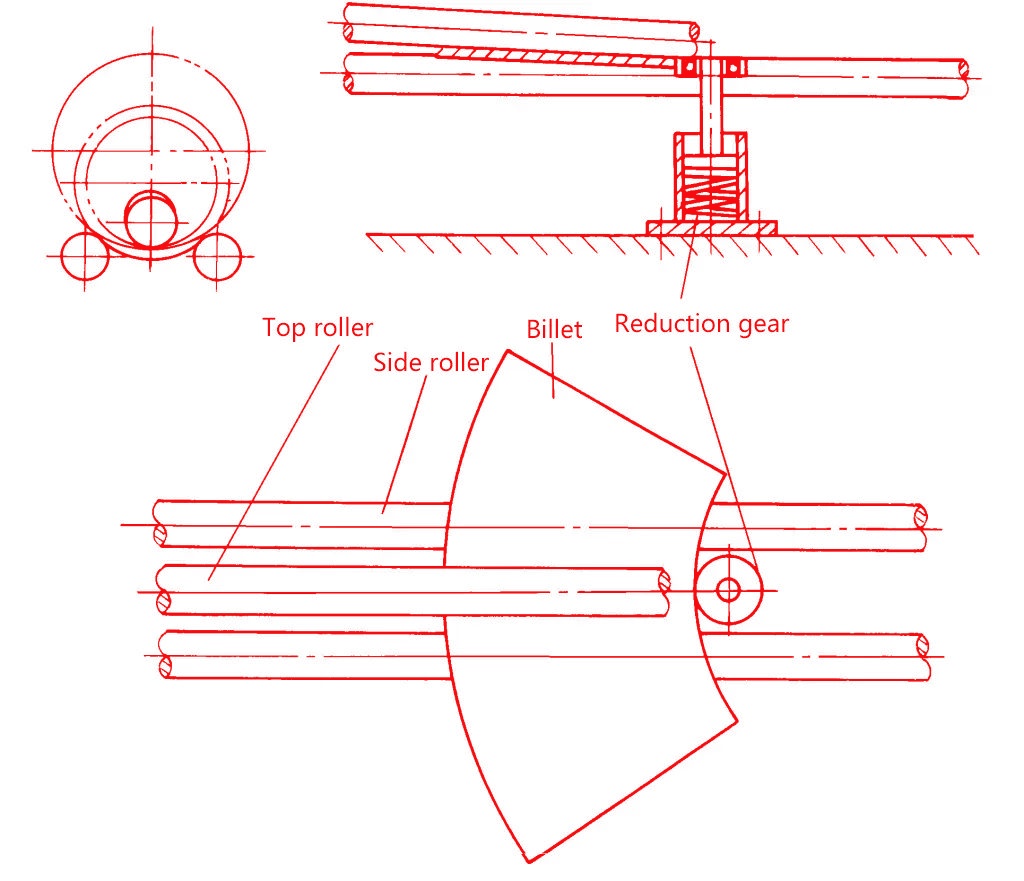

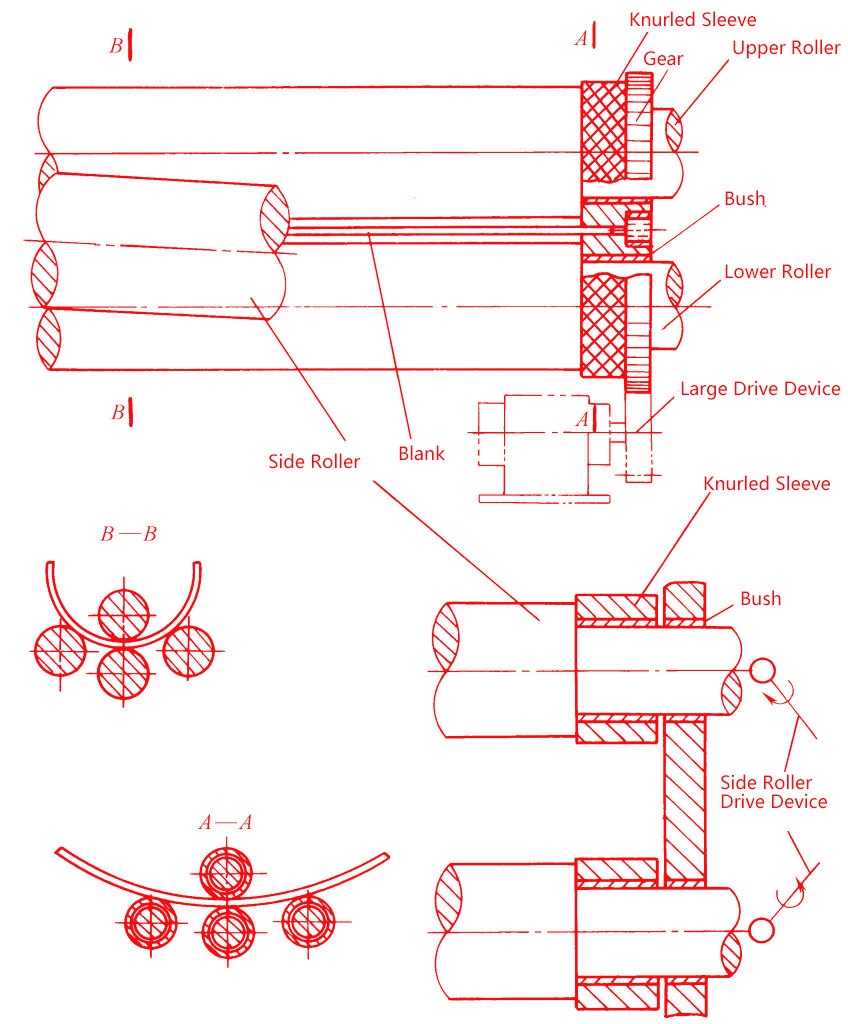

3.6Двухскоростная четырехвалковая машина (рис. 9)

При таком подходе Четырехвалковая машина с двухскоростным приводом независимо контролирует скорость прокатки на обоих концах:

- The верхние и нижние ролики водить больший конец,

- В то время как боковые роллы водить меньший конец.

Поддерживая постоянная угловая скорость, эта установка гарантирует синхронизированное кормление и достигает высокоточная конусная формовка.

Это оборудование хорошо подходит для толстые пластины, большие углы конусности, или массовое производство из высокоточные конические детали.

4.0Двухосная гибка (двухвалковая прокатка листа)

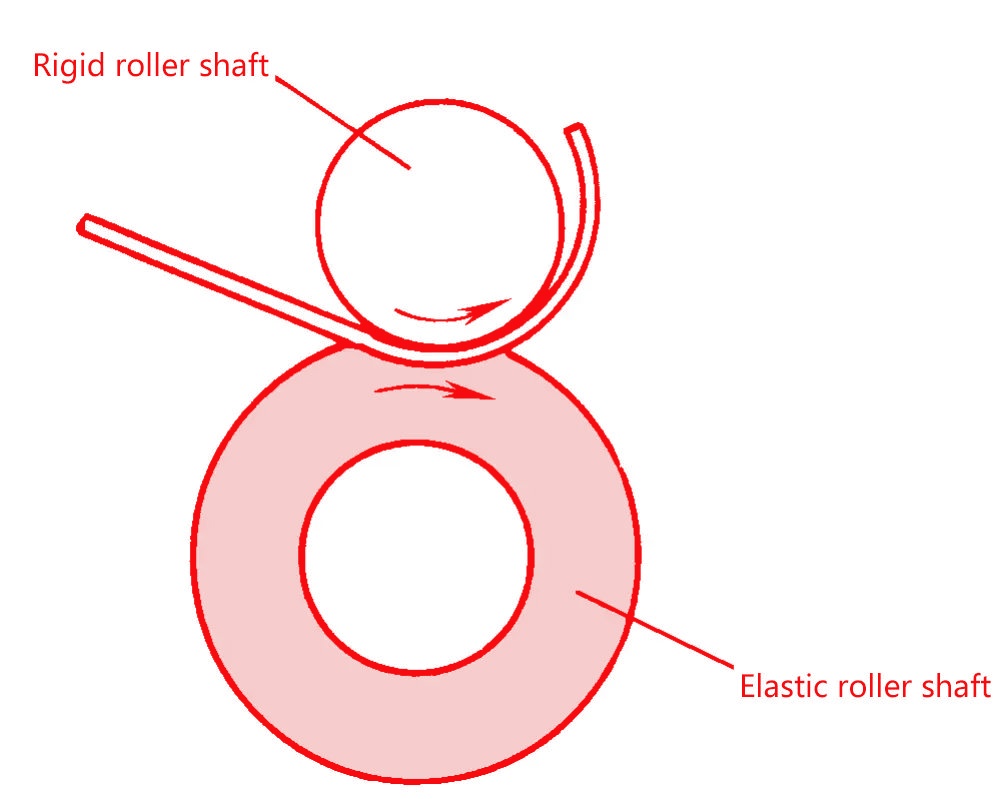

Когда лист подается между двумя валками, он изгибается под сила отскока эластичного валика, который также двигает лист вперед, завершая непрерывный процесс прокатки.

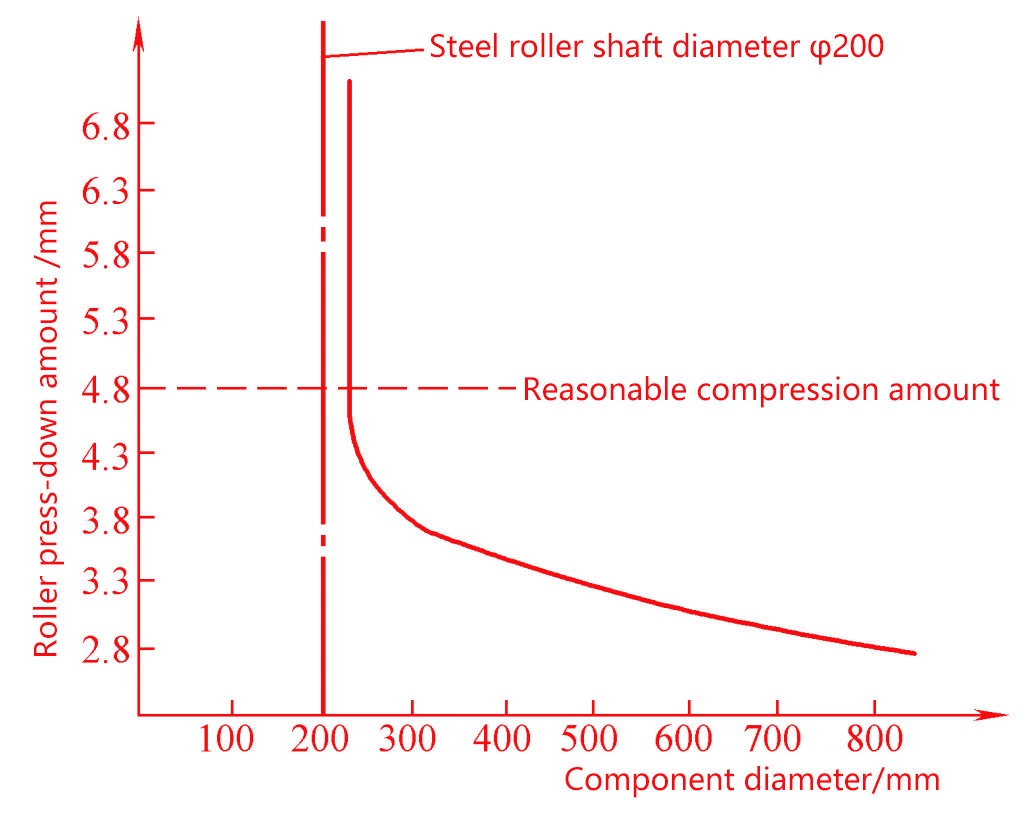

4.1● Соотношение между вдавливанием валков и диаметром готовой продукции

4.2● Регулировка окончательного диаметра

4.3● Формирование стратегий

В зависимости от свойства материала и толщина листа, могут применяться различные стратегии формования:

- Однопроходная формовка:

Подходит для материалов с хорошая пластичность(удлинение δ > 30%) или тонкие листы с толщиной между 5–4 мм. - Пошаговый изгиб:

Для низкая пластичность или более толстые материалытребуются более высокие усилия формования. Предварительная гибка на концах листа необходимо, и промежуточный отжиг может быть применено при необходимости.

4.4● Преимущества технологии двухвалковой прокатки:

- Высокая эффективность производства:

Типичный диапазон выходных данных составляет от 100–350 шт/час, с максимальным размером до 1000 шт/час. - Отличная точность размеров и качество поверхности:

Идеально подходит для деталей с жесткая толерантность и высокое качество поверхности - Минимальная прямая кромка на концах:

Для тонких листов прямая кромка короче толщины листа; для толстых листов не превышает в 4 раза толще, что исключает необходимость в дополнительной предварительной гибке. - Надежная адаптивность процесса:

Даже если пробел содержит отверстия, выемки, или профилированные особенности, процесс остается стабильным, избегая трещины или нерегулярные изгибы.

4.5● Ограничения двухвалкового процесса:

- Неудобное переключение:

Изменение диаметра требует замена направляющих роликов, делая систему непригодны для многовариантного мелкосерийного производства. - Ограниченный размерный ряд:

Применимо к листам толщиной до 3 мм(мягкая сталь) и диаметры гибки между φ76–φ460 мм.

5.0Типичные области применения и отраслевой охват технологии прокатки листов

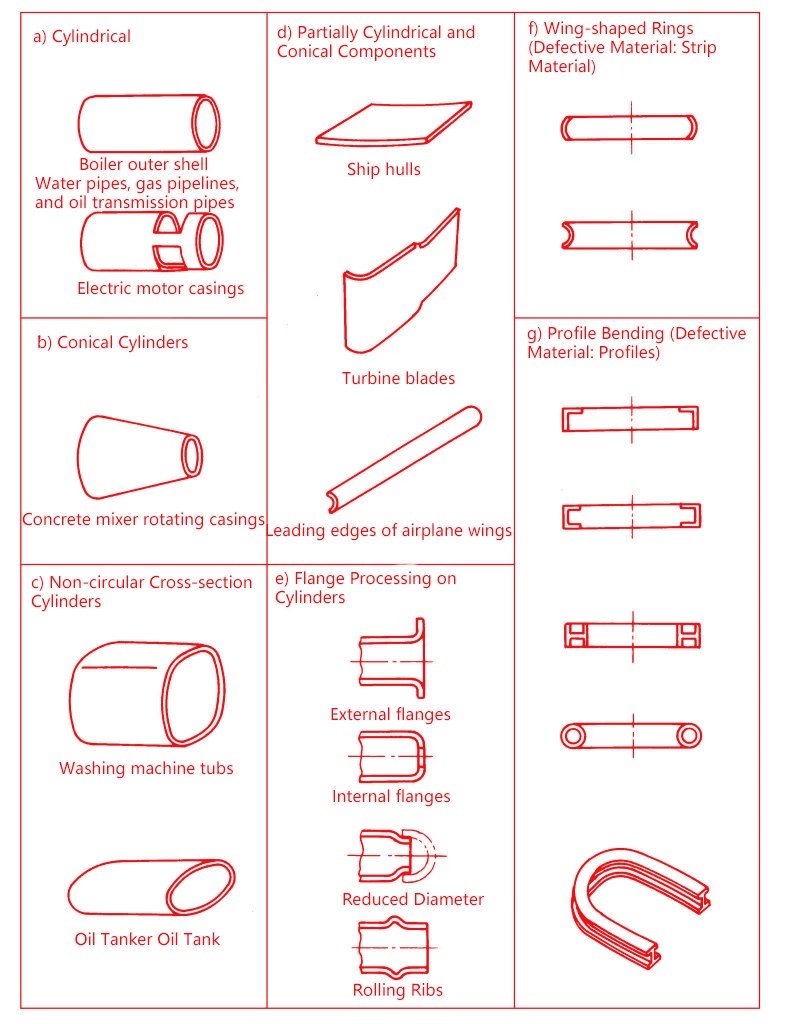

Как критический процесс формовки металла, предложения по прокатке листов высокая точность и сильная приспособляемость, что делает его широко применимым во многих промышленных секторах. Он позволяет изготавливать цилиндрический, конический, эллиптический, некруглый, и компоненты индивидуального профиля, поддерживающие оба стандартизированный и изготовленный на заказ структуры. Типичные области применения и охватываемые отрасли промышленности перечислены ниже:

5.1■ Распространенные типы формованных компонентов

- Цилиндрические детали:

Включая корпуса котлов, водопроводные трубы, газопроводы, и масляные трансмиссионные трубки, которые формируют основные структуры сосуды под давлением и системы трубопроводов. - Конические конструкции:

Используется в производстве конусообразные оболочки, бетоносмесительные барабаны, воронки, диффузоры, и конические секции корпуса судна. - Оболочки некруглого поперечного сечения:

Такой как эллиптические цилиндры и прямоугольные переходные оболочки, широко используемый в башни ветряных турбин, барабаны стиральных машини другие компоненты специальной формы. - Операции отбортовки и сужения:

Поддерживает внешняя/внутренняя маркировка и уменьшение диаметра, обычно применяется в нефтяные резервуары, емкости для хранения жидкости, и химические реакторы. - Составные конструкции с дугами и конусами:

Позволяет изготавливать сложные контуры, такие как корпуса двигателя, передние кромки крыла самолета, и лопатки турбины. - Гибка профиля:

Подходит для полоска и раздел материалы, используемый при точной гибке таких деталей, как аэрокосмические кольца, поддерживающие воротники, и архитектурные арки.

5.2■ Основные отраслевые приложения

- Производство сосудов высокого давления:

Форма цилиндрические оболочки, заглушки, и специальная форма части с высокой герметичностью и структурной целостностью, широко используется в котлы, реакторы, и резервуары для хранения. - Нефтегазовая и химическая промышленность:

Поддерживает производство большие трубопроводы, резервуары для хранения нефти, и химические контейнеры, отвечающий высоким требованиям прочности как для на суше и оффшорный - Судостроение и морская инженерия:

Включает прокатку листы корпуса, панели двойного изгиба, переборки, и компоненты палубы, улучшение структурная устойчивость и гидродинамические характеристики. - Аэрокосмический сектор:

Соответствует строгим требованиям высокоточный, формирование сложной поверхности, применимо к аэродинамические конструкции, кожухи подруливающих устройств, и компоненты крыла. - Архитектура и инфраструктура:

Изготавливает изогнутые балки, арочные колонны, и другие структурные элементы, используемые в мосты, стадионы, и знаковые здания, где оба структурная целостность и эстетическая привлекательность имеют важное значение. - Производство машин и тяжелого оборудования:

Используется при формовании защитные оболочки, оболочки, и структурные компоненты для такого оборудования, как краны, компрессоры, и турбины.

Технология прокатки листов применима к широкому спектру материалов, включая углеродистая сталь, алюминий, нержавеющая сталь, титановые сплавы, и профилированные секции. Он не только поддерживает традиционные производственные потребности, но и удовлетворяет высокая точность, сила, и настройка требования производство современного оборудования, что делает его незаменимым основным процессом в современном промышленном производстве.