В этом руководстве представлен обзор принципов, компонентов оборудования, методов эксплуатации, типичных применений и технических преимуществ плазменно-дуговой сварки (PAW) и плазменно-дуговой резки (PAC). Оно призвано помочь производителям и техническим специалистам глубже понять процесс и повысить эффективность производства.

1.0Плазменно-дуговая сварка (PAW)

1.1Плазменная сварочная горелка:

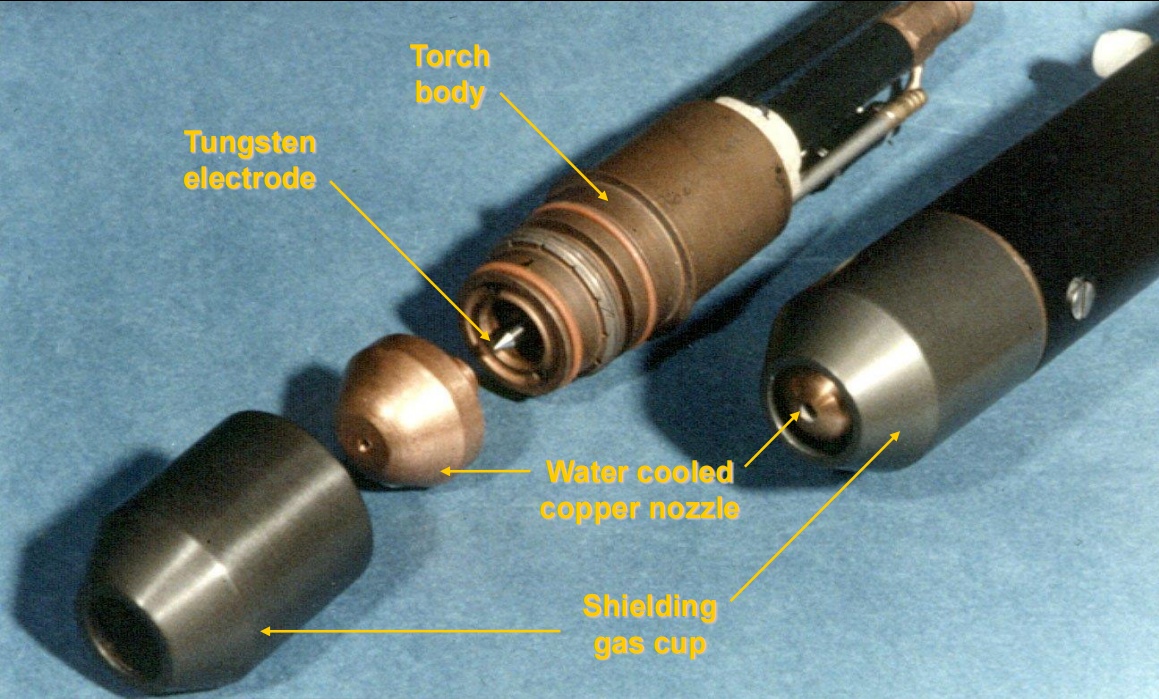

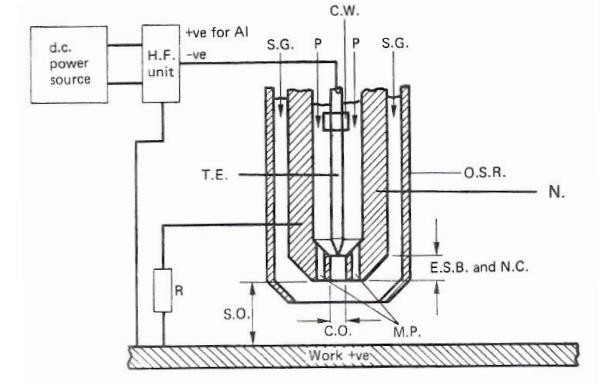

Плазменная горелка является основным компонентом системы PAW. Ее внутренняя структура включает вольфрамовый электрод, медное сопло, систему водяного охлаждения и газовые каналы. Из-за чрезвычайно высоких температур, возникающих при сварке, горелка должна быть оснащена эффективным механизмом охлаждения — обычно системой циркуляции воды — для предотвращения перегрева и повреждения. Ручные горелки относительно большие и в основном используются для стационарных установок, требующих точного выравнивания соосности электрода и сопла.

1.2Газы для плазменной сварки:

Распространенные плазменные газы и их применение включают в себя:

- Чистый аргон: подходит для углеродистой стали, титана и циркония.

- Аргон + водород 5–15%: используется для нержавеющих сталей, никелевых сплавов и медных сплавов; увеличивает температуру дуги и провар сварного шва.

- Аргон + гелий ≥40%: применяется при сварке с высоким тепловыделением; повышает температуру дуги, но сокращает срок службы сопла.

Для защиты сварочной ванны от окисления используются защитные газы, такие как аргон, гелий или их смеси.

- Защитные газы: те же, что используются при сварке TIG.

- Расход защитного газа: 10–30 л/мин.

- Обратная продувка: то же, что и при сварке TIG, также требуется для сварки в замочную скважину.

1.3Виды плазменно-дуговой сварки:

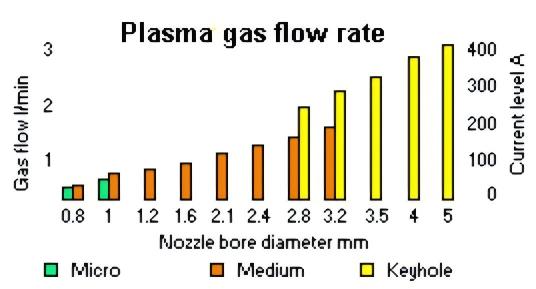

В зависимости от текущего ассортимента и области применения PAW подразделяется на:

- Микроплазма (0,1–15 А): подходит для точной сварки небольших деталей.

- Средний ток (15–200 А): подходит для большинства общих сварочных работ.

- Плазменная сварка «замочной скважины» (>100 А): предназначена для сварки с глубоким проплавлением толстых профилей.

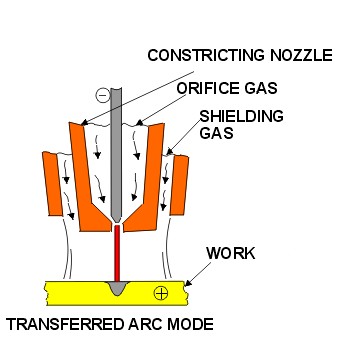

1.4Режим переноса дуги:

В этом режиме дуга устанавливается между электродом (–) и заготовкой (+), делая заготовку частью электрической цепи.

Основные характеристики:

- Высокая плотность энергии, идеально подходит для высокоскоростной сварки и толстых материалов.

- Дуга непосредственно контактирует с заготовкой, концентрируя подвод тепла.

- Обычно используется для сварки стали, алюминия, меди и титана.

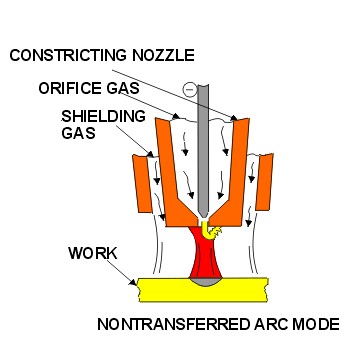

1.5Режим непереносимой дуги:

Здесь дуга образуется между электродом (–) и соплом (+), без вовлечения заготовки в цепь.

Основные характеристики:

- Тепло передается через плазменную струю, выбрасываемую из сопла.

- Подходит для сварки тонких материалов или обработки непроводящих деталей.

- Распространено при операциях резки и поверхностной обработке, например, при наплавке.

2.0Плазменно-дуговая резка (ПДР)

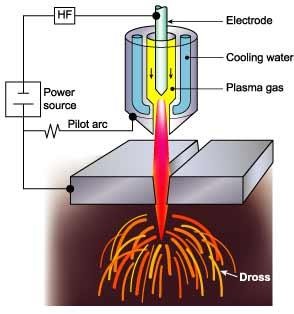

Введение в плазменно-дуговую резку:

Плазменная резка работает по принципу направления струи высокотемпературной плазмы на заготовку, расплавления материала и его сдувания для получения реза.

- Подходит для резки нержавеющей стали, алюминия и цветных металлов.

- Скорость плазменного газа чрезвычайно высока; температура дуги может достигать 20 000°C.

- Резка создает сильный шум; подводная резка может снизить уровень шума.

- Распространенными газами являются азот, аргон, гелий и их смеси.

2.1Плазменная резка:

Плазменная резка не требует предварительного нагрева. Высокотемпературная дуга мгновенно расплавляет материал, а высокоскоростная газовая струя удаляет расплавленный металл.

- Окислительная воздушная плазма: вовлекает в процесс кислород, увеличивая скорость резки.

- Выбор газа: в зависимости от материала выбираются воздух, азот, аргоново-водородные и азотно-водородные смеси.

- Применение: Подходит для листов нержавеющей стали, алюминия и тонкой углеродистой стали.

- Защитные газы: используются по мере необходимости в зависимости от области применения.

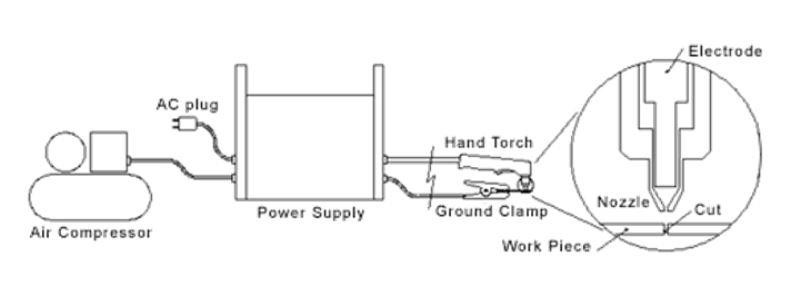

2.2Система плазменной резки:

Полная система плазменной резки обычно включает в себя:

- Источник питания: выход постоянного тока, обычно 50–350 А с напряжением холостого хода около 80 В.

- Высокочастотный стартер дуги.

- Блок водяного охлаждения.

- Плазменная горелка.

- Подача плазменного газа и опциональная внешняя защитная газовая защита.

2.3Составные части плазменной дуговой горелки:

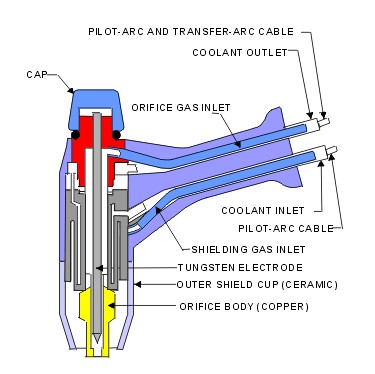

Основные компоненты горелки включают в себя:

- CW: Охлаждающая вода для сопла и электрода

- P: Плазменный газ; варьируется в зависимости от типа материала

- SG: Вспомогательный защитный газ

- TE: Вольфрамовый электрод

- OSR: наружная защитная керамика; предотвращает двойную дугу

- R: Сопротивление; ограничивает ток пилотной дуги

- ESB: Расстояние отступа электрода

- NC: Конструкция сопла

- CO: Конструкция отверстия; улучшает скорость газа

- SO: Расстояние отступа; приблизительно 6 мм

- MP: многопортовая конструкция; формирует плазменную дугу

- HP: высокочастотный разряд; инициирует зажигание дуги

- N: Медное сопло

2.4Реальные приложения

- А Машина для плазменной резки труб обрабатывает круглые трубы диаметром 20–219 мм, позволяя выполнять резку линий пересечения и отверстий за один цикл с помощью переносных систем ЧПУ.

- Полноразмерный Машина плазменной и газовой резки с ЧПУ (портального типа) поддерживает листы размером 0,8–160 мм, предлагая автоматическую компенсацию пропила и двухприводный портал для точности.

2.5Скорости резки при плазменно-дуговой резке:

Скорость резки напрямую влияет на качество и эффективность.

- Слишком медленно: приводит к более широкому пропилу и увеличению шлакообразования.

- Слишком быстро: может привести к неполному резу и чрезмерному разбрызгиванию.

Скорость резки должна соответствовать силе тока, размеру сопла и толщине материала.

Системы ЧПУ обеспечивают точный контроль скорости для получения стабильных результатов.

| Материал | Толщина мм |

Текущий усилители |

Резка скорость Мм/мин |

Газ |

| Алюминий | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

А/H₂ А/H₂ А/H₂ А/H₂ |

| Нержавеющая сталь 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

А/H₂ А/H₂ А/H₂ А/H₂ |

2.6Общие настройки для плазменно-дуговой резки:

Рекомендуемые общие настройки включают:

- Совместите электрод и сопло, чтобы сохранить стабильность дуги.

- Соблюдайте расстояние около 6 мм между соплом и заготовкой.

- Выберите тип газа и давление в зависимости от разрезаемого материала.

- Контролируйте интенсивность дуги и избегайте возникновения двойной дуги.

Функции переключателя режимов:

Режим просечно-вытяжной металл: Автоматически возобновляет работу пилотной дуги по мере необходимости при резке металлической сетки.

Режим резки (пластина/листовой металл): Используется для сплошных пластин или листов; продлевает срок службы расходных материалов.

Режим строжки/непереносимая дуга: Предназначен для строжки или задач, требующих непереносимой дуги.

3.0Эксплуатация ручного резака для плазменно-дуговой резки

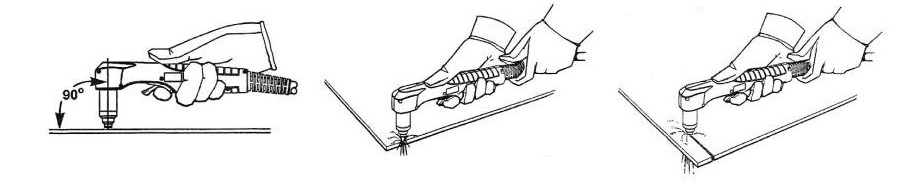

3.1Эксплуатация ручного резака: запуск с края

Наиболее распространенным методом ручной плазменной резки является резка по краю.

- Шаг 1: Расположение горелки: Держите сопло горелки в непосредственном контакте с краем заготовки или близко к нему.

- Шаг 2: Инициирование дуги: Зажгите дугу и сделайте короткую паузу, чтобы обеспечить полное проникновение через кромку.

- Шаг 3: Резка: После того, как дуга пробила сквозной проход, начинайте двигаться по желаемой траектории реза. Поддерживайте постоянную скорость и угол. Горелку следует держать перпендикулярно или слегка наклонить назад (10–15°), чтобы облегчить выброс шлака.

3.2Эксплуатация ручного фонарика: техника прокалывания

Прокалывание — критическая операция при резке пластин средней и большой толщины.

- Тонкие материалы (<2 мм): Начните дугу под углом 15–30°, затем поверните ее в вертикальное положение.

- Толстые материалы (≥2 мм): Во время зажигания дуги соблюдайте расстояние не менее 12 мм; после проплавления опустите его до высоты резки.

Внимание: брызги металла во время прокалывания могут повредить сопло и электрод — соблюдайте правильный контроль расстояния и угла.

Процедура пирсинга:

Шаг 1: Расположение горелки: Держите горелку на расстоянии примерно 1/8 дюйма (3 мм) от поверхности заготовки.

Шаг 2: Зажигание горелки и регулировка угла: Зажгите горелку, удерживая ее под небольшим углом, затем поверните ее в вертикальное положение, пока дуга не стабилизируется.

Шаг 3: Прокалывание и резка: Когда искры выходят снизу, дуга полностью пронзила материал. Продолжайте резку сразу после этого.

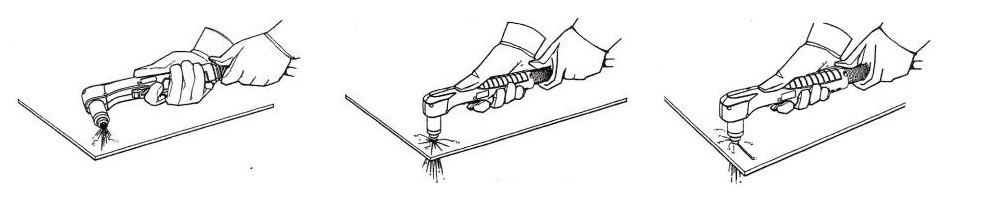

3.3Эксплуатация ручного резака: техника строжки

Строжка обычно применяется для удаления сварного шва или подготовки задней поверхности сварного шва.

- Используйте специальные насадки для строжки и защитные приспособления.

- Поддерживайте расстояние до зажигательной дуги около 12 мм.

- Наклоните резак на 20–40° и совершайте равномерные движения из стороны в сторону во время перемещения, чтобы контролировать ширину и глубину канавки.

- Для защиты горелки и окружающей среды рекомендуется использовать защитный теплозащитный экран.

Процедура плазменной строжки:

Шаг 1: Расположение горелки: Держите горелку на расстоянии примерно 1,5 мм от поверхности заготовки.

Шаг 2: Пилотная дуга и перенос дуги: Расположите горелку под углом 45° и зажгите дугу. После стабилизации дуга перейдет на заготовку.

Шаг 3: Операция строжки: Поддерживайте угол 45° на протяжении всего процесса. Перемещайте резак в направлении движения с равномерной подачей, чтобы сформировать канавку.

Примечание: Теплозащитный экран можно использовать для дополнительной защиты рук оператора и компонентов резака во время строжки.

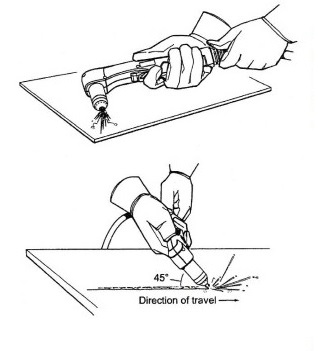

3.4Советы по методам плазменной обработки

Для повышения качества резки и общей эффективности рекомендуются следующие передовые методы:

- Использование направляющих и роликов: Используйте направляющие резака или роликовые насадки для поддержания вертикальной ориентации и постоянной скорости перемещения.

- Соблюдайте надлежащую дистанцию: Держите сопло на правильном расстоянии от заготовки, чтобы избежать дефектов скоса и обеспечить однородность реза.

- Контроль ширины и направленности пропила: Изучите ширину реза и его направленное смещение; установите соответствующую компенсацию ЧПУ для получения точных размеров детали.

- Направление резки имеет значение: Направление движения (по часовой стрелке или против часовой стрелки) влияет на прямоугольность реза. Выберите направление в зависимости от желаемого контура и конечного качества кромки.

Вас интересуют комплексные решения по резке?

Познакомьтесь с нашими передовыми машинами плазменной резки труб и плазменно-пламенной резки с ЧПУ, которые позволят оптимизировать рабочие процессы изготовления труб и пластин. Свяжитесь с нами для получения подробных технических описаний и цен.