- 1.0Компоненты и функции горелки

- 2.0Методы зажигания дуги при плазменной резке

- 3.0Метод подъемной дуги (обратный пуск)

- 4.0Методы управления пилотной дугой

- 5.0Методы резки с помощью ручного плазменного резака

- 6.0Техника плазменно-дуговой строжки

- 7.0Требования к плазменному газу и рекомендации по подаче воздуха для систем резки

1.0Компоненты и функции горелки

1.1Обзор компонентов плазменной горелки

Плазменная горелка — это прецизионный инструмент, предназначенный для высокотемпературной резки. Она состоит из нескольких критических компонентов, которые работают вместе для генерации и управления плазменной дугой:

- Защитный экран — защищает сопло и поддерживает оптимальное расстояние от заготовки во время операций контактной резки.

- Фиксатор – надежно удерживает сопло и электрод на месте, обеспечивая правильное выравнивание и электрический контакт.

- Сопло — фокусирует плазменную дугу и направляет высокоскоростную струю на разрезаемый материал, играя ключевую роль в качестве резки.

- Электрод — проводит электричество для создания плазменной дуги и выдерживает экстремальные температуры во время работы.

- Вихревое кольцо – создает вихревое движение в плазменном газе, стабилизируя дугу и повышая точность.

- Корпус горелки — вмещает все внутренние компоненты и обеспечивает эргономичное обращение, охлаждение и подключение к системам электропитания и газоснабжения.

Вместе эти элементы образуют надежную и эффективную систему плазменной резки, способную обеспечивать чистые и точные разрезы различных токопроводящих материалов.

2.0Методы зажигания дуги при плазменной резке

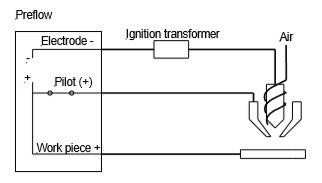

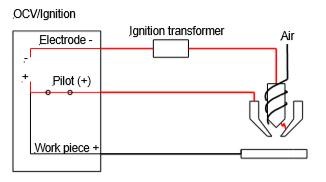

Плазменная резка требует ионизации воздуха для инициирования электропроводности и поддержания плазменной дуги. Поскольку воздух по своей природе является хорошим изолятором, необходимы специальные методы запуска. Одним из наиболее распространенных является высокочастотный запуск, который следует трехэтапному процессу:

2.1Инициирование пилотной дуги

Высоковольтная, высокочастотная искра генерируется внутри головки горелки, чтобы кратковременно ионизировать воздух. Эта ионизация делает воздух проводящим, позволяя сформировать пилотную дугу между электродом и соплом, которые оба расположены внутри головки горелки.

2.2Формирование плазменной струи

Когда ионизированный воздух (теперь плазма) проталкивается через сопло, он выталкивается к заготовке. Это расширяет дугу от горелки к заготовке, устанавливая путь тока от электрода к поверхности металла.

2.3Передача дуги на заготовку

Как только система обнаруживает, что ток поступает на заготовку, она отключает электрическое соединение между электродом и соплом. Основная режущая дуга теперь переносится за пределы сопла, от электрода непосредственно к материалу, что минимизирует износ сопла.

Примечание: Хотя этот метод упрощает инициирование дуги и позволяет производить бесконтактные запуски, он имеет недостатки. Сопло расходуется при каждом запуске дуги, поэтому его срок службы определяется количеством запусков дуги, а не продолжительностью резки.

Предупреждение об электромагнитных помехах (ЭМП)

Высокочастотный запуск дуги может создавать электромагнитные помехи, которые могут нарушить работу чувствительного оборудования, такого как ПЛК, контроллеры ЧПУ или ПК. В средах, где присутствует такое оборудование, рекомендуется рассмотреть альтернативные методы запуска дуги (например, подъем дуги или обратный запуск), чтобы избежать эксплуатационных проблем.

3.0Метод подъемной дуги (обратный пуск)

Подъем дуги или обратный пуск — это невысокочастотный метод, используемый для зажигания плазменной дуги без создания электромагнитных помех, что делает его идеальным для использования вблизи чувствительного электронного оборудования.

Принцип работы:

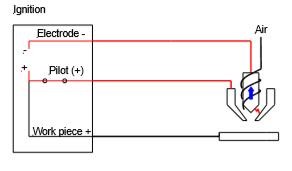

Этот метод включает в себя положительное сопло постоянного тока и отрицательный электрод постоянного тока, размещенные внутри горелки. Инициирование дуги следует за четырехшаговой механической и электрической последовательностью:

3.1Первичный контакт

В состоянии покоя электрод находится в физическом контакте с соплом, и дуга отсутствует. Когда оператор нажимает на курок, между электродом и соплом начинает протекать постоянный ток.

3.2Разделение с обратным потоком

Сжатый воздух (плазменный газ) начинает поступать в горелку. По мере нарастания давления он механически отталкивает электрод от сопла, создавая небольшой зазор. Это внезапное разделение производит электрическую искру, которая ионизирует воздух, инициируя образование плазмы.

3.3Формирование пилотной дуги

При втягивании электрода между электродом и соплом внутри горелки устанавливается стабильная вспомогательная дуга.

3.4Перенос дуги на заготовку

Когда горелка подносится к заготовке, разность электрических потенциалов между соплом и заготовкой приводит к переносу вспомогательной дуги наружу, образуя режущую дугу от электрода к поверхности материала.

3.5Преимущества метода обратного запуска

- Отсутствие высокочастотных помех — безопасно для использования вблизи станков с ЧПУ, ПК и ПЛК.

- Более длительный срок службы сопла и электрода за счет снижения износа дуги.

- Механически простая и надежная система зажигания.

Этот метод запуска широко используется в современных ручных и механизированных плазменных системах, где надежность и отсутствие электромагнитных помех имеют решающее значение.

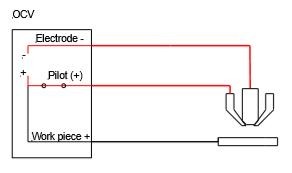

4.0Методы управления пилотной дугой

В системах плазменной резки пилотная дуга играет ключевую роль в инициировании основной режущей дуги. В зависимости от конструкции источника питания поведение пилотной дуги может быть как непрерывным, так и динамически контролируемым.

4.1Непрерывная пилотная дуга

Некоторые источники питания поддерживают активную вспомогательную дугу на протяжении всего процесса резки, даже после того, как режущая дуга перенесена на заготовку.

Преимущество:

Идеально подходит для резки расширенного металла или материалов с зазорами. Поскольку дуга прыгает между сегментами, непрерывная пилотная дуга обеспечивает плавную резку без потери дуги.

Недостаток:

Постоянное поддержание пилотной дуги приводит к повышенному износу расходных материалов, особенно сопла и электрода, что сокращает срок их службы.

4.2Управляемая пилотная дуга (режим экономии наконечника)

Более совершенные системы позволяют автоматически управлять пилотной дугой:

Пилотная дуга активна только во время зажигания дуги.

После установления режущей дуги вспомогательная дуга автоматически отключается.

Этот режим часто называют режимом экономии наконечников, поскольку он снижает износ расходных материалов за счет отключения пилотной дуги, когда она не нужна.

Выбор оператора

Современные плазменные системы могут обеспечивать выбираемые режимы:

Режим Expanded Metal: поддерживает непрерывную работу пилотной дуги — лучше всего подходит для перфорированных или сетчатых материалов.

Режим экономии наконечника: отключает пилотную дугу после переноса — идеально подходит для резки сплошных пластин, чтобы максимально продлить срок службы расходных деталей.

Позволяя операторам выбирать между этими режимами управления, системы плазменной резки могут адаптироваться к различным задачам резки, обеспечивая баланс между стабильностью дуги и эффективностью расходных материалов.

5.0Методы резки с помощью ручного плазменного резака

При использовании ручного плазменного резака существует два основных способа начала резки: начинается край и прокалывать начинается. Каждый метод служит определенной цели в зависимости от компоновки материала и дизайна кроя.

5.1Начало края

The начало края Это предпочтительный метод, если это возможно, поскольку он снижает нагрузку на расходные материалы и обеспечивает более чистые разрезы.

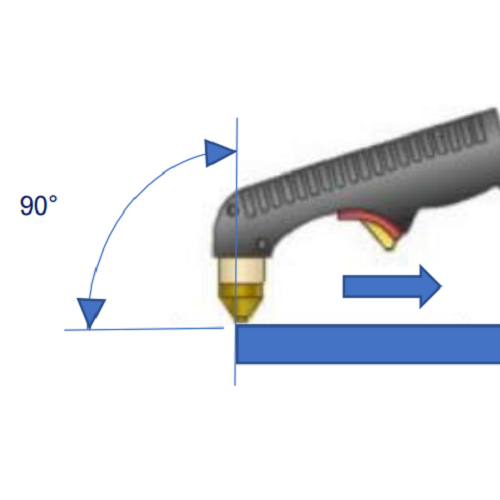

- Как выполнять:

- Расположите горелку так, чтобы сопло центрировано на край заготовки.

- Держите горелку примерно на расстоянии 90° к поверхности.

- Начните дугу и начните равномерно перемещаться вдоль желаемой линии реза.

- Советы по точности:

- Используйте направляющая линейка, например, металлический прут или уголок, чтобы помочь сохранить прямой путь.

- Вместо щитка для защиты от перегрузок рассмотрите возможность использования роликовая направляющаядля обеспечения постоянного расстояния отступа.

Кромочный запуск идеально подходит для более чистого старта и продления срока службы расходных материалов.

5.2Пирс Старт

Если начало резки с края невозможно, например, при резке отверстий или начале резки внутри листа, используйте начало прокола метод. Этот метод требует большей осторожности и точности.

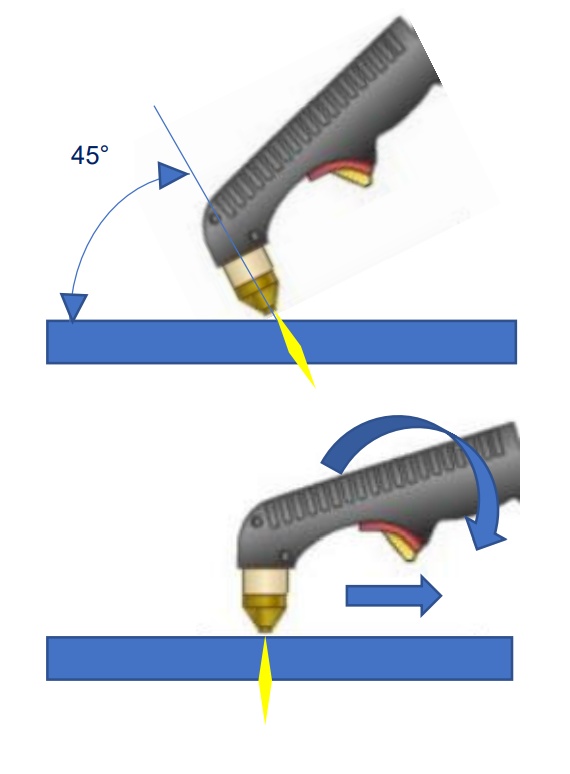

- Как выполнять:

- Начать с слегка наклонив горелку(приблизительно 45°) по направлению к заготовке, чтобы отклонить расплавленный металл от наконечника.

- Зажгите дугу и дайте плазме прокалывать материал.

- После прокалывания поверните горелку в положение вертикальное положение (90°)и продолжайте резать.

- Рекомендации по пирсингу:

- Толще материалы требуется больше времени для прокалывания; будьте терпеливы, чтобы не повредить горелку.

- The прокалывание точки создаст большее отверстие(выброс), чем стандартный пропил.

- Всегда прокалывайте в лом область материала, а не непосредственно на предполагаемой линии реза.

⚠️ Прокалывание приводит к большему разбрызгиванию и более быстрому износу расходных материалов. Рекомендуется начинать с края, когда это возможно.

6.0Техника плазменно-дуговой строжки

Плазменная дуговая строжка — это универсальная технология, используемая для удаления металла, а не для его резки. Она обычно применяется в удаление сварного шва, подготовка кромок, и исправление дефектов сварки, и может быть выполнен в все позиции.

6.1Настройка строжки

При переходе от резки к строжке обычно необходимо заменить некоторые расходные материалы в факеле. А наконечник для строжки следует использовать — он имеет большее отверстие (в 3–4 раза шире) чем стандартный режущий наконечник, предназначенный для вытолкните дугу наружу и удалить больше материала.

Вы можете использовать:

А корпус защитной чаши в сочетании с любым из защитный колпачок для строжки или дефлектор щита, или

А цельная защитная чаша специально разработан для строжки.

6.2Правильная техника строжки

- Угол наклона горелки: Держите горелку под углом 30°–40°к основному металлу.

- Глубина строжки: Контролируется факел угол и скорость движения.

- Удаление материала: Избегайте чрезмерного удаления за один проход. Используйте несколько контролируемых проходов для достижения желаемой глубины и ширины.

- Контроль параметров:

- Выходной ток

- Скорость движения

- Расстояние отступления

- Угол опережения зажигания

- Размер наконечника

Все эти факторы будут влиять на профиль и глубина выемки.

6.3Приложения

- Удаление старые, несовершенные или дефектные сварные швы

- Подготовка U-образные канавки для сварки

- Исправление поверхностные разрывы

- Создание доступ к сварке или зоны облегчения

6.4Ограничения плазменной резки

Хотя плазменная строжка эффективна и точна, кислородно-ацетиленовая резка может быть предпочтительным в определенных сценариях, особенно когда:

- Резка стальные профили толщиной более 25 мм (1 дюйм)

- Сжатый воздух или электричество отсутствуют

- Для толстых материалов требуется более высокая производительность

Кислородно-топливные горелки работают независимо от электроэнергии и может превзойти плазменную резку при обработке стали в тяжелых условиях.

7.0Требования к плазменному газу и рекомендации по подаче воздуха для систем резки

7.1Плазменный газ в дуговой резке

Для плазменной резки дуги требуются тщательно подобранные газы, чтобы обеспечить стабильность дуги, качество резки и долговечность оборудования. Идеальный плазменный газ должны соответствовать следующим критериям:

- Высокий потенциал ионизации– Позволяет газу стать электропроводным под высоким напряжением.

- Высокая теплопроводность– Эффективно передает тепловую энергию заготовке, обеспечивая более быструю и чистую резку.

- Высокий атомный вес– Обеспечивает достаточный импульс для выдувать расплавленный металл из пропила, обеспечивая эффективное разделение материалов.

7.2Распространенный плазменный газ: сжатый воздух

Сжатый воздух широко используется из-за своей экономичности и доступности. Состоит примерно из 80% азот, он отвечает основным требованиям по ионизации и плотности.

Основные соображения:

- Удаление влаги и масла: Сжатый воздух должен быть чистым и сухим. Используйте линейные фильтры, осушители или сепараторы для удаления паров воды и масла, которые могут повредить резак или привести к неравномерной резке.

- Управление предпочтениями воздуха: лучший источник сжатого воздух обычно является системой контроль воздуха, который уже отфильтрован.

7.3Требования к подаче воздуха (типовые рекомендации)

| Тип плазменного блока | Мощность резки стали | Скорость воздушного потока | Давление воздуха |

| Малый блок | До 10 мм (3/8″) | 113–142 л/мин (4–5 SCFM) | 6–8 бар (90–120 фунтов на кв. дюйм) |

| Средний блок | 16–19 мм (5/8″–3/4″) | ~170 л/мин (6 SCFM) | 6–8 бар (90–120 фунтов на кв. дюйм) |

| Тяжелый агрегат | 19–24 мм (3/4″–1″) | 198–227 л/мин (7–8 SCFM) | 6–8 бар (90–120 фунтов на кв. дюйм) |

⚙️ Кончик: Если вы часто режете толстые материалы или интенсивно используете систему, выбирайте компрессор с В 1,5–2 раза больше минимального требования плазменной системы для стабильной производительности.

7.4Размеры газовой линии и шланга

Для поддержания адекватного давления и объема:

- Использовать минимум 10 мм (3/8″)внутренний диаметр (ID) шлангов или трубопроводов.

- Для строк длиннее 12 м (40 футов), увеличить до минимальный внутренний диаметр 12 мм (1/2″).

Неправильно подобранные размеры газовых линий могут привести к падение давления, плохое качество дуги и снижение производительности резки.

7.5Фильтрация и защита горелки

Хотя многие плазменные системы имеют встроенные регуляторы и воздушные фильтрынастоятельно рекомендуется дополнительная внешняя фильтрация.

- Почему? Влага и загрязняющие вещества, такие как масло или твердые частицы, могут привести к внутренняя дуга в резаке, что может привести к повреждению расходных материалов или самого корпуса резака.

- Хорошая практика: Установить водоотделители, фильтры твердых частиц и коалесцирующие фильтры в линии подачи воздуха для оптимальной защиты горелки.

Используя чистый, правильно сжатый газ с соответствующей инфраструктурой доставки, вы можете гарантировать более длительный срок службы горелки, лучшее качество резки, и более безопасная эксплуатация вашей системы плазменной резки.