- 1.0Что такое технология плазменной резки?

- 2.0Что такое плазма?

- 3.0Выбор газа для плазменной резки и совместимость материалов

- 4.0Рекомендуемая конфигурация системы сжатого воздуха для плазменной резки

- 5.0Методы зажигания плазменной пилотной дуги

- 6.0Компоненты системы плазменной резки

- 7.0Что такое воздушно-плазменная резка?

1.0Что такое технология плазменной резки?

1.1Истоки и развитие технологий:

Во время Второй мировой войны, американские заводы добились значительных промышленных инноваций, значительно повысив эффективность производства самолетов и военной техники.

Технология сварки: Для повышения эффективности резки и сварки деталей самолетов инженеры приняли новую технологию сварки — сварку вольфрамовым электродом в среде инертного газа (TIG) или газовую дуговую сварку вольфрамовым электродом (GTAW). Этот метод использует электрическую дугу для активации инертных газов, образуя токопроводящий защитный слой, который предотвращает окисление во время сварки, повышая качество сварных швов и прочность конструкции.

1.2Рождение плазменной резки:

Начало 1960-х: Инженеры внесли дальнейшие инновации в технологию сварки TIG:

Увеличенный поток газа: и направил дугу через суженное сопло.

Образование плазмы: Этот высокотемпературный, высокоскоростной ионизированный газ может расплавлять металл и с помощью высокоскоростного потока воздуха выдувать расплавленный металл, обеспечивая быструю резку.

Этот новый метод получил название «плазменно-дуговая резка», что значительно повысило скорость резки, точность и приспособляемость материала, что позволило легко резать различные токопроводящие металлы.

2.0Что такое плазма?

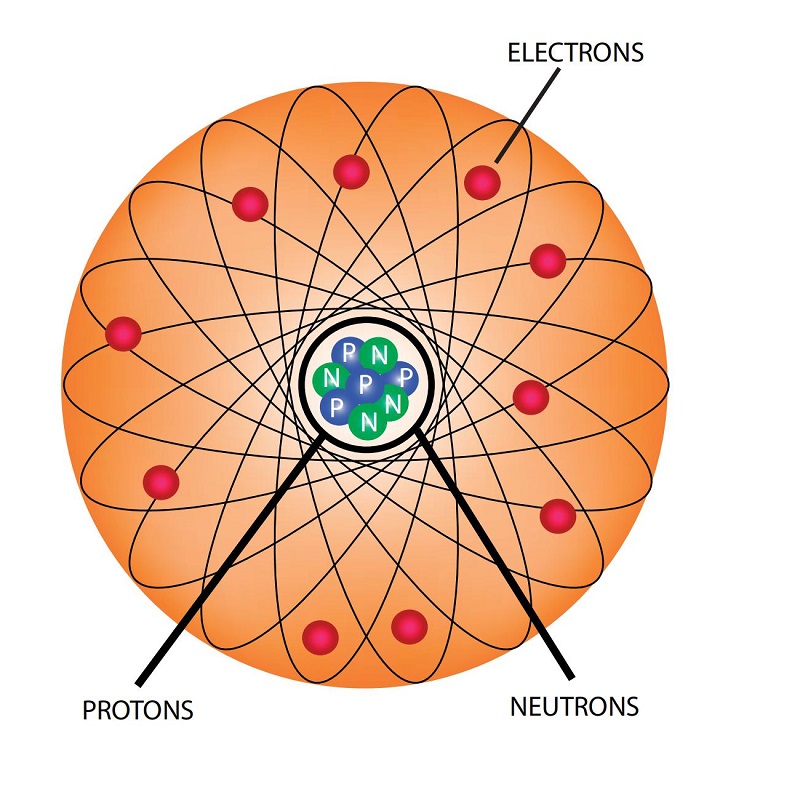

Состояние плазмы: Когда газы нагреваются до чрезвычайно высоких температур, молекулы начинают распадаться, а электроны выбрасываются из атомов, образуя четвертое состояние вещества — плазму.

Состав плазмы: Плазма состоит из положительно заряженного атомного ядра (протонов и нейтронов) и отрицательно заряженных электронов.

В плазме электроны отделяются от атомного ядра, образуя свободно движущиеся электроны (отрицательный заряд) и ионы (положительный заряд).

Выделение энергии: Высокоскоростные столкновения электронов и ионов высвобождают большое количество энергии, поэтому плазма обладает такими мощными режущими свойствами.

🔋 Природные примеры плазмы: Молния

💡 Применение «холодной плазмы»: Неоновые лампы, люминесцентные лампы, плазменные телевизоры (хотя они не могут резать металлы, они имеют широкое практическое применение).

2.1Плазменное состояние вещества

Четыре состояния материи:

В повседневной жизни мы обычно сталкиваемся с тремя состояниями вещества: твердым, жидким и газообразным. Плазменная резка предполагает четвертое состояние — плазму.

Объясним поведение молекул в различных состояниях на примере воды:

- Твёрдое тело (Вода → Лед): Молекулы плотно упакованы, с минимальным движением и имеют фиксированную форму.

- Жидкость (Вода): Молекулы связаны, но могут двигаться медленно, имея переменную форму, но фиксированный объем.

- Газ (водяной пар): Молекулы свободно движутся с высокой скоростью, не имея фиксированного объема или формы.

- Состояние плазмы:

При дальнейшем нагревании газа его молекулы получают больше энергии, заставляя электроны вырываться из атомов. Это формирует группу частиц с положительными и отрицательными зарядами, и это высокоионизированное вещество является плазмой. Плазма обладает как газоподобной текучестью, так и способностью проводить электричество, что делает ее идеальной для высокотемпературной обработки и резки.

2.2Принцип процесса плазменной резки

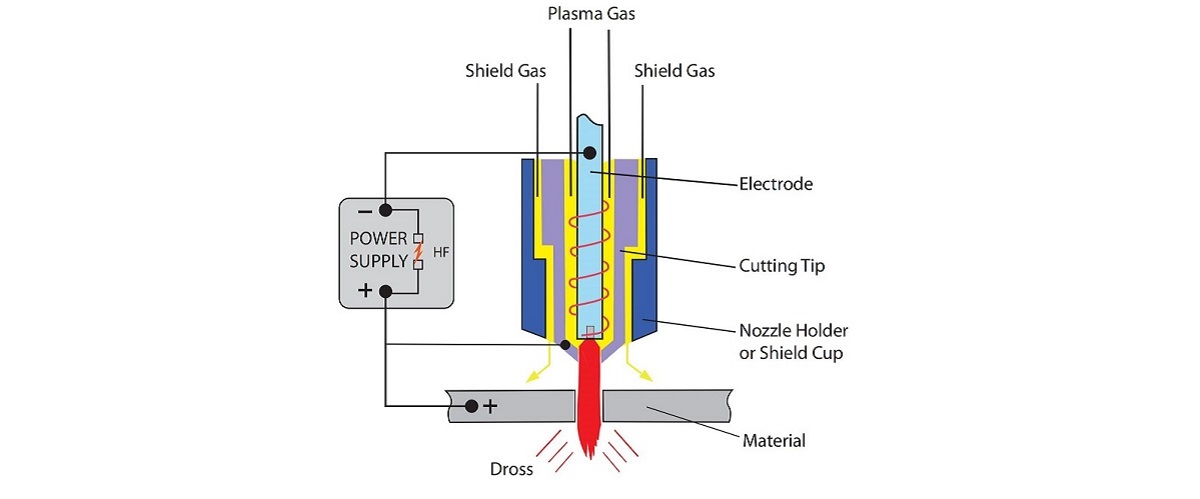

- Метод формирования: Между электродом и заготовкой создается электрическая дуга. Пройдя через тонкое медное сопло, дуга сужается, образуя поток плазмы высокой температуры и высокого давления.

- Температура и скорость: Температура плазмы может достигать 15 000°C, а скорость струи близка к скорости звука.

- Процесс резки:

- Высокотемпературная электрическая дуга плавит металл.

- Высокоскоростной поток воздуха выдувает расплавленный металл из зазора резки.

- Это обеспечивает точную и быструю резку.

- Особенности процесса: Глубокое плавление, чистые края и высокая скорость резки.

2.3Плазменная резка против кислородно-топливной резки

| Сравнение товаров | Плазменная резка | Резка кислородно-топливным методом |

| Принцип | Высокотемпературная плазменная дуга плавит металл + поток воздуха сдувает расплавленный металл | Кислород окисляет металл + экзотермическое плавление |

| Режущие предметы | Все токопроводящие металлы (включая алюминий, нержавеющую сталь и т. д.) | В основном ограничивается углеродистой сталью |

| Требования к металлическим поверхностям | Может резать металлы с защитными оксидными слоями | Не подходит для нержавеющей стали, алюминия и т.п. |

| Зона термического воздействия | Относительно небольшие, чистые края | Большая зона термического влияния, значительное окисление кромок реза |

3.0Выбор газа для плазменной резки и совместимость материалов

Современные системы плазменной резки используют различные газовые комбинации в зависимости от типа материала и требований к резке. Выбор правильного газа влияет не только на качество и скорость резки, но и на срок службы электрода и возможность послесварочной обработки.

3.1Сжатый воздух

- Широкое применение: Подходит для углеродистой стали, нержавеющей стали, алюминия и большинства металлов.

- Общее использование: Часто используется в ручных плазменных резаках, прост в приобретении и имеет низкую стоимость.

- Химическая Реакция: Около 20% кислорода воздуха реагирует с углеродистой сталью, увеличивая скорость резки и уменьшая образование шлака.

- Недостатки:

- Содержание азота может образовывать азотированный слой на поверхности стали, делая ее очень твердой и непригодной для сварки.

- Резка нержавеющей стали может оставить коричневый оксидный слой, требующий предварительной обработки перед сваркой.

3.2Кислород

- Совместимость системы: Используется только в системах, предназначенных для поддержки кислорода.

- Производительность: Лучше всего подходит для углеродистой стали, обеспечивая самую высокую скорость резки, наилучшее качество резки и свариваемость.

- Обработка: Разрезы можно напрямую сверлить, нарезать резьбу или обрабатывать на станке.

- Ограничения: Не подходит для алюминия и нержавеющей стали.

3.3Азот

- Более медленная скорость резки: Не может вступать в экзотермическую реакцию с металлами, что приводит к снижению скорости резки.

- Азотированный слой: Образует очень твердый азотированный слой на углеродистой стали, оставляя тяжелые остатки шлака.

- Резка нержавеющей стали или подводная резка: Помогает снизить реакции окисления и защищает кромки среза.

- Увеличенный срок службы расходных материалов: В сочетании с азотом высокой чистоты и подходящими вольфрамовыми электродами он может значительно продлить срок службы расходных материалов.

- Распространено в старых моделях: Часто используется в старых машинах плазменной резки.

3.45% Водород / 95% Азот (H5/N95)

- Основное использование: Для высококачественной резки нержавеющей стали толщиной до 6 мм.

- Требования к оборудованию: Требуются специальные расходные материалы и точный контроль расхода/давления.

- Преимущества: Обеспечивает превосходное качество кромки, но не подходит для более толстых материалов.

3.535% Водород / 65% Аргон (H35/Ar65)

- Специальное оборудование: Требуются баллоны высокого давления для смешивания газов.

- Приложение: Обычно используется для резки алюминия или нержавеющей стали толщиной более 9,5 мм.

- Другие применения: Подходит для плазменной строжки, заменяя угольно-дуговую строжку.

- Ограничения: Может образовывать обильный шлак при переплавке тонкой нержавеющей стали.

Предупреждение о безопасности:

Не используйте смеси кислорода и водорода в несанкционированных системах, так как это может привести к пожару или взрыву.

Всегда следуйте рекомендациям производителя оборудования по совместимости с газом и эксплуатации.

4.0Рекомендуемая конфигурация системы сжатого воздуха для плазменной резки

Высококачественная система подачи сжатого воздуха необходима для обеспечения стабильности и качества резки плазмой. Ниже приведены основные параметры, которые следует учитывать при проектировании и выборе системы:

4.1Основные вопросы отбора:

| Проблема проекта | Рекомендация |

| Максимальное рабочее давление для плазменного резака? | Должно соответствовать спецификациям оборудования, как правило, в барах или фунтах на кв. дюйм. |

| Максимальный расход воздуха, необходимый для плазменной резки (CFM)? | Выбирайте компрессор в зависимости от необходимого расхода воздуха. |

| Переносная или стационарная установка? | Выберите модель в зависимости от рабочей среды — портативную для использования в полевых условиях или стационарную для заводских настроек. |

| Привод от двигателя или дизельного двигателя? | Электродвигатель предпочтителен для заводов, дизельный — для работы на открытом воздухе. |

| Емкость резервуара ресивера? | Необходимо обеспечить соответствие расходу воздуха/пиковой нагрузке для обеспечения стабильной подачи воздуха. |

| Использование трехфазного питания? | Трехфазные компрессоры более эффективны и обеспечивают более стабильную производительность. |

4.2Рекомендации по очистке аксессуаров и источников воздуха:

Качество сжатого воздуха напрямую влияет на стабильность резки и срок службы расходных материалов. Для системы рекомендуются следующие компоненты:

| Тип аксессуара | Функция |

| Воздушный шланг | Выберите подходящий диаметр и длину, чтобы минимизировать потерю давления. |

| Фильтры | Фильтрует влагу, масляный туман и примеси, продлевая срок службы электрода/сопла. |

| Сушилки | Используйте рефрижераторные осушители для контроля точки росы и предотвращения нестабильности дуги. |

| Регуляторы | Точно контролируйте рабочее давление воздуха для поддержания стабильной резки. |

| Быстроразъемные соединения | Высокопроизводительные муфты для крупногабаритного режущего оборудования обеспечивают точное соответствие размеров. |

5.0Методы зажигания плазменной пилотной дуги

5.1Высокочастотное зажигание дуги (традиционный метод)

- Принцип: Высокочастотные высоковольтные искры создают искровой промежуток, позволяя воздуху стать проводящим и генерируя вспомогательную дугу.

- Недостатки:

- Может создавать помехи в работе расположенных поблизости электронных устройств (например, систем управления ЧПУ, компьютеров и т. д.).

- Опасность поражения электрическим током.

- Искровой разрядник подвержен износу и сложен в ремонте.

- Излучает радиочастотные (РЧ) сигналы, которые могут представлять угрозу безопасности в промышленных условиях.

5.2Зажигание дуги без использования HF (современный основной метод)

Для работы с системами ЧПУ и чувствительными электронными средами современные плазменные системы обычно используют технологию зажигания без ВЧ (высокочастотную):

Разряд конденсатора (зажигание SCR)

Использует кремниевый управляемый выпрямитель (SCR) для подачи коротких импульсов высокой энергии из конденсатора в главную цепь, создавая начальную искру для возникновения дуги.

Разрыв дуги зажигания

Электрод и сопло внутри горелки изначально контактируют. Когда активируется триггерный переключатель, поток газа разделяет их, создавая искру и устанавливая пилотную дугу.

Пружинное зажигание дуги

Когда горелка прижимается к заготовке, электрод и сопло замыкаются накоротко. Освобождение от давления приводит к их разделению, образуя дугу.

Подходит для контактного или близкого резания.

6.0Компоненты системы плазменной резки

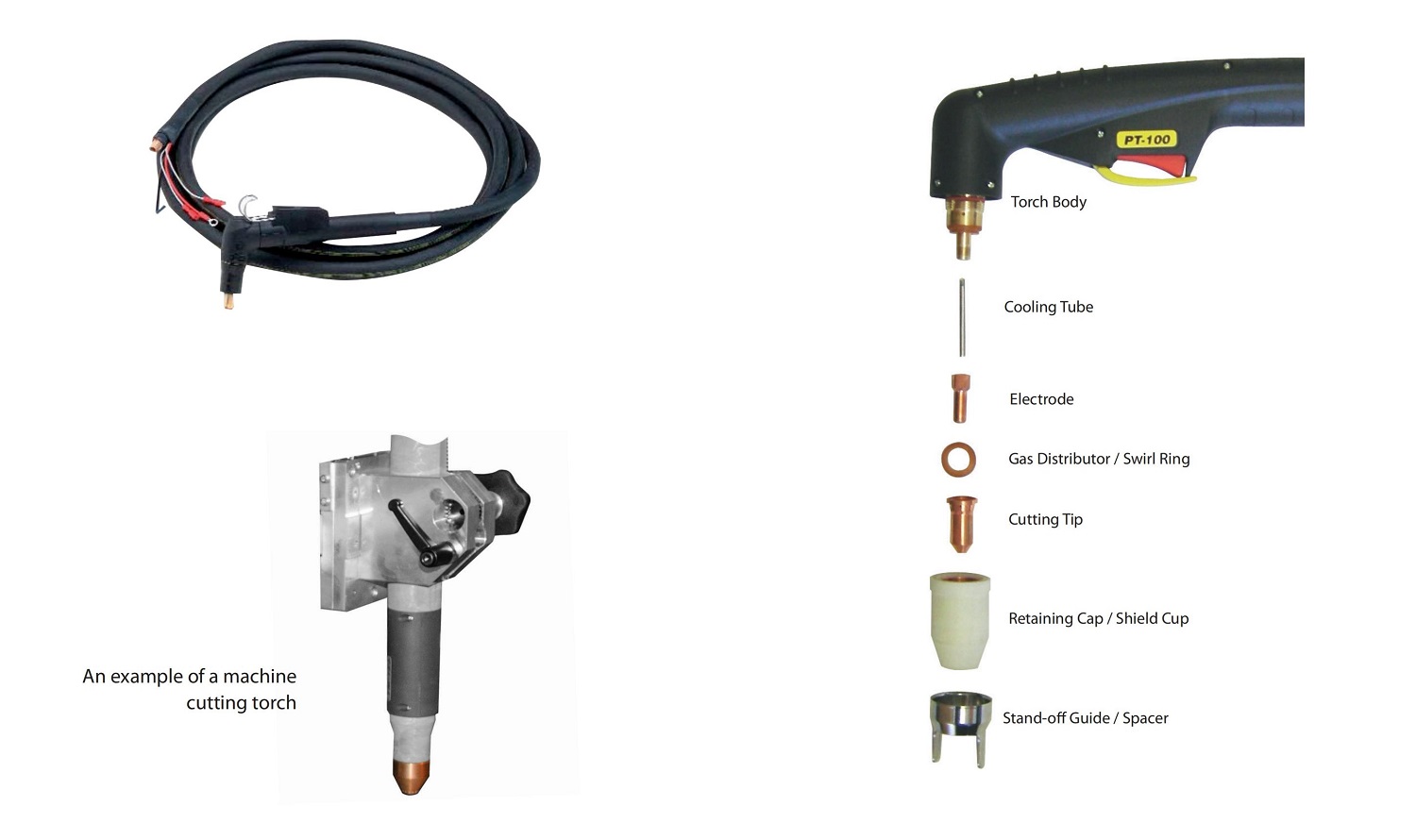

Плазменная резка — эффективный метод обработки металла, подходящий как для тонких, так и для толстых материалов.

Ручной фонарик: Возможность резки стальных листов толщиной до 50 мм.

Автоматизированная горелка с водяным охлаждением (с системой ЧПУ): Возможность резки стальных листов толщиной до 150 мм.

Традиционно плазменная резка ограничивается проводящими материалами, но современные технологии теперь позволяют резать непроводящие материалы, такие как стекло и пластик, при определенных условиях (например, закрытые системы зажигания).

6.1Источник питания для плазменной резки

Источником питания, необходимым для плазменной дуги, является выход постоянного тока с падающей характеристикой напряжения и высоким напряжением холостого хода.

Технические параметры:

- Рабочее напряжение: обычно от 90 до 130 В постоянного тока.

- Напряжение холостого хода (пусковое напряжение): может достигать 330 В постоянного тока.

Распространенные типы источников питания:

- Тип трансформаторного выпрямителя: Традиционный, обеспечивает хорошую устойчивость.

- Источник питания инверторного типа: Компактный, высокоэффективный, подходит для точного управления или портативного применения.

6.2Зажигание дуги и конфигурация полярности

- Пилотная дуга: В начале резки внутри горелки между электродом и соплом изначально создается вспомогательная дуга.

- Режим перенесенной дуги: Дуга переносится на заготовку, чтобы начать фактическую резку.

- Полярность электрода: Отрицательно (-)

- Полярность заготовки: Положительный (+)

Такая конфигурация концентрирует примерно 2/3 энергии дуги на заготовке, повышая эффективность резки и глубину проплавления.

6.3Состав газа и подбор электродов

Распространенные плазменные газы и их воздействие

| Тип газа | Характеристики и применение | Материал электрода |

| Воздух/Кислород | Сильно окисляющийся, обычно используется для резки углеродистой стали и других обычных материалов. | Вставка из меди + лантана/гафния (Hf) |

| Аргон/Аргон-Водород | Инертный газ, подходит для резки нержавеющей стали, алюминиевых сплавов и т. д. | Вольфрам (W) |

| Азот | Стабильный, подходит для тонких листов или цветных сплавов | Вольфрам (W) |

6.4Значение расхода газа

Правильный расход газа должен быть установлен в зависимости от силы тока и размера сопла.

Если поток газа слишком слабый, а ток слишком сильный, двойная дуга явление может возникнуть:

Дуга переносится с электрода на сопло, а затем с сопла на заготовку, что приводит к быстрому износу расходных материалов, плавлению сопла и повреждению электрода.

6.5Обзор плазменной горелки

Резак является основным компонентом системы плазменной резки, отвечающим за ведение дуги и направление потока газа.

Типы

- С воздушным охлаждением: Легкий и подходит для применений с низкой и средней мощностью.

- С водяным охлаждением: Идеально подходит для длительной резки с высокими нагрузками, обладает хорошей термостойкостью.

Современные фонарики в сравнении с традиционными моделями:

- Меньше и легче.

- Более высокая режущая способность.

- Поддержка нескольких методов зажигания дуги (электрического или механического).

Распространенные проблемы и рекомендации по использованию

| Проблема | Анализ причин | Предлагаемая операция |

| Радиочастотные помехи электронному оборудованию | Высокочастотное зажигание дуги вызывает радиопомехи | Используйте метод зажигания без использования плавиковой кислоты. |

| Быстрый износ электрода | Неправильный выбор газа, нестабильная дуга | Заменить на подходящий газ и материал электрода |

| Сильная эрозия сопла | Неправильная скорость потока газа, слишком высокие настройки тока | Отрегулируйте давление воздуха и выберите сопло |

| Нестабильное зажигание дуги / невозможность передачи | Износ или выход из строя внутренних компонентов горелки | Осмотрите сопло, электрод и цепь зажигания. |

6.6Конструкция и безопасность стандартной ручной плазменной горелки

Компоненты для подключения горелки

Стандартные ручные фонарики обычно включают в себя следующие соединения:

- Интерфейс питания/газа (например, использование воздуха в качестве режущего газа)

- Кабель пилотной дуги

- Кабель триггерного переключателя

Схема защиты безопасности

Для предотвращения поражения электрическим током при замене расходных материалов все плазменные резаки должны иметь схему безопасности:

Самая простая форма — это кольцевой контур открытого типа, который немедленно отключает цепь при снятии колпачка форсунки.

Современные системы могут автоматически закрывать газовый клапан для предотвращения случайных срабатываний.

Без защитной цепи напряжение холостого хода на головке горелки может достигать 350 В постоянного тока, что крайне опасно.

Конструкция головки горелки

Головка горелки состоит из следующих компонентов:

- Электрод

- Кольцо-завихритель: Управляет распределением воздушного потока

- Режущий наконечник

- Удерживающий колпачок

7.0Что такое воздушно-плазменная резка?

7.1Особенности процесса

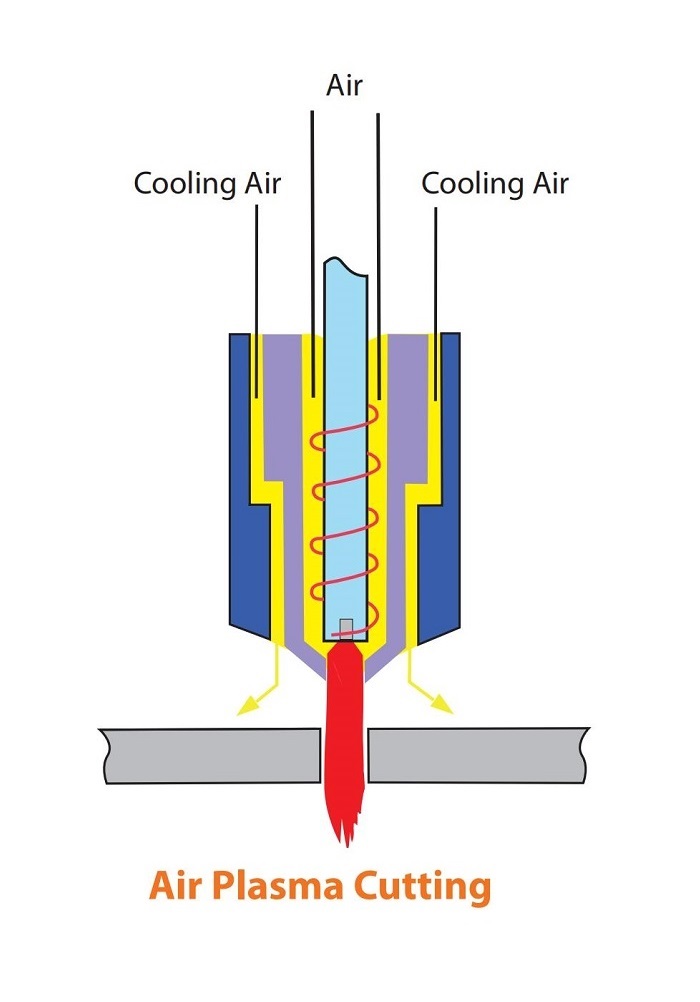

Воздушно-плазменная резка впервые была использована в 1960-х годах для резки углеродистой стали и по сей день остается одним из самых распространенных методов резки.

- Кислород, содержащийся в воздухе, реагирует с расплавленным металлом, выделяя дополнительное тепло (экзотермическая реакция), что увеличивает скорость резки примерно на 25% по сравнению с резкой азотом.

- Недостаток: При резке нержавеющей стали и алюминия на поверхности образуется толстый слой оксида, требующий последующей обработки. Не подходит для применений со строгими требованиями к качеству поверхности.

7.2Проблемы с расходными материалами

- Кислород в воздухе значительно ускоряет эрозию электродов:

- Использование стандартных вольфрамовых электродов приводит к быстрому износу за считанные секунды.

- Обычно используются электроды из циркония, гафния или сплавов гафния, но их срок службы все равно короче по сравнению с плазмой инертного газа.

- Воздушное охлаждение также используется для поддержания стабильности температуры системы.

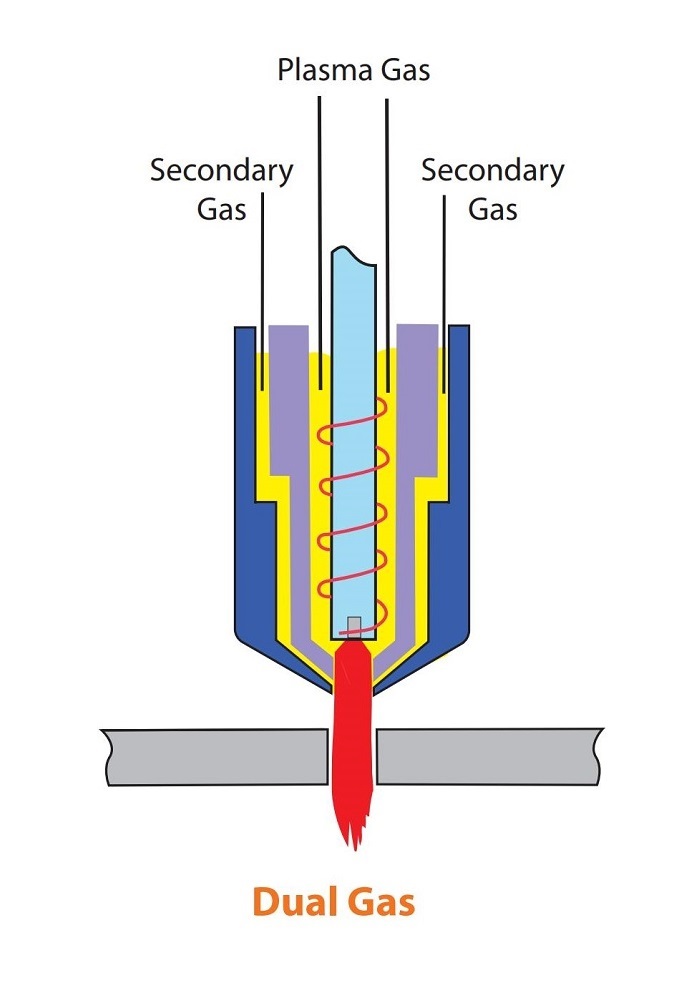

7.3Что такое двухгазовая плазменная резка?

Объяснение принципа

Разработанная компанией Thermal Dynamics в начале 1960-х годов двухгазовая плазма добавляет вторичный газ (защитный газ), окружающий основное сопло, в дополнение к первичному плазменному газу.

Вторичное назначение газа:

Для сужения дуги и повышения плотности энергии резки.

Для удаления шлака, что улучшает чистоту резки.

Рекомендации по сочетанию газов

| Тип материала | Первичный газ | Вторичный газ (экранный газ) |

| Углеродистая сталь | Аргон, смесь аргона и водорода, азот | Воздух, Кислород, Азот |

| Нержавеющая сталь | Азот, смесь аргона и водорода, CO₂ | Азот |

| Алюминий | Смесь аргона и водорода, азот/CO₂ | Азот |

Преимущества двухгазовой резки

- Конструкция выдвижной насадки: Сопло встроено в керамическую чашку, что предотвращает короткое замыкание сопла и значительно снижает явление двойной дуги.

- Защитный газ покрывает зону резки: Это улучшает качество и скорость резки, а также охлаждает сопло и экран.

Идеально подходит для высокоточной и высококачественной промышленной резки.

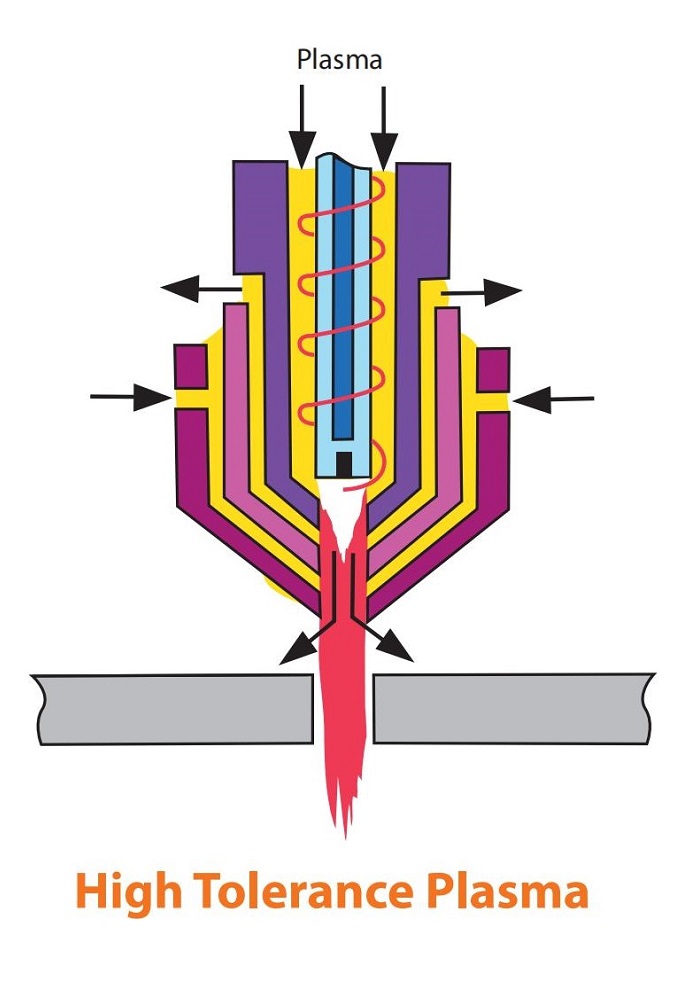

7.4Высокоточные системы плазменной резки

Преимущества (по сравнению с обычной плазмой)

- Качество резки: Между обычной плазменной и лазерной резкой.

- Ширина пропила: Более узкий, больше подходит для точной обработки.

- Зона термического влияния: Меньше, что снижает тепловую деформацию и растягивающее напряжение материала.

Подходит для интеграции с ЧПУ и системами автоматизации, повышая стабильность партии.

Недостатки (по сравнению с обычной плазмой и лазером)

- Максимальная толщина реза: Ограничено, не подходит для очень толстых пластин.

- Скорость резки:

- Медленнее, чем обычная плазменная резка.

- Примерно 60–80% скорость лазерной резки.

- Более высокая стоимость оборудования: Для оптимальной производительности требуется высокоточная система управления.

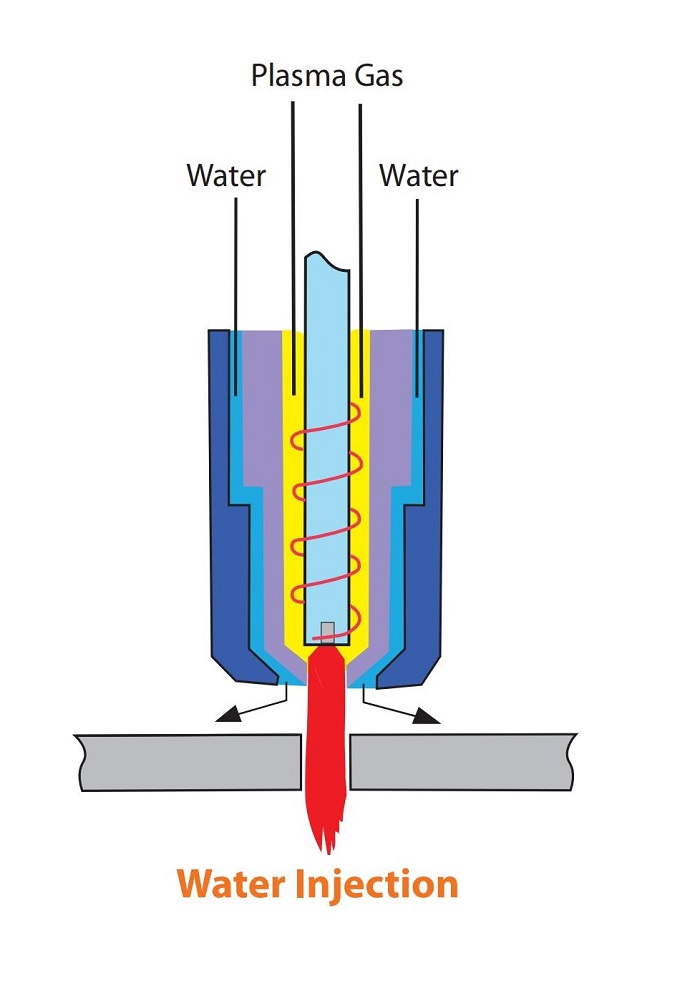

7.5Плазменная резка с впрыском воды и водяным кожухом

Плазменная резка с впрыском воды

Плазменная резка с впрыском воды подразумевает впрыск воды радиально в плазменную дугу. Это создает более сильное сужение дуги, чем просто медное сопло, повышая температуру дуги до 30 000 °C — более чем в два раза выше, чем у обычных плазменных дуг.

Основные характеристики:

- Для всех металлов используется только азот, что делает процесс более экономичным и простым в эксплуатации.

- Азот очень эффективен в передаче тепла от дуги к заготовке. Когда он диссоциирует и затем рекомбинирует на поверхности материала, он высвобождает дополнительную энергию, повышая производительность резки.

- Менее 10% впрыскиваемой воды испаряется. Остальная часть образует коническую струю, которая:

- Охлаждает верхнюю поверхность заготовки

- Предотвращает образование оксидов

- Охлаждает наконечник горелки в зоне максимального нагрева

Преимущества перед обычной плазмой:

- Лучшее качество реза и прямоугольность кромок

- Более высокая скорость резки

- Меньший риск возникновения двойной дуги

- Уменьшение эрозии кончика

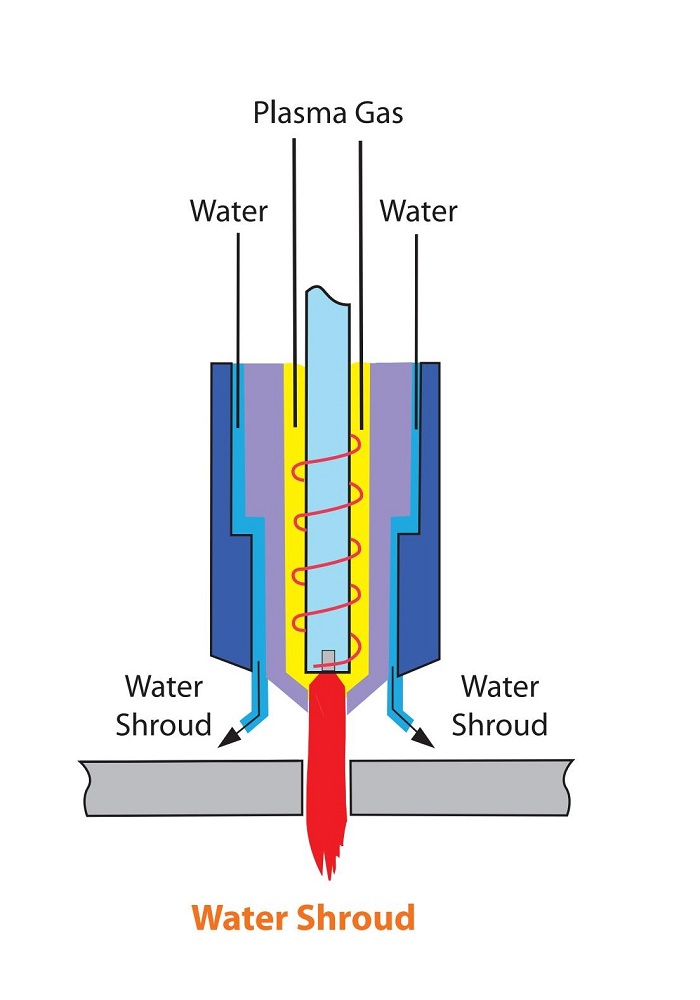

7.6Плазменная резка водяного кожуха

Плазменная резка с водяным кожухом похожа на двухпоточные системы, за исключением того, что вода заменяет вторичный защитный газ. Хотя это не улучшает сужение дуги, охлаждающий эффект улучшает некоторые аспекты производительности.

Характеристики:

- Улучшает внешний вид реза и срок службы наконечника резака

- Нет существенного улучшения скорости резки, прямоугольности или образования окалины по сравнению с системами с двумя газами.

- Может использоваться с водяным кожухом или с заготовкой, погруженной на 50–75 мм под воду.

Преимущества по сравнению с обычной плазмой:

- Уменьшение образования дыма

- Более низкий уровень шума:

- 115 дБ для обычной плазмы

- 96 дБ для резки водяного кожуха

- 52–85 дБ для подводной резки

- Увеличенный срок службы наконечника

7.7Общее резюме: сравнение технологий плазменной резки

| Метод резки | Качество резки | Скорость Производительность | Зона термического влияния | Расходы | Особые преимущества |

| Обычная воздушная плазма | Середина | Быстрый | Середина | Низкий | Низкая стоимость, универсальность |

| Двойная газовая плазма | Средний-Высокий | Быстрый | Середина | Середина | Чистые разрезы, увеличенный срок службы расходных материалов |

| Плазма с инъекцией воды | Высокий | Быстрее | Маленький | Середина | Сверхвысокая температура, хорошее охлаждение, чистые срезы |

| Водяная завеса / Подводная плазма | Середина | Средний | Очень маленький | Низкий | Низкий уровень шума, мало пыли, экологичность |

| Высокоточная плазма | Высокий (близкий к лазерному) | Средне-медленно | Маленький | Высокий | Высокая точность, подходит для автоматизации |