- 1.0Выбор материала для штампованных деталей

- 2.0Вопросы допусков при штамповке металлов

- 3.0Химия материалов: избегайте чрезмерной спецификации

- 4.0Методы вырубки, обрезки и перфорации

- 5.0Допуски размеров для отверстий и элементов

- 6.0Допуски на точность расположения отверстий

- 7.0Руководство по проектированию инструмента для штамповки металла

- 8.0Гибка и формовка в прессовых операциях

- 9.0Управление дефектами искажений и изгибов

- 10.0Определение размеров и допусков формованных элементов

- 11.0Глубокая штамповка: рекомендации по проектированию и процессу

- 12.0Плоскостность штампованных металлических изделий

- 13.0Управление косметическими дефектами поверхности штампованных деталей

- 14.0Обработка и защита поверхности

- 15.0Заключительные мысли

- 16.0Часто задаваемые вопросы (FAQ) о проектировании штамповки металла

Штамповка металла — это экономически эффективный метод изготовления долговечных, высокопрочных, износостойких деталей со стабильными и постоянными характеристиками.

В этом руководстве мы делимся комплексными идеями и передовыми методами, которые помогут вам проектировать штампованные детали, максимально повышающие технологичность, повторяемость и эффективность использования материалов.

1.0Выбор материала для штампованных деталей

Выбор правильного листового или полосового металла имеет решающее значение. Материалы значительно различаются по цене, доступности и эксплуатационным характеристикам. Всегда учитывайте как механические свойства, так и факторы, влияющие на выбор поставщика:

- Наличие на складе или под заказ: Стандартные размеры калибров обычно имеются на складе и должны быть в приоритете в случаях, когда требуется ограниченная стоимость или быстрая доставка.

- Минимальные количества: Сталелитейные заводы обычно заказывают продукцию в количестве, превышающем грузовики, для изготовления изделий нестандартной толщины или сплавов. Если ваши потребности невелики, можно воспользоваться услугами складов, но наличие может варьироваться.

- Варианты повторной прокатки: Специализированные перекатчики могут выполнять небольшие заказы, но затраты при этом существенно возрастают.

Сравнение распространенных штамповочных материалов

| Тип материала | Сила | Формуемость | Относительная стоимость | Распространенные приложения |

|---|---|---|---|---|

| Мягкая сталь | Середина | Высокий | Низкий | Кронштейны, корпуса, общие детали |

| Нержавеющая сталь | Высокий | Середина | Высокий | Медицинские инструменты, приборы |

| Алюминий | Низкий | Очень высокий | Середина | Корпуса, радиаторы |

| Латунь | Середина | Высокий | Средний-Высокий | Электрические контакты, декоративные |

2.0Вопросы допусков при штамповке металлов

Стандартные марки стали выпускаются с фиксированной толщиной и заданными допусками. Хотя допуски можно ужесточить, это обычно приводит к увеличению стоимости. При указании допусков на материалы:

- Придерживайтесь стандартные для отрасли толщиныгде это возможно.

- Поймите, что жесткие допуски могут ограничивать возможности поставок, особенно для нестандартных спецификаций материалов.

- Свободный допуски может позволить использовать складские запасы, сокращая затраты и время поставки.

3.0Химия материалов: избегайте чрезмерной спецификации

Одной из основных причин завышенных затрат на штамповку является переопределение характеристик сплаваХотя существует множество сплавов черных и цветных металлов, лишь немногие из них имеются в наличии на складе. Специальные сплавы часто приходится плавить на заказ в больших объёмах.

- Воспользуйтесь преимуществами современных непрерывное литье, что значительно улучшило консистенцию и пластичность сплава.

- Рассмотрите возможность использования склад материалы если это позволяют допуски и область применения.

4.0Методы вырубки, обрезки и перфорации

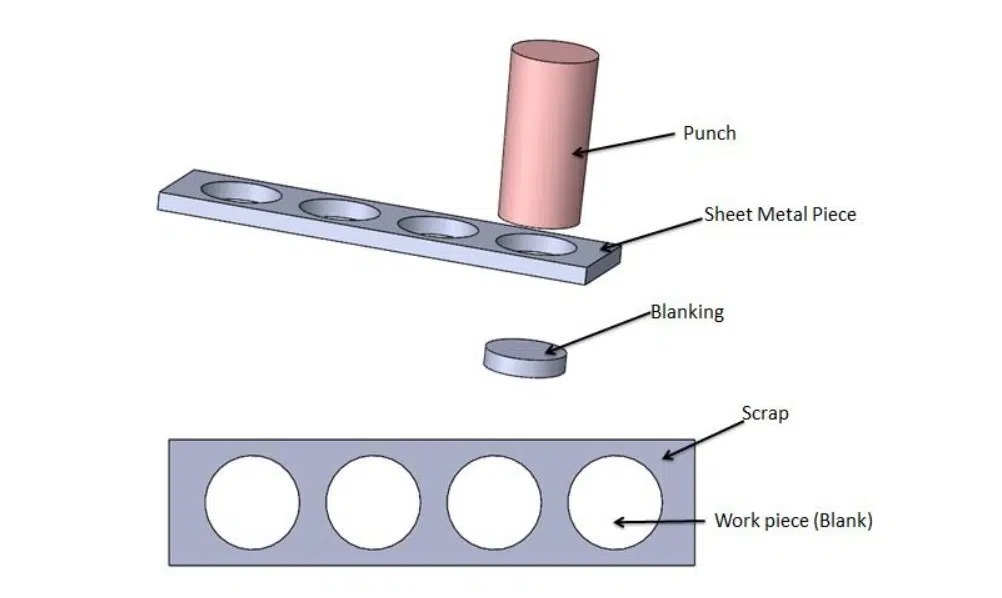

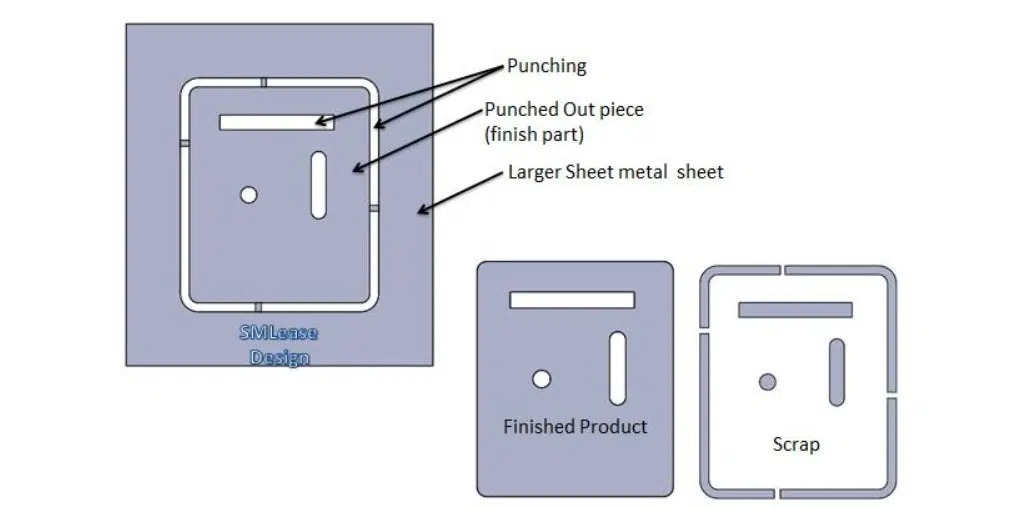

Понимание формирования отверстий при штамповке

Операции штамповки, такие как вырубка и перфорация, предполагают продавливание стального инструментального пуансона через металл в матрицу. Это обеспечивает предсказуемую кромку:

- А закругленный или закругленный верхний край формируется с началом сжатия.

- А полированная, прямая стена создается там, где материал подвергается сдвигу.

- Поскольку напряжение превышает прочность материала, оно отрывается, образуя заусенецвнизу.

Управление заусенцами на штампованных деталях

Заусенцы – естественный результат штамповки, аналогичный линиям разъема при литье под давлением. Высота заусенцев может достигать 10% толщины материала. Это могут быть:

- Оставить как есть для некосметического применения.

- Притупленный или удаленный при необходимости с помощью массовой отделки или вторичных процессов.

5.0Допуски размеров для отверстий и элементов

Зазоры между пуансоном и матрицей (обычно 8–10% толщины материала с каждой стороны) вызывают:

- Внутренние особенности(например, отверстия) конусность шире вверху.

- Внешние особенности(например, вкладки) конусность более узкий внизу.

Дизайнеры должны:

- Размерные отверстия на наименьший/срезанный диаметр.

- Размеры внешних особенностей на самая большая/отрезанная часть.

- Использовать бритье операции по выравниванию кромок, при необходимости, за дополнительную плату.

Типичные допуски по материалу

| Тип материала | Общий допуск калибра | Устойчивость к прокалыванию |

|---|---|---|

| Мягкая сталь | ±0,005″ | ±0,002″ |

| Нержавеющая сталь | ±0,003″ | ±0,0025″ |

| Алюминий | ±0,004″ | ±0,002″ |

| Высокопрочные сплавы | ±0,006″ | ±0,003″ |

6.0Допуски на точность расположения отверстий

- Пирсинг в одной плоскости чрезвычайно точны: обычное расстояние между отверстиями составляет ±.002″.

- Если отверстия есть ближе, чем 1,5× толщина материала, или на разные самолетыдопуски должны быть уменьшены с учетом упругого отката и изменения изгиба.

- Плотно расположенные отверстия для поддержания точности могут потребоваться отдельные операции.

| Тип материала | Общий допуск калибра | Устойчивость к прокалыванию |

| Мягкая сталь | ±0,005″ | ±0,002″ |

| Нержавеющая сталь | ±0,003″ | ±0,0025″ |

| Алюминий | ±0,004″ | ±0,002″ |

| Высокопрочные сплавы | ±0,006″ | ±0,003″ |

7.0Руководство по проектированию инструмента для штамповки металла

Инструмент должен выдерживать огромные нагрузки:

- Для пробивания 0,5-дюймового штампа в мягкой стали толщиной 0,062 дюйма требуется давление в 2,5 тонны, которое обычно обеспечивается высокоскоростной штамповочный пресс.

- Производство со скоростью 80 деталей в минуту обеспечивается сервоподатчик система, которая подает полосовой металл в штамп последовательного действия на высокой скорости.

Чтобы избежать поломки пуансона:

- Спроектируйте отверстия или прорези с помощью минимальное поперечное сечение = толщина материала.

- Избегайте острых внутренних углов или слишком тонких участков.

8.0Гибка и формовка в прессовых операциях

Обработка металлов давлением в штамповочные прессы Это линейная вертикальная операция. Формовываемость материала зависит от его сплав и закалка:

- Более низкая температура = большая пластичность, легче формировать.

- Более жесткий характер = более высокая отдача, требующий перегибание

Практические правила формирования:

- повороты на 90° являются стандартными; более сложные формы могут потребовать дополнительных штамповочных станций или быть переданы на Гибочный станок с ЧПУ для операций постформинга.

- The сформированная нога должно быть ≥2,5× толщины материала за пределами радиуса изгиба для обеспечения структурной целостности и повторяемости.

9.0Управление дефектами искажений и изгибов

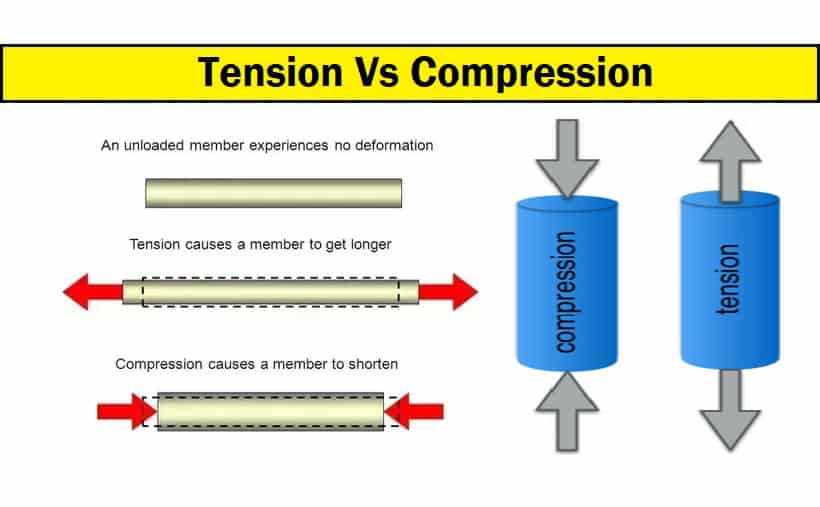

При изгибе материала:

- The компрессы внутренней поверхности; то внешняя поверхность растягивается.

- Это может вызвать истончение стенок, выпячивание, или защемленные углы.

Чтобы это сделать:

- Добавлять отверстия для сброса давления в основании пересекающихся изгибов (например, в углах короба).

- Контурные заготовки чтобы избежать образования выпуклостей на критических участках.

- Добавьте заметки, например: «В этой зоне не допускается выпячивание», при необходимости, на чертежах.

10.0Определение размеров и допусков формованных элементов

Изгибы вводят несколько переменных:

- Допуск толщины материала

- Допуск на угловой изгиб (типичное отклонение ±1°)

- Точность инструмента от станции к станции

Рекомендации по проектированию:

- Размер с внутренней стороны изгибов, а не с внешнего края.

- Когда объекты расположены далеко от изгиба, угловое изменение может привести к значительным изменениям размеров. Это следует учитывать при определении допусков.

- Сложные формы могут потребовать квалификационные или калибровочные операции для сохранения точности.

11.0Глубокая штамповка: рекомендации по проектированию и процессу

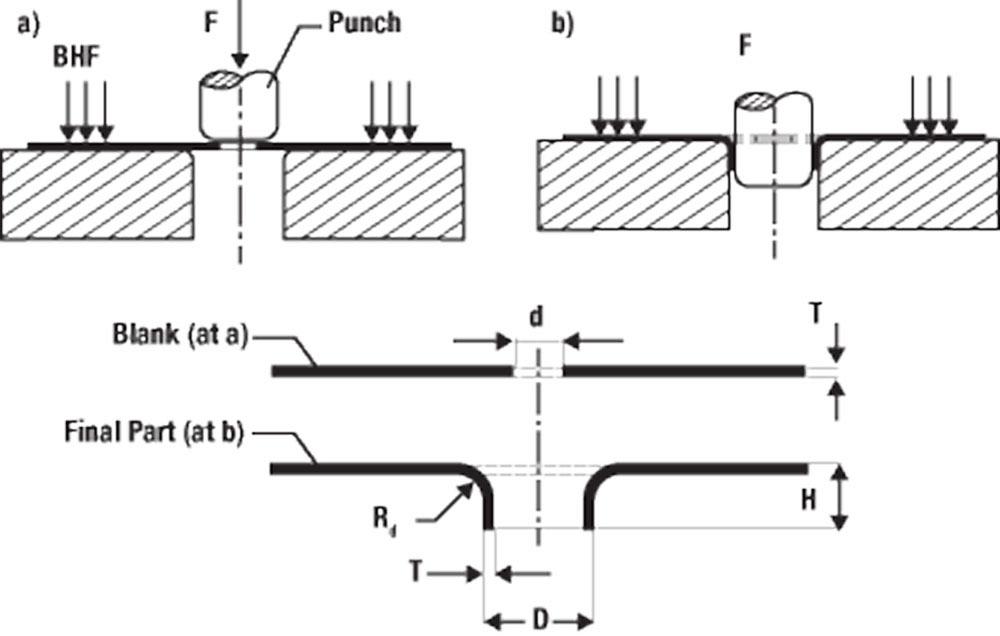

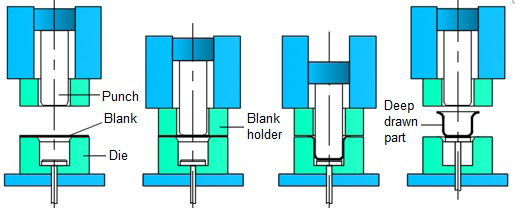

Что такое Deep Draw?

Глубокая вытяжка вытягивает плоскую заготовку через радиусную матрицу в полость, образуя оболочка с закрытым дном или цилиндрическая чашкаВ отличие от формовки растяжением, материал вытащил, не растянуто.

Механика глубокой вытяжки

Процесс состоит из двух этапов:

- Банки: Пуансон контактирует с заготовкой и растягивает материал, создавая шоковая линия(видимое утончение по нижнему радиусу).

- Рисунок: Материальные стены утолщаться(до +10% первоначальной толщины) по мере течения внутрь и вниз.

Влияние дизайна на технологию Deep Draw

- The пуансон должен быть коническим, что позволяет производить демонтаж детали.

- Раковины будут иметь естественную конусность. снизу (узкий) вверх (широкий).

- Направление волокон материала может привести к некруглые оболочки. А фланец может помочь сохранить округлость.

- Ущипнуть обрезки Оставьте частичный внутренний радиус и острый внешний край. Если требуется ровный срез, требуется механическая обработка.

Указание нарисованных оболочек

Поскольку толщина меняется в зависимости от чертежа:

Используйте один из следующих вариантов:

- Начальная толщина материала

- Минимальная толщина стенки

- Максимальная толщина стенки

Измерение ID (внутренний диаметр) при указании размеров пуансона.

Измерение OD (наружный диаметр) при ссылке на конечный продукт, отметьте допуск на конусность.

12.0Плоскостность штампованных металлических изделий

Искажения, связанные с материалом

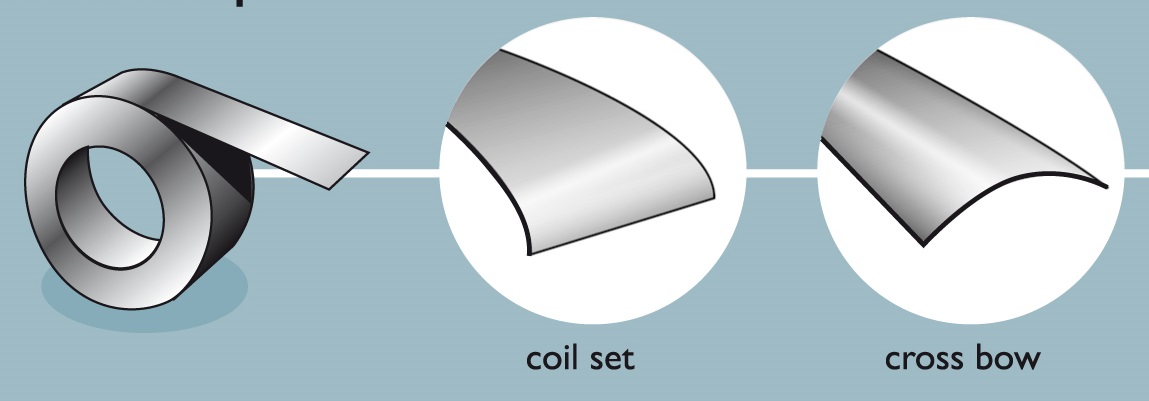

Подача рулонного металла приводит к двум основным проблемам:

- Набор катушек(изгиб в продольном направлении): часто может быть выпрямлен с помощью прецизионного правильного станка или роликовой правильной системы для исправления продольной кривизны катушки.

- Арбалет(изогнутый по ширине): гораздо труднее удаляется и часто влияет на конечную плоскостность.

Искажения, вызванные процессом

Напряжения вырубки и формовки изгибают или закатывают края материала, особенно в:

- Более толстые материалы

- Более твердые сплавы (например, нержавеющая сталь, высокопрочная сталь)

Чтобы минимизировать искажения:

- Избегайте размещения перфораций слишком близко друг к другу или вблизи краев— оставить ≥1,5× толщины.

- Сохраняйте отверстия ≥2× толщины вдали от изгибов и форм.

- Если это невозможно, увеличить допуск отверстия для учета искажений.

13.0Управление косметическими дефектами поверхности штампованных деталей

Следы от инструментов

Из-за больших сил, следы от инструментов неизбежны во многих случаях:

- Формование протираниемоставляет царапины на внешних изгибах.

- Рисунок причины линии удара.

- Чеканка и тиснение оставляют видимые следы давления.

Креативный дизайн штампа и поверхности точной обработки может минимизировать их, особенно там, где косметический внешний вид имеет значение.

14.0Обработка и защита поверхности

Большинство штамповок:

- Насыпью через производственные линии.

- Масса закончена(галтовка, снятие заусенцев и т. д.).

- Упаковано навалом, часто без средств индивидуальной защиты.

Для чувствительных деталей:

- Определять косметический требования на чертеже.

- Учитывать индивидуальная упаковка или окончательные отделочные операции если целостность поверхности имеет решающее значение.

15.0Заключительные мысли

Понимая и применяя эти принципы проектирования штамповки металла, вы сможете значительно повысить качество деталей, снизить производственные затраты и обеспечить стабильную технологичность. Будь то выбор подходящего материала, допуски на глубокую вытяжку или разработка элементов, оптимальных для форм, сотрудничество с опытными инженерами и производителями инструмента обеспечит наилучшие результаты.

16.0Часто задаваемые вопросы (FAQ) о проектировании штамповки металла

1. Какие материалы лучше всего подходят для штамповки металла?

Материалы, обычно используемые для штамповки металла, включают углеродистую и нержавеющую сталь, алюминий, медь и латунь. Оптимальный выбор зависит от требований к прочности, формуемости, электропроводности, коррозионной стойкости и экономической эффективности вашего применения.

2. Как минимизировать заусенцы на штампованных металлических деталях?

Заусенцы — это обычный побочный продукт вырубки и прокалывания. Чтобы минимизировать высоту заусенцев:

- Используйте оптимальный зазор между пуансоном и матрицей (~8–10% толщины материала с каждой стороны)

- Обеспечьте остроту и техническое обслуживание инструмента

- Рассмотрите возможность вторичного удаления заусенцев или барабанной обработки для косметических целей.

3. Какой типичный допуск можно ожидать от штампованных металлических деталей?

Стандартные допуски размеров отверстий или кромок часто могут составлять ±0,002 дюйма в высокоточных приложениях. Однако допуски могут быть изменены в зависимости от:

- Толщина и закалка материала

- Износ инструмента и скорость хода

- Расположение объектов (плоские и формованные плоскости)

4. Можно ли методом штамповки металла получить сложные трехмерные формы?

Да. Используя штампы прогрессивного типа и составную оснастку, можно получить сложные формы, включая изгибы, выступы, жалюзи и неглубокую вытяжку. Для более глубоких форм глубокая штамповка применяется, хотя это приводит к утолщению стенок и их сужению.

5. Как пружинение материала влияет на точность гибки?

Эффект пружинения более выражен в твёрдых материалах и при более крутых изгибах. Для компенсации:

- Слегка перегните углы

- Учитывать направление волокон материала и его состояние

- Используйте формовочные инструменты, предназначенные для противодействия эффекту пружинения.

6. Какое минимальное расстояние должно быть между отверстиями в штампованных деталях?

Чтобы избежать искажений, отверстия должны располагаться на расстоянии не менее 1,5× толщина материала В случае отверстий рядом с изгибом, держите их 2× толщина материала от радиуса изгиба.

7. Почему моя штампованная деталь не идеально ровная?

Проблемы с плоскостностью могут возникнуть по следующим причинам:

- Комплект катушек и арбалет в необработанной полосе

- Чрезмерное истончение материала вблизи проколотых элементов

- Формовочные операции вблизи неподдерживаемых краев

Регулировка инструмента или вторичные операции по выравниванию могут помочь смягчить эту проблему.

8. Могут ли штампованные металлические детали быть косметическими?

Да, но требования к внешнему виду должны быть чётко определены на чертеже. Конструкция оснастки, методы транспортировки и постобработки (например, барабанная обработка или защитная упаковка) могут быть адаптированы для соответствия стандартам визуального качества.

9. В чем разница между глубокой вытяжкой и формовкой растяжением?

- Глубокая вытяжка затягивает материал в полость, что приводит к утолщению стенок и закрытию дна.

- Формование растяжением растягивает лист над матрицей, утончая стенки и, как правило, оставляя открытое дно.

Глубокая вытяжка идеально подходит для высокопрочных закрытых форм, напоминающих контейнеры.

10. Как можно снизить затраты при проектировании штамповки металла?

- Используйте стандартные калибры и распространенные сплавы.

- Избегайте чрезмерно жестких допусков, если это не требуется.

- Конструктивные особенности с учетом технологичности (например, интервалы, радиусы, длины ножек)

- Проконсультируйтесь с производителем штампов на раннем этапе проектирования.

Ссылки

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/