В этой статье блога представлена базовая терминология, используемая в штамповке металла, и объясняются основные функции штамповочных операций. Мы также рассмотрим распространённые типы штампов, сравним различные конструкции съёмников и подробнее рассмотрим основные процессы штамповки, используемые в производстве.

1.0Штампы для штамповки металла: простые, составные и прогрессивные типы

Перфорация обычно является самой сложной операцией, выполняемой в штампе, так как пуансон-пресс Применяется усилие от нескольких тонн до более 1000 тонн. Правильная центровка пресса крайне важна. Хотя комплект штампов в некоторой степени способствует выравниванию во время работы, он не может компенсировать неточность центровки пресса.

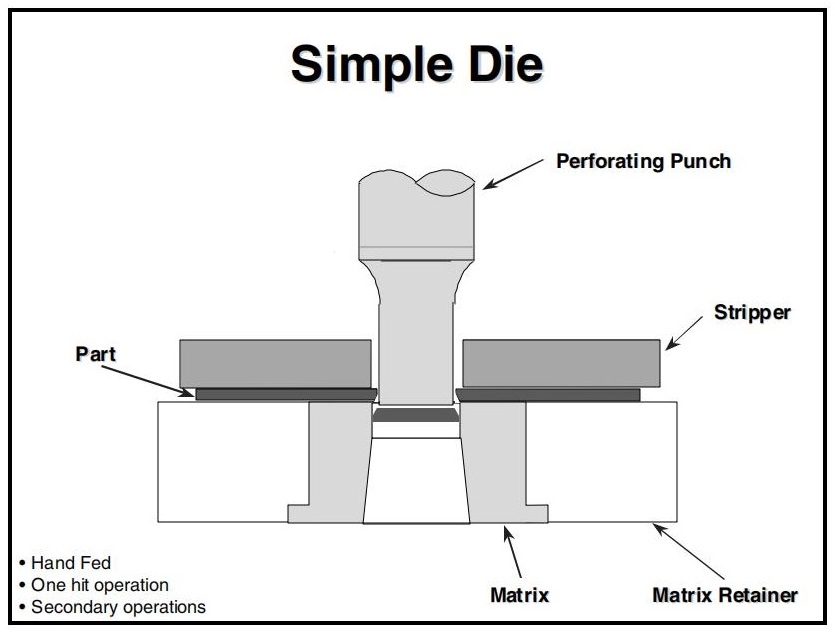

1.1Простой кубик

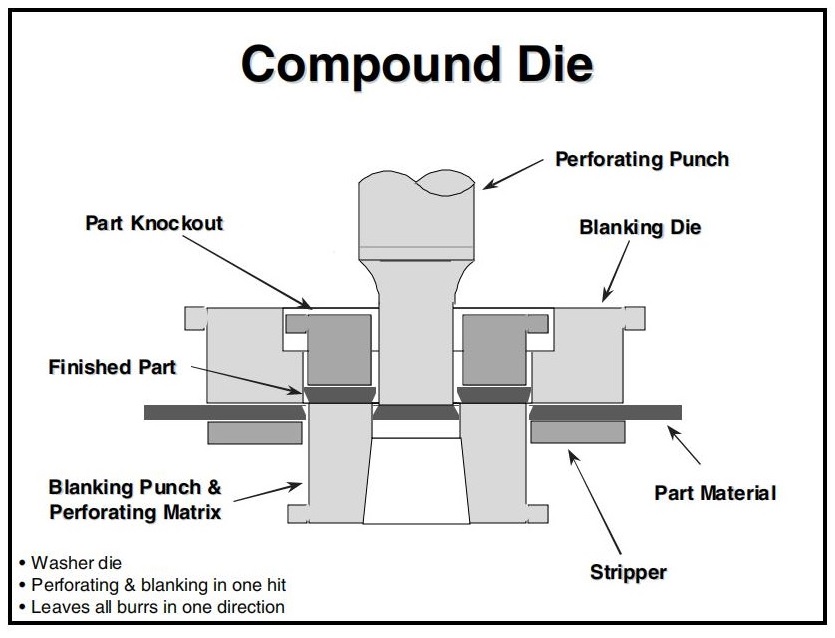

1.2Составной штамп

Составной штамп одновременно вырубает и перфорирует деталь на одной станции. Как правило, отверстия пробиваются сверху вниз, а деталь вырубается снизу вверх, что позволяет осколкам выпадать через штамп. Поскольку деталь остаётся в штампе, необходим способ её извлечения.

Составные штампы обычно работают с одним ударом, хотя могут работать непрерывно с питателем, если правильно организовать удаление деталей. Использование наклонного штампа с открытой спинкой (OBI) нажимать в наклонном положении с обдувом воздухом облегчает извлечение детали.

Преимущества составных штампов:

- Требуется минимальное пространство для печати

- Все заусенцы направлены в одну сторону

- Превосходная точность между отверстиями и кромками отделки

- Более экономично в изготовлении, чем штампы прогрессивного типа

Недостатки:

- Ограниченное внутреннее пространство делает компоненты матрицы тонкими и слабыми

- Концентрированная нагрузка и удары увеличивают риск выхода из строя инструмента (повреждение пуансона и матрицы)

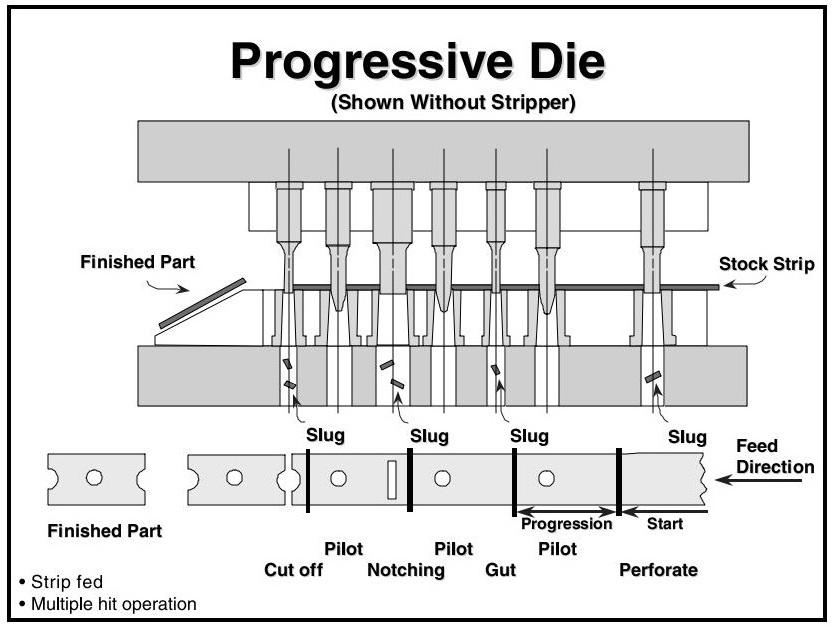

1.3Прогрессивная матрица

Прогрессивные штампы — эффективный метод преобразования рулонного проката в готовые детали с минимальными трудозатратами. По мере прохождения материала через штамп, он постепенно преобразуется в готовое изделие. Прогрессивные штампы обычно работают справа налево, продвигая полосу.

Прогресс за цикл прессования. На ранних этапах обычно пробиваются направляющие отверстия для обеспечения правильного совмещения на последующих этапах.

Существует множество разновидностей конструкций штампов последовательного действия; показанный здесь пример иллюстрирует общие операции и терминологию.

2.0 Съемники для штамповки металла: фиксированного, уретанового и пружинного типов

После перфорации необходимо снять деталь с наконечника пуансона. Распространенные типы съёмников:

- Зафиксированный

- Уретан

- Весна

Усилие отрыва зависит от типа материала, толщины и зазора между пуансоном и матрицей. Оно варьируется от практически нулевого до 251 трлн/с от усилия перфорации. Для большинства применений требуется не более 101 трлн/с.

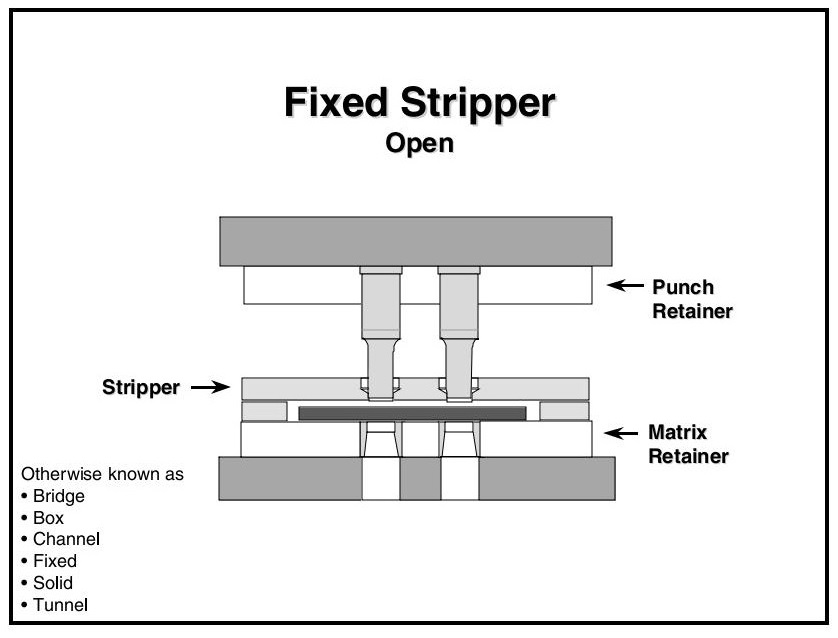

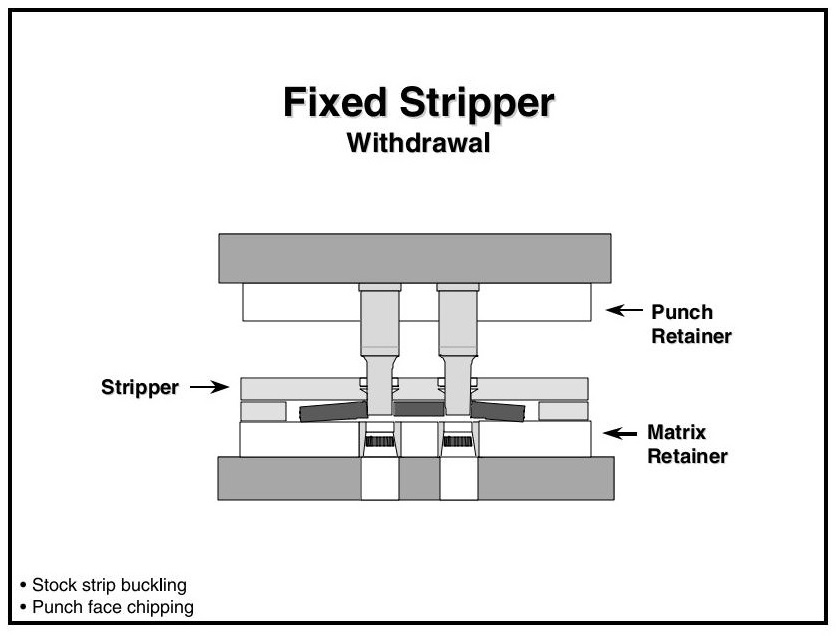

2.1Фиксированный стриппер

Также известно как:

- Коробка

- Канал

- Твердый

- Мост

- Положительный

- Туннель

Фиксированный съемник представляет собой стальную пластину с пазом, установленную на держателе матрицы. В ней предусмотрены отверстия для свободного прохождения пуансонов. При открытии матрицы съемник прижимает материал и удаляет его из пуансонов.

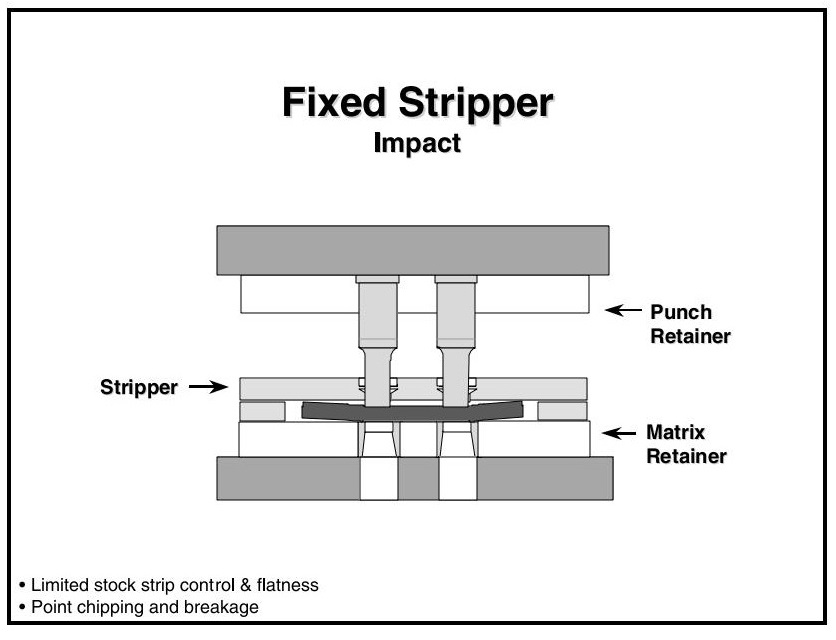

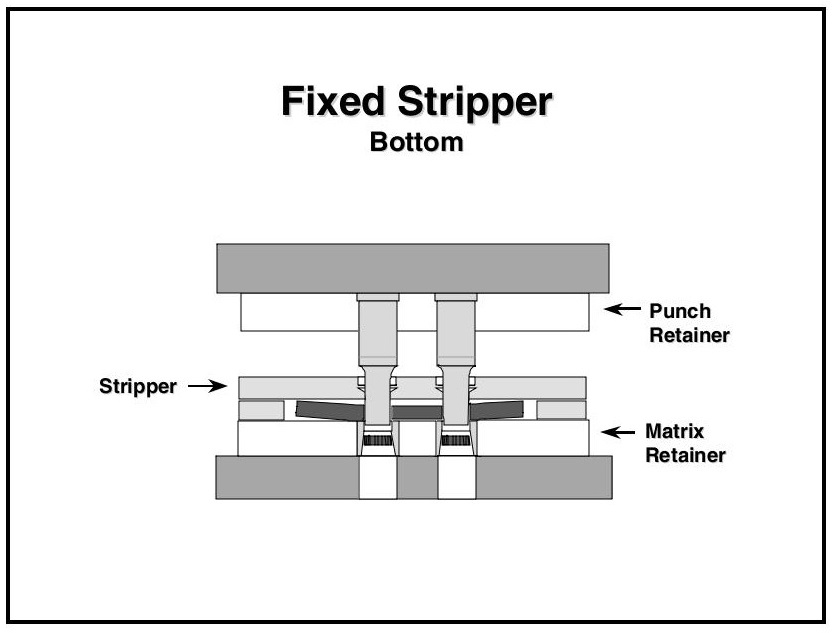

Недостатки стационарных стриптизерш:

- Не держите приклад плашмя.

- Не может поглощать мгновенные удары

- Привести к ухудшению плоскостности детали и преждевременному выходу из строя пуансона

- Обычный зазор составляет 1,5×толщину материала (обычно 1/16″–1/8″)

- Деформация материала под точкой пуансона может привести к:

- Выкрашивание пуансона

- Боковое перемещение как детали, так и пуансона

- Низкое качество детали

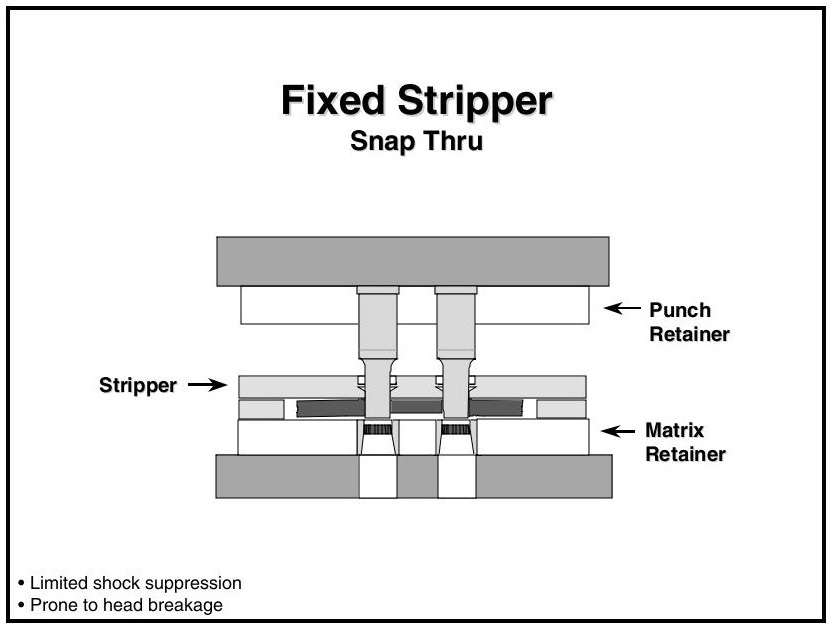

Проскальзывание вызывает внезапную разгрузку, создавая удар, который может привести к поломке головок пуансонов. Деформация материала во время цикла прижимает деталь к торцам пуансонов, увеличивая усилие снятия и рискуя повредить поверхность пуансонов.

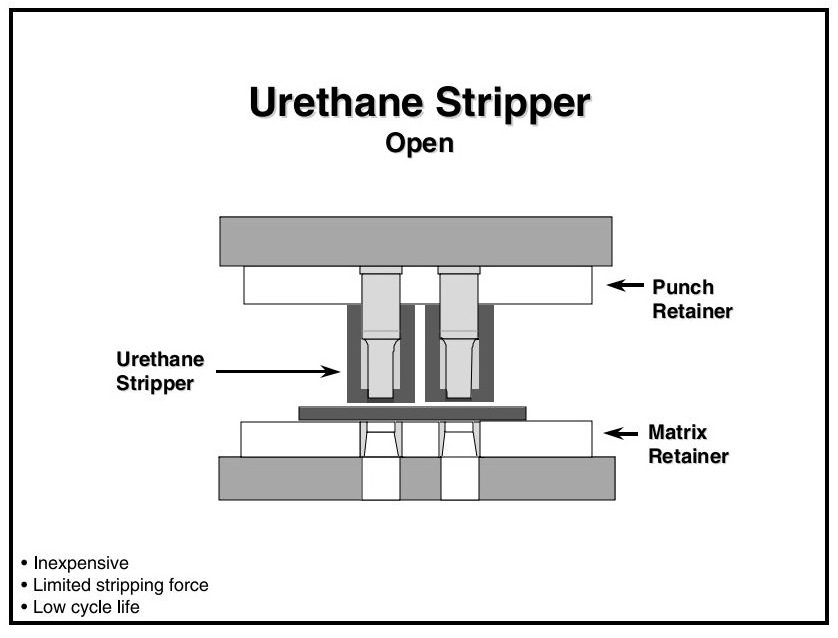

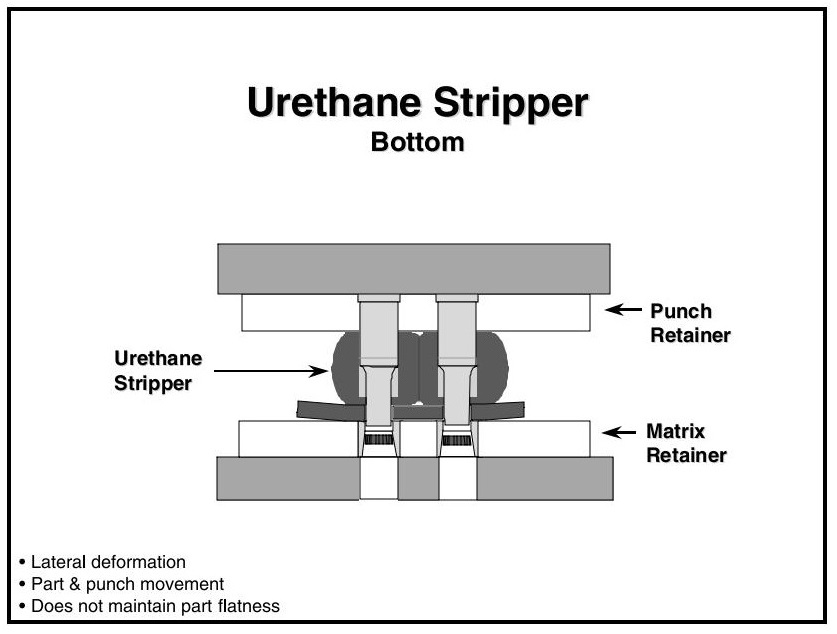

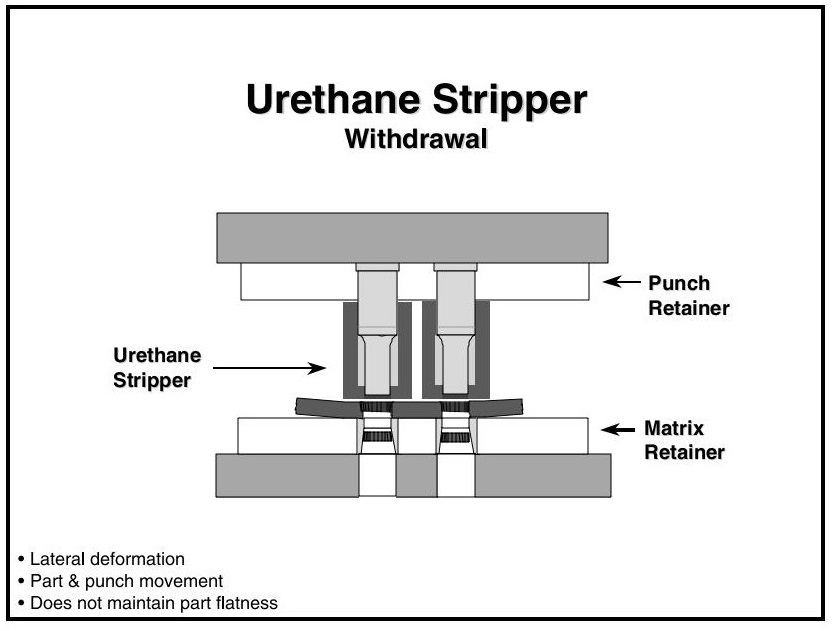

2.2Уретановый стриппер

Уретановые съемники экономичны и просты в использовании. Они плотно прилегают к пуансонам, предотвращая их падение в матрицу.

Меры предосторожности:

- Уретан со временем устает и может ослабнуть

- Может упасть в матрицу и вызвать повреждение

- Формованные головки улучшают фиксацию и долговечность

Соображения производительности:

- Уретан деформируется, а не сжимается. Если места для перемещения объёма недостаточно, компоненты оснастки могут сместиться или быть повреждены.

- Невозможно удержать полоску ровной

- Может вызвать образование воздушных пузырей вокруг точек пробивки, что приводит к вытягиванию стержней.

- Боковое смещение во время деформации может вызвать проблемы с выравниванием. При отводе уретан восстанавливает форму и обрезает деталь, но может её деформировать.

- Некоторые уретановые съемники оснащены стальными шайбами для предотвращения деформации. Однако это может быть опасно при использовании фигурных пуансонов или высокой предварительной нагрузки, поскольку контакт с шайбой может привести к поломке пуансона.

Рекомендуемая конструкция: Двойной сорт уретана — высокой твердости для лицевой стороны и средней твердости для корпуса — обеспечивает наилучший баланс ровности и долговечности.

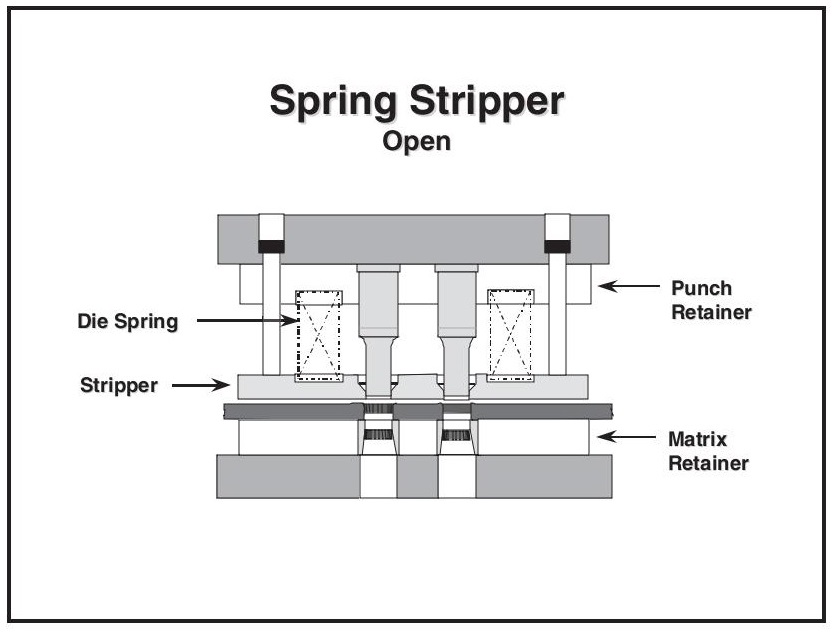

2.3Весенний стриптизер

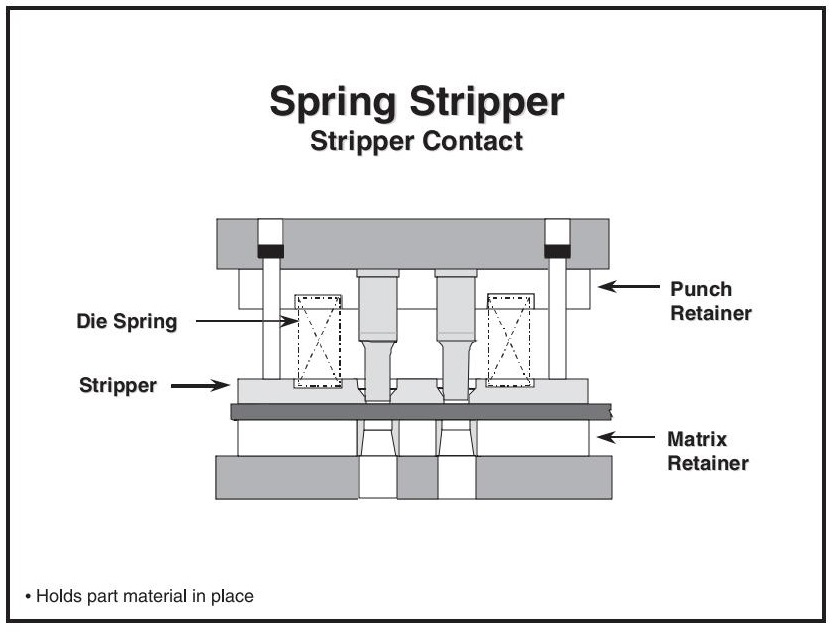

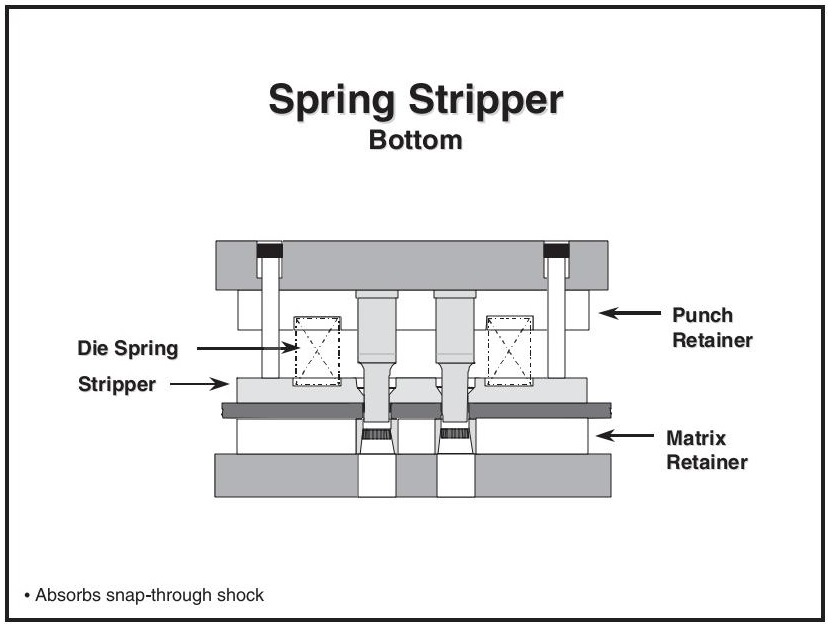

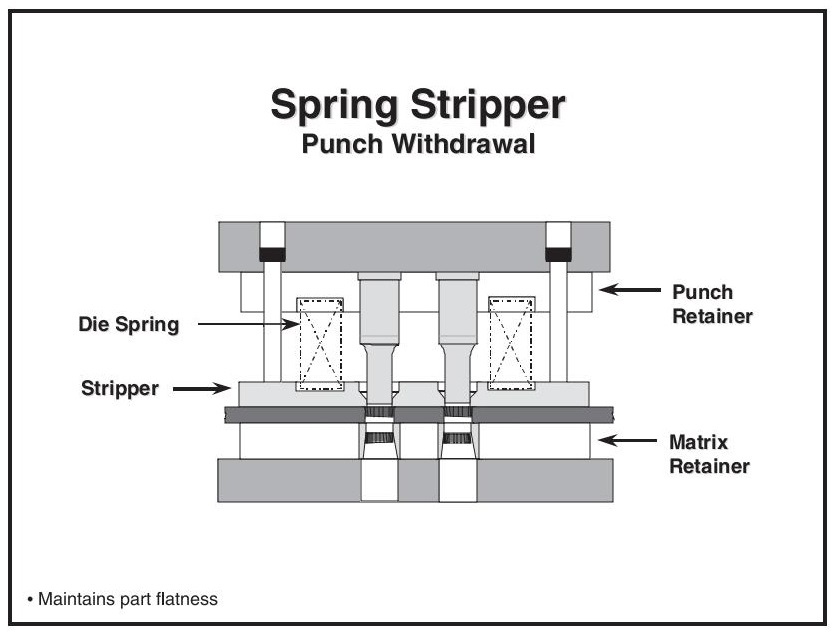

Съемники пружин обеспечивают превосходную производительность. Они:

- Держите полоску или деталь заготовки ровно во время перфорации.

- Не допускайте подъема или зависания на ударах

- Обеспечить визуальный контроль производительности штампа после каждого хода

- Поглощает удары при щелчке и устраняет удары при извлечении, продлевая срок службы инструмента и пресса

Они располагаются под кончиками пуансонов и являются одними из первых компонентов, контактирующих с деталью, удерживая ее в фиксированном положении на протяжении всего цикла.

Постоянное давление во время рабочего хода улучшает:

- Надежность инструмента

- Качество детали

- Долговечность прессы

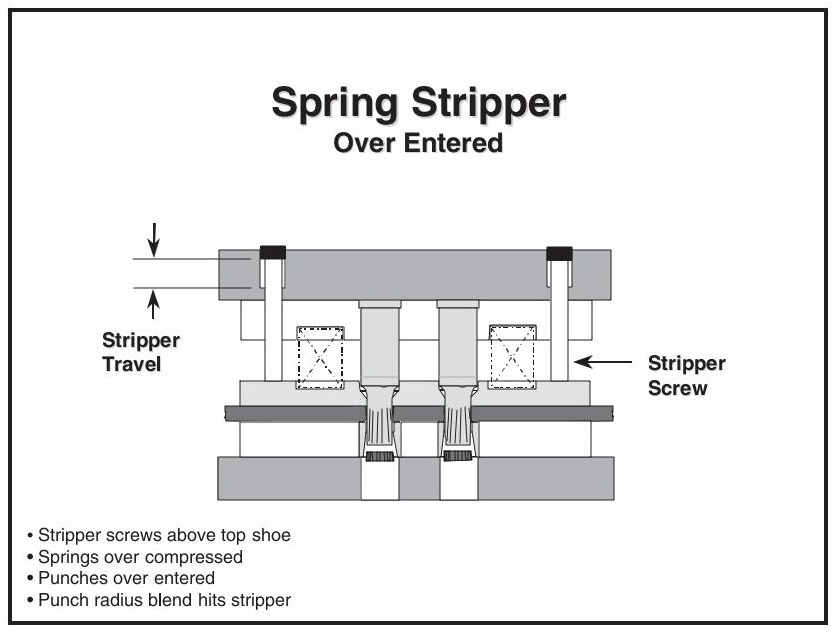

Важный: Чрезмерный вход (закрытие штампа ниже рекомендуемой высоты закрытия) может вызвать:

- Винты-съемники ломаются или гнутся

- Пересжатие пружины штампа

- Взаимодействие съемника с радиусами пуансона

- Задиры и износ пуансонов

3.0Методы штамповки металла: перфорация, пилотная резка, прокалывание и многое другое

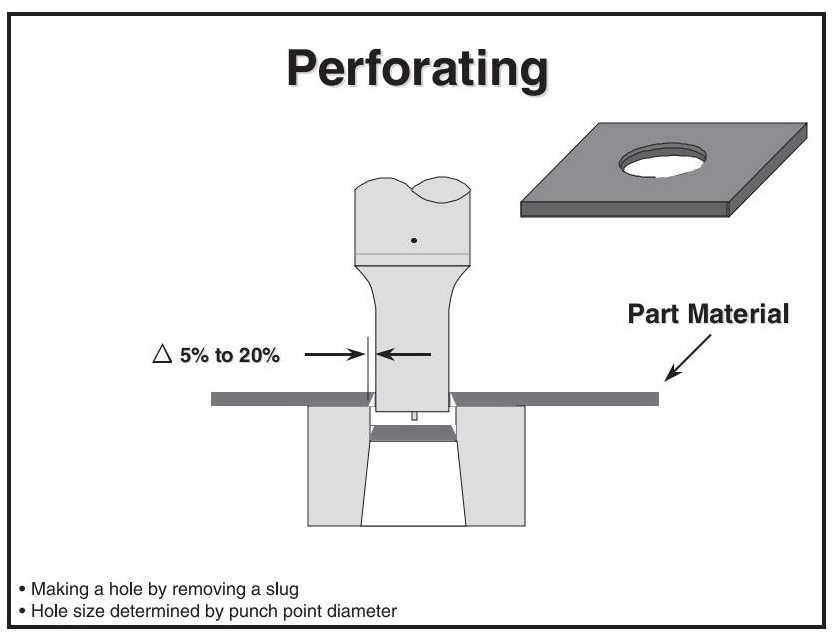

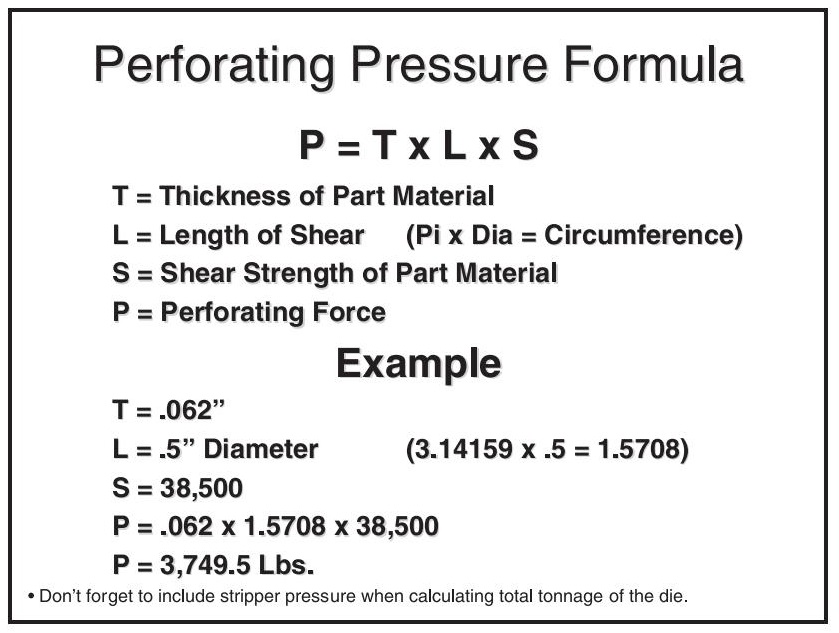

3.1Перфорация

Перфорация создаёт отверстие путём вырубки заготовки. Пуансон разрезает заготовку и проталкивает её через отверстие матрицы (матрицы), которое немного больше острия пуансона. Постоянный зазор вокруг пуансона обеспечивает точность результатов.

Требования к тоннажу:

Умножьте толщину материала на длину реза (или периметр отверстия) на прочность материала на сдвиг.

Для круглых отверстий:

Периметр = π × Диаметр

Типичные значения прочности материалов на сдвиг:

- Алюминий: прочность на разрыв ~50%

- Холоднокатаная сталь: прочность на растяжение ~80%

- Нержавеющая сталь: прочность на разрыв ~90%

Стриптизерша Давление

Давление съемника следует учитывать при расчете тоннажа штампа.

- Минимум = 8% перфорационного усилия

- Некоторые производители инструментов требуют до 25%

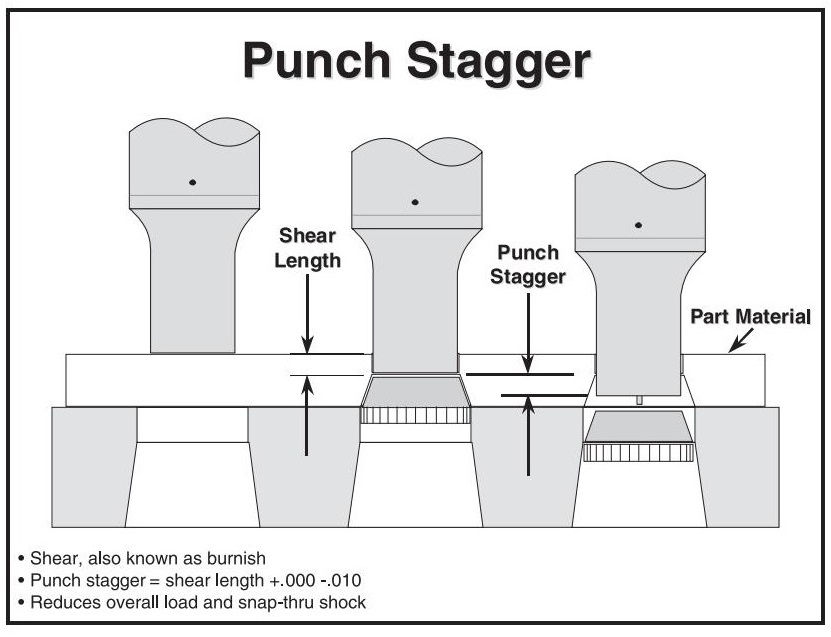

3.2Удар, ошеломляющий

Разнесите пуансоны по длине, чтобы уменьшить ударную нагрузку и проскок. Разделите пуансоны на 2–3 группы:

- Каждая группа уменьшает шок наполовину или на треть

- Типичная ошеломляющая величина = толщина материала

Лучший подход: использовать полированную длину

- Смещение, равное или немного меньше длины полировки, значительно снижает как удар, так и щелчок.

- Следующая группа пуансонов контактирует с материалом до того, как первая группа прорвется насквозь.

- Энергия мгновенного перехода первой группы помогает второй

Это особенно критично для высокоскоростной штамповки:

- Уменьшает проникновение удара

- Минимизирует износ и вытягивание шлама

- Увеличивает время кормления

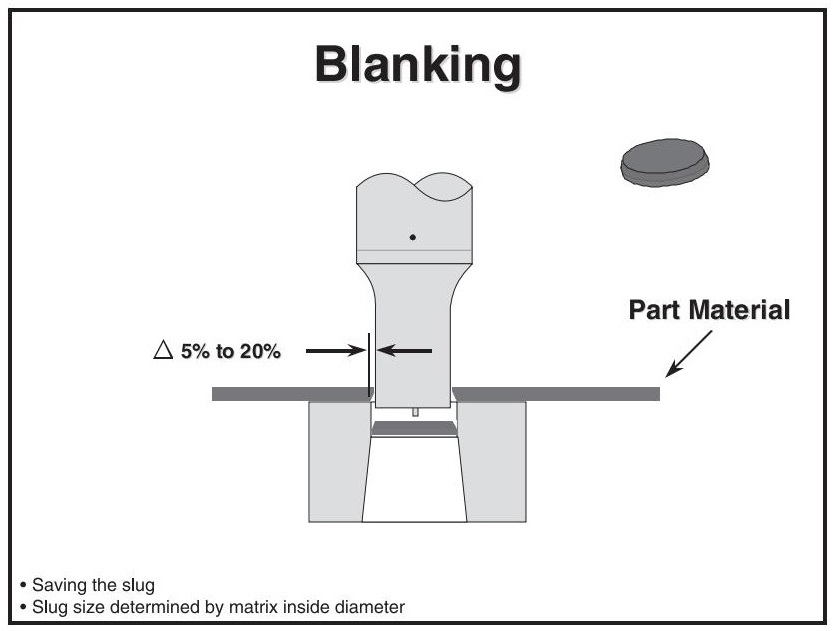

3.3Бланкирование

- Вырубка позволяет вырезать весь наружный профиль детали за одну операцию.

- Аналогично перфорации, но заготовка становится готовым продуктом.

- Направление заусенцев противоположно направлению внутренних отверстий/выемок (если только вырубка не направлена вверх в составной заготовке)

- Расчет тоннажа такой же, как и при перфорации.

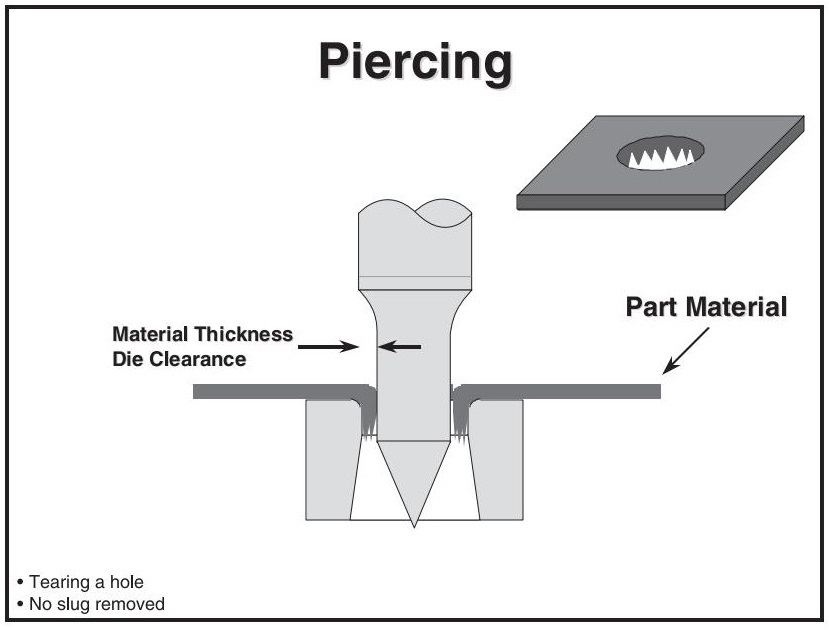

3.4Пирсинг

- Пирсинг создает отверстия без удаления слизней.

- Пуансон разрывает материал, образуя рваный край.

- По виду похоже на отверстия в терке для еды

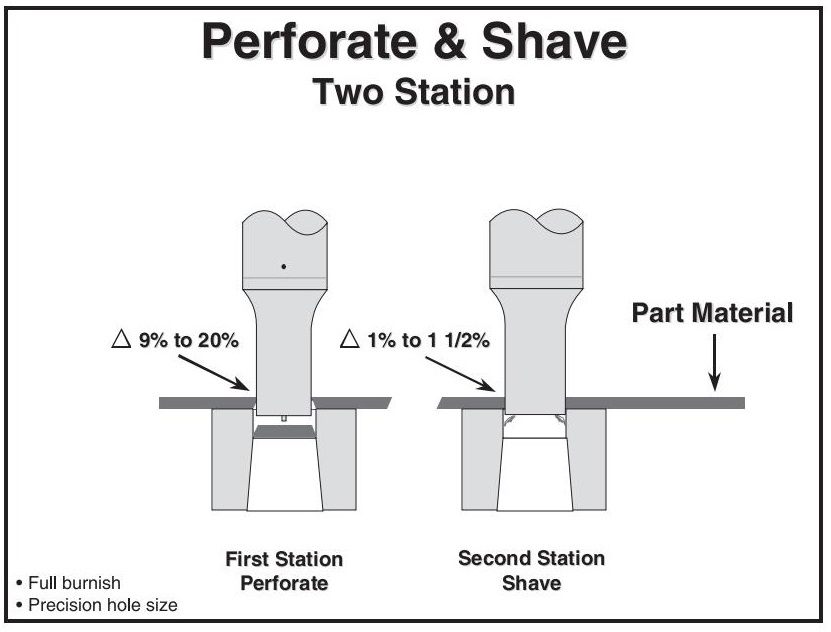

3.5Перфорировать и брить

Строгание создаёт высокоэффективную зону полировки (сдвига) внутри отверстия. Процесс выполняется с использованием двух станций:

- Первая станция: стандартная перфорация с оптимизированным зазором для увеличения срока службы инструмента и снижения упрочнения при обработке

- Вторая станция: вырезает отверстие нужного размера с минимальным зазором.

- Зазор с каждой стороны: 1–1,5% толщины материала (всего 2–3%)

- Слишком большой зазор = срезание отверстия и повторное разрушение

Размеры инструмента:

- Пробойник = окончательный размер отверстия

- Матрица бритья = на 2–3% больше пуансона

- Перфорационный пробойник = меньше, чем пробойник для бритья, зазор увеличен без чрезмерных заусенцев

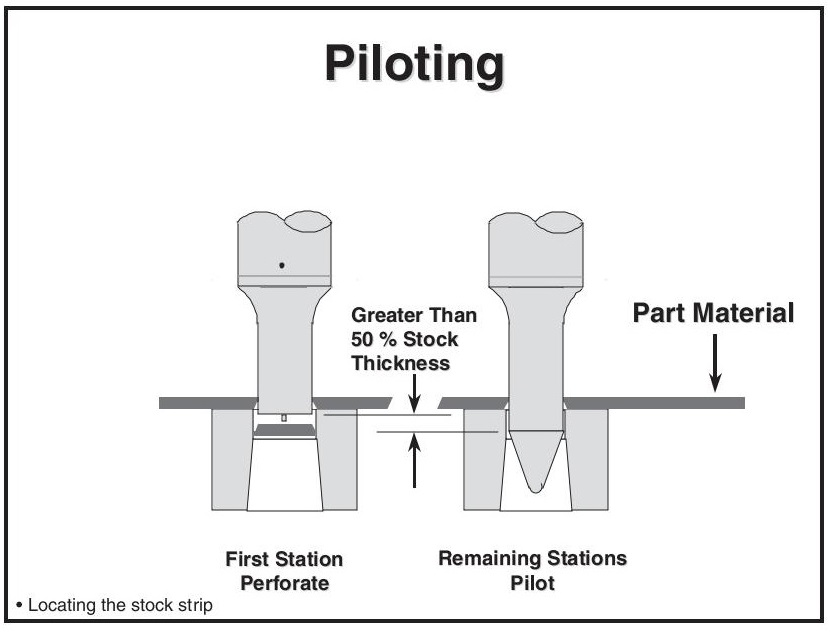

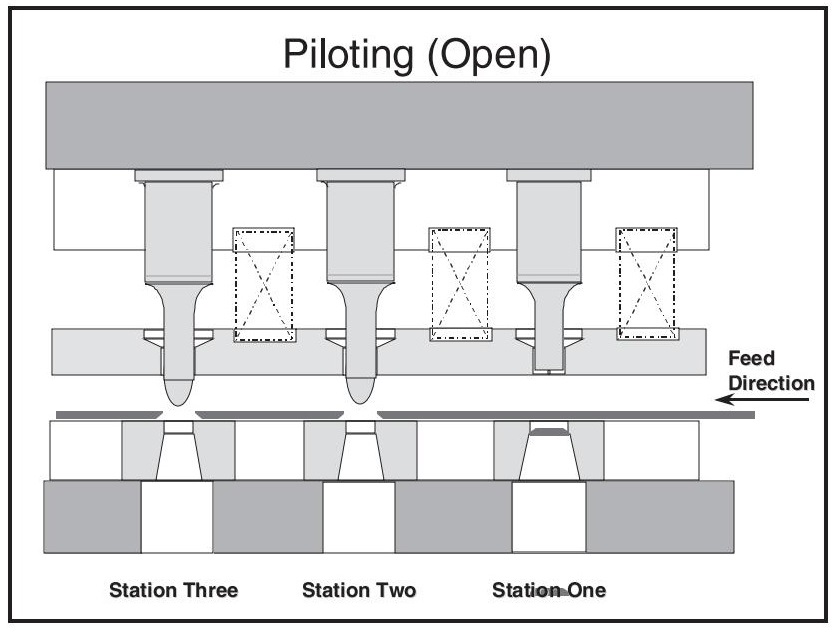

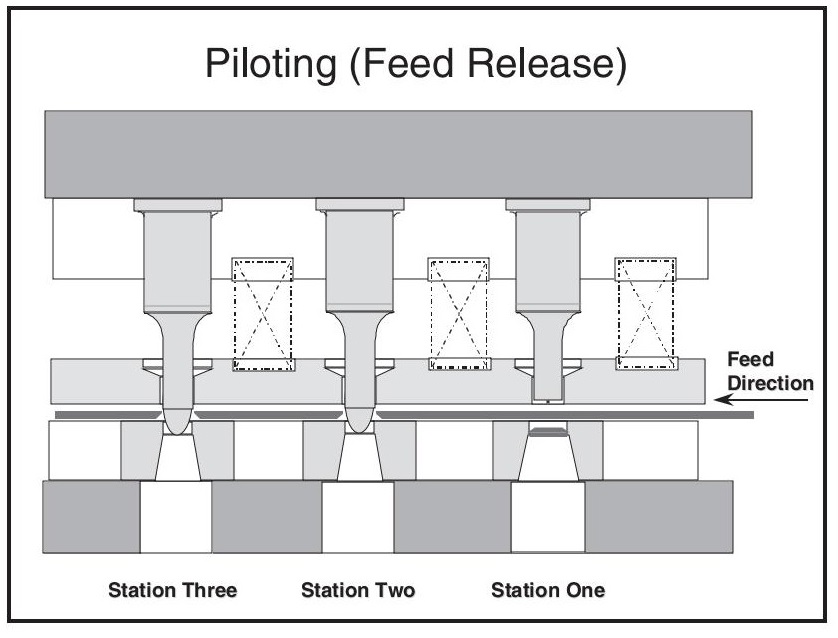

3.6Пилотирование

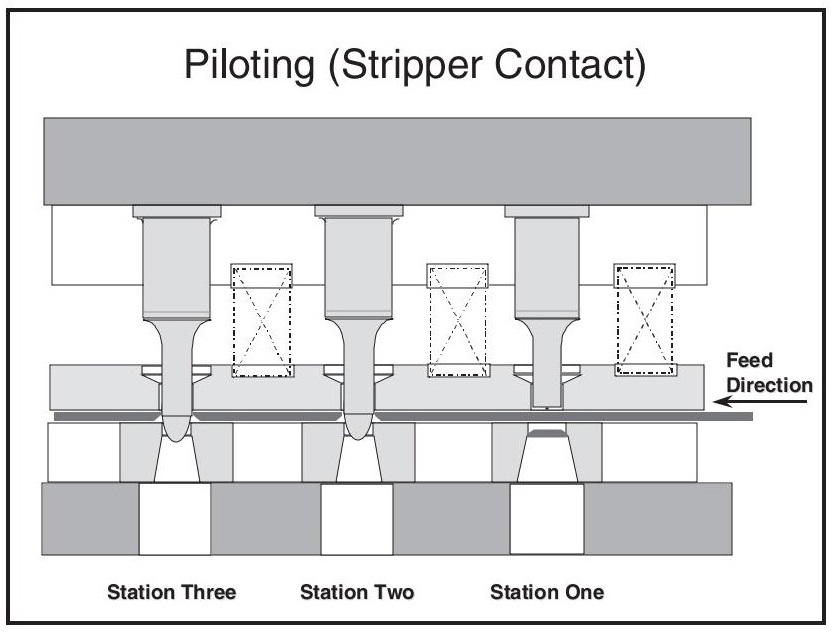

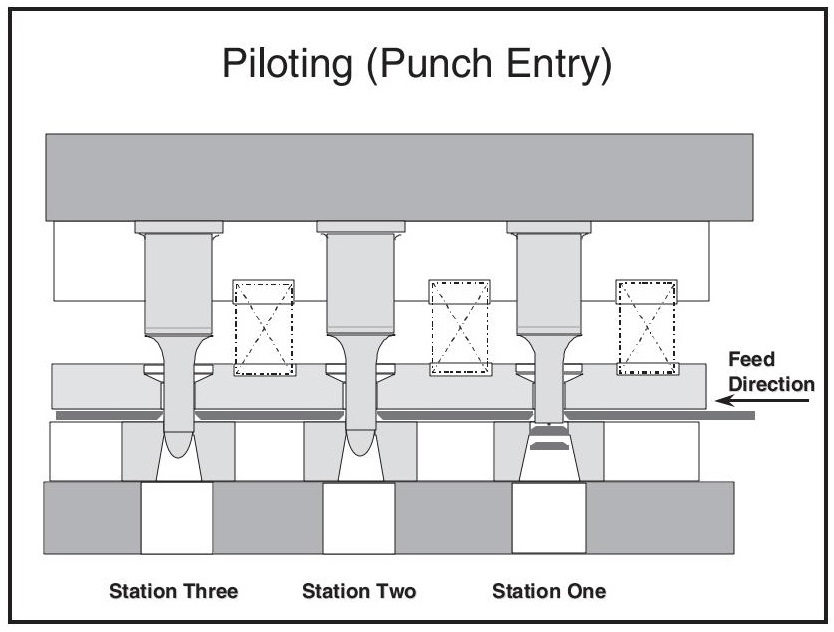

Пилоты критически важны для точного позиционирования полосы заготовки или материала детали в штампе. Они обеспечивают правильное выравнивание перед началом каждой операции.

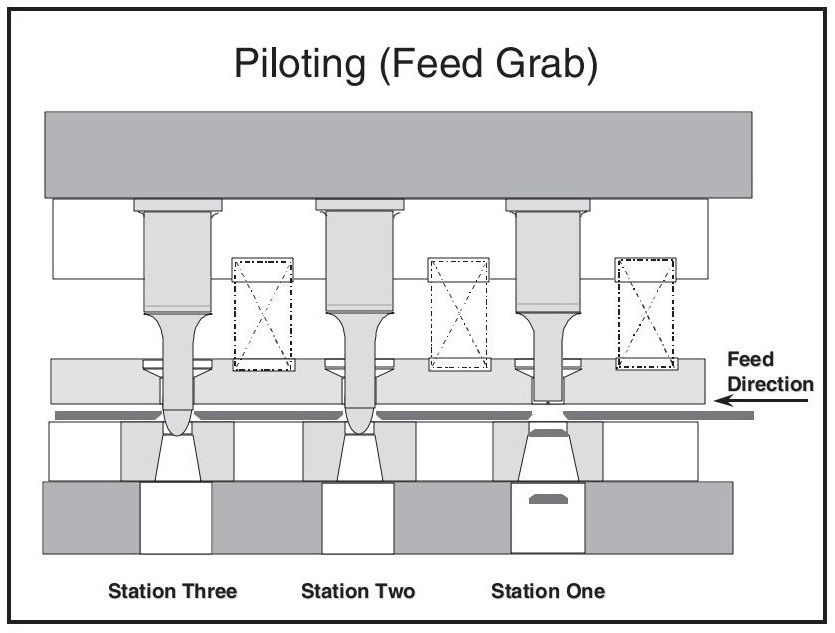

Функция и время:

- Пилоты захватывают уже имеющиеся отверстия в полосе или детали до того, как соприкоснется с ней съемник.

- Как только носик пилота начинает входить, питатель выпускает материал, позволяя пилоту вытянуть материал в нужное положение.

- Затем стриппер зажимает материал, фиксируя его на месте.

- Перфорационные пуансоны должны быть последними компонентами, контактирующими с материалом, после пилота и съемника.

Пилотный проект:

Пилоты обычно имеют закругленные или сужающиеся носы, чтобы направлять вход, не деформируя материал.

Диаметр пилотной точки обычно на 0,001 дюйма меньше диаметра пуансона, используемого для создания установочного отверстия, чтобы предотвратить застревание во время ввода.

Рабочая длина:

В большинстве простых штампов рабочие длины пилотных пуансонов на 0,080–0,125 дюйма длиннее, чем у перфораторов.

Вход и зазор штампа:

Мнения дизайнеров по поводу стратегии очистки расходятся:

- Малый зазор (≤ 0,0005 дюйма) под деталью обеспечивает боковую поддержку и точное позиционирование — идеально подходит для формовки или обработки толстых материалов.

- Недостаток: в случае неправильной подачи малый зазор может привести к чрезмерному усилию отсоединения, заеданию или даже выдергиванию пилота, особенно в случае с шариковыми замковыми затворами.

- Толщина материала с каждой стороны: обеспечивает пространство для выдавливания материала вниз без захвата пилота

- Недостаток: Пружинный отскок может увеличить усилие отрыва после экструзии.

Рекомендуется при частых случаях неправильного кормления: Используйте стандартный зазор перфорации для балансировки поддержки и освобождения

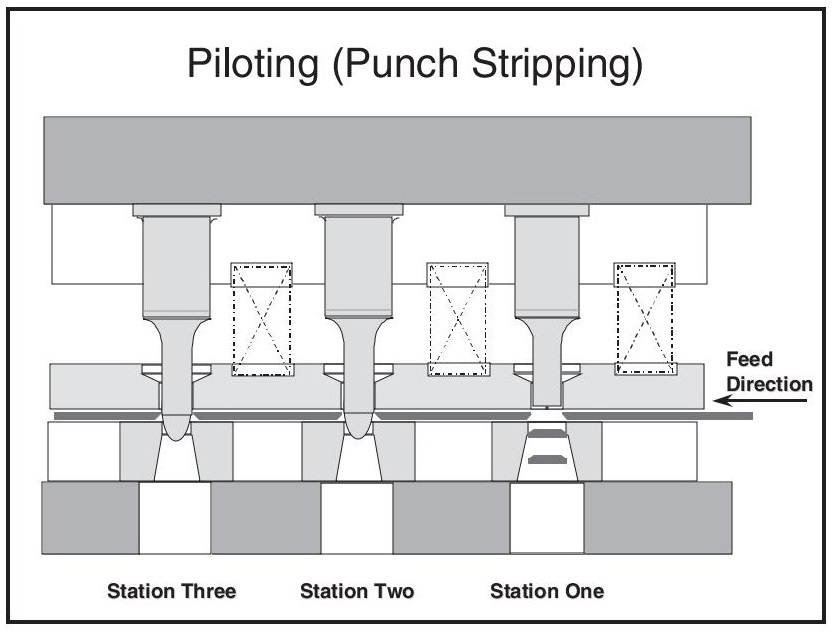

Рекомендации по зачистке:

- Поскольку направляющие выступают за пределы полностью выдвинутого съемника, они могут мешать частичной зачистке.

- Чтобы снизить этот риск, пилоты не должны выступать за пределы стриппера более чем на 1/3–1/2 толщины материала.

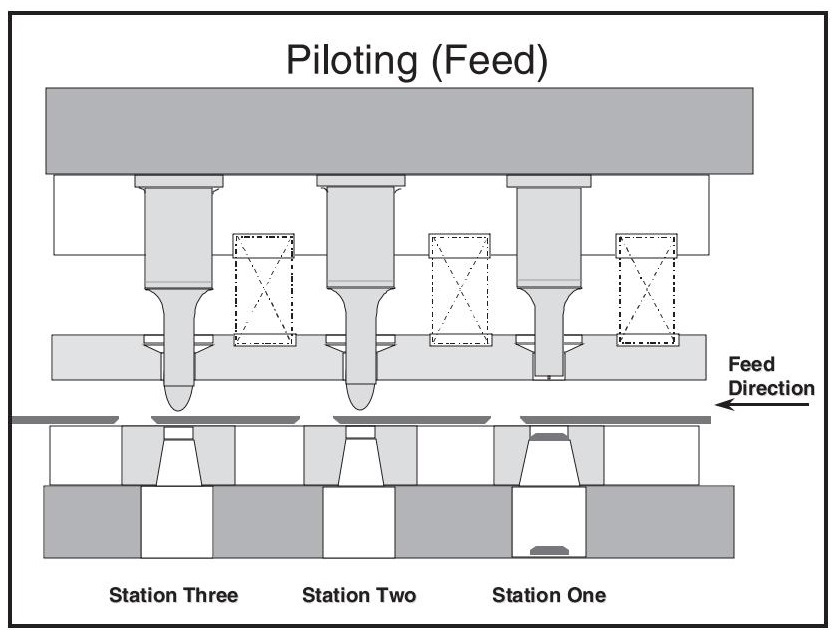

Последовательность кормления:

- Пилот входит в локационное отверстие

- Питатель выпускает материал

- Пилот выравнивает деталь

- Съемник зажимает деталь на месте

- Пуансоны захватывают материал

- После полного извлечения пилота питатель подает материал на следующую станцию.

- Цикл повторяется.

Совет профессионала: Всегда рассчитывайте время, чтобы подающий механизм захватил полосу до того, как съемник поднимет материал. Это обеспечивает плавность подачи и снижает риск неправильной подачи или смещения детали.

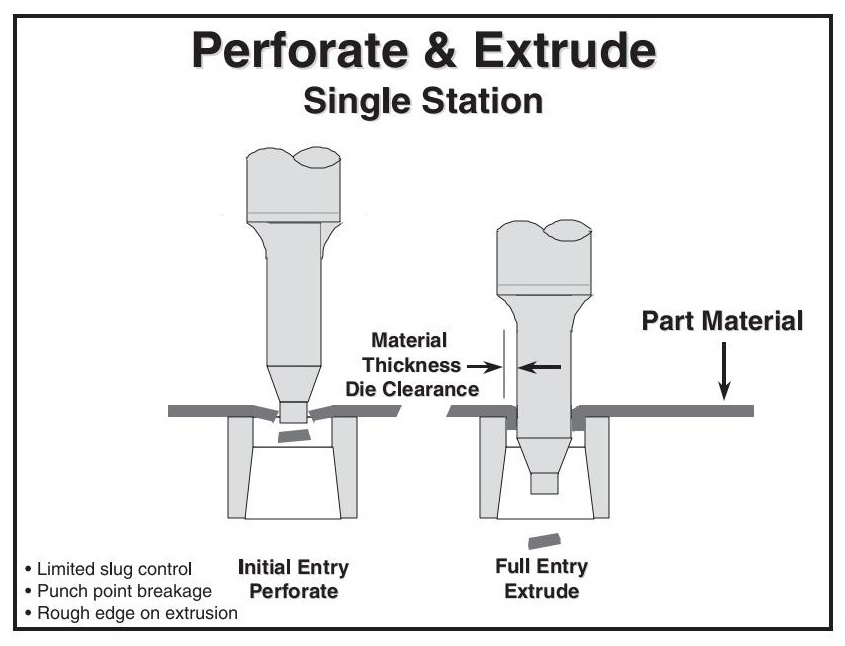

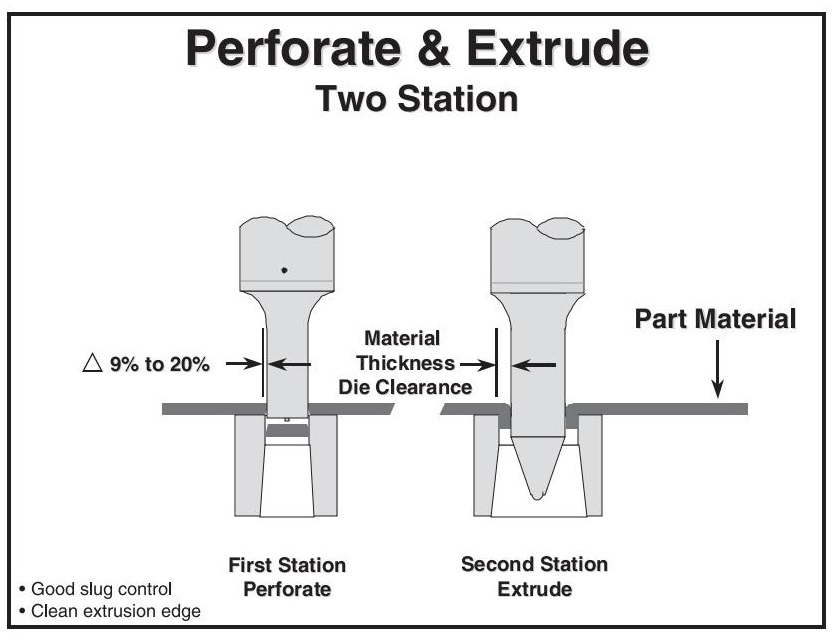

3.7Перфорировать и выдавливать

Одноместный (не рекомендуется):

- Шероховатая кромка выдавливания

- Поломка носа от удара

- Застревание или застревание пули

Двухстанционный (рекомендуется):

- 1-я станция: Перфорирует

- 2-я станция: выдавливание

Преимущества:

- Чистая кромка экструзии

- Хороший контроль за слизнями

- Повышенная надежность инструмента

Примечание: Стандартные направляющие могут использоваться в качестве пуансонов для выдавливания. Для достижения наилучших результатов обработайте их камнем и отполируйте.

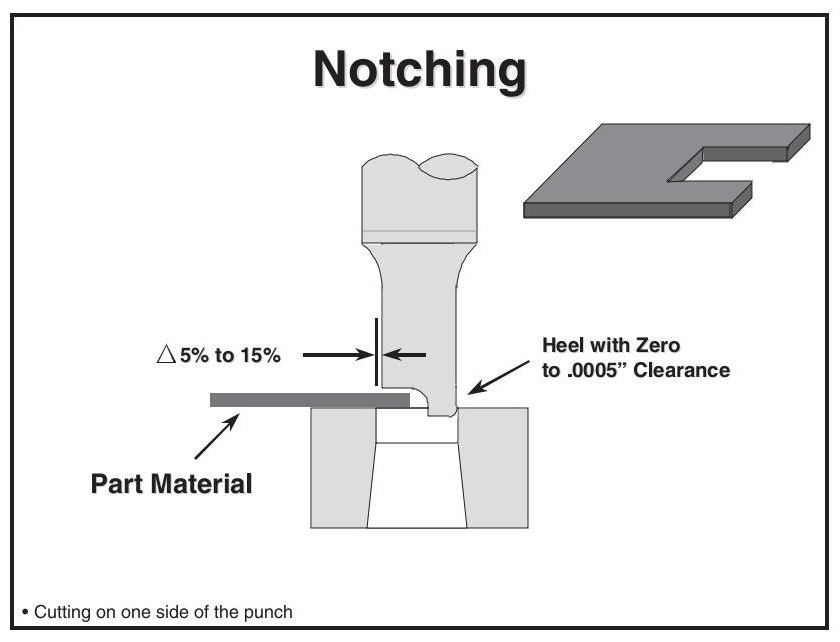

3.8Выемка

Выемка удаляет часть отверстия на краю детали.

- Резка происходит только с одной стороны пуансона.

- Вызывает боковое отклонение → требует наличия пятки напротив режущей кромки

- Пятка должна войти в контакт с матрицей первой.

- Небольшой радиус на пятке предотвращает повреждение матрицы

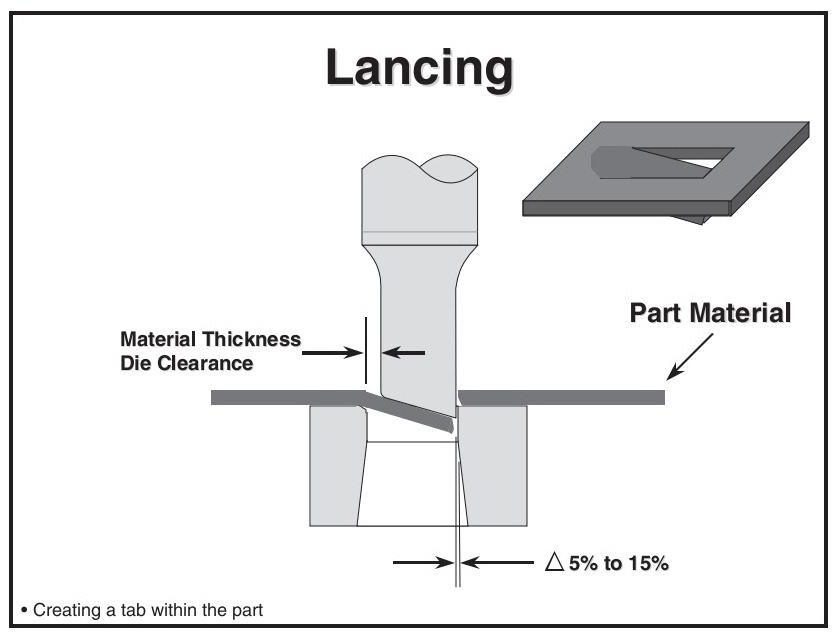

3.9Лансинг

Прокалывание формирует выступ внутри детали, не удаляя при этом заготовку.

- Обычно включает один угол сдвига

- Для обрезных кромок используется нормальный зазор.

- Связанный край загибается над матрицей

- Зазор под радиусом изгиба = толщина материала

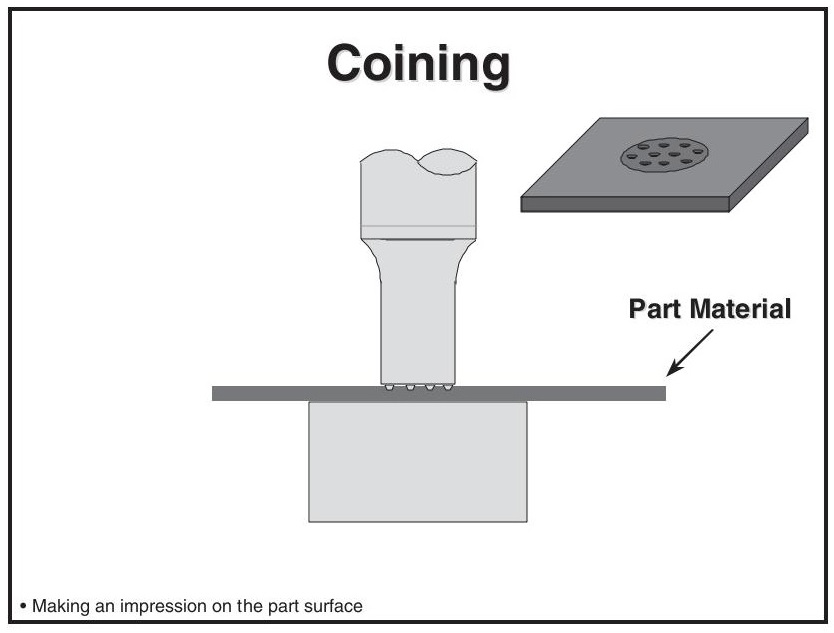

3.10Чеканка

Чеканка создает отпечаток на поверхности детали с одной или с обеих сторон.

Часто используется для:

- Тонкие локальные области

- Вытеснить материал (шлам не удаляется)

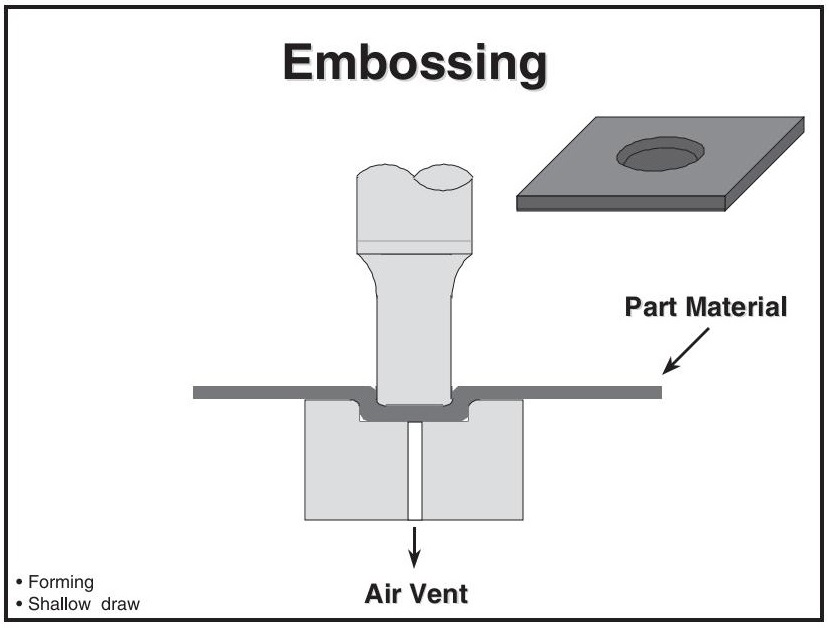

3.11Тиснение

Тиснение придает материалу форму без утончения.

- Использует пробойник для создания глухой полости

- Опускает дно, чтобы создать ровную поверхность

- Отверстия для вентиляции необходимы для предотвращения вздутия деталей и поломки инструмента.

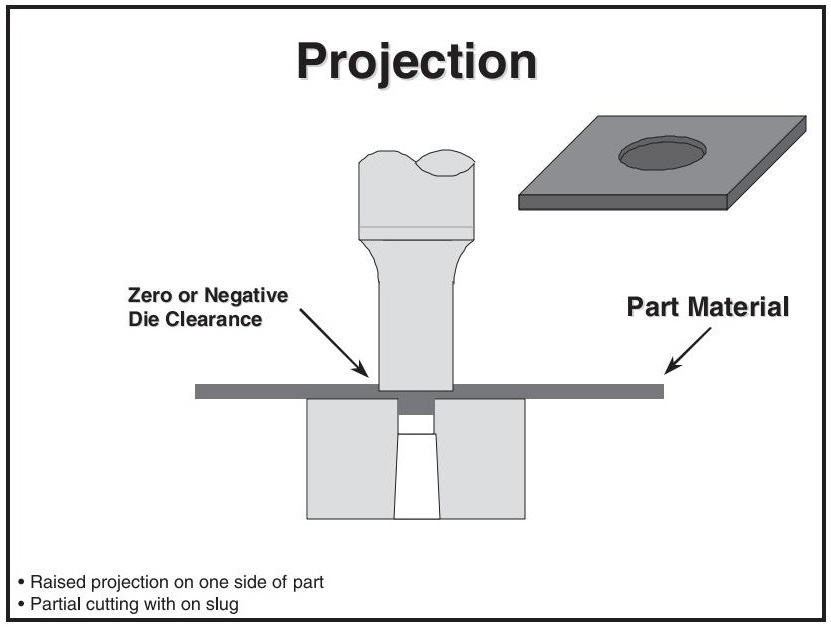

3.12Проекция

Проекция образует выпуклость на матричной стороне материала.

Достигается за счет нулевого или отрицательного зазора

Используется для:

- Сварочные контакты

- Локаторы сопрягаемых деталей

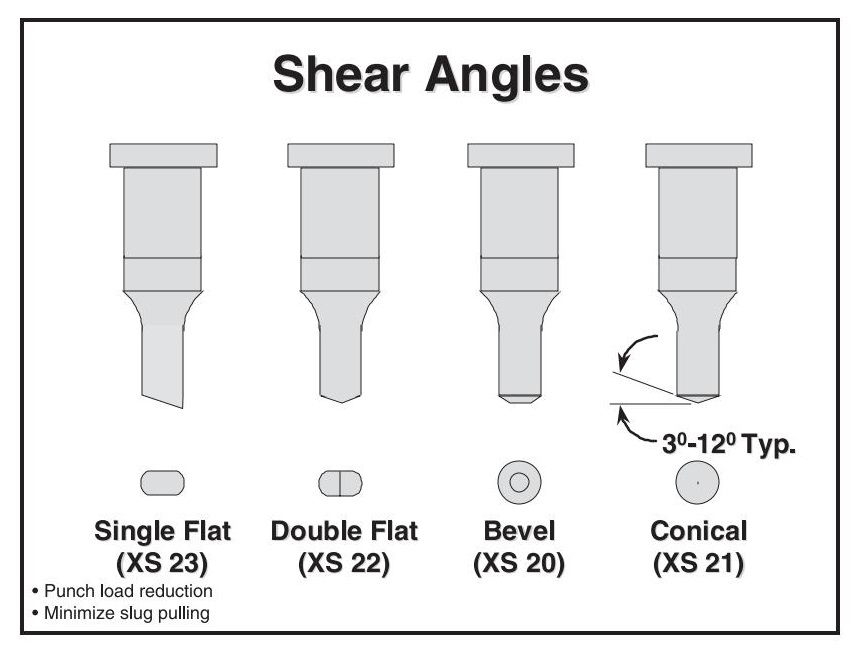

3.13Углы сдвига

Углы сдвига снижают нагрузку на пуансон и улучшают контроль за отходами.

| Тип | Примеры использования и примечания |

| Одноместная квартира | Снижает нагрузку, но может вызвать боковое отклонение пуансона, износ и поломку; используется для фасонных пуансонов |

| Двойная квартира (на крыше) | Лучше всего подходит для прямоугольных/продолговатых пуансонов; избегайте вогнутых форм. |

| Скос | Хорошее снижение нагрузки и устойчивость к сколам; более подвержен износу |

| Конический | Лучше всего подходит для круглых пуансонов: равномерно распределяет износ и минимизирует вытягивание шлака |

4.0Краткое содержание

Штамповка металла — основополагающий процесс современного производства, обеспечивающий высокоскоростное и высокоточное изготовление металлических деталей. В этой статье мы рассмотрели основные концепции и операции, лежащие в основе этого процесса:

- Роль различных типов штампов — простых, составных и прогрессивных — и когда использовать каждый из них.

- Важность пуансон-пресс и надлежащее согласование для достижения последовательных результатов.

- Функция и конструкция различных типов съемников: фиксированные, уретановые и пружинные съемники.

- К основным операциям штамповки относятся перфорация, вырубка, вырубка, вырубка, прокалывание, чеканка, тиснение и многое другое.

- Терминология и передовой опыт, такие как расчет тоннажа, разнесение пуансонов и пилотное проектирование.

Понимание этих принципов не только помогает оптимизировать качество продукции, но и продлевает срок службы инструмента и снижает затраты. Независимо от того, только ли вы начинаете или хотите углубить свои знания, освоение основ штамповки металла закладывает прочную основу для проектирования современных штампов и точного производства.

5.0Часто задаваемые вопросы

В чем разница между простыми, составными и прогрессивными штампами?

- Простой штамп: выполняет одну операцию за один ход пресса (например, пробивку или вырубку).

- Составной штамп: выполняет несколько операций на одной станции за один ход.

- Прогрессивная матрица: выполняет последовательные операции на нескольких станциях по мере продвижения полосы вперед.

Почему так ли важна центровка пробивного пресса при штамповке?

Неправильное совмещение может привести к преждевременному износу инструмента, дефектам деталей и даже повреждению пресса. Комплект штампов не может полностью устранить проблемы соосности, возникающие в процессе работы пресса.

Каковы плюсы и минусы составных штампов?

- Плюсы: Компактный, экономичный, точный, все фрезы расположены в одну сторону.

- Минусы: Ограниченное внутреннее пространство, риск поломки инструмента из-за концентрированной ударной нагрузки.

Что является роль съемника в штамповочном штампе?

Съемник снимает деталь с наконечника пуансона после перфорации. Он помогает контролировать усилие снятия, плоскостность детали и общую производительность инструмента.

Который стриптизерша какой тип лучше: фиксированный, уретановый или пружинный?

- Зафиксированный: Низкая стоимость, но меньший контроль; подвержен проблемам со сколами и плоскостностью.

- Уретан: Экономически эффективен, но со временем изнашивается; может вызвать смещение.

- Весна: Лучшая производительность и надежность; поглощает удары и удерживает деталь в ровном положении.

Как дела? я рассчитать перфорационную силу (тоннаж)?

Используйте формулу:

Толщина материала × длина реза (или периметр отверстия) × прочность на сдвиг

Пример для круглых отверстий:

Периметр = π × Диаметр

Что ошеломляет ли удар и почему это важно?

Различные длины пуансонов снижают ударную нагрузку при продавливании, защищают инструмент и повышают производительность высокоскоростной штамповки.

Что такое в чем разница между перфорацией, вырубкой и прокалыванием?

- Перфорация: Удаляет слизни, образуя отверстия.

- Бланкирование: вырезает внешний профиль; заготовка является конечной частью.

- Пирсинг: Создает отверстия без удаления материала (разрывает или продавливает).

Что какова цель пилотирования штампов?

Пилоты обеспечивают точное позиционирование полосы перед пробивкой. Они входят в отверстия, точно выравнивая материал для каждого цикла прессования.

Что чеканка или тиснение?

- Чеканка: Смещает материал для создания мелких деталей поверхности или уменьшения толщины.

- Тиснение: Формирует выпуклые или углубленные формы без истончения материала.