- 1.0Что такое штамповка металла?

- 2.0Что такое точение металла?

- 3.0Комплексное сравнение: токарная обработка металла и штамповка металла

- 4.0Когда следует выбирать штамповку металла, а не токарную обработку металла?

- 5.0Как выбрать правильный процесс формовки металла?

- 6.0Металлическая штамповка против металлической выдавливания: не противопоставления, а взаимодополнения

В современном производстве выбор правильного процесса формовки металла имеет решающее значение для обеспечения качества продукции, контроля производственных затрат и повышения общей эффективности. Среди наиболее широко используемых методов: штамповка металла и вытяжка металла, каждый из которых предлагает уникальные преимущества в зависимости от геометрии детали, материала и объема производства.

Пока штамповка металла использует высокоточные штампы и прессы для формовки, контурирования или тиснения металлических листов, что делает его идеальным для крупносерийного производства.вытяжка металла использует вращательную силу для формирования симметричных или полых компонентов, часто небольшими партиями или по индивидуальному заказу.

В этой статье сравниваются два процесса, чтобы помочь вам определить наиболее подходящий для ваших потребностей.

1.0Что такое штамповка металла?

Обзор процесса штамповки металла

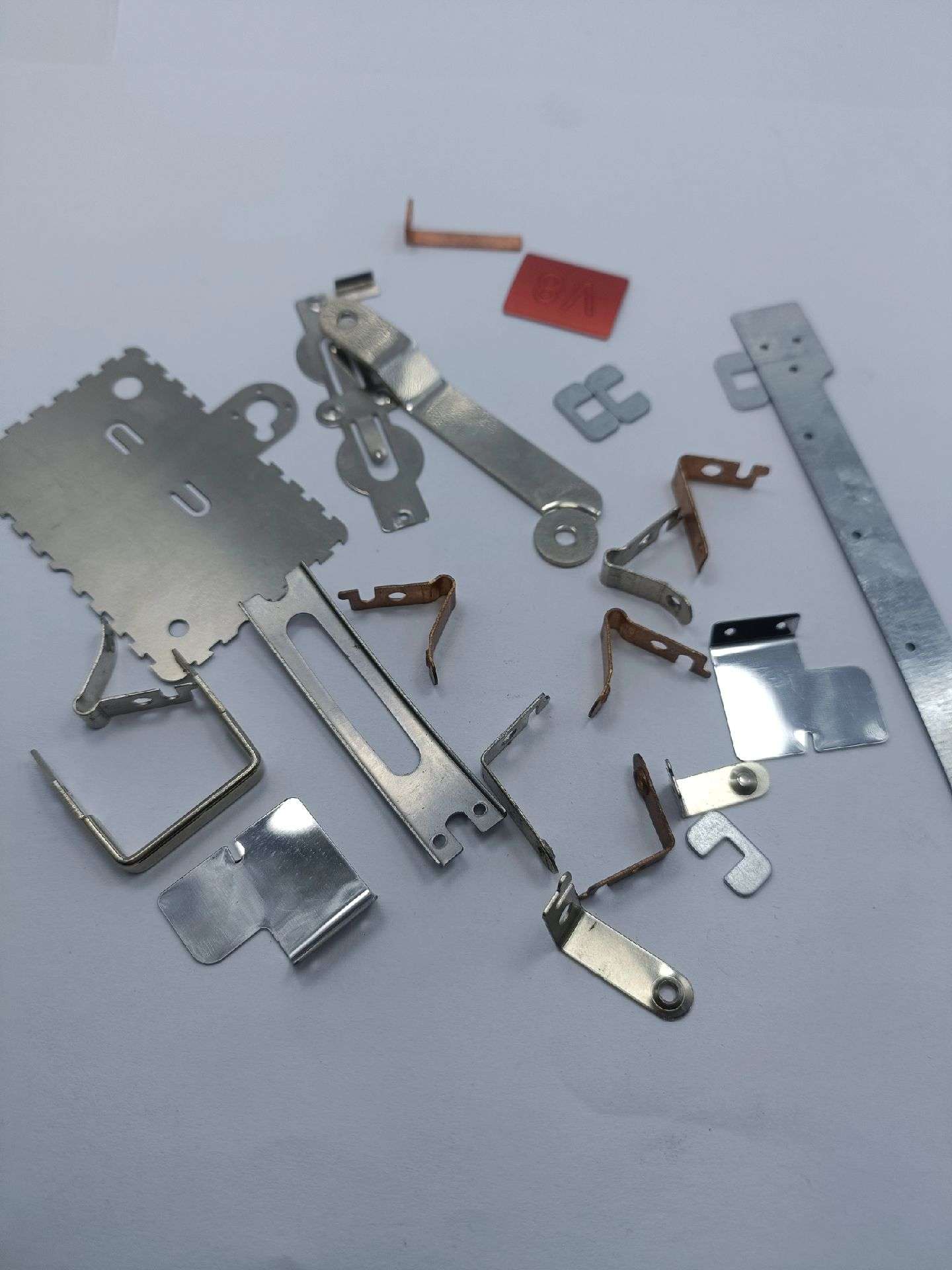

Штамповка металла — это высокоскоростной производственный процесс, в котором используются штампы и механические или гидравлические прессы для преобразования плоских металлических листов в определенные формы. Применяя высокую ударную силу, металл может быть вырезанный, гнутый, глубоко вытянутый или тисненый в ходе одной или прогрессивной операции. Он хорошо подходит для крупномасштабного производства благодаря своей эффективности и повторяемости, часто устраняя необходимость во вторичной обработке.

Типичные этапы штамповки металла:

- Бланкирование: Резка необработанного листового металла на заданные формы.

- Штамповка: Создание отверстий или вырезов в материале.

- Изгиб: Формование металла в углы или изгибы.

- Глубокая вытяжка: Создание полых или чашеобразных форм с глубиной.

Распространенные используемые материалы:

- Холоднокатаная сталь

- Нержавеющая сталь

- Алюминиевые сплавы

- Медь и латунь

Типичные области применения:

- Автомобильные кузовные панели

- Корпуса для бытовой техники

- Структурные кронштейны

- Компоненты электрического оборудования

1.1Преимущества штамповки металла

Штамповка металла отлично подходит для крупносерийного производства, где ключевыми являются последовательность и точность. Процесс предлагает:

- Высокая пропускная способность: Увеличивает производительность при крупных заказах.

- Превосходная точность размеров: Обеспечивает жесткие допуски для всех деталей.

- Эффективность затрат: Снижает себестоимость единицы продукции при крупносерийном производстве.

- Сложная геометрия: Возможность формирования сложных форм за одну операцию.

- Автоматизация процессов: Минимизирует ручной труд и повышает повторяемость.

- Прочные компоненты: Производит детали с высокой прочностью конструкции и долговечностью.

1.2Ограничения штамповки металла

Хотя штамповка металла обеспечивает значительные преимущества для массового производства, она также имеет определенные ограничения, которые необходимо учитывать на этапах проектирования и планирования:

- Высокие первоначальные затраты на инструмент и настройку: Проектирование и изготовление штамповочных штампов требуют значительных первоначальных инвестиций.

- Невыгодно для мелкосерийного производства или создания прототипов.: Лучше всего подходит для больших объемов производства; небольшие партии часто приводят к низкой окупаемости инвестиций.

- Ограниченная гибкость дизайна: После завершения изготовления оснастки внесение изменений в конструкцию становится сложным и дорогостоящим.

- Менее подходит для толстых металлов.: Штамповка толстых металлических листов может привести к чрезмерному износу инструмента и снижению эффективности процесса.

- Материальные отходы: В ходе этого процесса часто образуется значительное количество отходов, которые необходимо утилизировать или переработать.

2.0Что такое точение металла?

Обзор процесса ротационной вытяжки металла

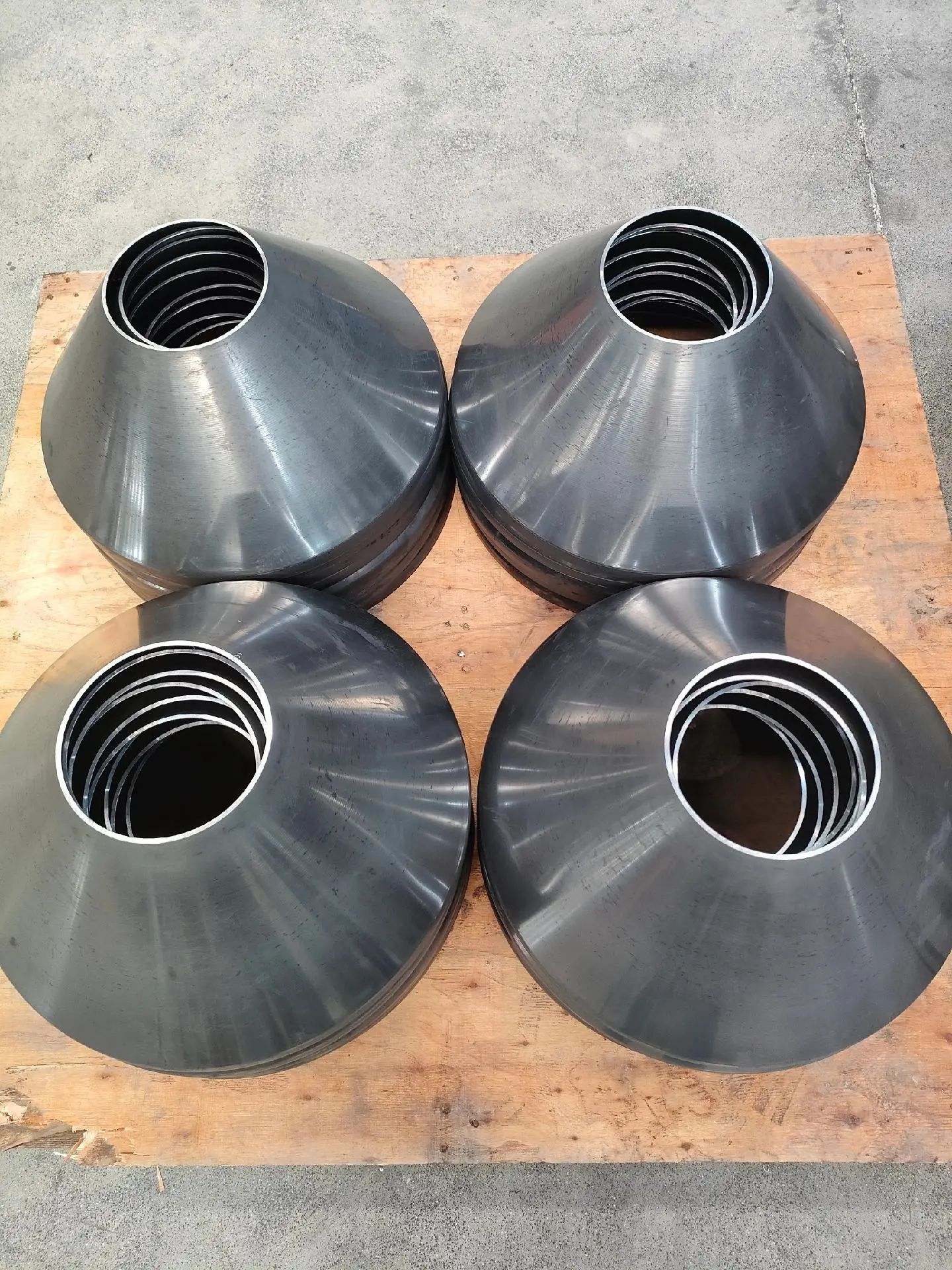

Токарная обработка металла, иногда сравниваемый с традиционными методами гончарного дела, преобразует плоские металлические заготовки в симметричные полые формы с помощью локализованной силы и непрерывного вращения. Подобно тому, как гончар формирует глину на круге, ранние методы формования металла были вдохновлены этой концепцией и с тех пор превратились в точный, универсальный процесс, широко используемый в аэрокосмическая, автомобильная, пищевая, светотехническая, фармацевтическая и оборонная промышленность промышленности.

В процессе прядения металлическая заготовка вращается с высокой скоростью, как правило, на токарный станок для обработки металла— в то время как ролик или формовочный инструмент оказывает давление, постепенно формируя материал на оправке (также называемой вращающимся патроном). Метод использует пластичность металлов и идеально подходит для производства осесимметричные детали такие как конусы, цилиндры, купола и полушария.

2.1Основные характеристики процесса ротационной вытяжки металла

- Область применения: Лучше всего подходит для осесимметричных компонентов, таких как конусы, цилиндры и сферические колпачки.

- Метод подачи: Подача инструментов может осуществляться вручную или автоматически с использованием систем с ЧПУ.

- Тип производства: Идеально подходит для мелко- и среднесерийного производства и высокопрочных деталей.

2.2Рабочий процесс прецизионной токарной обработки металла

- Подготовка заготовки: Металлический диск или заготовка разрезается до необходимого размера.

- Настраивать: Заготовка устанавливается на оправку, которая крепится к токарно-давильному станку.

- Прядение/Формование: Поскольку заготовка вращается с высокой скоростью, ролик или формовочный инструмент постепенно прижимает ее к оправке, придавая ей желаемую форму.

- Отделка: Сформированная деталь обрезается и доводится до соответствия требованиям к размерам и поверхности.

Хотя штамповка металла остается доминирующим методом в крупносерийном производстве деталей, она создает проблемы для мелкосерийный или колеблющийся спрос сценарии. В таких случаях точение металла предлагает более гибкую и экономически эффективную альтернативу за счет сокращения инвестиций в оснастку и повышения гибкости цепочки поставок.

2.3Распространенные используемые материалы

- Алюминий

- Медь

- Нержавеющая сталь

- Титан

- Никелевые сплавы

2.4Типичные продукты

- Светоотражатели и корпуса

- Корпуса кухонной посуды

- Крышки сосудов высокого давления

- Аэрокосмические обтекатели

- Корпуса громкоговорителей

2.5Преимущества точения металла

- Экономически эффективно для небольших тиражей: Более низкие затраты на оснастку делают прядение идеальным для малых и средних объемов производства.

- Гибкое производство: Более короткое время настройки и упрощенная оснастка сокращают время выполнения заказа.

- Высококачественный вывод: Формование сохраняет превосходную чистоту поверхности и структурную целостность.

- Адаптируемость к размеру заказа: Легко масштабируется для различных объемов производства.

3.0Комплексное сравнение: токарная обработка металла и штамповка металла

3.1Сравнение затрат: выдавливание металла и штамповка металла

Штамповка металла требует больших первоначальных инвестиций в специальную оснастку, что делает ее идеальным вариантом для: крупносерийное производство. Однако, для малые и средние объемы производства (обычно менее 10 000 единиц), металлическая вытяжка представляет собой более экономичную альтернативу. Инструмент для вытяжки значительно дешевле — часто составляет лишь часть стоимости штамповочных штампов, а сроки выполнения значительно короче —часто всего несколько недель, по сравнению с несколькими месяцами для штампованной оснастки.

Для производителей, ищущих большая гибкость дизайна и более быстрое время выхода на рынок без необходимости использования дорогостоящего инструмента с длительным сроком службы, токарная обработка металла обеспечивает стратегическое преимущество.

3.2Сравнение процессов: выдавливание металла и штамповка металла

| Критерии сравнения | Формование металла | Штамповка металла |

| Экономическая эффективность при малых объемах | Более низкая стоимость инструмента делает его идеальным для малых и средних тиражей. | Наиболее экономически эффективен при больших объемах производства; менее экономичен при малых тиражах. |

| Гибкость и точность | Возможность формования сложных, глубоко вытянутых форм с минимальными отходами; упрочнение давлением повышает прочность. | Высокая стабильность и точность для больших партий; идеально подходит для оптимизированного производства. |

| Требования к рабочей силе | Для точной формовки требуются опытные операторы или системы ЧПУ. | Высокая степень автоматизации; минимальное ручное вмешательство в массовое производство. |

3.3Штамповка металла против выдавливания металла: сравнительная таблица производительности

| Аспект | Штамповка металла | Формование металла |

| Скорость производства | Очень высокая; оптимизирована для массового производства | Умеренный; лучше подходит для деталей малого и среднего объема или деталей, изготавливаемых на заказ |

| Стоимость инструмента | Высокая; требуются специальные штампы | Низкий; часто используются простые инструменты или их вообще нет |

| Геометрия детали | Лучше всего подходит для плоских деталей, неглубоких вытяжек и изгибов. | Идеально подходит для глубокой вытяжки осесимметричных форм (цилиндров, конусов) |

| Оборудование | Прессы и штампы | Токарно-давильные станки с ручным или ЧПУ управлением |

| Использование материалов | Умеренный; лом является обычным явлением | Высокая; близкая к чистой формовка с минимальными отходами |

| Часть прочности | Зависит от материала и конструкции штампа | Высокая; наклеп во время прядения увеличивает прочность |

| Гибкость дизайна | Ограничено; изменения требуют переоснащения | Высокая; легко изменять формы и размеры |

3.4Резюме: плюсы и минусы каждого процесса

| Процесс | Преимущества | Недостатки |

| Штамповка металла | – Идеально подходит для крупносерийного стандартизированного производства – Быстрый и стабильный вывод – Зрелая, устоявшаяся технология |

– Высокие затраты на инструмент и длительные сроки поставки – Негибкость в плане изменений дизайна – Менее экономически эффективно для небольших тиражей |

| Формование металла | – Экономически эффективно для небольших партий – Гибкая конструкция и более короткие сроки изготовления оснастки – Прочные, закаленные детали с минимальными отходами |

– Медленнее, чем штамповка для крупносерийных работ – Трудоемкий, если нет ЧПУ-управления – Ограничено симметричными формами |

4.0Когда следует выбирать штамповку металла, а не токарную обработку металла?

Хотя штамповка и вытяжка металла являются важными процессами формовки металла, они обслуживают различные производственные потребности. Выбор правильного метода зависит от таких факторов, как объем производства, геометрия детали, стоимость инструмента и время выполнения заказа.

Штамповка металла часто является лучшим выбором, когда:

- Требуется крупносерийное производство: Штамповка обеспечивает исключительную производительность и высокую рентабельность при производстве десятков или сотен тысяч идентичных деталей.

- Точность и повторяемость имеют решающее значение: После создания штамповочных штампов можно производить детали с жесткими допусками и постоянным качеством.

- Автоматизация является приоритетом: Процессы штамповки могут быть полностью автоматизированы, что снижает затраты на рабочую силу и количество человеческих ошибок.

- Поражены плоские или неглубокие части: Штамповка идеально подходит для деталей с 2D- или неглубокими 3D-элементами, такими как кронштейны, панели или корпуса.

- Постобработка должна быть сведена к минимуму: Штампованные детали часто требуют незначительной вторичной обработки или формовки или не требуют ее вообще.

С другой стороны, токарная обработка металла может оказаться более подходящим вариантом, когда:

- Вам нужны низкие и средние объемы производства: Прядение требует меньших затрат на инструмент и более низких требований к настройке.

- Проекты все еще развиваются: Прядильный инструмент проще и дешевле модифицировать, что делает его пригодным для прототипирования или гибкого производства.

- Детали осесимметричны.: Такие компоненты, как конусы, купола, цилиндры и полусферы, идеально подходят для прядения.

- Вы работаете со специальными материалами: Формование позволяет проводить упрочнение во время формования, повышая прочность без добавления ступеней.

5.0Как выбрать правильный процесс формовки металла?

Выбор между штамповкой и прядением должен основываться на комплексной оценке следующих факторов:

| Фактор принятия решения | Рекомендуемый процесс |

| Форма продукта имеет вращательно-симметричную форму. | Металлообработка более подходит |

| Требуется крупносерийное автоматизированное производство | Штамповка предпочтительнее. |

| Ограниченный бюджет и необходимость быстрой разработки | Металлодавильная техника имеет более низкие первоначальные затраты |

| Стремление к созданию высокопрочных и легких деталей | Токарная обработка металла превосходит штамповку |

| Форма продукта сложная и часто меняется | Формование металла обеспечивает большую гибкость |

6.0Металлическая штамповка против металлической выдавливания: не противопоставления, а взаимодополнения

Штамповка металла и вытяжка металла не являются противоположными конкурентными процессами, а взаимодополняющими методами, основанными на форме детали и производственных потребностях. Для производителей правильное понимание технических характеристик, структуры затрат и применимых сценариев обоих процессов поможет сделать более обоснованный выбор процесса и повысить конкурентоспособность продукции.

В конечном счете, вам необходимо учитывать технические характеристики работы при выборе между штамповкой и прядением. Если вы производите десятки тысяч деталей и имеете достаточно времени на доставку, штамповка является отраслевым стандартом, способным точно производить ваши детали в больших объемах. Однако, если вы хотите производить меньшие партии с большей гибкостью и экономической эффективностью, прядение металла может производить меньшие партии с меньшей стоимостью и с более короткими сроками выполнения.

Что выбрать: штамповку или прядение? Ответ часто кроется в контурах ваших дизайнерских чертежей.