- 1.0Традиционное прядение против прядения с уменьшением толщины

- 2.0Внешнее вращение против внутреннего вращение

- 3.0Формование на основе оправки против безоправочного формования

- 4.0Холодное прядение против горячего прядения

- 5.0Классификация современных процессов ротационной обработки металлов и анализ механизмов деформации материалов

- 6.04. Достижения и применение современных процессов ротационной вытяжки металлов

- 7.0Заключение

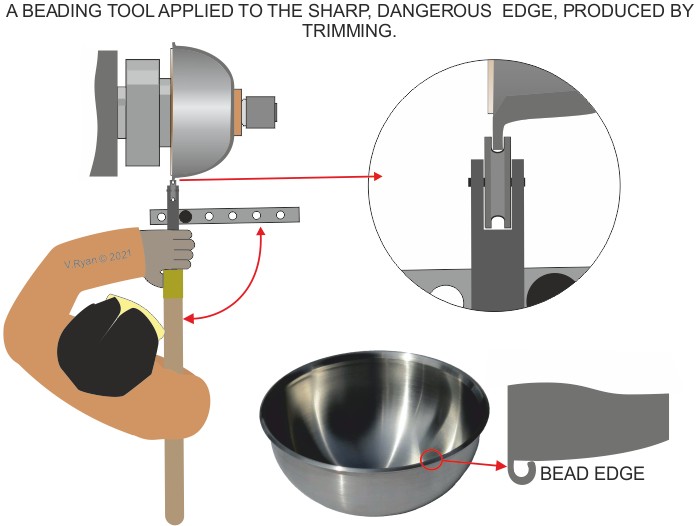

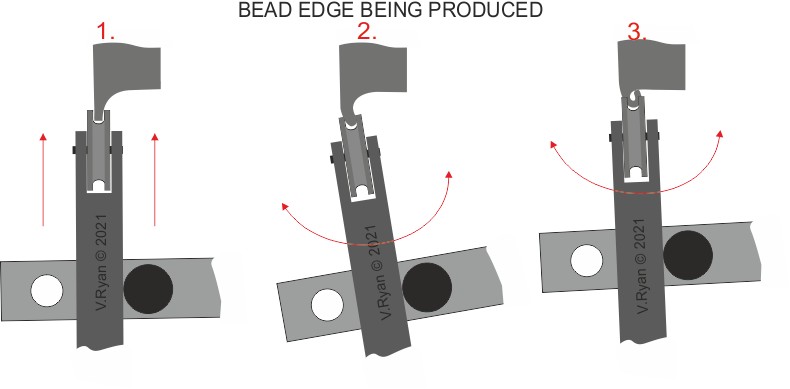

Формование металла — это высокоэффективный процесс формирования, близкий к чистой форме, широко используемый для производства аксиально-симметричных, тонкостенных и полых круглых компонентов. Принцип формования заключается в приложении локализованного давления одним или несколькими роликами к вращающейся металлической заготовке или трубке. Когда заготовка вращается со шпинделем, ролик подается на поверхность, вызывая непрерывную пластическую деформацию, которая формирует материал в желаемую геометрию.

По сравнению с другими методами формовки, выдавливание металла обеспечивает ряд преимуществ: более низкие нагрузки формовки, более простая оснастка, высокая размерная точность, превосходное использование материала и снижение производственных затрат. Он также значительно улучшает механические свойства конечной детали. Процесс отлично подходит для производства легких компонентов и отличается высокой степенью адаптации, что делает его идеальным для высокопроизводительных приложений в аэрокосмической, автомобильной, медицинской, энергетической и электронной промышленности.

С помощью штифта можно обрабатывать детали диаметром от крупных промышленных компонентов до деталей размером всего 10 микрон в экспериментальных условиях и толщиной от 0,4 мм до 25 мм. Однако традиционное прядение в основном подходит для осесимметричных деталей круглого сечения с равномерной толщиной стенок, что ограничивает область его применения. Поскольку требования к более сложным геометриям возросли, появилось несколько новых вариантов прядения, позволяющих преодолеть эти ограничения.

Например, исследователи разработали неосесимметричные методы прядения, при которых ролик вращается вместе со шпинделем, а заготовка остается неподвижной. Этот метод позволяет формовать тонкостенные детали с косой или многоосевой геометрией, устраняя необходимость в сборке после сварки. Другие инновации включают в себя ролики с пружинным управлением, добавленные к обычным прядильным станкам для производства некруглых полых деталей, таких как секции в форме треноги. В другом усовершенствовании «прядение с раздельным потоком» использует специально разработанные разделенные ролики и опорные ролики для расширения радиального пространства конструкции во время формования. Совсем недавно методы прядения зубьев шестерен сделали возможным создание внутренних профилей шестерен непосредственно с помощью прядения.

В целом, выдавливание металла развивается за пределы традиционных осесимметричных форм в более сложные и разнообразные структуры. В результате оно становится важной технологией точной формовки. С постоянным прогрессом в материаловедении и управлении процессами выдавливание металла будет играть еще большую роль в более широком спектре промышленных применений.

Традиционные классификации обработки металлов давлением

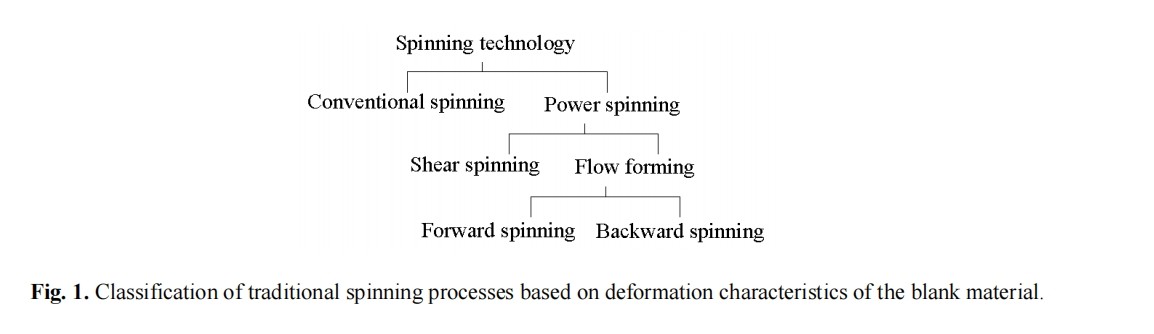

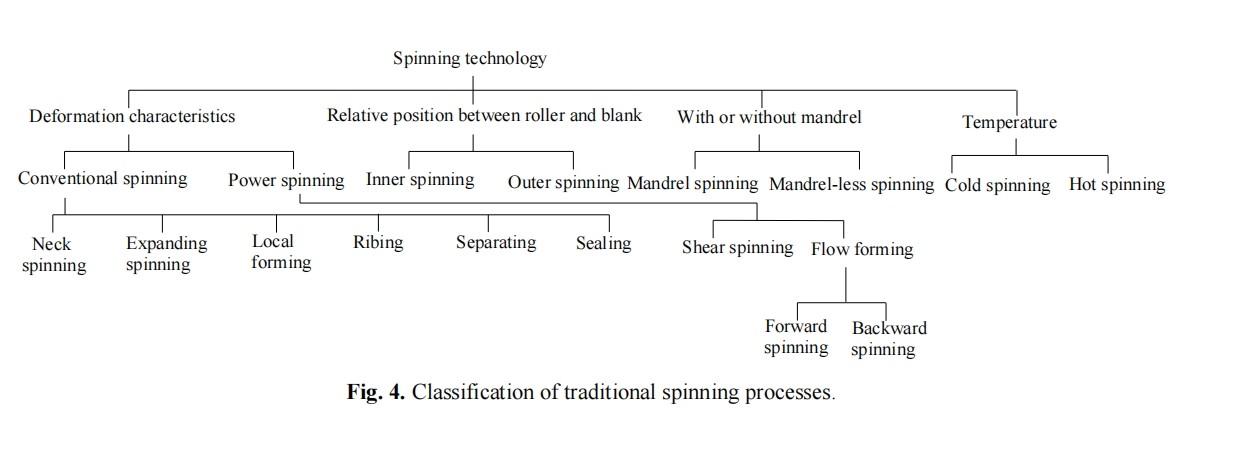

Традиционные процессы ротационной вытяжки металлов обычно классифицируются на основе четырех основных критериев:

- Деформационные характеристики заготовки

- Взаимное расположение ролика и заготовки

- Использование оправки

- Температура во время процесса прядения

Соответственно, традиционные методы прядения обычно делятся на следующие четыре категории:

1.0Традиционное прядение против прядения с уменьшением толщины

| Тип процесса | Типичные детали | Характеристики формования | Характеристики оборудования | Примеры применения |

| Неосесимметричное вращение | Смещенные выхлопные трубы | Интегральная многоосевая формовка | Многоосевое синхронное управление | Автомобильные трубки |

| Формование некруглого поперечного сечения | Опорные трубки штатива | Динамический контроль контура | Многороликовая координация | Корпуса медицинских приборов |

| Шестеренчато-зубчатое прядение | Многоклиновые шкивы | Локализованный материальный поток | Точное управление перемещением | Демпферы, ременные шкивы |

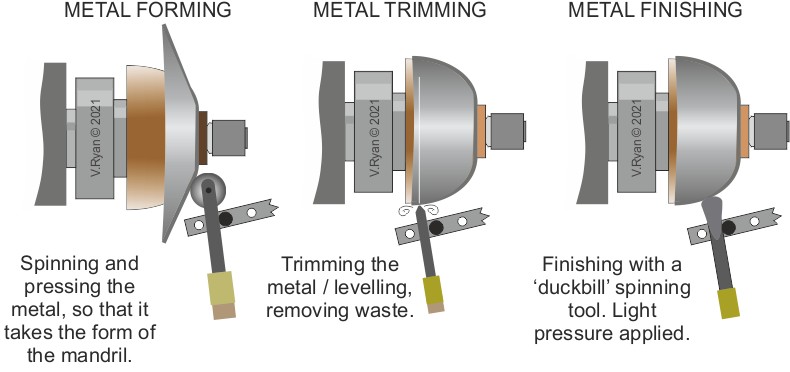

На основе характеристик деформации материала процессы прядения подразделяются на две категории: обычное прядение и обжимное прядение. Последнее включает в себя сдвиговое прядение и потоковое прядение.

- Обычное прядение: Толщина стенки заготовки остается практически неизменной в течение всего процесса формования. Конечная часть сохраняет ту же толщину, что и исходная заготовка.

- Уменьшение толщины прядением: Этот процесс включает в себя уменьшение толщины стенки во время формовки. Он классифицируется как метод уменьшения толщины и может быть далее подразделен на:

- Сдвиговое прядение: Толщина стенки уменьшается, при этом контур исходной заготовки сохраняется, обычно используется для конических или цилиндрических деталей.

- Поток спиннинга: Разработано для трубчатых компонентов, где толщина материала уменьшается с увеличением длины детали. Потоковое вращение может выполняться как в прямом, так и в обратном направлении.

На рисунке 1 представлена классификация методов прядения по характеристикам деформации.

2.0Внешнее вращение против внутреннего вращение

В зависимости от положения ролика относительно заготовки процессы ротационной вытяжки подразделяются на:

- Внешнее прядение: Ролик оказывает давление на заготовку снаружи, а оправка поддерживает ее изнутри. Это наиболее распространенная конфигурация.

- Внутреннее прядение: Ролик действует изнутри наружу, выдавливая материал наружу. Этот метод используется для специальных структур или требований к обратной формовке.

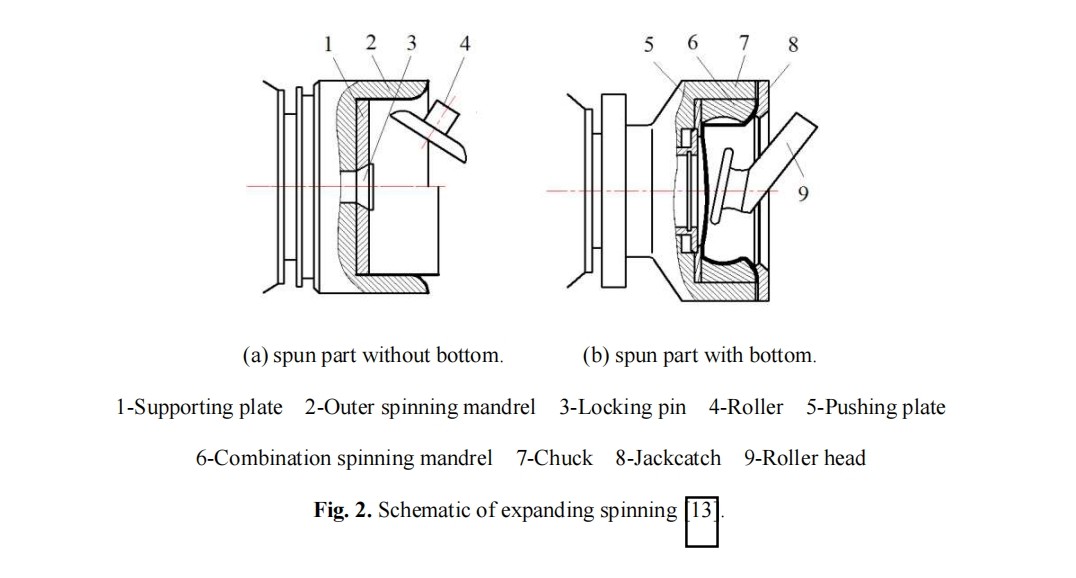

На рисунке 2 показаны типичные установки для внешнего и внутреннего прядения.

3.0Формование на основе оправки против безоправочного формования

В зависимости от того, используется ли оправка, операции формования можно разделить на следующие категории:

- Формование на основе оправки: Каждая часть формируется с помощью специально разработанной оправки. Заготовка удерживается на месте задней бабкой, а оправка определяет окончательную форму изделия.

- Формование без оправки: Применяется в специальных операциях по формовке, таких как сужение или герметизация сосудов под давлением, или при работе с крупными деталями. В таких случаях внутренний опорный ролик может заменить оправку, чтобы снизить нагрузку на машину.

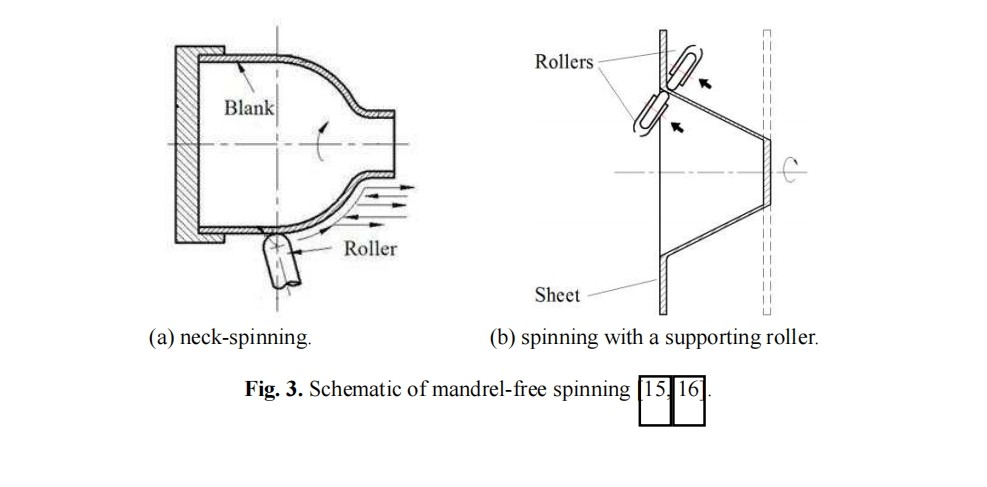

На рисунке 3 показана структурная конфигурация и области применения установок безоправочной формовки.

4.0Холодное прядение против горячего прядения

В зависимости от температуры обработки прядение можно разделить на:

- Холодное прядение: Выполняется при комнатной температуре, подходит для материалов с хорошей пластичностью и умеренной толщиной стенок.

- Горячее прядение: Проводится выше температуры рекристаллизации материала. Этот метод уменьшает силы формования и лучше подходит для высокопрочных или хрупких материалов.

На рисунке 4 обобщена логика, лежащая в основе этих четырех традиционных классификаций прядения.

5.0Классификация современных процессов ротационной обработки металлов и анализ механизмов деформации материалов

Новая классификация расширяет традиционные размеры, вводя дополнительные критерии, такие как геометрия поперечного сечения и относительная ориентация осей, для учета сложных неосесимметричных компонентов.

- Взаимное положение осей вращения

- Геометрическая форма поперечного сечения детали

- Характеристики изменения толщины стенки

На основании этих критериев передовые методы прядения можно разделить на три основные категории: неосесимметричное вращение, прядение некруглого сечения, и прядение зубчатых колес.

5.1Неосесимметричное вращение

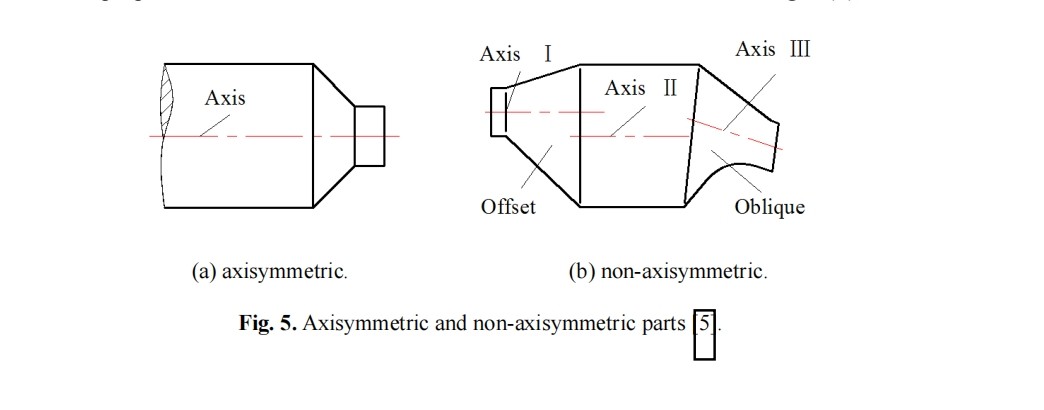

Вращающиеся детали можно классифицировать на осесимметричные и неосесимметричные в зависимости от конфигурации их оси вращения:

- Осесимметричное вращение: Заготовка вращается исключительно вокруг одной оси, имеет стандартное круглое сечение.

- Неосесимметричное вращение: Заготовка вращается вокруг одной оси, но ее геометрия или траектория вращения намеренно смещена или наклонена, что создает неосесимметричные элементы (см. рисунок 5).

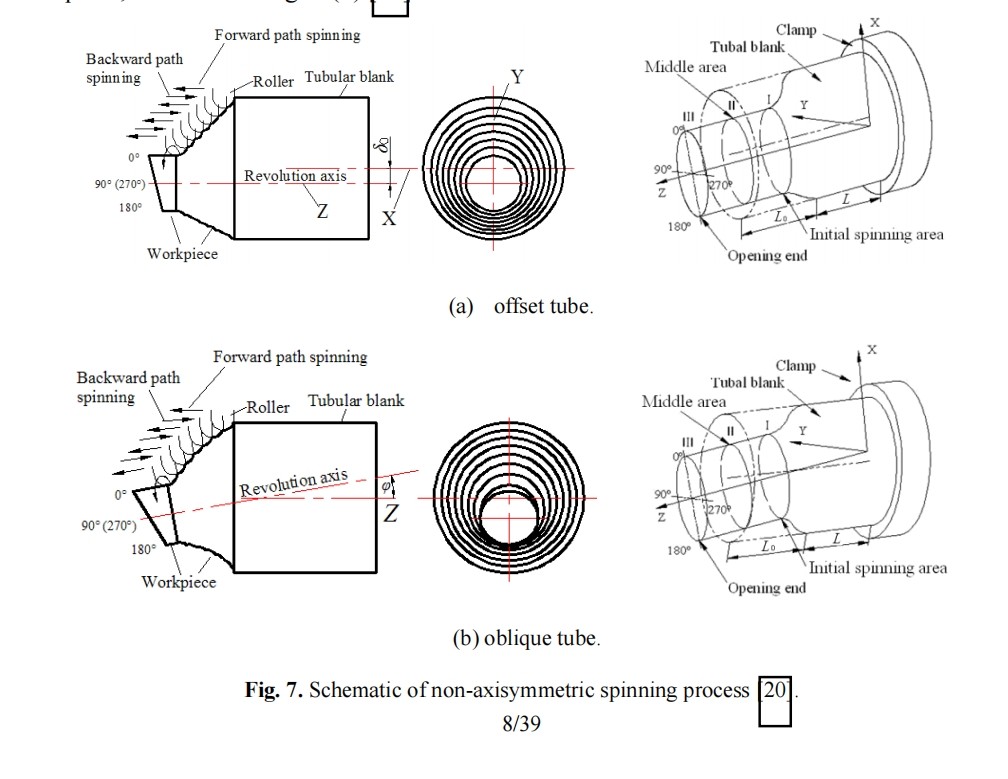

Неосесимметричное прядение обычно включает два основных подхода: офсетное прядение и наклонное вращение.

Во время обработки трубчатые заготовки фиксируются приспособлением и подвергаются синхронизированному вращению и подаче через роликовый узел. Траекторию вращения можно изменять путем перемещения или вращения приспособления для достижения смещения или наклона, тем самым изменяя позиционное состояние заготовки. Ролики подаются радиально, равномерно распределены вокруг заготовки и вращаются синхронно со шпинделем.

- Офсетное прядение: Перед началом каждого пути вращения заготовка смещается перпендикулярно оси заготовки на заданное смещение, затем подается вдоль оси ролика до достижения целевого смещения (см. рисунок 7а).

- Наклонное вращение: Перед подачей заготовку наклоняют на определенный угол относительно горизонтальной плоскости рабочего стола, постепенно доводя угол наклона до целевого значения ϕ0° во время подачи (см. рисунок 7б).

Распределение напряжений и деформаций при неосесимметричном прядении показывает значительную неоднородность. Максимальные напряжения и деформации обычно возникают при наибольшем смещении или наклоне (например, при 0°), тогда как симметричные положения (например, 180°) демонстрируют более низкие значения. Примечательно, что осевое изменение деформации особенно выражено при наклонном прядении.

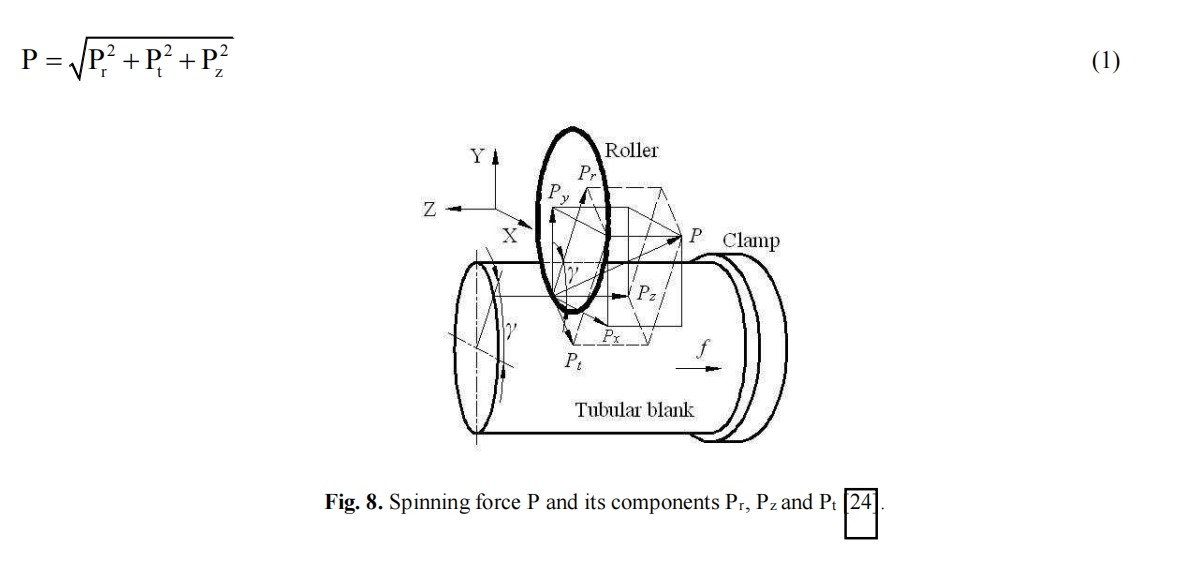

Распределение давления прядения можно проанализировать с помощью метода Slab. Результаты показывают, что в типичных процессах прядения радиальные и осевые силы, как правило, доминируют, в то время как тангенциальные силы, как правило, меньше, хотя их величина может варьироваться в зависимости от траектории инструмента и геометрии, при этом основные силы сосредоточены в последних двух. Радиальное давление прядения Pr и осевое давление прядения Pz можно вывести с помощью формул, показанных на рисунке 8.

5.2Формование некруглого поперечного сечения

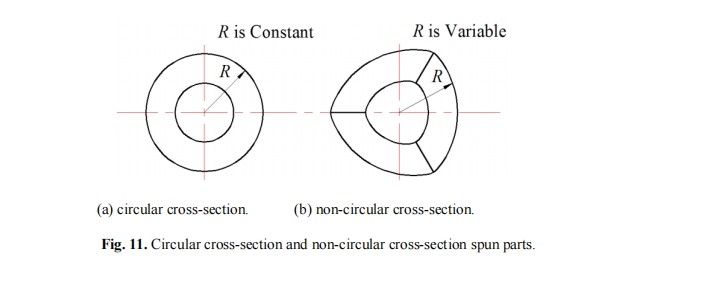

На основании геометрии поперечного сечения передовое прядение можно разделить на:

- Круглое поперечное сечение прядения: Расстояние от внешнего края поперечного сечения до его геометрического центра остается постоянным.

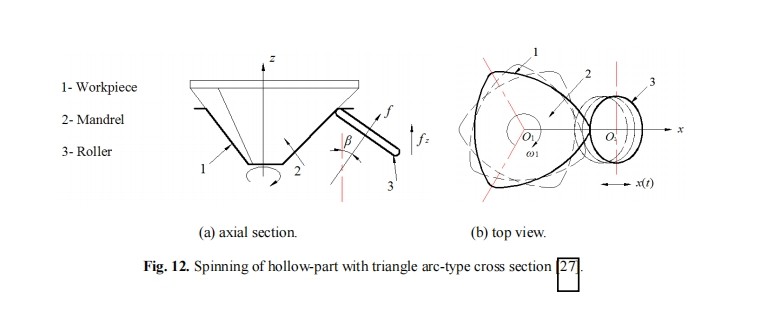

- Формование некруглого поперечного сечения: Это расстояние меняется в зависимости от угла. Обычные формы поперечного сечения включают треугольные дуги, четырехугольные дуги, пятиугольные и другие многоугольные формы (см. рисунки 11 и 12).

Эксперименты показали, что выдавливание эффективно для формирования различных сложных полых деталей с некруглыми поперечными сечениями. Такие процессы обычно используют контурно-управляемые траектории инструмента для адаптации к изменениям поперечного сечения, обеспечивая при этом равномерную толщину стенки.

При практическом формовании скорость подачи ролика должна динамически регулироваться в соответствии с изменениями геометрического центра детали. Для некруглых сечений, когда ролик движется от середины стороны к соседним вершинам, скорость подачи должна увеличиваться с увеличением расстояния. Для достижения равномерной толщины стенки зазор между оправкой и роликом должен поддерживаться равным начальной толщине заготовки.

6.04. Достижения и применение современных процессов ротационной вытяжки металлов

В последние годы были разработаны многочисленные передовые технологии прядения для удовлетворения производственных потребностей сложных геометрических деталей. Эти инновации демонстрируют значительные преимущества в повышении эффективности производства, снижении затрат и оптимизации производительности деталей. В этом разделе кратко представлены ключевые процессы и их промышленные применения, а также анализируются критические вопросы, связанные с проектированием инструментов, управлением процессами и дефектами деталей.

6.1Неосесимметричное вращение

Неосесимметричная технология вращения успешно применяется для изготовления многоосевых трубчатых компонентов, таких как смещенные и наклонные структуры вала. Этот процесс позволяет производить интегральное формование полых деталей с несколькими неколлинеарными осевыми линиями, устраняя необходимость в традиционной сварке и сборке.

Например, автомобильные выхлопные трубы обычно состоят из прямой средней трубы и двух конечных труб, ориентированных в разных направлениях. Традиционное производство включает штамповку и сварку трех отдельных сегментов, что является трудоемким и подвержено термической деформации и усталостным трещинам в сварных швах.

Новый процесс прядения использует трубку из алюминиевого сплава 6061 (диаметр 100 мм, толщина стенки 1,8 мм) для производства всей конструкции за один этап формования. По сравнению с традиционными методами, использование материала улучшилось с приблизительно 70% до 90%, а количество этапов процесса сократилось с 10 до 2, что значительно снижает затраты и риски дефектов. Кроме того, сопутствующее прядильное оборудование с ЧПУ отличается многоосевым синхронным управлением, специально разработанным для высокоточного формования сложных неосесимметричных геометрий.

6.2Формование некруглого поперечного сечения

Для решения проблемы формирования некруглых полых деталей были разработаны различные методы вытяжки. Например, путем регулировки радиального смещения роликов можно непосредственно изготавливать на токарно-давильном станке компоненты эллиптического сечения, подходящие для пластичных материалов, таких как алюминиевые листы. Типичные детали имеют большую ось 110 мм, малую ось 90 мм и толщину стенки около 1 мм.

Другой подход использует структуру шпинделя, выровненную с направлением вращения, что позволяет использовать универсальные геометрии поперечного сечения. Этот метод контролирует траектории роликового инструмента для строгого соответствия материала профилю оправки, что дает асимметричные детали поперечного сечения (например, эллиптические, четырехугольные) с отличной посадкой и минимальным отскоком.

Более того, добавление двухроликового механизма с противодействующим пружинным управлением к традиционному прядильному оборудованию позволило успешно изготавливать детали поперечного сечения в форме треноги. Это нововведение значительно оптимизирует распределение толщины стенки, снижая максимальное изменение толщины до 24%.

Для дальнейшего повышения точности формования исследователи разработали электронно-синхронизированные прядильные системы, которые контролируют фазовое соотношение между вращением шпинделя и подачей роликов, достигая высокопоследовательного формования сложных поперечных сечений, что особенно полезно для эллиптических и неправильных форм в массовом производстве.

6.3Шестеренчато-зубчатое прядение

Формование зубчатых колес нашло применение в производстве сложных деталей, таких как шкивы клиновых ремней, динамические амортизаторы и автомобильные колеса. Традиционное производство часто опирается на ковку или литье с последующей механической обработкой, что приводит к высоким отходам материала, низкой эффективности и плохой точности размеров.

Используя технологию прядения почти чистой формы, заготовки стальных листов толщиной 2,5 мм можно напрямую прясть в зубчатые шкивы …без форм или только с помощью оправки. Этот процесс поддерживает жесткие допуски. Профили зубьев формируются локализованным потоком материала, а не фактическим утолщением материала. Эффективная высота зубьев соответствует 0,3 мм радиального смещения по толщине основания.

По сравнению с традиционными методами это не только повышает прочность материала и срок его службы, но и значительно повышает выход годного.

В практических операциях могут возникать такие дефекты, как расширение диаметра основания, деформация открывающегося конца или асимметричные колоколообразные поперечные сечения. Эти проблемы тесно связаны с поведением потока материала, конструкцией траектории роликов и параметрами процесса, требуя оптимизации в управлении оборудованием и планировании процесса.

7.0Заключение

В данной статье предлагается новый метод классификации процессов ротационной вытяжки металла, охватывающий широкий спектр геометрических форм деталей. Он объединяет классификационные измерения традиционных методов ротационной вытяжки с разнообразными передовыми технологиями ротационной вытяжки, разработанными в последние годы. Традиционные процессы ротационной вытяжки обычно классифицируются на основе характеристик деформации материала, относительного расположения роликов и заготовок, использования оправок и температур формования. Представленная здесь новая структура классификации систематически расширяет эти концепции, фокусируясь на относительной конфигурации осей вращения, геометрии поперечного сечения детали и моделях изменения толщины стенки.

Был проведен всесторонний обзор состояния развития передовых процессов прядения, включая неосесимметричное прядение, прядение некруглого сечения и прядение зубчатых колес. Этот обзор охватывает проектирование инструментов, разработку оборудования и практическое промышленное применение. Эти технологические достижения значительно расширили применимость прядения, позволяя производить более сложные формы и детали с более высокими требованиями к производительности. В частности, эти процессы демонстрируют большой потенциал в таких отраслях, как автомобилестроение, где точность размеров и структурная надежность имеют решающее значение.

В настоящее время распространенные материалы, обрабатываемые этими передовыми методами прядения, включают чистый алюминий, алюминиевые сплавы и низкоуглеродистые стали — металлы с хорошей формуемостью. Детали, произведенные этими методами, в целом соответствуют требованиям к структурной целостности и производительности для их предполагаемых применений. Однако технические проблемы остаются, особенно в точном контроле толщины стенок для компонентов некруглого поперечного сечения в высокоточных сценариях.

Дальнейшие исследования должны быть сосредоточены на следующих областях:

- Механизмы микроструктурной эволюции: Углубить понимание микроструктурных изменений в процессе формования для улучшения свойств материала;

- Интегрированная оптимизация производительности процесса: Разработать интегрированные модели для баланса точности размеров, прочности материала и эффективности формования;

- Высокоэффективная адаптивность материала: Расширить применимость ротационной вытяжки к труднодеформируемым высокопрочным сплавам;

- Разработка интеллектуальной системы управления: Внедрение современных датчиков и технологий управления с обратной связью для повышения уровня автоматизации и интеллектуальности процесса прядения.

Подводя итог, можно сказать, что развитие новых технологий ротационной обработки выводит обработку металлов за рамки традиционных простых тел вращения в сторону более высокой сложности и улучшенных характеристик, обеспечивая надежную поддержку будущего эффективного и точного производства.