Обработка металлов давлением, являясь важнейшей отраслью материаловедения, играет ключевую роль в обеспечении промышленного применения металлических материалов. В отличие от литья, механической обработки или соединения, обработка металлов давлением основана на пластической деформации под действием внешних сил для изменения формы материалов с одновременным улучшением их внутренней структуры и механических свойств. Это позволяет производить детали с высокой прочностью, однородной микроструктурой и высокой эффективностью формования.

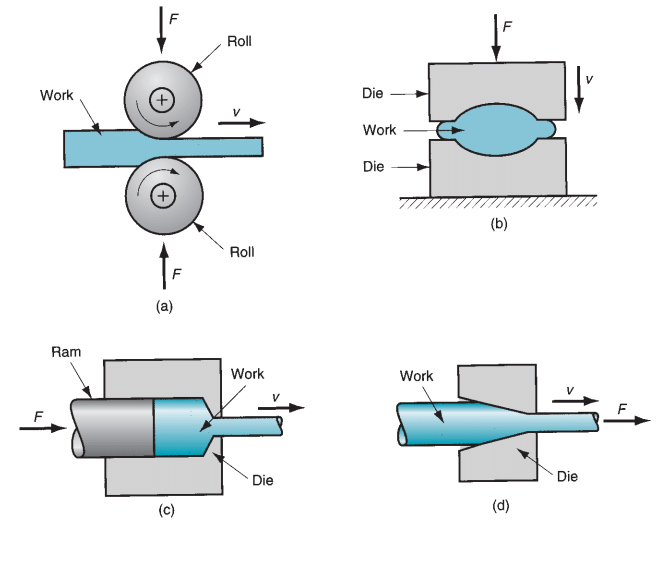

В зависимости от температуры деформации и характеристик процесса обработка металлов давлением подразделяется на холодную, тёплую и горячую, которые, в свою очередь, подразделяются на такие процессы, как ковка, прокатка, волочение и прессование. Эти методы широко применяются при производстве таких изделий, как автомобильные коленчатые валы, архитектурные профили, аэрокосмические конструкции и электронные проводники.

1.0Основы теории обработки металлов давлением

1.1Классификация процессов формования

В промышленной практике формование металлических изделий в первую очередь опирается на четыре основные категории процессов, каждая из которых имеет свою собственную техническую роль и сферы применения:

- Литье: расплавленный металл заливается в полость формы и затвердевает, придавая отливке желаемую форму. Этот метод хорошо подходит для массового производства сложных деталей, хотя возможны такие дефекты, как пористость и усадка.

- Механическая обработка: материал удаляется резанием или шлифованием для придания детали окончательной формы. Этот метод обеспечивает высокую точность размеров, но при этом расход материала низок, что делает его пригодным для прецизионной финишной обработки.

- Соединение: компоненты собираются сваркой, болтовыми соединениями или склеиванием. Этот метод обычно применяется для крупногабаритных или сложных сборок.

- Пластическая деформация (формовка металлов): внешние силы вызывают постоянную пластическую деформацию металлов, оптимизируя как структуру, так и эксплуатационные характеристики в процессе формовки. Эта деформация сочетает в себе эффективность с механическими преимуществами и является центральной темой данного обсуждения.

1.2Влияние кристаллической структуры металла на формообразование

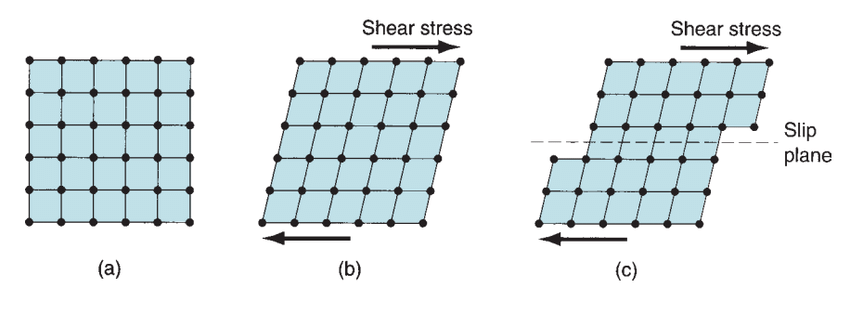

Металлы – поликристаллические тела, состоящие из нерегулярно расположенных зёрен, в которых атомы образуют периодическую решётку. Под действием внешних сил на металлы могут происходить три ключевых изменения:

- Фрагментация зерен: если напряжение превышает предел текучести решетки, границы зерен проскальзывают и зерна раскалываются.

- Миграция атомов: атомы диффундируют вдоль направления напряжения, способствуя изменению морфологии зерен.

- Искажение решетки: атомы отклоняются от положений равновесия, что приводит к внутренним напряжениям и деформационному упрочнению.

Пластическая деформируемость металлов зависит от пластичности, которая положительно коррелирует с размером зерна. Крупные зерна обладают меньшим граничным сопротивлением и допускают большую деформацию, в то время как более мелкие зерна обеспечивают более высокую прочность, но и большее сопротивление деформации. Температура деформации является ещё одним решающим фактором: при комнатной температуре металлы жёсткие и требуют больших усилий для деформации, тогда как при повышенных температурах увеличивается атомная активность и снижается сопротивление деформации.

1.3Основные различия между холодной, теплой и горячей обработкой

Холодная обработка

Определение: Пластическая деформация, осуществляемая при температуре ниже температуры рекристаллизации (обычно от комнатной температуры до 0,3Tₘ, где Tₘ — температура плавления). В некоторых случаях для повышения пластичности используют слегка повышенные температуры (например, 50–100 °C для меди).

Принцип: Рекристаллизация не происходит. Зёрна удлиняются и деформируются в направлении напряжения, образуя «волокнистую» структуру. Искажение решётки приводит к деформационному упрочнению.

Характеристики:

- Преимущества: не требует нагревательного оборудования, обеспечивает гладкие поверхности (Ra ≤ 1,6 мкм), обеспечивает высокую точность размеров (допуски до IT8–IT10), повышает прочность и усталостные характеристики, предотвращает окисление.

- Ограничения: Требует значительно большего усилия (например, холодная ковка низкоуглеродистой стали требует на 30–50% большей нагрузки, чем горячая ковка), требует высокопроизводительного оборудования, снижает пластичность (риск образования трещин), часто требует промежуточного отжига для снятия наклепа и может оставлять остаточные напряжения.

Теплая обработка

Определение: Деформация, выполняемая в промежуточном диапазоне между холодной и горячей обработкой (0,3Tₘ–0,5Tₘ), обеспечивающая баланс между точностью холодной обработки и формуемостью горячей обработки.

Принцип: Температуры достаточны для снижения сопротивления деформации и уменьшения деформационного упрочнения, но недостаточны для полной рекристаллизации. Частичное восстановление происходит без укрупнения зерна, характерного для горячей обработки.

Характеристики:

- Преимущества: Нагрузки на инструмент снижены на 20–30% по сравнению с холодной обработкой, улучшенная пластичность, требуется меньше этапов отжига, размерная точность близка к холодной обработке (IT9–IT11) и только слабое окисление или обезуглероживание.

- Ограничения: Требует точного контроля температуры (колебания ≤ ±20 °C), оборудования с терморегуляцией и имеет ограниченную применимость к материалам (в основном алюминиевые и медные сплавы).

Горячая обработка

Определение: Пластическая деформация, осуществляемая выше температуры рекристаллизации (0,5Tₘ–0,8Tₘ), характеризующаяся одновременной деформацией и рекристаллизацией.

Принцип: При повышенных температурах атомы обладают достаточной энергией для формирования новых зёрен без деформаций, что исключает деформационное упрочнение. При избыточном остаточном нагреве новые зёрна могут стать слишком крупными, что снизит механические характеристики.

Характеристики:

- Преимущества: Низкое сопротивление деформации (всего 1/5–1/3 от холодной обработки), высокая пластичность (деформация >50%), отсутствие остаточных напряжений, измельчение зерна улучшает механические свойства и снижает требования к нагрузке на оборудование.

- Ограничения: Требует значительного подвода тепла (например, ковка стали при 1100–1150 °C), склонна к образованию оксидной окалины (толщиной 5–10 мкм), имеет более низкую размерную точность (IT12–IT14), более низкую однородность деталей и сильный износ инструмента из-за высоких температур.

Техническое значение температуры рекристаллизации

Температура рекристаллизации служит критическим порогом, разделяющим холодную и горячую обработку давлением. Она определяется как «самая низкая температура, при которой деформированные зерна полностью замещаются новыми, свободными от деформации». Рекристаллизация снижает прочность и твёрдость (на 20–40°C), одновременно повышая пластичность (относительное удлинение может увеличиться более чем на 50°C). Конкретные диапазоны температур различаются в зависимости от материала: сталь (600–900 °C), алюминиевые сплавы (200–300 °C) и медные сплавы (300–400 °C). На практике горячую обработку давлением прекращают на 50–100 °C ниже температуры рекристаллизации, чтобы предотвратить чрезмерный рост зерен.

2.0Процессы ковки и их технические характеристики

2.1Основная концепция ковки

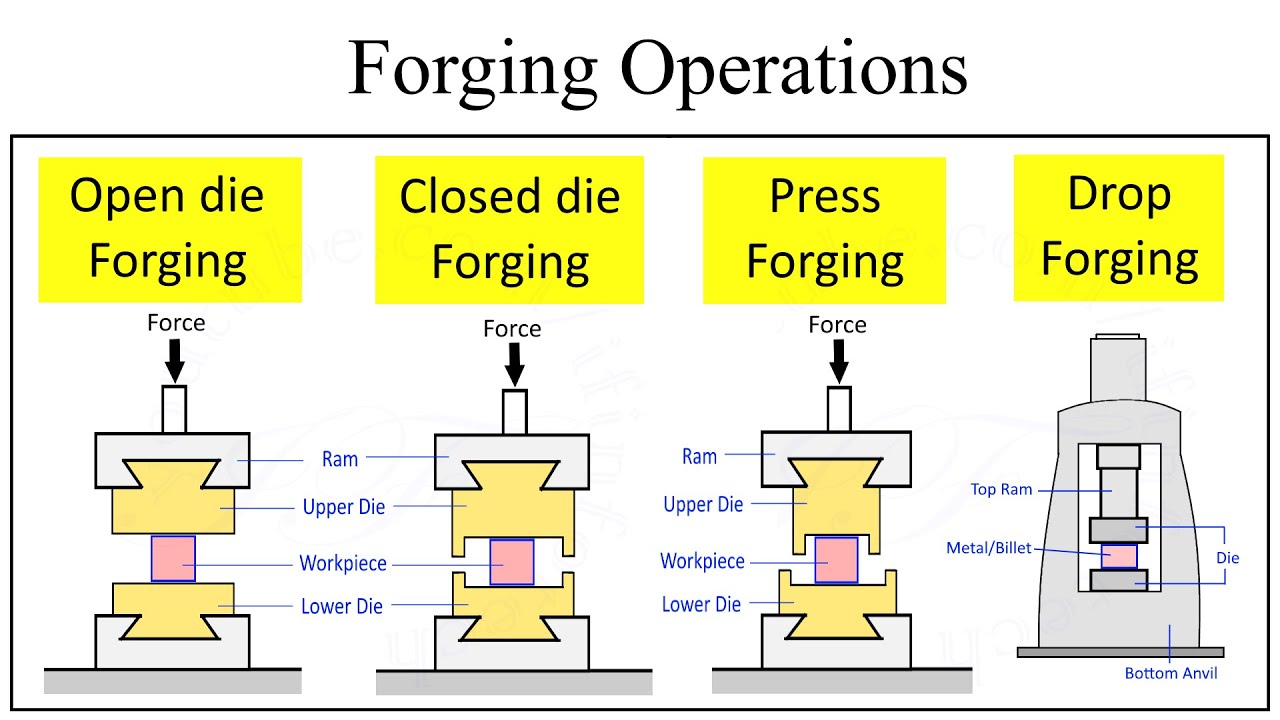

Ковка — это процесс обработки металлов давлением, использующий локальное сжимающее усилие для придания материалу нужной формы. Основной принцип заключается в ударе или давлении молота или штампа, которое заставляет металл соответствовать форме полости штампа или придаёт ему желаемую форму.

- По температуре: ковка подразделяется на горячую ковку (выше температуры рекристаллизации), холодную ковку (при комнатной температуре) и теплую ковку (промежуточные температуры).

- По ограничению штампа ковку можно разделить на ковку в открытых штампах и ковку в закрытых штампах.

2.2Основные виды кузнечных процессов

Открытая ковка

Принцип: металл деформируется между штампами без замкнутой полости. Верхний штамп крепится к пуансону, нижний — к наковальне, и многократное ударное воздействие постепенно приближает заготовку к заданной форме.

Области применения: Крупногабаритные или асимметричные детали, такие как роторы генераторов и судовые коленчатые валы, обычно в единичном или мелкосерийном производстве.

Характеристики: Высокая гибкость, низкая стоимость инструмента, но низкая точность размеров (допуск ±5–10 мм). Требует дополнительной обработки и сильно зависит от квалификации оператора.

Ковка в закрытых штампах

Принцип: Металл деформируется внутри полости штампа. Один или несколько ударов обеспечивают полное заполнение полости. Этот процесс можно разделить на штамповку в штампе (с облоем) и штамповку без облоя.

Применение: Симметричные детали, производимые средними и крупными партиями, такие как заготовки шестерен и головки болтов.

Характеристики: Высокая точность размеров (допуск ±0,5–2 мм), хорошее качество поверхности, однородная структура. Однако стоимость инструмента значительно выше (в 5–10 раз по сравнению с инструментами открытого типа) и требуется точная центровка инструмента.

Высадка ковки

Принцип: Осевое сжатие уменьшает длину металла и увеличивает площадь поперечного сечения. Типичное применение — производство головок болтов. Во избежание выпучивания длина свободной заготовки не должна превышать трёх её диаметров.

Применение: пруток диаметром ≤200 мм, пригодный как для холодного, так и для горячего состояния. К распространённым изделиям относятся крепёжные элементы, клапаны и муфты.

Прокатка

Принцип: Используя прокатная ковочная машинанагретые прутки постепенно сжимаются и удлиняются эксцентриковыми валками с формующими канавками, что позволяет точно контролировать форму поперечного сечения.

Приложения: Прокатка в рулонах идеально подходит для длинных деталей вала, таких как листовые рессоры и оси, и обычно используется в качестве предварительной обработки перед последующими операциями ковки.

Характеристики: Обеспечивает высокую производительность (в 3–5 раз выше, чем при свободной ковке) и превосходное использование материала (≥90%). Однако, как правило, ограничивается деталями с симметричным поперечным сечением.

2.3Кузнечное оборудование и дефекты

Типы основного оборудования

- Гидравлические прессы: усилие 5–500 МН, медленное и равномерное давление для равномерной деформации. Подходят для крупногабаритных деталей и точной ковки.

- Механические прессы: усилие 900 кН–110 МН, передача усилия осуществляется маховиком и кривошипно-шатунным механизмом, частота вращения 10–50 ударов в минуту. Подходят для среднесерийного производства.

- Пар/пневматические молотки: Создаёт ударную силу под действием силы тяжести или сжатого воздуха, мощностью 400–8000 кг. Обычно используется для свободной штамповки небольших деталей.

Типичные дефекты ковки и их причины

| Тип дефекта | Причина | Влияние |

| Холодные затворы/складки | Плохая текучесть металла, приводящая к наложению поверхностей, часто на углах | Снижение усталостной прочности, риск распространения трещин |

| Питтинг | Окалина внедряется в поверхность во время горячей ковки | Ухудшенное качество поверхности, требуется дополнительная шлифовка |

| Несоосность штампа | Неправильное выравнивание штампа, приводящее к несовпадению полостей | Неточность размеров может привести к браку |

| Внутренние трещины | Неравномерный нагрев или чрезмерная скорость деформации, вызывающая внутреннее напряжение | Нарушает целостность материала, снижает грузоподъемность |

| Перегрев/горение | Температура превышает температуру солидуса, что приводит к плавлению границ зерен | Охрупчивание материала, потеря несущей способности |

3.0Процессы прокатки и их технические характеристики

3.1Основной принцип прокатки

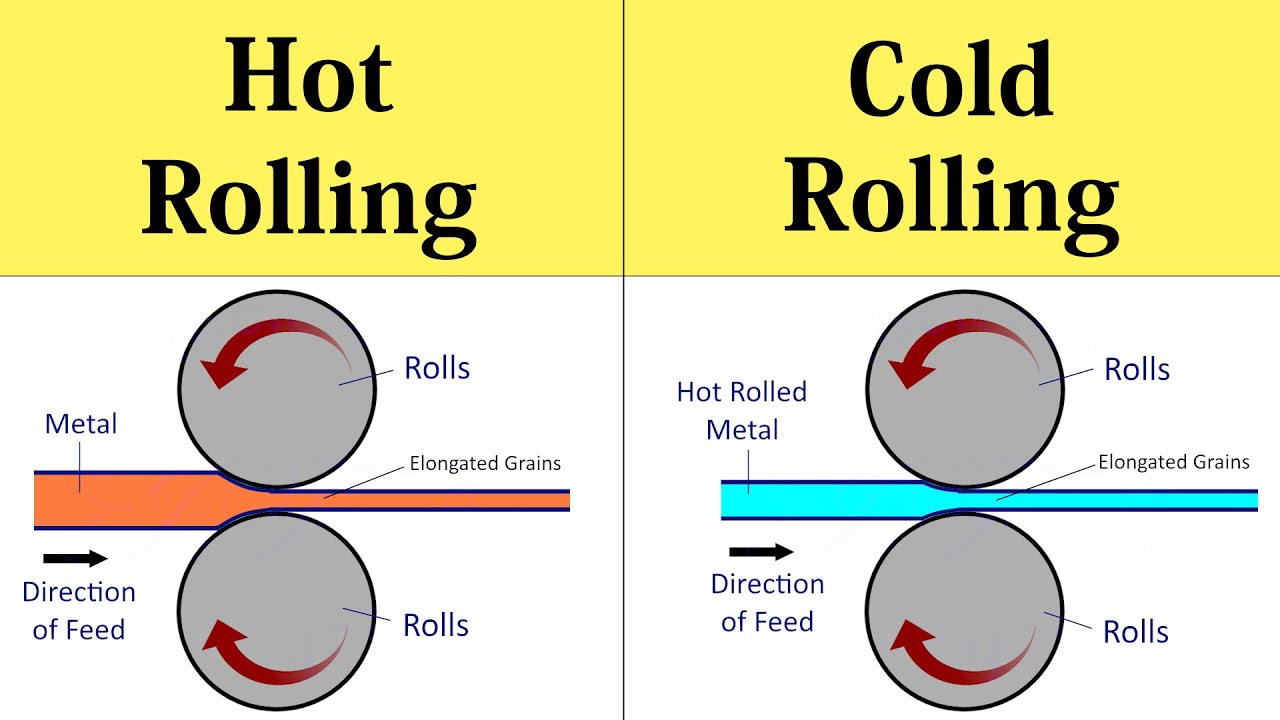

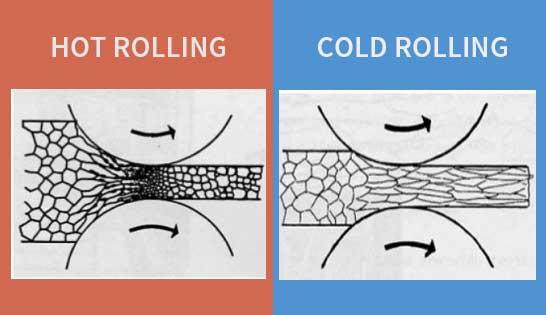

Прокатка – это процесс непрерывной формовки, при котором цилиндрические валки сжимают и удлиняют металл, уменьшая площадь его поперечного сечения и увеличивая длину. Ключевыми параметрами являются обжатие (уменьшение толщины), степень обжатия (отношение обжатия к исходной толщине) и развальцовка (увеличение ширины). В зависимости от температуры прокатку можно разделить на горячую (выше температуры рекристаллизации) и холодную (при комнатной температуре), которые существенно различаются по микроструктуре и контролю свойств.

3.2Сравнение горячей и холодной прокатки

| Технический индикатор | Горячая прокатка | Холодная прокатка |

| Диапазон температур | Сталь: 1100–1150°C, алюминий: 360–520°C | Комнатная температура до 0,3Tₘ |

| Микроструктурные изменения | Деформация и рекристаллизация происходят одновременно, что приводит к образованию мелких и однородных зерен. | Зерна удлиняются и деформируются, что приводит к деформационному упрочнению |

| Качество поверхности | Толстая оксидная окалина (5–10 мкм), плохая чистота поверхности (Ra ≥ 6,3 мкм) | Отсутствие окалины, отличная чистота поверхности (Ra ≤ 1,6 мкм) |

| Точность размеров | Допуск ±0,1–0,5 мм | Допуск ±0,01–0,1 мм |

| Механические свойства | Умеренная прочность, хорошая пластичность | Более высокая прочность (20–401ТП3Т выше, чем у горячекатаной), меньшая пластичность |

| Приложения | Черновая формовка профилей и толстых листов | Окончательная формовка тонких листов, полос и прецизионных профилей |

3.3Типы прокатных станов и дефекты прокатки

Типы прокатных станов (по конфигурации валков)

- Двухвалковый стан: простая конструкция, доступен в реверсивном типе (валки вращаются в обоих направлениях, используется для черновой прокатки) и нереверсивном типе (однонаправленный, используется для простых профилей).

- Трёхвалковый прокатный стан: верхние, средние и нижние валки вращаются попеременно в противоположных направлениях, обеспечивая возвратно-поступательную прокатку заготовки. Подходит для листов средней и большой толщины.

- Четырехвалковый стан: состоит из рабочих валков малого диаметра (обеспечивают давление), поддерживаемых опорными валками большого диаметра (предотвращают изгиб). Обычно используется для прокатки листов и полос.

- Кластерный прокатный стан: рабочие валки сверхмалого диаметра (≤10 мм) поддерживаются несколькими опорными валками. Подходит для производства сверхтонких полос, таких как алюминиевая фольга (толщиной ≤0,01 мм).

Типичные дефекты прокатки и меры контроля

- Волнистые края: возникают из-за изгиба валков, что приводит к чрезмерному сужению кромок. Контролируются конструкцией коронки валков (немного больший диаметр в центре).

- Трещины типа «молния»: возникают из-за недостаточной пластичности или слишком низкой температуры прокатки. Устраняются предварительным нагревом заготовок до соответствующей температуры.

- Расслоение (аллигаторизация): возникает, когда неравномерная деформация вызывает чрезмерное центральное растягивающее напряжение. Устраняется оптимизацией степени обжатия (≤30% за проход).

- Складки: возникают из-за слишком низкого обжатия, приводящего к наложению металла на поверхность. Контролируются минимальным обжатием ≥5% за проход.

4.0Процессы вытяжки и экструзии

4.1Рисование по металлу

Определение и основные характеристики

Вытяжка — это процесс, при котором металлическая заготовка под действием растягивающего усилия протягивается через отверстие матрицы, уменьшая площадь её поперечного сечения. Ключевое отличие от экструзии заключается в направлении приложения силы: при вытяжке используется «протягивание», а при экструзии — «выталкивание». В зависимости от размера изделия вытяжка подразделяется на:

- Волочение прутков: сечение ≥10 мм², используется для изготовления валов. Выполняется на волочильном станке с усилием тяги ≤150 тонн.

- Волочение проволоки: сечение ≤10 мм², используется для проволоки и пружин. Требует многократного прохода (диаметр может быть уменьшен до 0,0025 мм) с использованием алмазных волок для обеспечения точности.

- Волочение труб: используется оправка для контроля внутреннего диаметра, как фиксированная, так и плавающая. Обычно применяется для окончательной обработки бесшовных труб.

Преимущества и ограничения процесса

- Преимущества: Высокая точность размеров (допуск IT7–IT9), отличная чистота поверхности (Ra ≤0,8 мкм), возможность изготовления сложных поперечных сечений, таких как фасонные прутки.

- Ограничения: Ограниченная деформация за проход (уменьшение диаметра ≤20%), требующая нескольких проходов с промежуточным отжигом. Оптимально подходит для деталей малого сечения.

4.2Экструзия

Принцип и классификация

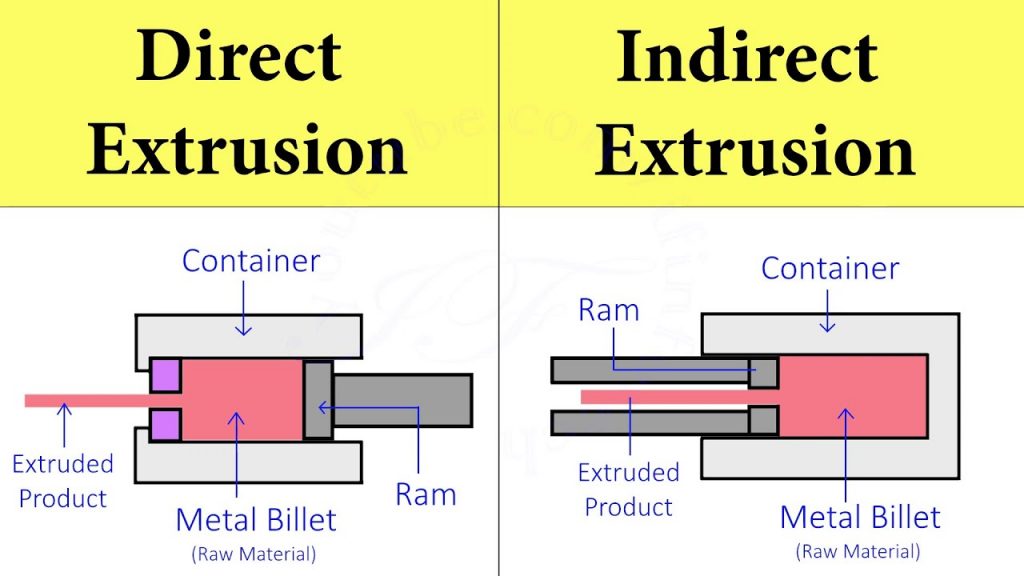

При экструзии металл помещается в закрытую камеру и через пресс-форму продавливается через фильеру, образуя длинномерные изделия с поперечным сечением, соответствующим диаметру отверстия фильеры. По температуре и направлению усилия экструзия подразделяется на:

- Горячая экструзия: выполняется при давлении 0,5Tₘ–0,75Tₘ и давлении 35–700 МПа. Широко применяется для профилей из алюминия и медных сплавов, таких как оконные рамы и аэрокосмические конструкции.

- Холодное выдавливание: выполняется при комнатной температуре до 0,3Tₘ. Применяется для прецизионных деталей из стали и алюминия, таких как банки и заготовки шестерён. Позволяет формовать изделия, близкие к заданным размерам.

- Прямое (прямое) выдавливание: металл течёт в том же направлении, что и плунжер. Трение о контейнер необходимо преодолеть, что делает этот метод пригодным для формования изделий с простыми поперечными сечениями.

- Непрямое (обратное) выдавливание: металл течёт в направлении, противоположном движению плунжера, что исключает трение в контейнере. Идеально подходит для сложных полых профилей.

Типичные дефекты экструзии

- Поверхностные трещины: возникают из-за чрезмерно высокой температуры или скорости экструзии, когда поверхностное напряжение превышает предел прочности на разрыв.

- Дефекты труб: неравномерный поток приводит к затягиванию оксидной окалины и включений в центр изделия.

- Внутренние трещины: Высокое растягивающее гидростатическое напряжение в центре зоны деформации штампа приводит к образованию пустот.

- Поверхностные швы: Остаточный материал от предыдущей экструзии остается на поверхности матрицы и отпечатывается на изделии.

5.0Заключение

Технологии обработки металлов давлением играют ключевую роль в современном производстве, обеспечивая эффективное использование материалов и точный контроль механических свойств. Каждый процесс имеет свои собственные технические характеристики и границы применения:

- Холодная обработка (холодная ковка, холодная прокатка, холодное волочение): подходит для высокоточных, высокопрочных деталей, но требует высокотоннажного оборудования и промежуточного отжига.

- Горячая обработка (горячая ковка, горячая прокатка, горячее выдавливание): лучше всего подходит для больших деформаций и крупных деталей, легко формуется, но с более низкой точностью и худшим качеством поверхности.

- Горячая обработка: сочетает в себе преимущества холодной и горячей обработки, применима для деталей средней точности и среднесерийного производства, но требует строгого контроля температуры.

- Сильные стороны, связанные с процессом: Ковка превосходна для сложных трехмерных форм; прокатка оптимизирована для непрерывных длинных профилей; волочение подходит для небольших, точных поперечных сечений; экструзия позволяет изготавливать сложные и полые профили.

На практике при выборе процесса необходимо учитывать характеристики материала (например, пластичность, температуру рекристаллизации), требования к продукту (точность, прочность, объём производства) и ограничения по стоимости. Оптимизация параметров процесса, таких как температура, скорость деформации и конструкция штампа, помогает снизить количество дефектов и повысить как качество продукции, так и эффективность производства.

В перспективе развитие обработки металлов давлением будет сосредоточено на интеллектуальном контроле температуры, проектировании прецизионных штампов и экологически безопасных методах (таких как горячая штамповка без окисления) для удовлетворения растущих требований к производительности в передовых производственных отраслях.

Ссылки

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0