В процессах механической обработки режущие инструменты непосредственно участвуют в удалении материала, отвечая за срезание излишков металла с заготовки. Выбор типа инструмента, его конструкции, материала и геометрических параметров в значительной степени зависит от характеристик заготовки и конфигурации станка. Эти решения имеют решающее значение для обеспечения точности обработки, эффективности и общей стабильности процесса.

1.0Какие существуют типы металлорежущих инструментов?

В зависимости от назначения и методов обработки, металлорежущие инструменты можно разделить на следующие семь основных категорий. Каждая категория специально разработана для конкретных сценариев обработки:

- Токарные и режущие инструментыВключает токарные инструменты (обычно используемые на обычных токарных станках и станках с ЧПУ), строгальные инструменты (предназначенные для строгальных станков), пазовые инструменты, расточные инструменты, инструменты для профильной токарной обработки и различные специальные режущие инструменты. Эти инструменты в основном используются для прямолинейной резки, контурной обработки и основных операций по удалению материала.

- Инструменты для сверления отверстийВ данном разделе рассматриваются инструменты, используемые для создания отверстий в твердых материалах, а также для доработки существующих отверстий, такие как сверла (обычно используемые на радиально-сверлильных станках) и развертки (обычно применяемые на обрабатывающих центрах). Эти инструменты необходимы для получения точных и высококачественных отверстий.

- Инструменты для протяжкиПредназначены для обработки сквозных отверстий различной формы, плоских поверхностей и профилей. Протяжки — это многозубчатые высокопроизводительные инструменты, обычно используемые в сочетании с горизонтальными протяжными станками, что делает их идеальными для массового производства.

- ФрезыИспользуется для обработки плоских поверхностей, боковых поверхностей, ступенчатых поверхностей, формованных поверхностей, а также для операций отрезки и прорезки пазов. К распространенным примерам относятся торцевые фрезы, формовочные фрезы и фрезы для шпоночных пазов, обеспечивающие как высокую эффективность, так и гибкость обработки.

- Инструменты для нарезания резьбыПрименяется для обработки внутренней и наружной резьбы, включая резьбонарезные инструменты, метчики и плашки (широко используются на резьбонакатные станкиЭти инструменты играют решающую роль в определении точности и надежности резьбовых соединений.

- Инструменты для нарезки зубчатых колесЭти инструменты специально разработаны для обработки эвольвентных зубчатых передач и других профилей неэвольвентных зубчатых передач, таких как зубофрезы, червячные зубофрезы и шлицевые зубофрезы. Это специализированные инструменты, необходимые для прецизионного изготовления зубчатых передач.

- абразивные инструментыВключает в себя шлифовальные круги (обычно используемые на плоскошлифовальных станках), абразивные ленты, масляные камни и полировальные круги. Эти инструменты используются для финишной обработки поверхности с целью улучшения шероховатости поверхности, точности размеров и общего качества детали.

2.0Как определяются и применяются геометрические параметры металлорежущих инструментов?

Геометрия инструмента является решающим фактором в производительности резки. Ее определение и применение должны основываться на единой системе координат. Данное объяснение структурировано с трех точек зрения: составные элементы, геометрические углы и рабочие углы.

2.1Из каких элементов состоит режущая часть инструмента?

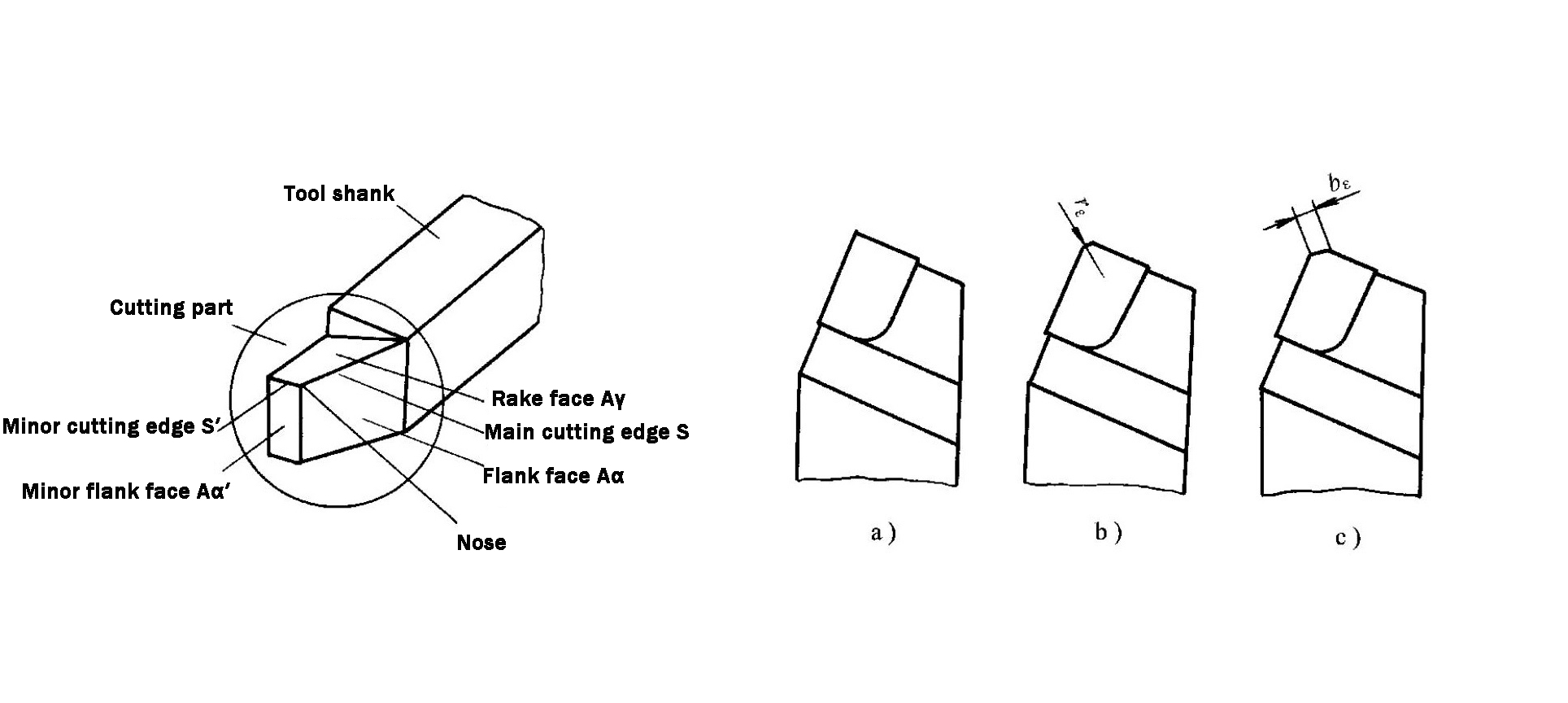

Хотя режущие инструменты значительно различаются по типу и конструкции, основной состав их режущих частей в основном остается неизменным. В качестве примера рассмотрим стандартный инструмент для наружного токарного дела. Основные элементы его режущей части следующие (см. рис. 1-19):

- Лицо граблей (Aᵧ)Поверхность, по которой движется стружка во время резки. Она напрямую влияет на эффективность удаления стружки и качество резки.

- Боковая часть лица (Aᵣ)Поверхность, обращенная к переходной поверхности заготовки. Ее геометрия влияет на трение при резании и выделение тепла.

- Вспомогательная боковая поверхность (Aᵣ′)Поверхность, обращенная к уже обработанной поверхности заготовки, в основном отвечает за обеспечение качества поверхности.

- Основная режущая кромка (S)Линия пересечения между передней и задней поверхностями грабель. Она образует переходную поверхность и выполняет основную задачу по удалению материала.

- Вспомогательная режущая кромка (S′)Линия пересечения передней и вспомогательной боковых поверхностей. Она работает совместно с основной режущей кромкой для удаления материала и, наконец, придания формы обработанной поверхности.

- Нос инструментаНебольшая режущая кромка на стыке основной и вспомогательной режущих кромок. Она может иметь закругленный или скошенный нос (см. рис. 1-20) и оказывает непосредственное влияние на стабильность резания и качество поверхности.

2.2Как классифицируются и измеряются геометрические углы режущей части?

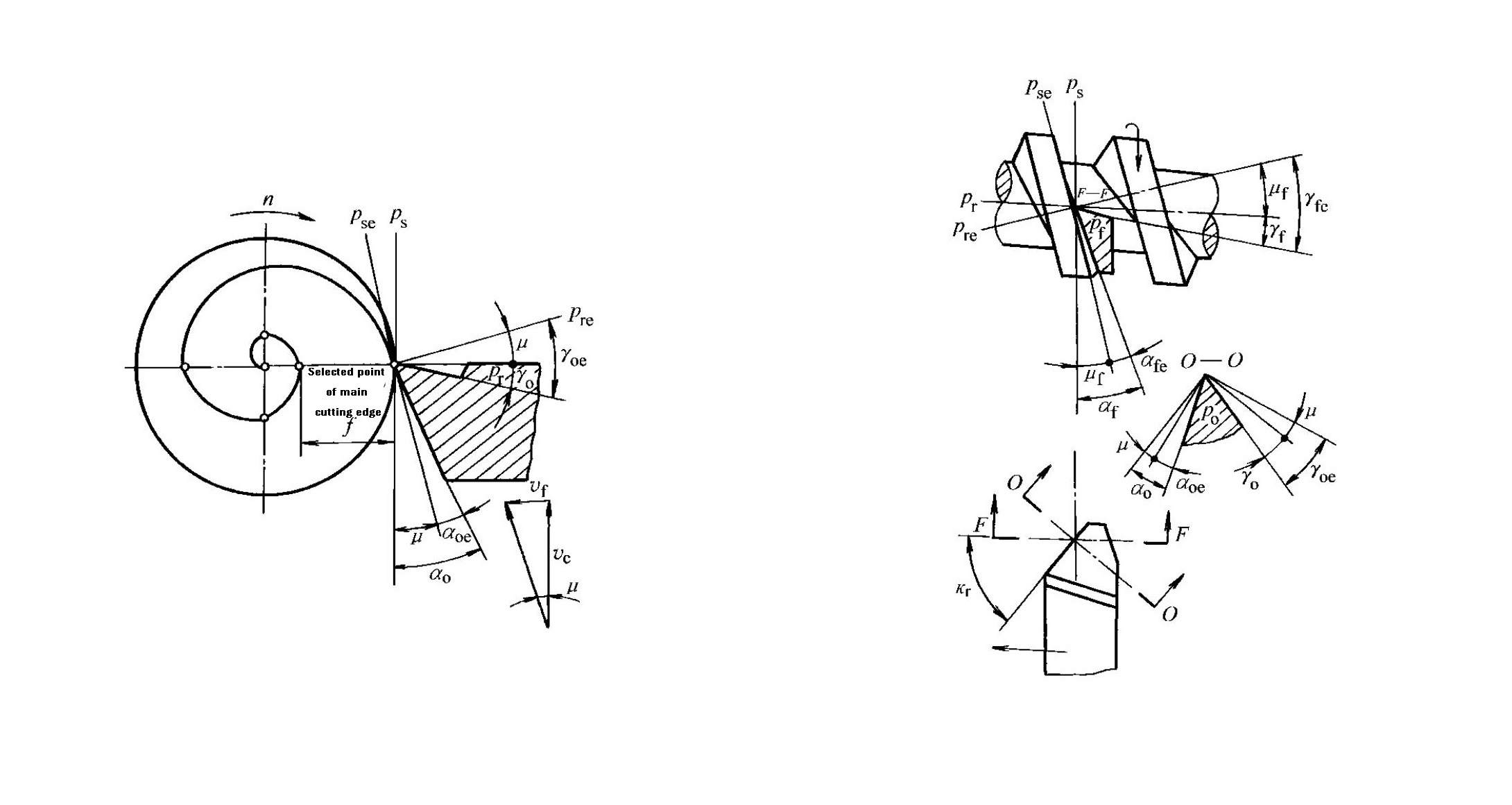

Определение геометрических параметров инструмента основано на системах координат и плоскостях отсчета. Система отсчета «останавливаемый инструмент» является фундаментальной основой для проектирования, изготовления, заточки и измерения инструмента. Углы, определенные в этой системе, называются номинальными углами. Ниже представлен обзор широко используемой системы ортогональных плоскостей отсчета и связанных с ней углов.

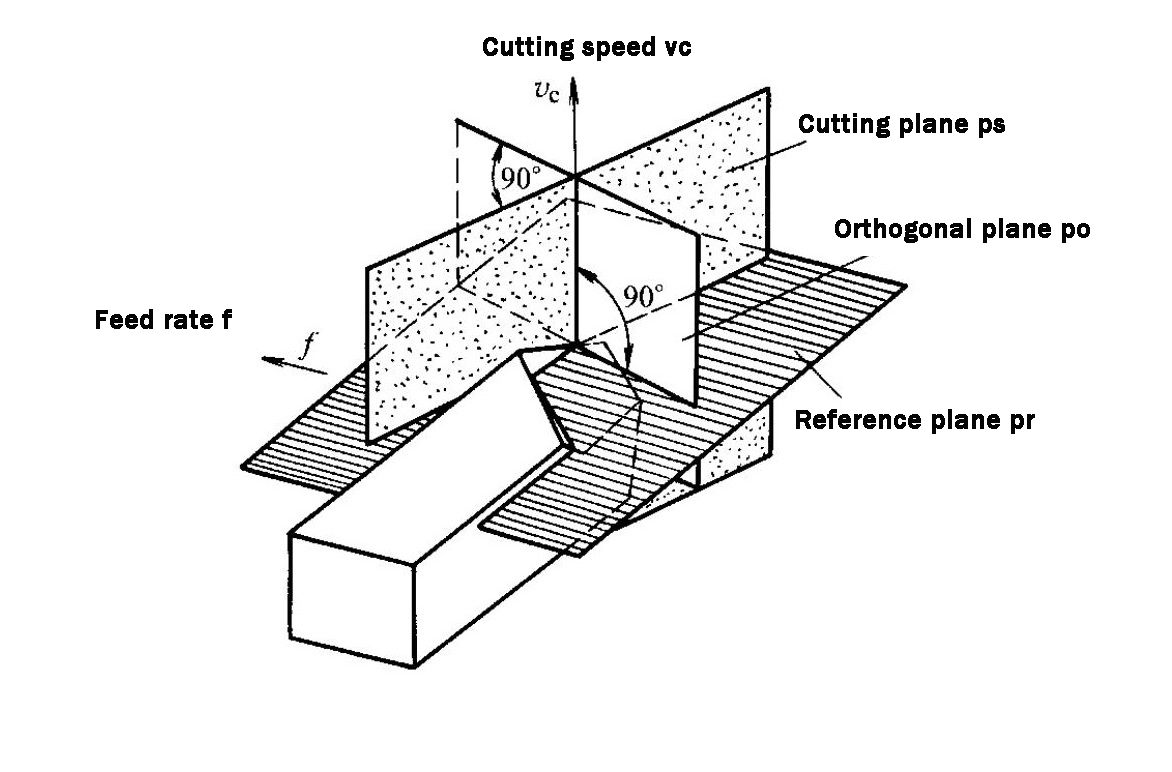

Состав ортогональной системы отсчета (см. рис. 1-21)

- Базовая плоскость (Pᵣ)Плоскость, проходящая через выбранную точку на режущей кромке и перпендикулярная основному направлению резания. Для токарных и строгальных инструментов она параллельна плоскости крепления хвостовика инструмента; для вращающихся инструментов, таких как сверла и фрезы, она проходит через ось инструмента.

- Секущая плоскость (Pₛ)Плоскость, проходящая через выбранную точку на режущей кромке, касательная к режущей кромке и перпендикулярная базовой плоскости. Для инструментов с прямым лезвием она включает режущую кромку и перпендикулярна базовой плоскости.

- Ортогональная плоскость (Pₒ)Плоскость, проходящая через выбранную точку на режущей кромке и перпендикулярная как базовой плоскости, так и плоскости резания. Ее также можно рассматривать как плоскость, перпендикулярную проекции режущей кромки на базовую плоскость.

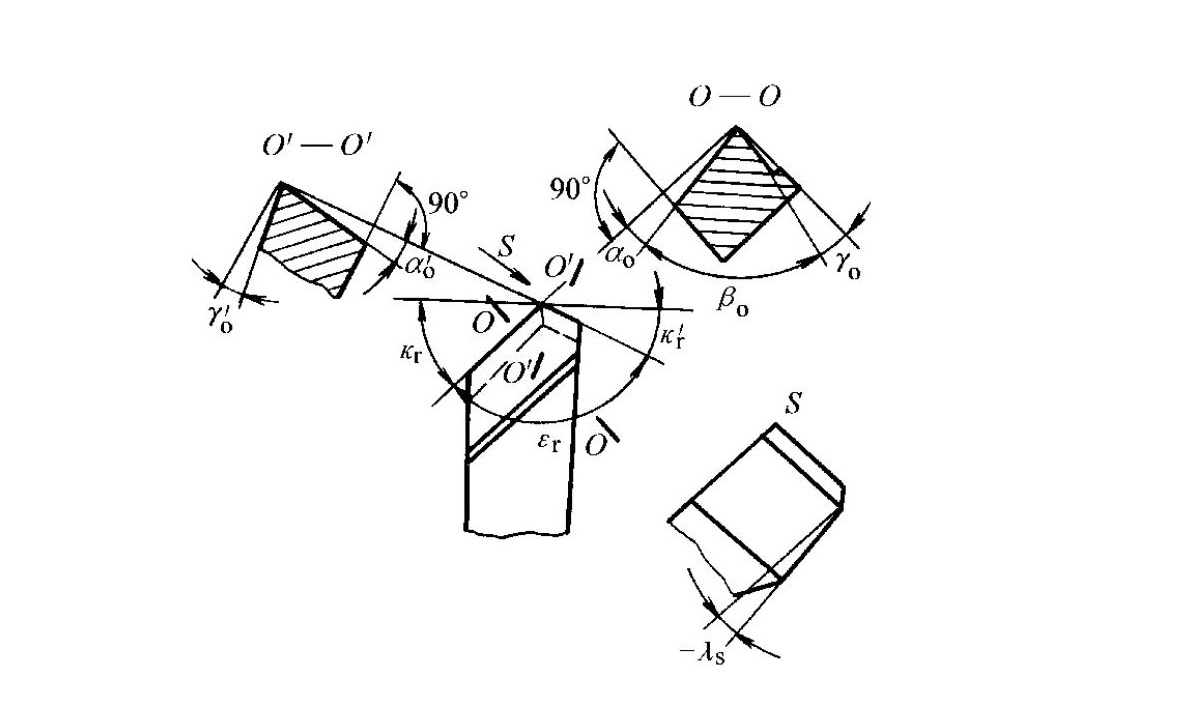

Классификация и определение заданных углов инструмента (см. рис. 1-22)

Указанные углы измеряются в разных плоскостях отсчета и определяются следующим образом:

Углы, измеренные в ортогональной плоскости.

- Угол наклона (γₒ)Угол между передней кромкой и плоскостью резания. Он положителен, если угол между передней кромкой и плоскостью резания меньше 90°, и отрицателен, если больше 90°. Этот угол оказывает существенное влияние на производительность резания.

- Угол зазора (αₒ)Угол между боковой поверхностью и плоскостью резания. Он положителен, когда угол между боковой поверхностью и базовой плоскостью меньше 90°, и отрицателен, когда он больше 90°. Его основная функция — уменьшение трения между боковой поверхностью и переходной поверхностью.

- Угол клина (βₒ)Угол между передней и задней поверхностями. Это производный угол, вычисляемый по формуле: βₒ = 90° − (γₒ + αₒ) (Уравнение 1-1).

Углы, измеренные в базовой плоскости.

- Основной угол режущей кромки (κᵣ)Угол между основной плоскостью резания и предполагаемым направлением подачи. Он всегда имеет положительное значение.

- Вспомогательный угол режущей кромки (κᵣ′)Угол между вспомогательной плоскостью резания и предполагаемым противоположным направлением подачи.

- Угол носа (εᵣ): Угол между основной плоскостью резания и вспомогательной плоскостью резания. Это производный угол, вычисляемый по формуле: εᵣ = 180° − (κᵣ + κᵣ′) (Уравнение 1-2).

Угол, измеренный в плоскости среза.

- Угол наклона (λₛ)Угол между основной режущей кромкой и базовой плоскостью. Он положителен, когда носик инструмента находится выше плоскости крепления хвостовика инструмента, отрицателен, когда он ниже, и равен 0°, когда режущая кромка параллельна (лежащая кромка лежит в базовой плоскости).

Угол, измеренный во вспомогательной ортогональной плоскости.

- Вспомогательный габаритный угол (αₒ′)Угол между вспомогательной боковой поверхностью и вспомогательной плоскостью резания. Он положителен, если угол между вспомогательной боковой поверхностью и базовой плоскостью меньше 90°, и отрицателен, если больше 90°. Этот угол определяет положение вспомогательной боковой поверхности.

2.3Какие факторы влияют на рабочие углы режущего инструмента?

Указанные углы представляют собой идеализированные условия. В реальных условиях обработки движение подачи и установка инструмента изменяют реальную геометрию резания, что приводит к изменению рабочих углов. Основные влияющие факторы следующие:

Влияние движения подачи

- Поперечное движение подачи (см. рис. 1-23)При отрезке или нарезании канавок на токарном станке инструмент подается поперечно. Результирующее направление движения образует угол μ с основным направлением движения. Рабочая базовая плоскость (Pᵣₑ) и рабочая плоскость резания (Pₛₑ) поворачиваются на μ относительно базовой плоскости (Pᵣ) и плоскости резания (Pₛ). Рабочие передний и задний углы равны: γₒₑ = γₒ + μαₒₑ = αₒ − μ (Уравнение 1-3), где tan μ = f / (πd), f — поперечная подача за оборот (мм/об), а d — мгновенный диаметр в выбранной точке резания (мм). В результате рабочий передний угол увеличивается, а рабочий задний угол уменьшается. Поэтому при поперечном точении αₒ следует соответствующим образом увеличить, чтобы компенсировать этот эффект.

- Продольное движение корма (см. рис. 1-24)В таких операциях, как нарезание резьбы, результирующее направление движения образует угол μᵦ с основным направлением движения. Рабочие углы наклона и зазора изменяются следующим образом: γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ (Уравнение 1-4), где tan μᵦ = f / (πdω), γᵦ и αᵦ — углы наклона и зазора, измеренные в сечении F–F, а dω — диаметр заготовки в выбранной точке (мм). Большая подача или меньший диаметр увеличивают рабочий угол наклона и уменьшают рабочий угол зазора. Поэтому для обоих концов резьбонарезного инструмента следует выбирать разные углы зазора в зависимости от шага резьбы и направления спирали.

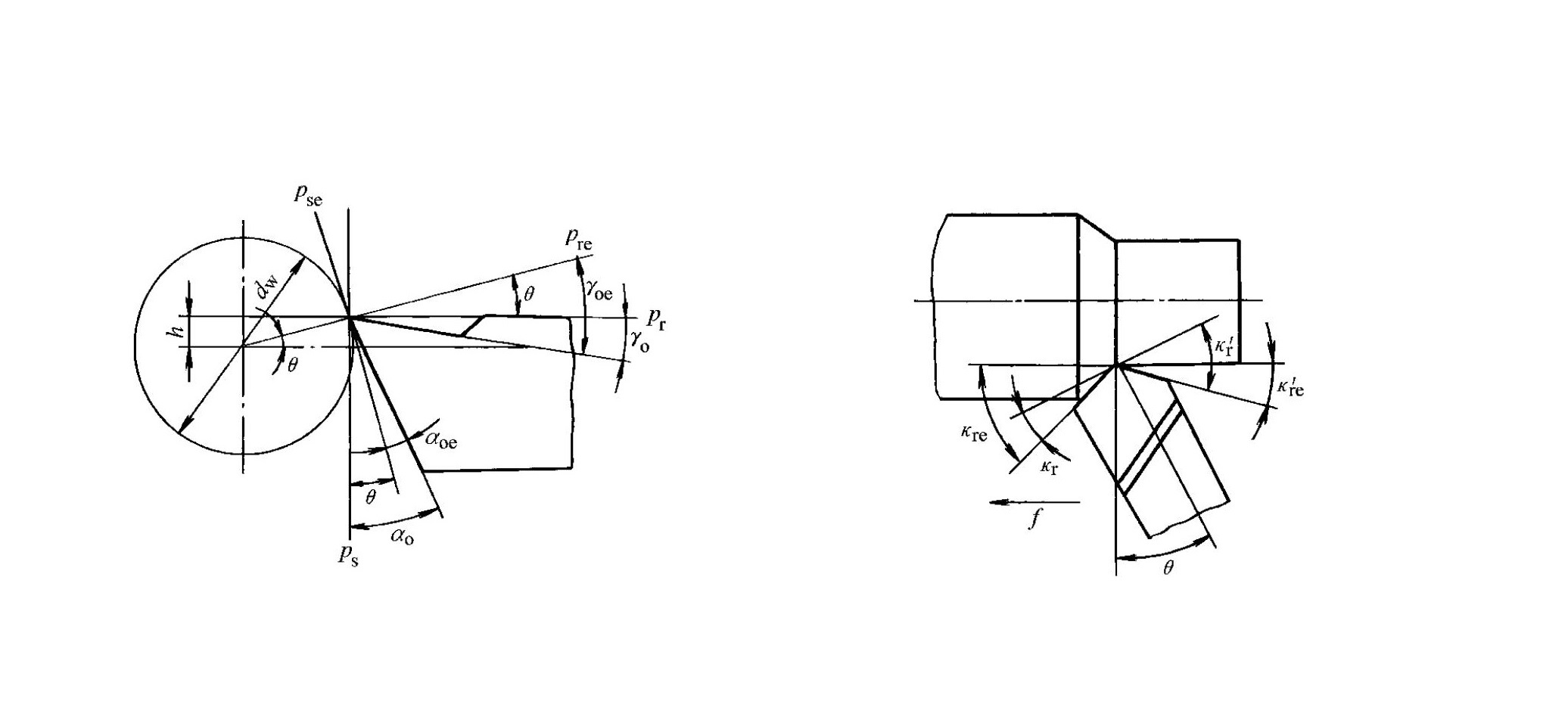

Влияние положения установки инструмента

- Влияние высоты инструмента (см. рис. 1-25)Рассмотрим в качестве примера внешнее точение. Пренебрегая подачей и предполагая λₛ = 0, когда режущая кромка расположена над центром заготовки, рабочая база и плоскости резания поворачиваются на угол θ. Рабочие углы становятся: γₒₑ = γₒ + θαₒₑ = αₒ − θ (Уравнение 1-5), где h — высота режущей кромки над центром заготовки. Когда режущая кромка находится ниже центра, изменение угла происходит в противоположном направлении. При расточке тенденция изменения рабочих углов противоположна тенденции при внешнем точении.

- Влияние того, что ось хвостовика инструмента не перпендикулярна направлению подачи (см. рис. 1-26)Когда ось хвостовика инструмента наклонена на угол θ относительно направления подачи, углы рабочей режущей кромки изменяются следующим образом: κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (Уравнение 1-6)

3.0Как следует выбирать материалы для металлорежущих инструментов?

Материалы режущего инструмента относятся конкретно к материалам, используемым для режущей части инструмента. Их характеристики являются решающим фактором эффективности резания и должны выбираться научно обоснованным способом, исходя из требований к обработке и характеристик обрабатываемой детали.

3.1Какими основными свойствами должны обладать материалы для режущих инструментов?

В процессе резки режущая кромка инструмента подвергается воздействию высоких температур, высокого давления, трения, ударов и вибрации. Поэтому материалы, из которых изготовлен режущий инструмент, должны соответствовать следующим ключевым требованиям к эксплуатационным характеристикам:

- Высокая твердость и износостойкостьТвердость при комнатной температуре должна быть не менее 60 HRC. В целом, более высокая твердость, более высокое содержание карбидов, более мелкие частицы карбидов и более равномерное распределение приводят к лучшей износостойкости.

- Достаточная прочность и износостойкостьДля предотвращения поломки инструмента или сколов кромки во время обработки необходимы достаточная прочность на изгиб и ударная вязкость.

- Хорошая термостойкость и теплопроводностьТермостойкость — это способность сохранять твердость, износостойкость, прочность и ударную вязкость при повышенных температурах. Лучшая теплопроводность помогает снизить температуру в зоне резания и замедлить износ инструмента.

- Хорошая технологичность и экономическая эффективностьМатериал должен обладать хорошей обрабатываемостью, ковкостью, термообрабатываемостью, свариваемостью и шлифуемостью, а также обеспечивать благоприятное соотношение цены и качества.

3.2Какие существуют распространенные типы и характеристики материалов для режущих инструментов?

К распространенным материалам для режущих инструментов относятся углеродистая инструментальная сталь, легированная инструментальная сталь, быстрорежущая сталь (HSS), твердые сплавы и сверхтвердые материалы. Среди них наиболее широко используются быстрорежущая сталь и твердые сплавы.

Быстрорежущая сталь (HSS)

Быстрорежущая сталь — это высоколегированная инструментальная сталь, содержащая значительное количество вольфрама, хрома, молибдена, ванадия и других легирующих элементов. Она отличается высокой прочностью, хорошей ударной вязкостью, относительно высокой износостойкостью и жаростойкостью, сохраняя режущую способность при температурах 600–700 °C. Быстрорежущая сталь демонстрирует минимальную деформацию при термообработке, легко поддается ковке и шлифованию, что делает ее материалом для режущих инструментов с превосходными общими характеристиками и широким спектром применения. Она особенно подходит для изготовления сложных режущих инструментов, таких как фрезы, сверла, зубофрезы и протяжки. В зависимости от требований к применению быстрорежущую сталь можно разделить на две основные категории:

- Быстрорежущая сталь общего назначенияТвердость обычно колеблется от 63 до 66 HRC. Скорость резания при обработке стали, как правило, ограничена 50–60 м/мин. Она не подходит для высокоскоростной резки или обработки очень твердых материалов. К распространенным маркам относятся W18Cr4V (хорошие общие характеристики), W6Mo5Cr4V2 (более высокая прочность, ударная вязкость и обрабатываемость в горячем состоянии, чем W18Cr4V, но несколько более низкая термическая стабильность) и W14Cr4VMn-RE (характеристики близки к W18Cr4V).

- Высокопрочная быстрорежущая стальРазработаны на основе высокопрочной быстрорежущей стали общего назначения путем увеличения содержания углерода и ванадия или добавления таких элементов, как кобальт и алюминий. Эти стали сохраняют твердость около 60 HRC при 630–650 °C, а срок службы инструмента в 1,5–3 раза превышает срок службы высокопрочной быстрорежущей стали общего назначения. Они подходят для обработки труднообрабатываемых материалов, таких как аустенитные нержавеющие стали, высокотемпературные сплавы и титановые сплавы. К распространенным маркам относятся высокоуглеродистые (9W18Cr4V), высокованадиевые (W12Cr4V4Mo) и сверхтвердые (например, W6Mo5Cr4V2Al и W2Mo9Cr4VCo8). Однако их общие характеристики, как правило, уступают характеристикам высокопрочной быстрорежущей стали общего назначения, а область их применения более ограничена условиями резания.

В таблицах 1-3 приведены основные марки и свойства быстрорежущих сталей.

| Категория | Оценка | Твердость (HRC) | Предел прочности на изгиб (ГПа) | Ударная вязкость (МДж·м⁻²) | Твердость при высоких температурах (HRC) при 600 °C | Прочность на изнурительный процесс |

| HSS общего назначения | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Хороший; можно шлифовать обычными алюминиевыми шлифовальными кругами. |

| W6Mo5Cr4V2 | 62–66 | ≈4,6 | ≈0,5 | 47–48 | Немного уступает стали W18Cr4V; шлифуется обычными алюминиевыми шлифовальными кругами. | |

| W14Cr4VMn-RE | 64–66 | ≈4,0 | ≈0,25 | 48.5 | Хороший; сравним с W18Cr4V. | |

| Высокопроизводительная HSS | 9W18Cr4V (высокоуглеродистая сталь) | 67–68 | ≈3,0 | ≈0,2 | 51 | Хороший; можно шлифовать обычными алюминиевыми шлифовальными кругами. |

| W12Cr4V4Mo (с высоким содержанием ванадия) | 63–66 | ≈3,2 | 0.25 | 51 | Бедный | |

| W6Mo5Cr4V2Al (сверхтвердый) | 68–69 | ≈3,43 | ≈0,3 | 55 | Немного уступает стали W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3,0 | ≈0,25 | 54 | Относительно бедный | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3,6 | ≈0,27 | 51 | Бедный | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2,5 | ≈0,11 | 54 | Бедный | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Хороший; можно шлифовать обычными алюминиевыми шлифовальными кругами. |

Цементированные карбиды

Твердые металлы — это порошковые металлургические материалы, изготовленные из высокотвердых карбидов с высокой температурой плавления (таких как WC, TiC, TaC и NbC), связанных металлическими связующими, включая Co, Mo или Ni. Они обладают твердостью при комнатной температуре 78–82 HRC и жаростойкостью 800–1000 °C. Допустимые скорости резания у них обычно в 4–10 раз выше, чем у быстрорежущей стали. Из-за относительно низкой ударной вязкости и прочности на изгиб твердые металлы обычно припаиваются или механически закрепляются на корпусах инструментов. Распространенные твердые металлы подразделяются на три основные категории:

- Карбиды вольфрама-кобальта (YG)Состоит из WC и Co, обладает хорошей ударной вязкостью, но несколько меньшей твердостью и износостойкостью. Подходит для обработки хрупких материалов, таких как чугун. Более высокое содержание Co улучшает ударную вязкость. Типичные марки включают YG8 (черновая обработка), YG6 (получистовая обработка) и YG3 (чистовая обработка), где числовое значение указывает на содержание кобальта.

- Карбиды вольфрама, титана и кобальта (YT)Состоит из WC, TiC и Co, обладает хорошей термостойкостью и износостойкостью, но относительно низкой ударной вязкостью. Подходит для обработки пластичных материалов, таких как стали. Более высокое содержание TiC повышает износостойкость, но снижает ударную вязкость. Распространенные марки включают YT5 (черновая обработка), YT15 (получистовая обработка) и YT30 (чистовая обработка).

- Карбиды вольфрама-титана-тантала (ниобия) (YW)Производится путем добавления TaC или NbC к карбидам типа YT, сочетая в себе преимущества карбидов типов YG и YT. Подходит для обработки стали, чугуна, цветных металлов, высокотемпературных сплавов и других труднообрабатываемых материалов. Распространенные марки: YW1 и YW2.

Карбиды YG, YT и YW соответствуют классам ISO K, P и M соответственно. Их марки, свойства и области применения приведены в таблицах 1-4.

| Тип | Оценка | Твердость (HRA) | Твердость (HRC) | Предел прочности на изгиб (ГПа) | Износостойкость | Ударопрочность | Теплостойкость | Применимые материалы | Характеристики обработки |

| Вольфрам-кобальт | YG3 | 91 | 78 | 1.08 | – | – | – | Чугун, цветные металлы | Непрерывная резка, отделка и полуфабрикатизация. |

| YG6X | 91 | 78 | 1.37 | – | – | – | Чугун, жаростойкие сплавы | Отделочные и полуотделочные работы | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Чугун, цветные металлы | Непрерывная черновая обработка; периодическая получистовая обработка. | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Чугун, цветные металлы | Прерывистая шероховатость | |

| Вольфрам-титан-кобальт | YT5 | 89.5 | 75 | 1.37 | – | – | – | Сталь | Черновая обработка |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Сталь | Периодическая полуфабрикация | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Сталь | Непрерывная черновая обработка; периодическая получистовая обработка. | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Сталь | Непрерывная отделка | |

| Карбиды с добавками редких металлов | YA6 | 92 | 80 | 1.37 | Хороший | – | – | Закаленный чугун, цветные металлы, легированные стали | Полуфабрикат |

| YW1 | 92 | 80 | 1.28 | – | Хороший | Хороший | Труднообрабатываемые стали | Отделочные и полуотделочные работы | |

| YW2 | 91 | 78 | 1.47 | – | Хороший | – | Труднообрабатываемые стали | Получистовая и черновая обработка | |

| никель-молибден-титан | YN10 | 92.5 | 81 | 1.08 | Хороший | – | Хороший | Сталь | Непрерывная отделка |

3.3В каких областях применения используются другие специальные материалы для режущих инструментов?

Помимо широко используемых инструментальных материалов, для выполнения высокотехнологичных операций обработки разработаны следующие специальные режущие материалы:

- Инструментальные материалы с покрытиемТонкие слои тугоплавких металлических соединений, таких как TiC, TiN и Al₂O₃, наносятся на подложки из быстрорежущей стали или твердого сплава с использованием процессов CVD (химическое осаждение из паровой фазы) или PVD (физическое осаждение из паровой фазы). Эти инструменты сочетают в себе прочность и ударную вязкость подложки с превосходной износостойкостью покрытия. Покрытия из TiC обеспечивают повышенную твердость и износостойкость, покрытия из TiN обладают улучшенной стойкостью к окислению и антиадгезионными свойствами, а покрытия из Al₂O₃ обеспечивают отличную термическую стабильность. Тип покрытия может быть выбран в соответствии с конкретными потребностями обработки.

- КерамикаКерамические режущие инструменты, состоящие преимущественно из Al₂O₃, обычно имеют твердость ≥78 HRC и выдерживают температуру 1200–1450 °C. Они обеспечивают очень высокие скорости резания, но обладают относительно низкой прочностью на изгиб и плохой ударопрочностью. Керамические инструменты подходят для чистовой обработки стали, чугуна, материалов высокой твердости и высокоточных компонентов.

- АлмазныйВ основном из синтетического алмаза, эти инструменты обладают чрезвычайно высокой твердостью (приблизительно 10 000 HV по сравнению с 1300–1800 HV у твердого сплава). Их износостойкость в 80–120 раз выше, чем у твердого сплава. Однако алмазные инструменты имеют низкую ударную вязкость и сильное химическое сродство к черным металлам, что делает их непригодными для обработки черных металлов. Они в основном используются для высокоскоростной прецизионной чистовой обработки цветных металлов и неметаллических материалов.

- Кубический нитрид бора (CBN)CBN — это синтетический сверхтвердый материал с твердостью приблизительно 7300–9000 HV и жаростойкостью 1300–1500 °C. Он обладает низким химическим сродством к элементам железа, но имеет относительно низкую прочность и плохую паяемость. Инструменты из CBN в основном используются для обработки закаленных сталей, охлажденного чугуна, высокотемпературных сплавов и других труднообрабатываемых материалов.

4.0Часто задаваемые вопросы о металлорежущих инструментах.

В1: Как выбрать подходящий режущий инструмент для обработки на станке?

А: Выбор зависит от материала заготовки, процесса обработки и типа станка. Токарные инструменты используются на токарных станках, фрезы — на фрезерных, сверла — на сверлильных, а протяжки — на горизонтальных протяжных станках. Геометрия и материал инструмента должны соответствовать условиям резания для достижения оптимальной производительности.

В2: В чем разница между заданными углами и рабочими углами?

А: Заданные углы — это идеальные углы, определенные для проектирования и измерения инструмента в статических условиях. Рабочие углы — это фактические углы во время обработки, на которые влияют подача, высота установки инструмента и его наклон. Правильная регулировка обеспечивает стабильную резку и качество поверхности.

В3: Как угол наклона и угол зазора влияют на производительность резки?

A: Угол заточки (γₒ) регулирует поток стружки и сопротивление резанию, а угол зазора (αₒ) уменьшает трение между боковой поверхностью и поверхностью заготовки. Выбор соответствующих углов увеличивает срок службы инструмента, снижает нагрев и обеспечивает точность размеров.

Вопрос 4: Какие классы твердых сплавов подходят для разных материалов?

A: Класс K (YG): хрупкие материалы, такие как чугун. Класс P (YT): пластичные материалы, такие как сталь. Класс M (YW): стали, чугун и труднообрабатываемые материалы, такие как высокотемпературные сплавы.

В5: Почему алмазные режущие инструменты не подходят для черных металлов?

А: Алмаз вступает в химическую реакцию с железом, вызывая ускоренный износ инструмента. Алмазные инструменты идеально подходят для обработки цветных металлов, пластмасс и композитных материалов, требующих высокоскоростной и высокоточной чистовой обработки.

В6: В каких случаях следует использовать инструменты с покрытием, керамические или инструменты из кубического нитрида бора (CBN)?

A: Инструменты с покрытием (TiN, TiC, Al₂O₃) для повышения износостойкости и термической стабильности. Керамические инструменты для высокоскоростной чистовой обработки сталей, чугуна и твердых материалов. Инструменты из кубического нитрида бора (CBN) для закаленных сталей и высокотемпературных сплавов.

В7: Как движение подачи и высота инструмента влияют на рабочие углы?

А: Поперечная или продольная подача изменяет эффективные углы наклона и зазора. Высота инструмента над или под центром заготовки также изменяет рабочие углы. Правильная компенсация обеспечивает стабильное качество поверхности и эффективность резания.

Ссылка

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371