Профилирование стало жизненно важным процессом в производстве листового металла и профилей, привлекая внимание отрасли своей высокой эффективностью, точностью и передовыми возможностями автоматизации. Для производителей, стремящихся повысить производительность, сократить расходы или расширить ассортимент продукции, инвестиции в линию профилирования могут стать критически важным шагом на пути к долгосрочному росту.

Однако, чтобы определить, подходит ли эта технология, требуется комплексная оценка на основе производственных целей, бюджетных ограничений и производительности оборудования. В этой статье подробно рассматриваются четыре основных типа профилегибочных машин, описываются технические характеристики как стандартных, так и автоматизированных линий, а также выделяются основные инвестиционные факторы, такие как стоимость оборудования, эффективность производства, системная интеграция и эксплуатационное обслуживание, что помогает вам принимать обоснованные решения и максимизировать окупаемость инвестиций.

1.0Четыре основных типа линий профилирования

1.1Таблица терминологии профилирования

| Срок | Определение |

| Умереть | Инструмент внутри пресса, который выполняет пробивку или резку. Он может включать в себя пуансон, лезвие, ножницы, пилу или набор штампов с затычками. |

| Летающий кубик | Штамп, который выполняет операции прессования, пока материал движется. Штамп движется вместе с материалом — также называется «безостановочным». |

| Остановка | Материал останавливается для операций прессования. Также известно как «остановка-резка» или «остановка/старт». |

| Замкнутый цикл | Для управления положением или скоростью используется сервосистема. Движение штампа или материала точно синхронизировано. |

| Открытый цикл | Сервопривод обратной связи отсутствует. Управление осуществляется на основе энкодера, установленного на материале. |

| Способствовать росту | В установках с летающей матрицей открытого цикла пневматический или гидравлический цилиндр помогает согласовать скорость матрицы с потоком материала. |

| Кикер | Механический усилитель, который перемещает штамп вперед с помощью движения пресса, напрямую связанного с ходом пресса. |

| Ускоритель штамповки | Используется в системах с летающей матрицей замкнутого цикла; относится к системе с сервоприводом, которая синхронизирует матрицу со скоростью материала. |

| Привод | Механические компоненты (шариковый винт, ремень и шкив, реечная передача), соединяющие сервосистему с матрицей. |

Профилегибочные машины как правило, попадают в четыре основные категории, определяется двумя ключевыми параметрами: останавливается ли материал во время резки и использует ли система замкнутый контур сервоуправления. Эти типы:

- Остановка с открытым контуром

- Летающая плашка открытого цикла

- Замкнутый контур остановки

- Замкнутый цикл летающей плашки

Другие пользовательские или гибридные конфигурации часто основаны на вариациях или комбинациях этих четырех. Понимание этих типов необходимо для навигации по более сложным архитектурам систем.

Основа классификации:

Линии профилирования классифицируются по следующим признакам:

- Система управления: Используется ли замкнутая сервосистема для точного позиционирования и обратной связи.

- Режим работы: Останавливается ли материал во время прессования или продолжает двигаться (работа с летающей матрицей).

1.2Остановка с открытым контуром

- Контроль: Открытый контур

- Операция: Упоры для материала при резке или пробивке

- Расходы: Низкий

- Точность: Умеренный

- Выход: Низкий

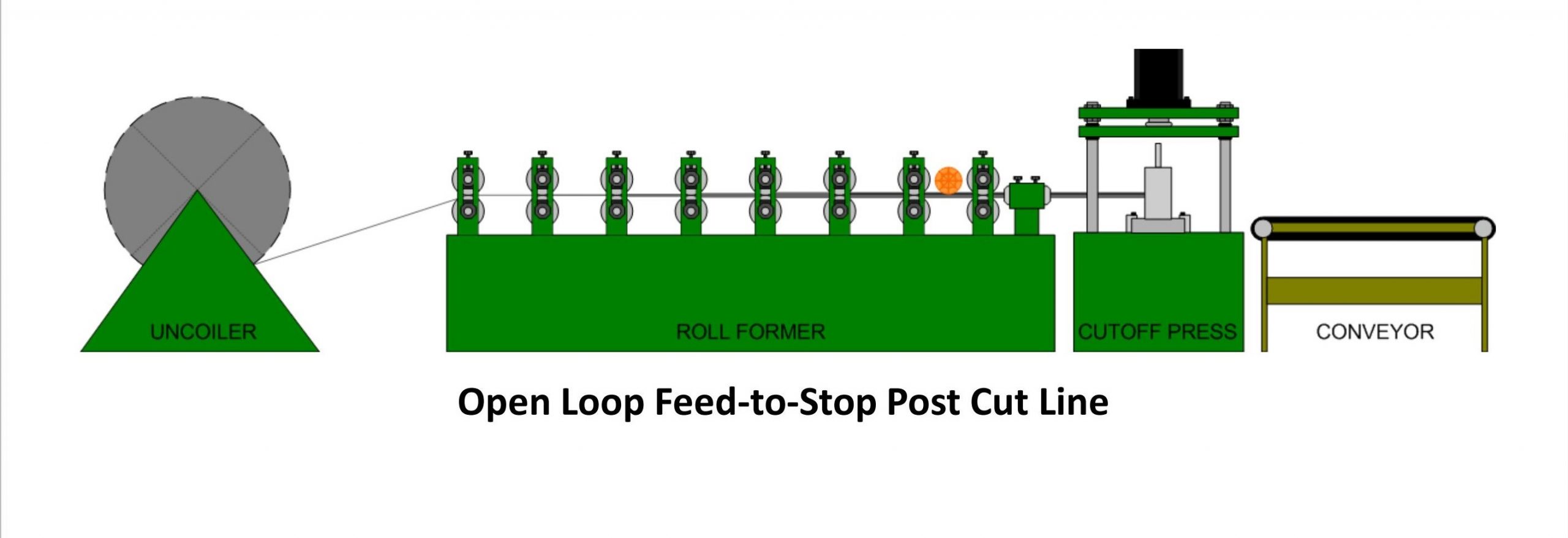

В этой конфигурации для позиционирования материала используются системы управления с открытым контуром, которые останавливаются перед каждым циклом прессования.

Варианты процесса:

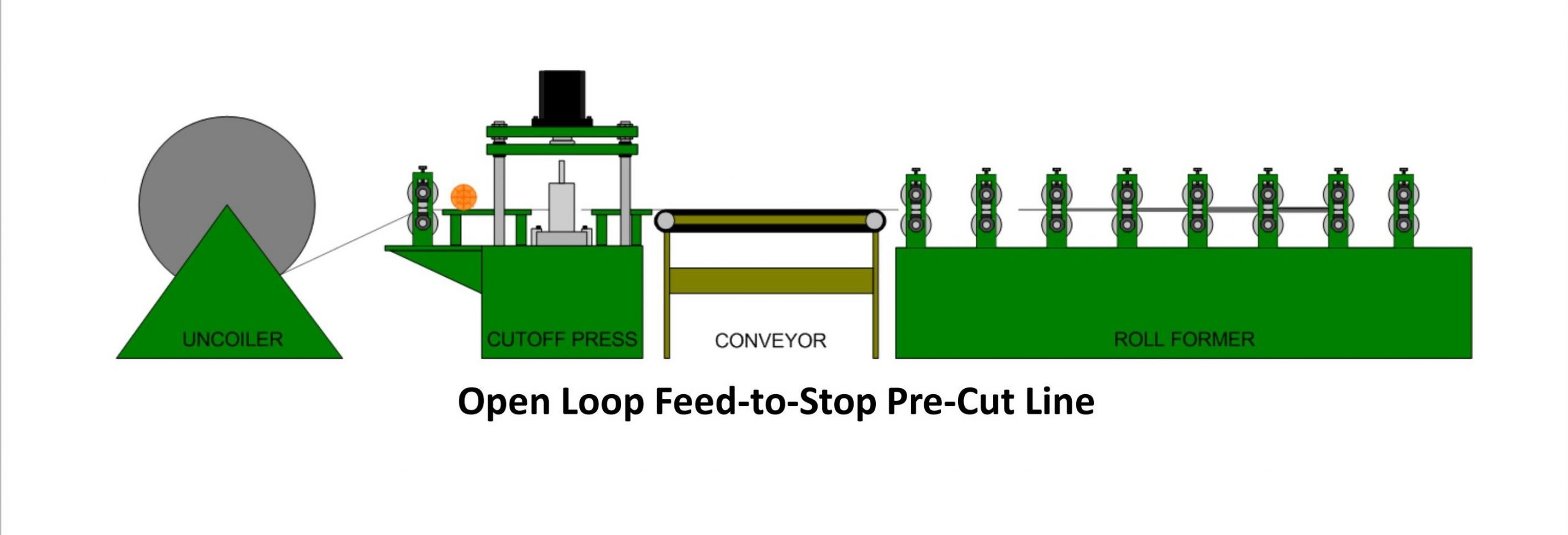

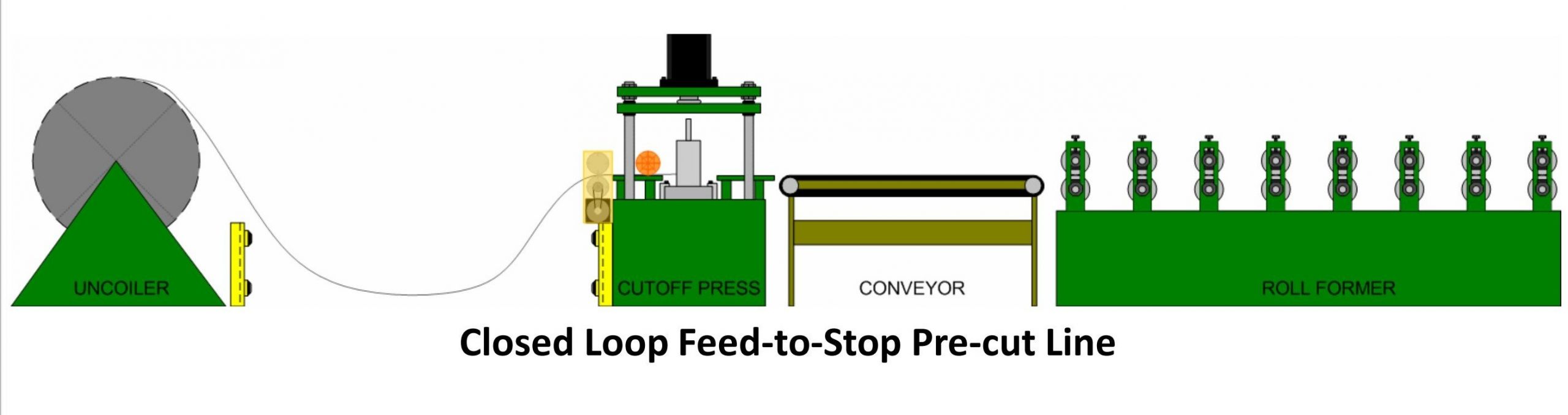

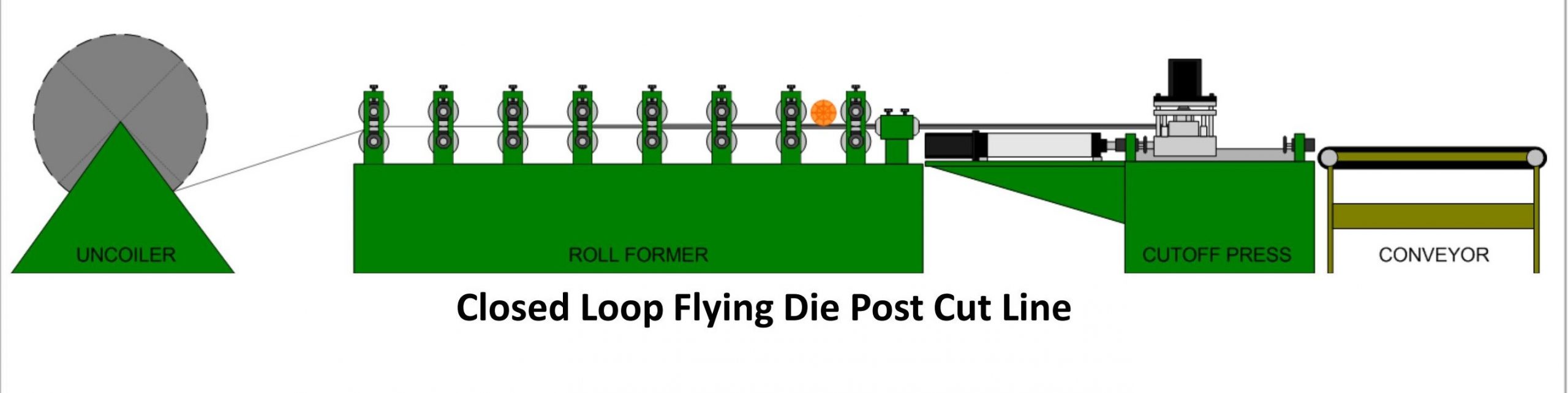

- Пост-резка: Материал сначала формуется в рулон, затем режется с помощью стационарного штампа. Подходит для большинства стандартных применений.

- Предварительно вырезанные: Материал разрезается по длине перед поступлением в формовочную секцию. Эта установка имеет более медленную пропускную способность, но более низкие затраты на инструмент, идеально подходит для бюджетных операций.

1.3Летающая плашка открытого цикла

- Контроль: Открытый контур

- Операция: Резка во время движения материала

- Расходы: Низкий

- Точность: Умеренная (±0,032″ / 0,81 мм)

- Выход: Высокий

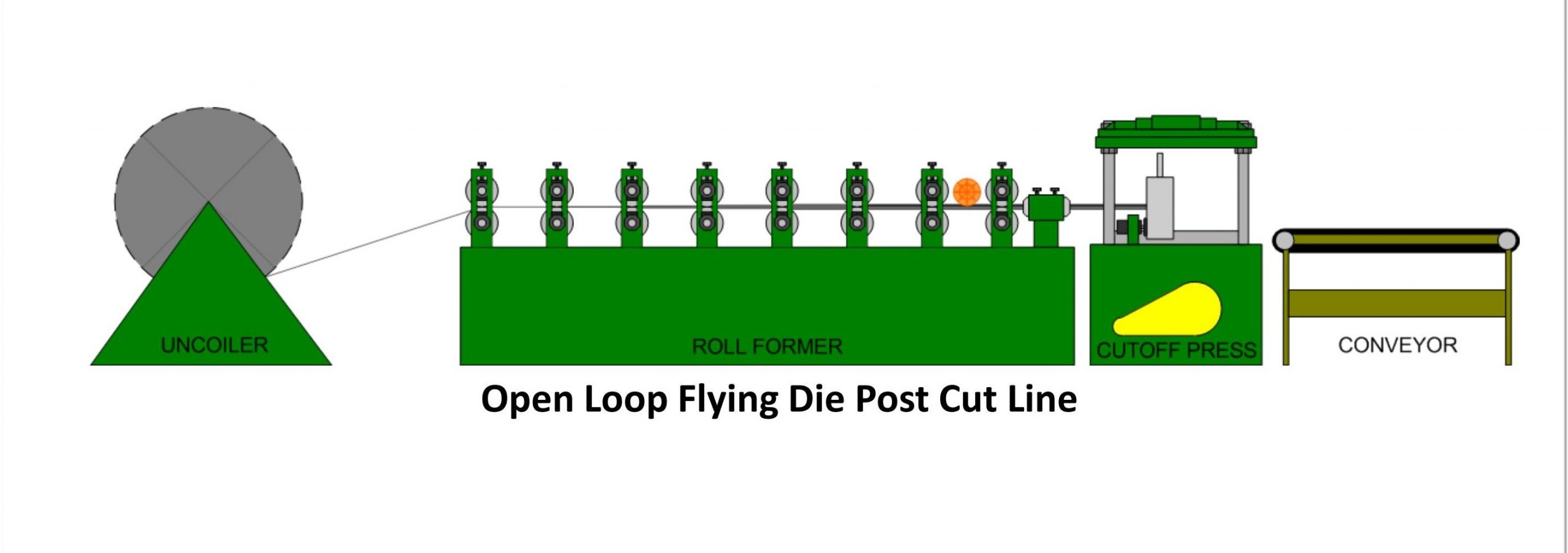

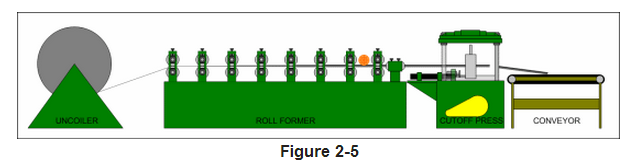

Система летающей матрицы выполняет резку по мере движения материала, при этом матрица движется в соответствии со скоростью материала.

Дополнительные примечания:

Возврат штампа обычно осуществляется посредством пружины или пневматического цилиндра.

В случаях, когда прочность материала недостаточна для поддержки массы штампа, цилиндр наддува может быть добавлен для улучшения ускорения и снижения лобового сопротивления.

1.4Замкнутый контур остановки

- Контроль: Сервопривод с замкнутым контуром

- Операция: Материал останавливается для резки

- Расходы: От среднего до высокого

- Точность: Высокая (±0,003″ / 0,076 мм)

- Выход: Умеренный

Эта система использует обратную связь сервопривода для управления позиционированием материала и повышения повторяемости операций резки или штамповки.

Технические примечания:

Обычно используются подающие ролики с сервоприводом.

Если проблема заключается в пропуске подачи, материальный кодер может быть добавлен для повышения точности обратной связи и обеспечения точности.

1.5Замкнутый цикл летающей плашки

- Контроль: Сервопривод с замкнутым контуром

- Операция: Резка во время движения материала

- Расходы: Самый высокий

- Точность: Очень высокая (±0,015″ / 0,38 мм, до ±0,0002″ / 0,005 мм)

- Выход: Самая высокая (до 600 футов в минуту / 183 м/мин)

Это самая передовая конфигурация, способная выполнять высокоскоростную и высокоточную формовку и резку с использованием сервосинхронизированной системы летающих штампов.

Проектирование системы:

Кость приводится в движение шарико-винтовой привод.

Точность серводвигатель механически соединяется с матрицей посредством шлицевых муфт, что обеспечивает точную синхронизацию.

Система управления непрерывно регулирует движение штампа в соответствии со скоростью и положением материала в режиме реального времени.

1.6Сводная сравнительная таблица

| Тип | Система управления | Состояние резки | Точность (дюйм) | Расходы | Лучшее для |

| Остановка с открытым контуром | Открытый контур | Остановлено | Умеренно (~±0,03) | Низкий | Стандартное, чувствительное к затратам производство |

| Полет по открытому контуру | Открытый контур | Непрерывный | Умеренно (±0,03) | Низкий | Непрерывная работа на средней скорости |

| Замкнутый контур остановки | Сервопривод замкнутого контура | Остановлено | Высокий (±0,003) | Средний–Высокий | Точная пробивка или резка |

| Полеты по замкнутому контуру | Сервопривод замкнутого контура | Непрерывный | Очень высокий (±0,0002) | Самый высокий | Высокоскоростной и высокоточный вывод |

2.0Стандартные линии профилирования

Технология профилирования стала краеугольным камнем в современном производстве листового металла и профилей благодаря своей эффективности, точности и высокому уровню автоматизации. Стандартная линия профилирования, оснащенная гибкой конструкцией и передовыми системами управления, способна удовлетворить разнообразные отраслевые требования.

2.1Основные характеристики:

Современные профилегибочные машины обычно обладают следующими основными преимуществами:

- Техническая надежность: Создано для длительной непрерывной работы с минимальным временем простоя, что гарантирует стабильное производство.

- Высокая гибкость: Быстрая и простая смена инструмента позволяет быстро адаптироваться к различным формам и размерам профилей.

- Поддержка гибкого производства: Интеграция с передовым программным обеспечением и программированием для эффективной и безотходной работы.

- Многофункциональная обработка: Возможность выполнения предварительной пробивки, прорезки пазов, последующей пробивки, гибки, профилирования и летучей резки на одной линии.

АЛЕКВС специализируется на проектировании и производстве высокопроизводительных линий профилирования, сочетая обширный опыт в отрасли с акцентом на надежность, безопасность и гибкость оборудования. Все системы поддерживают быструю смену штампов и охватывают широкий диапазон размеров профилей, что делает их идеальными для различных промышленных применений в обработке листового металла.

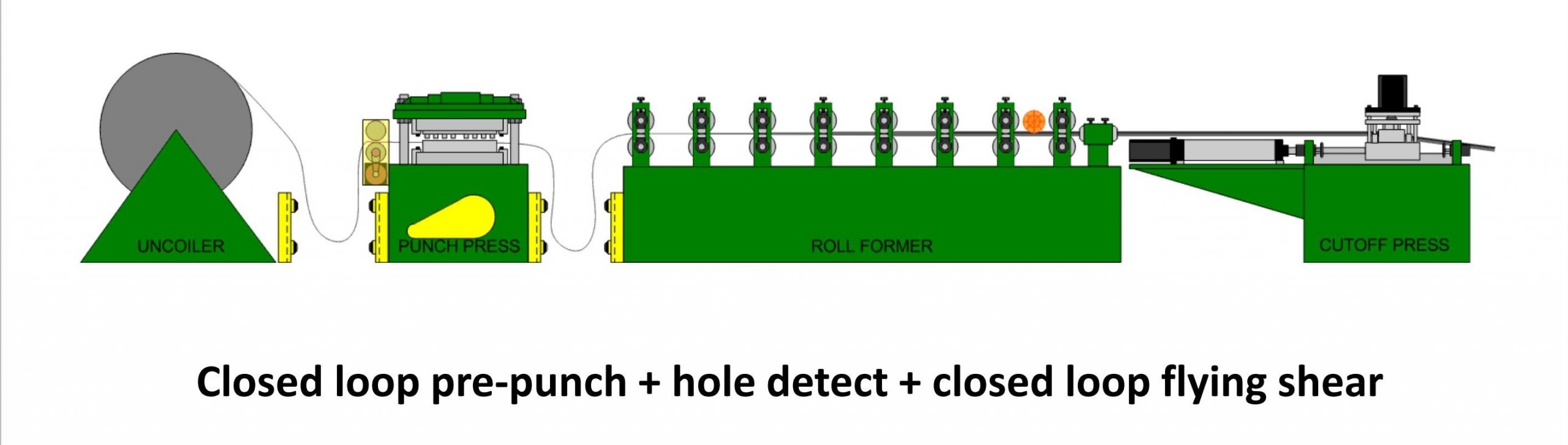

3.0Полностью автоматизированные линии профилирования

Полностью автоматизированные линии профилирования спроектированы для высокоэффективного крупномасштабного производства металлических профилей. Эти системы интегрируют разматыватели, автоматические сварочные машины, профилегибочные станы и интеллектуальные укладочные устройства, обеспечивающие комплексное решение для автоматизации от необработанного рулона до готовой стопки.

Производственная линия оснащена несколькими каналами профилирования и модульными конфигурациями для выравнивания, выравнивания, формовки и резки. Системы переворачивания и укладки оснащены зажимными захватами, сервоприводными рельсами, вакуумными роботизированными руками и интеллектуальными позиционирующими модулями, обеспечивающими эффективную, безопасную и упорядоченную обработку продукции.

3.1Технические преимущества:

- Полная автоматизация процессов: Автоматическая загрузка рулонов и сварка, непрерывное кормление, поточная резка и укладка — ручное вмешательство не требуется.

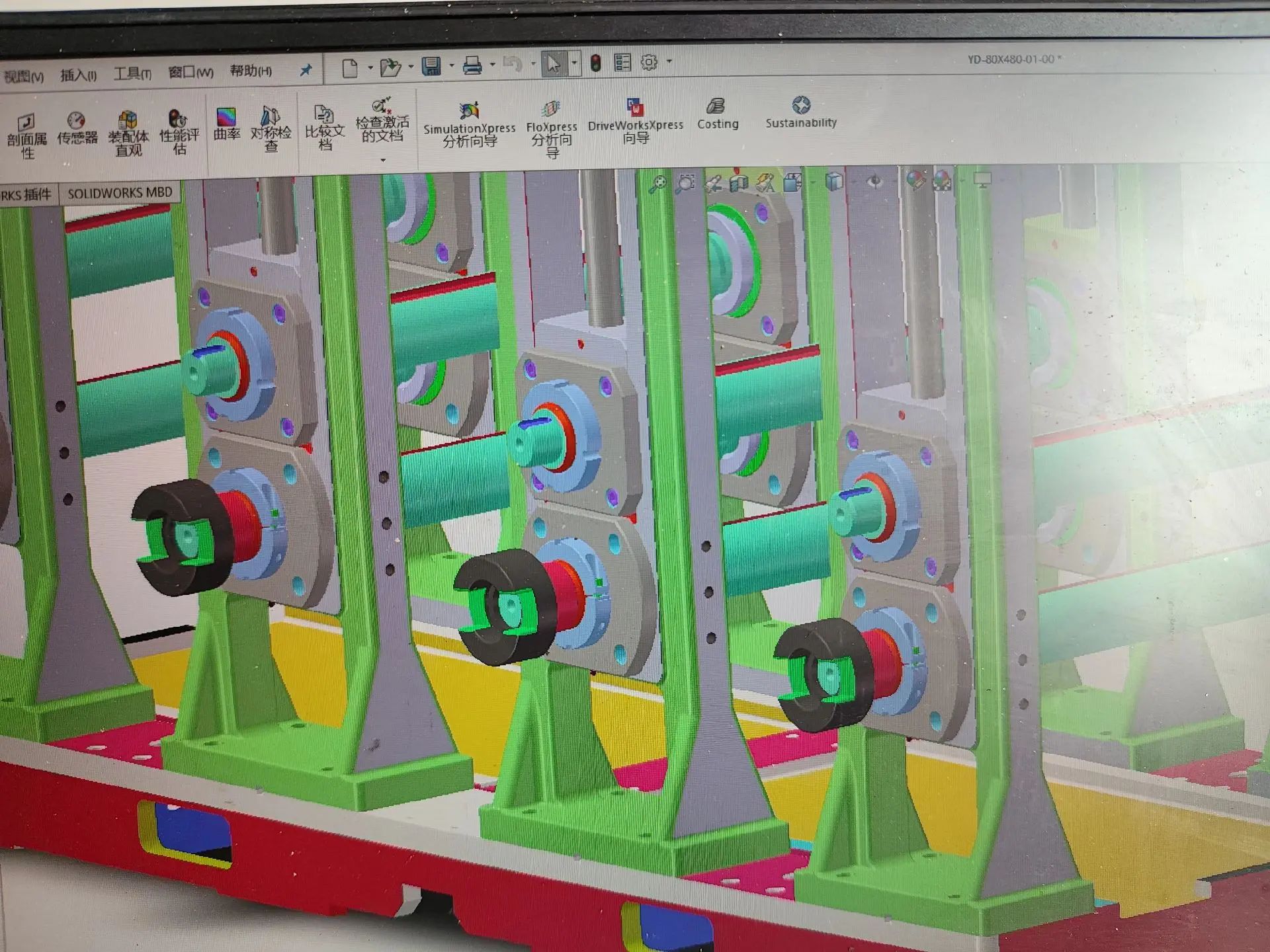

- Многоэтапная прецизионная формовка: Роликовые станции спроектированы с сегментами прогрессивной деформации для достижения сложной геометрии профиля с высокой точностью.

- Адаптивная система выравнивания: Лево-правое выравнивание и вертикальное смещение роликов обеспечивают точное и стабильное отслеживание рулона по всей линии.

- Модульная сервоуправляемая платформа: Независимые сервоуправляемые раздвижные платформы позволяют роботизировать точные операции по перемещению и штабелированию.

- Высокая гибкость и масштабируемость: Поддерживает различные материалы, толщины и сечения профилей; параметры оборудования можно настраивать в зависимости от конкретных производственных потребностей.

Эта система идеально подходит для массового производства C-образные каналы, U-образные каналы, кабельные лотки, опоры солнечных панелей, дверные направляющие, легкие стальные каркасыи многое другое, что делает его ключевым средством интеллектуальной автоматизации в современной металлообработке.

4.0Ключевые факторы, которые следует учитывать при инвестировании в линию профилирования

Линии профилирования являются необходимым оборудованием в производстве листового металла и профилей. Чтобы обеспечить надежные инвестиции, необходимо оценить несколько критических факторов, чтобы сбалансировать капитальные затраты с долгосрочной эффективностью производства.

4.1Стоимость машины и срок службы:

- Первоначальные инвестиции: Стандартная линия профилирования, включающая разматыватели, системы резки и управляющую электронику, обычно варьируется от $100,000 до $500,000, в зависимости от количества и размера формовочных стендов. Системы среднего размера обычно находятся между $150,000 и $250,000.

- Прочность: Эти системы спроектированы для долголетия, без практического ограничения срока службы. При правильном обслуживании и неиспользовании не по назначению они демонстрируют чрезвычайно низкий уровень отказов и минимальные затраты на замену деталей.

- Устойчивость конструкции: Несмотря на постоянные улучшения точности, простоты использования и износостойкости, основная механическая архитектура осталась прежней. стабильный и надежный через некоторое время.

4.2Пропускная способность производства и затраты на переналадку:

- Стандартная скорость: Большинство линий профилирования работают на 100 футов в минуту (fpm), или примерно 30 метров в минуту, с регулируемой скоростью в зависимости от производственных потребностей.

- Типичный дневной объем производства: С учетом загрузки, заправки, очистки и других простоев средняя дневная производительность достигает 25 000–30 000 футов (7 600–9 100 метров)в 8-часовая смена.

- Эффективность переключения: Хотя стоимость переналадки зависит от размера компании, ассортимента продукции и сложности работы, прокатка широко признана низкая конверсия расходы и высокая эффективность производства по сравнению с другими процессами обработки металлов давлением.

- Оптимизация системы управления: Современные электрические и компьютерные системы управления значительно повышают гибкость и оперативность при переходах на другой вид производства.

4.3Планирование производства и системная интеграция:

Современные технологии позволяют линиям профилирования легко интегрироваться с ERP (планирование ресурсов предприятия) или MRP (Планирование производственных ресурсов) системы, обеспечивающие автоматизированное планирование на основе заказов.

Типичная интеграция включает в себя:

- Прямой импорт параметров производства(длины, количество, схемы расположения отверстий) из систем заказов

- Автоматическая система управления корректировками для минимизации ручного вмешательства

- Маркировка профиля или струйная маркировка для легкого отслеживания и идентификации

- Обратная связь по производственным данным в режиме реального времени для контроля качества и мониторинга производительности

Такие интеграции могут быть добавлены через модернизация существующих систем или разработаны в новые установкипри условии, что объект оснащен необходимой аппаратной и программной инфраструктурой для поддержки передачи данных в режиме реального времени.

4.4Эксплуатация, обслуживание и обучение:

Помимо аппаратного обеспечения, долгосрочная стабильность и производительность зависят от:

- Плановое профилактическое обслуживание для продления срока службы

- Планирование запаса запасных частей для минимизации времени простоя

- Профессиональное обучение операторов, обеспечивая безопасное и эффективное использование

- Стандартизированное управление производством повысить общую эффективность работы

Ссылки

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/