- 1.0Определение и основные типы крепежных изделий

- 2.0Объяснение ключевой терминологии

- 3.0Выбор типа резьбы: логика применения крупной и мелкой резьбы

- 4.0Процессы изготовления резьбы: накатные и нарезные резьбы (основное оборудование: резьбонакатной станок)

- 5.0Основные функции и ограничения применения крепежных изделий

- 6.0Контроль предварительной нагрузки: риски чрезмерной и недостаточной затяжки

- 7.0Расчет предварительной нагрузки и крутящего момента крепежа (с практической проверкой)

- 8.0Стандарты выбора и идентификации крепежных изделий

- 9.0Конструкция отверстий под крепеж: отверстия под метчик и отверстия с зазором

- 10.0Конструкция крепежного соединения: повышение стабильности и прочности

- 11.0Заключение

В мировой машиностроительной промышленности крепёжные элементы являются основополагающими компонентами, соединяющими отдельные детали. Их конструкция, выбор и установка напрямую влияют на надёжность и срок службы механических систем. Отраслевые данные показывают, что отказы, вызванные неправильным проектированием, неправильным выбором или ошибками монтажа, являются одной из основных причин механических неисправностей. Правильное использование крепёжных элементов имеет решающее значение как при сборке общего оборудования, так и при производстве высокоточных систем, таких как компоненты для аэрокосмической и автомобильной промышленности.

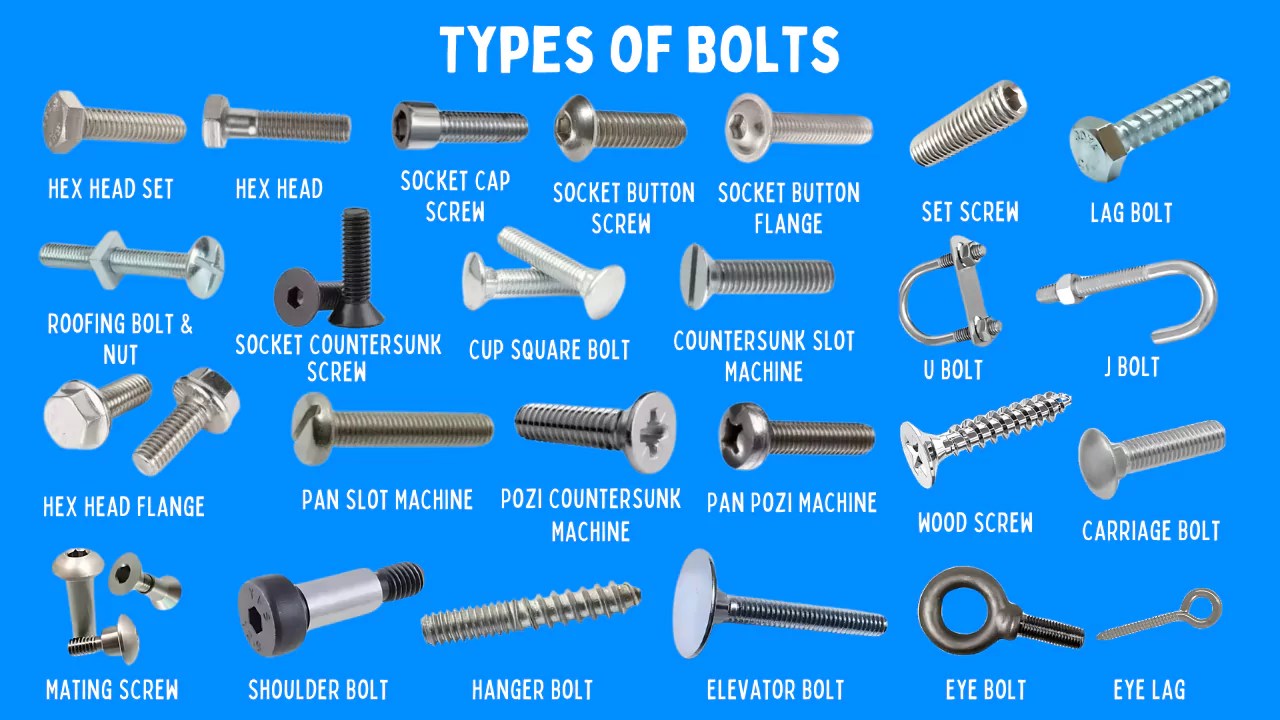

1.0Определение и основные типы крепежных изделий

1.1Определение

Крепёжный элемент — это стандартизированный компонент, используемый для соединения двух или более деталей. Он обеспечивает быструю установку и снятие с помощью ручного или механизированного инструмента (например, динамометрических ключей) или автоматизированного оборудования (например, машин для установки крепёжных элементов). Ключевыми характеристиками крепёжных элементов являются возможность их демонтажа и надёжность соединения, что отличает их от полупостоянных методов соединения, таких как сварка или клёпка. Крепёжные элементы широко используются в различных отраслях промышленности, включая автомобилестроение, аэрокосмическую промышленность и электронику.

1.2Основные типы

В зависимости от характеристик резьбы и методов применения крепежные изделия подразделяются на три основных типа, часто используемые в сочетании с автоматизированным оборудованием (например, запрессовочными машинами) для эффективности массового производства:

| Категория крепежа | Распространенные типы | Основные возможности приложения | Совместимость с автоматизацией |

| Внешняя резьба (наружная) | Болты с шестигранной головкой, винты с плоской головкой, винты с головкой под торцевой ключ, винты с круглой головкой, установочные винты | Подсоединяйте с помощью наружной резьбы; болты соединяются с гайками; винты ввинчиваются непосредственно в заготовки. | Запрессовочные машины устанавливают самозажимные варианты (без необходимости нарезания резьбы) |

| Внутренняя резьба (внутренняя) | Стандартные шестигранные гайки (ISO 4032), стопорные гайки с нейлоновой вставкой (ISO 10511) | С помощью болтов/шпилек можно создавать разъемные соединения, предотвращая ослабление (стопорить гайками). | Вставные машины устанавливают гайки синхронно с болтами для выравнивания |

| Специальные типы | Шпильки (ISO 888, двухсторонняя резьба) | Один конец ввинчивается в заготовки, другой соединяется с гайками; идеально подходит для толстых деталей/частой разборки | Запрессовочные машины обеспечивают точное позиционирование шпилек в тяжелой технике |

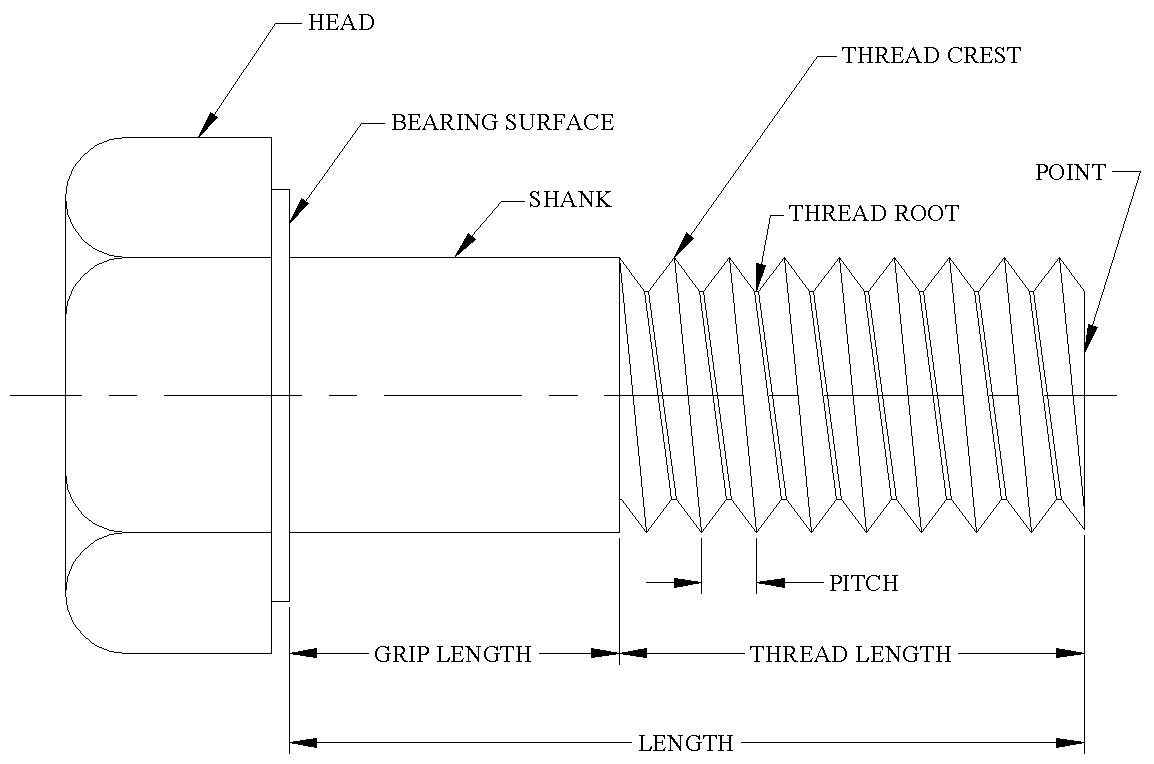

2.0Объяснение ключевой терминологии

Понимание терминологии, связанной с крепежом, критически важно для правильного проектирования и выбора. Ниже приведены международно признанные определения (основанные на стандартах ISO):

| Срок | Определение | Пример/Примечание |

| Большой диаметр | Наибольший диаметр резьбы; служит в качестве номинального размера. | Болт М10 имеет наибольший диаметр 10 мм (ISO 898-1). |

| Малый диаметр | Наименьший диаметр нити; определяет прочность на сдвиг и растяжение. | Имеет решающее значение при выборе грубой или тонкой нити. |

| Подача | Осевое расстояние между соответствующими точками на соседних витках резьбы. | М10 крупный шаг = 1,5 мм; мелкий шаг = 1,0 мм (ISO 724). |

| Вести | Осевое расстояние, на которое продвигается нить за один оборот. | Однозаходная резьба: Ход = Шаг; многозаходная резьба: Ход = Шаг × Количество заходов. |

| Гребень/корень резьбы | Гребень = Верхняя поверхность (самая дальняя от опорного цилиндра); Корень = Нижняя поверхность (зона концентрации напряжений). | Накатанные резьбы оптимизируют кривизну впадины, что повышает сопротивление усталости. |

| Шэнк | Цилиндрическая часть между головкой и началом резьбы; рассчитана на сдвигающие нагрузки. | Ни в коем случае нельзя допускать сдвига резьбы; запрессовочные машины удерживают стержни в плоскостях сдвига. |

| Предварительная загрузка | Сила растяжения, прикладываемая при затягивании, обеспечивает устойчивость соединения. | Вставные машины с контролем крутящего момента обеспечивают точную предварительную нагрузку (не требуется полагаться только на стопорные шайбы). |

| Длина рукоятки | Нерезьбовой участок между опорной поверхностью головки и началом резьбы. | Должна соответствовать общей толщине соединяемых деталей; испытания на запрессовке подтверждают соответствие. |

3.0Выбор типа резьбы: логика применения крупной и мелкой резьбы

Резьба крепежных деталей соответствует стандартам ISO (метрическая: ISO 724; имперская: ANSI/ASME B1.1) и выбирается на основе соответствия прочности материала:

| Тип резьбы | Подходящие сценарии (сочетание материалов) | Основные преимущества | Совместимость с автоматизацией |

| Тонкая нить | Материал внутренней резьбы > Материал внешней резьбы (например, стальные винты в высокопрочных сплавах) | Более высокая статическая/усталостная прочность; точный контроль предварительной нагрузки; идеально подходит для высокоточных применений (авиакосмическая промышленность, прецизионные приборы) | Машины для вставки нити точно регулируют скорость вращения, чтобы избежать перекоса нити. |

| Крупная нить | Материал внутренней резьбы < Материал внешней резьбы (например, стальные болты в алюминий/чугун) | Больший меньший диаметр (снижает риск разрушения при растяжении); более быстрая сборка; подходит для общего машиностроения | Запрессовочные машины быстро устанавливают самозажимные гайки (без нарезания резьбы). |

3.1Распространенные заблуждения

- Миф: Грубые нитки всегда прочнее.

- Факт: Прочность зависит от сочетания материалов:

- Тонкие нити в непрочных материалах (например, алюминии) вызывают срыв резьбы.

- Крупная резьба в прочных материалах (например, стали) снижает прочность и точность предварительного натяга.

- Пример: В узлах автомобильных двигателей (чугунные блоки + алюминиевые головки) используются болты с крупной резьбой, затягиваемые автоматизированными системами вставки для достижения баланса прочности и эффективности.

4.0Процессы изготовления резьбы: накатные и нарезные резьбы (основное оборудование: резьбонакатной станок)

Обработка резьбы напрямую влияет на характеристики крепежа. Высококачественный крепеж используется во всем мире. прокатанные нити (ISO 898-6) по сравнению с традиционными нарезанными резьбами, с резьбонакатной станок в качестве основного оборудования:

| Аспект процесса | Обрезать нити | Накатанные нити (с помощью резьбонакатного станка) |

| Принцип формирования | Удаление материала (токарные станки, метчики, штампы) | Пластическая деформация (радиальное давление прокатных штампов; материал не удаляется) |

| Поток зерна | Прерывистый (ослабляет структуру) | Непрерывный (следует контуру нити; увеличивает плотность) |

| Шероховатость поверхности | Ra ≥ 6,3 мкм (шероховатая; склонна к износу) | Ra ≤ 1,6 мкм (гладкая; снижает трение) |

| Усталостная прочность | Нижняя (концентрация напряжения в корнях) | 50–75% выше; в 5–10 раз более длительный срок службы для крепежа HRC 36–40 (испытания ISO 898-1) |

| Эффективность производства | Медленно (20–50 шт./мин; токарные станки) | Быстро (100–500 шт./мин; высокоскоростные прокатные машины) |

| Расходы | Выше (использование смазочно-охлаждающей жидкости; короткий срок службы инструмента) | 20–40% ниже (сухая обработка; длительный срок службы штампа: десятки тысяч деталей) |

| Совместимость сборки | Низкая размерная однородность (вызывает заклинивание вставного станка; царапины на стружке) | Допуск ISO 4H/5g; концентричность ≤0,1 мм (обеспечивает плотное зацепление гайки и постоянную предварительную нагрузку). |

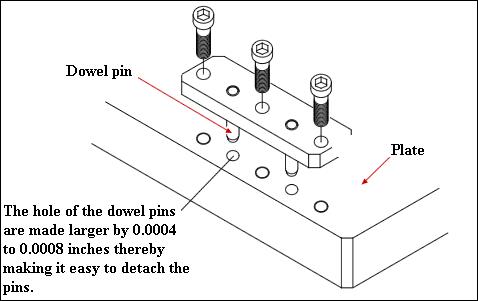

5.0Основные функции и ограничения применения крепежных изделий

5.1Основная функция: зажимное соединение

Крепежные элементы предназначены для зажима компонентов посредством предварительной нагрузки (а не для позиционирования, несения нагрузки или передачи):

| Тип функции | Правильная реализация | Риск неправильного использования (использования крепежных деталей) |

| Позиционирование | Используйте установочные штифты (ISO 2338), установочные заплечики или контрольные поверхности. | Зазор в резьбе приводит к нарушению соосности компонентов, вибрации и износу. |

| Несущие/трансмиссионные | Используйте специальные штифты (ISO 8734) или подшипники для валов/шарниров/осей. | Изгиб крепежных деталей или поломка в результате удара (например, болты, поскольку валы роликов конвейера быстро ломаются). |

| Пример | Автомобильная трансмиссия: установочные штифты фиксируют корпус; вставные машины затягивают болты. | Конвейерные ролики: специальные оси + болты (устанавливаемые с помощью запрессовочных машин) зажимают торцевые крышки. |

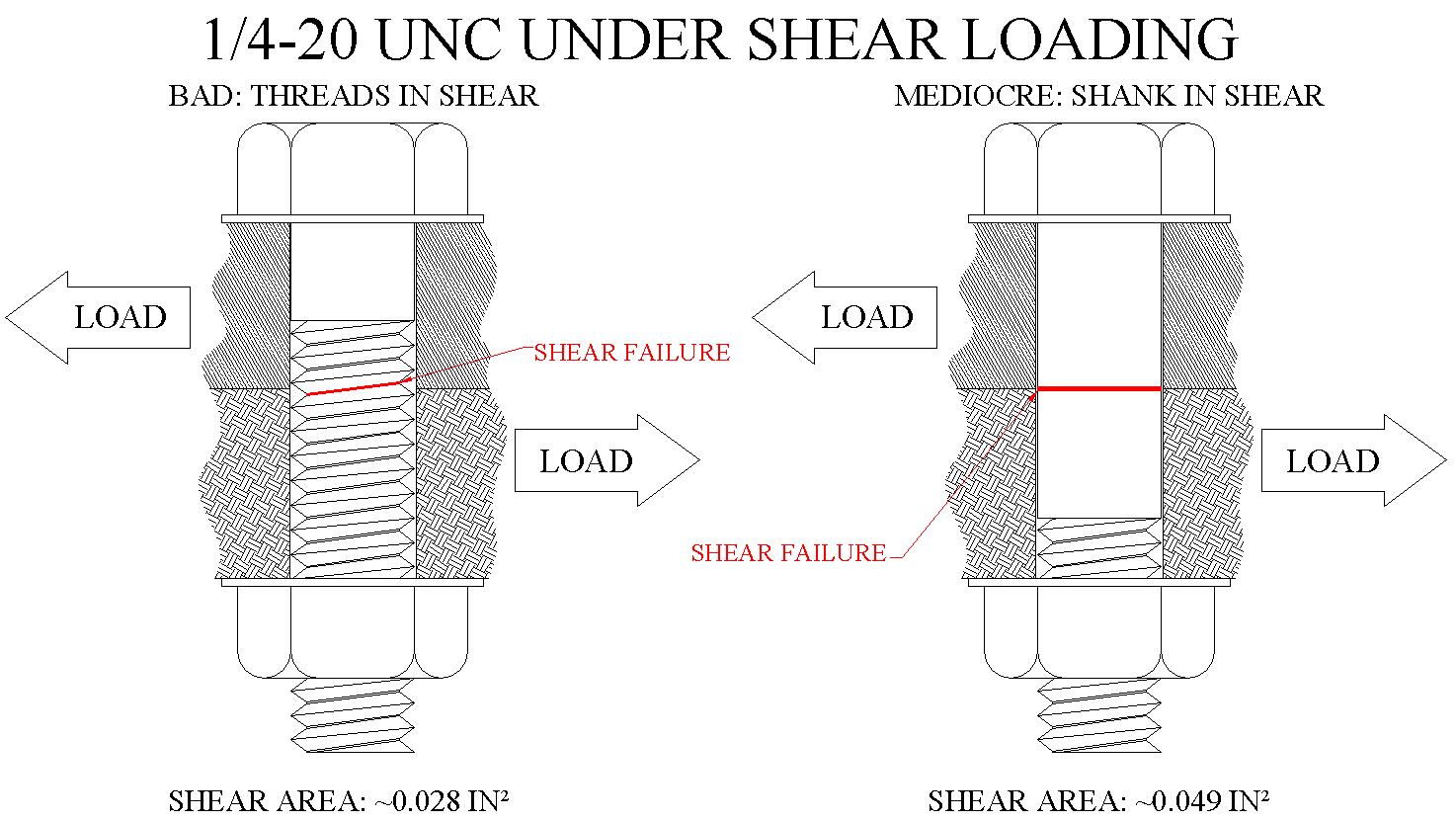

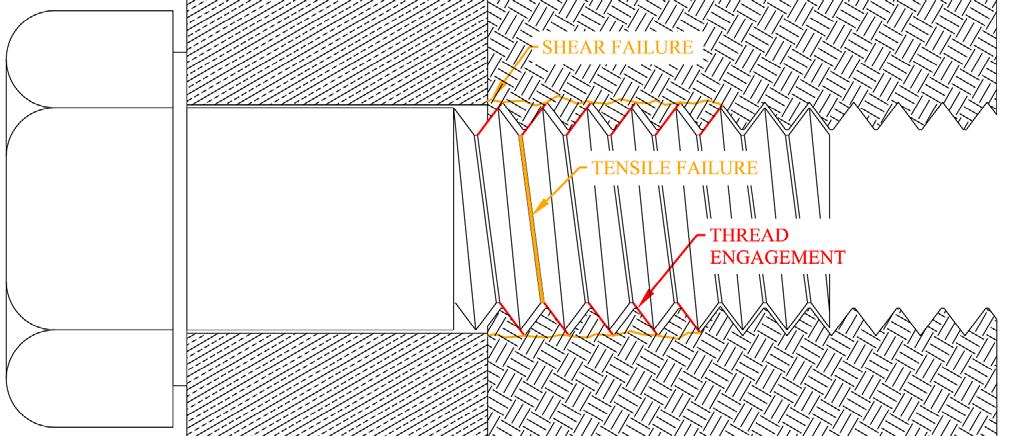

5.2Критическое ограничение применения: отсутствие сдвигающей нагрузки на резьбу

Резьба — самая слабая часть крепёжного элемента. Никогда не подвергайте её сдвигу. Основные причины:

- Диаметр резьбы меньше диаметра стержня (только 60–80% прочности стержня на сдвиг).

- Ограниченная площадь контакта резьбового отверстия (снижает устойчивость, приводит к ослаблению).

- Ослабленная резьба истирает стенки отверстия (увеличивает зазор, ускоряет разрушение).

Правильная практика:

- Для восприятия сдвигающих нагрузок используйте штифты.

- Расположите хвостовик (часть без резьбы) в плоскости сдвига (например, двухсрезные соединения).

- Применение в обработке листового металла: запрессовываемые болты удерживают резьбу вне зон сдвига; запрессовочные машины контролируют глубину затяжки для оптимального размещения стержня.

6.0Контроль предварительной нагрузки: риски чрезмерной и недостаточной затяжки

Предварительная нагрузка имеет решающее значение для стабильности сустава. Перетяжка (в пределах предела текучести) безопаснее, чем недостаточная затяжка (на основе напряженно-деформационного поведения ISO 6892-1):

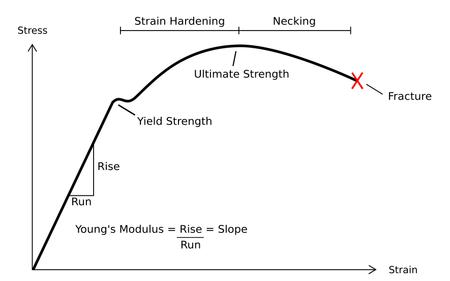

6.1Ключевые выводы из кривой напряжения-деформации

Крепежные материалы (например, легированная сталь, ISO 898-1) имеют три стадии:

- Эластичная стадия: Материал возвращается к исходной форме; недостаточная предварительная нагрузка приводит к усталостному разрушению при циклических нагрузках (например, вибрации двигателя).

- Стадия урожайности: Начинается остаточная деформация; не допускайте превышения предела текучести.

- Стадия деформационного упрочнения: Предварительная нагрузка, близкая к пределу текучести (но не превышающая его), улучшает устойчивость и противостоит внешним нагрузкам.

6.2Распространенные заблуждения

- Миф: Предварительная нагрузка заменяется стопорными шайбами, анаэробными клеями или страховочными проволоками.

- Факт: Они лишь замедляют ослабление (но не предотвращают его). Правильный предварительный натяг — единственная гарантия стабильности.

- Решение для автоматизации: Машины для вставки с датчиками крутящего момента, контролирующими предварительную нагрузку в режиме реального времени; ручная сборка с использованием динамометрических ключей ISO 6789 (без затяжки «на ощупь»).

7.0Расчет предварительной нагрузки и крутящего момента крепежа (с практической проверкой)

Предварительный натяг контролируется крутящим моментом. Ниже представлен общепринятый упрощённый метод (точность ±20%, согласно ISO):

7.1Основные формулы

- Растягивающее напряжение для предварительной нагрузки: Избегайте остаточной деформации; используйте 90% предела текучести:\(\sigma_t \approx 0.9 \times \sigma_y\)(Пример: болт ISO 898-1 класса 8.8 → \(\sigma_y = 640\) МПа)

- Расчет предварительной нагрузки:\(F_i = \sigma_t \times A_t\)(\(A_t\) = площадь напряжения растяжения резьбы; например, резьба M10 → \(A_t = 58,0\) мм², ISO 6560)

- Расчет крутящего момента:\(T \прибл. 0,2 \times F_i \times d\)(d = номинальный диаметр; 0,2 = коэффициент для \(\mu = 0,15\); скорректируйте с учетом смазки/покрытий согласно ISO 16047.)

7.2Пример расчета (болт M10 × 1,5, класс 8.8)

- Из ISO 898-1:\(\sigma_y = 640\) МПа

- Напряжение растяжения:\(\sigma_t = 0,9 \times 640 = 576\) МПа

- Площадь растяжения:\(A_t = 58,0\) мм²

- Предварительная нагрузка:\(F_i = 576 \times 58,0 = 33,408\) Н ≈ 33,4 кН

- Крутящий момент:\(T = 0,2 \times 33,408 \times 10 = 66,816\) Н·мм ≈ 66,8 Н·м

7.3Экспериментальная проверка (испытание на усталость по ISO 16047)

Для болта размером 3/8 дюйма (прочность на растяжение 180 000 фунтов на кв. дюйм, ANSI/ASME B18.2.1):

| Уровень предварительной нагрузки (прочность на растяжение %) | Крутящий момент | Циклы нагрузки при знакопеременной нагрузке до 12 000 фунтов силы |

| 40% | ≈25 фунт-сила-фут | ~4,900 |

| 60% | ≈37 фунт-сила-фут | ~6 000 000 (увеличение в 1000 раз) |

- Применение в промышленности: Руководства по крепежу Boeing требуют предварительного натяжения 70–80%, достигаемого с помощью обратной связи по крутящему моменту. вставочные машины.

7.4Методы проверки крутящего момента

- Ручная сборка: Используйте динамометрические ключи, соответствующие стандарту ISO 6789.

- Автоматизированная сборка:

- Машины для вставки встроенные лазерные датчики удлинения (точность предварительной нагрузки ±5%).

- Запрессовочные машины используют обратную связь по давлению для самозажимных крепежных деталей (косвенно проверяют предварительную нагрузку).

8.0Стандарты выбора и идентификации крепежных изделий

8.1Принцип выбора: используйте только стандартные готовые крепежи (OTS)

Глобальные стандарты: Крепеж OTS соответствует стандартам ISO, ANSI или DIN (избегайте изготовления крепежа на заказ: срок поставки 12–24 недели, высокая стоимость).

Экстремальные условия: Специальные крепежные элементы (например, сплавы Inconel) только для высокотемпературных/коррозионных сред.

Проверки совместимости автоматизации:

- Самозажимные крепежи соответствуют запрессовываемым типам головок машин (например, гайки ISO 14587).

- Головки болтов подходят к захватным механизмам вставных машин.

- Параметры потока попадают в пределы резьбонакатной станок возможности.

8.2Правила идентификации (глобальные форматы)

| Система нитей | Диапазон диаметров | Формат | Пример |

| Имперская система мер (ANSI/ASME B18.2.1) | ≥ 1/4 дюйма | Номинальный размер – Нитки на дюйм – Класс | 3/8-16-Grade 5 (диаметр 3/8 дюйма, 16 нитей на дюйм) |

| < 1/4 дюйма | Число – Нитей на дюйм – Класс | 10-32-Grade 8 (винт № 10, 32 TPI) | |

| Метрическая система (ISO 898-1) | Все размеры | Класс прочности – Диаметр × Шаг | 8,8-М10×1,5 (класс 8,8, 10 мм, шаг 1,5 мм) |

| (Крупная резьба по умолчанию) | Класс прочности – Диаметр | 10,9-М12 (шаг 1,75 мм, ISO 724) |

9.0Конструкция отверстий под крепеж: отверстия под метчик и отверстия с зазором

Точность отверстий напрямую влияет на прочность соединения. Конструкция соответствует стандартам ISO и совместима с автоматизированным оборудованием (машинами для вставки/запрессовки):

9.1Отверстия под метчик (для внутренней резьбы)

Цель: Предварительно просверленные отверстия для нарезания резьбы (ISO 239).

Критический размер:

| Проблема | Последствие |

| Отверстие слишком маленькое | Чрезмерная нагрузка на метчик → поломка метчика |

| Отверстие слишком большое | Неполный профиль резьбы → потеря прочности 15% на уменьшение высоты резьбы 10% |

Заметки о дизайне:

- Отрегулируйте размер в зависимости от твердости материала (например, +0,1–0,2 мм для алюминия и стали).

- Справочные таблицы сверл для метчиков ISO 239.

- Отверстия, обработанные на станках с ЧПУ, работают напрямую со вставными станками (без вторичного выравнивания).

9.2Отверстия с зазором (для сквозных болтов)

Цель: Обеспечить проход стержня болта (ISO 273-1).

| Тип посадки | Пример допуска (болт М10) | Подходящие сценарии | Совместимость с автоматизацией |

| Плотно прилегать | Диаметр 10,5 мм (H12) | Высокоточное позиционирование отверстий (обработка с ЧПУ) | Вставные машины обеспечивают соосное выравнивание. |

| Свободная посадка | Диаметр 11 мм (H13) | Быстрая/ручная сборка (сверлильные станки; допускаются небольшие отклонения) | Запрессовочные машины сокращают время сборки. |

Правила дизайна:

- Строго следуйте стандарту ISO 273-1 (например, отверстие М10 диаметром 9,5 мм перекрывает проход для болта).

- Перпендикулярность отверстий ≤0,1 мм/м (предотвращает проблемы с передачей предварительной нагрузки).

10.0Конструкция крепежного соединения: повышение стабильности и прочности

Конструкция соединения обеспечивает максимальную грузоподъемность (ISO 16047, ISO 26262) и позволяет использовать автоматизированное оборудование:

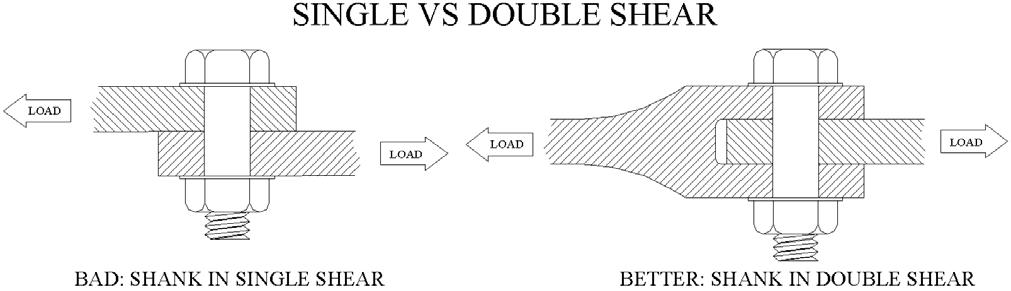

10.1Предпочитать двухсдвиговые соединения

| Тип сдвига | Описание | Грузоподъемность | Пример применения |

| Одинарный сдвиг | Одна плоскость сдвига (например, болт через 2 пластины) | Ниже | Легкие кронштейны |

| Двойной сдвиг | Две плоскости сдвига (например, болт через 3 пластины) | в 2 раза выше | Применения с высоким сдвигом (опоры двигателей, узлы трансмиссии) |

Автоматизация рабочего процесса:

- Сверлильные станки с ЧПУ для пакетной обработки отверстий с двойным сдвигом.

- Запрессовочные машины устанавливают крепежные элементы в среднюю пластину.

- Машины для вставки затяните болты для окончательной сборки.

- Пример отрасли: Соединения лопастей ветряных турбин используют конструкцию с двойным сдвигом, резьбонакатные станки обеспечение высокоточной резьбы для равномерного распределения напряжений.

10.2Требования к расстоянию до края

Правило: Расстояние от центра болтового отверстия до края заготовки ≥ 1× диаметр резьбы (ISO 14587).

Пример: болт М10 → расстояние до кромки ≥10 мм.

Последствия неправильного выбора размера:

| Расстояние до края | Проблема |

| Слишком маленький | Недостаточное количество материала → разрывы кромок (хуже у алюминия). |

| Слишком большой | Необоснованный вес/размер детали (конфликтует с облегченной конструкцией, например, автомобильных кузовов). |

Заметка о конструкции листового металла:Добавьте зазор ≥3 мм для головок запрессовочных станков (чтобы избежать задевания кромок при установке). Соответствуйте расстоянию до кромок длине крепежа, изготовленного на резьбонакатном станке (это предотвращает чрезмерный выступ или недостаточное зацепление).

11.0Заключение

В глобальном производстве крепёжные изделия играют важнейшую роль между компонентами и надёжностью системы. Их конструкция и применение должны соответствовать стандартам ISO и обеспечивать совместимость с автоматизацией — от процессов накатки резьбы до интеграции с оборудованием для установки/запрессовки. Каждый этап, от выбора резьбы до проектирования соединения, основан на инженерных принципах и проверенных промышленных практиках для минимизации риска отказов и повышения конкурентоспособности на мировом рынке.