- 1.0Понимание потребностей вашего приложения: первый шаг в выборе оборудования для змеевика

- 2.0Обратитесь за советом к эксперту и тесно сотрудничайте с поставщиками

- 3.0Избегайте ловушки универсальной катушки

- 4.0Подумайте об обработке рулонов как о системе, а не как об отдельных элементах

- 5.0Отдайте приоритет производительности, выбрав правильное загрузочное и заправочное оборудование

- 6.0Сбор полных данных и документации от поставщиков

- 7.0Используйте доступные инструменты и ресурсы

- 8.0Рекомендации по установке: пространство, выравнивание и надежное крепление

- 9.0Повышение эффективности загрузки и заправки катушек

- 10.0Управление петлями и свободное управление петлями

- 11.0Подготовка к кормлению: понимание типов кормов и выбор подходящей кормушки

- 12.0Повышение производительности подачи с помощью воздушной и двухвальцовой подачи

- 13.0Решение проблем проскальзывания и маркировки акций

- 14.0Предотвращение коробления и провисания материала во время подачи

- 15.0Увеличение скорости подачи без ущерба для точности

- 16.0Вспомогательные операции, связанные с обработкой рулонов

- 17.0Защита рулонного материала от повреждений и деформаций

- 18.0Техническое обслуживание и настройка: ключ к долговременной работе линии рулонной стали

- 19.0Заключение: эффективная обработка рулонов для повышения производительности

Введение

В современной штамповке и производстве металла правильная обработка рулонов имеет решающее значение для достижения высокой производительности и поддержания стабильного качества деталей. Независимо от того, настраиваете ли вы оборудование для обработки рулонов впервые или расширяете производственную линию, крайне важно понимать, как выбирать, устанавливать и эксплуатировать оборудование для обработки рулонов, включая системы «3 в 1»: разматыватель, выпрямитель и подающий механизм.

1.0Понимание потребностей вашего приложения: первый шаг в выборе оборудования для змеевика

Прежде чем запрашивать коммерческое предложение или принимать решение о покупке, тщательно изучите спецификации, которые должна будет обслуживать ваша линия обработки рулонов. Оцените весь спектр работ и потребности в материалах:

- Вес рулона, наружный диаметр (OD) и внутренний диаметр (ID)

- Ширина и толщина материала

- Длина подачи и скорость линии

- Требования к количеству ходов в минуту и точности подачи

- Типы материалов и любые необычные характеристики (высокая прочность на разрыв, гладкая отделка, чувствительность к маркировке)

Будьте честны с поставщиком оборудования по поводу этих факторов. Большинство оборудования для обработки рулонов рассчитано на работу с мягкой сталью, поэтому для материалов с другими механическими свойствами может потребоваться корректировка.

2.0Обратитесь за советом к эксперту и тесно сотрудничайте с поставщиками

Воспользуйтесь опытом экспертов, имеющих опыт работы с аналогичными рулонами. Специалисты по штамповке металла часто делятся практическими советами и решениями для работы со сложными материалами или в нестандартных условиях. Ваши поставщики материалов могут предоставить ценную информацию о типичных свойствах материалов и рекомендуемых методах обработки.

Настоятельно рекомендуется пригласить представителей производителей оборудования для змеевиков на ваш объект. Посещение объекта позволит им оценить ваши производственные потребности, доступное пространство и инженерные коммуникации, что позволит разработать индивидуальные рекомендации по выбору оборудования, отвечающего вашим конкретным потребностям.

3.0Избегайте ловушки универсальной катушки

Попытка купить линию для штамповки одной рулонной стали, способную выполнить все мыслимые операции, часто приводит к обратным результатам. Хотя такое оборудование существует, оно, как правило,:

- Значительно дороже, чем ожидалось

- Менее эффективен для большинства приложений

- Более сложный в обслуживании и эксплуатации

Вместо этого рассмотрите возможность приобретения двух или трёх более простых линий для обмотки, специально разработанных для конкретных задач. Они часто стоят дешевле одной универсальной линии и работают эффективнее в рамках определённых диапазонов.

4.0Подумайте об обработке рулонов как о системе, а не как об отдельных элементах

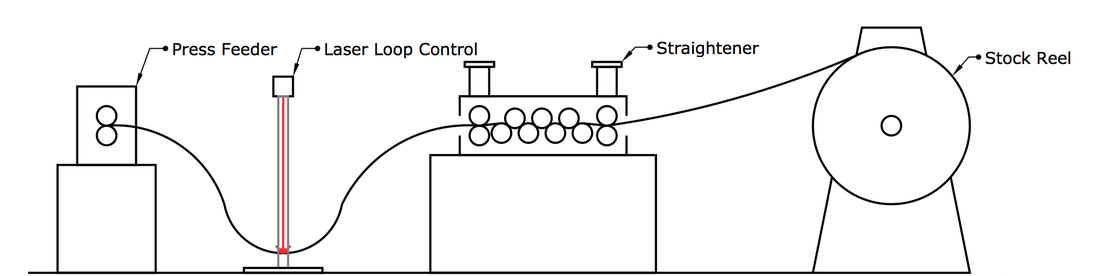

Выбор оборудования для обработки рулонов как скоординированной системы — часто через Машина 3-в-1: разматыватель, выпрямитель и подающий механизм— обеспечивает лучшую синхронизацию и надежность, чем поэлементная сборка.

Приобретение таких компонентов, как рулонная катушка, выпрямитель и подающий механизм, у разных поставщиков может сэкономить первоначальные затраты, но может привести к дорогостоящим проблемам синхронизации во время работы. Скоординированная система из одного источника обеспечивает:

- Лучшая интеграция и производительность

- Единая ответственность за обслуживание и устранение неисправностей

- Более плавный ход производства с меньшим временем простоя

5.0Отдайте приоритет производительности, выбрав правильное загрузочное и заправочное оборудование

Цель применения оборудования для обработки рулонов — повышение производительности, то есть увеличение количества деталей, снимаемых с пресса в час. Выбор оборудования, максимально увеличивающего время работы и минимизирующего количество переналадок рулонов, имеет решающее значение. Например:

- Обработка 12-дюймовых деталей со скоростью 200 ходов в минуту бессмысленна, если катушки приходится менять каждые 15 минут и тратить еще 15 минут на перезарядку и заправку.

- Инвестирование в эффективные системы загрузки рулонов, такие как катушки с двойным шпинделем или тележки для рулонов могут значительно сократить время простоя.

6.0Сбор полных данных и документации от поставщиков

Перед покупкой получите у поставщика оборудования полную литературу и документацию. Важная информация включает в себя:

- Размеры оборудования и требования к пространству

- Подробные чертежи компоновки системы

- Технические характеристики веса и длины рулона

- Скорость подачи и возможности обработки материалов

Наличие этих данных поможет вам сформировать реалистичные ожидания и эффективно спланировать компоновку предприятия, избегая неприятных сюрпризов после установки.

7.0Используйте доступные инструменты и ресурсы

Многие поставщики материалов и оборудования предлагают бесплатные инструменты, помогающие в планировании транспортировки рулонов, в том числе:

- Калькуляторы веса и длины рулона

- Свободные направляющие петли для правильного накопления провисания

- Метрические и стандартные преобразователи

Предоставьте эти инструменты руководителям цехов, персоналу по настройке, инженерам и отделам закупок для улучшения коммуникации и точности настройки.

8.0Рекомендации по установке: пространство, выравнивание и надежное крепление

После выбора оборудования для обработки рулонов его тщательная установка имеет решающее значение для долгосрочного успеха:

- Обеспечьте достаточное пространство для свободного расположения материала: Правильное накопление провиса в вертикальной петле необходимо для синхронизации размотки, выпрямления и подачи. Слишком малое или слишком большое пространство может привести к проблемам в работе.

- Оставьте место для регулировки и обслуживания оборудования: Переполненные помещения создают угрозу безопасности и снижают возможность своевременного предоставления услуг.

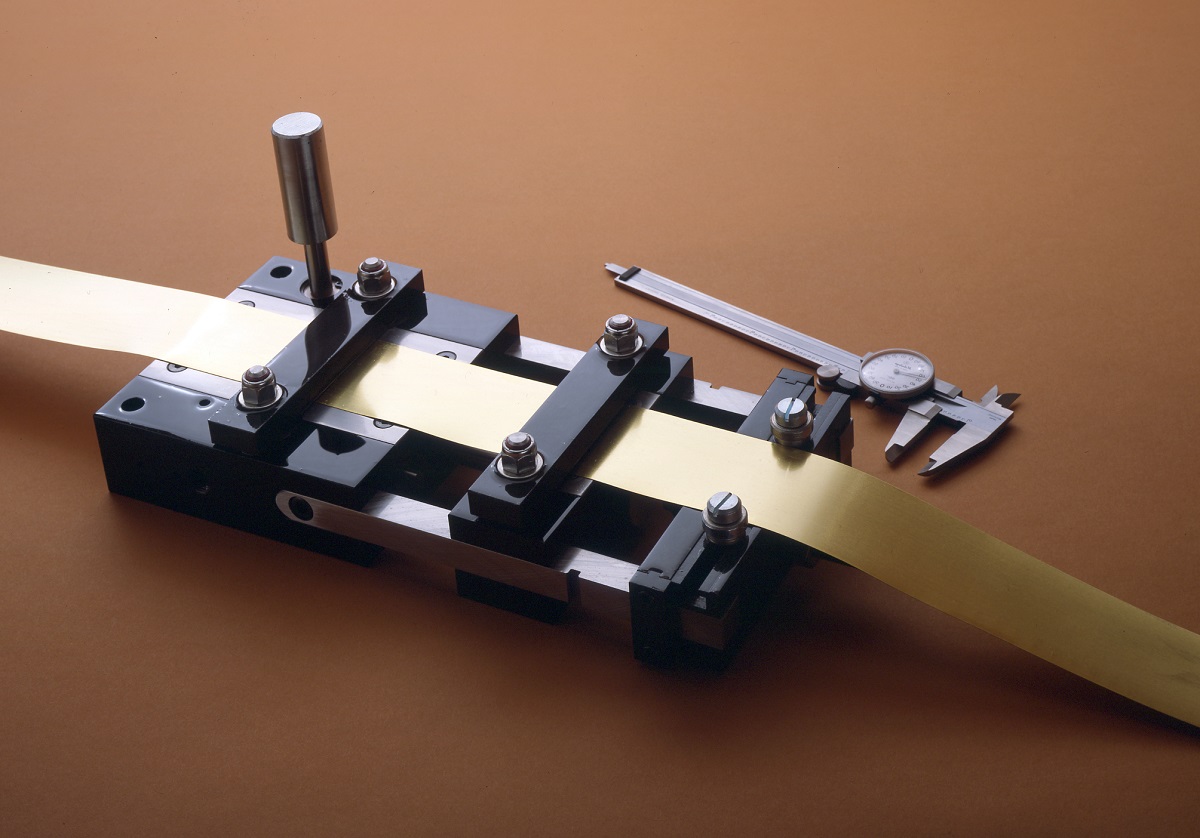

- Точное выравнивание оборудования: Несоосность приводит к застреванию материала, чрезмерному износу и браку. Автоматическое оборудование для намотки не может компенсировать несоосность так, как это делают операторы ручной подачи.

- Надежно закрепите оборудование на полу или прижмите: Незакреплённые машины представляют угрозу безопасности и приводят к нарушению соосности во время работы, увеличивая время простоя и количество брака. Даже оборудование, периодически перемещаемое между прессами, должно быть оснащено фиксаторами для ускорения перепозиционирования и выравнивания.

Монтажные пластины, направляющие из швеллерного железа и резьбовые стяжки помогут сохранить выравнивание и целостность положения между несколькими компонентами линии змеевика.

9.0Повышение эффективности загрузки и заправки катушек

Учитывайте эти моменты, чтобы ускорить загрузку и заправку рулона — два ключевых фактора поддержания высокой производительности:

- Установить двухшпиндельная катушкаЕсли позволяет пространство. Это позволяет загружать новый рулон во время подачи предыдущего, сокращая время простоя.

- Если двойная катушка невозможна, рассмотрите вариант вагон и рельс для загрузки рулоновдля предварительного позиционирования рулонов, готовых к быстрой загрузке.

- Используйте стеллажи для хранения катушек, чтобы держать несколько катушек готовыми к непрерывной работе.

- Обновите средства загрузки рулонов с помощью таких инструментов, как крюки для загрузки рулонов и буксирные двигатели, оснащенные специальными поддонами или оправками для рулонов, что позволит сделать погрузку и разгрузку более безопасной и быстрой.

- Обучите персонал центрировать катушку на оправке с помощью подъёмных устройств перед её развальцовкой. Приводные развальцовочные катушки снижают ручные усилия и износ механизмов развальцовки.

- Используйте прижимные рычаги на стандартных катушках для контроля упругих материалов, предотвращая ослабление рулона во время подачи. Лотки с прижимными рычагами являются альтернативой для работы с хрупкими или упругими рулонами, равномерно распределяя вес рулона.

10.0Управление петлями и свободное управление петлями

Правильное накопление провисания и управление петлей часто понимают неправильно, но они имеют решающее значение для плавной подачи рулона:

- В свободной петле провисание накапливается по вертикали, а не по горизонтали. Избыточная длина горизонтальной петли уменьшает доступный провис.

- При большой длине подачи можно вырыть петлевой приямок для увеличения перепада высот или увеличить высоту линии складирования для улучшения управления провисанием.

- При высокоскоростных операциях отскок материала и вибрация могут вызывать ложные сигналы управления контуром, что влияет на точность подачи. Решения включают противовесы, пружинные демпферы, брызговики, надеваемые на контур, и магнитные опоры конвейера.

- Приводы с регулируемой скоростью и режимами медленного перемещения улучшают управление контуром, устраняя частые остановки, которые приводят к образованию следов остановки материала.

- Устройства управления контуром могут использовать рычаги-переключатели, электрические глаза или низковольтные датчики для обнаружения пределов контура, при этом минимальные средства отключения контура подключаются к органам управления прессом для предотвращения повреждений из-за натяжения материала.

11.0Подготовка к кормлению: понимание типов кормов и выбор подходящей кормушки

После того, как будет обеспечено правильное управление провисом и контуром подачи рулона, внимание переключается на сам процесс подачи, где точность и скорость напрямую влияют на качество деталей и производительность. На линиях подачи рулона обычно используются два основных типа питателей:

- Ленты слайдового типа: Характеризующиеся более низкой скоростью, но более высокой точностью позиционирования, скользящие подачи могут иметь механический привод (часто от пресса), а также пневматический, гидравлический или электрический. Более низкая скорость подачи делает их идеальными для тонких или высокоточных штамповочных операций.

- Рулонные подачи: Роликовые подающие устройства, как правило, разработаны для высокоскоростного производства и обеспечивают непрерывный или пошаговый захват и подачу материала. Они также могут быть механическими или приводными. Роликовые подающие устройства обычно оставляют меньше следов на материале по сравнению с подающими устройствами захватного типа и требуют относительно небольшого обслуживания, что делает их подходящими для длительных производственных циклов.

Многие современные линии по производству рулонной стали используют интегрированные устройства «3 в 1»: разматыватель, выпрямитель и подающий механизм, где скорость и точность подачи можно точно настроить в соответствии с производственными потребностями.

12.0Повышение производительности подачи с помощью воздушной и двухвальцовой подачи

Подача воздуха Универсальны благодаря возможности установки в различных положениях пресса (сбоку, спереди или сзади) и относительно низкой стоимости, что делает их популярными для небольших тиражей и мелкосерийного производства. Однако скорость их хода ограничена размером цилиндра, что может ограничивать максимальную скорость подачи при меньшей длине подачи. Производители часто рекомендуют добавлять блоки внутри пневмоцилиндра для уменьшения неиспользуемого объёма при короткой подаче, увеличивая потенциал скорости без нарушения воздушного потока и износа компонентов.

Двойная роликовая подача Они обеспечивают расширенную функциональность, подавая материал в штамп и вытягивая его, что позволяет подавать полосу на всю длину. Они также обеспечивают натяжение тонких материалов, поддерживая полосу ровной и прямой во время штамповки. Это особенно важно для более широких или гибких заготовок, склонных к провисанию или короблению.

13.0Решение проблем проскальзывания и маркировки акций

Проскальзывание во время подачи — распространённая проблема, особенно при использовании гладкого или предварительно смазанного материала, например, оцинкованной стали. Для решения этой проблемы:

- Смажьте приклад после кормление для предотвращения загрязнения подающих роликов и обеспечения надлежащей тяги.

- Для предварительно смазанных материалов пескоструйная обработка подающих роликов часто улучшает сцепление, не повреждая материал.

- Матово-хромированные подающие ролики, подвергнутые дробеструйной обработке и хромированию, обеспечивают улучшенное сцепление и износостойкость и доступны с различной степенью шероховатости в зависимости от области применения.

- Рифленые подающие ролики обеспечивают дополнительное сцепление, но могут оставлять следы; избегайте их использования на поверхностях, где качество отделки имеет решающее значение.

14.0Предотвращение коробления и провисания материала во время подачи

При подаче материала, отрезанного в матрице, используйте двойной валок кормушки Невозможно использовать для протягивания материала. В таких случаях для предотвращения коробления тонких материалов необходимо:

- Сложные направляющие системы, которые зажимают материал или пропускают его через рифленые рельсы.

- Подача осуществляется со скоростью, достаточной для опережения хода пресса; чрезмерная скорость подачи приводит к сваливанию и короблению материала, что снижает точность.

Широкий материал, склонный к провисанию между питателем и матрицей или за пределами захватных губок, можно поддерживать с помощью секции роликового конвейера, часто называемые «пивными роликами», для поддержания правильного позиционирования и точности подачи.

15.0Увеличение скорости подачи без ущерба для точности

Многие операторы стремятся увеличить число ходов пресса в минуту, особенно при использовании пневматической подачи. Хотя скорость подачи воздуха ограничена объёмом цилиндра, такие модификации, как добавление вытесняющих блоков внутри цилиндров, могут значительно увеличить потенциал скорости при малой длине подачи. Такие модификации следует проводить после консультации с заводом-изготовителем, чтобы убедиться в отсутствии помех в работе портов или уплотнений, а также для продления срока службы компонентов.

16.0Вспомогательные операции, связанные с обработкой рулонов

Несколько тесно связанных операций повышают эффективность и качество линий подачи рулонов:

- Обработка кромок: Поскольку разрезанные кромки рулонного материала часто становятся видимыми кромками готовых деталей, обработка кромок во время или сразу после разматывания/выпрямления может снизить необходимость в дорогостоящих операциях по вторичному удалению заусенцев.

- Выпрямление деталей: Некоторые штампованные детали могут выходить из штампа неровными. Выпрямители деталей позволяют быстро и качественно восстановить такие детали, повышая общий выход годных изделий и сокращая объем ручного труда.

- Переработка лома: Эффективное удаление и утилизация лома, особенно крупногабаритного или непрерывного, предотвращает замедление производства. Измельчители лома с электроприводом или устройства с коленчатым валом снижают нагрузку на пресс-форму и могут перемещаться между прессами, повышая гибкость. Перемотка лома на катушки с использованием реверсивного контура управления также может облегчить утилизацию лома.

17.0Защита рулонного материала от повреждений и деформаций

Поддержание целостности рулонного материала имеет решающее значение, поскольку повреждённый или деформированный материал может увеличить процент брака и вызвать проблемы с подачей. Рассмотрите следующие меры защиты:

- Использовать опоры каскадного типа на выходе из выпрямителя и на входе в питатель для предотвращения провисания и перекоса материала под действием веса. Опоры могут быть изготовлены из листового металла или роликов с радиусом не менее 360 толщин металла.

- Выровняйте полы и стены, с которыми может соприкасаться товар. ковровое покрытие для внутренних и наружных помещений для смягчения и защиты материала от повреждений.

- Избегайте использования рычагов, которые деформируют материал под действием веса или отскока. Вместо этого используйте низковольтный зонды или электрические глаза Для бесконтактного управления петлёй. Электрические датчики должны быть расположены под углом или использовать независимые пары «источник-приёмник», чтобы избежать ложных сигналов от отражающего материала.

- Использовать рулоны с полиуретановым покрытием n выпрямители и подающие устройства при работе с особо чувствительными материалами. Содержите эти ролики в идеальной чистоте, чтобы предотвратить попадание посторонних предметов и образование излишних следов.

- Гладкое хромированное покрытие валиков обеспечивает отличную износостойкость и предотвращает повреждения от мусора, хотя оно может ухудшить сцепление, если это является приоритетом.

18.0Техническое обслуживание и настройка: ключ к долговременной работе линии рулонной стали

Хорошо обслуживаемая система обработки рулонов работает надежно и обеспечивает стабильные результаты. Основные рекомендации:

- Особое внимание следует уделить тщательному обучению персонала по установке и техническому обслуживанию инструкциям по эксплуатации и стандартным рабочим процедурам.

- Немедленно исправляйте ошибочные методы, чтобы избежать каскадных проблем.

- Большинство настроек оборудования корректировки давленияВсегда устанавливайте давление на минимально необходимое для выполнения задачи, постепенно увеличивая его только при необходимости. Чрезмерная регулировка сокращает срок службы оборудования.

- Поощряйте регулярные аудиовизуальные проверки. Подобно тому, как операторы и руководители могут улавливать едва заметные изменения в звуках автомобиля, они должны обращать внимание на необычные шумы, вибрации или визуальные сигналы, указывающие на потенциальные проблемы, прежде чем они станут серьёзными.

- Направляющие края предназначены для использования в качестве направляющих, а не барьеров; многократное нарушение выравнивания указывает на проблемы, которые следует немедленно устранить, чтобы избежать прогиба, образования неровностей или повреждения оборудования.

19.0Заключение: эффективная обработка рулонов для повышения производительности

Эффективная обработка рулонов зависит от выбора правильного оборудования, правильной установки и регулярного технического обслуживания. Системы 3-в-1: разматыватель, выпрямитель и подающий механизм обеспечивает лучшую синхронизацию, меньшее время простоя и более плавное производство.

Уделяйте особое внимание специализированному оборудованию, точному управлению контуром и правильной центровке для повышения точности подачи и сокращения отходов. Инвестируйте в эффективную загрузку рулонов, защитные меры и плановое техническое обслуживание для поддержания стабильности и рентабельности производства.

При правильной настройке и обучении операторов системы обработки рулонов могут значительно повысить производительность, улучшить качество деталей и продлить срок службы оборудования.